क्या आप मेरे साथ प्लास्टिक इंजेक्शन मोल्ड उत्पादन की दिलचस्प दुनिया को जानने के लिए तैयार हैं? आइए, इसके महत्वपूर्ण चरणों को एक साथ देखें!

प्लास्टिक इंजेक्शन मोल्ड निर्माण के प्रमुख चरणों में मोल्ड डिजाइन, सामग्री चयन, प्रसंस्करण विधियाँ और गुणवत्ता जांच शामिल हैं, जो कुशल उत्पादन और उच्च गुणवत्ता वाले परिणामों के लिए अत्यंत महत्वपूर्ण हैं। यह अवलोकन मोल्ड निर्माण प्रक्रियाओं को बेहतर बनाने के लिए अंतर्दृष्टि और व्यावहारिक सुझाव प्रदान करता है।.

इस जटिल प्रक्रिया के अपने सफर को याद करते हुए, मुझे मोल्ड डिज़ाइन को हकीकत में बदलते देखने का रोमांच याद आता है। मोल्ड डिज़ाइन और सामग्री का चुनाव कार्यक्षमता और सुंदरता दोनों के लिए बेहद महत्वपूर्ण हैं। हर कदम अहम है। मैं आपको मोल्ड असेंबली की बारीकियों को समझने में मार्गदर्शन करता हूँ। कूलिंग सिस्टम का विशेष महत्व है। गुणवत्ता नियंत्रण उपाय अहम भूमिका निभाते हैं। साथ मिलकर, हम यह पता लगाते हैं कि ये सभी तत्व मिलकर उच्च गुणवत्ता वाले उत्पाद कैसे बनाते हैं। उच्च गुणवत्ता वाले उत्पाद हमारा लक्ष्य हैं।.

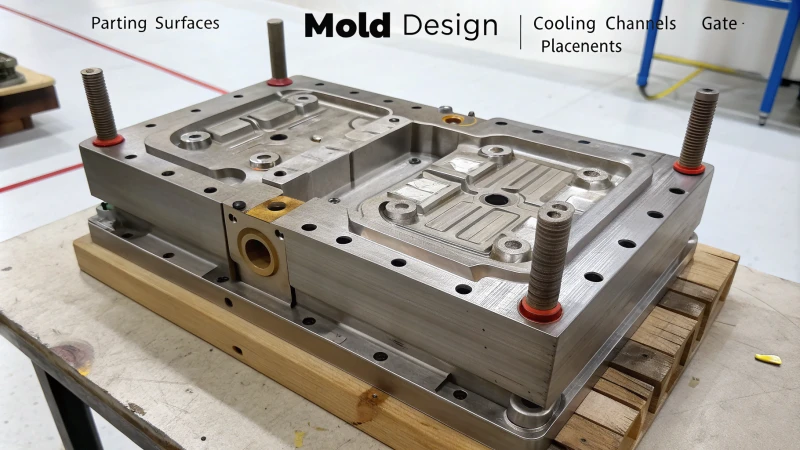

इंजेक्शन मोल्ड निर्माण में मोल्ड डिजाइन पहला चरण है।.सत्य

मोल्ड डिजाइन वास्तव में पहला कदम है, जो संपूर्ण इंजेक्शन मोल्डिंग प्रक्रिया की नींव रखता है।.

मोल्ड निर्माण में गुणवत्ता नियंत्रण उपाय वैकल्पिक हैं।.असत्य

उत्पाद की विश्वसनीयता और प्रदर्शन सुनिश्चित करने के लिए मोल्ड निर्माण में गुणवत्ता नियंत्रण आवश्यक है, इसलिए यह वैकल्पिक नहीं है।.

- 1. मोल्ड डिजाइन करते समय मुझे किन बातों का ध्यान रखना चाहिए?

- 2. सामग्री का चयन मोल्ड के प्रदर्शन को कैसे प्रभावित करता है?

- 3. उन्नत प्रसंस्करण प्रौद्योगिकियां मोल्ड उत्पादन में किस प्रकार क्रांतिकारी परिवर्तन ला सकती हैं?

- 4. मोल्ड निर्माण में गुणवत्ता नियंत्रण के लिए सर्वोत्तम पद्धतियाँ क्या हैं?

- 5. निष्कर्ष

मोल्ड डिजाइन करते समय मुझे किन बातों का ध्यान रखना चाहिए?

मोल्ड डिजाइन सिर्फ तकनीकी नहीं है। यह एक रचनात्मक यात्रा है। इस प्रक्रिया में कला और विज्ञान का सूक्ष्म संतुलन आवश्यक है। मैं आपको मोल्ड बनाने के प्रमुख पहलुओं को जानने के लिए आमंत्रित करता हूँ। मोल्ड से उत्पादन में उत्कृष्ट परिणाम मिलने चाहिए। यह यात्रा बेहद दिलचस्प है!

विभाजन सतह विन्यास, गुहा/कोर संरचना, गेट की स्थिति, शीतलन प्रणाली और सामग्री चयन पर विचार करें। सटीक निर्माण इष्टतम मोल्ड प्रदर्शन और उच्च उत्पाद गुणवत्ता के लिए अत्यंत महत्वपूर्ण है।.

मोल्ड डिजाइन की मूल बातें समझना

मोल्ड डिजाइन करना किसी पहेली को सुलझाने जैसा लगता है। हर टुकड़ा बिल्कुल सटीक बैठना चाहिए ताकि पूरी तस्वीर सामने आ सके। यह सिर्फ आकृतियाँ बनाने की बात नहीं है; यह सुनिश्चित करने की बात है कि ये आकृतियाँ वास्तविक परिस्थितियों में अच्छी तरह से काम करें।.

बिदाई सतह डिजाइन

मैं हमेशा विभाजन सतह से शुरुआत करता हूँ। यह वह रेखा है जो मोल्ड के कैविटी और कोर को अलग करती है। एक अच्छी विभाजन सतह उत्पाद को आसानी से निकालने में मदद करती है। ध्यान रखने योग्य कारक हैं:

- दिखावट : उच्च सौंदर्य मानकों वाले उत्पादों के लिए, विभाजन सतह को इस प्रकार स्थित किया जाना चाहिए जिससे दिखाई देने वाली सीम कम से कम हो।

- आकृति : यह एक समतल सतह, ढलान या वक्र हो सकती है, यह इस बात पर निर्भर करता है कि मैं क्या बना रहा हूँ।

उदाहरण के लिए, विभाजन सतह प्रकार 1 उत्पादन परिणामों को काफी हद तक प्रभावित कर सकता है।

एक बार, मुझे एक मुश्किल डिज़ाइन को लेकर काफी मशक्कत करनी पड़ी, जिसमें बालों की मांग का आकार लुक के लिए बेहद महत्वपूर्ण था। लेकिन जब मुझे सही जगह पर मांग निकालने का तरीका समझ आया, तो सब कुछ बदल गया! आप यकीन नहीं करेंगे कि उसके बाद चीजें कितनी आसान हो गईं।.

गुहा और कोर डिजाइन

अगला चरण है कैविटी और कोर का डिज़ाइन। कैविटी बाहरी संरचना को आकार देती है जबकि कोर आंतरिक संरचनाओं को बनाता है। मुख्य विचारणीय बिंदु इस प्रकार हैं:

- दीवार की मोटाई : टिकाऊपन सुनिश्चित करने के लिए उत्पाद विनिर्देशों का पालन करना आवश्यक है।

- जटिल विशेषताएं : पसलियों और अंडरकट को प्रभावी ढंग से मोल्ड से निकालने के लिए विशेष तंत्र की आवश्यकता होती है, जैसे कि स्लाइडर या झुकी हुई ऊपरी सतह।

इसका एक व्यावहारिक उदाहरण उन उत्पादों के लिए कोर डिजाइन करना होगा जिनमें आंतरिक थ्रेड होते हैं और जिन्हें घूर्णी निष्कासन विधियों की आवश्यकता होती है। अधिक जानकारी के लिए कोर डिजाइन तंत्र देखें।.

गेट डिजाइन

गेट वह जगह है जहाँ पिघला हुआ प्लास्टिक मोल्ड कैविटी में प्रवेश करता है। सही गेट का चुनाव उत्पाद की फिलिंग, गुणवत्ता और दिखावट को प्रभावित करता है। गेट के प्रकारों का संक्षिप्त विवरण यहाँ दिया गया है:

| गेट प्रकार | विवरण | के लिए उपयुक्त |

|---|---|---|

| पार्श्व द्वार | किनारे पर स्थित होने के कारण, इससे प्रवाह को बेहतर ढंग से नियंत्रित किया जा सकता है।. | मोटी दीवारों वाले उत्पाद |

| पॉइंट गेट्स | उच्च गुणवत्ता वाली दिखावट की आवश्यकता वाले पतली दीवारों वाले उत्पादों के लिए आदर्श।. | उच्च गुणवत्ता वाली सौंदर्य संबंधी आवश्यकताएँ |

| गुप्त द्वार | दृष्टि से छिपा हुआ, जिससे दिखाई देने वाली खामियां कम हो जाती हैं।. | जटिल आकृतियाँ जिन्हें सौंदर्य संबंधी देखभाल की आवश्यकता होती है |

यहां समझदारी से चुनाव करने से शायद मुझे बाद में कई समस्याओं से बचने में मदद मिली!

शीतलन प्रणाली डिजाइन

कुशल उत्पादन के लिए एक अच्छा शीतलन तंत्र अत्यंत आवश्यक है। अनुभव से पता चलता है कि सतहों के निकट शीतलन चैनल समान रूप से ठंडा करने में मदद करते हैं, जिससे विकृति को रोका जा सकता है—यह सबक मैंने बड़ी मुश्किल से सीखा है! बड़े सपाट उत्पादों के लिए, समानांतर चैनलों ने एकसमान शीतलन गति प्रदान की, जिससे दोषों में काफी कमी आई। अधिक जानकारी के लिए शीतलन चैनल लेआउट 2

मोल्ड निर्माण प्रक्रिया

निर्माण प्रक्रिया एक सिम्फनी के संचालन की तरह है; प्रत्येक चरण मोल्ड की अंतिम गुणवत्ता और दक्षता में योगदान देता है।.

मोल्ड सामग्री चयन

सामग्री का चयन महत्वपूर्ण है। सामान्य उपयोग के लिए मैं अक्सर P20 स्टील और सटीक काम के लिए H13 स्टील का चुनाव करता हूँ, क्योंकि ऊष्मा उपचार के बाद इसकी मजबूती बढ़ जाती है। आम सामग्रियों में शामिल हैं:

- P20 स्टील : सामान्य उपयोग वाले सांचों के लिए उपयुक्त।

- H13 स्टील : ऊष्मा उपचार के बाद इसकी मज़बूती के कारण यह उच्च परिशुद्धता वाले अनुप्रयोगों के लिए उत्कृष्ट है।

अधिक जानकारी के लिए मोल्ड सामग्री गुणधर्म 3 देखें

प्रसंस्करण प्रौद्योगिकी

मैं सांचे बनाने के लिए विभिन्न तकनीकों का उपयोग करता हूं:

- सीएनसी मशीनिंग : प्रोग्राम की गई मशीनों का उपयोग करके जटिल सांचों को सटीक रूप से आकार देने के लिए एकदम सही।

- इलेक्ट्रिकल डिस्चार्ज मशीनिंग (ईडीएम) : यह उन जगहों पर बारीक आकृतियाँ बनाने के लिए बेहतरीन है जहाँ पारंपरिक तरीके कारगर नहीं होते।

- वायर कटिंग : उच्च परिशुद्धता वाले 2D आकृतियों के लिए आवश्यक।

जब मैंने सीएनसी मशीनिंग का उपयोग किया, तो सतह की फिनिश और सटीकता में उल्लेखनीय सुधार देखने को मिला! दक्षता को अधिकतम करने के लिए सीएनसी के फायदों

मोल्ड असेंबली और डिबगिंग

कंपोनेंट बनाने के बाद, असेंबली और डिबगिंग बहुत महत्वपूर्ण हैं।.

मोल्ड असेंबली

असेंबली के दौरान सटीक मिलान बेहद महत्वपूर्ण है; इससे यह सुनिश्चित होता है कि सब कुछ सही ढंग से काम करे। पुर्जों के बीच नियंत्रित अंतराल (आमतौर पर 0.03-0.08 मिमी) सटीकता और बेहतर दिखावट के लिए आवश्यक है।.

मोल्ड डिबगिंग

असेंबली के बाद, मैं इंजेक्शन मोल्डिंग मशीन पर परीक्षण करता हूँ ताकि फ्लैशिंग या सिकुड़न जैसी समस्याओं का पता लगा सकूँ। प्रत्येक परीक्षण से क्लैम्पिंग बल या होल्डिंग दबाव जैसे आवश्यक बदलावों के बारे में महत्वपूर्ण जानकारी मिलती है!

उत्पाद की गुणवत्ता और उत्पादन क्षमता बढ़ाने के लिए डिबगिंग तकनीक 5 की समीक्षा करें

अच्छी तरह से डिजाइन की गई विभाजन सतह दृश्यमान सीमों को कम करती है।.सत्य

विभाजन सतह को सही ढंग से स्थापित करने से दृश्यमान सीमों को कम करके उत्पाद की सुंदरता को बढ़ाया जा सकता है, जो उच्च गुणवत्ता वाले दृश्य मानकों के लिए महत्वपूर्ण है।.

शीतलन प्रणालियों का मोल्ड उत्पादन दक्षता पर कोई प्रभाव नहीं पड़ता है।.असत्य

मोल्ड डिजाइन में शीतलन प्रणाली आवश्यक है क्योंकि यह एकसमान शीतलन सुनिश्चित करती है, जिससे विकृति और दोषों को रोका जा सकता है, इस प्रकार उत्पादन दक्षता में सुधार होता है।.

सामग्री का चयन मोल्ड के प्रदर्शन को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में हम जिन सामग्रियों का चयन करते हैं, वे अंतिम परिणाम को कैसे प्रभावित करती हैं? यह देखना रोचक है कि एक साधारण सा चुनाव उत्पाद की गुणवत्ता से लेकर उत्पादन क्षमता तक हर चीज को कैसे प्रभावित करता है। आइए, इस जटिल संबंध को मिलकर समझें!

सही मोल्ड सामग्री, जैसे कि P20 या H13 का चयन करने से स्थायित्व, ताप प्रतिरोध और मशीनिंग क्षमता में वृद्धि होती है, जिससे उत्पादन दक्षता और उत्पाद की गुणवत्ता में सुधार होता है।.

मोल्ड सामग्री चयन को समझना

इंजेक्शन मोल्डिंग में साँचे के प्रदर्शन के लिए सामग्री का चुनाव बहुत महत्वपूर्ण होता है। यह अंतिम उत्पाद को काफी हद तक प्रभावित करता है। जब मैंने पहली बार इस क्षेत्र में कदम रखा, तो विकल्पों की संख्या देखकर मैं आश्चर्यचकित रह गया। प्रत्येक सामग्री के अपने अनूठे गुण और उपयोग होते हैं। इन अंतरों को समझना अत्यंत आवश्यक है।.

मोल्ड सामग्री का चयन कई कारकों के आधार पर किया जाना चाहिए, जिनमें ढाले जाने वाले प्लास्टिक का प्रकार, उत्पादन मात्रा और सटीकता संबंधी आवश्यकताएं शामिल हैं। सामान्य सामग्रियों में निम्नलिखित शामिल हैं:

| सामग्री प्रकार | गुण | अनुप्रयोग |

|---|---|---|

| पी20 | अच्छी मजबूती, मध्यम घिसावट | सामान्य प्रयोजन के सांचे |

| एच13 | उच्च कठोरता, ताप प्रतिरोधक क्षमता | उच्च परिशुद्धता, उच्च उत्पादन क्षमता वाले सांचे |

| अल्युमीनियम | हल्का, अच्छी तापीय चालकता | प्रोटोटाइप मोल्ड |

उदाहरण के लिए, एच13 स्टील 6 का उपयोग अक्सर उच्च परिशुद्धता वाले इंजेक्शन मोल्ड के लिए किया जाता है क्योंकि ऊष्मा उपचार के बाद इसके उत्कृष्ट प्रदर्शन गुण होते हैं।

साँचे के प्रदर्शन पर सामग्री के गुणों का प्रभाव

हम जिन सामग्रियों का चयन करते हैं, वे सांचों के काम करने के तरीके को बहुत प्रभावित करती हैं। मेरे अनुभव में, तीन महत्वपूर्ण गुण इस प्रकार हैं:

- घिसाव प्रतिरोध : टिकाऊपन के लिए महत्वपूर्ण, विशेष रूप से उच्च मात्रा में उत्पादन में। H13 ने एक ऐसे प्रोजेक्ट में बड़ा अंतर पैदा किया जहाँ दीर्घायु अत्यंत महत्वपूर्ण थी।

- तापीय चालकता : शीतलन दक्षता में इसकी महत्वपूर्ण भूमिका होती है। उच्च तापीय चालकता वाले सांचे चक्र समय को कम करते हैं। यह उत्पादन को गति देने जैसा है।

- मशीनिंग में आसानी : जिन सामग्रियों की मशीनिंग आसान होती है, उनसे समय और पैसा दोनों की बचत होती है। इन सामग्रियों के चयन ने मुझे उच्च गुणवत्ता बनाए रखते हुए समय सीमा को पूरा करने में मदद की है।

इन गुणों के संतुलन वाली सामग्री का चयन करने से इष्टतम प्रदर्शन सुनिश्चित होगा। उदाहरण के लिए, मोल्ड डिजाइन में घिसाव प्रतिरोध, समय के साथ मोल्ड की अखंडता बनाए रखने के लिए महत्वपूर्ण है।

मोल्ड सामग्री के प्रदर्शन में शीतलन प्रणालियों की भूमिका

कूलिंग सिस्टम का डिज़ाइन मोल्ड की सामग्री से गहराई से जुड़ा होता है। एक अच्छा कूलिंग सिस्टम टेढ़ापन और सिकुड़न जैसी खामियों को रोकता है।.

उदाहरण के लिए:

- उच्च तापीय चालकता वाली सामग्री जटिल शीतलन चैनलों का उपयोग करती हैं। ये ऊष्मा अपव्यय को अधिकतम करती हैं।.

- कम चालकता वाली सामग्रियों को समान शीतलन के लिए बड़े चैनलों की आवश्यकता होती है।.

सामग्री विकल्पों पर निष्कर्ष

सही मोल्ड सामग्री का चयन प्रदर्शन के कई पहलुओं को प्रभावित करता है। टिकाऊपन से लेकर उत्पादन दक्षता तक, इन कारकों को समझने से मुझे ऐसे समझदारी भरे निर्णय लेने में मदद मिलती है जो उत्पाद की समग्र गुणवत्ता को बढ़ाते हैं। मैं अक्सर उन लोगों के बारे में सोचता हूँ जिन्हें अपने डिज़ाइनों में कठिनाई होती है। काश मैं ये जानकारी साझा कर पाता क्योंकि ये वाकई बहुत मायने रखती है!

सामग्री का चयन मोल्ड की मजबूती को सीधे तौर पर प्रभावित करता है।.सत्य

सही सामग्री का चयन करने से मोल्ड की मजबूती बढ़ती है, जिससे उत्पादन प्रक्रियाओं में दीर्घकालिक प्रदर्शन प्रभावित होता है।.

H13 स्टील कम परिशुद्धता वाले मोल्डों के लिए आदर्श है।.असत्य

एच13 स्टील अपने उत्कृष्ट गुणों के कारण उच्च परिशुद्धता वाले मोल्डों के लिए सबसे उपयुक्त है, न कि कम परिशुद्धता वाले मोल्डों के लिए।.

उन्नत प्रसंस्करण प्रौद्योगिकियां मोल्ड उत्पादन में किस प्रकार क्रांतिकारी परिवर्तन ला सकती हैं?

क्या आप जानना चाहते हैं कि तकनीक मोल्ड बनाने की प्रक्रिया को कैसे बदल रही है? आइए मोल्ड उत्पादन को गति देने वाले नए विचारों का पता लगाएं। तकनीक मोल्डों को तेजी से बनाने में मदद करती है। ये मोल्ड अब बेहतर गुणवत्ता और दक्षता वाले हैं।.

3डी प्रिंटिंग और सीएनसी मशीनिंग जैसी उन्नत प्रसंस्करण प्रौद्योगिकियां दक्षता, सटीकता और गुणवत्ता को बढ़ाकर मोल्ड उत्पादन में क्रांति ला रही हैं, जो उद्योग में प्रतिस्पर्धात्मक लाभ के लिए आवश्यक उपकरण प्रदान करती हैं।.

एक डिजाइनर के रूप में मेरा सफर

एक डिज़ाइनर के रूप में अपने सफर में, मुझे अक्सर रचनात्मकता और सटीकता के बीच संतुलन बनाना पड़ता है। मोल्ड उत्पादन में यह बात विशेष रूप से लागू होती है। उन्नत तकनीकों को अपनाने से मेरे काम करने का तरीका पूरी तरह बदल गया है। इसने संभावनाओं की एक नई दुनिया भी खोल दी है। ये तकनीकें मोल्ड उत्पादन को कई तरह से बदल देती हैं। ये मोल्ड प्रक्रियाओं को एक बिल्कुल नए स्तर पर ले जाती हैं।.

1. उन्नत प्रसंस्करण प्रौद्योगिकियाँ

उन्नत प्रसंस्करण प्रौद्योगिकियाँ साँचे से निर्मित उत्पादों की दक्षता, सटीकता और समग्र गुणवत्ता बढ़ाने में महत्वपूर्ण भूमिका निभाती हैं। यहाँ हम ऐसी कुछ प्रौद्योगिकियों पर विस्तार से चर्चा करेंगे जो साँचा निर्माण प्रक्रियाओं में उल्लेखनीय सुधार ला सकती हैं।.

2. मोल्ड डिजाइन में 3डी प्रिंटिंग

3डी प्रिंटिंग ने मोल्ड डिजाइन के क्षेत्र में क्रांतिकारी बदलाव ला दिए हैं। यह तकनीक डिजाइनरों को जटिल ज्यामितियां बनाने की अनुमति देती है, जिन्हें पारंपरिक तरीकों से बनाना अक्सर असंभव होता है। उदाहरण के लिए, डिजाइनर 3डी प्रिंटेड मोल्ड 7 प्रोटोटाइप जल्दी बना सकते हैं, जिससे बड़े पैमाने पर उत्पादन से पहले डिजाइनों का तेजी से परीक्षण और पुनरावृति संभव हो पाती है।

- 3डी प्रिंटिंग के लाभ:

- मोल्ड बनाने में लगने वाले समय को कम करता है।.

- यह मोल्ड की विशेषताओं, जैसे कि शीतलन चैनलों, के अनुकूलन को सक्षम बनाता है।.

- उत्पादन प्रक्रिया के दौरान सामग्री की बर्बादी को कम करता है।.

3. सीएनसी मशीनिंग

कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) मशीनिंग आधुनिक मोल्ड उत्पादन का एक महत्वपूर्ण आधार बनी हुई है। यह तकनीक जटिल पुर्जों के निर्माण में उच्च परिशुद्धता और दोहराव सुनिश्चित करती है।.

- सीएनसी मशीनिंग की प्रमुख विशेषताएं:

- मशीनिंग कार्यों पर सटीक नियंत्रण।.

- जटिल आकृतियाँ और बारीक विवरण बनाने की क्षमता।.

- धातुओं और प्लास्टिक सहित विभिन्न सामग्रियों का उपयोग करने की क्षमता।.

| विशेषता | सीएनसी मशीनिंग | पारंपरिक मशीनिंग |

|---|---|---|

| शुद्धता | उच्च | मध्यम |

| जटिलता | उच्च | कम |

| समय सीमा | छोटा | लंबे समय तक |

4. विद्युत निर्वहन मशीनिंग (ईडीएम)

ईडीएम विशेष रूप से जटिल डिजाइन या कठोर सामग्री वाले सांचे बनाने के लिए प्रभावी है। यह विद्युत निर्वहन का उपयोग करके सामग्री को नष्ट करता है।.

- ईडीएम के अनुप्रयोग:

- गहरे छेदों या संकरी खांचों के लिए एकदम सही।.

- जटिल ज्यामितियों के लिए उच्च स्तरीय सतह परिष्करण प्राप्त करता है।.

ईडीएम के माध्यम से प्राप्त सटीकता मोल्ड की कार्यक्षमता को काफी हद तक बढ़ा सकती है, विशेष रूप से उन क्षेत्रों में जहां उच्च सहनशीलता की आवश्यकता होती है, जैसे कि ऑटोमोटिव या एयरोस्पेस।.

5. स्वचालन और रोबोटिक्स

सांचा बनाने की प्रक्रिया में स्वचालन से उत्पादन दर में वृद्धि और श्रम लागत में कमी आ सकती है। रोबोटिक प्रणालियाँ संयोजन से लेकर निरीक्षण तक विभिन्न कार्यों को सटीकता के साथ संभाल सकती हैं।.

- स्वचालन के लाभ:

- चक्र समय को कम करके उत्पादन क्षमता को बढ़ाता है।.

- इससे एकरूपता बढ़ती है और मानवीय त्रुटि कम होती है।.

- इससे निरंतर संचालन संभव होता है, जिससे समग्र उत्पादकता में वृद्धि होती है।.

6. उन्नत शीतलन प्रणाली

कुशल मोल्ड उत्पादन के लिए नवीन शीतलन प्रौद्योगिकियाँ अत्यंत महत्वपूर्ण हैं। उन्नत शीतलन प्रणालियाँ चक्र समय को काफी कम कर सकती हैं और उत्पाद की गुणवत्ता में सुधार कर सकती हैं।.

- शीतलन संबंधी नवाचारों के उदाहरण:

- ऊष्मा स्थानांतरण को अनुकूलित करने के लिए सिमुलेशन सॉफ्टवेयर 8 के माध्यम से डिजाइन किए गए अनुरूप शीतलन चैनलों का उपयोग

- तापमान नियंत्रण प्रणालियों का कार्यान्वयन जो वास्तविक समय के आंकड़ों के आधार पर शीतलन दरों को गतिशील रूप से समायोजित करती हैं।.

3डी प्रिंटिंग से मोल्ड बनाने में लगने वाला समय कम हो जाता है।.सत्य

3डी प्रिंटिंग से मोल्ड का उत्पादन तेजी से हो पाता है, जिससे डिजाइनों के त्वरित पुनरावृति और परीक्षण संभव हो पाते हैं, इस प्रकार लीड टाइम में काफी कमी आती है।.

सीएनसी मशीनिंग पारंपरिक विधियों की तुलना में कम परिशुद्धता प्रदान करती है।.असत्य

सीएनसी मशीनिंग उच्च परिशुद्धता और दोहराव प्रदान करती है, जो सटीकता और विस्तार के मामले में पारंपरिक मशीनिंग विधियों से कहीं बेहतर है।.

मोल्ड निर्माण में गुणवत्ता नियंत्रण के लिए सर्वोत्तम पद्धतियाँ क्या हैं?

मैंने मोल्ड निर्माण के क्षेत्र में काफी अनुभव प्राप्त किया है। गुणवत्ता नियंत्रण हमारे काम का मूलमंत्र है। आइए सर्वोत्तम प्रक्रियाओं का पता लगाएं। ये प्रक्रियाएं न केवल हमारे उत्पादों की गुणवत्ता बढ़ाती हैं, बल्कि हमें गर्व का अनुभव भी कराती हैं। हमें अपनी रचनाओं पर गर्व है।.

विश्वसनीय और उच्च प्रदर्शन वाले उत्पादों को सुनिश्चित करने के लिए मोल्ड निर्माण में सख्त आयामी जांच लागू करें, पोस्ट-प्रोसेसिंग के साथ सतह की गुणवत्ता बढ़ाएं और संरचनात्मक मूल्यांकन के लिए सिमुलेशन सॉफ्टवेयर का उपयोग करें।.

मोल्ड निर्माण में गुणवत्ता नियंत्रण को समझना

मोल्ड निर्माण में गुणवत्ता नियंत्रण (क्यूसी) यह सुनिश्चित करने के लिए अत्यंत महत्वपूर्ण है कि अंतिम उत्पाद निर्धारित मानकों को पूरा करें। इसमें निर्माण प्रक्रिया के दौरान उच्च गुणवत्ता बनाए रखने के लिए कई प्रकार की प्रथाएं और कार्यप्रणालियां शामिल हैं।.

प्रमुख पहलुओं में शामिल हैं:

-

आयामी सटीकता नियंत्रण:

मोल्ड के सटीक आयाम अत्यंत महत्वपूर्ण हैं क्योंकि वे उत्पाद की फिटिंग और प्रदर्शन को सीधे प्रभावित करते हैं। कैलिपर्स और माइक्रोमीटर जैसे उच्च परिशुद्धता उपकरणों का उपयोग करके प्रमुख आयामों को मापना आवश्यक है, जिससे यह सुनिश्चित हो सके कि वे ±0.05 मिमी की सहनशीलता सीमा के भीतर रहें। -

सतह गुणवत्ता नियंत्रण:

सांचों की सतह की फिनिशिंग ढाले गए उत्पादों की सुंदरता और कार्यक्षमता को प्रभावित करती है। पॉलिशिंग जैसे पोस्ट-प्रोसेसिंग उपचार वांछित खुरदरापन मान प्राप्त करने में सहायक होते हैं, जैसे कि दृश्य रूप से महत्वपूर्ण सतहों के लिए Ra 0.8 – 0.2μm।

अधिक जानकारी के लिए मोल्ड सतह उपचार पर यह गाइड देखें 9) -

मजबूती और कठोरता नियंत्रण:

इंजेक्शन मोल्डिंग के दौरान मोल्ड को काफी दबाव झेलना पड़ता है। इसलिए, सिमुलेशन सॉफ्टवेयर का उपयोग करके संरचनात्मक अखंडता का विश्लेषण करने से डिज़ाइन की मजबूती सुनिश्चित होती है और उत्पादन के दौरान विफलताओं को रोका जा सकता है। बेहतर प्रदर्शन के लिए बड़े टेम्पलेट्स को सुदृढ़ करने पर विचार करें।

गुणवत्ता नियंत्रण के लिए सर्वोत्तम पद्धतियाँ

मोल्ड निर्माण में प्रभावी गुणवत्ता नियंत्रण को लागू करने को कई सर्वोत्तम प्रथाओं में विभाजित किया जा सकता है:

| अभ्यास | विवरण |

|---|---|

| नियमित निरीक्षण | सटीक माप उपकरणों का उपयोग करके बार-बार जांच करें ताकि आयामों की सटीकता सत्यापित हो सके।. |

| प्रक्रिया निगरानी | महत्वपूर्ण मापदंडों की वास्तविक समय में निगरानी करने के लिए सांख्यिकीय प्रक्रिया नियंत्रण (एसपीसी) तकनीकों का उपयोग करें।. |

| कर्मचारी प्रशिक्षण | यह सुनिश्चित करें कि मोल्ड निर्माण से संबंधित गुणवत्ता मानकों और प्रक्रियाओं में सभी कर्मचारियों को अच्छी तरह से प्रशिक्षित किया गया हो।. |

| प्रलेखन | विनिर्माण प्रक्रिया के दौरान किए गए निरीक्षणों और समायोजनों का विस्तृत रिकॉर्ड रखें।. |

| प्रतिपुष्टि व्यवस्था | गुणवत्ता नियंत्रण प्रक्रियाओं में निरंतर सुधार के लिए उत्पादन कर्मचारियों से प्रतिक्रिया प्राप्त करने की एक प्रणाली स्थापित करें।. |

इन प्रक्रियाओं से न केवल उत्पादित सांचों की गुणवत्ता बढ़ती है बल्कि समग्र उत्पादन दक्षता में भी सुधार होता है।.

गुणवत्ता नियंत्रण उपकरण और तकनीकें

विभिन्न उपकरणों और तकनीकों का उपयोग गुणवत्ता नियंत्रण प्रयासों को और मजबूत कर सकता है:

- कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) : यह तकनीक मोल्ड घटकों की सटीक मशीनिंग को सक्षम बनाती है, जिससे डिजाइन विनिर्देशों का पालन सुनिश्चित होता है।

- इलेक्ट्रिकल डिस्चार्ज मशीनिंग (ईडीएम) : जटिल आकृतियाँ बनाने के लिए आदर्श, ईडीएम महत्वपूर्ण क्षेत्रों में उच्च परिशुद्धता की अनुमति देता है।

- वायर कटिंग : यह तकनीक फ्लैट मोल्ड घटकों में उच्च परिशुद्धता प्राप्त करने के लिए उपयोगी है, जिससे आयामी सटीकता में सुधार होता है।

व्यापक संसाधन 10 को देखें ।

गुणवत्ता नियंत्रण प्रक्रियाओं में निरंतर सुधार

उच्च गुणवत्ता मानकों को बनाए रखने के लिए, निरंतर सुधार की संस्कृति को बढ़ावा देना आवश्यक है। फीडबैक लूप लागू करने और गुणवत्ता नियंत्रण उपायों की नियमित समीक्षा करने से सुधार के क्षेत्रों की पहचान करने में मदद मिल सकती है, जिससे समय के साथ नई तकनीकों और कार्यप्रणालियों को अपनाया जा सके।.

संक्षेप में, मोल्ड निर्माण में गुणवत्ता नियंत्रण के सर्वोत्तम तरीकों में सावधानीपूर्वक योजना बनाना, सटीक क्रियान्वयन और निरंतर सुधार की प्रतिबद्धता शामिल है। इन क्षेत्रों पर ध्यान केंद्रित करके, निर्माता यह सुनिश्चित कर सकते हैं कि वे उद्योग मानकों को पूरा करने वाले उच्च गुणवत्ता वाले मोल्डों का निरंतर उत्पादन करें।.

मोल्ड निर्माण में आयामी सटीकता अत्यंत महत्वपूर्ण है।.सत्य

सटीक माप बनाए रखने से उत्पाद की फिटिंग और कार्यक्षमता सुनिश्चित होती है, जो मोल्ड निर्माण में अत्यंत महत्वपूर्ण है।.

गुणवत्ता नियंत्रण के लिए कर्मचारी प्रशिक्षण अनावश्यक है।.असत्य

मोल्ड निर्माण प्रक्रियाओं में गुणवत्ता मानकों को बनाए रखने के लिए कर्मचारियों का उचित प्रशिक्षण आवश्यक है।.

निष्कर्ष

उत्पाद की सर्वोत्तम गुणवत्ता सुनिश्चित करने के लिए डिजाइन, सामग्री चयन, प्रसंस्करण विधियां, शीतलन प्रणाली और गुणवत्ता नियंत्रण सहित प्लास्टिक इंजेक्शन मोल्ड निर्माण के प्रमुख चरणों का अन्वेषण करें।.

-

यह लिंक मोल्ड डिजाइन में सर्वोत्तम प्रथाओं पर एक व्यापक मार्गदर्शिका प्रदान करता है, जिससे इस विषय की आपकी समझ बढ़ेगी।. ↩

-

मोल्डिंग में उत्पादन क्षमता को बेहतर बनाने वाले नवीन शीतलन प्रणाली डिजाइनों का अन्वेषण करें।. ↩

-

मोल्ड की मजबूती और कार्यक्षमता बढ़ाने के लिए सामग्री के चयन के बारे में विस्तृत जानकारी प्राप्त करें।. ↩

-

सीएनसी मशीनिंग के उन फायदों के बारे में जानें जो आपके मोल्ड डिजाइन प्रोजेक्ट्स पर महत्वपूर्ण प्रभाव डाल सकते हैं।. ↩

-

उत्पादन के दौरान मोल्ड की गुणवत्ता सुनिश्चित करने के लिए प्रभावी डिबगिंग तकनीकों पर विशेषज्ञ सुझाव प्राप्त करें।. ↩

-

यह लिंक सांचा बनाने के लिए सही सामग्री चुनने के बारे में जानकारी प्रदान करता है, जिससे प्रदर्शन पर उनके प्रभावों के बारे में आपकी समझ बढ़ती है।. ↩

-

मोल्ड उत्पादन प्रक्रियाओं को बेहतर बनाने और उद्योग में अग्रणी बने रहने के लिए आवश्यक तकनीकों को जानने के लिए इस लिंक को देखें।. ↩

-

अत्याधुनिक सीएनसी मशीनिंग तकनीकों के बारे में जानें जो यह सुनिश्चित करती हैं कि आपके मोल्ड सटीकता और दक्षता के उच्चतम मानकों को पूरा करते हैं।. ↩

-

यह लिंक प्रभावी गुणवत्ता नियंत्रण विधियों के बारे में बहुमूल्य जानकारी प्रदान करता है जो आपकी विनिर्माण प्रक्रियाओं को बेहतर बना सकती हैं।. ↩

-

मोल्ड की सटीकता में सुधार लाने वाली सीएनसी मशीनिंग तकनीकों के बारे में ज्ञान प्राप्त करने के लिए इस संसाधन का अन्वेषण करें।. ↩