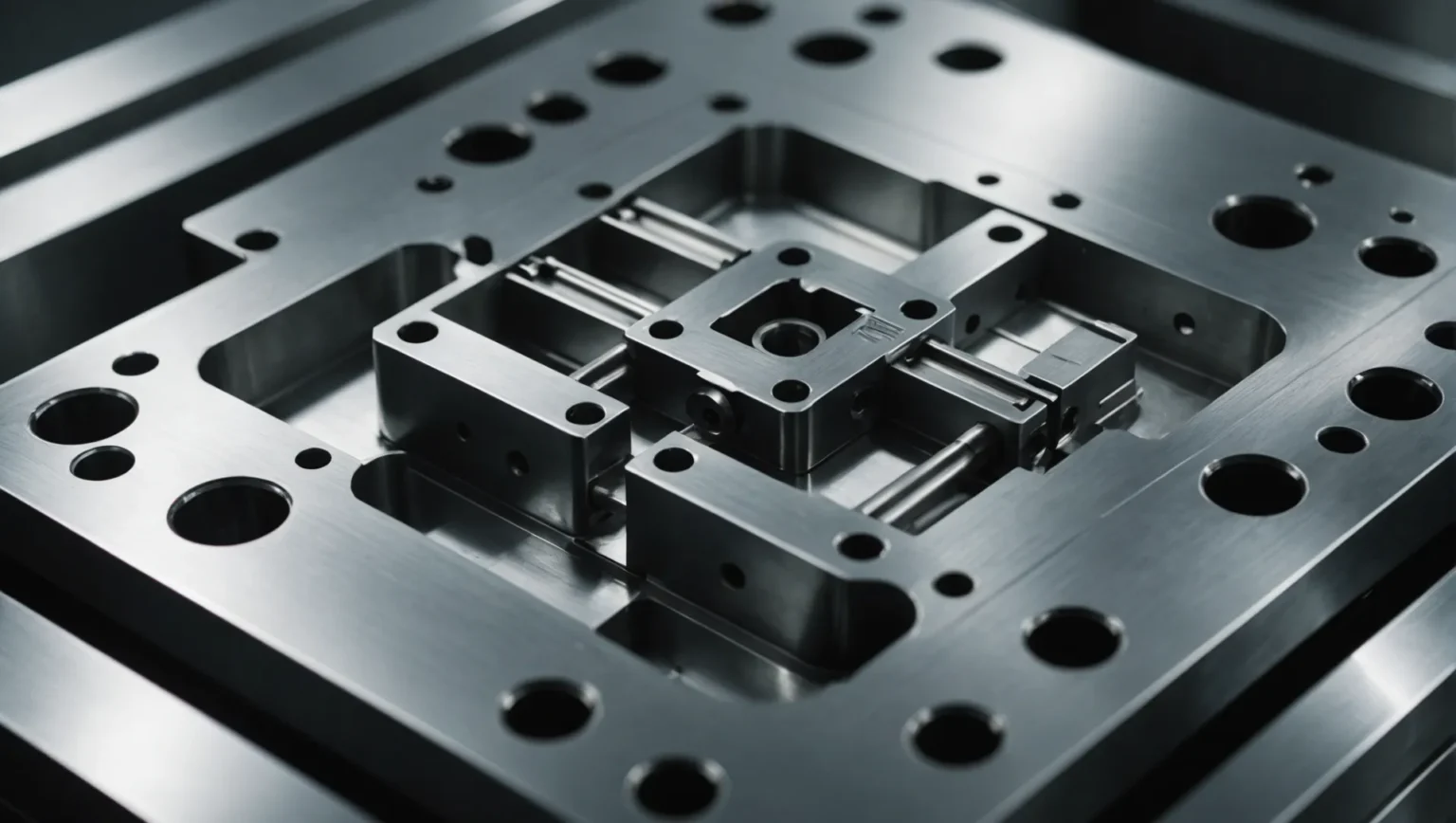

विनिर्माण के हलचल भरे क्षेत्र में, हर विवरण मायने रखता है, खासकर जब इंजेक्शन मोल्ड की बात आती है। उनकी देखभाल कैसे करें, यह समझने से बहुत फर्क पड़ सकता है।

इंजेक्शन मोल्ड के लिए सबसे प्रभावी सतह उपचार में पॉलिशिंग, सैंडब्लास्टिंग, इलेक्ट्रोप्लेटिंग और पीवीडी टाइटेनियम प्लेटिंग शामिल हैं। ये विधियां मोल्ड स्थायित्व को बढ़ाती हैं, उत्पाद की गुणवत्ता में सुधार करती हैं, और घर्षण प्रतिरोध, संक्षारण संरक्षण और बेहतर सतह फिनिश प्रदान करके रखरखाव लागत को कम करती हैं।

हालाँकि ये उपचार तत्काल लाभ प्रदान करते हैं, प्रत्येक की बारीकियों को समझने से आपकी विनिर्माण प्रक्रिया पर महत्वपूर्ण प्रभाव पड़ सकता है। विशिष्ट उत्पादन आवश्यकताओं को पूरा करने के लिए उन्हें कैसे तैयार किया जा सकता है, यह जानने के लिए इन तकनीकों में गहराई से उतरें।

इलेक्ट्रोप्लेटिंग सतह की कठोरता को बढ़ाकर मोल्ड स्थायित्व में सुधार करती है।सत्य

इलेक्ट्रोप्लेटिंग एक धातु की परत जोड़ती है, जो घर्षण और संक्षारण प्रतिरोध को बढ़ाती है।

पॉलिशिंग से मोल्ड के प्रदर्शन में कैसे सुधार होता है?

सांचे बनाने में पॉलिशिंग एक महत्वपूर्ण प्रक्रिया है, जो सांचे के जीवनकाल और दक्षता दोनों को महत्वपूर्ण रूप से बढ़ाती है।

पॉलिशिंग सतह की फिनिश को बढ़ाकर, घर्षण को कम करके और मोल्ड किए गए उत्पादों में दोषों को कम करके मोल्ड के प्रदर्शन में सुधार करती है। इस प्रक्रिया में खामियों को दूर करने के लिए तेल के पत्थरों और सैंडपेपर जैसे उपकरणों का उपयोग शामिल है, जिससे उत्पाद की गुणवत्ता बेहतर होती है और मोल्ड की दीर्घायु बढ़ती है।

पॉलिशिंग प्रक्रिया को समझना

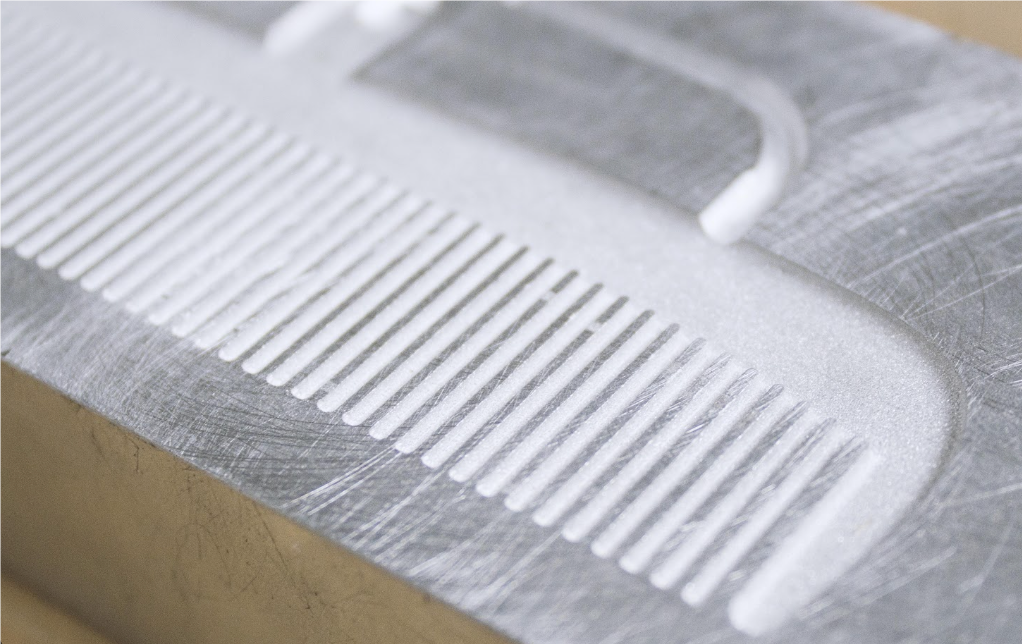

पॉलिशिंग का प्राथमिक लक्ष्य एक दोषरहित सतह प्राप्त करना है जो मोल्ड के प्रदर्शन को बढ़ाता है। इस प्रक्रिया में मोल्ड की सतह को काटने और प्लास्टिक रूप से विकृत करने के लिए तेल के पत्थर, सैंडपेपर और ऊनी पहियों जैसे अपघर्षक पदार्थों का उपयोग करना शामिल है। खामियों और खुरदरे क्षेत्रों को चिकना करके, पॉलिश करने से सतह की फिनिश में काफी सुधार होता है, जो उच्च गुणवत्ता वाले ढाले भागों के उत्पादन के लिए आवश्यक है।

साँचे के प्रदर्शन पर पॉलिश करने के लाभ

-

उन्नत सतह फिनिश : एक अच्छी तरह से पॉलिश किया गया सांचा अंतिम उत्पाद पर एक चिकनी सतह सुनिश्चित करता है, जो सौंदर्य या कार्यात्मक आवश्यकताओं वाले घटकों के लिए महत्वपूर्ण है। उदाहरण के लिए, उच्च पारदर्शिता और स्पष्टता वाले ऑप्टिकल लेंस के उत्पादन के लिए पॉलिश किए गए सांचे आवश्यक हैं।

-

घर्षण कम करना : पॉलिश करने से मोल्ड की सतह और इंजेक्ट की गई सामग्री के बीच घर्षण कम हो जाता है, जिससे भागों को आसानी से बाहर निकालने में मदद मिलती है और मोल्ड पर घिसाव कम होता है। इससे मोल्ड की सेवा अवधि बढ़ जाती है और रखरखाव की जरूरतें कम हो जाती हैं।

-

न्यूनतम दोष : सतह की अनियमितताओं को दूर करके, पॉलिशिंग ढले हुए उत्पादों में सिंक के निशान या प्रवाह रेखाओं जैसे दोषों को कम करती है। यह उन उत्पादों के लिए विशेष रूप से महत्वपूर्ण है जहां दृश्य उपस्थिति महत्वपूर्ण है।

-

बेहतर उत्पाद गुणवत्ता : एक पॉलिश किए गए सांचे से लगातार आयाम और फिनिश के साथ बेहतर गुणवत्ता वाले उत्पाद प्राप्त होते हैं, जो उद्योग के मानकों और ग्राहकों की अपेक्षाओं दोनों को पूरा करते हैं।

पॉलिशिंग मानकों की तुलना करना

एकरूपता और गुणवत्ता सुनिश्चित करने के लिए पॉलिशिंग विशिष्ट मानकों का पालन करती है। SPI 1 (प्लास्टिक उद्योग सोसायटी) मानक को सतह फ़िनिश की विस्तृत ग्रेडिंग के लिए व्यापक रूप से मान्यता प्राप्त है :

| श्रेणी | ग्रिट का इस्तेमाल किया गया | सतह खुरदरापन (μm) | विशिष्ट अनुप्रयोग |

|---|---|---|---|

| एक-1 | 6000 ग्रिट | 0.012-0.025 | हाई-एंड इलेक्ट्रॉनिक्स |

| एक -2 | 3000 ग्रिट | 0.025-0.05 | ऑटोमोटिव अंदरूनी |

| एक-3 | 1200 ग्रिट | 0.05-0.10 | प्लास्टिक टेबलवेयर |

इन मानकों को समझने से निर्माताओं को उनकी विशिष्ट आवश्यकताओं के लिए उचित पॉलिशिंग स्तर चुनने में मदद मिल सकती है, जिससे विभिन्न अनुप्रयोगों में इष्टतम मोल्ड प्रदर्शन सुनिश्चित हो सके।

अन्य उपचारों की तुलना में पॉलिशिंग का उपयोग कब करें

जबकि पॉलिशिंग 2 विशिष्ट लाभ प्रदान करता है, सैंडब्लास्टिंग या इलेक्ट्रोप्लेटिंग जैसे अन्य उपचारों के संदर्भ में इसके अनुप्रयोग पर विचार करना आवश्यक है। उन हिस्सों के लिए जहां सतह की उच्च स्तर की चिकनाई महत्वपूर्ण नहीं है, विकल्प अधिक लागत प्रभावी हो सकते हैं। हालाँकि, जब अधिकतम चिकनाई और उपस्थिति गुणवत्ता का लक्ष्य रखा जाता है, तो पॉलिशिंग बेजोड़ रहती है।

इन कारकों का मूल्यांकन करके, निर्माता अपनी उत्पादन प्रक्रियाओं में पॉलिशिंग को शामिल करने के बारे में सूचित निर्णय ले सकते हैं, जिससे अंततः मोल्ड प्रदर्शन और बेहतर उत्पाद गुणवत्ता में वृद्धि होगी।

पॉलिश करने से सांचों में घर्षण कम हो जाता है।सत्य

पॉलिश करने से मोल्ड की सतह चिकनी हो जाती है, घर्षण कम हो जाता है और भाग बाहर निकलना आसान हो जाता है।

पॉलिश करने से सिंक के निशान जैसे फफूंद दोष बढ़ जाते हैं।असत्य

पॉलिश करने से सतह की अनियमितताएं कम हो जाती हैं, सिंक के निशान जैसे दोष कम हो जाते हैं।

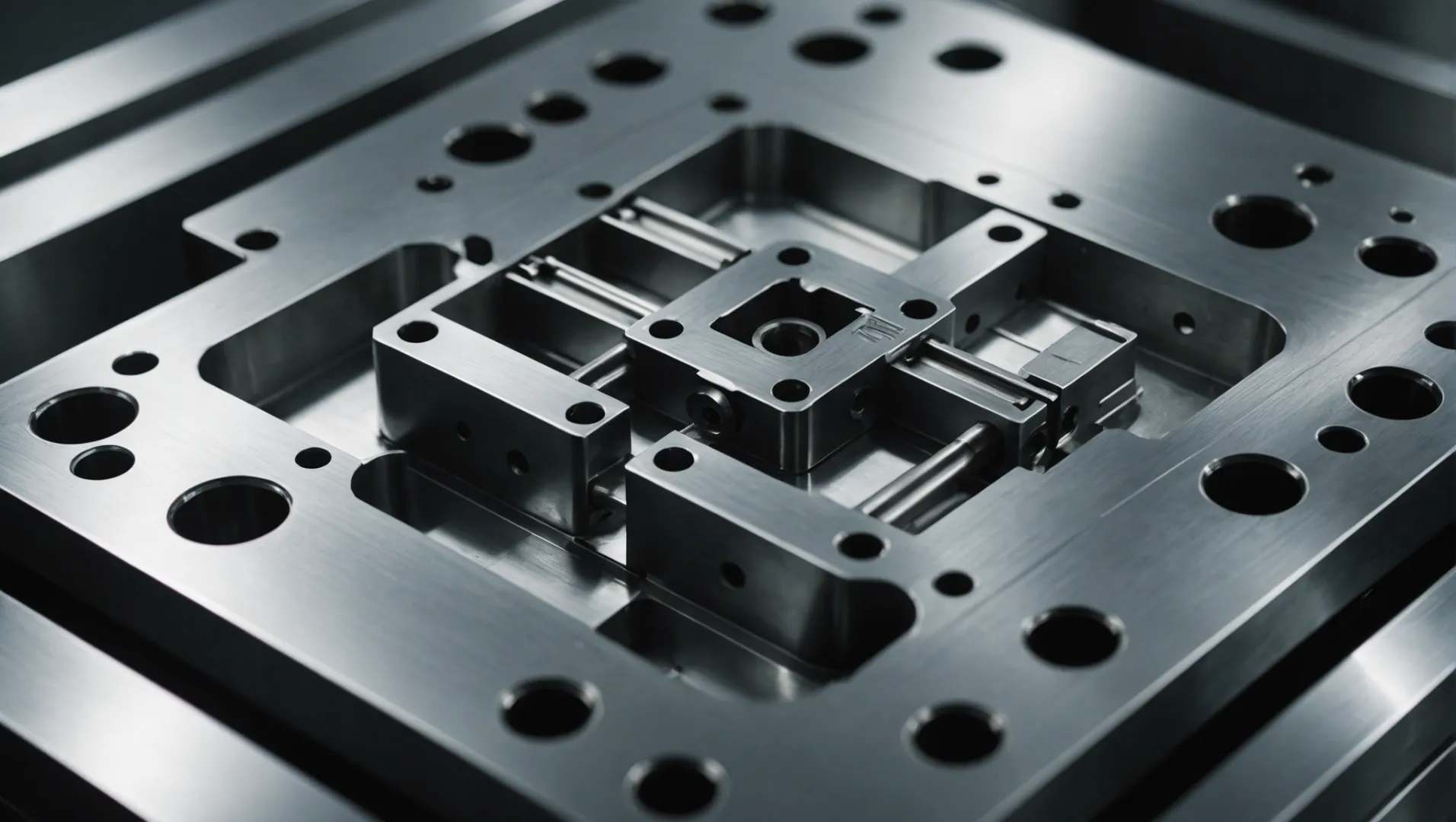

मोल्ड के टिकाऊपन में इलेक्ट्रोप्लेटिंग की क्या भूमिका है?

विनिर्माण प्रक्रियाओं में उपयोग किए जाने वाले सांचों के जीवनकाल को बढ़ाने में इलेक्ट्रोप्लेटिंग एक प्रमुख खिलाड़ी है।

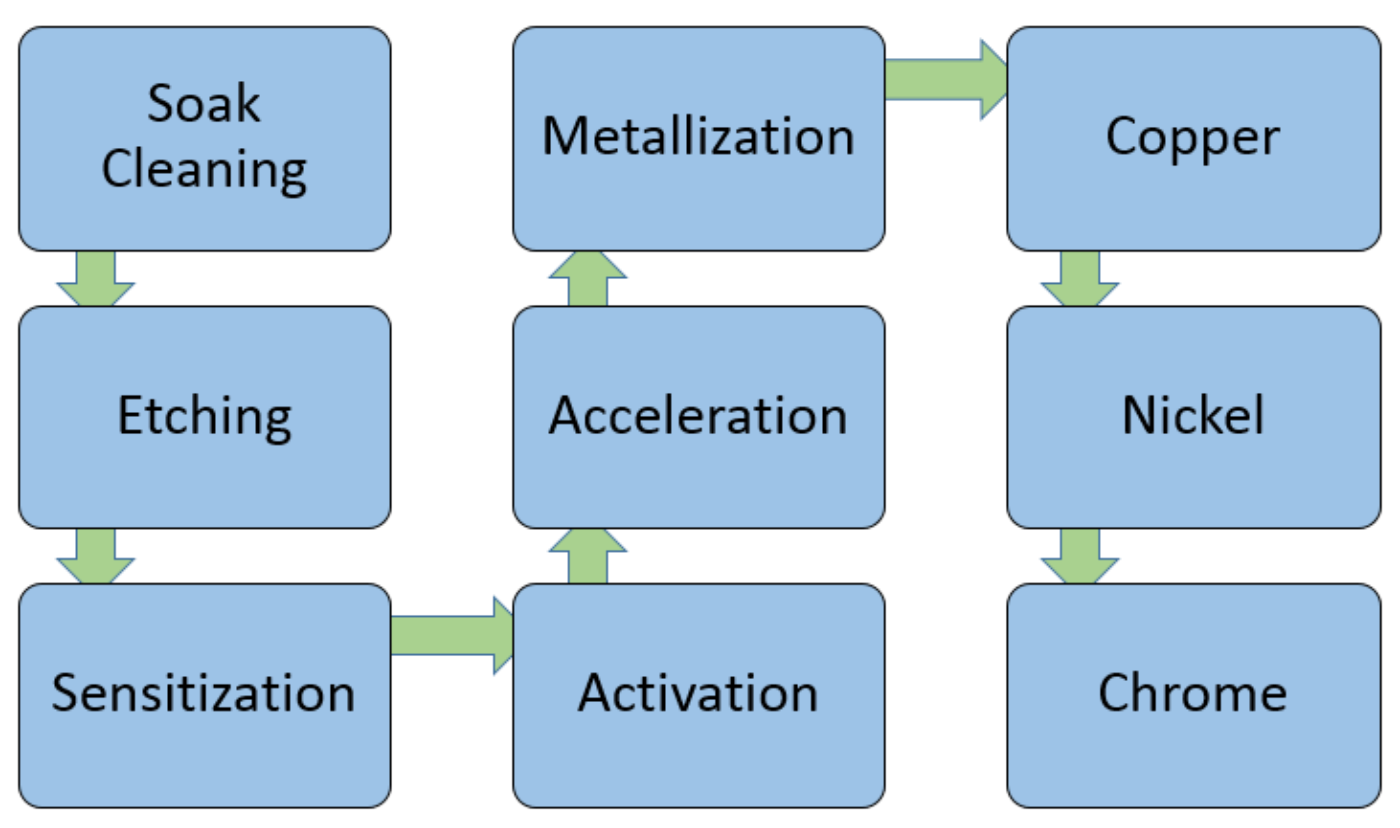

इलेक्ट्रोप्लेटिंग मोल्ड की सतह पर धातु की परत जमा करके, घर्षण और संक्षारण प्रतिरोध में सुधार करके और सतह की कठोरता को बढ़ाकर मोल्ड स्थायित्व को बढ़ाता है। उपयोग की जाने वाली सामान्य धातुओं में क्रोमियम, निकल और तांबा शामिल हैं।

मोल्ड निर्माण में इलेक्ट्रोप्लेटिंग को समझना

इलेक्ट्रोप्लेटिंग में इलेक्ट्रोलिसिस के माध्यम से एक सांचे की सतह पर धातु की एक परत जमा करना शामिल है। यह प्रक्रिया एक कठोर, पहनने-प्रतिरोधी सतह प्रदान करके मोल्डों के स्थायित्व को महत्वपूर्ण रूप से बढ़ाती है जो इंजेक्शन मोल्डिंग की कठोर मांगों का सामना कर सकती है।

इलेक्ट्रोप्लेटिंग 3 में प्रयुक्त सामान्य धातुओं में शामिल हैं:

- क्रोमियम: उत्कृष्ट कठोरता और संक्षारण प्रतिरोध प्रदान करता है।

- निकेल: अच्छे पहनने के प्रतिरोध के साथ एक चिकनी फिनिश प्रदान करता है।

- तांबा: इसकी उत्कृष्ट चालकता और अन्य चढ़ाना धातुओं के साथ मजबूत बंधन बनाने की क्षमता के लिए उपयोग किया जाता है।

ये धातुएँ टूट-फूट के विरुद्ध एक सुरक्षात्मक बाधा उत्पन्न करती हैं, आवश्यक रखरखाव की आवृत्ति को कम करती हैं और साँचे के जीवनकाल को बढ़ाती हैं।

मोल्ड स्थायित्व के लिए इलेक्ट्रोप्लेटिंग के लाभ

-

घर्षण प्रतिरोध: अतिरिक्त धातु परत इंजेक्शन मोल्डिंग प्रक्रिया के दौरान निरंतर घर्षण से खरोंच और घिसाव का विरोध करने में मदद करती है।

-

संक्षारण प्रतिरोध: एक सुरक्षात्मक परत बनाकर, इलेक्ट्रोप्लेटिंग मोल्ड सामग्री और बाहरी तत्वों के बीच रासायनिक प्रतिक्रियाओं को रोकता है, इस प्रकार जंग और गिरावट को रोकता है।

-

सतह की कठोरता: क्रोमियम जैसी धातुएँ सतह की कठोरता को बढ़ाती हैं, जिससे सांचे यांत्रिक तनाव के प्रति अधिक मजबूत हो जाते हैं।

ये लाभ संचयी रूप से लंबे समय तक चलने वाले सांचों में योगदान करते हैं जो समय के साथ अपनी संरचनात्मक अखंडता बनाए रखते हैं।

अन्य भूतल उपचारों के साथ इलेक्ट्रोप्लेटिंग की तुलना करना

जबकि इलेक्ट्रोप्लेटिंग पर्याप्त लाभ प्रदान करता है, इसकी तुलना अन्य उपचारों जैसे पीवीडी टाइटेनियम प्लेटिंग 4 , जो सतह की कठोरता में भी सुधार करता है लेकिन भौतिक वाष्प जमाव तकनीक के माध्यम से।

| इलाज | तरीका | फ़ायदे |

|---|---|---|

| विद्युत | इलेक्ट्रोलीज़ | कठोरता, घर्षण और संक्षारण प्रतिरोध |

| पीवीडी टाइटेनियम चढ़ाना | भौतिक वाष्प जमाव | कठोर, पहनने के लिए प्रतिरोधी, सौंदर्यपरक फ़िनिश |

| चमकाने | मैनुअल/यांत्रिक घर्षण | चिकनी सतह खत्म |

| सैंडब्लास्टिंग | अपघर्षक सामग्री प्रक्षेपण | सतह का खुरदरापन और आसंजन में सुधार |

सही भूतल उपचार का चयन करना

उपयुक्त सतह उपचार का चयन करने में सामग्री अनुकूलता, पर्यावरणीय स्थिति और लागत जैसे कारकों पर विचार करना शामिल है। न्यूनतम डाउनटाइम के साथ मोल्ड स्थायित्व को बढ़ाने पर ध्यान केंद्रित करने वाले निर्माताओं के लिए, इसकी व्यापक सुरक्षा क्षमताओं के कारण इलेक्ट्रोप्लेटिंग एक प्रभावी विकल्प है।

प्रत्येक उपचार के अनूठे लाभों को समझने से अधिक सूचित निर्णय लिए जा सकते हैं जो उत्पादन दक्षता और मोल्ड दीर्घायु दोनों को अनुकूलित करते हैं। इलेक्ट्रोप्लेटिंग का चयन करके, आप यह सुनिश्चित कर सकते हैं कि आपके सांचे गुणवत्ता से समझौता किए बिना उच्च उत्पादन मात्रा को संभालने के लिए सुसज्जित हैं।

इलेक्ट्रोप्लेटिंग से मोल्ड की सतह की कठोरता बढ़ जाती है।सत्य

इलेक्ट्रोप्लेटिंग क्रोमियम जैसी धातुओं को जमा करके सतह की कठोरता को बढ़ाती है।

साँचे के लिए इलेक्ट्रोप्लेटिंग में तांबे का उपयोग नहीं किया जाता है।असत्य

तांबे का उपयोग इलेक्ट्रोप्लेटिंग में इसकी चालकता और बंधन शक्ति के लिए किया जाता है।

क्या सैंडब्लास्टिंग सभी प्रकार के मोल्ड के लिए उपयुक्त है?

सैंडब्लास्टिंग मोल्ड निर्माण में एक लोकप्रिय सतह उपचार है, लेकिन क्या यह सार्वभौमिक रूप से लागू है?

सैंडब्लास्टिंग सभी प्रकार के सांचों के लिए उपयुक्त नहीं है। सफाई और सतह के खुरदरेपन को बढ़ाने के लिए प्रभावी होते हुए भी, यह नाजुक या जटिल मोल्ड विशेषताओं को नुकसान पहुंचा सकता है और मजबूत आसंजन और बनावट की आवश्यकता वाले मजबूत मोल्डों के लिए सबसे उपयुक्त है।

सैंडब्लास्टिंग को समझना

सैंडब्लास्टिंग में गंदगी, ऑक्सीकरण परतों और दोषों को हटाने के लिए सतह पर रेत जैसे अपघर्षक पदार्थों का उच्च गति से इंजेक्शन शामिल होता है। यह सतह के खुरदरेपन को बढ़ाने के लिए जाना जाता है, जो कोटिंग्स के आसंजन को बढ़ाता है, जो विभिन्न विनिर्माण प्रक्रियाओं में एक महत्वपूर्ण आवश्यकता है।

साँचे के लिए सैंडब्लास्टिंग के लाभ

सैंडब्लास्टिंग के प्राथमिक लाभों में से एक बाद के उपचारों के लिए मोल्ड की सतह को तैयार करने की इसकी क्षमता है। सतह खुरदरापन 5 बढ़ाकर , यह इलेक्ट्रोप्लेटिंग या पीवीडी टाइटेनियम जैसे कोटिंग्स को अधिक प्रभावी ढंग से चिपकने की अनुमति देता है, इस प्रकार मोल्ड के स्थायित्व और प्रदर्शन को बढ़ाता है। यह प्रक्रिया विशिष्ट बनावट बनाने में भी सहायता करती है जो कुछ उत्पाद सौंदर्यशास्त्र के लिए आवश्यक हो सकती है।

संभावित कमियां

इसके फायदों के बावजूद, सैंडब्लास्टिंग सभी सांचों पर सार्वभौमिक रूप से लागू नहीं होती है। सैंडब्लास्टिंग की आक्रामक प्रकृति अत्यधिक घिसाव या क्षति का कारण बन सकती है, विशेष रूप से बारीक या जटिल विशेषताओं वाले सांचों में। यह सटीक आयामों को बदल सकता है या अवांछित सतह बनावट बना सकता है, जो अंतिम उत्पाद की गुणवत्ता को प्रभावित कर सकता है।

मोल्ड प्रकार की उपयुक्तता का मूल्यांकन

सैंडब्लास्टिंग पर विचार करते समय, मोल्ड की सामग्री और डिज़ाइन का मूल्यांकन करना आवश्यक है। कठोर स्टील जैसी टिकाऊ धातुओं से बने मजबूत सांचे आमतौर पर सैंडब्लास्टिंग का सामना कर सकते हैं। हालाँकि, संवेदनशील विशेषताओं वाले या नरम सामग्री से बने सांचों को नरम सतह उपचार की आवश्यकता हो सकती है।

तालिका: सैंडब्लास्टिंग के लिए मोल्ड के प्रकार और उपयुक्तता

| साँचे में ढालना सामग्री | सैंडब्लास्टिंग के लिए उपयुक्तता | टिप्पणियाँ |

|---|---|---|

| कठोर इस्पात | उच्च | सतहों को खुरदरा करने के लिए आदर्श; आसंजन को बढ़ाता है |

| अल्युमीनियम | मध्यम | सावधानी के साथ प्रयोग करें; सतह के क्षतिग्रस्त होने का खतरा |

| प्लास्टिक | कम | आम तौर पर अनुपयुक्त; विकृति का कारण बन सकता है |

| जटिल डिज़ाइन | कम | टालना; सुविधा क्षति का जोखिम |

सैंडब्लास्टिंग के विकल्प

रासायनिक नक़्क़ाशी 6 जैसे विकल्प अधिक उपयुक्त हो सकते हैं। ये विधियाँ साँचे की अखंडता से समझौता किए बिना समान लक्ष्य प्राप्त कर सकती हैं।

निष्कर्ष में, जबकि सैंडब्लास्टिंग मोल्ड सतह उपचार के शस्त्रागार में एक प्रभावी उपकरण है, आवेदन से पहले प्रत्येक मोल्ड प्रकार की विशिष्ट विशेषताओं पर विचार करना महत्वपूर्ण है।

सैंडब्लास्टिंग मोल्ड की सतह के आसंजन को बढ़ाता है।सत्य

सैंडब्लास्टिंग से सतह का खुरदरापन बढ़ता है, कोटिंग के आसंजन में सुधार होता है।

प्लास्टिक के सांचे सैंडब्लास्टिंग के लिए आदर्श होते हैं।असत्य

विरूपण जोखिम के कारण प्लास्टिक मोल्ड सैंडब्लास्टिंग के लिए अनुपयुक्त हैं।

एसपीआई और वीडीआई मानक भूतल उपचार विकल्पों को कैसे प्रभावित करते हैं?

इंजेक्शन मोल्ड के लिए सतह के उपचार के परिदृश्य को नेविगेट करने के लिए एसपीआई और वीडीआई जैसे उद्योग मानकों को समझने की आवश्यकता होती है।

एसपीआई और वीडीआई मानक इंजेक्शन मोल्ड्स की सतह की फिनिश तय करते हैं, जो पॉलिशिंग और टेक्सचरिंग तकनीकों में विकल्पों को प्रभावित करते हैं। ये मानक ढले हुए हिस्सों के सौंदर्य और कार्यात्मक गुणों को प्रभावित करते हुए स्थिरता और गुणवत्ता सुनिश्चित करने में मदद करते हैं।

एसपीआई और वीडीआई मानकों को समझना

सोसाइटी ऑफ प्लास्टिक इंडस्ट्री (एसपीआई) और जर्मन इंजीनियरिंग एसोसिएशन (वीडीआई) सतह फिनिश के लिए दिशानिर्देश प्रदान करते हैं जो यह निर्धारित करने में महत्वपूर्ण हैं कि मोल्ड का इलाज कैसे किया जाता है।

एसपीआई मानक

एसपीआई मानक मोल्ड फिनिश को ग्रेड ए, बी, सी और डी में वर्गीकृत करता है, प्रत्येक ग्रेड विशिष्ट खुरदरापन मापदंडों की पेशकश करता है। उदाहरण के लिए:

| एसपीआई ग्रेड | पॉलिश करने की विधि | सतह का खुरदरापन (µm) |

|---|---|---|

| एक-1 | 6000 ग्रिट डायमंड गेसो | 0.012-0.025 |

| एक -2 | 3000 ग्रिट हीरा प्लास्टर | 0.025-0.05 |

| डी-1 | मोटे कांच के मोतियों से सैंडब्लास्ट किया गया | 0.80-1.00 |

ये ग्रेड निर्माताओं को वांछित फिनिश गुणवत्ता के आधार पर उचित उपचार चुनने में मदद करते हैं। इंजेक्शन मोल्ड पॉलिशिंग 7 ऑप्टिकल लेंस या हाई-एंड इलेक्ट्रॉनिक्स के लिए फिनिश को बढ़ाता है।

VDI मानक

VDI दिशानिर्देश बनावट पर ध्यान केंद्रित करते हैं, VDI 12 से VDI 42 तक का पैमाना प्रदान करते हैं, प्रत्येक परिभाषित खुरदरेपन के साथ।

| वीडीआई स्तर | ख़त्म करने की विधि | सतह का खुरदरापन (µm) |

|---|---|---|

| वीडीआई 12 | ऑयलस्टोन कम पॉलिश वाला | 0.40 |

| वीडीआई 18 | मोटे कांच के मोतियों से सैंडब्लास्ट किया गया | 0.80 |

| वीडीआई 30 | #24 ऑक्साइड विस्फोट | 3.15 |

भूतल उपचार विकल्पों पर मानकों के निहितार्थ

-

पॉलिशिंग : विभिन्न एसपीआई ग्रेड के बीच चयन अंतिम उत्पाद की सौंदर्य और कार्यात्मक आवश्यकताओं पर निर्भर करता है। ए-1 जैसे उच्च ग्रेड स्पष्टता या परावर्तन की आवश्यकता वाले उत्पादों के लिए आदर्श दर्पण जैसी फिनिश प्रदान करते हैं, जबकि निचले ग्रेड रोजमर्रा की वस्तुओं के लिए उपयुक्त होते हैं।

-

टेक्सचरिंग रासायनिक नक़्क़ाशी 8 जैसी टेक्सचरिंग प्रक्रियाओं का मार्गदर्शन करते हैं । किसी विशेष VDI स्तर का उपयोग करने का निर्णय इस बात से प्रभावित होता है कि कितने घर्षण या बनावट की आवश्यकता है।

-

सामग्री अनुकूलता : दोनों मानक सामग्री-विशिष्ट व्यवहारों को ध्यान में रखते हैं, यह सुनिश्चित करते हुए कि सतह के उपचार गिरावट या अवांछित इंटरैक्शन को रोकने के लिए भौतिक गुणों के साथ संरेखित हों।

-

लागत पर विचार : उच्च परिशुद्धता और चिकनी फिनिश में अक्सर बढ़ी हुई लागत शामिल होती है। निर्माताओं को इन्हें उत्पाद के बाजार मूल्य और इच्छित उपयोग के आधार पर तौलना चाहिए।

व्यावहारिक अनुप्रयोग और निर्णय लेना

एसपीआई और वीडीआई मानकों के बीच चयन करते समय, निर्माताओं को निम्नलिखित पर विचार करना चाहिए:

- अंतिम उपयोग की आवश्यकताएं : दृश्य अपील या विशिष्ट स्पर्श गुणों की आवश्यकता वाले उत्पाद उच्च-ग्रेड फिनिश की मांग कर सकते हैं।

- उत्पादन की मात्रा : बड़े रन से फिनिश को फायदा हो सकता है जो मोल्ड की दीर्घायु को बढ़ाता है और रखरखाव को कम करता है।

- लागत-लाभ विश्लेषण : उच्च-गुणवत्ता वाले फिनिश के खर्च को उनके कार्यात्मक लाभों के साथ संतुलित करना महत्वपूर्ण है।

मोल्ड सतह उपचार 9 को अनुकूलित करने के लिए इन मानकों को समझना आवश्यक है , जो अंततः उत्पाद की गुणवत्ता और विनिर्माण दक्षता को प्रभावित करते हैं।

एसपीआई ग्रेड ए-1 दर्पण जैसी फिनिश प्रदान करता है।सत्य

एसपीआई ग्रेड ए-1 में 6000 ग्रिट डायमंड गेसो का उपयोग किया गया है, जिसके परिणामस्वरूप दर्पण जैसी फिनिश मिलती है।

VDI लेवल 30 के परिणामस्वरूप सबसे चिकनी सतह फिनिश मिलती है।असत्य

#24 ऑक्साइड ब्लास्ट का उपयोग करते हुए वीडीआई स्तर 30 अधिक खुरदरा है, सबसे आसान फिनिश नहीं।

निष्कर्ष

उत्पादन को अनुकूलित करने के लिए प्रभावी सतह उपचार के माध्यम से मोल्ड के प्रदर्शन को बढ़ाना महत्वपूर्ण है। उत्पाद की गुणवत्ता और लागत दक्षता सुनिश्चित करने के लिए अपनी आवश्यकताओं के अनुरूप पॉलिशिंग और इलेक्ट्रोप्लेटिंग जैसे विकल्पों का मूल्यांकन करें।

-

सुसंगत और उच्च गुणवत्ता वाली सतह फिनिश सुनिश्चित करने के लिए एसपीआई मानकों के बारे में जानें: वीडीआई 3400 मानक मुख्य रूप से सतह की खुरदरापन ("रफ" पर ध्यान दें) के लिए एक संदर्भ है। एसपीआई फिनिश ज्यादातर मोल्ड पॉलिश ("स्मूथ" पर ध्यान दें) के लिए है। हालाँकि वे हैं… ↩

-

पता लगाएं कि पॉलिशिंग कैसे उत्पाद की गुणवत्ता और मोल्ड की दीर्घायु में सुधार कर सकती है: पॉलिशिंग प्लास्टिक पर सतह फिनिश प्राप्त करने के लिए जिम्मेदार है। इंजेक्शन मोल्डिंग पॉलिशिंग प्रकारों के बारे में सब कुछ पढ़ने के लिए यहां क्लिक करें! ↩

-

जानें कि कैसे इलेक्ट्रोप्लेटिंग घर्षण प्रतिरोध के माध्यम से मोल्ड के जीवनकाल को बढ़ाती है।: कलाकार अक्सर पत्तियों जैसे क्षय होने वाले प्राकृतिक तत्वों को संरक्षित करने और उन्हें कला के अधिक टिकाऊ कार्यों में बदलने के लिए इलेक्ट्रोप्लेटिंग का उपयोग करते हैं। ↩

-

समझें कि पीवीडी स्थायित्व के लिए इलेक्ट्रोप्लेटिंग से कैसे तुलना करता है: भौतिक वाष्प जमाव (पीवीडी) इलेक्ट्रोप्लेटिंग का एक तेजी से लोकप्रिय विकल्प है जो घर्षण प्रतिरोध को भी बढ़ाता है और आंशिक रिहाई में सहायता करता है। ↩

-

जानें कि कैसे सैंडब्लास्टिंग सतह के आसंजन को प्रभावी ढंग से बढ़ाती है।: ब्लास्टिंग दबाव में परिवर्तन के परिणामस्वरूप सतह की खुरदरापन में सबसे बड़ा परिवर्तन हुआ, उच्चतम सतह खुरदरापन मान प्राप्त किए गए ... ↩

-

जानें कि कैसे रासायनिक नक़्क़ाशी सैंडब्लास्टिंग का विकल्प प्रदान करती है।: रासायनिक नक़्क़ाशी उत्कीर्णन की एक विधि है जो एक स्थायी नक़्क़ाशीदार छवि बनाने के लिए सामग्री को हटाने के लिए उच्च दबाव वाले उच्च तापमान वाले रासायनिक स्प्रे का उपयोग करती है… ↩

-

जानें कि विभिन्न पॉलिशिंग तकनीकें एसपीआई मानकों को कैसे पूरा करती हैं: टेक्सास इंजेक्शन मोल्डिंग कई अनुप्रयोगों, गाइडों और फिनिश के लिए मोल्ड पॉलिश फिनिश को निर्दिष्ट करने के लिए इन एसपीआई मोल्ड पॉलिश मानकों का उपयोग करता है। ↩

-

VDI मानकों के अनुरूप रासायनिक नक़्क़ाशी विधियों की खोज करें: हाल के वर्षों में, मोल्ड निर्माता मोल्ड पॉलिशिंग के बाद रासायनिक नक़्क़ाशी द्वारा VDI 3400 बनावट प्राप्त करते हैं। इसे VDI 3400 मानक के समान एकसमान बनावट वाली सतह मिल सकती है। ↩

-

मोल्ड स्थायित्व और उत्पाद की गुणवत्ता को बढ़ाने के लिए रणनीतियों का अन्वेषण करें: चढ़ाना (क्रोम चढ़ाना, इलेक्ट्रोलेस निकेल, निकल बोरोन नाइट्राइड) · भौतिक वाष्प जमाव ... ↩