क्या आपको वह एहसास याद है जब कोई प्रोजेक्ट एकदम से सफल हो जाता है और सब कुछ सहजता से सुलझ जाता है?

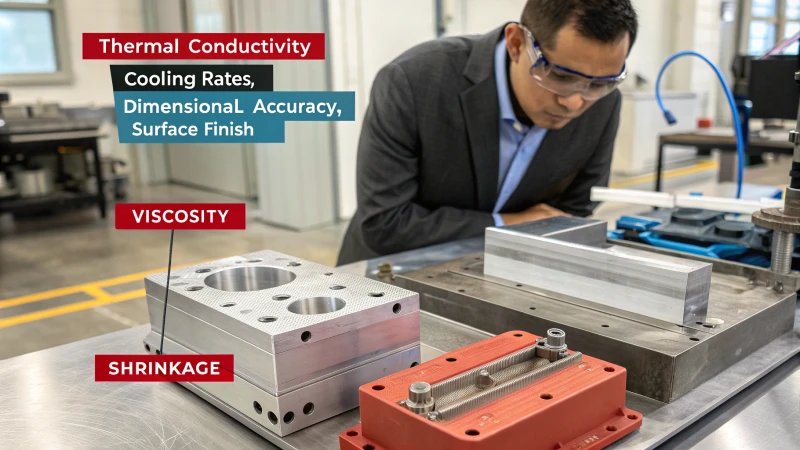

प्रभावी मोल्ड डिजाइन सामग्री के गुणों को समझने, शीतलन चैनलों को अनुकूलित करने और उत्पादन दक्षता और उत्पाद की गुणवत्ता को बढ़ाने के लिए उचित वेंटिलेशन सुनिश्चित करने पर निर्भर करता है, जो उपभोक्ता इलेक्ट्रॉनिक्स जैसे उद्योगों में बड़े पैमाने पर विनिर्माण के लिए महत्वपूर्ण है।

ये शुरुआती टिप्स प्रभावी मोल्ड डिज़ाइन की एक झलक तो देते हैं, लेकिन अभी बहुत कुछ जानना बाकी है। मुझे याद है जब मैंने पहली बार एक जटिल मोल्ड डिज़ाइन को सफलतापूर्वक पूरा किया था—ऐसा लगा जैसे कोई मुश्किल पहेली सुलझा ली हो। हर नए प्रोजेक्ट के साथ, उन्नत रणनीतियों और कम ज्ञात जानकारियों को गहराई से समझने से आपका दृष्टिकोण निखर सकता है और आपके डिज़ाइनों में और भी अधिक सफलता मिल सकती है। आइए मिलकर इन छिपे हुए रहस्यों को उजागर करें।

मोल्ड डिजाइन के लिए सामग्री के गुणों को समझना अत्यंत महत्वपूर्ण है।सत्य

सामग्री के गुण मोल्ड की मजबूती और उत्पाद की गुणवत्ता को प्रभावित करते हैं।

प्रभावी मोल्ड डिजाइन में उचित वेंटिलेशन वैकल्पिक है।असत्य

उचित वेंटिलेशन से हवा बाहर निकल पाती है, जिससे खराबी को रोका जा सकता है।

- 1. सामग्री के गुण मोल्ड डिजाइन को कैसे प्रभावित करते हैं?

- 2. कूलिंग चैनल मोल्ड की कार्यक्षमता को कैसे बढ़ाते हैं?

- 3. मोल्ड डिजाइन में उचित वेंटिलेशन इतना महत्वपूर्ण क्यों है?

- 4. सीएडी सॉफ्टवेयर मोल्ड डिजाइन की सटीकता को कैसे बेहतर बनाता है?

- 5. मोल्ड डिजाइन में आम गलतियाँ क्या हैं और उनसे कैसे बचा जा सकता है?

- 6. प्रभावी मोल्ड डिजाइन उत्पादन लागत को कैसे प्रभावित करता है?

- 7. निष्कर्ष

सामग्री के गुण मोल्ड डिजाइन को कैसे प्रभावित करते हैं?

हर सांचा एक कहानी कहता है, और यह सब उस सामग्री को समझने से शुरू होता है जिससे वह बना है।

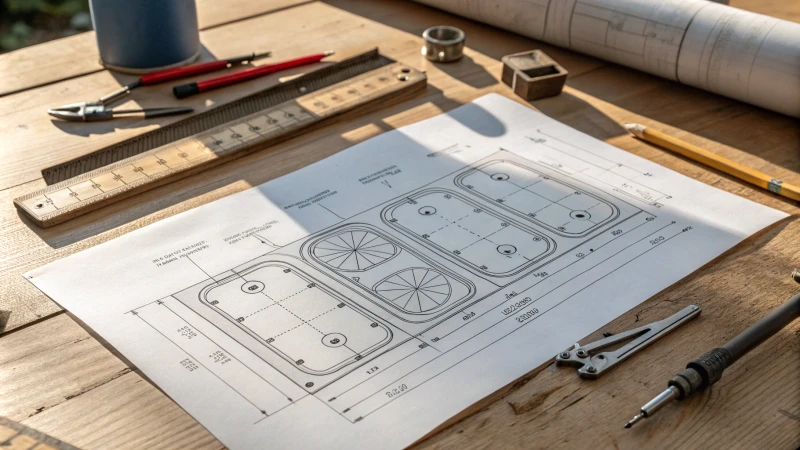

मोल्ड डिजाइन में तापीय चालकता, संकुचन और चिपचिपाहट जैसे भौतिक गुण महत्वपूर्ण होते हैं, जो शीतलन दर, सटीकता और सतह की गुणवत्ता को प्रभावित करते हैं, जिससे उत्पादन दक्षता और उत्पाद की गुणवत्ता में सुधार होता है।

मोल्ड डिजाइन में प्रमुख सामग्री गुण

जब मैंने पहली बार मोल्ड डिज़ाइन में कदम रखा, तो मैं यह देखकर दंग रह गया कि सामग्री के गुण पूरी प्रक्रिया को कितना प्रभावित कर सकते हैं। तापीय चालकता उनमें से एक महत्वपूर्ण विशेषता है। मुझे याद है कि मैं एक ऐसे प्रोजेक्ट पर काम कर रहा था जहाँ हमने उत्पादन को तेज़ करने के लिए उच्च तापीय चालकता वाली सामग्रियों का उपयोग किया था। यह एक क्रांतिकारी बदलाव था, लेकिन दोषों से बचने के लिए इसे पूरी तरह से नियंत्रित करना भी एक चुनौती थी।

संकुचन हमेशा मुझे सतर्क रखता है। यह आकर्षक होने के साथ-साथ पेचीदा भी है क्योंकि हर पदार्थ ठंडा होने पर अलग तरह से व्यवहार करता है। एक समय था जब मैं संकुचन का सटीक अनुमान लगाने के लिए सॉफ्टवेयर टूल्स 1 —जिससे मुझे एक संभावित डिज़ाइन संबंधी गड़बड़ी से बचाया जा सका! यहाँ एक त्वरित संदर्भ तालिका है जिसका मैं अक्सर उपयोग करता हूँ:

| सामग्री प्रकार | सामान्य संकुचन (%) |

|---|---|

| पॉलीथीन (पीई) | 1.5 – 3.0 |

| पॉलीप्रोपाइलीन (पीपी) | 1.0 – 2.5 |

| एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) | 0.4 – 0.9 |

फिर आती है श्यानता —वह सुगमता या प्रतिरोध जिसके साथ कोई पदार्थ बहता है। मैंने सीखा है कि उच्च श्यानता वाले पदार्थों को जटिल सांचों को भरने के लिए उच्च इंजेक्शन दबाव की आवश्यकता हो सकती है , यह सबक मुझे एक विशेष रूप से जटिल डिजाइन के दौरान मिला।

शीतलन प्रक्रिया पर प्रभाव

शीतलन चरण अत्यंत महत्वपूर्ण है और इससे चक्र समय और पुर्जे की गुणवत्ता पर गहरा प्रभाव पड़ता है। मैंने उत्कृष्ट तापीय चालकता के कारण अक्सर एल्युमीनियम जैसी सामग्री का चयन किया है; इसने कई परियोजनाओं में शीतलन दक्षता को उल्लेखनीय रूप से बढ़ाया है, लेकिन उच्च दबाव वाली स्थितियों के लिए यह हमेशा आदर्श नहीं होता।

सतह की फिनिश संबंधी विचार

सामग्री का चुनाव ढाले गए भाग की सतह की गुणवत्ता को काफी हद तक प्रभावित कर सकता है। मेरे अनुभव में, योजक पदार्थों वाले पॉलिमर आमतौर पर चिकनी सतह प्रदान करते हैं, जिसका अर्थ है कम पोस्ट-प्रोसेसिंग कार्य—जो मुझे हमेशा पसंद आता है। उदाहरण के लिए, पीसी/एबीएस मिश्रण अक्सर एक ऐसा सौंदर्यपूर्ण लाभ प्रदान करते हैं जो ग्राहक की अपेक्षाओं को पूरा करता है।

सामग्री चयन रणनीतियाँ

लागत, प्रदर्शन और प्रसंस्करण में सुगमता के बीच संतुलन बनाना एक नाजुक संतुलन है। मैं सामग्री अनुकूलता का गहन विश्लेषण करता हूँ कि मेरे द्वारा चुने गए विकल्प लागत प्रभावी होने के साथ-साथ सर्वोत्तम प्रदर्शन भी प्रदान करें।

इन गुणों को गहराई से समझने से मुझे ऐसे निर्णय लेने में मदद मिली है जिनसे मोल्ड का प्रदर्शन बेहतर होता है और उच्च गुणवत्ता वाले परिणाम सुनिश्चित होते हैं। यह सब कला और विज्ञान के सही तालमेल को खोजने के बारे में है।

उच्च तापीय चालकता मोल्ड के ठंडा होने के समय को कम करती है।सत्य

उच्च तापीय चालकता वाले पदार्थ ऊष्मा को शीघ्रता से विघटित करते हैं, जिससे शीतलन का समय कम हो जाता है।

सभी पॉलीमरों की सिकुड़न दर समान होती है।असत्य

विभिन्न पॉलिमर अलग-अलग तरह से सिकुड़ते हैं; संकुचन सामग्री के प्रकार के अनुसार भिन्न होता है।

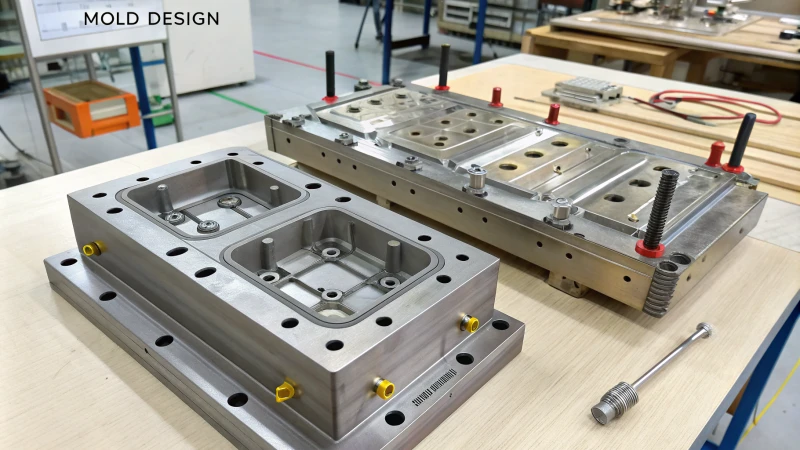

कूलिंग चैनल मोल्ड की कार्यक्षमता को कैसे बढ़ाते हैं?

क्या आपने कभी सोचा है कि मोल्ड डिजाइन में एक छोटा सा बदलाव आपकी उत्पादन लाइन को कितनी तेजी से आगे बढ़ा सकता है?

कूलिंग चैनल इंजेक्शन मोल्डिंग में तापमान को स्थिर बनाए रखकर मोल्ड की दक्षता को बढ़ाते हैं, चक्र समय को कम करते हैं और दोषों को कम करके उत्पाद की गुणवत्ता में सुधार करते हैं।

कूलिंग चैनलों को समझना

मुझे याद है जब मैंने पहली बार मोल्ड डिजाइन में हाथ आजमाया था, तो कूलिंग चैनलों के जटिल जाल ने मुझे मंत्रमुग्ध कर दिया था। ये सिर्फ बेतरतीब रास्ते नहीं हैं; ये शीतलक के प्रवाह के लिए सावधानीपूर्वक बनाए गए मार्ग हैं, जो ढाले गए हिस्से से गर्मी को दूर करते हैं। यह ऐसा है जैसे आपके मोल्ड को एक कुशल एयर कंडीशनिंग सिस्टम दिया गया हो! यह पूरी प्रक्रिया के दौरान एक समान तापमान सुनिश्चित करता है , जो आपके डिजाइन की अखंडता को बनाए रखने के लिए महत्वपूर्ण है।

चक्र समय पर प्रभाव

अपने शुरुआती प्रोजेक्ट्स में से एक में, मैंने पाया कि रणनीतिक कूलिंग से उत्पादन चक्र के समय में कीमती मिनटों की बचत की जा सकती है। कल्पना कीजिए, उत्पादन समय में सिर्फ सेकंड नहीं, बल्कि मिनटों की कटौती! तेज़ कूलिंग से चक्र छोटे हो जाते हैं, जिसका अर्थ है कि आप गुणवत्ता से समझौता किए बिना अधिक उत्पाद बना सकते हैं। जब मोल्ड समान रूप से ठंडा होता है, तो यह टेढ़ापन या अन्य दोषों जैसी समस्याओं को रोकता है, जिससे हर बार उच्च गुणवत्ता वाले परिणाम सुनिश्चित होते हैं।

| फ़ायदे | विवरण |

|---|---|

| चक्र समय में कमी | उच्च उत्पादन क्षमता के लिए उत्पादन चक्र को छोटा करता है |

| बेहतर गुणवत्ता | विकृति या धंसने के निशान जैसी खामियों को कम करता है |

उत्पाद की गुणवत्ता में सुधार करना

यह वाकई आश्चर्यजनक है कि कूलिंग चैनल तैयार उत्पाद की गुणवत्ता को सीधे तौर पर प्रभावित करते हैं। एक बार मुझे ऐसी समस्या का सामना करना पड़ा जहाँ अपर्याप्त कूलिंग के कारण हमारे पुर्जों पर स्पष्ट धब्बे दिखाई दे रहे थे। चैनल डिज़ाइन में कुछ बदलाव करने के बाद, हमने एकरूपता हासिल की, जिसके परिणामस्वरूप उत्पाद की अखंडता में सुधार हुआ । समस्या-समाधान के ये क्षण ही मुझे मोल्ड डिज़ाइन की कला की और भी अधिक सराहना करने पर मजबूर करते हैं।

डिज़ाइन संबंधी विचार

कूलिंग चैनल डिज़ाइन करना एक जटिल पहेली सुलझाने जैसा है, जिसमें हर टुकड़ा बिल्कुल सटीक होना चाहिए। आपको चैनल का व्यास, रिक्ति और शीतलक प्रवाह दर जैसे कारकों पर विचार करना होगा। मैंने यह बात एक बेहद चुनौतीपूर्ण परियोजना के दौरान सीखी, जहाँ दक्षता बनाए रखने के लिए इन तत्वों को संतुलित करना अत्यंत महत्वपूर्ण था।

| कारक | महत्त्व |

|---|---|

| व्यास | यह शीतलक प्रवाह और ऊष्मा निष्कर्षण को प्रभावित करता है। |

| अंतर | मोल्ड की सतह पर समान रूप से शीतलन सुनिश्चित करता है |

| शीतलक प्रवाह दर | यह ऊष्मा निष्कासन की गति और दक्षता निर्धारित करता है। |

इन पहलुओं पर महारत हासिल करने से मेरे जैसे डिज़ाइनर मोल्ड के प्रदर्शन को प्रभावी ढंग से अनुकूलित कर पाते हैं। जो लोग इस विषय में और गहराई से जानना चाहते हैं, उनके लिए मोल्ड डिज़ाइन तकनीकों यह ज्ञान हमें ऐसे सोच-समझकर निर्णय लेने में सक्षम बनाता है जो हमारे डिज़ाइन और उत्पादन दक्षता दोनों को बढ़ाते हैं।

कूलिंग चैनल मोल्ड साइकिल टाइम को कम करते हैं।सत्य

कुशल शीतलन चैनलों से शीतलन प्रक्रिया तेज होती है, जिससे उत्पादन चक्र छोटा हो जाता है।

चैनल का व्यास शीतलक प्रवाह को प्रभावित नहीं करता है।असत्य

शीतलन चैनलों का व्यास प्रवाह और ऊष्मा निष्कर्षण दक्षता को प्रभावित करता है।

मोल्ड डिजाइन में उचित वेंटिलेशन इतना महत्वपूर्ण क्यों है?

क्या आपने कभी सोचा है कि कुछ सांचे विफल क्यों हो जाते हैं जबकि अन्य हर बार एकदम सही पुर्जे बनाते हैं? अक्सर इसका कारण एक छोटी सी बात होती है: वेंटिलेशन।

मोल्ड डिजाइन में उचित वेंटिलेशन यह सुनिश्चित करता है कि मोल्डिंग के दौरान फंसी हुई गैसें बाहर निकल जाएं, जिससे जलने के निशान जैसे दोषों को रोका जा सके, उच्च गुणवत्ता वाले पुर्जे सुनिश्चित किए जा सकें और विनिर्माण दक्षता में वृद्धि हो सके।

मोल्ड डिजाइन में वेंटिंग की भूमिका

मोल्ड डिज़ाइन की दुनिया में, मैंने सीखा है कि छोटी-छोटी चीज़ें ही बड़ा फर्क डालती हैं। उचित वेंटिलेशन मोल्ड को सांस लेने की अनुमति देने जैसा है, जिससे प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया । ज़रा सोचिए: इसके बिना, हवा अंदर फंसी रह जाती है, ठीक वैसे ही जैसे आप एक साइज़ छोटी जींस पहनने की कोशिश करते हैं। इससे दोष उत्पन्न हो सकते हैं।

| मुद्दा | पुर्जों पर प्रभाव |

|---|---|

| वायु अवरोध | जलने के निशान, खाली जगहें |

| अधूरा भरें | कमजोर संरचनात्मक अखंडता |

इन खामियों से न सिर्फ पुर्जे देखने में खराब लगते हैं, बल्कि ये एक मजबूत पुर्जे को भी नाजुक और बेजान बना सकते हैं। इसीलिए हर वेंट को सुचारू उत्पादन के लिए सावधानीपूर्वक डिजाइन किया जाना चाहिए।

वेंटिंग तकनीकों के प्रकार

मैंने पिछले कुछ वर्षों में कई तरह की भड़ास निकालने की तकनीकें आजमाई हैं, और उन्हें समझना उतना ही महत्वपूर्ण हो सकता है जितना कि सुबह की कॉफी का ऑर्डर जानना। यहाँ कुछ बुनियादी बातें हैं:

- वेंटिंग स्लॉट : ये गैसों के लिए छोटे निकास मार्गों की तरह होते हैं, जो पतली दीवारों वाले हिस्सों के लिए एकदम सही होते हैं।

- वेंटिंग पिन : रणनीतिक रूप से लगाए गए पिन, गहरे कैविटी वाले मोल्ड के लिए बेहद उपयोगी।

- वेंटिंग इंसर्ट्स : ये कस्टमाइजेबल इंसर्ट्स होते हैं, ठीक वैसे ही जैसे पिज्जा पर टॉपिंग चुनते समय, जो विशिष्ट पार्ट की आवश्यकताओं के अनुरूप बनाए जाते हैं।

सही तकनीक का चुनाव करना किसी टूलबॉक्स से सही उपकरण चुनने जैसा लग सकता है; यह सब पार्ट की ज्यामिति और सामग्री के गुणों जैसे कारकों पर निर्भर करता है।

वेंट की गहराई और चौड़ाई की गणना करना

मोल्ड डिज़ाइन के सबसे मुश्किल हिस्सों में से एक है वेंट की गहराई और चौड़ाई को बिल्कुल सही रखना। मुझे याद है कि इन गणनाओं को ठीक करने में मुझे कई रातें लग जाती थीं, क्योंकि गलत आकार से खराब वेंटिंग या अवांछित फ्लैश हो सकता है। यहाँ एक त्वरित गाइड है:

- वेंट की गहराई : अधिकांश प्लास्टिक के लिए आमतौर पर 0.1 मिमी से कम होती है ताकि चिंगारी न निकले।

- वेंट की चौड़ाई : हालांकि चौड़े वेंट गैस को बाहर निकलने में मदद करते हैं, लेकिन आग लगने से बचाने के लिए उन्हें सावधानीपूर्वक संतुलित किया जाना चाहिए।

कंप्यूटर-एडेड डिज़ाइन ( CAD ) सॉफ़्टवेयर 8 जैसे उपकरण इन गणनाओं को सरल बना सकते हैं, जिससे इष्टतम प्रदर्शन और भाग की गुणवत्ता दोनों सुनिश्चित होती हैं।

उचित वेंटिलेशन पर ध्यान देना केवल औपचारिकता पूरी करने तक सीमित नहीं है; यह ग्राहकों की अपेक्षाओं और उद्योग मानकों को पूरा करने वाले उच्च-गुणवत्ता वाले उत्पादों को सुनिश्चित करने के बारे में है। यदि आप और अधिक जानने के इच्छुक हैं, तो चुनौतीपूर्ण परियोजनाओं से निपटने के लिए नवीन समाधानों हेतु उन्नत मोल्ड डिज़ाइन तकनीकों

वेंटिंग स्लॉट का उपयोग पतली दीवारों वाले भागों में किया जाता है।सत्य

वेंटिंग स्लॉट गैसों को आसानी से बाहर निकलने की अनुमति देते हैं, जो पतली दीवारों के लिए आदर्श हैं।

अधिकांश प्लास्टिक के लिए वेंट की गहराई 0.1 मिमी से अधिक होनी चाहिए।असत्य

फ्लैश को रोकने के लिए वेंट की गहराई 0.1 मिमी से कम होनी चाहिए।

सीएडी सॉफ्टवेयर मोल्ड डिजाइन की सटीकता को कैसे

जब मैंने पहली बार मोल्ड डिजाइन की दुनिया में कदम रखा, तो सटीकता एक काल्पनिक चीज़ की तरह लगती थी, जो हमेशा मेरी पहुँच से बाहर थी। लेकिन फिर सीएडी सॉफ्टवेयर आया और सब कुछ बदल गया। यह अव्यवस्था को व्यवस्था में कैसे बदल देता है?

सीएडी सॉफ्टवेयर विस्तृत दृश्यीकरण, सिमुलेशन और विश्लेषण के माध्यम से मोल्ड डिजाइन की सटीकता में सुधार करता है, जिससे प्रारंभिक स्तर पर दोषों का पता लगाना, त्रुटियों को कम करना और उत्पादन में मोल्ड का इष्टतम प्रदर्शन सुनिश्चित करना संभव होता है।

उन्नत दृश्यीकरण और सिमुलेशन

मोल्ड डिज़ाइन के शुरुआती दिनों में, मुझे अक्सर यह कल्पना करने में कठिनाई होती थी कि विभिन्न घटक एक साथ कैसे फिट होंगे। लेकिन CAD सॉफ़्टवेयर की उन्नत विज़ुअलाइज़ेशन क्षमताओं , यह भविष्य की एक जादुई खिड़की के समान है। मैं विस्तृत 3D मॉडल बना सकता हूँ और हर कोने-कोने का बारीकी से अध्ययन कर सकता हूँ, जिससे सटीक बदलाव करके यह सुनिश्चित होता है कि मेरे डिज़ाइन न केवल कार्यात्मक हों, बल्कि देखने में भी बेहद आकर्षक हों। इसके अलावा, सिमुलेशन उपकरण तो मानो गेम चेंजर हैं। इनकी मदद से मैं स्ट्रेस टेस्ट और थर्मल विश्लेषण कर सकता हूँ—जिससे भविष्य में होने वाली अनगिनत परेशानियों से बच जाता हूँ।

| विशेषता | फ़ायदा |

|---|---|

| 3 डी मॉडलिंग | मोल्ड डिजाइन का व्यापक दृश्य-दृश्य प्रदान करता है |

| सिमुलेशन उपकरण | तनाव और तापीय विश्लेषण के माध्यम से प्रदर्शन का पूर्वानुमान लगाने में सक्षम बनाता है। |

FEA टूल्स के साथ एकीकरण

मुझे याद है जब मैंने पहली बार फाइनाइट एलिमेंट एनालिसिस ( FEA ) को अपने CAD वर्कफ़्लो में शामिल किया था—यह किसी अलौकिक शक्ति को पाने जैसा था। FEA CAD में FEA की खूबी यह है कि यह अनंत प्रयोगों की अनुमति देता है—विश्लेषण परिणामों के आधार पर डिज़ाइन में बदलाव करना किसी पहेली को सुलझाने जैसा लगता है, न कि सिर्फ काम।

सीएडी में एफईए उपयोग करने से पुनरावृत्ति परीक्षण और अनुकूलन भी संभव हो पाता है। डिज़ाइनर विश्लेषण परिणामों के आधार पर डिज़ाइनों को संशोधित कर सकते हैं, जिससे मोल्ड डिज़ाइन प्रक्रिया की सटीकता और कार्यक्षमता दोनों में सुधार होता है।

सहयोग और दक्षता

टीम में काम करते हुए मैंने सीखा है कि संचार कितना महत्वपूर्ण है—और CAD सॉफ्टवेयर क्लाउड-आधारित प्लेटफॉर्म के साथ रीयल-टाइम अपडेट प्रदान करके इस मामले में एकदम सटीक बैठता है। इससे सभी लोग एक ही बात पर सहमत रहते हैं, जो कई प्रोजेक्ट्स को एक साथ संभालते समय बेहद ज़रूरी है। फिर इसमें ऑटोमेशन की सुविधा भी है—अरे वाह, इससे मेरा कितना समय बचता है! डाइमेंशनिंग और ड्राफ्टिंग जैसे कामों में पहले घंटों लग जाते थे, लेकिन अब मैं डिज़ाइन को पूर्णता तक पहुंचाने पर ध्यान केंद्रित कर सकता हूँ।

मोल्ड डिजाइन वर्कफ़्लो में दक्षता में उनका योगदान कैसे होता है, यह समझने के लिए सीएडी में स्वचालन क्षमताओं 11 का अन्वेषण करें

इन विशेषताओं की बदौलत, सीएडी सॉफ्टवेयर सिर्फ एक उपकरण नहीं है; यह एक ऐसे सहयोगी की तरह है जो कभी कोई छोटी से छोटी बात भी नहीं भूलता। विज़ुअलाइज़ेशन से लेकर सहयोग तक, यह मुझे—और अनगिनत अन्य डिज़ाइनरों को—वह सटीकता हासिल करने में सक्षम बनाता है जिसका हमने हमेशा सपना देखा है।

सीएडी सॉफ्टवेयर 3डी मोल्ड विज़ुअलाइज़ेशन की सुविधा प्रदान करता है।.सत्य

CAD की 3D मॉडलिंग क्षमताएं मोल्ड डिजाइनों की विस्तृत जांच करने में सक्षम बनाती हैं।

सीएडी में एफईए टूल्स का उपयोग केवल स्ट्रेस टेस्टिंग के लिए किया जाता है।असत्य

FEA उपकरण केवल तनाव का ही नहीं, बल्कि ऊष्मा स्थानांतरण और सामग्री विरूपण का भी विश्लेषण करते हैं।

मोल्ड डिजाइन में आम गलतियाँ क्या हैं और उनसे कैसे बचा जा सकता है?

क्या कभी आप किसी ऐसी डिजाइन समस्या में फंस गए हैं जो हल ही नहीं हो रही हो?

खराब शीतलन प्रणाली, अपर्याप्त वेंटिलेशन और गलत सामग्री चयन जैसी आम मोल्ड डिजाइन संबंधी गलतियों से बचने के लिए सावधानीपूर्वक परीक्षण, विस्तृत गणना और विशेषज्ञ परामर्श को प्राथमिकता दें।

मुझे मोल्ड डिजाइन के शुरुआती दिन याद हैं, जब एक छोटी सी चूक भी सब कुछ बिगाड़ सकती थी। उस समय मैंने यह बात बहुत मुश्किल से सीखी कि कुछ ऐसी गलतियों से बचना कितना जरूरी है जो महंगी भूलों का कारण बन सकती हैं।

खराब शीतलन प्रणाली डिजाइन

कुछ साल पहले, मुझे पता चला कि एक अच्छी तरह से डिज़ाइन किया गया कूलिंग सिस्टम कितना ज़रूरी है। ज़रा सोचिए, घंटों मेहनत करके सांचा तैयार करने के बाद, अगर कूलिंग एक समान न हो तो वह टेढ़ा या सिकुड़ जाए। कितना निराशाजनक होता है! आजकल, मैं कुशल कूलिंग चैनल 12 और उन्नत सिमुलेशन टूल्स का उपयोग करके एक समान कूलिंग सुनिश्चित करता हूँ।

| शीतलन डिजाइन पहलू | महत्त्व |

|---|---|

| वर्दी | विकृति और सिकुड़न को रोकता है |

| क्षमता | चक्र समय कम करता है |

| सिमुलेशन उपकरण | डिजाइन की सटीकता को बढ़ाता है |

अपर्याप्त वेंटिलेशन

एक बार मेरे पास एक ऐसा प्रोजेक्ट था जिसमें अपर्याप्त वेंटिलेशन के कारण हवा फंस गई थी और परिणामस्वरूप शॉट छोटे रह गए थे। यह एक आम गलती है। अब, मैं पार्ट की ज्यामिति और सामग्री की विशेषताओं के अनुसार पर्याप्त वेंटिलेशन सुनिश्चित करता हूँ, जिससे उन परेशान करने वाले जलने के निशानों से बचा जा सके।

गलत सामग्री चयन

सही सामग्री का चुनाव किसी सांचे की सफलता या असफलता तय कर सकता है। अपने करियर की शुरुआत में, मैंने ऐसी सामग्री चुनी जो तनाव पड़ने पर जल्दी खराब हो जाती थी। मैंने इससे सबक सीखा! अब, सामग्री विशेषज्ञों से परामर्श लेने से यह सुनिश्चित होता है कि सामग्री विशिष्ट अनुप्रयोग की आवश्यकताओं के अनुरूप हो।

इंजीनियरों के साथ सहयोग का अभाव

इंजीनियरों के साथ सहयोग न करना एक ऐसी गलती थी जो मैंने पहले की थी। उनके सुझावों को नज़रअंदाज़ करने से बड़ी समस्याएँ पैदा हो सकती हैं। आजकल, मैं संभावित समस्याओं को जल्द पहचानने के लिए प्रोडक्शन इंजीनियरों के साथ नियमित बैठकें और फीडबैक सेशन को प्राथमिकता देता हूँ।

अगर आप मेरी तरह अपने कौशल को निखारने के लिए उत्सुक हैं, तो डिज़ाइन चेकलिस्ट 14 और उद्योग जगत के केस स्टडी जैसे संसाधनों का भरपूर अध्ययन करें। डिज़ाइन को बेहतर बनाने की मेरी यात्रा में ये संसाधन अमूल्य साबित हुए हैं।

इन आम गलतियों को दूर करने के लिए एक सक्रिय दृष्टिकोण और निरंतर सीखने की आवश्यकता होती है - ये वे सिद्धांत हैं जिन्होंने मुझे अपने मोल्ड डिजाइनों की गुणवत्ता और दक्षता में उल्लेखनीय सुधार करने में मदद की है।

एकसमान शीतलन से ढाले गए भागों में विकृति नहीं आती है।सत्य

एकसमान शीतलन से तापमान का समान वितरण सुनिश्चित होता है, जिससे दोष कम होते हैं।

गलत सामग्री का चयन मोल्ड की आयु पर कोई प्रभाव नहीं डालता है।असत्य

गलत सामग्री का उपयोग करने से वह जल्दी खराब हो सकती है, जिससे सांचा विफल हो सकता है।

प्रभावी मोल्ड डिजाइन उत्पादन लागत को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन में एक छोटा सा बदलाव उत्पादन लागत में भारी बचत कैसे कर सकता है? आइए, मैं आपको इसके पीछे का रहस्य समझाता हूँ।

प्रभावी मोल्ड डिजाइन से सामग्री की बर्बादी कम होती है, उत्पादन चक्र का समय कम होता है और उत्पाद की गुणवत्ता बढ़ती है, जिससे उत्पादन लागत कम हो जाती है और प्रतिस्पर्धात्मकता बनी रहती है।

सामग्री दक्षता की भूमिका

मुझे एक प्रोजेक्ट याद है जिसमें हमारा लक्ष्य गुणवत्ता से समझौता किए बिना लागत कम करना था। मुख्य बात यह थी कि सांचे के डिज़ाइन में इस तरह बदलाव किया जाए कि सामग्री की सही मात्रा का उपयोग हो—न ज़्यादा, न कम। दीवार की न्यूनतम मोटाई (15 सेमी) , हम अतिरिक्त सामग्री को कम करने में सफल रहे। यह ठीक वैसा ही था जैसे किसी व्यंजन में सही संतुलन खोजना जिससे हर चीज़ का स्वाद एकदम सही हो जाए।

चक्र समय में कमी

एक अन्य परियोजना के दौरान, हमने मोल्ड की ऊष्मा स्थानांतरण और निष्कासन प्रक्रियाओं के प्रति अपने दृष्टिकोण में क्रांतिकारी बदलाव किया। यह परिवर्तन अविश्वसनीय था—हमारे उत्पादन चक्र तेज़ हो गए, मानो किसी ने फिल्म में फ़ास्ट-फ़ॉरवर्ड बटन दबा दिया हो। अनुरूप शीतलन चैनलों 16 , हमने ऊष्मा अपव्यय में सुधार किया और देखा कि हमारा उत्पादन आसमान छू गया।

| डिज़ाइन सुविधा | उत्पादन पर प्रभाव |

|---|---|

| न्यूनतम दीवार की मोटाई | सामग्री का उपयोग कम करता है |

| अनुरूप शीतलन चैनल | चक्र समय को कम करता है |

उत्पाद की गुणवत्ता में सुधार करना

डिजाइन के क्षेत्र में मेरे सबसे पसंदीदा पलों में से एक है किसी उत्पाद को एकदम सही, सुसंगत और दोषरहित बनते देखना। यह ठीक वैसा ही एहसास है जैसा किसी मुश्किल रेसिपी को सफलतापूर्वक बनाने पर मिलता है। प्रभावी मोल्ड डिजाइन एकसमान प्रवाह सुनिश्चित करते हैं और दोषों को कम करते हैं, जिसका अर्थ है कि कम पुर्जे अस्वीकृत होते हैं। फ्लो सिमुलेशन विश्लेषण 17 समस्याओं के वास्तविक रूप लेने से पहले ही उनका पूर्वानुमान लगाने में मदद करती हैं।

दीर्घकालिक वित्तीय लाभ

बेहतरीन मोल्ड डिज़ाइन में निवेश करना, अच्छी गुणवत्ता वाले औजार खरीदने जैसा है—इसका लाभ समय के साथ मिलता है। टिकाऊ सामग्री और सटीक इंजीनियरिंग के साथ, हमारे मोल्ड लंबे समय तक चलते हैं, जिससे हमें बार-बार रखरखाव की झंझटों से मुक्ति मिलती है। मैंने हमेशा कुल स्वामित्व लागत पर विचार करना सीखा है क्योंकि यह दीर्घकालिक सफलता के लिए निर्णायक कारक है।

संक्षेप में, जब मैं प्रभावी मोल्ड डिजाइन पर ध्यान केंद्रित करता हूं, तो मैं केवल तात्कालिक प्रक्रिया सुधारों के बारे में नहीं सोचता। यह दीर्घकाल में पर्याप्त बचत करने और बाजार में अपनी प्रतिस्पर्धात्मक बढ़त बनाए रखने के बारे में है।

दीवार की न्यूनतम मोटाई उत्पादन लागत को कम करती है।सत्य

न्यूनतम दीवार मोटाई वाली रणनीतियों का उपयोग करने से सामग्री की बर्बादी कम होती है, जिससे लागत में कटौती होती है।

अनुरूप शीतलन चैनल चक्र समय को बढ़ाते हैं।असत्य

अनुरूप शीतलन चैनल ऊष्मा अपव्यय को बढ़ाते हैं, जिससे चक्र समय कम हो जाता है।

निष्कर्ष

उत्पादन प्रक्रियाओं में उत्पादन दक्षता और उत्पाद की गुणवत्ता बढ़ाने के लिए प्रभावी मोल्ड डिजाइन सामग्री के गुणों को समझने, शीतलन चैनलों को अनुकूलित करने और उचित वेंटिलेशन सुनिश्चित करने पर निर्भर करता है।

-

यह जानने के लिए क्लिक करें कि उन्नत सॉफ्टवेयर उपकरण किस प्रकार सामग्री के संकुचन की सटीक भविष्यवाणी कर सकते हैं, जिससे सटीक मोल्ड डिजाइन में सहायता मिलती है। ↩

-

जानिए कि श्यानता मोल्ड भरने को कैसे प्रभावित करती है और जटिल ज्यामितियों के लिए प्रवाह को बेहतर बनाने की रणनीतियाँ क्या हैं। ↩

-

मोल्ड डिजाइन में प्रदर्शन और लागत-प्रभावशीलता को बढ़ाने के लिए सामग्री अनुकूलता का आकलन करने के तरीकों का पता लगाएं। ↩

-

जानिए कि कैसे कूलिंग चैनल मोल्डिंग के दौरान तापमान को स्थिर बनाए रखने में मदद करते हैं, जिससे इष्टतम दक्षता प्राप्त होती है। ↩

-

जानिए कि उचित शीतलन से विकृति जैसे दोषों को कैसे कम किया जा सकता है और उत्पाद की समग्र गुणवत्ता में कैसे सुधार किया जा सकता है। ↩

-

मोल्ड में प्रभावी शीतलन चैनल डिजाइन करने के लिए उन्नत तकनीकों का अन्वेषण करें। ↩

-

यह लिंक प्लास्टिक इंजेक्शन मोल्डिंग में वेंटिंग के महत्व का संक्षिप्त विवरण प्रदान करता है, और सामान्य दोषों को रोकने में इसकी भूमिका पर जोर देता है। ↩

-

यह संसाधन इष्टतम वेंट आयामों की गणना करने पर विस्तृत मार्गदर्शन प्रदान करता है, जो फ्लैश से बचने और प्रभावी गैस निकास सुनिश्चित करने के लिए महत्वपूर्ण है। ↩

-

वेंटिंग दक्षता बढ़ाने, दोषों को कम करने और पुर्जों की गुणवत्ता में सुधार करने वाली नवीन मोल्ड डिजाइन रणनीतियों का अन्वेषण करें। ↩

-

जानिए कैसे सीएडी सॉफ्टवेयर में 3डी विज़ुअलाइज़ेशन टूल मोल्ड संरचनाओं की विस्तृत जांच की अनुमति देकर डिज़ाइन की सटीकता को बढ़ाते हैं। ↩

-

मोल्ड डिजाइन वर्कफ़्लो में दोहराए जाने वाले कार्यों को संभालकर दक्षता बढ़ाने वाली सीएडी सॉफ्टवेयर में स्वचालन सुविधाओं के बारे में जानें। ↩

-

कुशल शीतलन चैनल चक्र समय को कम करने और दोषों को रोकने के लिए महत्वपूर्ण हैं। यह लिंक प्रभावी शीतलन प्रणालियों को डिजाइन करने की तकनीकें प्रदान करता है। ↩

-

टिकाऊपन और कार्यक्षमता के लिए सही सामग्री का चयन अत्यंत महत्वपूर्ण है। यह लिंक उपयोग की आवश्यकताओं के आधार पर सामग्री चुनने के बारे में मार्गदर्शन प्रदान करता है। ↩

-

चेकलिस्ट यह सुनिश्चित करने में मदद करती हैं कि डिज़ाइन के सभी पहलुओं पर विचार किया गया है। यह लिंक मोल्ड डिज़ाइनरों के लिए तैयार की गई एक व्यापक सूची प्रदान करता है। ↩

-

जानिए कि कैसे न्यूनतम दीवार की मोटाई मोल्ड डिजाइन में सामग्री की महत्वपूर्ण बचत कर सकती है। ↩

-

जानिए कि अनुरूप शीतलन चैनल किस प्रकार ऊष्मा अपव्यय को बढ़ा सकते हैं और चक्र समय को कम कर सकते हैं। ↩

-

जानिए कि प्रवाह सिमुलेशन विश्लेषण समस्याओं का पूर्वानुमान लगाने और उत्पाद की गुणवत्ता में सुधार करने में कैसे मदद करता है। ↩

-

यह समझें कि दीर्घकालिक बचत के लिए कुल स्वामित्व लागत पर विचार करना क्यों महत्वपूर्ण है। ↩