विनिर्माण की दुनिया में, दोषरहित पारदर्शी इंजेक्शन मोल्डेड उत्पाद बनाना एक कला और विज्ञान दोनों है।

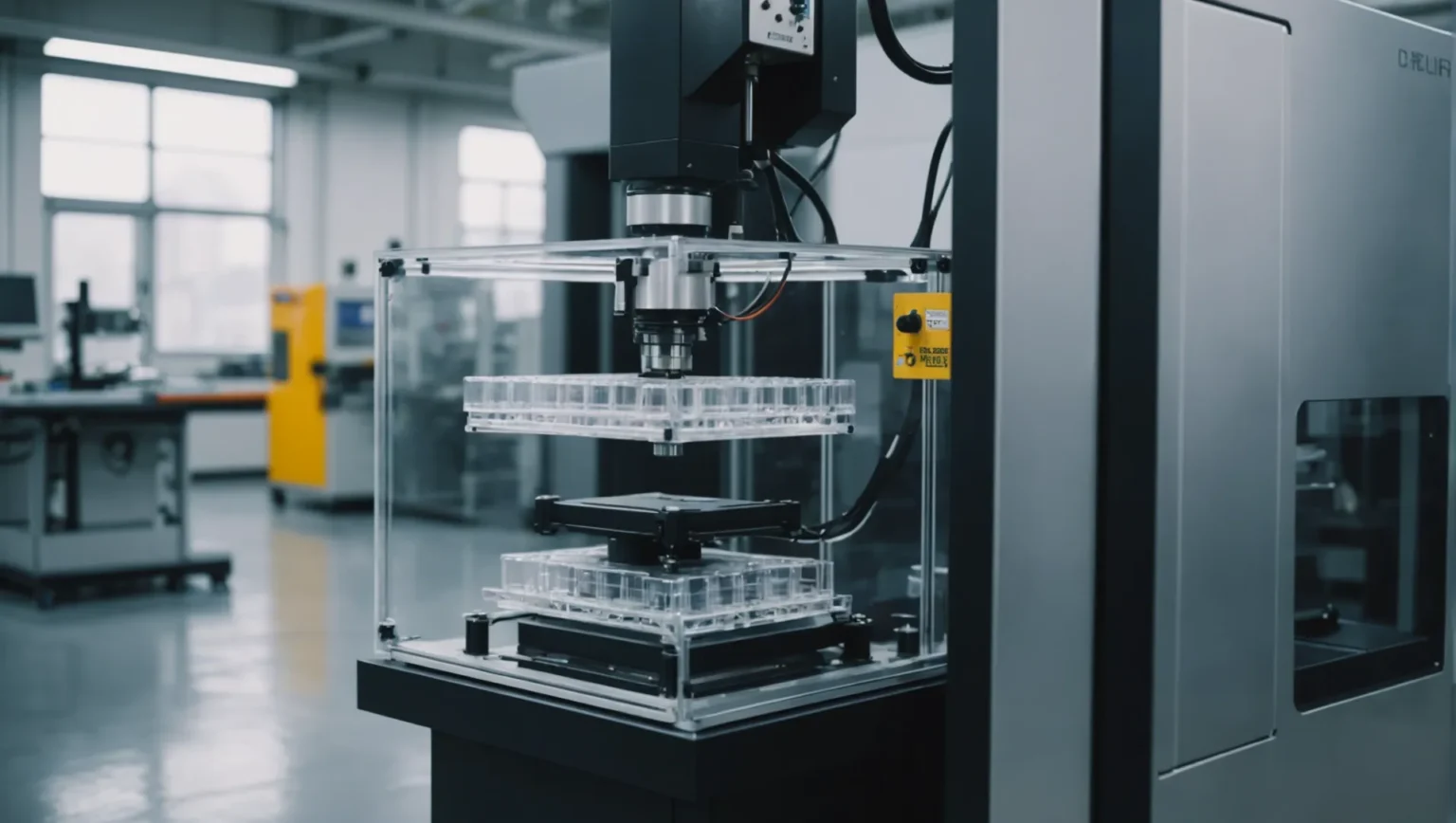

पारदर्शी इंजेक्शन मोल्डेड उत्पादों के लिए प्रक्रिया नियंत्रण के मुख्य बिंदुओं में उच्च शुद्धता वाले कच्चे माल का चयन करना, मोल्ड डिजाइन को अनुकूलित करना, इंजेक्शन मोल्डिंग मापदंडों को सटीक रूप से नियंत्रित करना और प्रभावी पोस्ट-प्रोसेसिंग तकनीकों को लागू करना शामिल है।

हालाँकि ये मूलभूत रणनीतियाँ सफलता का एक स्पष्ट मार्ग प्रदान करती हैं, प्रत्येक तत्व की गहराई से जांच करने से सूक्ष्म तकनीकों का पता चल सकता है जो अंतिम उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डालती हैं। इन कारकों के जटिल संतुलन को समझने से आपकी विनिर्माण क्षमता बढ़ जाएगी।

उच्च शुद्धता वाले कच्चे माल उत्पाद पारदर्शिता सुनिश्चित करते हैं।सत्य

अशुद्धियाँ प्रकाश बिखेरती हैं, जिससे पारदर्शी उत्पादों में स्पष्टता कम हो जाती है।

कच्चे माल की शुद्धता पारदर्शिता को कैसे प्रभावित करती है?

पारदर्शी इंजेक्शन मोल्डिंग के क्षेत्र में, कच्चे माल की शुद्धता उत्पाद की स्पष्टता और गुणवत्ता निर्धारित करने में महत्वपूर्ण है।

उच्च शुद्धता वाले कच्चे माल उन अशुद्धियों को कम करते हैं जो प्रकाश को फैला सकते हैं, जिससे इंजेक्शन मोल्डेड उत्पादों की पारदर्शिता और अखंडता सुनिश्चित होती है। बेहतर पारदर्शिता प्राप्त करने के लिए न्यूनतम अशुद्धता सामग्री के साथ पॉली कार्बोनेट जैसी ऑप्टिकल-ग्रेड सामग्री का चयन करना आवश्यक है।

सामग्री चयन में शुद्धता की महत्वपूर्ण भूमिका

जब पारदर्शी इंजेक्शन मोल्डेड उत्पादों के उत्पादन की बात आती है, तो उच्च शुद्धता वाले कच्चे माल के चयन को नजरअंदाज नहीं किया जा सकता है। कच्चे माल के भीतर की अशुद्धियाँ प्रकाश बिखेरने और बादल छाने या दृश्य दोष जैसे अवांछनीय प्रभाव पैदा करने के लिए कुख्यात हैं। उदाहरण के लिए, ऑप्टिकल-ग्रेड पॉली कार्बोनेट ( पीसी ), जो अपनी पारदर्शिता और स्थायित्व के लिए जाना जाता है, में अशुद्धता का स्तर प्रति मिलियन एक भाग से कम होना चाहिए।

प्रकाश संचरण पर अशुद्धियों का प्रभाव

कच्चे माल के भीतर की अशुद्धियाँ प्रकाश संचरण में व्यवधान पैदा कर सकती हैं। ये व्यवधान अक्सर विकृतियों या दृश्य खामियों के रूप में प्रकट होते हैं, जिससे तैयार उत्पाद की समग्र पारदर्शिता प्रभावित होती है।

पॉलीकार्बोनेट के उदाहरण पर विचार करें: यहां तक कि सूक्ष्म अशुद्धियां भी धुंध जैसे दोषों का कारण बन सकती हैं, जो लेंस या सुरक्षात्मक ढाल जैसे स्पष्ट दृश्यता की मांग करने वाले अनुप्रयोगों में हानिकारक है।

केस स्टडी: ऑप्टिकल अनुप्रयोगों में पॉलीकार्बोनेट

ऐसे उद्योगों में जहां पारदर्शिता महत्वपूर्ण है, जैसे प्रकाशिकी या इलेक्ट्रॉनिक्स, त्रुटिहीन शुद्धता के साथ कच्चे माल का चयन करना गैर-परक्राम्य है। उदाहरण के लिए, पॉलीकार्बोनेट से बने ऑप्टिकल लेंस को स्पष्टता और सटीकता बनाए रखनी चाहिए। अशुद्धियों के कारण कोई भी विचलन कार्यक्षमता और प्रदर्शन से समझौता कर सकता है।

| सामग्री | अशुद्धता स्तर | आवेदन | अशुद्धियों का प्रभाव |

|---|---|---|---|

| पॉलीकार्बोनेट ( पीसी ) | <1 पीपीएम | लेंस, शील्ड | धुंध, कम स्पष्टता |

नियंत्रित प्रक्रियाओं के माध्यम से इष्टतम पारदर्शिता प्राप्त करना

उच्च शुद्धता वाली सामग्रियों के चयन के अलावा, इंजेक्शन मोल्डिंग प्रक्रिया के दौरान पारदर्शिता बनाए रखने में प्रसंस्करण मापदंडों पर सटीक नियंत्रण शामिल है। अतिरिक्त अशुद्धियाँ डाले बिना निर्बाध प्रवाह और पर्याप्त भराव सुनिश्चित करना महत्वपूर्ण है।

- तरलता नियंत्रण : तापमान और दबाव को समायोजित करके, निर्माता सामग्री की तरलता को प्रभावित कर सकते हैं, जिससे दोषों की संभावना कम हो जाती है।

- निकास प्रणालियाँ : कुशल निकास प्रणालियों के साथ उचित रूप से डिज़ाइन किए गए सांचे हवा को फँसने से रोकते हैं, जिससे बुलबुले या धारियाँ बन सकती हैं जो पारदर्शिता को प्रभावित कर सकती हैं।

भौतिक शुद्धता पर समापन विचार

कच्चे माल की शुद्धता पर कड़े नियंत्रण को समझना और लागू करना न केवल दृश्य गुणवत्ता को प्रभावित करता है बल्कि पारदर्शी उत्पादों की संरचनात्मक अखंडता को भी बढ़ाता है। सामग्री चयन और प्रक्रिया नियंत्रण में उच्च मानकों के प्रति प्रतिबद्ध होकर, निर्माता अपने उत्पादों में असाधारण स्पष्टता और प्रदर्शन प्राप्त कर सकते हैं। के यहां उद्योग-विशिष्ट दिशानिर्देशों या विशेषज्ञ सिफारिशों पर विचार करें ।

उच्च शुद्धता वाली सामग्री उत्पादों में प्रकाश के बिखराव को कम करती है।सत्य

अशुद्धियाँ प्रकाश बिखेरती हैं, जिससे पारदर्शिता प्रभावित होती है। उच्च-शुद्धता इसे कम करती है।

पॉलीकार्बोनेट में अशुद्धियाँ पारदर्शिता में सुधार करती हैं।असत्य

अशुद्धियाँ धुंध का कारण बनती हैं, जिससे पारदर्शी अनुप्रयोगों में स्पष्टता कम हो जाती है।

गुणवत्ता नियंत्रण में मोल्ड डिज़ाइन की क्या भूमिका है?

पारदर्शी इंजेक्शन मोल्डेड उत्पादों की गुणवत्ता और सटीकता सुनिश्चित करने के लिए मोल्ड डिज़ाइन महत्वपूर्ण है।

मोल्ड डिज़ाइन उत्पाद की सतह की फिनिश, पारदर्शिता और संरचनात्मक अखंडता को निर्धारित करके गुणवत्ता नियंत्रण को महत्वपूर्ण रूप से प्रभावित करता है। बुलबुले और चांदी की धारियाँ जैसे दोषों को कम करने के लिए गेट डिज़ाइन और निकास प्रणाली जैसे प्रमुख तत्व आवश्यक हैं।

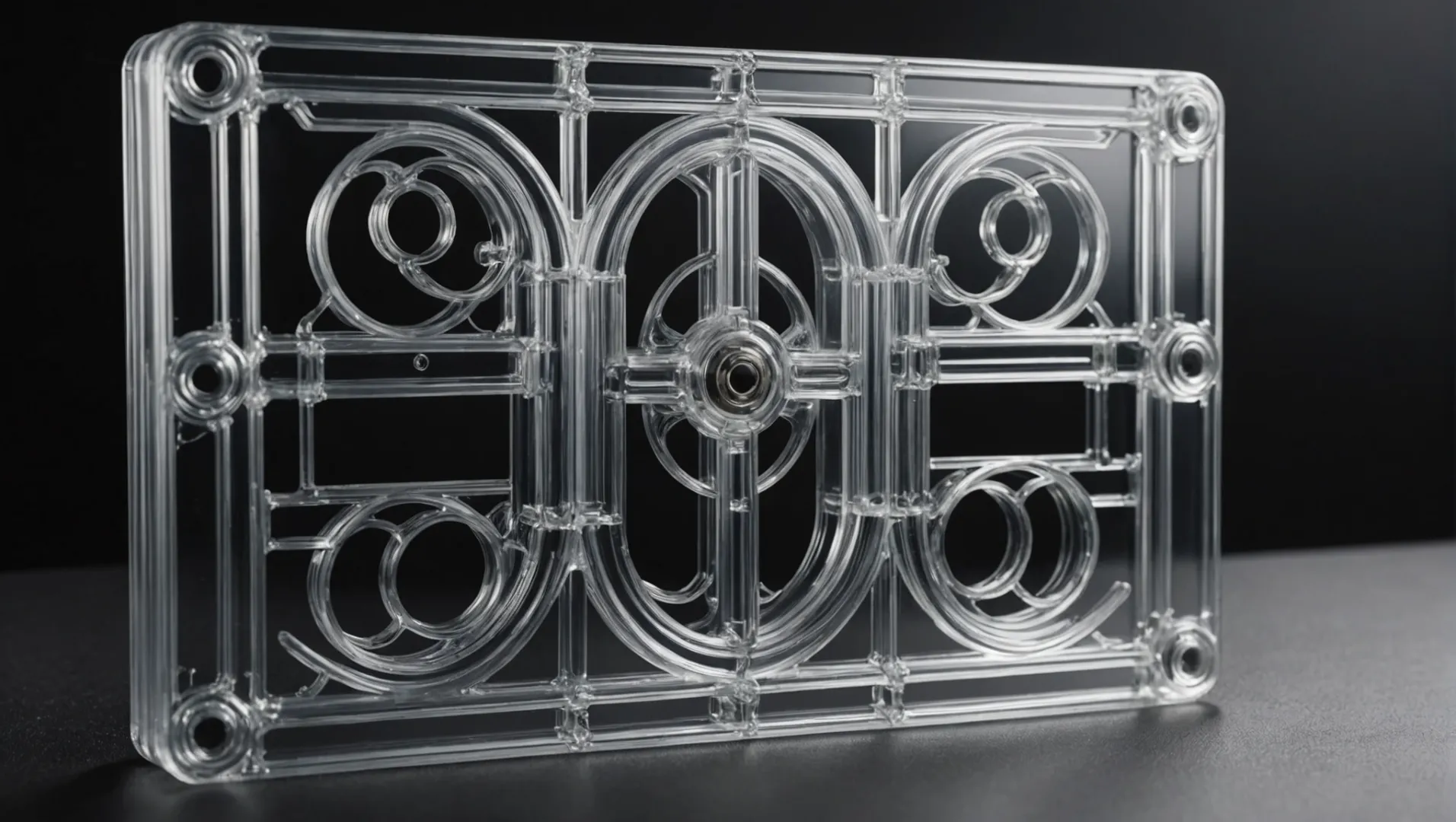

गेट डिजाइन का महत्व

मोल्ड डिज़ाइन में, गेट का स्थान और आकार अंतिम उत्पाद की उपस्थिति और गुणवत्ता निर्धारित करने में महत्वपूर्ण होते हैं। पारदर्शी इंजेक्शन मोल्डेड उत्पादों के लिए, एक गेट स्थिति का चयन करना आवश्यक है जो दृश्य खामियों को कम करता है। उदाहरण के लिए, एक अव्यक्त या बिंदु गेट का उपयोग उत्पाद की सतह पर गेट के निशान के प्रभाव को काफी हद तक कम कर सकता है, जिससे पारदर्शिता बढ़ती है।

ये डिज़ाइन सुनिश्चित करते हैं कि सामग्री मोल्ड गुहा में सुचारू रूप से और समान रूप से प्रवाहित हो, जो पारदर्शी उत्पादों में स्पष्टता बनाए रखने के लिए विशेष रूप से महत्वपूर्ण है। एक अच्छी तरह से रखा गया गेट दबाव को समान रूप से वितरित करने में भी सहायता करता है, जिससे विरूपण या तनाव सांद्रता का जोखिम कम हो जाता है।

निकास प्रणालियों की भूमिका

उत्पाद की गुणवत्ता बनाए रखने के लिए एक सांचे के भीतर कुशल निकास प्रणाली महत्वपूर्ण हैं। उचित वेंटिलेशन के बिना, मोल्ड के अंदर फंसी हवा बुलबुले या चांदी की धारियाँ जैसे दोष पैदा कर सकती है, जो पारदर्शिता से गंभीर रूप से समझौता करती है। अलग-अलग सतहों या स्लाइडर्स पर प्रभावी निकास खांचे के साथ सांचों को डिजाइन करना यह सुनिश्चित करता है कि हवा तेजी से और बिना किसी बाधा के बाहर निकल सके।

एक प्रभावी निकास प्रणाली न केवल उत्पाद के सौंदर्य गुणों को बरकरार रखती है, बल्कि रिक्तियों और कमजोर बिंदुओं को रोककर इसकी संरचनात्मक अखंडता को भी बढ़ाती है। उचित निकास प्रणाली डिज़ाइन 2 उत्पादन त्रुटियों में भारी कमी आ सकती है और समग्र उत्पाद गुणवत्ता में सुधार हो सकता है।

प्रक्रिया पैरामीटर्स के साथ मोल्ड डिज़ाइन को एकीकृत करना

मोल्ड डिज़ाइन अलगाव में काम नहीं करता है; इष्टतम परिणाम प्राप्त करने के लिए इसे अन्य प्रक्रिया नियंत्रण मापदंडों के साथ एकीकृत किया जाना चाहिए। लगातार गुणवत्ता नियंत्रण सुनिश्चित करने के लिए इंजेक्शन तापमान, दबाव और गति जैसे कारकों को मोल्ड के विनिर्देशों के साथ संरेखित होना चाहिए।

उदाहरण के लिए, उच्च गति इंजेक्शन के लिए डिज़ाइन किए गए सांचे को अशांति या अवांछित तनाव पैदा किए बिना तेजी से सामग्री प्रवाह को समायोजित करना चाहिए। इसी तरह, सिकुड़न या विरूपण जैसी समस्याओं को रोकने के लिए दबाव सेटिंग्स को गेट डिजाइन से मेल खाने की आवश्यकता होती है। इन एकीकरणों की खोज 3 समग्र डिजाइन दृष्टिकोण के माध्यम से बेहतर गुणवत्ता नियंत्रण प्राप्त करने में गहरी अंतर्दृष्टि प्रदान करती है।

गेट का डिज़ाइन ढले हुए उत्पादों की पारदर्शिता को प्रभावित करता है।सत्य

उचित गेट डिज़ाइन दृश्य खामियों को कम करता है, पारदर्शिता बढ़ाता है।

निकास प्रणालियाँ उत्पाद की गुणवत्ता के लिए अप्रासंगिक हैं।असत्य

कुशल निकास प्रणालियाँ बुलबुले और चांदी की धारियाँ जैसे दोषों को रोकती हैं।

इंजेक्शन मोल्डिंग पैरामीटर सफलता के लिए क्यों महत्वपूर्ण हैं?

पारदर्शी इंजेक्शन मोल्डिंग के क्षेत्र में, सफलता के लिए सटीकता सर्वोपरि है।

इंजेक्शन मोल्डिंग पैरामीटर सफलता के लिए महत्वपूर्ण हैं क्योंकि वे सामग्री के प्रवाह, शीतलन दर और अंतिम उत्पाद की गुणवत्ता को निर्धारित करते हैं, जो पारदर्शिता और यांत्रिक गुणों को महत्वपूर्ण रूप से प्रभावित करते हैं।

इंजेक्शन मोल्डिंग पैरामीटर्स को समझना

तापमान, दबाव और गति सहित इंजेक्शन मोल्डिंग के पैरामीटर प्रक्रिया के परिणाम को निर्धारित करने में महत्वपूर्ण हैं। सर्वोत्तम परिणाम सुनिश्चित करने के लिए प्रत्येक पैरामीटर को सावधानीपूर्वक नियंत्रित किया जाना चाहिए।

तापमान नियंत्रण

- इंजेक्शन मोल्डिंग तापमान: यह सुनिश्चित करने के लिए तापमान को सटीक रूप से प्रबंधित किया जाना चाहिए कि उचित मोल्ड भरने के लिए कच्चे माल को पर्याप्त रूप से पिघलाया जाए। जबकि पारदर्शी उत्पादों को अक्सर उच्च तापमान की आवश्यकता होती है, अत्यधिक गर्मी से अपघटन हो सकता है, जिससे पारदर्शिता और गुणवत्ता से समझौता हो सकता है।

दबाव विनियमन

-

इंजेक्शन दबाव: यह मोल्डिंग के दौरान पिघली हुई सामग्री पर लगाए गए बल को संदर्भित करता है। सिकुड़न और बुलबुले जैसे दोषों को रोकने के लिए उच्च दबाव आवश्यक है लेकिन आंतरिक तनाव से बचने के लिए इसे संतुलित किया जाना चाहिए जो उत्पाद की स्पष्टता को प्रभावित कर सकता है।

-

होल्डिंग दबाव और समय: प्रारंभिक मोल्डिंग के बाद, दबाव बनाए रखने से आयामी स्थिरता सुनिश्चित होती है। पारदर्शिता बनाए रखते हुए आंतरिक तनाव को रोकने के लिए इसे भौतिक गुणों के अनुसार समायोजित किया जाना चाहिए।

गति और समय समायोजन

-

इंजेक्शन गति: प्रवाह के निशान और चांदी की धारियों को कम करने के लिए पारदर्शी उत्पादों के लिए आमतौर पर धीमी गति को प्राथमिकता दी जाती है। हालाँकि, बहुत धीमी गति से सिकुड़न जैसे दोष भी हो सकते हैं, जिसके लिए संतुलित दृष्टिकोण की आवश्यकता होती है।

-

शीतलन दर: तेज़ शीतलन से सतह विकृत या असमान हो सकती है, जबकि धीमी गति से शीतलन करने से तनाव में राहत मिलती है और पारदर्शिता में सुधार होता है।

पैरामीटर्स की परस्पर क्रिया

पारदर्शी इंजेक्शन मोल्डेड उत्पादों की सफलता इन मापदंडों के नाजुक संतुलन में निहित है। एक पैरामीटर में परिवर्तन के लिए अक्सर दूसरों में समायोजन की आवश्यकता होती है। उदाहरण के लिए, इंजेक्शन की गति बढ़ाने से सामग्री की तरलता बनाए रखने के लिए तापमान में वृद्धि की आवश्यकता हो सकती है।

उदाहरण पैरामीटर तालिका

| पैरामीटर | पारदर्शी उत्पाद की आवश्यकता |

|---|---|

| तापमान | मानक से अधिक; बहुत अधिक से बचें |

| दबाव | सावधानीपूर्वक तनाव नियंत्रण से उच्चतर |

| रफ़्तार | दोषों से बचने के लिए धीमी गति से |

| शीतलक | विकृति को रोकने के लिए संतुलित |

इन मापदंडों को समझकर और नियंत्रित करके, निर्माता वांछित स्पष्टता और मजबूती के साथ उच्च गुणवत्ता वाले पारदर्शी उत्पाद तैयार कर सकते हैं। इष्टतम इंजेक्शन मोल्डिंग स्थितियां 4 स्थापित करने पर विस्तृत दिशानिर्देशों के लिए , विशेषज्ञ संसाधनों का संदर्भ लें।

निष्कर्ष

जबकि इन मापदंडों को पूर्ण करने के लिए सावधानीपूर्वक प्रयोग और समायोजन की आवश्यकता होती है, उनमें महारत हासिल करने से एक निर्बाध उत्पादन प्रक्रिया और बेहतर उत्पाद गुणवत्ता सुनिश्चित होती है। यह संतुलन सफल पारदर्शी इंजेक्शन मोल्डिंग का एक महत्वपूर्ण घटक है।

उच्च तापमान से मोल्डिंग में पारदर्शिता में सुधार होता है।सत्य

उच्च तापमान सामग्री को बेहतर ढंग से पिघलाता है, जिससे पारदर्शिता बढ़ती है।

तेज़ शीतलन से हमेशा उत्पाद की स्पष्टता में सुधार होता है।असत्य

तेजी से ठंडा होने से उत्पाद विकृत हो सकते हैं, जिससे स्पष्टता कम हो सकती है।

पोस्ट-प्रोसेसिंग उत्पाद की गुणवत्ता में कैसे सुधार कर सकती है?

पारदर्शी इंजेक्शन मोल्डेड उत्पादों की पूरी क्षमता को अनलॉक करना प्रभावी पोस्ट-प्रोसेसिंग तकनीकों पर निर्भर करता है।

एनीलिंग और पॉलिशिंग जैसी पोस्ट-प्रोसेसिंग तकनीकें पारदर्शी इंजेक्शन मोल्डेड उत्पादों के यांत्रिक गुणों, पारदर्शिता और समग्र गुणवत्ता को बढ़ाने में महत्वपूर्ण हैं।

उत्पाद की गुणवत्ता में एनीलिंग का महत्व

एनीलिंग एक महत्वपूर्ण पोस्ट-प्रोसेसिंग विधि है जिसमें आंतरिक तनाव को दूर करने के लिए उत्पाद को एक विशिष्ट तापमान पर गर्म करना शामिल है। यह प्रक्रिया न केवल उत्पाद की पारदर्शिता बढ़ाती है बल्कि इसके यांत्रिक गुणों में भी सुधार करती है। उदाहरण के लिए, पॉलीकार्बोनेट ( पीसी ) उत्पादों को एनीलिंग करते समय, तापमान उत्पाद के उपयोग के तापमान से अधिक होना चाहिए लेकिन विरूपण से बचने के लिए सावधानीपूर्वक निगरानी की जानी चाहिए। इस तापमान पर बिताया गया समय उत्पाद की मोटाई और आकार के आधार पर भिन्न होता है, जिससे यह सुनिश्चित होता है कि तनाव से पर्याप्त राहत मिली है।

एनीलिंग के लाभ तनाव मुक्ति से कहीं अधिक हैं। एनीलिंग प्रक्रिया को अनुकूलित करके, निर्माता दरारें और विकृति जैसे दोषों की संभावना को कम कर सकते हैं, जिसके परिणामस्वरूप अधिक मजबूत अंतिम उत्पाद प्राप्त होता है।

पॉलिशिंग: पारदर्शिता और सहजता का मार्ग

पॉलिशिंग एक अन्य आवश्यक पोस्ट-प्रोसेसिंग तकनीक है जो पारदर्शी इंजेक्शन मोल्डेड उत्पादों की सतह की गुणवत्ता पर महत्वपूर्ण प्रभाव डालती है। मैकेनिकल पॉलिशिंग 5 या रासायनिक पॉलिशिंग के माध्यम से प्राप्त किया जा सकता है

-

मैकेनिकल पॉलिशिंग: इस विधि में उत्पाद की सतह को चिकना करने के लिए सैंडपेपर या ग्राइंडिंग व्हील जैसी अपघर्षक सामग्री का उपयोग करना शामिल है। यह छोटी-मोटी खामियों को दूर करने के लिए महत्वपूर्ण है जो उत्पाद की दृश्य अपील और प्रदर्शन को प्रभावित कर सकती हैं।

-

रासायनिक पॉलिशिंग: यह दृष्टिकोण सतह को घिसने और चमकाने के लिए रासायनिक समाधानों का उपयोग करता है, जिससे बेहतर फिनिश मिलती है। यह उच्च स्तर की पारदर्शिता और सहजता प्राप्त करने के लिए विशेष रूप से उपयोगी है, जिसकी अक्सर ऑप्टिकल-ग्रेड उत्पादों में आवश्यकता होती है।

दोनों विधियाँ मोल्डिंग के दौरान उत्पन्न होने वाले सतह दोषों को दूर करने में सहायक हैं, जिससे उत्पाद की समग्र उपस्थिति और कार्यक्षमता में वृद्धि होती है।

पोस्ट-प्रोसेसिंग के माध्यम से उत्पाद की स्थायित्व बढ़ाना

पोस्ट-प्रोसेसिंग न केवल सौंदर्य संबंधी पहलुओं में सुधार करती है बल्कि इंजेक्शन मोल्डेड उत्पादों के स्थायित्व को बढ़ाने में भी महत्वपूर्ण भूमिका निभाती है। उदाहरण के लिए, पॉलिशिंग के दौरान, छोटी खरोंचें जो तनाव के कारण फ्रैक्चर पॉइंट बन सकती हैं, हटा दी जाती हैं, जिससे उत्पाद का जीवनकाल बढ़ जाता है।

इसके अलावा, ये तकनीकें यह सुनिश्चित करके आयामी स्थिरता बनाए रखने में मदद करती हैं कि उत्पाद समय के साथ अपना आकार और आकार बनाए रखता है। ऐसी स्थिरता उन अनुप्रयोगों में महत्वपूर्ण है जहां सटीकता और विश्वसनीयता पर समझौता नहीं किया जा सकता है।

निष्कर्ष: पोस्ट-प्रोसेसिंग को विनिर्माण प्रोटोकॉल में एकीकृत करना

विनिर्माण प्रक्रिया में एनीलिंग और पॉलिशिंग को शामिल करने से उच्च गुणवत्ता वाले पारदर्शी इंजेक्शन मोल्डेड उत्पादों के उत्पादन की अनुमति मिलती है जो कड़े उद्योग मानकों को पूरा करते हैं। इन तकनीकों को समझने और लागू करने से, निर्माता न केवल बेहतर पारदर्शिता और सौंदर्यशास्त्र प्राप्त कर सकते हैं, बल्कि स्थायित्व और प्रदर्शन भी बढ़ा सकते हैं।

एनीलिंग से ढले हुए उत्पादों में पारदर्शिता में सुधार होता है।सत्य

एनीलिंग आंतरिक तनाव से राहत देता है, पारदर्शिता बढ़ाता है।

रासायनिक पॉलिशिंग में चिकनाई के लिए अपघर्षक पदार्थों का उपयोग किया जाता है।असत्य

रासायनिक पॉलिशिंग चिकनाई के लिए अपघर्षक नहीं बल्कि समाधान का उपयोग करती है।

निष्कर्ष

इन प्रमुख बिंदुओं पर महारत हासिल करके, निर्माता गुणवत्ता के लिए एक बेंचमार्क स्थापित करते हुए बेहतर पारदर्शिता और उत्पाद अखंडता प्राप्त कर सकते हैं।

-

विनिर्माण में उच्च सामग्री शुद्धता प्राप्त करने के लिए दिशानिर्देशों का अन्वेषण करें: थर्मोप्लास्टिक रेजिन के इस तकनीकी अवलोकन के साथ जानें कि अपने इंजेक्शन मोल्डिंग डिज़ाइन के लिए सही सामग्री का चयन कैसे करें। ↩

-

समझें कि निकास प्रणालियाँ आम मोल्डिंग दोषों को कैसे रोकती हैं: 5. गुहा में बड़ी मात्रा में गैस की उपस्थिति भरने की गति को कम कर सकती है, जिससे मोल्डिंग चक्र प्रभावित होता है और उत्पादन कम हो जाता है... ↩

-

जानें कि डिज़ाइन को मापदंडों के साथ संरेखित करने से उत्पाद की गुणवत्ता कैसे बेहतर होती है।: दोषों से बचने के लिए इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन में 8 प्रमुख पैरामीटर · 1. तापमान नियंत्रण: · 2. इंजेक्शन गति: · 3. ठंडा करने का समय:। ↩

-

सटीक मोल्डिंग स्थितियां निर्धारित करने पर विस्तृत दिशानिर्देश देखें।: स्पष्ट प्लास्टिक इंजेक्शन मोल्डिंग के लिए लोकप्रिय सामग्रियों में शामिल हैं: ऐक्रेलिक, एचडीपीई, पॉली कार्बोनेट, और पीईआई · एसपीआई-ए2 इसके लिए सबसे अच्छी सतह फिनिश है… ↩

-

सतह की चिकनाई और पारदर्शिता बढ़ाने के लिए प्रभावी तरीकों की खोज करें: पॉलिशिंग कई तरीकों से की जा सकती है, जैसे रासायनिक, यांत्रिक तरल पदार्थ, इलेक्ट्रोलाइटिक, या यहां तक कि अपघर्षक पॉलिशिंग के माध्यम से। ↩