नमस्कार! क्या आपने कभी पीओएम प्लास्टिक से कोई प्रोजेक्ट शुरू करने के बारे में सोचा है? यह अवसरों से भरी एक नई दुनिया में प्रवेश करने जैसा है, जहाँ इंजेक्शन मोल्डिंग विधि का ज्ञान आपके लिए एक उपयोगी मार्गदर्शक साबित हो सकता है।

पीओएम के लिए इंजेक्शन मोल्डिंग प्रक्रिया पीओएम -एच (190-230 डिग्री सेल्सियस) और पीओएम -के (190-210 डिग्री सेल्सियस) के गलनांक तापमान का प्रबंधन करना शामिल है

पीओएम के लिए इंजेक्शन मोल्डिंग प्रक्रिया का संक्षिप्त विवरण प्रस्तुत करता है । प्रत्येक चरण के लिए विशिष्ट विधियों और विचारों की आवश्यकता होती है। इस प्रक्रिया में निपुण होने के लिए मोल्ड डिज़ाइन, तापमान नियंत्रण और सामग्री चयन के बारे में विस्तृत जानकारी प्राप्त करने हेतु गहराई से अध्ययन करें।

POM-H के लिए गलनांक तापमान 190–230°C होना आवश्यक है।.सत्य

POM-H की गलनांक तापमान सीमा क्षति के बिना उचित आकार देने की अनुमति देती है।.

पीओएम प्लास्टिक के प्रमुख गुण क्या हैं

पीओएम प्लास्टिक विभिन्न उद्योगों में महत्वपूर्ण भूमिका निभाता है। लेकिन आखिर ऐसी कौन सी बात है जो इसे इतना अनूठा बनाती है?

पीओएम प्लास्टिक में उच्च शक्ति, कठोरता और उत्कृष्ट रासायनिक प्रतिरोध क्षमता होती है। समरूप बहुलकित पीओएम बेहतर यांत्रिक गुण प्रदान करता है, जबकि सह-बहुगुणित पीओएम बेहतर प्रभाव प्रतिरोध और ऊष्मीय स्थिरता प्रदान करता है, जिससे यह अनेक अनुप्रयोगों में बहुमुखी बन जाता है।

पीओएम प्लास्टिक के यांत्रिक गुण

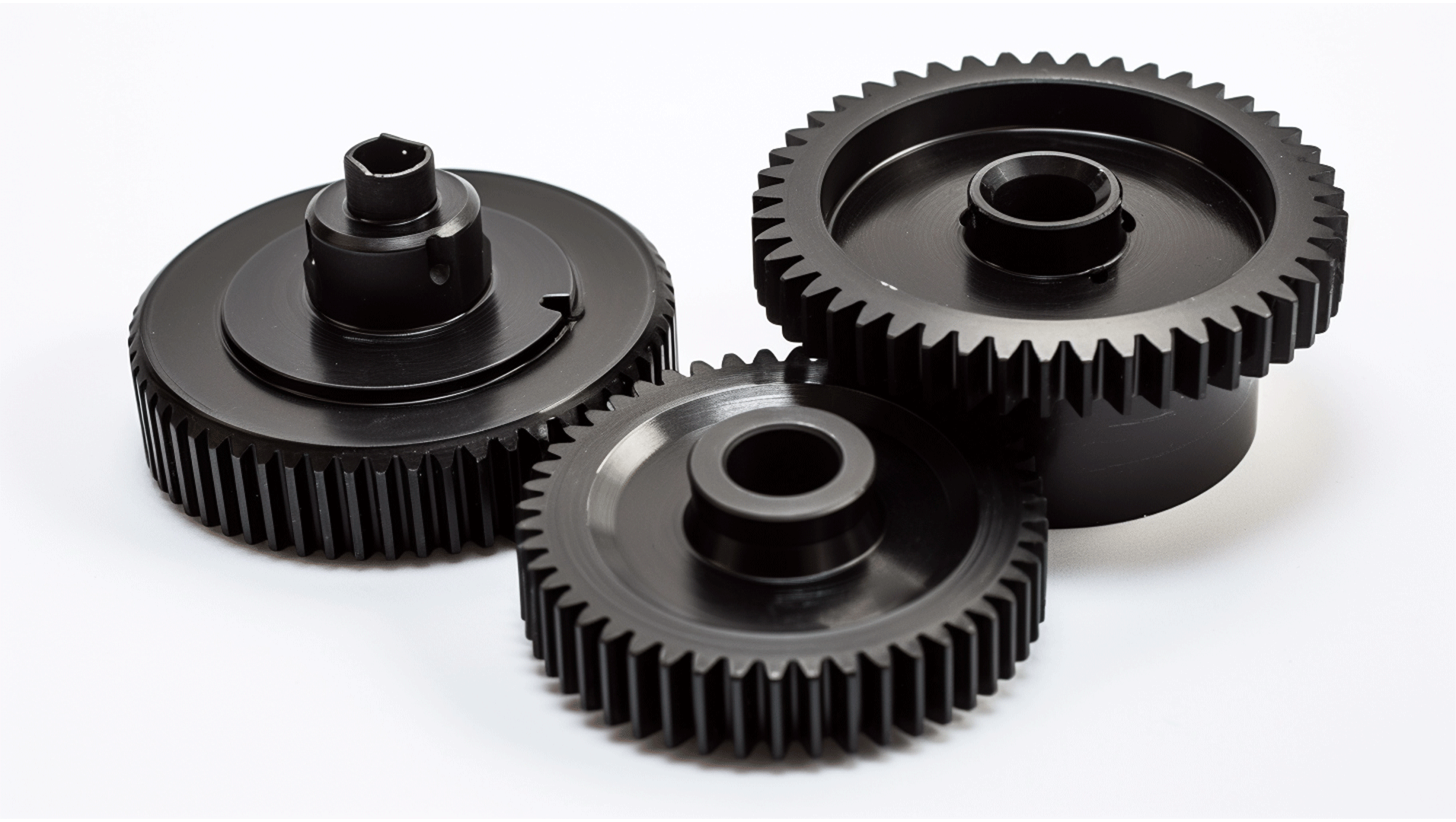

पीओएम प्लास्टिक अपनी मजबूती के लिए प्रसिद्ध है। समरूप बहुलकित पीओएम , अपनी नियमित आणविक संरचना के कारण, आमतौर पर सह-बहुब्ध बहुलकित पीओएम । इसका कारण यह है कि यह अत्यधिक क्रिस्टलीय होता है और भारी भार और दबाव को अच्छी तरह से सहन कर सकता है। इसका उपयोग अक्सर मजबूत गियर और बियरिंग बनाने में किया जाता है।

इसके विपरीत, कोपोलिमराइज़्ड पीओएम अधिक मज़बूती दिखाता है और झटकों को बेहतर ढंग से सहन करता है। इसकी आणविक संरचना में एथिलीन ऑक्साइड जैसे अन्य मोनोमर शामिल होते हैं, जो इसे लचीलेपन और मज़बूती की आवश्यकता वाले अनुप्रयोगों के लिए उपयुक्त बनाते हैं, जैसे कि ऑटोमोबाइल इंटीरियर और इलेक्ट्रिकल कवर।

थर्मल विशेषताएं

पीओएम के तापीय गुण इसके दो प्रकारों में भिन्न होते हैं। समरूप बहुलकित पीओएम लगभग 175°C के उच्च तापमान पर पिघलता है, जो इसकी मजबूती खोए बिना गर्म वातावरण के लिए उपयुक्त है। यह इंजन के पुर्जों जैसे गर्म वातावरण में काम करने वाले भागों के लिए महत्वपूर्ण है।

कोपोलिमराइज्ड पीओएम अधिक ऊष्मीय स्थिरता प्रदान करता है, जिससे यह उच्च तापमान पर लंबे समय तक टूटने और रंग परिवर्तन का प्रतिरोध करता है। यह उन क्षेत्रों में उपयोगी है जहां गर्मी के तहत स्थिर प्रदर्शन की आवश्यकता होती है, जैसे कि कार इंजन के कुछ हिस्से।

रासायनिक प्रतिरोध

दोनों प्रकार के पीओएम प्लास्टिक अम्ल, क्षार और विलायक जैसे रसायनों का अच्छी तरह प्रतिरोध करते हैं। हालांकि, कुछ विशेष परिस्थितियों में इनका व्यवहार भिन्न होता है। उदाहरण के लिए, समरूप बहुलकित पीओएम प्रबल क्षारीय वातावरण में विघटित हो सकता है, जबकि सहबहुगुणित पीओएम रासायनिक जोखिम का सामना करते समय सही प्रकार के पीओएम

प्रक्रियायोग्यता और मोल्ड डिजाइन संबंधी विचार

कोपोलिमराइज़्ड पीओएम इंजेक्शन मोल्डिंग के दौरान बेहतर प्रवाह प्रदान करता है। इससे जटिल मोल्डों को भरने और बारीक आकृतियों तथा पतले भागों को बनाने में मदद मिलती है। इसके अतिरिक्त, जहां होमोपोलिमराइज़्ड पीओएम मोल्डिंग के दौरान काफी सिकुड़ सकता है, वहीं कोपोलिमराइज़्ड पीओएम अपना आकार बेहतर बनाए रखता है।

पीओएम के लिए सांचे बनाते समय पी20 या एच13 जैसे स्टील का उपयोग किया जाता है। सांचे के डिजाइन में पृथक्करण सतह और निकालने की विधि का भी ध्यान रखना चाहिए ताकि बिना मोड़े आसानी से निकाला जा सके।

मोल्ड के तापमान को एकसमान बनाए रखने और उत्पाद की गुणवत्ता में सुधार के लिए एक अच्छी कूलिंग सिस्टम डिजाइन अत्यंत महत्वपूर्ण है। अक्सर 8-12 मिमी चौड़े वाटर कूलिंग चैनल, कुशल ऊष्मा अपव्यय सुनिश्चित करके और समय बचाकर इस लक्ष्य को प्राप्त करने में सहायक होते हैं।.

सभी उद्योगों में अनुप्रयोग

होमोपॉलिमराइज़्ड पीओएम के मजबूत गुण इसे औद्योगिक मशीनों में गियर और बियरिंग जैसे सटीक पुर्जों के लिए उपयुक्त बनाते हैं, जहाँ विश्वसनीयता आवश्यक है। वहीं, कोपॉलिमराइज़्ड पीओएम की लचीलता और प्रभाव प्रतिरोध क्षमता उपभोक्ता वस्तुओं और कार के पुर्जों के लिए उपयुक्त है जिन्हें कठिन परिस्थितियों का सामना करना पड़ता है।

इन विशेषताओं को समझकर और सही प्रकार के पीओएम प्लास्टिक का चयन करके, उद्योग उत्कृष्ट उत्पाद प्रदर्शन प्राप्त करने के लिए अपनी उत्पादन विधियों को अनुकूलित कर सकते हैं।

होमोपॉलिमर पीओएम की मजबूती कोपॉलिमर पीओएम से अधिक होती है।.सत्य

होमोपॉलिमर पीओएम की सुसंगत संरचना उत्कृष्ट यांत्रिक शक्ति प्रदान करती है।.

कोपोलिमर पीओएम उच्च तापमान वाले अनुप्रयोगों के लिए अनुपयुक्त है।.असत्य

कोपोलिमर पीओएम मजबूत तापीय स्थिरता और ऊष्मा प्रतिरोध प्रदान करता है।.

पीओएम के अनुप्रयोगों में क्या अंतर है

पीओएम के बीच अंतर का अध्ययन करने से आपके उपयोग के लिए सर्वोत्तम सामग्री चुनने में मदद मिलती है।

उच्च शक्ति और कठोरता वाले होमोपॉलिमर पीओएम पीओएम बेहतर मजबूती और प्रभाव प्रतिरोध प्रदान करता है, जिससे यह ऑटोमोटिव इंटीरियर और इलेक्ट्रिकल एनक्लोजर के लिए उपयुक्त है।

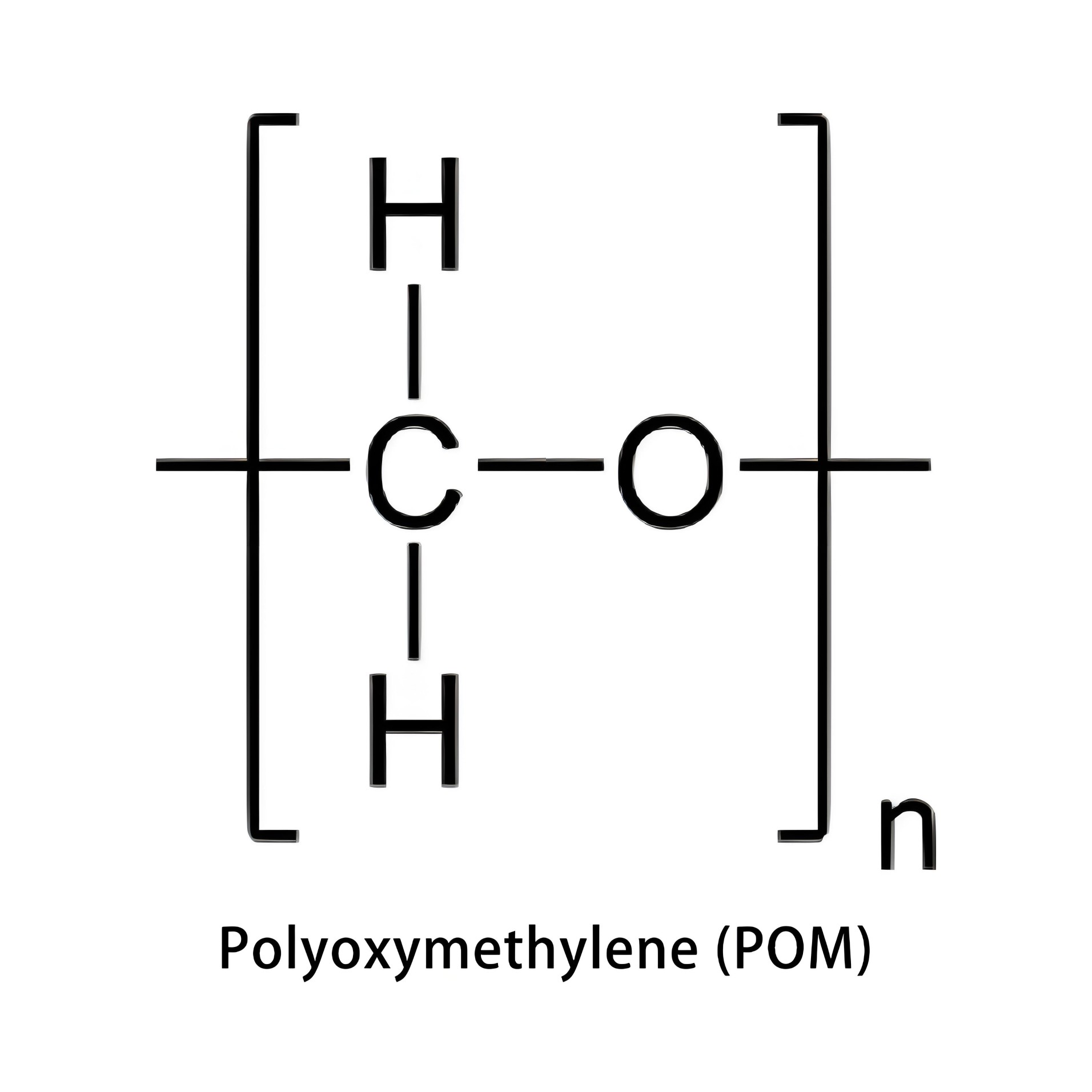

आणविक संरचना को समझना

पीओएम के बीच मुख्य अंतर उनकी आणविक संरचनाओं में निहित है। होमोपॉलिमर पीओएम एक फॉर्मेल्डिहाइड अणु से बनता है, जिससे इसकी नियमित आणविक श्रृंखलाओं के कारण एक अत्यंत क्रिस्टलीय संरचना प्राप्त होती है। इस उच्च क्रिस्टलीयता के कारण यह बहुत मजबूत और कठोर होता है, इसलिए इसे अक्सर गियर और बियरिंग जैसे उच्च-प्रदर्शन वाले पुर्जों के लिए चुना जाता है।

इसके विपरीत, कोपॉलिमर पीओएम में एथिलीन ऑक्साइड जैसे अन्य मोनोमर शामिल होते हैं। इस विधि से श्रृंखला संरचना कम नियमित हो जाती है, जिससे क्रिस्टलीयता थोड़ी कम हो जाती है। हालांकि, यह अंतर लचीलापन बढ़ाता है, जिससे ठंडे वातावरण में बेहतर प्रभाव प्रतिरोध और कार्यक्षमता मिलती है।

यांत्रिक और तापीय प्रदर्शन

यांत्रिक गुणों की बात करें तो, होमोपॉलिमर पीओएम अधिक तन्यता और झुकने की क्षमता प्रदर्शित करता है। यह इसे भारी भार वहन करने वाले अनुप्रयोगों के लिए उपयुक्त बनाता है। इसका उच्च गलनांक, लगभग 175°C, गर्म परिस्थितियों में यांत्रिक स्थिरता प्रदान करता है, जो उच्च ताप वाले वातावरण में अत्यंत महत्वपूर्ण है।

वहीं, कोपॉलिमर पीओएम बेहतर मजबूती और प्रभाव प्रतिरोध प्रदान करता है, जो कंपन या झटके झेलने वाले पुर्जों के लिए बेहद जरूरी है। इसकी असाधारण तापीय स्थिरता इसे लंबे समय तक गर्मी में भी बिना टूटे काम करते रहने में मदद करती है। यह विशेषता कार के पुर्जों जैसे उपयोगों में सहायक होती है, जो लगातार गर्मी के संपर्क में रहते हैं।

| संपत्ति | होमोपॉलिमर पीओएम | कोपोलिमर पीओएम |

|---|---|---|

| शक्ति और कठोरता | अधिक तन्यता और झुकने की क्षमता | बेहतर मजबूती और लचीलापन |

| गलनांक | लगभग 175 डिग्री सेल्सियस | थोड़ा नीचे |

| तापीय स्थिरता | उच्च तापमान में अच्छा प्रदर्शन करता है | बहुत अच्छा, फीका पड़ने की संभावना कम है |

रासायनिक प्रतिरोध और प्रक्रियायोग्यता

दोनों POM अम्लों, क्षारों और कार्बनिक विलायकों के प्रति अच्छी तरह से प्रतिरोधक क्षमता रखते हैं। फिर भी, कठोर क्षारीय वातावरण में, कोपॉलिमर POM , होमोपॉलिमर वेरिएंट की तुलना में अधिक समय तक टिकाऊ रहता है।

प्रक्रिया करने की क्षमता की दृष्टि से, कोपॉलिमर पीओएम में बेहतर तरलता होती है, जिससे जटिल इंजेक्शन मोल्डिंग में मोल्ड भरना आसान हो जाता है। यह लाभ बारीक या पतले पुर्जों के निर्माण में सहायक होता है, जहाँ सामग्री का प्रवाह बहुत मायने रखता है।

| पहलू | होमोपॉलिमर पीओएम | कोपोलिमर पीओएम |

|---|---|---|

| रासायनिक प्रतिरोध | कुल मिलाकर अच्छा; क्षार धातुओं में ठीक-ठाक। | क्षारीय वातावरण में श्रेष्ठ |

| प्रोसेस | अधिक सिकुड़न; सावधानीपूर्वक नियंत्रण की आवश्यकता है | बेहतर तरलता; आसान मोल्डिंग |

अनुप्रयोग स्पेक्ट्रम

होमोपॉलिमर और कोपॉलिमर पीओएम विशिष्ट आवश्यकताओं को ध्यान में रखना चाहिए। गियर और बियरिंग जैसे सटीक पुर्जों के लिए, जिन्हें कठोरता और मजबूती की आवश्यकता होती है, होमोपॉलिमर पीओएम सबसे उपयुक्त होता है। इसका उपयोग अक्सर मशीनी उपकरणों में किया जाता है जहाँ सटीकता अत्यंत महत्वपूर्ण होती है।

जिन अनुप्रयोगों में प्रभाव प्रतिरोध की आवश्यकता होती है या बदलते परिवेश का सामना करना पड़ता है, उनके लिए कोपोलिमर पीओएम अधिक उपयुक्त है। कार के इंटीरियर या इलेक्ट्रॉनिक हाउसिंग में इसकी भूमिका तनाव को सहन करने और ठोस बने रहने की इसकी क्षमता को दर्शाती है। कार के इंटीरियर के पुर्जे विशेष रूप से इसकी मौसम प्रतिरोधकता और मजबूती का उपयोग करते हैं।

होमोपॉलिमर पीओएम की तन्यता शक्ति कोपॉलिमर की तुलना में अधिक होती है।.सत्य

होमोपॉलिमर पीओएम अपनी उत्कृष्ट तन्यता और झुकने की क्षमता के लिए प्रसिद्ध है।.

कोपोलिमर पीओएम उच्च तापमान वाले अनुप्रयोगों के लिए बेहतर है।.असत्य

होमोपॉलिमर पीओएम का गलनांक अधिक होता है, जिससे यह बेहतर ताप प्रतिरोधक क्षमता प्रदान करता है।.

पीओएम के लिए मोल्ड डिजाइन में किन बातों का ध्यान रखना महत्वपूर्ण है ?

पीओएम प्लास्टिक से काम करते समय सुचारू उत्पादन और उत्कृष्ट परिणाम प्राप्त करने के लिए आकार निर्माण महत्वपूर्ण बना रहता है

पीओएम के लिए मोल्ड डिजाइन में महत्वपूर्ण बातों में उपयुक्त मोल्ड सामग्री का चयन करना, प्रभावी शीतलन प्रणाली सुनिश्चित करना और दोषों को रोकने के लिए डीमोल्डिंग प्रक्रिया को अनुकूलित करना शामिल है।

सही मोल्ड सामग्री का चयन करना

पीओएम के लिए सांचे बनाते समय , सही सामग्री का चुनाव अत्यंत महत्वपूर्ण है। पीओएम प्रसंस्करण की मांगों को पूरा करने के लिए सांचों में उच्च कठोरता, मजबूती और घिसाव प्रतिरोध वाली सामग्री की आवश्यकता होती है। आमतौर पर पी20 और 718 जैसे स्टील विकल्प उपलब्ध होते हैं, जो नाइट्राइड और कठोर किए जाते हैं। 5 लाख से अधिक चक्रों के उत्पादन के लिए, 48-52 एचआरसी तक कठोर किए गए एच13 या एस136 स्टील का सुझाव दिया जाता है।

बेहतर शीतलन के लिए योजना बनाना

शीतलन प्रणाली को इस तरह से डिज़ाइन किया जाता है कि साँचे का तापमान एक समान बना रहे और उत्पाद की गुणवत्ता बेहतर हो। आमतौर पर, शीतलन के लिए पानी का उपयोग किया जाता है और साँचे में सावधानीपूर्वक चैनल बनाए जाते हैं। इन चैनलों का व्यास आमतौर पर 8-12 मिमी होता है, और उत्पाद की दीवार की मोटाई और आकार के आधार पर इनके बीच की दूरी आमतौर पर 20-50 मिमी होती है।.

पानी के समान प्रवाह और अच्छे तापमान नियंत्रण के लिए शीतलन प्रणाली में प्रवेश और निकास बिंदुओं की स्थिति बराबर होनी चाहिए।.

मोल्ड से मिट्टी निकालने की प्रक्रिया में सुधार करना

एक अच्छे मोल्ड डिज़ाइन में विभाजन सतह और रिलीज़ विधि का ध्यान रखना चाहिए ताकि उत्पाद को आसानी से मोल्ड से निकाला जा सके और उसे मुड़ने से बचाया जा सके। विभाजन सतह का चुनाव इस प्रकार किया जाना चाहिए जिससे उत्पाद के स्वरूप और कार्य पर कम से कम प्रभाव पड़े, जबकि मोल्ड से निकालने की विधि उत्पाद के आकार के अनुसार बल को समान रूप से वितरित करे।.

गलनांक तापमान और दबाव को नियंत्रित करना

पीओएम के प्रसंस्करण में तापमान पर कड़ा नियंत्रण आवश्यक है। उदाहरण के लिए, पीओएम -एच के लिए गलनांक 190-230°C होना चाहिए, जबकि पीओएम -के के लिए 190-210°C होना चाहिए। बैक प्रेशर को कम रखना, आदर्श रूप से 200 बार से नीचे, मोल्डिंग के दौरान सामग्री को होने वाले नुकसान को रोकने में सहायक होता है।

उदाहरण: होमोपॉलिमर बनाम कोपॉलिमर पीओएम मोल्ड डिजाइन

होमोपॉलिमर पीओएम आमतौर पर उच्च शक्ति और कठोरता की आवश्यकता वाले कार्यों के लिए उपयोग किए जाते हैं, जबकि कोपॉलिमर पीओएम बेहतर प्रभाव प्रतिरोध और ताप स्थिरता की आवश्यकता वाले स्थानों के लिए उपयुक्त होते हैं। यह अंतर मोल्ड डिजाइन को निर्देशित करता है, शीतलन चैनलों के चयन से लेकर उपयुक्त रिलीज विधियों के चुनाव तक।.

उदाहरण के लिए, मोल्ड सामग्री के विकल्प इस बात पर निर्भर कर सकते हैं कि आप उच्च-प्रदर्शन वाले यांत्रिक पुर्जे डिजाइन कर रहे हैं या ऐसी चीजें जिन्हें अधिक लचीलेपन की आवश्यकता है।.

पीओएम इंजेक्शन मोल्डिंग विधियों की दक्षता और गुणवत्ता को प्रभावित कर सकते हैं

पीओएम के लिए 8-12 मिमी व्यास के शीतलन चैनल की आवश्यकता होती है।.सत्य

पीओएम के लिए शीतलन प्रणाली में आमतौर पर 8-12 मिमी चौड़ाई वाले चैनल का उपयोग किया जाता है।.

POM-H, POM-K की तुलना में कम तापमान पर पिघलता है।.असत्य

POM-H को POM-K की तुलना में अधिक गलनांक ऊष्मा (190-230°C) की आवश्यकता होती है।.

पीओएम इंजेक्शन मोल्डिंग में कूलिंग सिस्टम को कैसे अनुकूलित किया जाए

पीओएम में शीतलन प्रणालियों का अत्यधिक महत्व है । उत्पाद की गुणवत्ता और दक्षता बढ़ाने के लिए इन्हें बेहतर बनाएं।

पीओएम में कूलिंग सिस्टम को अनुकूलित करने के लिए , उत्पाद के आकार और माप के अनुसार कूलिंग जलमार्गों को डिज़ाइन करें, जिससे मोल्ड का तापमान एकसमान बना रहे। 8-12 मिमी व्यास वाले जल चैनलों का उपयोग करें, जो 20-50 मिमी की दूरी पर हों, और पानी के समान प्रवाह के लिए इनलेट और आउटलेट को सममित रूप से स्थापित करें।

इंजेक्शन मोल्डिंग में शीतलन प्रणालियों का महत्व

पीओएम इंजेक्शन मोल्डिंग में अच्छे कूलिंग सिस्टम बेहद महत्वपूर्ण होते हैं उत्पाद की गुणवत्ता । एक सुनियोजित कूलिंग सेटअप मोल्ड के तापमान को एक समान बनाए रखता है। इससे चक्र समय कम होता है और ढाले गए पुर्जों का आकार स्थिर रहता है।

कुशल शीतलन चैनलों का डिजाइन तैयार करना

पीओएम के लिए कूलिंग डिज़ाइन करते समय उत्पाद के आकार और माप का ध्यान रखें । कूलिंग चैनलों का व्यास 8-12 मिमी होना चाहिए। दीवार की मोटाई और संरचना के आधार पर, चैनल 20-50 मिमी की दूरी पर होने चाहिए। इससे मोल्ड में तापमान एक समान बना रहता है, जिससे टेढ़ापन या सिकुड़न जैसी समस्याएं नहीं होतीं।

सममित प्रवेश और निकास स्थान

मोल्ड में प्रवेश और निकास द्वार सममित रूप से स्थित होने चाहिए। यह व्यवस्था शीतलन जल के समान प्रवाह में सहायक होती है, जिससे मोल्ड का तापमान हर जगह एक समान बना रहता है। एकसमान तापमान उत्पाद की एकरूपता बनाए रखने में मदद करता है और संभावित समस्याओं को कम करता है।

मोल्ड की दीर्घायु के लिए सामग्री का चयन

सही मोल्ड सामग्री का चयन शीतलन की प्रभावशीलता को प्रभावित करता है। P20 नाइट्राइड स्टील जैसी मजबूत सामग्रियां बेहतर काम करती हैं क्योंकि वे घिसाव प्रतिरोधी होती हैं और लंबे समय तक चलती हैं। 5 लाख से अधिक वस्तुओं के उत्पादन के लिए मोल्डों के लिए, 48-52HRC तक कठोर की गई H13 या S136 जैसी सामग्रियां उपयुक्त होती हैं। ये बार-बार गर्म और ठंडा होने की प्रक्रिया को सहन कर सकती हैं।.

तापमान प्रबंधन में जल परिसंचरण की भूमिका

जल शीतलन अक्सर पीओएम इंजेक्शन मोल्डिंग में मददगार होता है क्योंकि इसमें ऊष्मा को दूर करने की क्षमता होती है। शीतलन चैनलों से होकर बहने वाला जल अतिरिक्त ऊष्मा को दूर कर देता है, जिससे पीओएम -एच और पीओएम -के प्रकारों के लिए प्रसंस्करण तापमान आदर्श बना रहता है। इससे न केवल प्रक्रिया की दक्षता है , बल्कि उत्पाद की सतह की उच्च गुणवत्ता भी सुनिश्चित होती है।

सममित प्रवेश द्वार मोल्ड के तापमान को एक समान बनाए रखते हैं।.सत्य

सममितीय इनलेट प्लेसमेंट एकसमान जल प्रवाह सुनिश्चित करता है, जिससे तापमान स्थिर बना रहता है।.

सर्वोत्तम परिणामों के लिए कूलिंग चैनल 15 मिमी की दूरी पर होने चाहिए।.असत्य

बेहतर कूलिंग के लिए चैनल 20-50 मिमी की दूरी पर होने चाहिए। 15 मिमी पर्याप्त नहीं है।.

निष्कर्ष

पीओएम की विस्तृत जानकारी प्राप्त करें । बेहतर उत्पाद गुणवत्ता और प्रदर्शन के लिए इन सिद्धांतों पर विचार करें। आज ही शुरू करें!

-

जानिए उत्पाद की गुणवत्ता और दक्षता के लिए शीतलन प्रणाली क्यों महत्वपूर्ण है: इंजेक्शन मोल्ड की शीतलन प्रक्रिया में खामी के कारण लगभग हमेशा ही पुर्जों में दोष उत्पन्न होते हैं, जिन्हें दोबारा बनाने या फेंकने की आवश्यकता होती है। शीतलन प्रक्रिया… ↩

-

जानिए कैसे शीतलन की एकरूपता मोल्ड किए गए उत्पादों में दोषों को रोकती है: इंजेक्शन मोल्डिंग में तापमान नियंत्रण अत्यंत महत्वपूर्ण है क्योंकि यह मोल्ड किए गए भागों की गुणवत्ता, स्थिरता और चक्र समय को सीधे प्रभावित करता है… ↩

-

जानिए कैसे जल परिसंचरण दक्षता और उत्पाद की गुणवत्ता को बढ़ाता है। जल-शीतित प्रणाली का एक अन्य लाभ यह है कि यह वायु-शीतित प्रणाली की तुलना में कार्बन उत्सर्जन को कम करती है।. ↩