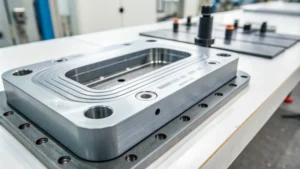

ठीक है, अब एक और गहन अध्ययन के लिए तैयार हैं? आज हम इंजेक्शन मोल्डिंग में आने वाली उन परेशान करने वाली फ्यूजन लाइनों से निपटेंगे।.

हाँ। खासकर अगर आप वाकई उन हिस्सों को एकदम सही दिखाना चाहते हैं।.

बिल्कुल सही। साथ ही, यह भी सुनिश्चित करना जरूरी है कि वे मजबूत भी हों।.

जी हाँ, बिल्कुल। यह एक विस्तृत विषय है। वास्तव में, हमारे पास यहाँ कुछ बहुत ही गहन तकनीकी जानकारी है।.

ओह बढ़िया।.

मोल्ड डिजाइन किस तरह से फ्यूजन लाइनों को प्रभावित कर सकता है, इस बारे में सब कुछ। एक तरह से रहस्य को उजागर करने जैसा।.

मतलब, एक बेहतर अंतिम उत्पाद।.

बिल्कुल।

जैसे कि चिकना और मजबूत।.

बिल्कुल सही। पहले से ज़्यादा चिकना, ज़्यादा मज़बूत, सब कुछ।.

बहुत बढ़िया। अच्छा, इससे पहले कि हम ज़्यादा पेचीदा बातों में पड़ें, क्या आप ज़रा एक पल के लिए पीछे जा सकते हैं? आखिर फ़्यूज़न लाइनें होती क्या हैं? ये इतनी झंझट वाली क्यों होती हैं?

ज़रूर। ठीक है, तो सोचिए कि पिघला हुआ प्लास्टिक आपके सांचे में बह रहा है। ठीक है।.

ठीक है।

जैसे-जैसे सांचा भरता जाता है, गर्म प्लास्टिक की वो सारी अलग-अलग धाराएँ आपस में मिल जाती हैं। और जहाँ वो मिलती हैं, वही आपकी फ़्यूज़न लाइन होती है। अब, हमें ये लाइनें इसलिए पसंद नहीं आतीं क्योंकि ये अक्सर जोड़ की तरह दिखती हैं। और इससे भी बुरा, ये कमज़ोर बिंदु भी हो सकती हैं।.

ओह दिलचस्प।.

यह लगभग एक फॉल्ट लाइन की तरह है जिससे टूटना आसान हो जाता है।.

तो बात सिर्फ इतनी नहीं है कि वे देखने में खराब लगते हैं, बल्कि यह एक संरचनात्मक समस्या भी है।.

बिल्कुल।

समझ गया। अब, हमारे पास जो शोध है, वह कहता है कि गेट की स्थिति उन लाइनों को नियंत्रित करने में वास्तव में महत्वपूर्ण है। यह कैसे काम करता है?

अच्छा, उस गेट को पिघले हुए प्लास्टिक की शुरुआती लाइन की तरह समझो। ठीक है।.

हाँ।

यह निर्धारित करता है कि प्लास्टिक सांचे से कैसे प्रवाहित होगा।.

हाँ।

और इसी से यह निर्धारित होता है कि वे प्रवाह कहाँ मिलेंगे।.

ठीक है। बात समझ में आ गई।.

मान लीजिए आपके पास एक साधारण मोल्ड है जिसके ठीक बीच में एक सिंगल गेट है।.

ठीक है।

प्लास्टिक समान रूप से बाहर निकलेगा, ठीक वैसे ही जैसे आप पानी में रंग की एक बूंद डालते हैं।.

ठीक है। हाँ।.

तो ऐसे में, आदर्श रूप से, वे प्रवाह उस हिस्से के किनारों पर मिलते हैं जहाँ आप वास्तव में इसे देख नहीं पाएंगे, है ना?

ठीक है। नज़र से दूर, मन से दूर।.

बिल्कुल सही। इससे समस्या होने की संभावना कम है, लेकिन जटिल आकृतियों के मामले में यह स्पष्ट रूप से अधिक मुश्किल हो जाता है।.

हाँ, मैं समझ सकता हूँ।.

तो फिर आपको कई गेटों की आवश्यकता हो सकती है।.

हाँ।

और यहीं से मामला और भी जटिल हो जाता है।.

क्योंकि तब कई धाराएँ एक ही जगह पहुँचने की कोशिश करेंगी। बिल्कुल सही। सारा मामला यह सुनिश्चित करने का है कि वे सभी एक ही समय पर अंतिम बिंदु पर पहुँचें। आपको यह सुनिश्चित करना होगा कि प्रत्येक द्वार पर दबाव और तापमान संतुलित हों ताकि वे सभी समान रूप से मिलें, और इसी तरह आप संलयन रेखाओं को कम कर सकते हैं।.

इसलिए यह उस प्रवाह की रणनीति बनाने के बारे में है।.

बिल्कुल।

समझ गया। तो गेट प्लेसमेंट। सब कुछ प्रवाह के बारे में है। अब, शोध धावक प्रणालियों पर भी प्रकाश डालता है। वे सब क्या हैं?

इसे चैनलों के उस जाल के रूप में समझें जो पिघले हुए प्लास्टिक को गेट से उन कैविटीज़ तक पहुंचाता है, जहां असल में पार्ट आकार लेता है। तो यह मोल्ड के हाईवे सिस्टम की तरह है।.

ठीक है। दिलचस्प।.

उन रनर्स का आकार और बनावट, प्लास्टिक के सुचारू प्रवाह में बहुत बड़ा अंतर पैदा करता है।.

तो आप प्रतिरोध को कम करने की बात कर रहे हैं, जैसे कि ट्रैफिक जाम से बचने के लिए सड़कों को डिजाइन करना।.

जी हाँ, बिल्कुल। और एक महत्वपूर्ण बात यह सुनिश्चित करना है कि प्लास्टिक के गुजरने के दौरान ऊष्मा का नुकसान कम से कम हो, क्योंकि ठंडा होने पर प्रवाह बदल जाता है, और इससे संलयन रेखाएं बढ़ सकती हैं।.

अच्छा, ठीक है। तो इसे ठंडा होने से कैसे रोका जाए? दरअसल, इस शोध में जिन तकनीकों की बात की गई है, उनमें से एक है आयताकार रनर की जगह गोल रनर का इस्तेमाल करना।.

ओह, दिलचस्प। इससे क्या फर्क पड़ता है?

यह सब सतह क्षेत्र पर निर्भर करता है। गोल आकार में, आयताकार आकार की तुलना में ठंडे सांचे के संपर्क में आने वाला सतह क्षेत्र कम होता है। इसलिए ऊष्मा का क्षय कम होता है।.

ठीक है, ठीक है। तो गोल रनर अधिक संतुलित प्रवाह प्रदान करते हैं।.

बिल्कुल।

समझ गया। अब, इसमें कुछ ऐसा भी है जिसे वे ठंडी सामग्री गुहाएँ कह रहे हैं।.

हाँ, बिल्कुल। ये तो वाकई कमाल की चीज़ें हैं। ये तो मानो धावक को अपराधबोध दिलाने वाले छोटे-छोटे जाल की तरह हैं।.

ठीक है।

और उनका काम आने वाली ठंडी सामग्री के पहले छोटे से टुकड़े को पकड़ना है।.

ओह, मैं समझ गया। और यह इतना महत्वपूर्ण क्यों है?

क्योंकि अगर वह ठंडा पदार्थ कैविटी में चला जाता है, तो वह उसके पीछे आने वाले गर्म प्लास्टिक के सुचारू प्रवाह को बाधित कर देता है। और इसी वजह से, आप जानते हैं, और अधिक फ्यूजन लाइनें बन जाती हैं।.

यह एक फिल्टर की तरह है जो मुख्य प्रवाह की रक्षा करता है।.

हां, और ये छोटे-छोटे छेद, इनका आकार बिल्कुल सटीक होना चाहिए ताकि ये शुरुआती ठंडे पदार्थ की मात्रा और इंजेक्शन चक्र की अवधि के अनुरूप हों। अन्यथा, ये ठीक से काम नहीं करेंगे।.

बात समझ में आती है। सही संतुलन बनाना ज़रूरी है। तो हमने गेट प्लेसमेंट पर चर्चा कर ली है। हमने रनर सिस्टम पर भी नज़र डाल ली है। इस फ्यूजन लाइन की लड़ाई में आगे क्या होगा?

ठीक है, अब बारी है मन की भड़ास निकालने की। यह शायद कोई बड़ी बात न लगे, लेकिन मन की भड़ास निकालना सचमुच आपकी पूरी प्रक्रिया को सफल या असफल बना सकता है।.

ओह, सच में? ठीक है, मैं सुनने के लिए तैयार हूँ। भड़ास निकालना आखिर क्या होता है, और यह इतना महत्वपूर्ण क्यों है?

इसे ऐसे समझिए कि सांचे को सांस लेने की जरूरत होती है। जब आप प्लास्टिक डालते हैं, तो उसके अंदर पहले से ही हवा होती है जिसे बाहर निकलना जरूरी होता है। और अगर हवा बाहर नहीं निकल पाती, तो छोटे-छोटे हवा के बुलबुले या धब्बे बन जाते हैं, या कभी-कभी सांचा पूरी तरह भरता ही नहीं है। यह सब गड़बड़ हो जाता है। इसलिए हवा निकलने के लिए अच्छी वेंटिलेशन जरूरी है। इसी से आपको एक साफ-सुथरा पार्ट मिलता है।.

ठीक है। यह कमरे में हवा आने देने के लिए खिड़की खोलने जैसा है।.

बिल्कुल।

मुझे समझ आ रहा है कि यह महत्वपूर्ण क्यों होगा। तो वे असल में यह कैसे करते हैं? फफूंद को हवा कैसे पहुंचाते हैं?

खैर, एक तरीका यह है कि सांचे में इन छोटे-छोटे छेदों को मशीन से बनाया जाए।.

अरे वाह।

आमतौर पर सांचा सबसे आखिर में भरता है, जैसे कि कोनों में या किनारों के आसपास।.

ठीक है। तो प्लास्टिक के अंदर आने पर हवा उन वेंटों की ओर धकेल दी जाती है।.

बिल्कुल सही। जैसे कोई प्रेशर वाल्व हो। एक और बहुत ही बढ़िया तकनीक है जिसमें वे एक विशेष प्रकार के स्टील का उपयोग करते हैं जो गैस को तो गुजरने देता है, लेकिन प्लास्टिक को नहीं।.

वाह! ये तो कमाल है!.

हां, यह हवा के लिए एकतरफा दरवाजे की तरह है।.

अजीब बात है। लेकिन मुझे लगता है कि मोल्ड को हवा देने का तरीका शायद इस बात पर निर्भर करता है कि आप किस तरह का प्लास्टिक इस्तेमाल कर रहे हैं वगैरह।.

जी हां, बिल्कुल। और यह सिर्फ वेंट लगाने की जगह पर निर्भर नहीं करता। उनकी लंबाई और गहराई भी मायने रखती है। प्लास्टिक, इस्तेमाल होने वाले दबाव और यहां तक कि सांचे की समग्र बनावट को ध्यान में रखते हुए, इन सभी चीजों की सावधानीपूर्वक गणना करनी पड़ती है।.

तो फिर, बात वही है संतुलन खोजने की, है ना?

बिल्कुल सही। अगर मोल्ड बहुत छोटा होगा तो काम नहीं करेगा। अगर बहुत बड़ा होगा तो प्लास्टिक लीक होने और आपके पार्ट को खराब करने का खतरा रहेगा। सारा खेल सही आकार ढूंढने का है। यहीं पर एक अच्छे मोल्ड डिज़ाइनर की असली भूमिका आती है। उन्हें पता होता है कि इसे एकदम सही कैसे बनाया जाए।.

ठीक है, यह बात समझ में आती है। तो हमने गेट और रनर के ज़रिए प्रवाह को नियंत्रित करने की बात की। हमने वेंटिंग के ज़रिए हवा बाहर निकालने की बात की। इन संलयन रेखाओं से छुटकारा पाने के लिए हम और क्या कर सकते हैं? शोध में आंतरिक मोल्ड संरचनाओं नामक एक चीज़ का ज़िक्र है।.

अब, यहीं से असली दिलचस्प बात शुरू होती है। बात सिर्फ पिघले हुए प्लास्टिक के बहाव को नियंत्रित करने की नहीं है। हम सांचे के अंदर भी इसे नियंत्रित कर सकते हैं।.

वाह। ठीक है।.

ये एक शहर बनाने जैसा है, है ना? आप गाड़ियों को जहाँ चाहे वहाँ जाने नहीं देंगे। आपको सड़कें बनानी होंगी, चौराहे बनाने होंगे, यातायात को नियंत्रित करना होगा। हम मोल्ड के अंदर प्लास्टिक के साथ भी कुछ ऐसा ही कर सकते हैं।.

ठीक है, अब मुझे समझ आने लगा है। तो आप वहां असल में किस तरह की चीजें कर सकते हैं?

उदाहरण के लिए, फ्लो गाइड ब्लॉक नामक चीज़ें होती हैं। ये मूल रूप से मोल्ड के अंदर ब्लॉक होते हैं जो अवरोधक के रूप में कार्य करते हैं, यह सुनिश्चित करते हुए कि प्लास्टिक वहीं जाए जहाँ आप उसे भेजना चाहते हैं।.

तो ये उन छोटे-छोटे डिवाइडर की तरह हैं जो एयरपोर्ट की सुरक्षा लाइनों में लगे होते हैं।.

जी हाँ, बिल्कुल। और याद है हमने कैसे बात की थी कि रोल की हुई सामग्री की खुरदरापन उसके बहाव को कैसे प्रभावित करती है? तो, आप इसे मोल्ड के अंदर भी कर सकते हैं।.

वाह! तो आप कुछ हिस्सों को चिकना और कुछ को खुरदरा बना सकते हैं, ताकि प्लास्टिक को नियंत्रित किया जा सके।.

बिल्कुल सही। और यह बहुत उपयोगी है। जब आपके पास कोई जटिल सांचा हो, तो आपको यह सुनिश्चित करना होगा कि प्लास्टिक हर छोटे कोने और दरार में ठीक से पहुंच रहा हो।.

ठीक है। यह तो मुझे हैरान कर रहा है। यह तो मानो एक छोटी सी दुनिया ही है। लेकिन आपको कैसे पता चलेगा कि कहाँ चीज़ों को सहज बनाना है और कहाँ खुरदरा?

हमारे पास ऐसे सिमुलेशन और उपकरण हैं जो हमें यह अनुमान लगाने में मदद करते हैं कि प्लास्टिक किस तरह बहेगा। हम यह देख सकते हैं कि यह कहाँ जाएगा, और हमें कहाँ समायोजन करने की आवश्यकता हो सकती है।.

वाह! ये तो बहुत ही हाई-टेक है। तो आपका मतलब है कि रनर में एक तेज मोड़ भी गड़बड़ कर सकता है?

हाँ। आपको हर छोटी से छोटी बात का ध्यान रखना होगा। उन नुकीले कोनों की वजह से प्लास्टिक की गति धीमी हो सकती है, रुकावटें आ सकती हैं, और इससे सब कुछ गड़बड़ हो जाता है।.

ठीक है। बात सिर्फ बड़ी तस्वीर की नहीं है। रास्ते में आने वाले छोटे-छोटे उतार-चढ़ाव भी मायने रखते हैं।.

बिल्कुल सही। और आपको यह भी सोचना होगा कि पाइप और वेंटिलेशन एक साथ कैसे काम करते हैं। अच्छी तरह से डिज़ाइन किया गया पाइप प्रवाह को सुचारू बनाए रखता है। दबाव कम होता है, जिससे वेंटिलेशन बेहतर काम करता है।.

तो वे सब एक दूसरे पर निर्भर करते हैं।.

बिल्कुल सही। ऐसा लगता है कि आपको सभी प्रणालियों को एक साथ मिलकर काम करने की आवश्यकता है।.

हाँ। वाह। ठीक है, तो हमने यहाँ काफी कुछ कवर कर लिया है। गेट प्लेसमेंट, रनर्स वेंटिंग, आंतरिक संरचनाएँ। सोचने के लिए बहुत कुछ है। लेकिन श्रोता को एक पल के लिए याद दिला दें, तो यहाँ मुख्य बात क्या है? ये सब बातें क्यों मायने रखती हैं?

असल में बात यहीं आकर रुकती है। सांचे को डिजाइन करने में छोटी से छोटी बात भी, अंततः बनने वाले पुर्जे की गुणवत्ता में बहुत बड़ा अंतर ला सकती है।.

सही सही।.

अगर आप इन सभी हिस्सों के आपस में काम करने के तरीके को अच्छी तरह समझ लें, जैसे कि गेट की स्थिति, रनर सिस्टम, वेंटिंग, और यहां तक कि मोल्ड के अंदर क्या हो रहा है, तो आप फ्यूजन लाइनों को काफी हद तक कम कर सकते हैं। और फिर आपको ऐसे पार्ट्स मिलेंगे जो न केवल मजबूत होंगे, बल्कि दिखने में भी बहुत बेहतर होंगे।.

हाँ। यह चीजों को अगले स्तर पर ले जाने जैसा है। और आपने पहले बताया था कि आप किस तरह का प्लास्टिक इस्तेमाल कर रहे हैं, यह भी मायने रखता है, और आप इंजेक्शन मोल्डिंग मशीन को कैसे सेट करते हैं, यह भी महत्वपूर्ण है।.

ओह, जी हाँ, बिल्कुल। सब कुछ आपस में जुड़ा हुआ है। मेरा मतलब है, सामग्री खुद एक बहुत बड़ा कारक है। सही कहा। अलग-अलग प्लास्टिक सांचे में अलग-अलग तरह से व्यवहार करते हैं। जैसे, उसकी मोटाई, पिघलने के लिए आवश्यक तापमान, ठंडा होने की गति, ये सभी कारक इस बात पर असर डालते हैं कि वह कितनी अच्छी तरह बहता है और आपस में कैसे जुड़ता है।.

उदाहरण के लिए, एक प्रकार के प्लास्टिक के लिए जो सांचा एकदम सही है, वह दूसरे प्रकार के प्लास्टिक के लिए उतना अच्छा काम नहीं कर सकता है।.

बिल्कुल।

हाँ।

आपको हर सामग्री के लिए डिज़ाइन को अनुकूलित करना होगा। इसके अलावा, मशीन में कई सेटिंग्स होती हैं, जैसे प्लास्टिक को इंजेक्ट करने के लिए इस्तेमाल किया जाने वाला दबाव, उसकी गति, और यहां तक कि मोल्ड का तापमान भी। ये सभी चीजें फ्यूजन लाइनों के निर्माण को प्रभावित कर सकती हैं।.

तो, भले ही आपका सांचा पूरी तरह से सही ढंग से डिजाइन किया गया हो, फिर भी अगर आप मशीन नहीं चला रहे हैं तो चीजें गड़बड़ हो सकती हैं। है ना?

बिल्कुल सही। सब कुछ ठीक से तालमेल बिठाकर काम करो।.

ठीक है। और मुझे लगता है कि यहाँ के शोध में श्यानता नामक किसी चीज़ के बारे में भी बात की गई थी।.

सही।

क्या आप समझा सकते हैं कि यह क्या है?

तो श्यानता मूल रूप से यह बताती है कि कोई तरल कितना गाढ़ा है, वह बहने का कितना प्रतिरोध करता है। शहद के बारे में सोचिए।.

सही।

यह गाढ़ा है। यह धीरे बहता है। पानी बहुत आसानी से बहता है। इसलिए यदि आप उच्च चिपचिपाहट वाला प्लास्टिक इस्तेमाल कर रहे हैं, तो यह उतनी अच्छी तरह से नहीं बहेगा। और इससे वे संलयन रेखाएं और खराब हो सकती हैं।.

दिलचस्प। तो प्लास्टिक की मोटाई भी फर्क डालती है। तापमान का क्या? क्या उसका भी कोई असर होता है?

ओह, जी हाँ, बिल्कुल। उच्च गलनांक तापमान आमतौर पर बेहतर प्रवाह और संलयन का संकेत देता है क्योंकि प्लास्टिक तरल पदार्थ की तरह होता है।.

समझ में आता है।

लेकिन आपको इसे ज्यादा गर्म होने से बचाना होगा। ज्यादा गर्म होने पर प्लास्टिक खराब हो सकता है। इसलिए सही तापमान का पता लगाना जरूरी है।.

ठीक है। इतना गर्म कि पानी बह सके, लेकिन बहुत ज्यादा गर्म नहीं। ठंडा करने के बारे में क्या? मुझे लगता है कि शोध में इस पर भी चर्चा हुई थी।.

हाँ, बिल्कुल। ठंडा होने की दर बहुत महत्वपूर्ण है। इससे पता चलता है कि सांचे में डालने के बाद प्लास्टिक कितनी जल्दी ठंडा होता है। धीमी गति से ठंडा होने पर आमतौर पर फ्लो फॉर्म्स को आपस में अच्छी तरह घुलने-मिलने का समय मिल जाता है, जिससे रेखाएं कम दिखाई देती हैं।.

तो यह एक तरह से उसे ठीक से स्थिर होने और संबंध बनाने का मौका देने जैसा है।.

बिल्कुल सही। और हम सांचे का तापमान बदलकर शीतलन दर को नियंत्रित भी कर सकते हैं।.

ओह बढ़िया।.

सांचा जितना गर्म होगा, ठंडा होने में उतना ही अधिक समय लगेगा; सांचा जितना ठंडा होगा, ठंडा होने की प्रक्रिया उतनी ही तेज होगी।.

दिलचस्प। तो आप मोल्ड के तापमान का वाकई में फायदा उठा सकते हैं। ठीक है, आखिरी बात। इंजेक्शन का दबाव और गति, क्या ये भी मायने रखते हैं?

ओह, जी हाँ, बिल्कुल। इंजेक्शन प्रेशर वह बल है जिसका उपयोग आप प्लास्टिक को सांचे में धकेलने के लिए करते हैं।.

ठीक है।

अधिक दबाव से इसे तेजी से भरने में मदद मिल सकती है, लेकिन बहुत अधिक दबाव से वास्तव में वे संलयन रेखाएं और खराब हो सकती हैं।.

अरे वाह।

इसलिए आपको सही मात्रा में दबाव और इंजेक्शन की गति का पता लगाना होगा। प्रवाहपूर्ण इन्फ्यूजन के लिए धीमी गति आमतौर पर बेहतर होती है। इससे प्लास्टिक को समान रूप से फैलने और सुचारू रूप से जलने के लिए अधिक समय मिलता है।.

सही।

लेकिन धीमी गति से इंजेक्शन लगाने का मतलब यह भी है कि प्रत्येक भाग को बनाने में अधिक समय लगता है। इसलिए यह एक तरह का समझौता है।.

हाँ, मैं समझ सकता हूँ। तो ये सब अलग-अलग चीजें एक तरह से संतुलन बनाने जैसा है।.

बिल्कुल।

हाँ।

और यहीं पर एक कुशल मोल्ड डिजाइनर काम आता है, वे जानते हैं कि सर्वोत्तम संभव परिणाम प्राप्त करने के लिए हर चीज को ठीक से कैसे समायोजित किया जाए।.

तो बात सिर्फ बुनियादी बातों को जानने की नहीं है। बात यह समझने की है कि वास्तविक दुनिया में ये सब चीजें एक साथ कैसे काम करती हैं।.

हाँ, बिल्कुल। बात बड़े परिप्रेक्ष्य को देखने की है। आप जानते हैं, जब हमने शुरुआत की थी, तब हम फ्यूजन लाइनों को दुश्मन की तरह देखते थे, लेकिन अब मुझे लगता है कि यह उससे कहीं बढ़कर है। बात यह समझने की है कि इन सभी अलग-अलग चीजों का उपयोग करके कुछ वाकई अद्भुत कैसे बनाया जाए।.

हाँ, मैं इससे सहमत हूँ। हम सिर्फ़ समस्या की पहचान करने से कहीं आगे बढ़ चुके हैं। हम इस बारे में बात कर रहे हैं कि पूरी प्रक्रिया में महारत कैसे हासिल की जाए।.

और यह ऐसी चीज है जिसे सीखना कभी बंद नहीं होता। आप जानते हैं, हमेशा नई-नई चीजों को बेहतर बनाने के तरीके होते हैं।.

बिल्कुल। तो जो भी लोग इसे सुन रहे हैं, अगर आप इंजेक्शन मोल्डिंग में अपनी कुशलता बढ़ाना चाहते हैं, तो याद रखें, बारीकियों पर ध्यान दें। सीखें कि ये सभी चीजें एक साथ कैसे काम करती हैं, और अपनी कुशलता को बेहतर बनाने का प्रयास कभी न छोड़ें।.

सीखते रहिए और आगे बढ़ते रहिए। प्लास्टिक इंजेक्शन मोल्डिंग और रनर सिस्टम के बारे में जानने के लिए बहुत कुछ है। आप जो कुछ भी जानेंगे उससे आप हैरान रह जाएंगे।.

हाँ, मुझे पता है। मैंने आज बहुत कुछ सीखा है, इसलिए हमारे साथ इस गहन अध्ययन में समय देने के लिए धन्यवाद।.

मुझे बहुत खुशी हुई। मुझे उम्मीद है कि सभी लोग इस विषय में खोजबीन जारी रखेंगे। सीखने के लिए बहुत कुछ है।.

और आप सभी श्रोताओं को हमारे साथ जुड़ने के लिए धन्यवाद। अगली बार फिर मिलेंगे।