आप सभी का फिर से स्वागत है। आज हम एक ऐसे विषय पर चर्चा करेंगे जिसके बारे में आपमें से कई लोग पूछ रहे हैं: मोल्ड डिज़ाइन। विशेष रूप से, हम मोल्ड के अंदर मौजूद उन चैनलों पर नज़र डालेंगे और देखेंगे कि वे मोल्ड के टिकाऊपन को कितना प्रभावित कर सकते हैं। इस क्षेत्र के एक विशेषज्ञ द्वारा लिखे गए एक लेख से हमें कुछ बेहतरीन जानकारियाँ मिली हैं।

हाँ, यह वाकई दिलचस्प है कि मोल्ड के समग्र डिज़ाइन पर कितना ध्यान दिया जाता है। लेकिन वे चैनल एक तरह से गुमनाम नायक हैं, जो चुपचाप हर चीज़ को प्रभावित करते हैं।

यह सच है। और इस विशेषज्ञ ने एक प्रोजेक्ट के बारे में एक कहानी सुनाई, जिसमें उन चैनलों में एक छोटी सी डिज़ाइन की खामी के कारण पूरा मोल्ड ही टूट गया। इससे पता चलता है कि छोटी-छोटी बातें भी कितना बड़ा फर्क डाल सकती हैं।

बिल्कुल। और इसमें सबसे अहम भूमिका घिसाव की होती है। पिघला हुआ प्लास्टिक जब भी उन चैनलों से बहता है, तो घर्षण होता है। यह कोई अचानक से होने वाली बड़ी दरार तो नहीं है, लेकिन समय के साथ-साथ लगातार रगड़ लगने से नुकसान तो होता ही है।

ठीक है, तो यह एक धीमी और लगातार होने वाली कटाव प्रक्रिया है। लेकिन इसे और खराब क्या बनाता है? हमें किन बातों पर ध्यान देना चाहिए?

दरअसल, विशेषज्ञ ने टेपर कोणों के बारे में एक बेहद दिलचस्प बात बताई। विशेष रूप से, हाई-स्पीड इंजेक्शन मोल्डिंग में, अगर कोण में ज़रा सा भी अंतर हो, तो घर्षण बहुत बढ़ सकता है। दरअसल, उन्होंने कहा कि कुछ डिग्री का अंतर भी लगभग 20% अधिक घर्षण पैदा कर सकता है, जिससे ज़ाहिर है कि घिसाव तेज़ी से होता है।

20%? वाह! यह तो बहुत बड़ी बढ़ोतरी है। मुझे यकीन है कि आगे चलकर इससे आपको अच्छा खासा मुनाफा भी होगा।

बिल्कुल। ज़रा सोचिए। ज़्यादा घिसावट का मतलब है ज़्यादा रखरखाव, जिससे उत्पादन में देरी हो सकती है, और फिर सांचे को आपकी इच्छा से पहले ही बदलना पड़ सकता है।

हाँ, कोई भी ऐसा नहीं चाहता। इसलिए टेपर एंगल को सही रखना बेहद ज़रूरी है। इस टूट-फूट में और क्या योगदान देता है?

एक और महत्वपूर्ण कारक सतह की खुरदरापन है। यदि चैनल की सतह चिकनी नहीं है, तो प्लास्टिक के गुजरने पर घर्षण बढ़ जाता है। और ये छोटी-छोटी खामियां कणों को फंसा सकती हैं, जिससे घिसाव और भी बढ़ जाता है।

यह बात समझ में आती है। तो, सिर्फ़ चैनल का आकार ही नहीं, बल्कि उसकी बनावट भी मायने रखती है। अब, इस थर्मल फटीग (ऊष्मीय थकान) के बारे में क्या? सच कहूँ तो, यह कुछ-कुछ साइंस फिक्शन जैसा लगता है।

यह जितना नाटकीय लगता है, उतना है नहीं, लेकिन उतना ही महत्वपूर्ण है। ज़रा सोचिए। इंजेक्शन प्रक्रिया के दौरान वह सांचा लगातार गर्म होता है, फिर ठंडा होता है, फिर गर्म होता है, फिर ठंडा होता है। और समय के साथ, इन सब के कारण सूक्ष्म दरारें बन सकती हैं और संरचना कमजोर हो सकती है।

तो यह सिर्फ एक बड़ा झटका नहीं है, बल्कि उन सभी छोटे-छोटे तनावों का संचय है जो नुकसान पहुंचाते हैं। हम्म। क्या विशेषज्ञ ने इसके कोई विशिष्ट उदाहरण दिए?

हाँ, वे कहते हैं कि कूलिंग सिस्टम का सही तालमेल न होना इस समस्या को और भी बदतर बना सकता है। क्योंकि अगर मोल्ड के कुछ हिस्से दूसरों की तुलना में तेज़ी से ठंडे हो रहे हैं, तो इससे असमान तापीय विस्तार होता है। ठीक है। कल्पना कीजिए कि एक हिस्सा फैल रहा है और दूसरा उसी समय सिकुड़ रहा है। इसी तरह से सूक्ष्म दरारें शुरू होती हैं।

ओह, ठीक है। हाँ, मैं इसे समझ सकता हूँ। ऐसा लगता है जैसे सांचे को लगातार अलग-अलग दिशाओं में खींचा जा रहा हो। और मुझे लगता है कि इसका संबंध चैनल डिज़ाइन से भी है।

बिल्कुल सही। उन चैनलों की लंबाई और बनावट सांचे के अंदर ऊष्मा के फैलाव में महत्वपूर्ण भूमिका निभाती है। उदाहरण के लिए, यदि कोई चैनल बहुत लंबा है, तो प्लास्टिक उसमें से गुजरते समय अधिक ऊष्मा खो देता है, जिससे तापमान का संतुलन बिगड़ जाता है।

आह।.

तो ये पिघले हुए प्लास्टिक की गर्मी और शीतलन प्रणाली के बीच एक नाजुक संतुलन जैसा है। ठीक है। तालमेल होना ज़रूरी है। अब, इस तनाव एकाग्रता के विचार के बारे में क्या? ये थोड़ा डरावना लगता है।

इसे इस तरह समझिए। सांचे में कुछ ऐसे स्थान हो सकते हैं जहां डिजाइन के कारण तनाव बढ़ जाता है, जैसे कोई दरार हो। और समय के साथ, वहीं दरारें पड़ने की संभावना अधिक होती है।

तो ये ठीक वैसे ही है जैसे जूते फिट न होने पर पैरों में दबाव महसूस होता है, है ना?

हाँ, यह अच्छा उदाहरण है। और विशेषज्ञ ने वास्तव में एक विशिष्ट उदाहरण दिया, इंजेक्शन मोल्डिंग मशीन के चैनल और नोजल के बीच संरेखण में गड़बड़ी। यहाँ तक कि यह छोटी सी गड़बड़ी भी एक जगह पर तनाव केंद्रित कर सकती है और बार-बार उपयोग करने के बाद दरारें पैदा कर सकती है।

वाह! तो इतनी छोटी सी चीज भी समय के साथ इतना बड़ा असर डाल सकती है। इससे वाकई पता चलता है कि डिजाइन के हर एक हिस्से में सटीकता कितनी जरूरी है। बिल्कुल सही। हर छोटी से छोटी बात मायने रखती है। और, आप जानते हैं, जब आप इसके बारे में सोचते हैं, तो वे सारी चीजें जिनके बारे में हमने बात की है, घिसावट, थर्मल थकान, तनाव, एकाग्रता, ये सब अलग-अलग नहीं होतीं। सही कहा। ये सब मिलकर धीरे-धीरे लेकिन निश्चित रूप से समय के साथ सांचे को घिसते जाते हैं।

तो यह धीरे-धीरे गिरावट है, जब तक कि आप सक्रिय रूप से इन चीजों को ठीक करने की कोशिश नहीं करते। इसका वास्तविक दुनिया पर क्या प्रभाव पड़ता है, खासकर उन लोगों पर जो हर दिन फफूंद के साथ काम करते हैं?

सबसे पहले तो लागत का ख्याल आता है। मतलब, ज्यादा घिसावट का मतलब है ज्यादा रखरखाव और मरम्मत, जिससे खर्च तेजी से बढ़ता जाता है। और फिर आखिरकार, आपको पूरे सांचे को बदलना पड़ सकता है, जो कि काफी महंगा साबित हो सकता है।

हाँ, इससे बजट पर ऐसा असर पड़ेगा जो कोई नहीं चाहेगा। लेकिन बात सिर्फ पैसे की नहीं है, है ना?

बिलकुल नहीं। आपको उत्पाद की गुणवत्ता के बारे में भी सोचना होगा, क्योंकि सांचा घिसने पर वह पहले की तरह एकसमान और उच्च गुणवत्ता वाले पुर्जे नहीं बना पाता। इसलिए आपको दोष, अनियमितताएं और यहां तक कि आकार में भिन्नताएं भी दिखाई देने लगती हैं।

यह एक ऐसे सटीक औजार की तरह है जो समय के साथ कुंद हो जाता है। और मुझे यकीन है कि कुछ उद्योगों में, ये छोटी-मोटी खामियां भी बहुत बड़ी समस्या बन सकती हैं।

बिल्कुल सही। चिकित्सा उपकरणों या एयरोस्पेस घटकों जैसी चीजों के बारे में सोचें। इनमें बेहद सटीक माप की आवश्यकता होती है। इसलिए यदि सांचा घिस जाए, तो हो सकता है कि आपको ऐसे पुर्जे मिलें जो तय मानकों से थोड़े हटकर हों। और इसके गंभीर परिणाम हो सकते हैं।

ठीक है। इससे बात साफ़ हो जाती है। यह सिर्फ़ कार्यकुशलता की बात नहीं है। यह सुरक्षा और यह सुनिश्चित करने की बात है कि सब कुछ भरोसेमंद तरीके से काम करे। मान लीजिए कि आप किसी मोल्डिंग ऑपरेशन के प्रभारी हैं। आप यह कैसे सुनिश्चित करेंगे कि चैनल डिज़ाइन से जुड़ी इन समस्याओं को गंभीरता से लिया जा रहा है?

यहीं पर सहयोग बेहद महत्वपूर्ण हो जाता है, क्योंकि यह सिर्फ मोल्ड डिजाइनर की जिम्मेदारी नहीं है। आपको मटेरियल इंजीनियर, प्रोडक्शन मैनेजर और यहां तक कि उन ऑपरेटरों से भी सुझाव चाहिए जो दिन-रात उन मोल्डों के साथ काम करते हैं।

तो यह एक वास्तविक टीम प्रयास है। सभी को समग्र स्थिति को समझना होगा। इन टीमों को किन विशिष्ट बातों पर ध्यान देना चाहिए?

अगर आप बिल्कुल नए मोल्ड डिज़ाइन की बात कर रहे हैं, तो आपको कई बातों का ध्यान रखना होगा, जैसे कि इस्तेमाल की जाने वाली सामग्री, उसकी प्रवाह विशेषताएँ, और कूलिंग सिस्टम होल रनर डिज़ाइन के साथ कैसे इंटरैक्ट करेगा। साथ ही, विशिष्ट उपयोग दर को भी न भूलें। आपको कितनी सहनशीलता की आवश्यकता है, अपेक्षित उत्पादन मात्रा क्या है, और यहाँ तक कि मोल्ड जिस वातावरण में काम करेगा, वह भी मायने रखता है।

वाह, ये तो बहुत सारी बातें हैं जिन्हें ध्यान में रखना पड़ता है। और मुझे यकीन है कि नियमित निरीक्षण भी बहुत जरूरी हैं, है ना?

ओह, बिलकुल। समय-समय पर उस फफूंद की स्थिति पर नज़र रखनी होगी, ताकि उसमें किसी भी तरह की टूट-फूट या खराबी का पता चल सके, जो आगे चलकर समस्या बन सकती है। इसे कार की नियमित देखभाल की तरह समझें। छोटी-मोटी समस्याओं को बड़ी खराबी में बदलने से पहले ही ठीक कर लेना कहीं ज़्यादा आसान और सस्ता होता है।

यह बहुत बढ़िया उदाहरण है। तो, प्रतिक्रियाशील होने के बजाय सक्रिय रहना, और तकनीक से अपडेट रहना कैसा रहेगा? मुझे लगता है कि यह भी एक अहम भूमिका निभा सकता है।

बिल्कुल। मोल्ड डिजाइन एक ऐसा क्षेत्र है जो हमेशा बदलता रहता है। सही कहा। हमेशा नए-नए पदार्थ, नई तकनीकें, नए सॉफ्टवेयर और उपकरण आते रहते हैं।

इसलिए निरंतर सुधार का मतलब हमेशा चीजों को बेहतर बनाने के तरीकों की तलाश करना होता है।

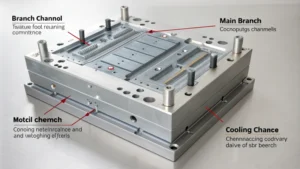

बिल्कुल सही। अब चलिए रनर डिज़ाइन के बारे में थोड़ी बात करते हैं। आप जानते हैं ना, सांचे के अंदर बने वो चैनल जो पिघले हुए प्लास्टिक को उन खांचों तक पहुंचाते हैं जहां पुर्जे बनते हैं।

ठीक है। जैसे सांचे की सड़कें। और मुझे याद है कि विशेषज्ञ ने बताया था कि रनर डिज़ाइन तरल प्लास्टिक के लिए रोलर कोस्टर की योजना बनाने जैसा है।

हाँ, यह बात कहने का अच्छा तरीका है। क्योंकि अगर रनर का डिज़ाइन सुचारू और कुशल नहीं है, तो इससे बहुत ज़्यादा प्रतिरोध पैदा होता है। जैसे कोई रोलर कोस्टर अचानक ब्रेक लगा दे। और इस प्रतिरोध से मोल्ड पर बहुत ज़्यादा दबाव पड़ता है, जिससे वह बहुत तेज़ी से घिस सकता है।

ठीक है, अत्यधिक तनाव। यह थोड़ा तकनीकी हो रहा है। क्या आप इसे थोड़ा विस्तार से समझा सकते हैं?

बिल्कुल। इसे ऐसे समझें जैसे कोई बल किसी वस्तु की एक परत को दूसरी परत के ऊपर खिसकाने की कोशिश कर रहा हो। उदाहरण के लिए, जब पिघला हुआ प्लास्टिक एक पाइप से बह रहा है, तो वह चैनल की दीवारों पर दबाव डाल रहा है। बहाव जितना सहज होगा, उतना ही कम अपरूपण तनाव उत्पन्न होगा। लेकिन कोई भी तीखा मोड़, कोई भी अवरोध, कोई भी खुरदरी सतह, ये सभी इसे बढ़ा देंगे।

इसलिए सारा मामला घर्षण के उन बिंदुओं को कम करने और पिघले हुए प्लास्टिक को यथासंभव सुगम प्रवाह प्रदान करने के बारे में है।

बिल्कुल सही। और विशेषज्ञ ने वास्तव में इसके बारे में एक बहुत ही दिलचस्प कहानी सुनाई। वे एक ऐसे डिज़ाइन पर काम कर रहे थे जिसमें रनर अलग-अलग आकार के थे, इसलिए प्लास्टिक कुछ क्षेत्रों से दूसरों की तुलना में बहुत तेज़ी से बह रहा था।

ओह, मुझे यकीन है कि इससे कुछ समस्याएं हुई होंगी। अधिक प्रवाह वाले क्षेत्रों में अधिक घिसावट हुई होगी।

आपने सही कहा। यह बिलकुल नई सड़क पर गड्ढे ढूंढने जैसा था। आप उम्मीद नहीं करते कि वे वहां होंगे, लेकिन वे बहुत नुकसान पहुंचा सकते हैं।

यह बात बिल्कुल सही है। तो पूरे रनर सिस्टम में एकसमान प्रवाह दर बनाए रखना ही मुख्य बात है। आप वास्तव में इसे कैसे हासिल कर सकते हैं?

वैसे तो, रनर के संतुलित आकार होना एक अच्छी शुरुआत है, लेकिन बात सिर्फ इतनी ही नहीं है। लेआउट, मोड़ों की संख्या, यहां तक कि रनर के अंदर का टेपर कोण भी मायने रखता है। और हां, कूलिंग सिस्टम भी अहम भूमिका निभाता है। अगर रनर ठीक से ठंडे नहीं होते, तो गर्म धब्बे बन सकते हैं, और फिर प्रवाह और दबाव असमान हो जाता है।

फिर से, ऐसा लगता है कि इसमें कई चीजें एक साथ चल रही हैं, शाब्दिक और लाक्षणिक दोनों अर्थों में।

बिल्कुल सही। और इसीलिए डिज़ाइन प्रक्रिया में ऐसे लोगों का होना बहुत ज़रूरी है जो द्रव गतिकी और तापीय प्रबंधन को अच्छी तरह समझते हों। लेकिन इन सब बातों के बावजूद, कुछ बुनियादी चीज़ें हैं जो बड़ा फर्क ला सकती हैं, जैसे सभी गुहाओं के लिए समान भरने का समय निर्धारित करना। यह एक अच्छी शुरुआत है।

ठीक है, तो सभी गुहाएँ पिघले हुए प्लास्टिक से लगभग एक ही दर से भरनी चाहिए। यह इतना महत्वपूर्ण क्यों है?

दरअसल, इससे पूरे सांचे में दबाव संतुलित रखने में मदद मिलती है, क्योंकि अगर कुछ हिस्से दूसरों की तुलना में बहुत तेजी से भर रहे हैं, तो दबाव में असंतुलन आ जाता है, और इससे पुर्जों में खराबी, असमान शीतलन और यहां तक कि सांचे पर भी तनाव आ सकता है।

यह ऐसा है जैसे यह सुनिश्चित करना कि हर किसी को केक का बराबर हिस्सा मिले। है ना? कोई भी ज़रूरत से ज़्यादा नहीं खाएगा। कोई भी भूखा नहीं रहेगा।

बिल्कुल सही। और बात करें तो, सामग्रियों की बात करें तो, हमें इस बारे में बात करनी चाहिए कि मोल्ड के लिए सही सामग्री का चुनाव उसके जीवनकाल पर कितना असर डाल सकता है।

इसलिए यह सिर्फ चैनलों के डिजाइन के बारे में नहीं है, बल्कि यह भी महत्वपूर्ण है कि वे चैनल वास्तव में किस चीज से बने हैं।

सही। क्योंकि अलग-अलग सामग्रियों की मजबूती, तापीय गुण और घिसाव-प्रतिरोध क्षमता अलग-अलग होती है। सांचे के प्रत्येक भाग के लिए सही सामग्री का चुनाव करना अत्यंत महत्वपूर्ण है।

यह कुछ-कुछ घर बनाने के लिए सही निर्माण सामग्री चुनने जैसा है। है ना? आप गगनचुंबी इमारत बनाने के लिए भूसे का इस्तेमाल नहीं करेंगे।

बिल्कुल सही। मोल्ड के उन हिस्सों के लिए जहां बहुत अधिक दबाव पड़ता है, जैसे कि चैनल और रनर, आपको एक ऐसी सामग्री की आवश्यकता होती है जो गर्मी और घर्षण को बिना टूटे सहन कर सके।

तो बात सिर्फ सबसे मजबूत सामग्री ढूंढने की नहीं है, बल्कि उस सामग्री को ढूंढने की है जो उस सांचे के अंदर होने वाली प्रक्रिया के लिए सबसे उपयुक्त हो। क्या विशेषज्ञ के पास कोई विशेष सुझाव थे?

उन्होंने किसी विशिष्ट सामग्री का नाम तो नहीं लिया, लेकिन उन्होंने तापीय स्थिरता और घिसाव प्रतिरोध जैसी बातों पर विशेष जोर दिया। जैसे, तापीय स्थिरता के लिए ऐसी सामग्री चाहिए जो तापमान में होने वाले उतार-चढ़ाव को बिना दरार पड़े या विकृत हुए सहन कर सके। है ना?

बिल्कुल सही। जैसे चूल्हे पर रखा कोई बर्तन जिसे बार-बार गर्म और ठंडा किया जा सकता है और वह टूटता नहीं है।

बिल्कुल सही। और जहां तक घिसाव प्रतिरोध की बात है, तो आपको एक ऐसी सामग्री की आवश्यकता होती है जो पिघले हुए प्लास्टिक के लगातार बहने से होने वाले घर्षण को सहन कर सके।

ऐसा लगता है कि आपको उन निर्णयों को लेने में मदद करने के लिए वास्तव में एक सामग्री विशेषज्ञ की आवश्यकता है।

ओह, बिल्कुल। सामग्री का चयन एक जटिल प्रक्रिया है, और यह एक बार का काम भी नहीं है। सांचे के अलग-अलग हिस्सों के लिए अलग-अलग सामग्रियों की आवश्यकता हो सकती है, यह इस बात पर निर्भर करता है कि उन हिस्सों पर क्या-क्या काम किया जाएगा।

इसलिए एक और क्षेत्र है जहां टीम वर्क बेहद महत्वपूर्ण है। मोल्ड डिजाइनर, मटेरियल इंजीनियर, यहां तक कि वे लोग भी जो वास्तव में फैक्ट्री में मोल्ड के साथ काम करते हैं।

बिल्कुल। अब, व्यावहारिक अनुप्रयोगों में जाने से पहले, मैं उस विषय पर बात करना चाहता हूँ जिस पर हमने पहले चर्चा की थी। रखरखाव।

ठीक है। उन्होंने कहा कि बेहतरीन ढंग से डिजाइन किया गया सांचा भी उचित रखरखाव के बिना लंबे समय तक नहीं टिकेगा।

यह एक कार की तरह है। आपके पास दुनिया का सबसे अच्छा इंजन हो सकता है, लेकिन अगर आप तेल नहीं बदलते और टायरों में हवा का दबाव नहीं देखते, तो वह नहीं चलेगी। ठीक है।

इसलिए मोल्ड की आयु बढ़ाने के लिए नियमित रखरखाव बहुत ज़रूरी है। लोगों को कौन-कौन सी चीज़ें करनी चाहिए?

सफाई एक अहम मुद्दा है। प्लास्टिक के अवशेष और गंदगी जमा होने से रोकने के लिए उन चैनलों और पाइपों को नियमित रूप से साफ करना जरूरी है।

जैसे दांत साफ करना। बिल्कुल सही। एक छोटी सी आदत जो बाद में बड़ी समस्याओं से बचाती है।

बिल्कुल सही। और फिर आती है चिकनाई। इन गतिशील भागों को सुचारू रूप से चलने देना घर्षण और टूट-फूट को कम करने में मदद करता है।

और हां, नियमित जांच करवाना न भूलें ताकि किसी भी तरह की टूट-फूट या क्षति के लक्षण दिखने से पहले ही उनका पता चल जाए। यह दांतों की नियमित जांच की तरह है। दांतों में कैविटी का जल्दी पता लगाना बेहतर है।

बिल्कुल सही। शुरुआती पहचान ही सबसे महत्वपूर्ण है, और फिर उसका दस्तावेज़ीकरण। अपने सभी रखरखाव कार्यों का अच्छा रिकॉर्ड रखने से आपको पैटर्न और रुझान समझने में मदद मिलेगी, जिससे आप और भी अधिक सक्रिय हो सकते हैं।

इसलिए यह सिर्फ रखरखाव करने के बारे में नहीं है। यह उससे सटीक रूप से सीखने के बारे में भी है।

और, आप जानते हैं, कभी-कभी सभी सही प्रक्रियाओं का पालन करने के बावजूद भी आपको किसी मुश्किल समस्या का सामना करना पड़ सकता है। ऐसे में आपको रचनात्मक होना पड़ता है। अपने अनुभव का उपयोग करके लीक से हटकर सोचें।

क्या आपके पास ऐसे किसी समय से जुड़ी कोई कहानी है जब आपको ऐसा करना पड़ा हो? मोल्ड डिजाइन की समस्या को हल करने के लिए आपको वाकई रचनात्मक होना पड़ा हो?

ओह, बहुत सारे। लेकिन एक मुझे याद आ रहा है। यह एक बहुत ही जटिल मोल्ड था जिसमें एक पेचीदा रनर सिस्टम था, और हमें उन असमान फिलिंग टाइम और प्रेशर असंतुलन की समस्या आ रही थी जिनके बारे में हमने बात की थी। हमने रनर के आकार को एडजस्ट करने की कोशिश की। हमने कूलिंग पैरामीटर्स में भी बदलाव किए, लेकिन कुछ भी काम नहीं आया।

तो आप एक मुश्किल स्थिति में फंस गए थे। आपने क्या किया?

काफी सोच-विचार के बाद, हमने प्लास्टिक का बारीकी से अध्ययन करने का फैसला किया, खासकर उसकी रियोलॉजी का। रियोलॉजी मूल रूप से दबाव में तरल पदार्थों के प्रवाह का अध्ययन है। और पता चला कि इस विशेष प्लास्टिक में कुछ ऐसी अनूठी विशेषताएं थीं जिन पर हमने डिजाइन में पूरी तरह से ध्यान नहीं दिया था।

दिलचस्प। तो आपको विषय की बारीकियों में उतरना पड़ा।

जी हां। हमने एक विशेषज्ञ के साथ मिलकर यह समझने की कोशिश की कि यह प्लास्टिक अलग-अलग तापमान और दबाव पर कैसा व्यवहार करता है। उनके विश्लेषण के आधार पर, हमने रनर डिज़ाइन में कुछ खास बदलाव किए। जैसे कि कुछ मोड़ों के कोण बदलना और प्रवाह की दिशा बदलने के लिए कुछ छोटे-छोटे फ़ीचर जोड़ना।

और इससे समस्या हल हो गई?

हाँ, ऐसा ही हुआ। एक बार जब हमें समझ आ गया कि वह प्लास्टिक वास्तव में कैसे बहता है, तो हम रनर सिस्टम को बेहतर बना सके और मनचाहा संतुलित फिलिंग टाइम और स्थिर दबाव प्राप्त कर सके।

यह सहयोग करने और नई चीजें सीखने की इच्छा रखने के महत्व का एक बेहतरीन उदाहरण है। और यह दर्शाता है कि मोल्ड डिजाइन केवल नियमों के एक समूह का पालन करना नहीं है। इसमें एक कला भी है, निश्चित रूप से।

यह एक निरंतर विकसित होने वाला क्षेत्र है। सीखने के लिए हमेशा कुछ नया होता है।

ठीक है, तो हमने काफी सैद्धांतिक बातें कर लीं। चलिए अब व्यावहारिक बातों पर आते हैं। अगर आप हर दिन सांचों के साथ काम करते हैं, तो आपको किन मुख्य बातों पर ध्यान देना चाहिए?

मुझे लगता है कि सबसे महत्वपूर्ण बात यह है कि किसी चीज के टूटने का इंतजार न करें। हमने घिसाव, ऊष्मीय थकान, तनाव और एकाग्रता जैसी चीजों के बारे में बात की थी। अपने सांचों को ध्यान से देखें, इन सब बातों पर गंभीरता से विचार करें।

तो लगभग ऐसा लग रहा है जैसे आप एक जासूस हैं जो सुराग ढूंढ रहे हैं। घिसावट के निशान कहाँ सबसे ज़्यादा खराब हैं? क्या कोई रंग में बदलाव या सूक्ष्म दरारें हैं जो थर्मल स्ट्रेस के संकेत हो सकते हैं?

बिल्कुल सही। और सिर्फ सांचे को ही मत देखिए। उन पाइपों की भी जांच कीजिए। क्या वे संतुलित हैं? क्या उनका लेआउट सुचारू प्रवाह और अच्छी शीतलन के लिए डिज़ाइन किया गया है?

तो यह आपके शरीर में मौजूद फफूंदों के लिए एक तरह से स्वास्थ्य जांच की तरह है, जिससे संभावित समस्याओं का जल्द पता चल जाता है।

बिल्कुल सही। इस तरह पहले से तैयारी करने से लंबे समय में कई परेशानियों और पैसों की बचत हो सकती है। अब मान लीजिए कि आप एक नया मोल्ड डिज़ाइन कर रहे हैं। ऐसे में आपको कौन-कौन से सवाल पूछने चाहिए ताकि यह सुनिश्चित हो सके कि चैनल डिज़ाइन शुरू से ही सर्वोच्च प्राथमिकता हो?

यहीं पर टीम वर्क का महत्व सामने आता है। ठीक है। आप मोल्ड डिजाइनर को यूं ही अपना काम करने के लिए नहीं छोड़ सकते।

बिल्कुल सही। इसमें शामिल सभी लोगों से बात करें। मोल्ड डिज़ाइनर से, मटेरियल इंजीनियर से, यहाँ तक कि उन लोगों से भी जो रोज़ाना मोल्ड का इस्तेमाल करेंगे। हर किसी का अपना योगदान होता है।

तो आपके पास विशेषज्ञों की यह विविध टीम है। आपको उनसे किन-किन विषयों पर प्रश्न पूछने चाहिए?

तो, इन बातों पर गौर करें कि सामग्री कैसे प्रवाहित होगी, आप किस प्रकार के दबाव और तापमान की उम्मीद कर रहे हैं, और कूलिंग सिस्टम उन रनर्स के साथ कैसे काम करेगा। और समग्र दृष्टिकोण को न भूलें। तैयार उत्पाद के लिए सहनशीलता (टॉलरेंस) क्या हैं? आप कितने उत्पाद बनाने की योजना बना रहे हैं? वह मोल्ड किस प्रकार के वातावरण में काम करेगा?

यार, कितनी सारी बातें ध्यान में रखनी हैं। लेकिन लगता है मुख्य बात यही है कि चैनल डिज़ाइन को नज़रअंदाज़ न करें। इसे पूरी डिज़ाइन प्रक्रिया का हिस्सा बनाएं।

बिल्कुल। और जैसा कि हम कहते आ रहे हैं, टेपर एंगल, सतह की खुरदरापन जैसी छोटी-छोटी बातें भी इस बात पर बहुत असर डाल सकती हैं कि मोल्ड कितने समय तक चलेगा और पुर्जे कितने अच्छे बनेंगे।

ठीक है। तो अपने मौजूदा सांचों के साथ सक्रिय रहें। नए सांचे डिजाइन करते समय सही सवाल पूछें। और रखरखाव के बारे में क्या? लगता है यह तो लगातार चलने वाली प्रक्रिया है, है ना?

ओह, बिलकुल। दुनिया के सबसे बेहतरीन डिज़ाइन वाले मोल्ड को भी उचित देखभाल की ज़रूरत होती है। सफाई बेहद ज़रूरी है। उन नालियों और पाइपों में जमा हुए प्लास्टिक के अवशेषों और कचरे को पूरी तरह से साफ करना होगा।

यह दांतों को ब्रश करने जैसा है। आगे चलकर बड़ी समस्याओं से बचने के लिए इसे नियमित रूप से करना जरूरी है।

बिल्कुल सही। और चिकनाई भी ज़रूरी है। चलते-फिरते पुर्जों को सुचारू रूप से काम करते रहने दें, घर्षण को कम करें और नियमित रूप से उनकी जांच भी करवाते रहें।

ठीक है। समस्याओं का जल्द पता लगाना जरूरी है। जैसे नियमित जांच के लिए दंत चिकित्सक के पास जाना।

बिल्कुल सही। शुरुआती पहचान ही कुंजी है। और दस्तावेज़ीकरण भी। अपने सभी रखरखाव कार्यों का रिकॉर्ड रखें, इससे आपको समस्याओं के पैटर्न पहचानने और उन्हें शुरू से ही रोकने के उपाय खोजने में मदद मिलेगी।

इसलिए यह सिर्फ रखरखाव करने के बारे में नहीं है। यह उससे सीखने के बारे में भी है।

आपको समझ आ गया। लेकिन तमाम बेहतरीन तरीकों के बावजूद, कभी-कभी कोई न कोई अड़चन आ ही जाती है, कोई बहुत ही पेचीदा मामला। ऐसे में आपको रचनात्मक होना पड़ता है।

क्या आपके साथ कभी ऐसा हुआ है कि आपको मोल्ड डिजाइन की समस्या को हल करने के लिए सचमुच लीक से हटकर सोचना पड़ा हो?

ओह, बहुत सारी समस्याएँ थीं। लेकिन एक समस्या ऐसी थी जो वाकई सबसे अलग थी। वो थी बेहद जटिल मोल्ड और पेचीदा रनर सिस्टम। हमें असमान फिलिंग और प्रेशर असंतुलन जैसी कई तरह की परेशानियाँ आ रही थीं। हमने हर संभव कोशिश की। रनर्स को एडजस्ट किया, कूलिंग में बदलाव किए। लेकिन कुछ भी काम नहीं आया।

यह तो निराशाजनक लगता है। तो आपने क्या किया?

खैर, हमने आखिरकार एक कदम पीछे हटकर प्लास्टिक का बारीकी से अध्ययन किया, जिसे हम उसकी रियोलॉजी कहते हैं। मूल रूप से, यह बताता है कि दबाव में तरल पदार्थ कैसे बहते हैं। पता चला कि इस प्लास्टिक में कुछ ऐसी खामियां थीं जिनका हमने डिजाइन में ध्यान नहीं रखा था।

इसलिए आपको उस पदार्थ के विज्ञान की गहराई में जाना पड़ा।

जी हाँ। हमने एक विशेषज्ञ से बात करके यह पता लगाया कि अलग-अलग तापमान और दबाव पर वह प्लास्टिक कैसा व्यवहार करता है। उनकी मदद से, हमने रनर डिज़ाइन में कुछ खास बदलाव किए, जैसे कुछ कोणों को बदलना और प्रवाह की दिशा बदलने के लिए कुछ छोटी-मोटी चीज़ें जोड़ना।

और इससे काम बन गया।

जी हाँ। एक बार जब हमें समझ आ गया कि वह प्लास्टिक वास्तव में कैसे बहता है, तो हम उस रनर सिस्टम को ठीक से समायोजित कर सकते थे और सब कुछ सही ढंग से काम करने लगा सकते थे।

यह एक शानदार कहानी है। इससे पता चलता है कि टीम वर्क और नए विचारों के प्रति खुलापन कितना फायदेमंद हो सकता है। और यह हमें याद दिलाता है कि मोल्ड डिजाइन सिर्फ नियमों का पालन करना नहीं है। कभी-कभी आपको अपनी अंतर्ज्ञान और अनुभव का भी उपयोग करना पड़ता है।

आपने सही कहा। यह एक बेहद दिलचस्प क्षेत्र है, और इसमें हमेशा कुछ नया सीखने को मिलता है।

तो चलिए, मुझे लगता है कि मोल्ड डिजाइन की दुनिया में हमारा यह विस्तृत अध्ययन यहीं समाप्त होता है। हमने काफी कुछ कवर किया। उम्मीद है कि यह आपके लिए उपयोगी रहा होगा।

हाँ। उम्मीद है कि आप इनमें से कुछ विचारों को अपनाकर अपने काम में लागू कर सकेंगे।

याद रखें, आपके मोल्ड डिजाइन या रखरखाव प्रक्रियाओं में छोटे-छोटे सुधार भी आपके उत्पाद की गुणवत्ता और दक्षता पर बड़ा प्रभाव डाल सकते हैं।

इसलिए सीखते रहिए, प्रयोग करते रहिए, आगे बढ़ते रहिए।

ये रही सीमाएँ, और अगली बार तक, मोल्डिंग के लिए शुभकामनाएँ!