ठीक है, तो चलिए अब इंजेक्शन मोल्डिंग के बारे में विस्तार से जानते हैं।.

ठीक है।

यह ऐसी चीज है जिससे आप शायद हर दिन रूबरू होते हैं लेकिन इसके बारे में कभी सोचते नहीं हैं।.

सही।

इसे ऐसे समझें जैसे किसी फैंसी पेस्ट्री बैग का इस्तेमाल करके एकदम सही आकार की चॉकलेट बनाना।.

ठीक है।

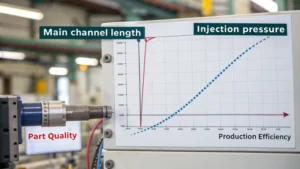

आपके पास सांचा है और वह चिकनी, बहने वाली चॉकलेट भी। लेकिन बैग पर लगे उस नोजल का क्या? दरअसल, उस नोजल या मुख्य चैनल की लंबाई और इंजेक्शन मोल्डिंग की शब्दावली का अंतिम उत्पाद पर बहुत बड़ा प्रभाव पड़ता है।.

हां, और आज हम इसी बात को विस्तार से समझने के लिए आपके पास मौजूद तकनीकी लेखों के संग्रह का उपयोग करेंगे, जो इस दिखने में छोटे से विषय से संबंधित हैं।.

सही।

लेकिन यह बेहद महत्वपूर्ण विवरण है।.

ठीक है, तो उन लोगों के लिए जो इंजीनियर नहीं हैं।.

ज़रूर।

इंजेक्शन मोल्डिंग वास्तव में क्या है?

हाँ।

और हमें इस मुख्य चैनल वाली बात की परवाह क्यों करनी चाहिए?

असल में, हम इसी तरह से अधिकांश प्लास्टिक उत्पाद बनाते हैं। हम आपके फोन के कवर से लेकर कारों और हवाई जहाजों के पुर्जों तक, हर चीज की बात कर रहे हैं।.

बहुत खूब।

पिघले हुए प्लास्टिक को उच्च दबाव में सांचे में डाला जाता है।.

ठीक है।

और जैसे-जैसे यह ठंडा होकर जमता है, यह सांचे का आकार ले लेता है।.

मुख्य चैनल वह महत्वपूर्ण मार्ग है जिससे होकर पिघला हुआ प्लास्टिक सांचे की गुहा तक पहुंचने से पहले गुजरता है।.

अच्छा। तो अगर यह बहुत लंबा या बहुत संकरा है, तो इससे समस्याएँ पैदा हो सकती हैं।.

सबसे बड़ी समस्याओं में से एक है दबाव में कमी।.

ठीक है।

जैसे किसी गाढ़े तरल पदार्थ को एक संकीर्ण स्ट्रॉ से धकेलने की कोशिश करना, वैसे ही एक लंबी नली का मतलब है कि प्लास्टिक को अधिक प्रतिरोध का सामना करना पड़ता है, जिससे सांचे को पूरी तरह से भरने के लिए और भी अधिक दबाव की आवश्यकता होती है।.

तो उच्च दबाव का मतलब अधिक समस्याएं हैं। क्या यह इतना ही सरल है?

जरूरी नहीं। बेशक, आप उच्च दबाव के लिए डिज़ाइन कर सकते हैं, लेकिन इसका मतलब अक्सर अधिक शक्तिशाली और महंगी इंजेक्शन मोल्डिंग मशीनों की आवश्यकता होती है। ठीक है, लेकिन असली चुनौती यह है कि चैनल में दबाव स्थिर नहीं रहता।.

यानी वास्तव में इसमें किस चीज में उतार-चढ़ाव होता है?

इसे एक ऐसे वॉटर स्लाइड की तरह समझिए जिसमें कई मोड़ और घुमाव हों। ठीक है। पानी कुछ हिस्सों में तेज़ी से बहेगा और कुछ में धीरे। इसी तरह, एक लंबी मुख्य नहर में, दबाव का वितरण असमान हो सकता है।.

ठीक है, मुझे समझ आ रहा है कि बात किस ओर जा रही है।.

हाँ।

उस असमान दबाव के कारण अंतिम उत्पाद में गड़बड़ी हो सकती है।.

आपको यह मिला।

हाँ।

दबाव का असमान वितरण ढाले गए हिस्से में कई प्रकार के दोषों का कारण बन सकता है।.

ठीक है।

हम बात कर रहे हैं विकृति की, जहां पुर्जा अपना इच्छित आकार बरकरार नहीं रख पाता, एक ही सांचे से बने पुर्जों के आकार में भिन्नता और सतह की फिनिश में असमानता की।.

ओह.

हाँ।

तो एक लेख में हेगनपाउजुल कानून का जिक्र किया गया था।.

सही।

दबाव हानि की गणना के बारे में कुछ। क्या डिज़ाइनर इसी का उपयोग करके यह पता लगा रहे हैं कि इसे सही तरीके से कैसे किया जाए?

बिल्कुल।

ठीक है।

यह नियम मूलतः इस दबाव हानि को मापता है। यह इंजीनियरों को यह अनुमान लगाने में मदद करता है कि चैनल की दी गई लंबाई और व्यास पर कितना दबाव कम होगा।.

ठीक है।

वे उस जानकारी का उपयोग चैनल के आयामों के बारे में सोच-समझकर निर्णय लेने के लिए कर सकते हैं।.

सही।

और आवश्यक इंजेक्शन दबाव।.

यह काफी जटिल लगता है। हाँ। आपने पहले इंजीनियरों द्वारा सिमुलेशन के उपयोग का जिक्र किया था, है ना?

हाँ।

क्या उन सिमुलेशन में हेगन पॉइसेक्स की इन बातों को ध्यान में रखा जाता है? वे मोल्डफ्लो जैसे सॉफ्टवेयर का इस्तेमाल करते हैं, जो विशेष रूप से इंजेक्शन मोल्डिंग के लिए डिज़ाइन किया गया है। सिमुलेशन इन सभी कारकों को ध्यान में रखता है।.

बहुत खूब।

डिजाइनर मोल्ड और इंजेक्शन प्रक्रिया का एक वर्चुअल मॉडल बना सकते हैं और फिर सिमुलेशन चलाकर देख सकते हैं कि विभिन्न चैनल की लंबाई और अन्य चर दबाव वितरण और अंतिम उत्पाद को कैसे प्रभावित करेंगे। गुणवत्ता। गुणवत्ता।.

इसलिए वे सांचा बनाने से पहले ही अलग-अलग डिजाइनों को डिजिटल रूप से आजमा सकते हैं।.

हाँ।

यह बहुत बढ़िया है.

जी हां, बिल्कुल। इस प्रकार का सिमुलेशन बेहद मूल्यवान है क्योंकि यह इंजीनियरों को संभावित समस्याओं की पहचान शुरुआती चरण में ही करने में मदद करता है।.

ठीक है।

इससे पहले कि वे महंगे उपकरण और उत्पादन परियोजनाओं में निवेश करें।.

समझ में आता है।

हाँ।

तो एक लेख में, इन पतली दीवारों वाले गैजेट बनाने वाली एक कंपनी के बारे में एक किस्सा है।.

सही।

और मुख्य चैनल की लंबाई बढ़ाने पर उन्हें कुछ बड़ी समस्याओं का सामना करना पड़ा। आखिर हुआ क्या?

यह इस बात का सटीक उदाहरण है कि कैसे छोटे-छोटे बदलाव भी बड़े परिणाम दे सकते हैं। जी हाँ। उस मामले में, कंपनी इंजेक्शन प्रेशर और स्पीड के लिए कुछ खास पैरामीटर इस्तेमाल कर रही थी। ठीक है। जो उनके मूल चैनल की लंबाई के साथ तो ठीक काम कर रहे थे, लेकिन जब उन्होंने चैनल की लंबाई बढ़ाई, तो वे पैरामीटर अब पर्याप्त नहीं रह गए।.

बहुत खूब।

दबाव में इतनी अधिक कमी आई कि वे सांचे को ठीक से भर नहीं पाए। ओह, नहीं! उन्हें या तो इंजेक्शन का दबाव बहुत अधिक बढ़ाना पड़ा, जिससे उनके मौजूदा उपकरण क्षतिग्रस्त हो सकते थे, या फिर पूरी तरह से एक अधिक शक्तिशाली मशीन में निवेश करना पड़ा।.

तो, डिजाइन में किए गए उस छोटे से बदलाव का उनके खर्चों और पूरी उत्पादन प्रक्रिया पर बहुत बड़ा प्रभाव पड़ा।.

बिल्कुल सही। और यह इंजेक्शन होल्डिंग में इन सभी कारकों की परस्पर संबद्धता को समझने और सावधानीपूर्वक योजना बनाने के महत्व को उजागर करता है।.

ठीक है, तो हमने लंबे मुख्य चैनलों के नुकसानों के बारे में बात कर ली है।.

सही।

लेकिन रूपरेखा में यह उल्लेख किया गया है कि ऐसे भी समय होते हैं जब एक लंबा चैनल सबसे अच्छा विकल्प हो सकता है।.

ज़रूर।

यह कैसे काम करता है?

असल में यह सब कुछ समझौते और समझौते का मामला है। कभी-कभी किसी विशिष्ट मोल्ड डिजाइन को समायोजित करने या अंतिम उत्पाद के लिए फायदेमंद एक विशेष प्रवाह पैटर्न प्राप्त करने के लिए एक लंबी नहर आवश्यक हो सकती है।.

तो, जब एक लंबी नहर अपरिहार्य हो जाती है, तो बढ़ते दबाव की आवश्यकताओं और दोषों के जोखिम से निपटने के लिए क्या रणनीतियाँ हैं?

हाँ। जैसा कि हमने चर्चा की है, एक विकल्प यह है कि उच्च दबाव क्षमता वाली इंजेक्शन मोल्डिंग मशीनों का उपयोग किया जाए।.

ठीक है।

इस तरह वे अधिक काम के बोझ के बिना उन लंबे चैनलों से बढ़ती मांग को संभाल सकते हैं।.

ठीक है, यह समझ में आता है।

हाँ।

लेकिन जैसा कि आपने पहले बताया, क्या इससे कुल उत्पादन लागत में वृद्धि नहीं होगी?

सही।

बड़ी मशीनें, अधिक ऊर्जा की खपत। ऐसा लगता है कि इससे इंजेक्शन मोल्डिंग के लागत बचत संबंधी कुछ लाभ मूल रूप से ही समाप्त हो जाएंगे।.

आप बिलकुल सही हैं। यह संतुलन बनाने का काम है।.

हाँ।

एक और तरीका जिसमें पूरी नई मशीन की आवश्यकता नहीं होती, वह है इंजेक्शन की गति को समायोजित करना। प्रक्रिया को धीमा करके, कभी-कभी सांचे को पूरी तरह से भरने के लिए आवश्यक दबाव को कम किया जा सकता है।.

तो इस मामले में धीमा होना बेहतर है। यह बात विरोधाभासी लगती है।.

यह शायद विरोधाभासी लगे, लेकिन प्रभावी है।.

ठीक है।

और आप सही कह रहे हैं। इसके कुछ नुकसान भी हैं। धीमी इंजेक्शन गति का मतलब है लंबा चक्र समय। यह प्रत्येक भाग को बनाने में लगने वाला कुल समय है।.

सही।

और विनिर्माण में, समय ही पैसा है। बिल्कुल सही।.

ठीक है। तो यह बिल्कुल उस आदर्श संतुलन को खोजने जैसा है।.

बिल्कुल।

न ज्यादा तेज, न ज्यादा धीमा।.

सही।

लेकिन बिल्कुल सही। इन परस्पर विरोधी कारकों को संतुलित करने के लिए, ऐसा लगता है कि डिजाइनरों को प्रक्रिया के हर पहलू के बारे में रणनीतिक रूप से सोचना होगा।.

वे ऐसा करते हैं। और यहीं पर अनुभव और विशेषज्ञता बेहद महत्वपूर्ण हो जाती है।.

हाँ।

चैनल की लंबाई को अनुकूलित करने वाले लेख में कुछ अन्य रोचक रणनीतियों का उल्लेख किया गया है, जैसे कि दबाव के नुकसान की भरपाई के लिए चैनल के व्यास को बढ़ाना, या पिघले हुए प्लास्टिक के प्रवेश बिंदुओं, यानी गेटों को रणनीतिक रूप से इस तरह से रखना ताकि अधिक समान प्रवाह सुनिश्चित हो सके।.

ओह, गेट लगाने की वह बात मुझे उन वीडियो की याद दिलाती है जिनमें वे मूर्तियां बनाने के लिए जटिल सांचों में पिघली हुई धातु डालते हैं।.

हाँ।

आप देख सकते हैं कि डालने वाले छिद्र की स्थिति, धातु के प्रवाह और सांचे को भरने के तरीके को कितना प्रभावित करती है। सही कहा।.

यह एक बहुत ही समान अवधारणा है।.

हाँ।

यह सब दबाव वितरण के उस विचार से जुड़ा हुआ है।.

सही।

आप यह सुनिश्चित करना चाहते हैं कि पिघला हुआ प्लास्टिक मोल्ड के सभी क्षेत्रों में सुचारू रूप से और समान रूप से प्रवाहित हो रहा है, और गेट की स्थिति इसे प्राप्त करने में महत्वपूर्ण भूमिका निभाती है।.

ठीक है। तो हमने प्रक्रिया के दौरान मशीनों को समायोजित करने के बारे में बात कर ली है।.

हाँ।

लेकिन स्वयं सामग्री के बारे में क्या?

सही।

क्या इस्तेमाल किए जा रहे प्लास्टिक का प्रकार भी इसमें कोई भूमिका निभाता है?

बिल्कुल।

ठीक है।

विभिन्न प्रकार के प्लास्टिक की श्यानता भिन्न-भिन्न होती है।.

ठीक है।

असल में, वे अपने गलनांक पर प्रवाह के प्रति प्रतिरोधी होते हैं।.

सही।

तो एक अत्यधिक चिपचिपा प्लास्टिक, जैसे कोई गाढ़ा और लसलसा पदार्थ।.

हाँ।

चैनल से गुजरने के लिए अधिक दबाव की आवश्यकता होगी।.

ठीक है।

विशेषकर एक लंबी प्लास्टिक, कम चिपचिपाहट वाली प्लास्टिक की तुलना में जो अधिक आसानी से बहती है।.

मुझे अब यह एहसास होने लगा है कि मुख्य चैनल की लंबाई इस पहेली का सिर्फ एक हिस्सा है।.

हाँ।

और सब कुछ आपस में जुड़ा हुआ है।.

यह निश्चित रूप से एक जटिल प्रणाली है।.

हाँ।

और इंजेक्शन मोल्डिंग के लिए सामग्री चयन पर लेख डिजाइनरों के सामने आने वाली कुछ चुनौतियों का गहराई से विश्लेषण करता है। उदाहरण के लिए, उन्हें न केवल यह विचार करना होता है कि सामग्री कितनी अच्छी तरह से प्रवाहित होती है, बल्कि उसकी मजबूती, लचीलापन, ताप प्रतिरोध और अंतिम उत्पाद के इच्छित उपयोग के आधार पर सभी प्रकार के गुणों पर भी विचार करना होता है।.

ठीक है। क्योंकि प्लास्टिक के कांटे के गुण, फोन के कवर या कार के पुर्जे से अलग होते हैं।.

बिल्कुल सही। और फिर इसमें सांचे की सामग्री, पिघले हुए प्लास्टिक का तापमान, ठंडा होने का समय जैसी चीजें भी शामिल होती हैं। ये सभी कारक अंतिम परिणाम को प्रभावित करते हैं।.

यह सोचना वाकई आश्चर्यजनक है कि इसमें कितनी इंजीनियरिंग शामिल है।.

हाँ।

यह हमारे द्वारा उपयोग किए जाने वाले प्रत्येक प्लास्टिक उत्पाद में मौजूद होता है।.

यह है।

मुझे ऐसा लग रहा है कि मैं उन रोजमर्रा की वस्तुओं को एक बिल्कुल नए नजरिए से देखने लगा हूँ।.

यह इस क्षेत्र में काम करने वाले लोगों की प्रतिभा और समस्या समाधान कौशल का प्रमाण है।.

हाँ।

वे इस अद्भुत सामग्री को लेकर उसे उन वस्तुओं का रूप दे रहे हैं जो हमारी आधुनिक दुनिया का निर्माण करती हैं।.

ठीक है, तो अब तक हमने जो कुछ सीखा है, उसका एक संक्षिप्त सारांश।.

ठीक है।

इंजेक्शन मोल्डिंग में मुख्य चैनल की लंबाई एक ऐसा महत्वपूर्ण कारक है जो देखने में भले ही साधारण लगे, लेकिन मशीनों से लेकर अंतिम उत्पाद की गुणवत्ता तक हर चीज को प्रभावित करता है।.

सही।

लंबी नहरें दबाव में कमी और असमान प्रवाह से संबंधित चुनौतियां पैदा कर सकती हैं।.

हाँ। हाँ।

संभावित दोष।.

सही।

लेकिन इन चुनौतियों का समाधान विभिन्न डिजाइन और प्रक्रियागत समायोजनों के माध्यम से किया जा सकता है।.

बिल्कुल।

यह सब उन लाभों और हानियों को समझने और सोच-समझकर निर्णय लेने के बारे में है।.

यह बहुत ही बढ़िया सारांश है।.

जाना।.

और मुझे लगता है कि यह एक महत्वपूर्ण बिंदु को उजागर करता है, जो यह है कि इंजेक्शन मोल्डिंग में कोई एक समाधान सभी के लिए उपयुक्त नहीं होता है।.

हाँ।

यह डिजाइन, कार्यक्षमता और दक्षता के बीच सही संतुलन खोजने के बारे में है।.

और मुझे लगता है कि हर उत्पाद के लिए वह आदर्श बिंदु अलग-अलग होगा।.

हाँ।

सामग्रियों, वांछित गुणों आदि के आधार पर।.

बिल्कुल सही। और यही कारण है कि यह क्षेत्र इतना आकर्षक है। इसमें विज्ञान, इंजीनियरिंग और रचनात्मकता का निरंतर परस्पर संबंध बना रहता है।.

ठीक है। खैर, इस गहन अध्ययन ने निश्चित रूप से मुझे प्लास्टिक की बोतल या खिलौने जैसी दिखने में सरल लगने वाली चीजों को बनाने की जटिलता के प्रति एक नया सम्मान दिया है।.

हाँ।

आपका क्या कहना है? क्या इन लेखों में कोई ऐसी बात है जो आपको विशेष रूप से प्रभावित करती है या आश्चर्यचकित करती है?

आपको पता है, मुझे सबसे ज्यादा प्रभावित करने वाली बात वह किस्सा था जिसमें कंपनी उन पतली दीवारों वाले गैजेट्स को आकार देने की कोशिश कर रही थी।.

हाँ।

यह इस बात को उजागर करता है कि मुख्य चैनल की लंबाई को समायोजित करने जैसा एक मामूली सा डिजाइन परिवर्तन भी अप्रत्याशित लागत पर चुनौतियों की एक पूरी श्रृंखला में तब्दील हो सकता है।.

बिलकुल। यह इस बात की अच्छी याद दिलाता है कि इंजीनियरिंग में कोई भी निर्णय अलग-थलग नहीं होता।.

सही।

सब कुछ जुड़ा हुआ है।.

बिल्कुल सही। और इससे आपको उन इंजीनियरों की विशेषज्ञता का महत्व समझ आता है जो लगातार इन सभी कारकों को ध्यान में रखते हुए जटिल समस्याओं के रचनात्मक समाधान खोजते रहते हैं।.

बिल्कुल। ठीक है, तो इस गहन चर्चा को समाप्त करने से पहले, मुझे पता है कि आपके मन में हमारे श्रोता के लिए एक विचारोत्तेजक प्रश्न है। कुछ ऐसा जो आपके दिमाग को सचमुच सोचने पर मजबूर कर दे।.

अच्छा, अब तक हमने जिन बातों पर चर्चा की है, उन सभी को ध्यान में रखते हुए, कल्पना कीजिए कि आप एक इंजेक्शन मोल्ड डिजाइन कर रहे हैं।.

ठीक है।

मुख्य चैनल की लंबाई के अलावा आपको किन अन्य कारकों पर विचार करने की आवश्यकता होगी ताकि आप सर्वोत्तम संभव उत्पाद बना सकें?.

वाह, बढ़िया!.

हाँ।

यह इस बात पर जोर देता है कि हम इस एक ही पहलू पर पूरी तरह से केंद्रित रहे हैं, लेकिन यह एक बहुत बड़ी पहेली का सिर्फ एक छोटा सा हिस्सा है।.

ठीक है। प्लास्टिक का प्रकार, सांचे की सामग्री, तापमान, ठंडा होने का समय जैसी बातों पर विचार करें। ये सभी निर्णय अंतिम उत्पाद की गुणवत्ता, कार्यक्षमता और यहां तक कि टिकाऊपन में योगदान करते हैं।.

इसलिए, बात सिर्फ एक ऐसा उत्पाद बनाने की नहीं है जो काम करता हो। बात यह है कि उसे अच्छी तरह, कुशलतापूर्वक और जिम्मेदारी से बनाया जाए।.

बिल्कुल। और मुझे उम्मीद है कि इस गहन विश्लेषण ने हमारे श्रोताओं को इंजेक्शन मोल्डिंग की जटिल दुनिया और इसे संभव बनाने वाले लोगों के प्रति एक नई सराहना प्रदान की होगी।.

मुझे पता है कि मैंने बहुत कुछ सीखा है।.

ठीक है।

यह सोचकर आश्चर्य होता है कि हम जिन भी प्लास्टिक उत्पादों को छूते हैं, वे सभी इस अविश्वसनीय रूप से जटिल प्रक्रिया से गुजरे हैं।.

हाँ।

पिघले हुए प्लास्टिक की एक छोटी सी बूंद से लेकर उस मुख्य चैनल से गुजरते हुए हमारे हाथों में अंतिम वस्तु तक, यह वास्तव में एक अद्भुत प्रक्रिया है।.

और अगली बार जब आप कोई प्लास्टिक उत्पाद उठाएंगे, तो हो सकता है कि आप उसे एक बिल्कुल नए नजरिए से देखें।.

मुझे पता है मैं करूँगा। इस गहन चर्चा में मेरे साथ जुड़ने के लिए धन्यवाद। ठीक है, अगली बार मिलते हैं।