ठीक है, चलिए शुरू करते हैं। आज हम मल्टी-कैविटी मोल्ड डिज़ाइन पर चर्चा करेंगे। हमारे पास इस विषय पर ढेर सारे लेख और नोट्स हैं, और हम इन सबको समझने की कोशिश करेंगे।.

अच्छा लगा। समझने के लिए बहुत कुछ है।.

जी हाँ, बिल्कुल। तो, शुरुआत के लिए, शायद आप हमें संक्षेप में बता सकते हैं कि मल्टी कैविटी मोल्ड वास्तव में क्या होते हैं, खासकर उन लोगों के लिए जो इससे पूरी तरह परिचित नहीं हैं।.

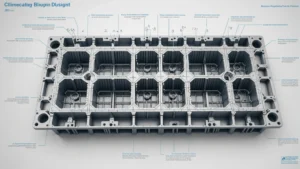

जी हां। सरल शब्दों में कहें तो, मल्टीकैविटी मोल्ड्स को एक ही बार में कई समान पुर्जे बनाने के लिए डिज़ाइन किया गया है।.

वाह! यह तो एक-एक करके बनाने की तुलना में कहीं अधिक कुशल तरीका है।.

बिल्कुल सही। इसीलिए इनका बड़े पैमाने पर उत्पादन में उपयोग होता है। जैसे, उन सभी छोटे-छोटे प्लास्टिक के पुर्जों के बारे में सोचिए जिनका हम हर दिन इस्तेमाल करते हैं। बोतल के ढक्कन, लेगो की ईंटें, ये सब चीजें।.

ओह, हाँ। मैंने कभी इस बारे में इस तरह से नहीं सोचा था, लेकिन हाँ, यह बात समझ में आती है।.

जब आपको बड़े पैमाने पर चीजों का उत्पादन करने की आवश्यकता होती है, तो यह एक गेम चेंजर साबित होता है।.

हाँ। तो आप कह रहे हैं कि लेगो के प्रति मेरा जुनून मल्टीकैविटी मोल्ड्स की वजह से है?

बहुत ज्यादा।.

वाह। ठीक है, तो जाहिर है कि इसमें सिर्फ दांतों की संख्या बढ़ाने से कहीं ज्यादा कुछ होना चाहिए।.

ओह, जी हाँ, बिल्कुल। इसे सही तरीके से करने के लिए एक पूरी विज्ञान की आवश्यकता होती है। मेरा मतलब है, आपको संतुलित गेटिंग सिस्टम जैसी चीजों के बारे में सोचना पड़ता है ताकि यह सुनिश्चित हो सके कि प्रत्येक कैविटी ठीक से भर जाए।.

ठीक है, तो गेटिंग सिस्टम में ऐसी क्या खास बात है?

तो, इसे ऐसे समझिए जैसे आप वफ़ल बनाने वाले सांचे में घोल डाल रहे हों। ठीक है। अगर घोल समान रूप से नहीं बहेगा, तो कुछ वफ़ल ज़्यादा पक जाएँगे और कुछ कम। ठीक यही बात कई खानों वाले सांचे में पिघले हुए प्लास्टिक के साथ भी लागू होती है। आपको यह सुनिश्चित करना होगा कि बहाव संतुलित हो ताकि हर खाने में सही मात्रा में सामग्री पहुँचे।.

ठीक है, तो यह निरंतरता और यह सुनिश्चित करने के बारे में है कि सभी भाग एक जैसे हों।.

जी हाँ, एकदम सही। एक संतुलित गेटिंग सिस्टम यह सुनिश्चित करने में मदद करता है कि सभी पुर्जे एक ही आकार और एक ही गुणवत्ता के हों।.

मूल सामग्री में कई अलग-अलग प्रकार के सांचों का उल्लेख है, जैसे कि सिंगल कैविटी वाले फैमिली मोल्ड और, ज़ाहिर है, हमारे मल्टीकैविटी स्टार मोल्ड। क्या आप इन अंतरों को विस्तार से समझा सकते हैं? जैसे, आप एक सांचे के बजाय दूसरे का उपयोग कब करेंगे?

ज़रूर। तो सिंगल कैविटी मोल्ड, ये आपके लिए बुनियादी शुरुआती बिंदु हैं। ये कम मात्रा में उत्पादन के लिए या जब आप शुरुआत कर रहे हों और अलग-अलग डिज़ाइनों के साथ प्रयोग कर रहे हों, तब अच्छे होते हैं। प्रक्रिया पर आपका काफी नियंत्रण होता है, लेकिन अगर आपको बहुत सारे पुर्जे बनाने हों तो ये उतने कुशल नहीं होते।.

ठीक है, ठीक है। तो उन पारिवारिक सांचों का क्या हुआ?

पारिवारिक सांचे दिलचस्प होते हैं क्योंकि इनसे एक ही चक्र में कई अलग-अलग हिस्से बनाए जा सकते हैं। ये उन चीजों के लिए बहुत अच्छे हैं, जैसे कि कोई खिलौना जिसमें कई घटक हों।.

ओह, अब समझ आया। तो, हर हिस्से के लिए अलग-अलग सांचे बनाने की बजाय, आप उन सभी को एक साथ बना सकते हैं।.

बिल्कुल सही, एकदम सटीक। इससे काफी समय और पैसा बच सकता है। लेकिन उन सांचों को डिजाइन करना एक बिल्कुल अलग चुनौती है। यह एक सिंगल कैविटी या मल्टी कैविटी मोल्ड से कहीं ज्यादा जटिल है।.

ठीक है, तो वापस मल्टीकैविटी मोल्ड्स पर आते हैं। हम गेटिंग सिस्टम के बारे में बात कर रहे थे। क्या आप मुझे बता सकते हैं कि वे कैसे काम करते हैं?

जी हाँ। तो गेटिंग सिस्टम मूल रूप से चैनलों का एक नेटवर्क है जो पिघले हुए प्लास्टिक को इंजेक्शन बिंदु से अलग-अलग कैविटी तक निर्देशित करता है। इसका उद्देश्य यह सुनिश्चित करना है कि प्लास्टिक बिना किसी हवा के बुलबुले या रुकावट के प्रत्येक कैविटी में सुचारू रूप से और समान रूप से प्रवाहित हो।.

तो यह मोल्ड के प्लंबिंग सिस्टम की तरह है।.

हाँ, यह एक अच्छा उदाहरण है। और सही संतुलन बनाने के लिए, आपको धावक के आकार, गेट की स्थिति, और कई अन्य कारकों पर विचार करना होगा।.

यह काफी जटिल लगता है। जैसे, इंजीनियर वास्तव में किसी विशेष मोल्ड के लिए सबसे अच्छा गेटिंग सिस्टम कैसे निर्धारित करते हैं?

वैसे तो अनुभव बहुत महत्वपूर्ण भूमिका निभाता है, लेकिन आजकल कई ऐसे परिष्कृत सॉफ्टवेयर भी उपलब्ध हैं जो मोल्ड के माध्यम से प्लास्टिक के प्रवाह का अनुकरण कर सकते हैं।.

तो, वे असल में सांचा बनाने से पहले ही इसे वर्चुअली टेस्ट कर सकते हैं?

बिल्कुल सही। यह एक तरह से वर्चुअल टेस्ट ड्राइव है। वे देख सकते हैं कि प्लास्टिक कैसा व्यवहार करेगा, संभावित समस्याओं की पहचान कर सकते हैं और धातु काटने से पहले ही गेटिंग सिस्टम में आवश्यक समायोजन कर सकते हैं। इससे आगे चलकर काफी समय और परेशानी बच जाती है।.

इसलिए सारा ध्यान दक्षता को अनुकूलित करने और यह सुनिश्चित करने पर है कि मोल्ड ठीक उसी तरह काम करे जैसा कि इरादा था।.

जी हाँ, बिल्कुल सही। यह सब सटीकता और नियंत्रण के बारे में है, यह सुनिश्चित करना कि हर एक हिस्सा एकदम सही बने।.

वाह! तो बात सिर्फ दांतों में कैविटी बढ़ाने की नहीं है। बात हर छोटी से छोटी बात को बारीकी से ठीक करने की है ताकि सब कुछ सही हो जाए।.

बिल्कुल सही। और अभी तो हमने कूलिंग सिस्टम और मटेरियल सिलेक्शन के बारे में बात भी नहीं की है। अभी तो बहुत कुछ जानना बाकी है।.

मुझे पता है, है ना? यह वाकई दिलचस्प विषय है। ठीक है, तो आगे बढ़ने से पहले, आइए इसे थोड़ा समझते हैं। हमने गेटिंग सिस्टम के बारे में बात की और यह भी कि प्लास्टिक के प्रवाह को निर्देशित करने में ये कितने महत्वपूर्ण हैं। लेकिन प्लास्टिक को कैविटी में डालने से कहीं ज़्यादा कुछ तो होना ही चाहिए।.

जी हां, बिलकुल। पिघला हुआ प्लास्टिक सांचे में डालने के बाद, उसे ठीक से ठंडा करने के बारे में सोचना पड़ता है। यहीं पर कूलिंग सिस्टम काम आते हैं।.

मैं भी यही पूछने वाला था। तो, तापमान कम करने के अलावा कूलिंग का इतना महत्वपूर्ण क्या है?

वैसे, मोल्ड को ठंडा करने का तरीका वास्तव में अंतिम भाग की गुणवत्ता और आकार को प्रभावित कर सकता है; यदि शीतलन एक समान नहीं है, तो टेढ़ापन, सिकुड़न और कई तरह की समस्याएं हो सकती हैं।.

ओह, अब समझ आया। तो बात सिर्फ गति की नहीं है। बात यह सुनिश्चित करने की है कि पूरे सांचे में शीतलन समान रूप से हो।.

बिल्कुल सही। यह केक पकाने जैसा है। अगर एक तरफ दूसरी तरफ से जल्दी ठंडी हो जाए, तो केक बैठ जाएगा और उसमें दरार पड़ जाएगी। मोल्ड किए गए पुर्जों के साथ भी यही होता है। किसी भी तरह की खराबी से बचने के लिए, पुर्जों का एक समान और एक जैसा ठंडा होना ज़रूरी है।.

बात समझ में आती है। तो वे इसे कैसे हासिल करते हैं? मैंने मूल सामग्री में विभिन्न प्रकार के शीतलन चैनलों का उल्लेख देखा था, है ना?

जी हां, इसके कई अलग-अलग तरीके हैं। इनमें सीधे चैनल, स्पाइरल चैनल और कन्फॉर्मल चैनल शामिल हैं, जिनके अपने-अपने फायदे और नुकसान हैं। यह वास्तव में पार्ट की जटिलता और वांछित शीतलन दर पर निर्भर करता है।.

इसलिए, यह विशिष्ट अनुप्रयोग के लिए सही प्रकार के चैनल लेआउट का चयन करने के बारे में है।.

बिल्कुल सही। और गेटिंग सिस्टम की तरह ही, ऐसे सॉफ्टवेयर मौजूद हैं जो शीतलन प्रक्रिया का अनुकरण कर सकते हैं और इंजीनियरों को उन चैनलों के डिजाइन को अनुकूलित करने में मदद कर सकते हैं।.

ठीक है, तो वे वर्चुअल टेस्ट चलाकर यह सुनिश्चित कर सकते हैं कि कूलिंग सिस्टम अपना काम ठीक से कर रहा है। जी हाँ।.

यह सब आगे की योजना बनाने और समस्याओं के उत्पन्न होने से पहले ही उन्हें रोकने के बारे में है।.

तो हमने गेटिंग सिस्टम और कूलिंग सिस्टम के बारे में बात कर ली। लेकिन मोल्ड के बारे में क्या? यह असल में किस चीज से बना होता है?

सांचे की सामग्री। यह मल्टीकैविटी मोल्ड डिजाइन में एक और महत्वपूर्ण कारक है, क्योंकि सांचे को बहुत अधिक तनाव झेलना पड़ता है। इसमें उच्च तापमान, उच्च दबाव और बार-बार गर्म और ठंडा होने की प्रक्रिया शामिल होती है। इसलिए आपको एक ऐसी सामग्री की आवश्यकता है जो मजबूत और टिकाऊ हो।.

हां, इसे मार झेलने में सक्षम होना चाहिए।.

बिल्कुल सही। और चुनने के लिए कई अलग-अलग सामग्रियां उपलब्ध हैं, जिनमें से प्रत्येक की अपनी-अपनी विशेषताएं हैं। इनमें मिश्र धातु इस्पात, पूर्व-कठोर इस्पात, बेरिलियम तांबा और कुछ मामलों में प्लास्टिक भी शामिल हैं। यह वास्तव में उपयोग और आप जिस प्रकार के प्लास्टिक को ढाल रहे हैं, उस पर निर्भर करता है।.

वाह! तो इसमें पदार्थ विज्ञान की पूरी दुनिया भी शामिल है।.

ओह, जी हाँ, बिलकुल। सही सामग्री का चुनाव ही सांचे को सफल या असफल बना सकता है। आपको कठोरता, तन्यता शक्ति, घिसाव प्रतिरोध, जैसी कई बातों का ध्यान रखना होगा।.

और मुझे लगता है कि वे यहां भी मोल्ड डिजाइन की मजबूती का परीक्षण करने के लिए सिमुलेशन सॉफ्टवेयर का उपयोग करते हैं।.

जी हां, बिल्कुल। इसे परिमित तत्व विश्लेषण कहते हैं। यह मूल रूप से सांचे पर संचालन के दौरान पड़ने वाले तनाव और खिंचाव का अनुकरण करने का एक तरीका है। इससे कमजोर बिंदुओं की पहचान करने और अधिकतम टिकाऊपन के लिए डिज़ाइन को अनुकूलित करने में मदद मिलती है।.

वाह! तो यह फफूंद के लिए एक तरह का वर्चुअल स्ट्रेस टेस्ट है।.

बिल्कुल सही। इसमें सारा ध्यान इस बात पर है कि उत्पादन की मांगों को पूरा करने के लिए सांचे की क्षमता सुनिश्चित करने हेतु तकनीक का सही इस्तेमाल किया जाए। आप नहीं चाहेंगे कि कुछ ही चक्रों के बाद उसमें दरार पड़ जाए या वह खराब हो जाए। ऐसा करना एक बहुत बड़ी और महंगी गलती होगी।.

जी हां, बिल्कुल सही। तो ऐसा लगता है कि मल्टीकैविटी मोल्ड डिजाइन का हर पहलू सटीकता और नियंत्रण पर आधारित है।.

आपने बिलकुल सही कहा। इसमें हर छोटी-छोटी बात का ध्यान रखना ज़रूरी है, चाहे वो गेटिंग सिस्टम हो, कूलिंग चैनल हो या मटेरियल का चुनाव। क्योंकि हर छोटा फैसला अंतिम उत्पाद की गुणवत्ता और स्थिरता पर असर डाल सकता है।.

वाह! अब मुझे इस बात का एहसास होने लगा है कि रोजमर्रा की जिन प्लास्टिक की चीजों को हम हल्के में लेते हैं, उन्हें बनाने में कितनी मेहनत लगती है।.

हां, इसमें जितना दिखता है उससे कहीं ज्यादा कुछ है, लेकिन यही तो इसे इतना दिलचस्प बनाता है, है ना?

बिल्कुल। तो हमने गेटिंग सिस्टम का उपयोग करके प्लास्टिक को सांचे में डाल दिया है। अब आगे क्या?

शीतलन। अत्यंत महत्वपूर्ण।.

हां, मैं यही कहने वाला था कि कूलिंग ही मुख्य चीज होगी, है ना?

ओह, जी हाँ, बिल्कुल। मेरा मतलब है, बात सिर्फ प्लास्टिक को ठंडा करने की नहीं है। बात यह है कि इसे सही तरीके से, एकसमान रूप से ठंडा किया जाए।.

समान रूप से?

हाँ। सांचे को समान रूप से ठंडा करना ज़रूरी है। नहीं तो कई तरह की समस्याएं आ सकती हैं।.

किस तरह की समस्याएं?

अगर सांचे का एक हिस्सा दूसरे हिस्से की तुलना में तेजी से ठंडा होता है, तो प्लास्टिक असमान रूप से मुड़ या सिकुड़ सकता है।.

ओह, अब समझ में आया। तो अंत में आपको टेढ़े-मेढ़े हिस्से मिलते हैं।.

बिल्कुल सही। हाँ। और ये अच्छे नहीं हैं। हो सकता है कि ये ठीक से फिट न हों। या हो सकता है कि ये देखने में ही खराब लगें।.

हाँ, यह बात समझ में आती है। तो वे यह कैसे सुनिश्चित करते हैं कि शीतलन एकसमान हो? मुझे पता है कि मूल सामग्री में शीतलन चैनलों का उल्लेख था, है ना?

शीतलन चैनल। ये मूल रूप से सांचे के अंदर से गुजरने वाली छोटी सुरंगों की तरह होते हैं, और इनमें शीतलन द्रव, आमतौर पर पानी, का संचार होता रहता है।.

ठीक है। और इससे शीतलन समान रूप से वितरित करने में मदद मिलती है।.

बिल्कुल सही। लेकिन यह सिर्फ कुछ छेद करने जितना आसान नहीं है। इन कूलिंग चैनलों को डिजाइन करने में एक पूरी वैज्ञानिक प्रक्रिया शामिल है।.

ओह, हाँ, मुझे यकीन है। मुझे याद है कि मूल सामग्री में विभिन्न प्रकार के चैनलों के बारे में बात की गई थी। जैसे सर्पिल चैनल, अनुरूप चैनल।.

ठीक है। हर प्रकार के अपने-अपने फायदे और नुकसान होते हैं।.

तो, आप कब स्पाइरल चैनल का उपयोग करेंगे और कब कन्फॉर्मल चैनल का?

वैसे तो, सर्पिलाकार चैनल गहरे या जटिल आकार वाले पुर्जों के लिए बहुत अच्छे होते हैं। ये शीतलक को पुर्जे की सतह के करीब पहुंचा सकते हैं, जहां इसकी सबसे ज्यादा जरूरत होती है।.

ठीक है, तो, बहुत ही जटिल डिजाइन के लिए।.

बिल्कुल सही। दूसरी ओर, कन्फॉर्मल चैनल तो और भी उन्नत हैं। वे पार्ट के सटीक आकार का अनुसरण कर सकते हैं। वाह!.

ये तो कमाल है। ये एक तरह का कस्टमाइज्ड कूलिंग सिस्टम है।.

बिल्कुल सही। यह सबसे एकसमान शीतलन प्रदान करता है, लेकिन इसका निर्माण करना अधिक महंगा भी है।.

हाँ, मुझे यकीन है। इसलिए लागत और प्रदर्शन के बीच हमेशा एक समझौता करना पड़ता है।.

हमेशा। इंजीनियरों को इन कारकों पर विचार करना होता है और काम के लिए सबसे उपयुक्त कूलिंग सिस्टम का चुनाव करना होता है।.

और मुझे लगता है कि वे यहाँ भी सिमुलेशन सॉफ्टवेयर का इस्तेमाल करते होंगे, है ना? जैसे कि मोल्ड बनाने से पहले कूलिंग चैनलों का परीक्षण करने के लिए?

बिल्कुल। आजकल मोल्ड डिजाइन में सिमुलेशन का बहुत बड़ा योगदान है। इससे इंजीनियरों को यह देखने में मदद मिलती है कि कूलिंग सिस्टम कैसा प्रदर्शन करेगा, संभावित समस्याओं की पहचान करने में मदद मिलती है और धातु काटने से पहले आवश्यक समायोजन करने में सहायता मिलती है।.

इसलिए सारा ध्यान जोखिम को कम करने और यह सुनिश्चित करने पर है कि मोल्ड पहली बार में ही ठीक से काम करे।.

बिल्कुल सही। आप सांचा बनाने में इतना समय और पैसा खर्च करने के बाद यह नहीं जानना चाहेंगे कि शीतलन प्रणाली खराब है।.

हाँ, यह तो बहुत बड़ी आपदा होगी। हमने गेटिंग सिस्टम और कूलिंग सिस्टम के बारे में बात कर ली है। लेकिन मोल्ड के बारे में क्या? यह किस चीज़ से बना है?

हां, मोल्ड की सामग्री। यह भी एक महत्वपूर्ण कारक है, क्योंकि इंजेक्शन मोल्डिंग प्रक्रिया के दौरान उत्पन्न होने वाले सभी दबाव और गर्मी को सहन करने के लिए मोल्ड को पर्याप्त मजबूत होना चाहिए।.

हां, यह वाकई मुश्किल होगा।.

जी हाँ, ऐसा ही है। और अच्छी बात यह है कि इसके लिए कई अलग-अलग सामग्रियां उपलब्ध हैं।.

ठीक है, तो सांचे में आमतौर पर कौन-कौन सी सामग्रियां इस्तेमाल होती हैं?

वैसे, सबसे आम प्रकार इस्पात मिश्रधातु हैं, जैसे कि विभिन्न प्रकार के इस्पात।.

ठीक है, तो स्टील ही क्यों?

स्टील बेहद मजबूत होता है और यह बिना मुड़े या विकृत हुए उच्च तापमान को सहन कर सकता है।.

बात समझ में आती है। लेकिन मुझे लगता है कि स्टील की भी अलग-अलग किस्में होती हैं, है ना? जैसे कुछ किस्में दूसरों से ज्यादा मजबूत होती हैं।.

जी हाँ, बिलकुल। चुनने के लिए इस्पात मिश्र धातुओं की एक पूरी श्रृंखला उपलब्ध है, जिनमें से प्रत्येक की अपनी अनूठी विशेषताएं हैं। कुछ अधिक कठोर होती हैं, कुछ अधिक घिसाव प्रतिरोधी होती हैं, कुछ ऊष्मा को बेहतर ढंग से सहन करती हैं। यह वास्तव में विशिष्ट उपयोग पर निर्भर करता है।.

वाह! तो यह सिर्फ स्टील या बिना स्टील का साधारण विकल्प नहीं है। इसमें विकल्पों की एक पूरी श्रृंखला है।.

जी हां, और कभी-कभी इंजीनियर सांचे के अलग-अलग हिस्सों में अलग-अलग तरह के स्टील का इस्तेमाल भी करते हैं। जैसे कि वे कोर के लिए, जहां सबसे ज्यादा दबाव होता है, कठोर स्टील का इस्तेमाल करते हैं, और कैविटी की सतहों के लिए अधिक घिसाव-प्रतिरोधी स्टील का इस्तेमाल करते हैं।.

ओह, यह तो दिलचस्प है। तो वे वास्तव में सांचे की विशिष्ट आवश्यकताओं के अनुसार सामग्री का चयन कर रहे हैं।.

बिल्कुल सही। यह सब अनुकूलन के बारे में है। लागत को नियंत्रण में रखते हुए सांचे से सर्वोत्तम प्रदर्शन प्राप्त करना।.

बात समझ में आती है। और मुझे लगता है कि वे मोल्ड सामग्री की मजबूती का परीक्षण करने के लिए सिमुलेशन सॉफ्टवेयर का भी उपयोग करते होंगे, है ना?

जी हां, बिलकुल। इसे परिमित तत्व विश्लेषण कहते हैं। यह मूल रूप से सांचे पर संचालन के दौरान पड़ने वाले तनाव और खिंचाव का अनुकरण करने का एक तरीका है। इससे इंजीनियरों को यह सुनिश्चित करने में मदद मिलती है कि सांचे की सामग्री भार सहन कर सकती है।.

मोल्ड बनाने से पहले ही किसी भी संभावित समस्या का पता लगा लें।.

बिल्कुल सही। इसका मकसद महंगी गलतियों को रोकना और यह सुनिश्चित करना है कि सांचा टिकाऊ हो।.

यह तो कमाल है। तो ऐसा लगता है कि मल्टी-कैविटी मोल्ड डिजाइन का हर पहलू सावधानीपूर्वक योजना और अनुकूलन पर निर्भर करता है।.

यही तो इस खेल का नियम है। यह एक जटिल प्रक्रिया है, लेकिन जब इसे सही तरीके से किया जाता है, तो इसके अविश्वसनीय परिणाम मिल सकते हैं। जी हाँ।.

और मुझे कहना पड़ेगा, मेरा दिमाग इस समय पूरी तरह से चकरा गया है। मैंने कभी नहीं सोचा था कि प्लास्टिक के सांचे मुझे इतने आकर्षित करेंगे।.

हाँ, जब आप इसके बारे में गहराई से जानना शुरू करते हैं तो यह वाकई चौंकाने वाला होता है, है ना? जैसे, किसी ऐसी चीज़ के बारे में कितना कुछ सोचना पड़ता है जिसके बारे में ज़्यादातर लोग कभी दो बार सोचते भी नहीं हैं।.

बिल्कुल सही। जैसे, मैं अभी अपनी पानी की बोतल के ढक्कन को देख रहा हूँ और सोच रहा हूँ, वाह, यह छोटी सी चीज इंजीनियरिंग का कमाल है।.

ठीक है। ज़रा सोचिए, उन लाखों बोतल के ढक्कनों के बारे में, जो बिल्कुल एक जैसे हैं, और एक ही सांचे से निकल रहे हैं। और वह सांचा अपने आप में एक छोटा सा पारिस्थितिकी तंत्र है, जिसमें ये सभी आपस में जुड़े हुए हिस्से एक साथ मिलकर पूरी तरह से काम कर रहे हैं।.

यह तो कमाल की बात है। गेटिंग सिस्टम से लेकर कूलिंग चैनल तक, और सामग्री के चयन तक, सब कुछ एकदम सही होना चाहिए।.

बिल्कुल सही। और ये सभी निर्णय अंतिम उत्पाद पर असर डालते हैं। जैसे, स्टील मिश्र धातु का चुनाव सांचे की टिकाऊपन, उसकी गर्मी सहन करने की क्षमता, और कई अन्य चीजों को प्रभावित कर सकता है।.

और यह सब कुछ प्लास्टिक को इंजेक्ट करने से पहले ही पर्दे के पीछे हो रहा है।.

यह किसी बेहतरीन प्रस्तुति के लिए मंच तैयार करने जैसा है। पर्दा उठने से पहले आपको यह सुनिश्चित करना होगा कि सब कुछ सही जगह पर हो।.

तो मुझे यह पूछना पड़ा कि मल्टी-कैविटी मोल्ड डिजाइन का भविष्य क्या है? क्या एक दिन यह सब रोबोट और 3डी प्रिंटर पर ही निर्भर हो जाएगा?

खैर, 3डी प्रिंटिंग कई मायनों में गेम चेंजर साबित हो रही है, खासकर प्रोटोटाइपिंग और छोटे पैमाने के उत्पादन के लिए। लेकिन मुझे नहीं लगता कि यह जल्द ही पारंपरिक सांचों की जगह पूरी तरह ले लेगी।.

ओह क्यों नहीं?

दरअसल, बहु-गुहा वाले सांचे बड़े पैमाने पर उत्पादन के लिए बेहद कारगर होते हैं। जैसे कि जब आपको लाखों एक जैसे पुर्जे बनाने हों, तो एक अच्छी तरह से डिज़ाइन किए गए सांचे का कोई मुकाबला नहीं होता।.

तो यह सब पैमाने और दक्षता के बारे में है।.

बिल्कुल सही। और लागत भी। अधिक मात्रा में उत्पादन करने पर 3D प्रिंटिंग काफी महंगी हो सकती है। साथ ही, आप जिन सामग्रियों का उपयोग कर सकते हैं, वे भी सीमित हैं।.

तो ऐसा लगता है कि पारंपरिक सांचों में अभी भी बहुत कुछ देने की क्षमता है।.

ओह, बिलकुल। और मुझे लगता है कि दोनों प्रौद्योगिकियां साथ-साथ मौजूद रहेंगी, और प्रत्येक अपनी-अपनी खूबियों का लाभ उठाएगी।.

हाँ, यह बात समझ में आती है। जैसे, हो सकता है कि आप किसी डिज़ाइन को टेस्ट करने के लिए 3D प्रिंटिंग का इस्तेमाल करें, और जब आप उससे संतुष्ट हो जाएँ, तो बड़े पैमाने पर उत्पादन के लिए मल्टी-कैविटी मोल्ड में निवेश करें।.

बिल्कुल सही। बात यही है कि काम के लिए सही उपकरण का इस्तेमाल किया जाए।.

खैर, मुझे लगता है कि आज हमने काफी कुछ कवर कर लिया है। मल्टी कैविटी मोल्ड डिजाइन के बारे में मैंने जितना सोचा था उससे कहीं ज्यादा सीखा है।.

मुझे भी। यह एक मजेदार गहन अध्ययन रहा है।.

हाँ, बिल्कुल। और मुझे लगता है कि इसने वास्तव में मुझे उन सभी रोजमर्रा की वस्तुओं को बनाने में लगने वाली जटिलता और रचनात्मकता के बारे में जागरूक किया है जिन्हें हम हल्के में लेते हैं।.

बिलकुल। इंजीनियरिंग की एक पूरी छिपी हुई दुनिया हमारी नाक के नीचे ही मौजूद है।.

बिल्कुल सही। तो हमारे सभी श्रोताओं से मेरा अनुरोध है कि अगली बार जब आप कोई प्लास्टिक की बोतल, खिलौना या कोई भी अन्य वस्तु उठाएं, तो उस सांचे की सराहना करने के लिए थोड़ा समय निकालें जिससे वह बनी है। यह मानव रचनात्मकता और समस्याओं को अद्भुत तरीकों से हल करने की हमारी क्षमता का प्रमाण है।.

ख़ूब कहा है।.

मल्टी कैविटी मोल्ड डिज़ाइन की इस रोमांचक दुनिया में हमारे साथ जुड़ने के लिए धन्यवाद। अगली बार फिर मिलेंगे, कुछ और रोचक और विचारोत्तेजक विषयों पर चर्चा के साथ।.

देखना