ठीक है, आप सभी का फिर से स्वागत है। आज हम इंजेक्शन मोल्डिंग की दुनिया में गहराई से उतरेंगे।.

ओह, इंजेक्शन मोल्डिंग। हमेशा ही मजेदार होता है।.

हाँ, ऐसा ही है। लेकिन मुझे लगता है कि हम एक छोटी सी बात पर ध्यान केंद्रित कर रहे हैं जिसका बहुत बड़ा प्रभाव होता है, और वह है विदाई की रेखा।.

हाँ, वो आखिरी रेखा। जानते हैं, ये देखना दिलचस्प है कि इतनी छोटी सी चीज किसी उत्पाद को बना या बिगाड़ सकती है। बिल्कुल सही। ये इंजेक्शन मोल्डिंग में लगने वाली सटीकता को बखूबी दर्शाती है।.

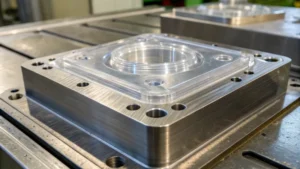

बिल्कुल। और मुझे लगता है कि जो लोग इंजेक्शन मोल्डिंग से बहुत अच्छी तरह परिचित नहीं हैं, वे रोजमर्रा की प्लास्टिक की चीजों के बारे में सोचें, जैसे कि आपके लेगो, आपकी कार के डैशबोर्ड, यहाँ तक कि कुछ चिकित्सा उपकरण भी। ये सभी इंजेक्शन मोल्डिंग से बने होते हैं। और हम इस सब के बारे में विस्तार से बात करेंगे और इस बेहद विस्तृत तकनीकी दस्तावेज़ की मदद से इसकी बारीकियों को समझेंगे।.

बहुत बढ़िया। जी हाँ। हम देखेंगे कि यह विभाजन रेखा आयामी सटीकता, पुर्जे के आकार और अन्य पुर्जों के साथ उसके संयोजन जैसी चीजों को कैसे प्रभावित करती है। आप जानते हैं, यह थोड़ा तकनीकी लग सकता है, लेकिन यकीन मानिए, यह उन चीजों के लिए मायने रखता है जिनका आप हर दिन उपयोग करते हैं।.

ठीक है, तो आगे बढ़ने से पहले, चलिए बुनियादी बातों से शुरू करते हैं। विदाई की पंक्ति क्या होती है?

ठीक है, तो कल्पना कीजिए कि एक सीप पूरी तरह से बंद हो रही है। वह रेखा जहाँ दोनों हिस्से मिलते हैं, वही आपकी विभाजन रेखा है। यहीं पर साँचे के दोनों हिस्से मिलकर प्लास्टिक का वह भाग बनाते हैं।.

बिल्कुल सटीक, सांचे के दोनों किनारों को अलग करने वाली विभाजक रेखा।.

बिल्कुल।

ठीक है। काफी आसान है। लेकिन... लेकिन हमारे स्रोत से यह स्पष्ट हो जाता है कि यह रेखा सिर्फ दिखावटी नहीं है।.

ओह, बिलकुल नहीं। अगर इसे ठीक से प्रबंधित नहीं किया गया, तो पुर्जे गलत आकार और टेढ़े-मेढ़े बन सकते हैं, और हो सकता है कि वे आपस में फिट भी न हों। ठीक है। और यह सब उस विभाजन रेखा पर ही निर्भर करता है।.

ठीक है, तो चलिए आपके द्वारा बताए गए उन तीन प्रमुख क्षेत्रों को विस्तार से समझते हैं, जिसकी शुरुआत आयामी सटीकता से करते हैं।.

आयामी सटीकता का मतलब है यह सुनिश्चित करना कि हर हिस्सा हर बार बिल्कुल सही आकार का बने। हम मिलीमीटर के अंश तक की सटीकता की बात कर रहे हैं। वाह! अगर कोई हिस्सा थोड़ा सा भी गलत हो जाए, तो इससे पूरी असेंबली खराब हो सकती है।.

हमारे स्रोत में एक ऐसी कहानी थी जिसमें बताया गया था कि गियर के एक बैच में विभाजन रेखा की समस्या के कारण वे बहुत छोटे बन गए थे। और इससे यह बात स्पष्ट हो जाती है कि ये छोटे-छोटे माप कितने महत्वपूर्ण हैं।.

हाँ, बिल्कुल। मतलब, चाबी के बारे में सोचो, है ना? अगर चाबी ज़रा सी भी छोटी हो तो?.

हाँ।

यह ताले में फिट नहीं होगा। गियर या किसी भी ऐसी चीज़ के साथ यही सिद्धांत लागू होता है जिसे फिट होना ज़रूरी हो। बिल्कुल सही।.

ठीक है, तो इंजीनियर और निर्माता उस स्तर की सटीकता कैसे सुनिश्चित करते हैं? मेरा अनुमान है कि यह सिर्फ सांचे को बंद करके सब कुछ ठीक होने की उम्मीद करने जैसा नहीं है।.

नहीं, नहीं, आप बिल्कुल सही हैं। सब कुछ दो बातों पर निर्भर करता है: पहला, सांचा कितना सटीक बना है, और दूसरा, उसकी देखभाल कितनी अच्छी तरह से की गई है। सांचे का सटीक बनना किसी घर की नींव रखने जैसा है। सही कहा। अगर यह ठीक से नहीं बना है, तो इसके ऊपर बनी हर चीज़ टेढ़ी-मेढ़ी होगी।.

बहुत बढ़िया उदाहरण। तो अगर सांचे के दोनों हिस्से पूरी तरह से संरेखित नहीं हैं, तो मूल रूप से पुर्जों में भी वही अनियमितताएं आ जाती हैं।.

बिल्कुल सही। और फिर सांचे को एकदम सही हालत में रखने के लिए उसकी देखभाल भी ज़रूरी है। इसे अपनी कार के इंजन की ट्यूनिंग की तरह समझिए, है ना? समय के साथ, सांचा घिस जाता है या थोड़ा-बहुत खिसक जाता है, जिससे सटीक माप में गड़बड़ी आ जाती है। इसलिए नियमित देखभाल से इन समस्याओं को बढ़ने से पहले ही पकड़ा जा सकता है।.

बालों के उन जटिल हिस्सों, जैसे कि मांग, को शेव करने की बात करें तो, यह सिर्फ सुंदरता की बात नहीं है, है ना? यह आकार की अखंडता की बात है।.

यह आकार की अखंडता है। इसका मतलब यह सुनिश्चित करना है कि पुर्जा अपने निर्धारित तरीके से कार्य करे। यह पुर्जे के समग्र रूप और संरचना से संबंधित है, न कि केवल उसके दिखावट से।.

मूल सामग्री। मुझे याद है कि मैंने इस समस्या का जिक्र किया था, जैसे कि ये पतली दीवारें मोल्डिंग के दौरान दबाव में विकृत हो जाती थीं। इसी वजह से उन्हें उस हिस्से को पूरी तरह से दोबारा डिजाइन करना पड़ा था।.

हाँ, यह एक बेहतरीन उदाहरण है। ठीक है। यह ऐसा है जैसे आप एक पतली, नाजुक कुकी को आकार देने की कोशिश कर रहे हों। ज़रा सा भी दबाव डालने पर वह बेढंगी और भद्दी हो जाएगी।.

तो बात सिर्फ दबाव की ही नहीं है, बल्कि यह भी है कि सांचे के अंदर वह दबाव किस तरह वितरित होता है। और यहीं पर विभाजन रेखा का महत्व सामने आता है।.

बिल्कुल सही। विभाजन रेखा। मोल्डिंग के दौरान यह उच्च या निम्न दबाव वाले क्षेत्र बना सकती है, जिससे विकृतियाँ उत्पन्न हो सकती हैं। इसीलिए, आप जानते हैं कि डिज़ाइन चरण के दौरान योजना बनाना कितना महत्वपूर्ण है।.

तो यह लगभग ऐसा है जैसे डिजाइनर 3डी शतरंज खेल रहे हों, यह अनुमान लगाने की कोशिश कर रहे हों कि पिघला हुआ प्लास्टिक कैसे बहेगा और वे दबाव बिंदु कहाँ होंगे।.

यह बात कहने का बहुत अच्छा तरीका है। और उनकी प्रमुख रणनीतियों में से एक है विभाजन रेखा के लिए सबसे उपयुक्त स्थान का चुनाव करना। इसे किसी अधिक तनाव वाले क्षेत्र में, विशेष रूप से पतले खंड पर, लगाने से परेशानी हो सकती है। हालांकि, कभी-कभी यह अपरिहार्य होता है। और इंजीनियरों ने ऐसी स्थितियों के लिए कुछ बेहद चतुर उपाय खोज निकाले हैं।.

इसलिए मुझे लगता है कि पार्ट डिजाइन करने वाले डिजाइनरों और मोल्ड बनाने वाले मोल्ड निर्माताओं के बीच लगातार संवाद चलता रहता है।.

बिल्कुल। यह सब सहयोग पर निर्भर करता है। डिज़ाइनरों को मोल्डिंग प्रक्रिया की सीमाओं को समझना होगा, और मोल्ड निर्माताओं को उन डिज़ाइनों को एक कार्यात्मक मोल्ड में बदलने के लिए अपनी विशेषज्ञता प्रदान करनी होगी।.

यह बात समझ में आती है। अब चलिए आपके द्वारा बताए गए तीसरे क्षेत्र पर चलते हैं। असेंबली की सटीकता।.

ठीक है। इसे पहेली के टुकड़ों वाली समस्या की तरह समझिए। हो सकता है कि आपने सभी अलग-अलग हिस्सों को पूरी तरह से ढाला हो, लेकिन अगर वे असेंबली के दौरान एक साथ सहजता से फिट नहीं होते हैं, तो समझिए समस्या है।.

मुझे यकीन है कि हमारे श्रोता को इस समस्या का सामना करना पड़ा होगा। फर्नीचर असेंबल करते समय, वे टेढ़े-मेढ़े छेद हमेशा परेशानी का कारण बनते हैं। लेकिन इंजेक्शन मोल्डिंग में तो सटीकता और भी अधिक होती है, है ना?

बिल्कुल। हम मिलीमीटर के अंशों की बात कर रहे हैं, कभी-कभी तो उससे भी कम। जरा सा भी टेढ़ापन समस्या पैदा कर सकता है। भद्दे गैप हो जाते हैं, काम में दिक्कतें आती हैं, और भी बहुत कुछ।.

हमारे सूत्र ने कार के इंटीरियर के बारे में एक दिलचस्प किस्सा सुनाया, जिसमें पैनलों के बीच की जगह असमान थी और यह न केवल देखने में खराब लगती थी, बल्कि इससे खड़खड़ाहट और रिसाव भी होता था।.

यह इस बात का एक बेहतरीन उदाहरण है कि कैसे छोटी-छोटी अनियमितताएं व्यापक प्रभाव डाल सकती हैं। और उस मामले में, समस्या का कारण पैनल बनाने के लिए इस्तेमाल किए गए सांचे में थोड़ी सी गड़बड़ी थी।.

तो एक बार फिर, बात मोल्ड अलाइनमेंट की सटीकता और यह सुनिश्चित करने पर आ जाती है कि पार्टिंग लाइन किसी भी अवांछित भिन्नता को उत्पन्न न करे।.

बिल्कुल सही। और इसीलिए डिज़ाइनरों और मोल्ड निर्माताओं के बीच संवाद अत्यंत महत्वपूर्ण है। डिज़ाइनरों को अपना दृष्टिकोण स्पष्ट रूप से व्यक्त करना होगा। असेंबली के लिए कोई विशिष्ट आवश्यकताएं हों, तो मोल्ड निर्माताओं को मोल्ड बनाते समय उन महत्वपूर्ण असेंबली बिंदुओं के बारे में पता होना चाहिए।.

तो सही तालमेल बिठाने के लिए वास्तव में यह एक टीम वर्क है। सभी को एक ही बात पर सहमत होना होगा। ठीक है, तो अब जब हमने इन तीन मुख्य क्षेत्रों पर चर्चा कर ली है, तो चलिए व्यावहारिक बात करते हैं। विदाई के समय सही शब्द बोलने के लिए कुछ सुझाव क्या हैं? हमारी मूल सामग्री में कुछ बेहतरीन सलाह दी गई थी।.

जैसा कि हमने पहले भी कहा है, मोल्ड अलाइनमेंट सबसे महत्वपूर्ण चीज है। यह आधारशिला है। कल्पना कीजिए कि आप थोड़े-थोड़े अलग आकार के ब्लॉकों से एक आदर्श टावर बनाने की कोशिश कर रहे हैं। यह संभव नहीं है। इंजेक्शन मोल्डिंग में भी यही बात लागू होती है।.

दरअसल, स्रोत ने सैंडविच बनाने की इस उपमा का इस्तेमाल किया था। अगर ब्रेड के टुकड़े आपस में मेल नहीं खाते, तो पूरा सैंडविच बिखर जाता है।.

बिल्कुल सही। मोल्ड के दोनों हिस्सों को पूरी तरह से मिलाने के लिए सटीक संरेखण आवश्यक है, जिससे आकार में किसी भी प्रकार की गड़बड़ी की संभावना कम हो जाती है। और फिर, नियमित रखरखाव का महत्व तो कम ही है। घिसा हुआ मोल्ड वास्तव में सब कुछ गड़बड़ कर सकता है, जिससे कई प्रकार की अनियमितताएं और दोष उत्पन्न हो सकते हैं।.

और मेरा मानना है कि स्रोत ने रखरखाव के महत्व के बारे में एक काफी विनम्रतापूर्ण कहानी का उल्लेख किया था।.

हाँ, बिल्कुल। सच कहूँ तो, मैंने अपने करियर की शुरुआत में ही यह सबक बड़ी मुश्किल से सीखा था। नियमित रूप से फफूंद हटाने के महत्व को कम आँका था। सोचा था, चलो, थोड़ा और काम चल जाता है। बहुत बड़ी गलती थी।.

क्या हुआ?

घिसे-पिटे सांचे की वजह से पार्टिंग लाइन में तरह-तरह की दिक्कतें आ रही थीं। हर तरह की समस्या थी, अनियमितताएं, खामियां, सब कुछ। इससे मुझे यह दर्दनाक सबक मिला कि सांचे की देखभाल में लापरवाही करना मुसीबत को न्योता देने जैसा है। यह मेरे लिए एक निर्णायक मोड़ था। अब मैं रोकथाम के उपायों पर ही ज़्यादा ध्यान देता हूँ। आजकल मैं स्मार्ट मॉनिटरिंग सिस्टम पर बहुत भरोसा करता हूँ ताकि घिसावट के शुरुआती संकेतों का पता चल सके। यह एक तरह से सांचों के लिए शुरुआती चेतावनी प्रणाली की तरह है।.

इसलिए किसी चीज के खराब होने का इंतजार करने के बजाय, आप सक्रिय रूप से फफूंद के स्वास्थ्य की निगरानी कर रहे हैं, और किसी भी संभावित समस्या को बड़ी समस्या बनने से पहले ही उसका समाधान कर रहे हैं।.

बिल्कुल सही। लंबे समय में यह कहीं अधिक कुशल और लागत प्रभावी है। यह ठीक वैसे ही है जैसे नियमित जांच के लिए डॉक्टर के पास जाना, बजाय इसके कि आप तब तक इंतजार करें जब तक आप बूढ़े न हो जाएं।.

गंभीर रूप से बीमार। यह एक बेहतरीन उदाहरण है। बात बस इतनी है कि समय रहते आगे बढ़ना है, छोटी-छोटी समस्याओं को बड़ी और महंगी मुसीबतों में बदलने से रोकना है।.

बिल्कुल सही। और आज की तकनीक के साथ, हमारे पास ऐसा करने के लिए आवश्यक उपकरण मौजूद हैं। हम तापमान और दबाव में उतार-चढ़ाव से लेकर सांचे के दोनों हिस्सों की सटीक स्थिति तक, हर चीज पर नज़र रख सकते हैं।.

इसलिए आप मोल्ड के प्रदर्शन की एक व्यापक तस्वीर बनाने और पुर्जों की गुणवत्ता को प्रभावित करने से पहले किसी भी संभावित समस्या की पहचान करने के लिए यह सारा डेटा एकत्र कर रहे हैं।.

बिल्कुल सही। यह ऐसा है जैसे छोटे-छोटे निरीक्षकों की एक टीम चौबीसों घंटे सातों दिन यह सुनिश्चित करने के लिए काम कर रही हो कि सब कुछ सुचारू रूप से चल रहा है।.

यह बहुत बढ़िया है। ऐसा लगता है कि ये निगरानी प्रणालियाँ फफूंद की देखभाल में अनुमान लगाने की ज़रूरत को पूरी तरह खत्म कर रही हैं।.

बिल्कुल, ये प्रणालियाँ बहुत उन्नत हैं। और जैसे-जैसे प्रौद्योगिकी आगे बढ़ रही है, ये प्रणालियाँ और भी परिष्कृत होती जा रही हैं, जिससे हमें इंजेक्शन मोल्डिंग प्रक्रिया की और भी बेहतर समझ मिल रही है। इस क्षेत्र में काम करने का यह एक रोमांचक समय है।.

मुझे यकीन है। ठीक है, तो हमने मोल्ड अलाइनमेंट के रखरखाव के बारे में बात कर ली है। अब पार्टिंग लाइन की स्थिति के बारे में क्या? क्या इष्टतम स्थान चुनने के लिए कोई दिशानिर्देश या सर्वोत्तम अभ्यास हैं?

बिल्कुल। रणनीतिक स्थान निर्धारण महत्वपूर्ण है। आपको विभाजन रेखा को नाजुक सतहों या पतले क्षेत्रों पर लगाने से बचना चाहिए, क्योंकि इससे पुर्जे की संरचनात्मक अखंडता खतरे में पड़ सकती है। कुकी वाले उदाहरण को याद है? आप इसे किसी नाजुक हिस्से के ठीक बीच में नहीं लगाना चाहेंगे जो आसानी से विकृत हो सकता है।.

ठीक है। उन उच्च दबाव वाले क्षेत्रों में नाजुक कुकीज़ नहीं बनाई जा सकतीं।.

बिल्कुल सही। और जब आप अधिक जटिल डिज़ाइनों से निपट रहे हों, तो मोल्ड बनाने वालों के साथ मिलकर काम करना बेहद ज़रूरी है। उनके पास पिघला हुआ प्लास्टिक कैसे बहेगा और विभाजन रेखा अंतिम आकार को कैसे प्रभावित करेगी, यह समझने का अनुभव होता है।.

ऐसा लगता है जैसे डिजाइन और इंजीनियरिंग के बीच एक नाजुक संतुलन बनाना हो।.

यह बात कहने का बहुत अच्छा तरीका है। यही सहयोग एक सफल उत्पाद की नींव रखता है, एक ऐसा उत्पाद जो सुंदर और उपयोगी दोनों हो। और यह सिर्फ समस्याओं से बचने के बारे में नहीं है। यह सीमाओं को आगे बढ़ाने, नए और नवोन्मेषी तरीके खोजने के बारे में है जिससे हम वास्तव में बालों की विभाजन रेखा का अपने फायदे के लिए उपयोग कर सकें।.

अब आगे बढ़ने से पहले, मैं एक और पहलू पर बात करना चाहता हूँ जिसका ज़िक्र मूल सामग्री में किया गया है। यह एक ऐसी चीज़ है जो अक्सर न केवल निर्माताओं बल्कि उपभोक्ताओं के लिए भी निराशा का कारण बनती है। दरअसल, सतही दोष।.

हाँ, ये छोटी-छोटी खामियाँ इंजेक्शन मोल्डिंग में वाकई बड़ी चुनौती बन सकती हैं। और वो विभाजन रेखा भी कुछ प्रकार के सतही दोषों का कारण बन सकती है। ज़रा सोचिए, जैसे किसी किताब को बंद करने की कोशिश करना, जिसकी रीढ़ में कोई टुकड़ा फंसा हो। इससे सतह असमान हो जाती है, है ना?

हाँ, यह बात बिल्कुल सही है। तो अगर मोल्ड के दोनों हिस्से पूरी तरह से एक-दूसरे से नहीं मिलते या उनमें कोई अतिरिक्त सामग्री है, जिसे पार्टिंग लाइन के साथ फ्लैश कहते हैं, तो इससे सतह पर, यानी पार्ट पर, खामियाँ आ सकती हैं।.

बिल्कुल सही। इसीलिए मोल्ड का सही संरेखण और मोल्ड को बंद करने के लिए उचित दबाव इतना महत्वपूर्ण है। यह सुनिश्चित करना जरूरी है कि मोल्ड के दोनों हिस्से बिना किसी रुकावट के एक साथ जुड़ें ताकि सतह पर कोई खराबी न आए।.

अब, आपने पहले जिन विशेष सतह उपचारों का जिक्र किया था, उनके बारे में क्या? वे कैसे मदद करते हैं?

इन्हें ऐसे समझें जैसे किसी नाजुक सतह पर सुरक्षात्मक परत चढ़ाई जा रही हो। ये उपचार छोटी-मोटी खामियों को दूर करने और एक समान फिनिश देने में मदद करते हैं। हम पॉलिशिंग, टेक्सचरिंग या मोल्ड की सतह पर विशेष कोटिंग लगाने जैसी विभिन्न तकनीकों का उपयोग करते हैं।.

तो, जैसे प्लास्टिक को थोड़ा सा स्पॉट ट्रीटमेंट देना ताकि एक चिकनी और बेदाग त्वचा सुनिश्चित हो सके।.

इस बारे में सोचने का यह एक मजेदार तरीका है। और ये उपचार अंतिम उत्पाद के समग्र रूप और गुणवत्ता में बहुत बड़ा अंतर ला सकते हैं।.

इसलिए, सही डिजाइन, उचित मोल्ड प्रबंधन और कभी-कभी सतह के उपचार से मिलने वाली थोड़ी अतिरिक्त मदद से ही वह उत्तम फिनिश प्राप्त होती है।.

बिल्कुल सही। अपने लक्ष्यों को प्राप्त करने के लिए सही उपकरणों और तकनीकों का उपयोग करना ही सब कुछ है। और उपकरणों की बात करें तो, चलिए अब इंजेक्शन मोल्डिंग के भविष्य के बारे में बात करते हैं।.

ओह, मैं तो सुनने के लिए उत्सुक हूँ। आगे क्या होने वाला है?

दरअसल, हमारे स्रोत में कुछ अत्याधुनिक तकनीकों का जिक्र है जो पार्टिंग लाइनों और इंजेक्शन मोल्डिंग के क्षेत्र में क्रांतिकारी बदलाव ला रही हैं। उदाहरण के लिए, इस क्षेत्र में 3D स्कैनिंग का महत्व लगातार बढ़ता जा रहा है।.

3डी स्कैनिंग। यह दिलचस्प है। मुझे पता है कि इसका उपयोग विभिन्न उद्योगों में होता है, लेकिन इंजेक्शन मोल्डिंग में इसका उपयोग कैसे किया जा रहा है?

वाह! यह मोल्ड डिजाइन और विश्लेषण के हमारे दृष्टिकोण में क्रांतिकारी बदलाव ला रहा है। 3डी स्कैनिंग की मदद से हम अपने मोल्ड के बेहद बारीक डिजिटल मॉडल बना सकते हैं, वो भी सूक्ष्म स्तर तक। इससे हम पार्टिंग लाइन का विश्लेषण इतनी सटीकता से कर पाते हैं जो पहले कभी संभव नहीं था।.

तो यह ऐसा है जैसे आपके सांचों के लिए आपके पास एक्स-रे दृष्टि हो। आप हर कोने-कोने को देख सकते हैं, हर छोटी से छोटी डिटेल को।.

बिल्कुल सही। हम संभावित समस्या वाले क्षेत्रों की पहचान कर सकते हैं, विभाजन रेखा की स्थिति को अनुकूलित कर सकते हैं, और यहां तक कि प्लास्टिक प्रवाह का अनुकरण करके यह अनुमान लगा सकते हैं कि विभाजन रेखा अंतिम भाग को कैसे प्रभावित करेगी। यह अविश्वसनीय रूप से शक्तिशाली है।.

तो आप मूल रूप से सांचे की एक आभासी प्रतिकृति बना रहे हैं, जो आपको धातु को सटीक रूप से काटना शुरू करने से पहले ही डिजाइन का परीक्षण और परिष्करण करने की अनुमति देता है।.

और इससे समय और संसाधनों की भारी बचत होती है, साथ ही भविष्य में होने वाली संभावित परेशानियों से भी बचा जा सकता है।.

यह एक जादुई गेंद की तरह है जो आपको दिखाती है कि प्लास्टिक कैसा व्यवहार करेगा और संभावित विभाजन रेखा संबंधी समस्याएं कहां उत्पन्न हो सकती हैं।.

यह एक बेहतरीन उदाहरण है। और इसी तरह की तकनीकी प्रगति इंजेक्शन मोल्डिंग में संभावनाओं की सीमाओं को आगे बढ़ा रही है, जिससे हम अविश्वसनीय सटीकता के साथ और भी जटिल और बारीक पुर्जे बना पा रहे हैं।.

यह सब बेहद ज्ञानवर्धक है, लेकिन आगे बढ़ने से पहले, मैं हमारे स्रोत में उल्लिखित एक और महत्वपूर्ण पहलू पर बात करना चाहता हूं - इस प्रक्रिया में संचार और सहयोग की भूमिका।.

जी हां, सफल इंजेक्शन मोल्डिंग के गुमनाम नायक। इस क्षेत्र में खुला और प्रभावी संचार बेहद महत्वपूर्ण है, खासकर जब विदाई रेखा को संभालने की बात आती है।.

हमारी स्रोत सामग्री डिजाइनरों और मोल्ड निर्माताओं के बीच घनिष्ठ सहयोग के महत्व पर जोर देती है। यह सहयोग इतना महत्वपूर्ण क्यों है?

इसे अपनी पसंदीदा रेसिपी साझा करने जैसा समझें। आप यह सुनिश्चित करना चाहते हैं कि हर कोई सामग्री, विधि और, ज़ाहिर है, अपेक्षित परिणाम को समझ सके।.

तो, इसमें कोई गुप्त सामग्री या अप्रत्याशित बदलाव नहीं हैं। इंजेक्शन मोल्डिंग की दुनिया में, बिल्कुल यही बात लागू होती है।.

स्पष्ट संवाद बेहद ज़रूरी है। डिज़ाइनरों को अपना दृष्टिकोण और संयोजन संबंधी विशिष्ट आवश्यकताओं को स्पष्ट रूप से बताना चाहिए। वहीं, मोल्ड निर्माताओं को मोल्डिंग प्रक्रिया की सीमाओं के भीतर उन लक्ष्यों को प्राप्त करने के लिए अपनी विशेषज्ञता प्रदान करनी चाहिए।.

इसलिए, यह उस सही संतुलन को खोजने के बारे में है जहां डिजाइन और व्यावहारिकता मिलती है।.

बिल्कुल सही। हाँ। और यहीं पर वे विचार-मंथन सत्र और सहयोगात्मक चर्चाएँ वास्तव में काम आती हैं। अक्सर इन्हीं बातचीत के माध्यम से आपको वे रचनात्मक समाधान और नवीन दृष्टिकोण मिलते हैं जिन्हें आप स्वयं नहीं खोज पाते।.

इसलिए यह सिर्फ समस्याओं से बचने के बारे में नहीं है। यह सीमाओं को आगे बढ़ाने और चीजों को करने के बेहतर तरीके खोजने के बारे में है।.

बिलकुल। यह खुला संवाद नवाचार और निरंतर सुधार की भावना को बढ़ावा देता है, जिससे अंततः इसमें शामिल सभी लोगों को लाभ होता है।.

ठीक है, तो हमने काफी कुछ कवर कर लिया है, मांग निकालने की बुनियादी बातों से लेकर कुछ उन्नत तकनीकों और प्रौद्योगिकी तक। लेकिन इस गहन चर्चा को समाप्त करने से पहले, मैं श्रोता से यह पूछना चाहता हूँ कि उन्हें इन सब बातों की परवाह क्यों करनी चाहिए?

यह एक बेहतरीन सवाल है। मेरा मानना है कि यहाँ मुख्य बात यह है कि देखने में मामूली लगने वाली छोटी-छोटी बातें भी अंतिम उत्पाद पर बहुत बड़ा प्रभाव डाल सकती हैं। वह अंतिम रेखा, भले ही नज़र से छिपी हो, लेकिन हमारे रोज़मर्रा के इस्तेमाल की चीज़ों की गुणवत्ता, कार्यक्षमता और सुंदरता में महत्वपूर्ण भूमिका निभाती है।.

तो अगली बार जब आप कोई प्लास्टिक की वस्तु, या कोई भी चीज़, हाथ में लें, तो उसे ध्यान से देखें। हो सकता है आपको वह विभाजन रेखा नज़र आ जाए, और तब आपको उसे बनाने में लगी जटिलता और कुशलता का नया ही एहसास होगा।.

बिल्कुल। यह हमें याद दिलाता है कि जिन वस्तुओं को हम अक्सर हल्के में लेते हैं, उनके पीछे डिज़ाइन और इंजीनियरिंग की एक पूरी दुनिया छिपी हुई है। और उन छिपे हुए तत्वों को समझने से हमें उन चीजों के प्रति गहरी सराहना का भाव पैदा हो सकता है जिनका हम हर दिन उपयोग करते हैं।.

ठीक है, अब मैं वो विदाई के वाक्य ढूंढना शुरू कर दूंगी। ये एक छोटे से खजाने की खोज जैसा है।.

बिल्कुल सही। यह हमारे आसपास की दुनिया से जुड़ने और सबसे सरल चीजों को बनाने में लगने वाली रचनात्मकता और कौशल की सराहना करने का एक मजेदार तरीका है।.

खैर, मुझे लगता है कि हमने अपने श्रोताओं को सोचने के लिए बहुत कुछ दिया है, लेकिन उन्हें जाने देने से पहले, मैं एक अंतिम विचार प्रस्तुत करना चाहता हूं जो विचारोत्तेजक हो।.

ओह, मुझे तो दिलचस्पी हो गई। आपके मन में क्या है?

कल्पना कीजिए कि आप एक डिज़ाइनर हैं, और एक बिल्कुल नए उत्पाद पर काम कर रहे हैं। शायद यह एक नया, आकर्षक फ़ोन हो या रसोई का कोई बढ़िया उपकरण। आपके पास एक शानदार विचार है, लेकिन फिर आप एक मुश्किल में फंस जाते हैं। वो मोड़ जहाँ से शुरुआत करनी है। आप ऐसी चीज़ के लिए डिज़ाइन कैसे करेंगे जो दिखने में अदृश्य हो, लेकिन जिसका प्रभाव बहुत बड़ा हो?

हाँ, यह वाकई एक चुनौती है। विदाई की रेखा, वह मौजूद है, वह आवश्यक है, लेकिन आप चाहते हैं कि वह यथासंभव छिपी रहे। यह एक संतुलन बनाने वाला काम है।.

और हमारी मूल सामग्री से संकेत मिलता है कि कभी-कभी एक स्पष्ट विभाजन रेखा को टाला नहीं जा सकता। तो ऐसी कौन-सी स्थितियाँ होती हैं, और इंजीनियर उनसे कैसे निपटते हैं?

कभी-कभी तो डिज़ाइन ही मायने रखता है। जैसे, कल्पना कीजिए किसी पार्ट में इतने सारे टेढ़े-मेढ़े अंडरकट या इंटरलॉकिंग फीचर्स हों, है ना? ऐसे में शायद आपको पार्टिंग लाइन को ज़्यादा दिखाई देने वाली जगह पर लगाना पड़े।.

इसलिए, इसे पूरी तरह से छिपाना ही हमेशा जरूरी नहीं होता। कभी-कभी इसे डिजाइन में रणनीतिक रूप से शामिल करना भी जरूरी होता है।.

आपने सही समझा। और असली रचनात्मकता यहीं से शुरू होती है। एक कुशल डिजाइनर उस विभाजन रेखा का लाभ उठा सकता है, उसे दोष के बजाय एक डिजाइन तत्व में बदल सकता है।.

वाह, यह तो दिलचस्प है। किसी कमी को अवसर में बदलना। क्या आपके पास ऐसे उत्पादों के कुछ उदाहरण हैं जिनमें ऐसा किया गया हो?

ओह, हाँ, बहुत सारे। ज़रा सोचिए, औज़ारों या रसोई के उपकरणों पर लगे उन एर्गोनॉमिक हैंडल्स के बारे में। अक्सर, वह विभाजन रेखा एक सूक्ष्म खांचे के रूप में छिपी होती है या बनावट में बदलाव से पकड़ मज़बूत होती है और देखने में भी अच्छी लगती है।.

वाह, ये तो कमाल है! ये एक तरह का ऑप्टिकल इल्यूजन है। आपको कुछ और दिखाई देता है, लेकिन असल में वो कुछ और ही होता है।.

हाँ, बिल्कुल सही। सारा खेल उन दृश्य युक्तियों, उन चतुर डिज़ाइन तकनीकों का उपयोग करने का है जिससे बालों की मांग को अच्छी तरह से मिलाया जा सके।.

तो ऐसा लगता है कि इंजेक्शन मोल्डिंग के लिए डिजाइन करना लगभग एक पहेली सुलझाने जैसा है। इसमें आकार, सामग्री, काम करने का तरीका और फिर, ज़ाहिर है, विभाजन रेखा जैसी चीज़ें शामिल होती हैं जिन पर विचार करना होता है।.

यह एक पहेली है, और मैं इससे कभी नहीं थकता। आप जानते हैं, यह चुनौतीपूर्ण है, रचनात्मक है, और जब आप अंतिम परिणाम देखते हैं तो यह बेहद संतोषजनक होता है।.

आपने पहले जिक्र किया था कि आपके करियर में कुछ ऐसे पल आए हैं जब आपको अचानक से कुछ समझ में आया, खासकर उन विदाई की पंक्तियों के साथ।.

अरे हां।

क्या आप हमारे साथ एक साझा कर सकते हैं?

ओह, मुझे भी ऐसे कई अनुभव हुए हैं। मुझे अपने करियर के शुरुआती दिनों का एक प्रोजेक्ट याद है, हम एक छोटी मोटर के लिए छोटे-छोटे गियर बना रहे थे, जो बेहद जटिल थे, और हम उन्हें सही आकार में नहीं बना पा रहे थे। सटीकता बिल्कुल नहीं थी। वे ठीक से आपस में जुड़ नहीं रहे थे। और हम पूरी तरह से परेशान हो गए थे।.

तो आपके पास डिजाइन था, आपके पास सांचा था, लेकिन कुछ ठीक नहीं बैठ रहा था।.

बिल्कुल सही। मैंने घंटों, मतलब सचमुच घंटों, डिज़ाइनों को देखने, सांचे की जाँच करने, उसमें बदलाव करने, सब कुछ करने में बिताए। कुछ भी काम नहीं आया। और फिर एक दिन, मैं आवर्धक लेंस से इन अस्वीकृत गियरों को देख रहा था, और तभी मुझे यह विचार आया।.

आपने क्या देखा?

मांग की रेखा। इसकी वजह से थोड़ा सा अतिरिक्त पदार्थ जमा हो रहा था। इसे हम फ्लैश कहेंगे।.

हाँ।

गियर के दांतों के किनारों पर, हम मिलीमीटर के एक अंश के बराबर अंतर की बात कर रहे हैं, लेकिन यह पूरी चीज को गड़बड़ करने के लिए काफी था।.

वाह! बालों की मांग में आई यह छोटी सी खामी, मानो पूरे सिस्टम में एक के बाद एक असर डाल गई हो।.

बिल्कुल सही। यह एक बहुत बड़ा सबक था। मतलब, छोटी-छोटी बातों पर ध्यान देना चाहिए। हमने उस पार्टिंग लाइन को ठीक करने के लिए मोल्ड को फिर से डिज़ाइन किया, और बस, समस्या हल हो गई। लेकिन इसने मुझे यह सिखाया कि उस छोटी सी रेखा को कभी कम नहीं आंकना चाहिए।.

क्या गजब की कहानी है! इससे साफ पता चलता है कि छोटी सी खामी भी कितना बड़ा असर डाल सकती है।.

बिल्कुल। बारीकियों पर ध्यान देना, यही इस क्षेत्र में सफलता की कुंजी है।.

आपने मोल्ड्स पर नज़र रखने के लिए इन मॉनिटरिंग सिस्टम्स पर निर्भर रहने की बात भी कही। ये सिस्टम असल में क्या करते हैं?

ये मानो छोटे-छोटे निरीक्षकों की एक पूरी टीम की तरह हैं जो लगातार काम करते रहते हैं। इनमें ढेर सारे सेंसर लगे होते हैं जो सांचे के अंदर की हर चीज पर नज़र रखते हैं, जैसे तापमान, दबाव, यहां तक कि सांचे के दोनों हिस्सों की स्थिति भी।.

तो आप फफूंद की वास्तविक समय में पूरी स्वास्थ्य जांच कर रहे हैं।.

बस इतना ही। और उस डेटा को देखकर, हम पुर्जों पर समस्याएँ दिखने से पहले ही उन्हें पकड़ सकते हैं। जैसे, मान लीजिए कि चक्र के दौरान दबाव अचानक बढ़ जाता है। इसका मतलब यह हो सकता है कि मोल्ड बंद नहीं हो रहा है। ठीक है। जिससे फ्लैश या पार्टिंग लाइन से संबंधित अन्य समस्याएँ हो सकती हैं।.

यह आपकी फफूंद के लिए एक प्रारंभिक चेतावनी प्रणाली की तरह है।.

बिल्कुल सही। इससे हमें प्रक्रिया को समायोजित करने, कुछ रखरखाव का शेड्यूल बनाने या यहां तक कि मोल्ड में ही कुछ बदलाव करने का समय मिल जाता है ताकि सब कुछ सुचारू रूप से चलता रहे और पार्टिंग लाइनें साफ-सुथरी रहें।.

यह तो कमाल है। ऐसा लगता है कि ये निगरानी प्रणालियाँ अनुमान लगाने की सारी ज़रूरतें खत्म कर रही हैं।.

जी हां, ऐसा ही है। और जैसे-जैसे तकनीक बेहतर होती जा रही है, ये प्रणालियां और भी स्मार्ट होती जा रही हैं, जिससे हमें प्रक्रिया की और भी गहरी समझ मिल रही है। सच कहूं तो, इस क्षेत्र में काम करने का यह वाकई एक रोमांचक समय है।.

मुझे यकीन है कि इंजेक्शन मोल्डिंग अब डेटा-आधारित तकनीक बनती जा रही है, जैसे सेंसर और एल्गोरिदम, जो आपको हर एक चरण को अनुकूलित करने में मदद करते हैं।.

बिलकुल। डेटा विश्लेषण, पूर्वानुमान मॉडलिंग, ये सब एक बड़ी भूमिका निभा रहे हैं। हम उस डेटा का उपयोग न केवल समस्याओं को रोकने के लिए कर सकते हैं, बल्कि चीजों को अधिक कुशल, कम अपव्यय वाला और कुल मिलाकर बेहतर उत्पाद बनाने के लिए भी कर सकते हैं।.

और चीजों को बेहतर बनाने की बात करें तो, मैं सहयोग के पहलू पर फिर से आना चाहता हूँ। स्रोत ने इस बात पर जोर दिया कि डिजाइनरों और मोल्ड निर्माताओं के लिए एक साथ काम करना कितना महत्वपूर्ण है।.

हाँ, यह बहुत महत्वपूर्ण है।.

यह साझेदारी इतनी महत्वपूर्ण क्यों है?

बात डिजाइन की कल्पना को, असल में उस चीज को बनाने की वास्तविकता से जोड़ने की है। आपके पास दुनिया का सबसे बेहतरीन डिजाइन हो सकता है, लेकिन अगर आप उसे बना नहीं सकते, तो वह सिर्फ एक सुंदर तस्वीर बनकर रह जाएगी।.

तो बात सिर्फ दिखावे की नहीं है। बात है ऐसी चीज बनाने की जिसे कुशलतापूर्वक और किफायती तरीके से उत्पादित किया जा सके।.

बिल्कुल सही। और यहीं पर सांचा बनाने वालों की भूमिका आती है। वे ही इस प्रक्रिया को अच्छी तरह समझते हैं, सामग्रियों की सीमाओं को जानते हैं और उन जटिल आकृतियों को प्राप्त करने के सर्वोत्तम तरीकों को जानते हैं।.

इसलिए यह एक सच्ची साझेदारी है, जिसमें दोनों पक्ष अपना-अपना ज्ञान साझा करते हैं।.

बिल्कुल, हाँ। और यही आपसी तालमेल, यहीं तो असली जादू है। डिज़ाइनर कुछ बेहतरीन फीचर्स, शायद कुछ आकर्षक डिटेल्स लेकर आते हैं, और मोल्ड बनाने वाले, प्रक्रिया की सीमाओं के भीतर रहते हुए, उन्हें साकार करने का तरीका ढूंढ निकालते हैं।.

जैसे रूप और कार्य के बीच एक रचनात्मक नृत्य।.

मुझे यह पसंद आया। यह बात कहने का अच्छा तरीका है। और जब आप इस तालमेल को बखूबी साध लेते हैं, तो आपको एक ऐसा उत्पाद मिलता है जो सुंदर भी है और कारगर भी, और यही तो असली बात है।.

अभी मैं थोड़ा विषय बदलना चाहता हूँ, एक ऐसे विषय पर बात करना चाहता हूँ जिससे मुझे लगता है कि बहुत से श्रोता जुड़ाव महसूस करेंगे। सतह की खामियाँ। हम सभी एक चिकनी, परिपूर्ण सतह चाहते हैं, लेकिन कभी-कभी उसमें कुछ छोटी-मोटी खामियाँ रह जाती हैं।.

हां, ये थोड़े पेचीदा हो सकते हैं। इनसे उत्पाद की दिखावट पर असर पड़ता है, कभी-कभी तो उसके काम करने की क्षमता पर भी।.

हमारे सूत्र ने बताया कि मांग निकालने की रेखाएं दरअसल सतह की समतलता में समस्या पैदा कर सकती हैं। क्या आप इसे विस्तार से समझा सकते हैं?

बिल्कुल। ज़रा सोचिए, अगर आप कोई किताब बंद कर रहे हैं और उसकी जिल्द में कोई छोटा सा टुकड़ा फंसा हुआ है, तो उससे एक उभार बन जाता है। ठीक है। अगर वह विभाजन रेखा पूरी तरह से सीधी नहीं है या उसमें कुछ अतिरिक्त कपड़ा या अतिरिक्त भाग है, तो बात वही है। आपको उस हिस्से पर एक असमान सतह मिलेगी।.

अच्छा, अब समझ में आया। तो सारा मामला इस बात पर निर्भर करता है कि सांचे के दोनों हिस्से आपस में पूरी तरह से फिट हो जाएं।.

बिल्कुल सही। इसीलिए मोल्ड का संरेखण और रखरखाव इतना महत्वपूर्ण है। एक अच्छा मोल्ड पूरी तरह से बंद हो जाएगा, जिससे खामियां कम से कम होंगी।.

और उन विशेष सतह उपचारों के बारे में क्या जो हमने पहले चर्चा की थी?

ओह, ठीक है। इन्हें एक सुरक्षात्मक परत की तरह समझें। आप जानते हैं, किसी नाजुक सतह पर ये छोटी-छोटी खामियों को दूर कर देते हैं, जिससे आपको एक चिकनी और समतल सतह मिलती है। हम कई तरह की तकनीकों का इस्तेमाल करते हैं। पॉलिशिंग, टेक्सचरिंग, यहां तक कि मोल्ड की सतह पर विशेष कोटिंग भी।.

प्लास्टिक के लिए स्पा डे जैसा, है ना?

मुझे यह पसंद है। लेकिन हां, अंततः उत्पाद के रूप और अनुभव में इनसे बहुत फर्क पड़ता है।.

ठीक है, अब विषय बदलने का समय आ गया है। चलिए इंजेक्शन मोल्डिंग के भविष्य के बारे में बात करते हैं। हमारे सूत्र ने 3D स्कैनिंग और उन्नत CAD सॉफ़्टवेयर जैसी कुछ नई तकनीकों का ज़िक्र किया है। पार्टिंग लाइनों पर इनका क्या प्रभाव पड़ रहा है?

ये तकनीकें वाकई में खेल बदल रही हैं। 3D स्कैनिंग की मदद से हम अपने सांचों के बेहद बारीक डिजिटल मॉडल बना सकते हैं, मतलब सूक्ष्म स्तर तक। इसका मतलब है कि हम पार्टिंग लाइन का विश्लेषण इतनी सटीकता से कर सकते हैं जो पहले कभी संभव नहीं था।.

तो यह आपके सांचों के लिए एक्स-रे दृष्टि होने जैसा है।.

बिल्कुल सही। हम संभावित समस्याओं का पता लगा सकते हैं, विभाजन रेखा के लिए सबसे उपयुक्त स्थान खोज सकते हैं, और यहाँ तक कि प्लास्टिक के प्रवाह का अनुकरण भी कर सकते हैं, यह देख सकते हैं कि विभाजन रेखा अंतिम उत्पाद को कैसे प्रभावित करेगी। वाकई बहुत शक्तिशाली तकनीक है।.

अविश्वसनीय! तो आप असली चीज़ बनाने से पहले ही सांचे की एक आभासी प्रति बना रहे हैं, उसका परीक्षण और परिष्करण कर रहे हैं।.

बिल्कुल सही। इससे आपका काफी समय और पैसा बचेगा और बाद में होने वाली कई परेशानियों से भी छुटकारा मिलेगा।.

यह एक जादुई गेंद की तरह है जो आपको दिखाती है कि प्लास्टिक कैसा व्यवहार करेगा और आपको पार्टिंग लाइन के साथ कहां समस्याएं आ सकती हैं।.

बहुत बढ़िया उदाहरण। बिल्कुल सही बात है। और इन्हीं तकनीकी प्रगति के कारण हम अपनी क्षमताओं की सीमाओं को आगे बढ़ा पा रहे हैं। इंजेक्शन मोल्डिंग से हम और भी जटिल पुर्जे बना सकते हैं और फिर भी अविश्वसनीय सटीकता प्राप्त कर सकते हैं।.

यह अद्भुत है। लेकिन आगे बढ़ने से पहले, मैं मानवीय पहलू पर वापस आना चाहता हूँ। हमने तकनीकी पहलुओं पर काफी चर्चा की है, लेकिन मैं शिल्प कौशल और अनुभव के बारे में जानना चाहता हूँ। इंजेक्शन मोल्डिंग में महारत हासिल करने में इनकी क्या भूमिका होती है?

यह एक बहुत ही महत्वपूर्ण बात है। तकनीक महत्वपूर्ण है, बेशक, लेकिन यह लोग, उनके कौशल और अनुभव ही हैं जो वास्तव में इसे एक कला का रूप देते हैं।.

मुझे वह पसंद है।.

आप जानते हैं, हमारे सॉफ्टवेयर और मशीनें कितनी भी उन्नत क्यों न हो जाएं, वे सांचा बनाने वाले की सहज बुद्धि और एक कुशल तकनीशियन की समस्या-समाधान क्षमता की जगह नहीं ले सकतीं।.

इसलिए मानवीय विशेषज्ञता और प्रौद्योगिकी का यही संयोजन इस क्षेत्र को इतना रोचक बनाता है।.

बिलकुल। सबसे अच्छे परिणाम तब मिलते हैं जब आप इन दोनों चीजों को एक साथ लाते हैं। तकनीक की सटीकता और उन लोगों की रचनात्मकता और कलात्मकता जो वास्तव में अपने काम में माहिर हैं।.

जैसे किसी ऑर्केस्ट्रा में, प्रत्येक वाद्य यंत्र अपनी भूमिका निभाते हुए पूरी रचना का निर्माण करता है।.

बहुत ही सुंदर उपमा। और यही सामंजस्य उन अद्भुत इंजेक्शन मोल्डेड उत्पादों को जन्म देता है जिन्हें हम अपने चारों ओर देखते हैं।.

और उन उत्पादों की बात करें तो, इंजेक्शन मोल्डिंग से बनाई जाने वाली चीजों की विविधता अविश्वसनीय है।.

हाँ, बिल्कुल। ज़रा सोचिए। हमारे फ़ोन के छोटे-छोटे पुर्ज़े, कारों के बड़े-बड़े बंपर, ये सब जगह मौजूद हैं।.

यह उस अदृश्य आधारशिला की तरह है जिसके द्वारा हम आज चीजें बनाते हैं।.

बिल्कुल सही। और यह इस प्रक्रिया की बहुमुखी प्रतिभा और दक्षता को दर्शाता है। हर तरह के आकार, माप, बनावट, सामग्री, सब कुछ इसमें संभव है।.

यह आश्चर्यजनक है कि एक ही प्रक्रिया से कॉन्टैक्ट लेंस जैसी नाजुक चीज और कार के पुर्जे जैसी मजबूत चीज बनाई जा सकती है।.

बिल्कुल सही। यह वास्तव में इंजेक्शन मोल्डिंग की शक्ति और सटीकता को दर्शाता है।.

तो हमने इस विस्तृत विश्लेषण में काफी कुछ कवर किया है। पार्टिंग लाइनों की तकनीकी बारीकियां, नवाचार को गति देने वाला सहयोग।.

यह एक बहुत ही दिलचस्प सफर रहा है, खासकर इंजेक्शन मोल्डिंग की दुनिया को उस एक छोटी सी बात के जरिए जानना जिसके बारे में ज्यादातर लोग सोचते भी नहीं हैं।.

बिल्कुल। लेकिन समापन से पहले, मैं अपने श्रोताओं को कुछ अंतिम विचार, कुछ महत्वपूर्ण बातें बताना चाहता हूँ।.

बहुत बढ़िया विचार। चलिए इन सभी बातों को संक्षेप में प्रस्तुत करके अपने श्रोताओं के लिए व्यावहारिक और ज्ञानवर्धक बनाते हैं।.

तो अगर हमें इन सब बातों को संक्षेप में बताना हो, तो इंजेक्शन मोल्डिंग की इस पूरी दुनिया और इस दमदार विदाई वाक्य के बारे में आप हमारे श्रोताओं को वास्तव में क्या याद दिलाना चाहेंगे?

हम्म, ये तो थोड़ा मुश्किल सवाल है। मुझे लगता है कि अंततः बात यही है कि छोटी-छोटी बातों के प्रभाव को कम नहीं आंकना चाहिए, जो देखने में मामूली लगती हैं। जैसे, वो विदाई की लाइन, वो इसका एक सटीक उदाहरण है। ज्यादातर लोग उसे देखते भी नहीं, लेकिन वो पूरे डिजाइन और पूरी निर्माण प्रक्रिया को प्रभावित करती है।.

हाँ। ये छिपे हुए तत्व हैं, वो चीजें जिनके बारे में हम सोचते भी नहीं, अक्सर इनका सबसे बड़ा प्रभाव होता है। और मुझे लगता है कि यह बात सिर्फ इंजेक्शन मोल्डिंग तक ही सीमित नहीं है, बल्कि इससे कहीं अधिक चीजों पर लागू होती है, है ना?

बिल्कुल सही। यह हर चीज़ के लिए सच है। किसी इमारत की नींव से लेकर वेबसाइट के पीछे का कोड तक। अक्सर ये अदृश्य चीज़ें ही सबसे ज़्यादा महत्वपूर्ण होती हैं।.

हमने इस बारे में बात की कि वह विभाजन रेखा हर चीज को कैसे प्रभावित करती है, जैसे कि किसी हिस्से का आकार, आकृति, वह अन्य हिस्सों के साथ कैसे फिट बैठता है, और सतह की खामियों की चुनौतियां और उन मोल्डों को सर्वोत्तम स्थिति में बनाए रखना।.

हाँ। हमने इस बात पर भी चर्चा की कि तकनीक किस तरह चीजों को बदल रही है। 3डी स्कैनिंग, उन्नत सीएडी सॉफ्टवेयर। यह वास्तव में हमारे बालों की पार्टिंग लाइनों के बारे में सोचने के तरीके को बदल रहा है।.

यह काफी गहन अध्ययन रहा है, लेकिन मुझे लगता है कि मेरे लिए सबसे दिलचस्प बात सहयोग है, है ना?

ओह, यह निश्चित रूप से एक टीम का प्रयास है। डिज़ाइनर, मोल्ड बनाने वाले, इंजीनियर, तकनीशियन, हर किसी की इसमें भूमिका होती है।.

और यही टीमवर्क, यही जुनून है जो वास्तव में पूरे उद्योग को आगे बढ़ाता है।.

उन टीमों को एक साथ आते हुए, उन जटिल समस्याओं को हल करते हुए, उन छोटी-छोटी बारीकियों को बनाते हुए देखना प्रेरणादायक है जिन्हें ज्यादातर लोग देख भी नहीं पाएंगे, लेकिन जो इन उत्पादों को कारगर बनाती हैं।.

बहुत खूब कहा। ठीक है, जाने से पहले, मैं अपने श्रोताओं को एक छोटा सा चैलेंज देना चाहता हूँ। अगली बार जब आप प्लास्टिक की कोई चीज़ इस्तेमाल करें, चाहे वो कुछ भी हो। आपका फ़ोन कवर, आपकी कॉफ़ी मेकर, कुछ भी। उसे ध्यान से देखें।.

हाँ। उस विभाजन रेखा को खोजने की कोशिश करो। सोचो कि उन्होंने उसे वहाँ क्यों रखा। तुम्हें पता है, इसके पीछे क्या-क्या निर्णय लिए गए, उस साधारण सी दिखने वाली वस्तु को बनाने में कितनी मेहनत लगी।.

यह हमारे आस-पास की चीजों से जुड़ने का एक मजेदार तरीका है। रोजमर्रा की चीजों को बनाने में लगने वाली रचनात्मकता और कौशल की सराहना करना।.

यह इंजेक्शन मोल्डिंग के बारे में जानने वाले लोगों के लिए एक छोटे से रहस्य की तरह है।.

मुझे यह बहुत पसंद आया। तो हमारे श्रोताओं से मेरा यही कहना है कि खोज जारी रखें, सीखते रहें और इन विदाई पंक्तियों को याद रखें।.

शायद यह गहन विश्लेषण आपको चीजों को थोड़ा अलग ढंग से देखने के लिए प्रेरित करेगा। उन छिपी हुई बारीकियों की सराहना करें, और कौन जाने, शायद आप खुद भी कुछ अद्भुत बना लें।.

और इसी के साथ, हम इंजेक्शन मोल्डिंग और शक्तिशाली पार्टिंग लाइन की दुनिया में अपने इस गहन अध्ययन को समाप्त करते हैं। हमारे साथ जुड़ने के लिए धन्यवाद।.

अगली बार तक, अपने दिमाग को सक्रिय रखें, रचनात्मक बने रहें और अपने आस-पास की दुनिया में गहराई से उतरते रहें।