एक बार फिर स्वागत है आप सभी का, हमारे इस गहन अध्ययन सत्र में। आप जानते ही हैं, हमें विनिर्माण की बारीकियों को गहराई से समझना बहुत पसंद है। और आज भी इसका अपवाद नहीं है। हम एक ऐसे विषय पर गहराई से चर्चा करने जा रहे हैं, जिसे अक्सर नजरअंदाज कर दिया जाता है, लेकिन जो अत्यंत महत्वपूर्ण है: इंजेक्शन मोल्ड फीडिंग सिस्टम।

मैं पूरी तरह सहमत हूँ।

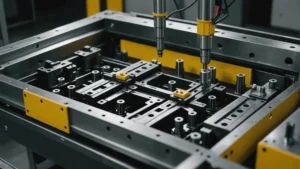

आप लोगों ने कुछ बेहतरीन सामग्री भेजी थी, और उनमें से एक चीज़ वाकई बहुत अच्छी लगी। इंजेक्शन मोल्ड के लिए एक कुशल फीडिंग सिस्टम कैसे डिज़ाइन किया जाता है?

ओह, हाँ, यह अच्छा है।

तो आज हम इसी से जुड़ी महत्वपूर्ण जानकारियों को निकालेंगे। चाहे आप किसी बड़ी मीटिंग की तैयारी कर रहे हों, अपने ज्ञान को ताज़ा कर रहे हों, या फिर सिर्फ़ जिज्ञासावश कुछ जानना चाहते हों, जैसा कि होना ही चाहिए, हम यह समझने जा रहे हैं कि इंजेक्शन मोल्डिंग में फीडिंग सिस्टम इतने महत्वपूर्ण क्यों हैं।

वे सचमुच गुमनाम नायक हैं। एक अच्छी फीडिंग प्रणाली, मतलब, यही एक सुचारू उत्पादन और ढेर सारे अस्वीकृत उत्पादों के बीच का अंतर है। इसे ऐसे समझें जैसे यह आपके सांचे की परिसंचरण प्रणाली है, जो यह सुनिश्चित करती है कि पिघला हुआ प्लास्टिक हर कोने में सुचारू रूप से और समान रूप से प्रवाहित हो।

ठीक है, तो सारा मामला प्लास्टिक को उसकी सही जगह पर पहुंचाने का है। लेकिन अगर चीजें गड़बड़ हो जाएं तो क्या होगा?

मुझे खामियां, अनियमितताएं नज़र आ रही हैं। बिल्कुल सही। आपको वेल्डिंग की रेखाएं, यानी वो भद्दे निशान दिखने लगते हैं जहां प्रवाह के मोड़ मिलते हैं, लेकिन पूरी तरह से नहीं मिलते। या फिर धंसने के निशान जहां प्लास्टिक सांचे में ठीक से नहीं भरा होता। और कभी-कभी तो इससे पुर्जे की मजबूती भी कम हो जाती है।

और यह अच्छी बात नहीं है।

बिलकुल भी अच्छा नहीं है। क्योंकि बात सिर्फ दिखावे की नहीं है, है ना? बात है ऐसे उत्पाद बनाने की जो मजबूत और भरोसेमंद हों। आपको ऐसे पुर्जे चाहिए जो लंबे समय तक चलें।

ठीक है। एक घटिया उत्पाद किसी को भी प्रभावित नहीं करेगा। तो हम इन कमियों से कैसे बचें? हमारे स्रोत से पता चलता है कि प्रवेश द्वार की स्थिति एक निर्णायक कारक है।

ओह, बिलकुल। गेट पोजीशन का मतलब है पिघले हुए प्लास्टिक के लिए सही प्रवेश बिंदु चुनना। अगर आप इसमें गलती करते हैं, तो आगे चलकर परेशानी खड़ी हो जाएगी।

समझ में आता है।

मान लीजिए, आप कोई पतली दीवार वाला हिस्सा बना रहे हैं। जैसे कि कोई फोन का कवर।

सही।

अगर आप गेट को गलत जगह पर लगा देंगे, तो अंत में भराई असमान हो जाएगी।

अच्छा, तो कुछ हिस्से दूसरों की तुलना में मोटे होंगे।

बिल्कुल सही। कुछ जगहें मोटी होती हैं, कुछ पतली। जैसे, अगर आप केक पर आइसिंग फैलाना चाहते हैं, लेकिन गलत जगह से शुरू करते हैं, तो सब कुछ बेतरतीब हो जाएगा।

ठीक है, मुझे समझ आ गया। और मेरा अनुमान है कि असमान भराई से हिस्से में कमजोर बिंदु बन सकते हैं, जिससे उसके टूटने की संभावना बढ़ जाती है।

आपको समझ आ गया। अब कल्पना कीजिए कि आप किसी अधिक जटिल हिस्से से निपट रहे हैं। कोई ऐसा हिस्सा जिसमें बहुत सारी बारीकियाँ हों। आपको गेट की स्थिति के बारे में बहुत सोच-समझकर निर्णय लेना होगा ताकि यह सुनिश्चित हो सके कि प्लास्टिक उन सभी सूक्ष्म विशेषताओं तक हवा को फंसाए बिना या उन वेल्ड लाइनों को बनाए बिना पहुंचे जिनके बारे में हमने बात की थी।

इसलिए सही स्थिति प्राप्त करने का मतलब सिर्फ प्लास्टिक को अंदर लाना ही नहीं है। इसका मतलब है किसी विशिष्ट परिणाम को प्राप्त करने के लिए प्रवाह को निर्देशित करना।

आपने बिल्कुल सही कहा, और यहीं पर सिमुलेशन सॉफ्टवेयर काम आता है। प्रवाह का मॉडल बनाकर, आप वास्तव में देख सकते हैं कि प्लास्टिक कैसे गति करेगा और प्रत्येक भाग के लिए इष्टतम गेट स्थिति का पता लगा सकते हैं।

तो एक तरह से आप प्लास्टिक के प्रवाह के भविष्य का अनुमान लगा सकते हैं।

हाँ, इससे आपको दोषों को रोकने और एक समान फिलिंग प्राप्त करने में मदद मिलती है। वास्तव में, लेख में एक बहुत ही बढ़िया उदाहरण दिया गया है। इस कंपनी ने सिमुलेशन सॉफ्टवेयर का उपयोग करके कार के एक पुर्जे के लिए अपने फीडिंग सिस्टम को फिर से डिज़ाइन किया।

वाह! तो क्या यह काम कर गया?

उन्होंने स्क्रैप रेट में 15% की कटौती करने में कामयाबी हासिल की। इससे उन्हें काफी पैसे की बचत हुई।

15%? यह तो बहुत बड़ा अंतर है। लगता है कि गेट की स्थिति का पता लगाने के लिए सिमुलेशन सॉफ्टवेयर वाकई में गेम चेंजर साबित होगा।

जी हाँ, यह संभव है। और यह छोटे व्यवसायों के लिए भी अधिकाधिक सुलभ होता जा रहा है। लेकिन आप जानते हैं, उन्नत सॉफ़्टवेयर के बावजूद भी, आपको गेट डिज़ाइन की बुनियादी बातों को समझना होगा। और यहीं पर सही प्रकार का गेट चुनना महत्वपूर्ण हो जाता है।

ठीक है, तो हमने गेट के स्थान के बारे में बात कर ली है। अब बारी है गेट के प्रकार की। हमारे लेख में कई अलग-अलग प्रकार के गेटों का ज़िक्र है। क्या आप हमें उनके बारे में विस्तार से बता सकते हैं?

बिल्कुल। गेट के प्रकारों को अपने प्लास्टिक के लिए अलग-अलग दरवाजों की तरह समझें। कुछ बड़े और स्पष्ट होते हैं। कुछ किसी गुप्त मार्ग की तरह होते हैं। चलिए सीधे गेट से शुरू करते हैं। इसे बनाना आसान है, प्रवाह में न्यूनतम रुकावट आती है। बोतल के ढक्कन जैसे सरल, अधिक मात्रा वाले पुर्जों के लिए एकदम सही।

तो यह प्लास्टिक के प्रवाह के लिए एक तरह से एक्सप्रेस लेन है।

बिल्कुल सही। लेकिन दिक्कत ये है कि इससे उस हिस्से पर काफी गहरा निशान पड़ जाता है। अगर आपको एकदम चिकनी सतह चाहिए तो ये ठीक नहीं है।

ठीक है। आप नहीं चाहेंगे कि किसी चिकने फोन केस पर कोई बड़ा सा निशान हो। तो फिर एकदम साफ-सुथरा लुक पाने के लिए आप क्या इस्तेमाल करते हैं?

जब सौंदर्यबोध सर्वोपरि हो, तो पॉइंट गेट का चुनाव करें। यह एक छोटा सा प्रवेश द्वार बनाता है। लगभग अदृश्य, वास्तव में। इसे न्यूनतम गेट अवशेष कहते हैं।

तो क्या यह सब गुप्त तरीके से काम करने के बारे में है?

हाँ, आप ऐसा कह सकते हैं। लेकिन ज़ाहिर है, इसमें कुछ कमियाँ भी हैं। पॉइंट गेट्स को डिज़ाइन करना और बनाना थोड़ा मुश्किल होता है, और आपको इनके जाम होने से सावधान रहना पड़ता है। लेकिन जब आपको बिल्कुल बेदाग लुक चाहिए, तो पॉइंट गेट लगाना अतिरिक्त मेहनत के लायक है।

तो, गति और सरलता के लिए डायरेक्ट गेट, और बेदाग फिनिश के लिए पॉइंट गेट। और कौन-कौन से विकल्प उपलब्ध हैं? मुझे पता है कि आर्कल में साइड गेट नाम की किसी चीज़ का ज़िक्र है।

ठीक है। साइड गेट एक तरह से बीच का रास्ता है, यह डायरेक्ट गेट की तुलना में अधिक बहुमुखी और छोटा गेट मार्क वाला होता है। इसलिए यह उत्पादों की एक विस्तृत श्रृंखला के लिए उपयुक्त है। लेकिन प्रवाह पथ लंबा हो सकता है, इसलिए आपको संतुलित फिलिंग का ध्यान रखना होगा।

प्रवाह का मार्ग लंबा है। अगर संतुलन पूरी तरह से ठीक नहीं है तो यह परेशानी का कारण बन सकता है।

आप सही दिशा में जा रहे हैं। और इसी से हम एक ऐसे गेट के बारे में बात करते हैं जो पूरी तरह से स्वचालन और दक्षता पर आधारित है। जलमग्न गेट।

अरे वाह, एक डूबा हुआ द्वार! यह तो बहुत दिलचस्प लग रहा है। इस छिपे हुए रत्न के बारे में और बताओ।

यह वाकई काफी शानदार है। पानी के अंदर बने गेट में, प्रवेश द्वार वास्तव में गेट के अंदर ही छिपा होता है।

वाह! तो ये प्लास्टिक के लिए एक गुप्त प्रवेश द्वार जैसा है।

बिल्कुल सही। और जब आप सांचा खोलते हैं, तो हिस्सा आसानी से बाहर निकल आता है। कुछ भी काटने की जरूरत नहीं पड़ती।

तो क्या यह प्लास्टिक के पुर्जों के लिए एक सेल्फ-क्लीनिंग ओवन की तरह है?

कुछ हद तक। इससे काम आसान हो जाता है और उत्पादन काफी तेज हो जाता है। साथ ही, इससे पुर्जे को निकालते समय उसे नुकसान पहुंचने का खतरा भी कम हो जाता है।

मैं समझ सकता हूं कि यह एक बड़ी बात क्यों है, खासकर उच्च मात्रा में उत्पादन के लिए।

बिल्कुल। लेकिन ज़ाहिर है, इसमें हमेशा कुछ न कुछ पेंच होता है। पानी के अंदर लगे गेटों के डिज़ाइन और निर्माण में बहुत सटीकता की आवश्यकता होती है।

मुझे यकीन है कि आपको यह सुनिश्चित करना होगा कि सब कुछ पूरी तरह से सील हो जाए और ठीक से बाहर निकल जाए।

बिल्कुल सही। तो यह सबसे आसान समाधान नहीं है। लेकिन स्वचालन और दक्षता के मामले में, यह एक क्रांतिकारी बदलाव है।

ठीक है, तो अब हमारे पास गेट के कई प्रकार मौजूद हैं। डायरेक्ट, पॉइंट, साइड और यहां तक कि सबमर्ज्ड भी। यह बिल्कुल सही काम के लिए सही उपकरण चुनने जैसा है।

यह बात कहने का बहुत अच्छा तरीका है। लेकिन याद रखिए, गेट तो सिस्टम का सिर्फ एक हिस्सा है। यह प्लास्टिक पहुंचाने वाले चैनलों के पूरे नेटवर्क से जुड़ा हुआ है। यानी रनर सिस्टम से।

ठीक है। गेट एक प्रवेश द्वार की तरह है, लेकिन वहां तक पहुंचने के लिए सड़कों की आवश्यकता होती है।

बिल्कुल सही। और एक सुनियोजित शहर की तरह, एक अच्छा रनर सिस्टम यह सुनिश्चित करता है कि सब कुछ सुचारू और कुशलतापूर्वक चले। चलिए मुख्य रनर से शुरू करते हैं। यह उस राजमार्ग की तरह है जो इंजेक्शन मोल्डिंग मशीन को उसकी शाखाओं से जोड़ता है।

इसलिए यह प्रणाली की मुख्य धमनी है।

आपने सही समझा। प्लास्टिक के प्रवाह के दौरान प्रतिरोध को कम करने के लिए इसका आकार आमतौर पर शंकु के आकार का होता है।

बात समझ में आती है। आप वहां किसी भी तरह का ट्रैफिक जाम नहीं चाहेंगे।

नहीं। और सब कुछ सुचारू रूप से चलाने के लिए, इसमें एक 'ठंडा पदार्थ' नामक सुविधा भी है।

वाह, ये तो ठंडा मामला है। आखिर ये सब क्या है?

इसे ऐसे समझें जैसे यह अत्यधिक ठंडा होकर सख्त हो चुके प्लास्टिक के टुकड़ों को फंसा लेता है। यह उन टुकड़ों को पकड़ लेता है और उन्हें सांचे में जाने से रोकता है।

तो यह एक फिल्टर की तरह है जो चीजों को शुद्ध रखता है।

बिल्कुल सही। अब हमारे मुख्य राजमार्ग से अलग होकर, शाखा संचालक हैं। ये लोग प्रत्येक गेट तक प्लास्टिक पहुंचाते हैं।

तो ये घरों की ओर जाने वाली गलियों की तरह हैं।

बिल्कुल सही उदाहरण। और इन रनर्स के अलग-अलग आकार हो सकते हैं। गोलाकार, अर्धवृत्ताकार, समलंब चतुर्भुजाकार। और जानते हैं क्या? हर आकार प्लास्टिक के प्रवाह को प्रभावित करता है।

हम्म। तो बात सिर्फ प्लास्टिक को गेट तक पहुंचाने की नहीं है, बल्कि यह भी है कि वह वहां कैसे पहुंचता है।

बिल्कुल सही। और यह तब और भी महत्वपूर्ण हो जाता है जब आप मल्टीकैविटी मोल्ड के साथ काम कर रहे हों, जहां आप एक साथ कई हिस्से बना रहे हों।

अच्छा, अब मुझे समझ आ रहा है कि क्या होने वाला है। अगर रनर संतुलित नहीं हैं, तो कुछ हिस्से अलग-अलग आकार के हो सकते हैं।

आप समझ गए। कुछ कैविटी दूसरों की तुलना में जल्दी भर सकती हैं, और इससे पार्ट्स में असमानता आ सकती है।

तो यह ऐसा है जैसे यह सुनिश्चित करना कि यातायात की सभी लेन एक ही गति से चल रही हों।

बिल्कुल सही। और रनर सिस्टम के अपने इस दौरे को पूरा करने के लिए, हम स्प्रू बुशिंग को नहीं भूल सकते।

स्पू बुशिंग। यह तो महत्वपूर्ण लगता है।

जी हाँ। यह इंजेक्शन मोल्डिंग मशीन और मोल्ड के बीच का संपर्क बिंदु है। यह नोजल से प्लास्टिक को मुख्य रनर तक ले जाता है।

तो यह हाईवे पर चढ़ने के रैंप की तरह है।

बिल्कुल सही। और अगर यह ठीक से संरेखित नहीं है, तो यह प्रवाह को बाधित कर सकता है और यहां तक कि मोल्ड को नुकसान भी पहुंचा सकता है।

मुझे अब धीरे-धीरे यह एहसास हो रहा है कि इस प्रक्रिया में कितनी सारी चीजें गलत हो सकती हैं।

इसमें कई गतिशील हिस्से होते हैं। लेकिन जब इसे अच्छी तरह से डिज़ाइन किया जाता है, तो रनर सिस्टम प्लास्टिक के निरंतर और नियंत्रित प्रवाह को सुनिश्चित करता है। याद है हमने संतुलित फिलिंग के बारे में बात की थी? रनर सिस्टम इसमें बहुत बड़ी भूमिका निभाता है।

ठीक है, क्योंकि यदि रनर सिस्टम संतुलित नहीं है, तो कुछ कैविटी में दूसरों की तुलना में अधिक प्लास्टिक भर जाएगा।

बिल्कुल सही। और इससे कई तरह की समस्याएं हो सकती हैं। असमान माप, टेढ़ापन, धंसने के निशान, और भी बहुत कुछ।

ऐसा लगता है कि रनर सिस्टम इंजेक्शन मोल्डिंग का गुमनाम हीरो है।

यह सचमुच महत्वपूर्ण है। एक अच्छा रनर सिस्टम यह सुनिश्चित करता है कि प्रत्येक कैविटी में समान मात्रा में प्लास्टिक समान दबाव और तापमान पर पहुंचे। इसी तरह आपको एकसमान और उच्च गुणवत्ता वाले पुर्जे मिलते हैं।

यह ऐसा है जैसे यह सुनिश्चित करना कि सभी को एक ही आकार का टुकड़ा मिले। केक का टुकड़ा तो बहुत आसान है।

हाँ, बिल्कुल। और जानते हैं इसमें और क्या मदद करता है? हमारा भरोसेमंद दोस्त सिमुलेशन सॉफ्टवेयर भी यहाँ बहुत काम आता है। जी हाँ। प्रवाह का मॉडल बनाकर आप संभावित समस्याओं का पता लगा सकते हैं और रनर सिस्टम को समायोजित करके यह सुनिश्चित कर सकते हैं कि सब कुछ संतुलित रहे।

यह आपके प्लास्टिक लेनदेन के लिए एक ट्रैफिक कंट्रोल सिस्टम की तरह है। यह सुनिश्चित करता है कि सब कुछ सुचारू रूप से चलता रहे।

आपको समझ आ गया। तो हमने गेट्स और रनर सिस्टम के बारे में बात कर ली है, लेकिन लेख में बार-बार संतुलित डिजाइन का जिक्र हो रहा है। यह इतना महत्वपूर्ण क्यों है?

हाँ, ऐसा लगता है कि यही सब कुछ की कुंजी है। इंजेक्शन मोल्डिंग में संतुलित डिज़ाइन इतना महत्वपूर्ण क्यों है?

दरअसल, यह सब दीर्घकालिक रणनीति का मामला है। देखिए, अगर आप संतुलित डिजाइन में कमी करेंगे, तो आगे चलकर आपको दिक्कतें आएंगी। हम यहाँ सिर्फ कुछ टेढ़े-मेढ़े हिस्सों की बात नहीं कर रहे हैं।

बस उससे भी बड़ा, है ना?

बहुत बड़ा। ज़रा सोचिए। अगर आंतरिक दबाव सही नहीं हैं, तो उत्पाद समय के साथ भंगुर हो सकता है और आसानी से टूटने लग सकता है।

आप जानते हैं, यह एक टिक-टिक करते टाइम बम की तरह है।

हाँ, लगभग ऐसा ही है। और इसी वजह से ग्राहक असंतुष्ट होते हैं। ज़ाहिर है, कोई भी ऐसा उत्पाद नहीं चाहता जो जल्दी खराब हो जाए।

ठीक है। इससे कंपनी की प्रतिष्ठा को भी नुकसान पहुंचता है।

बिल्कुल सही। और कुछ उद्योगों में, जैसे कि चिकित्सा उपकरण उद्योग में, यह वाकई गंभीर हो सकता है। जी हाँ। आप जानते हैं, पुर्जे में कोई भी गड़बड़ी खतरनाक हो सकती है।

वाह! हाँ, यह तो जिम्मेदारी का एक बिल्कुल अलग ही स्तर है।

बिल्कुल। इसीलिए फीडिंग सिस्टम को समझना इतना महत्वपूर्ण है। यह सिर्फ चीजें बनाने के बारे में नहीं है। यह सुरक्षित और भरोसेमंद चीजें बनाने के बारे में है।

इसका मतलब है ऐसी चीजें बनाना जो लंबे समय तक टिकें।

बिल्कुल। तो हमारे श्रोताओं, चाहे आप कोई नया उत्पाद डिज़ाइन कर रहे हों या अपनी प्रक्रिया को बेहतर बनाने की कोशिश कर रहे हों, यह बात याद रखें। एक अच्छी फीडिंग प्रणाली की शक्ति को कम मत आंकिए।

यह समय और मेहनत के लायक है।

हाँ, बिल्कुल। यह आपके उत्पाद और आपकी कंपनी की प्रतिष्ठा में एक निवेश है।

यह दीर्घकालिक सोच के बारे में है।

बिल्कुल सही। और हमेशा सुधार के तरीके खोजते रहो। कभी भी सामान्य से संतुष्ट मत हो। इंजेक्शन मोल्डिंग हमेशा बदलती रहती है। सीखने के लिए हमेशा कुछ नया होता है।

यह एक कभी न खत्म होने वाली पहेली की तरह है।

आप ऐसा कह सकते हैं। और हम पोषण प्रणालियों के बारे में जितना अधिक समझेंगे, उतना ही बेहतर हम चीजें बना पाएंगे। ऐसी चीजें जो कारगर हों, टिकाऊ हों और जिन्हें लोग पसंद करें।

बहुत खूब कहा। यह सब संभावनाओं की सीमाओं को आगे बढ़ाने के बारे में है।

बस यही तो असली बात है। तो हमारे सभी श्रोताओं से मेरा यही कहना है कि सीखते रहिए, प्रयोग करते रहिए और उस परिपूर्ण संतुलन को पाने की कोशिश कभी मत छोड़िए।

मैं पूरी तरह सहमत हूँ। इंजेक्शन मोल्डिंग की असली क्षमता को उजागर करने की यही कुंजी है। आज हमारे साथ इस गहन अध्ययन में शामिल होने के लिए धन्यवाद। हमें उम्मीद है कि आपने कुछ न कुछ सीखा होगा। और अगली बार विनिर्माण के एक और रोमांचक अन्वेषण के साथ आपसे फिर मिलेंगे।