गहरे गोता लगाने के लिए सभी का फिर से स्वागत है।

हाँ।

आप जानते हैं, आज हम उस चीज़ पर गहराई से विचार करने जा रहे हैं जो मुझे लगता है कि वास्तव में दिलचस्प है।

हाँ।

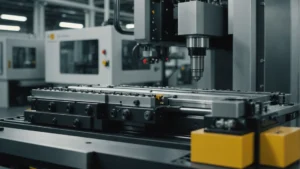

हम दोहरे कैविटी मोल्ड के बारे में बात करने जा रहे हैं। और, आप जानते हैं, हमारे पास शोध और लेखों का एक पूरा समूह है जो हमने इस विषय पर एकत्र किया है, और हम यह पता लगाने जा रहे हैं कि उन साँचे को वास्तव में सुसंगत, उच्च गुणवत्ता वाले उत्पाद कैसे बनाया जाए।

दिलचस्प।

और हम इसके कई प्रमुख पहलुओं पर ध्यान केंद्रित करने जा रहे हैं। तो मोल्ड डिज़ाइन जैसी चीज़ें।

हाँ।

सामग्री चयन, प्रक्रिया नियंत्रण।

सही।

और यहां तक कि उपकरण रखरखाव भी।

यह आश्चर्यजनक है कि कितने कारक दोहरी कैविटी मोल्डिंग में स्थिरता को प्रभावित कर सकते हैं। मेरा मतलब है, मोल्ड डिज़ाइन की सटीकता से लेकर कच्चे माल की विशेषताओं तक सब कुछ एक भूमिका निभा सकता है।

हाँ। तो आइये. आइए सीधे आगे बढ़ें और मोल्ड डिज़ाइन के साथ शुरुआत करें। ज़रूर। आप जानते हैं, हमारे पास मौजूद स्रोतों को देखकर पता चलता है कि वे वास्तव में परिशुद्धता के महत्व पर जोर देते हैं। पसंद करना। हाँ। यदि आपके सांचे का डिज़ाइन बिल्कुल सही नहीं है, तो आप पहले से ही समस्याओं के लिए तैयार हो रहे हैं।

बिल्कुल। आप उन दोनों गुहाओं को एक जैसे जुड़वाँ बच्चों के रूप में सोचना चाहते हैं। उनके बीच कोई भी छोटी सी विसंगति अंतिम उत्पाद में भिन्नता ला सकती है। इसीलिए उन्नत CAD CAM सॉफ़्टवेयर इस प्रक्रिया में बहुत महत्वपूर्ण है। हाँ। यह डिजाइनरों को अविश्वसनीय रूप से सटीक प्रतिबिंबित गुहाएं बनाने की अनुमति देता है।

तो यह केवल साँचे के समग्र आकार के बारे में नहीं है। यह गेट और रनर सिस्टम जैसी चीज़ों के बारे में भी है। सही।

बिल्कुल।

वे पैड जो पिघला हुआ पदार्थ गुहाओं को भरने के लिए लेते हैं।

एकदम सही। यह सुनिश्चित करने के लिए कि सामग्री प्रत्येक गुहा में समान दर से बहती है और समान रूप से ठंडी होती है, उन्हें भी सममित होना चाहिए।

ठीक है।

अन्यथा, हो सकता है कि आपके पास एक ऐसा हिस्सा हो जो विकृत हो या उसकी सतह उसके समकक्ष से भिन्न हो।

अच्छा ऐसा है। तो वे विवरण वास्तव में मायने रखते हैं।

वे सचमुच ऐसा करते हैं। यहां तक कि प्रतीत होने वाले छोटे-छोटे बदलाव भी अंतिम उत्पाद पर गहरा प्रभाव डाल सकते हैं।

सूत्रों ने कंफर्मल कूलिंग नाम की किसी चीज़ का उल्लेख किया है, जो काफी हाईटेक लगती है।

अरे हां।

वह सब क्या है?

मोल्ड डिजाइन में कंफर्मल कूलिंग वास्तव में एक दिलचस्प विकास है। पारंपरिक शीतलन चैनलों का उपयोग करने के बजाय, जो आम तौर पर मोल्ड में ड्रिल की गई सीधी रेखाएं होती हैं।

हाँ।

कंफर्मल कूलिंग कूलिंग चैनल बनाने के लिए 3डी प्रिंटिंग का उपयोग करता है जो भाग की आकृति का पूरी तरह से पालन करता है।

तो यह प्रत्येक भाग के लिए एक कस्टम फिटेड कूलिंग सिस्टम की तरह है।

बिल्कुल।

यह बहुत साफ-सुथरा है।

यह है।

मैं देख सकता हूँ कि यह कितना बड़ा लाभ होगा।

हाँ।

लेकिन मुझे लगता है कि यह पारंपरिक शीतलन विधियों की तुलना में बहुत अधिक महंगा है।

यह हो सकता है, हाँ.

हाँ।

लेकिन कई मामलों में, बेहतर स्थिरता और कम स्क्रैप दर उस शुरुआती निवेश की भरपाई कर सकती है।

समझ में आता है। यह सब लागत और लाभ को तौलने के बारे में है।

सही।

तो हमने साँचे के डिज़ाइन के बारे में बात की है, लेकिन सामग्री के बारे में क्या।

सही।

जिसका उपयोग हम उन हिस्सों को बनाने के लिए करते हैं?

सामग्री का चयन बिल्कुल महत्वपूर्ण है.

ठीक है।

यह केवल अनुप्रयोग के लिए सही प्रकार के प्लास्टिक या धातु को चुनने के बारे में नहीं है। यह कच्चे माल की गुणवत्ता और स्थिरता सुनिश्चित करने के बारे में भी है।

हाँ। हमने यहां जो शोध किया है वह कुछ विशिष्ट विवरणों पर प्रकाश डालता है, जैसे कि कण आकार वितरण का महत्व।

सही।

क्या आप इसके बारे में थोड़ा विस्तार से बता सकते हैं?

ज़रूर। मान लीजिए कि आप प्लास्टिक रेज़िन के साथ काम कर रहे हैं।

ठीक है।

उन व्यक्तिगत प्लास्टिक कणों का आकार वास्तव में मोल्डिंग प्रक्रिया के दौरान सामग्री के प्रवाह को प्रभावित कर सकता है।

ओह दिलचस्प।

यदि आपके पास कणों के आकार की एक विस्तृत श्रृंखला है, तो आप असमान प्रवाह के साथ समाप्त हो सकते हैं, जिससे अंतिम उत्पाद के घनत्व और ताकत में भिन्नता हो सकती है।

तो यह आटे के एक थैले की तरह है जिसमें कुछ अनाज वास्तव में ठीक हैं और कुछ मोटे हैं।

बिल्कुल।

मैं बहुत चिकना केक बैटर नहीं बनाऊंगा।

और बैटर में, या हमारे मामले में, पिघले हुए प्लास्टिक में वे विसंगतियाँ, अंतिम उत्पाद में विसंगतियों में तब्दील हो सकती हैं।

ठीक है, तो हम उस पर नियंत्रण कैसे रखें? क्या हमें अपने प्लास्टिक को उसी तरह छानने की ज़रूरत है जैसे हम आटा छानते हैं?

ख़ैर, बिल्कुल नहीं.

ठीक है।

कुछ चीजें हैं जो आप कर सकते हैं।

ठीक है।

सबसे पहले, आप प्रतिष्ठित आपूर्तिकर्ताओं से सामग्री चुनना चाहते हैं जिनके पास सख्त गुणवत्ता नियंत्रण उपाय हैं।

तो यह किसी विश्वसनीय ब्रांड से अपना फूल खरीदने जैसा है जिसके बारे में आप जानते हैं कि यह हमेशा एक जैसा रहेगा।

एकदम सही। एक और चीज़ जो आप कर सकते हैं वह है अपनी सामग्रियों के पूर्व उपचार को सावधानीपूर्वक नियंत्रित करना। उदाहरण के लिए, अतिरिक्त नमी को हटाने के लिए सामग्री को सुखाने से इसके प्रवाह गुणों में सुधार करने में मदद मिल सकती है।

और मैंने प्लास्टिक में एडिटिव्स के उपयोग के बारे में सुना है।

हाँ।

उनकी क्या भूमिका है?

एडिटिव्स मोल्डिंग प्रक्रिया को अनुकूलित करने में बहुत बड़ी भूमिका निभा सकते हैं।

ठीक है।

उदाहरण के लिए, सामग्री के प्रवाह को बेहतर बनाने के लिए स्नेहक को जोड़ा जा सकता है, जबकि स्टेबलाइजर्स हीटिंग और शीतलन चक्र के दौरान गिरावट को रोकने में मदद कर सकते हैं।

यह आश्चर्यजनक है कि सामग्री को सही तरीके से प्राप्त करने में कितनी जटिलता शामिल है।

वह वाकई में।

बहुत खूब।

लेकिन दोहरी कैविटी मोल्डिंग में सुसंगत और विश्वसनीय परिणाम प्राप्त करने के लिए इन चरणों में महारत हासिल करना महत्वपूर्ण है।

सही। तो हमें अपना पूरी तरह से डिज़ाइन किया गया साँचा मिल गया है। सही। और हमारी सावधानी से चुनी गई पूर्व-उपचारित सामग्री।

हाँ।

आगे क्या होगा?

अब हम ऑपरेशन के केंद्र में जाते हैं।

ठीक है।

मोल्डिंग प्रक्रिया ही. आइए उसमें और प्रक्रिया नियंत्रण के महत्वपूर्ण तत्व के बारे में गहराई से जानें। हम इस गहरे गोता के भाग दो में और अधिक गहराई से इसका पता लगाएंगे।

सुनने में तो अच्छा लगता है। मैं इसकी राह देख रहा हूं। ठीक है, तो हम वापस आ गए हैं, और हम मोल्डिंग प्रक्रिया की बारीकियों में शामिल होने के लिए तैयार हैं।

हाँ। प्रक्रिया नियंत्रण. यहीं पर रबर वास्तव में सड़क से मिलती है। आप जानते हैं, यहां तक कि एक आदर्श मोल्ड डिजाइन और शीर्ष पायदान सामग्री सामग्री के साथ, आप अभी भी विसंगतियों में भाग सकते हैं।

सही।

यदि आपके पास अपने प्रक्रिया पैरामीटर पर दृढ़ पकड़ नहीं है।

तो वे कौन सी प्रमुख चीज़ें हैं जिन्हें हमें यहाँ नियंत्रित करने की आवश्यकता है?

खैर, तीन बड़े तापमान, दबाव और इंजेक्शन की गति हैं।

ठीक है।

और चलो तापमान से शुरू करते हैं।

ठीक है।

पूरे सांचे में एक समान और समान तापमान बनाए रखना एक समान सिकुड़न प्राप्त करने और वॉरपेज को रोकने के लिए बिल्कुल महत्वपूर्ण है।

समझ में आता है। यदि एक गुहा दूसरे की तुलना में अधिक गर्म है।

सही।

प्लास्टिक अलग-अलग दरों पर ठंडा और जम जाएगा।

बिल्कुल।

और यह अंतिम भाग में विविधताओं को जन्म देगा।

और यह केवल समग्र साँचे के तापमान के बारे में भी नहीं है।

ठीक है।

हमें बैरल के तापमान को भी सावधानीपूर्वक नियंत्रित करने की आवश्यकता है जहां प्लास्टिक पिघलाया जाता है और नोजल जहां इसे मोल्ड में इंजेक्ट किया जाता है।

सूत्र इन तापमानों की निगरानी और समायोजन के लिए सेंसर और नियंत्रकों का उपयोग करने की बात करते हैं।

हाँ।

यह काफी हाईटेक लगता है.

यह है। आधुनिक मोल्डिंग मशीनों में परिष्कृत तापमान नियंत्रण प्रणालियाँ होती हैं जो अविश्वसनीय रूप से सख्त सहनशीलता बनाए रख सकती हैं।

बहुत खूब।

सुसंगत, उच्च गुणवत्ता वाले भागों के उत्पादन के लिए परिशुद्धता का यह स्तर आवश्यक है।

इसलिए तापमान का संबंध मोल्डिंग प्रक्रिया के लिए आदर्श तापीय वातावरण बनाने से है।

सही।

दबाव के बारे में क्या? वह क्या भूमिका निभाता है?

दबाव यह सुनिश्चित करने के बारे में है कि पिघला हुआ प्लास्टिक।

हाँ।

उन साँचे की गुहाओं के हर कोने और दरार को भर देता है।

ठीक है।

हमें इंजेक्शन दबाव, जो कि प्लास्टिक को मोल्ड में धकेलने के लिए इस्तेमाल किया जाने वाला बल है, और होल्डिंग दबाव दोनों को नियंत्रित करने की आवश्यकता है।

ठीक है।

जो प्लास्टिक के ठंडा होने और जमने पर उस दबाव को बनाए रखता है।

मैं कल्पना करता हूं कि यदि दबाव बहुत कम है, तो प्लास्टिक पूरी तरह से सांचे को नहीं भर पाएगा।

सही।

अपूर्ण या विकृत भागों की ओर ले जाना।

यह सही है। और अगर दबाव बहुत ज्यादा है.

हाँ।

आप चमकने का जोखिम उठाते हैं।

अरे हां।

जहां अतिरिक्त प्लास्टिक मोल्ड से बाहर निकल जाता है या यहां तक कि मोल्ड को भी नुकसान पहुंचाता है।

इसलिए सही दबाव का पता लगाना एक तरह से संतुलन बनाने वाला कार्य है।

यह है। और यह हमेशा सभी के लिए एक ही आकार में फिट होने वाला दृष्टिकोण नहीं होता है।

ठीक है।

आदर्श दबाव प्लास्टिक के प्रकार, मोल्ड डिज़ाइन के आधार पर भिन्न हो सकता है।

सही।

और यहां तक कि अंतिम भाग के वांछित गुण भी।

सूत्रों ने समायोज्य दबाव वक्र नामक किसी चीज़ का भी उल्लेख किया है।

अरे हां।

वे सब किस बारे में हैं?

इंजेक्शन प्रक्रिया के लिए एक रोडमैप के रूप में दबाव वक्र के बारे में सोचें।

ठीक है।

केवल निरंतर दबाव बनाए रखने के बजाय, आप समय के साथ दबाव को समायोजित करने के लिए मशीन को प्रोग्राम कर सकते हैं।

दिलचस्प।

यह इस पर अधिक सटीक नियंत्रण की अनुमति देता है कि प्लास्टिक सांचे में कैसे भरता है।

ठीक है।

जो विभिन्न दीवार मोटाई वाले जटिल भागों के लिए विशेष रूप से सहायक हो सकता है।

तो यह प्रत्येक भाग के लिए एक कस्टम अनुरूप दबाव प्रोफ़ाइल रखने जैसा है।

बिल्कुल। और अनुकूलन का यह स्तर उन सुसंगत, सुसंगत, उच्च गुणवत्ता वाले परिणामों को प्राप्त करने में बड़ा अंतर ला सकता है।

और फिर इंजेक्शन की गति है। मैं अनुमान लगा रहा हूं कि प्लास्टिक सांचे में कैसे भरता है, इसमें भी इसकी भूमिका होती है।

बिल्कुल। इंजेक्शन की गति उस पिघले हुए प्लास्टिक की प्रवाह दर को नियंत्रित करने के बारे में है क्योंकि यह मोल्ड में प्रवेश करता है।

ठीक है।

बहुत धीमी गति से, और आप छोटे शॉट्स के साथ समाप्त हो सकते हैं जहां प्लास्टिक बहुत तेजी से गुहा को पूरी तरह से नहीं भरता है। और आप प्रवाह में अशांति ला सकते हैं, जिससे सतह में खराबी आ सकती है या हवा के बुलबुले फंस सकते हैं।

तो यह उन गोल्डीलॉक्स परिदृश्यों में से एक है।

सही।

हमें वह सही गति ढूंढनी होगी।

बिल्कुल। और दबाव की तरह, आदर्श इंजेक्शन गति कई कारकों के आधार पर भिन्न हो सकती है।

ऐसा लगता है कि जब प्रक्रिया नियंत्रण की बात आती है तो नज़र रखने के लिए बहुत कुछ है।

वहाँ है।

क्या ऐसे कोई उपकरण या तकनीक हैं जो इन सभी चरों को प्रबंधित करने में हमारी सहायता कर सकते हैं?

वहाँ। हाल के वर्षों में सबसे रोमांचक विकासों में से एक हॉट रनर सिस्टम का उदय है।

ठीक है।

ये सिस्टम अनिवार्य रूप से पिघलने और इंजेक्शन की प्रक्रिया को सीधे मोल्ड के गेट तक लाते हैं, जिससे प्लास्टिक के तापमान और प्रवाह पर अधिक सटीक नियंत्रण की अनुमति मिलती है।

तो यह प्रत्येक गुहा के प्रवेश द्वार पर एक मिडी फैक्ट्री होने जैसा है।

यह इसे रखने का एक शानदार तरीका है।

यह बहुत बढ़िया है.

वे स्थिरता में उल्लेखनीय सुधार कर सकते हैं और बर्बादी को कम कर सकते हैं। हाँ। लेकिन वे मोल्ड डिज़ाइन में जटिलता भी जोड़ सकते हैं और प्रारंभिक निवेश बढ़ा सकते हैं।

और वास्तविक समय की निगरानी के बारे में क्या?

सही।

मुझे याद है कि सूत्रों ने इसका उल्लेख निरंतरता सुनिश्चित करने के लिए एक प्रमुख उपकरण के रूप में किया था।

मोल्डिंग उद्योग में वास्तविक समय की निगरानी आम होती जा रही है।

ठीक है।

ये सिस्टम उन सभी महत्वपूर्ण प्रक्रिया मापदंडों की लगातार निगरानी करने के लिए सेंसर का उपयोग करते हैं।

हाँ।

हम तापमान, दबाव, इंजेक्शन की गति जैसे बारे में बात कर रहे हैं। और यदि उनमें से कोई भी पैरामीटर निर्धारित बिंदु से विचलित होता है।

हाँ।

सिस्टम या तो ऑपरेटर को सचेत कर सकता है या प्रक्रिया को वापस लाइन में लाने के लिए स्वचालित रूप से समायोजन कर सकता है।

यह कॉकपिट में एक सह-पायलट के होने, लगातार उपकरणों की निगरानी करने और यह सुनिश्चित करने जैसा है कि सब कुछ सुचारू रूप से चल रहा है।

यह एक महान सादृश्य है.

हाँ।

स्थिरता बनाए रखने के लिए वास्तविक समय की निगरानी अविश्वसनीय रूप से मूल्यवान हो सकती है, खासकर उन उच्च मात्रा के उत्पादन में।

इसलिए हमने तापमान, दबाव और इंजेक्शन गति की बुनियादी बातों को कवर किया है।

हमारे पास है।

जब प्रक्रिया नियंत्रण की बात आती है तो हमें और क्या विचार करने की आवश्यकता है?

खैर, कुछ और चीजें हैं जिनका हमें पता लगाने की जरूरत है, जिसमें मोल्डिंग प्रक्रिया पर बाहरी कारकों का प्रभाव भी शामिल है। परिवेश का तापमान और आर्द्रता जैसी चीज़ें वास्तव में महत्वपूर्ण भूमिका निभा सकती हैं।

अरे वाह।

हम इस गहरे गोता के भाग तीन में उन पर गहराई से विचार करेंगे।

तो हम वापस आ गए हैं, और, आप जानते हैं, हमने मोल्ड डिज़ाइन, सामग्री चयन, प्रक्रिया नियंत्रण के बारे में बात की है, और अब उन कुछ छिपे हुए कारकों को उजागर करने का समय आ गया है जो वास्तव में चीजों में दरार डाल सकते हैं।

हाँ यह सच है। कभी-कभी ऐसी चीजें होती हैं जिनके बारे में हम तुरंत नहीं सोचते हैं।

हाँ।

इसका आश्चर्यजनक रूप से बड़ा प्रभाव हो सकता है।

तो हम परिवेश के तापमान और आर्द्रता जैसे बाहरी कारकों के बारे में बात कर रहे हैं।

बिल्कुल।

मैं व्यक्तिगत अनुभव से जानता हूं कि, आप जानते हैं, प्लास्टिक तापमान परिवर्तन के प्रति काफी संवेदनशील हो सकता है।

बिल्कुल। इस पर इस तरीके से विचार करें।

ठीक है।

जैसे ही उस पिघले हुए प्लास्टिक को सांचे में डाला जाता है, वह ठंडा और जमना शुरू कर देता है।

सही।

लेकिन इसके ठंडा होने की दर आसपास के वातावरण के तापमान से प्रभावित होती है।

ठीक है।

इसलिए यदि मोल्डिंग क्षेत्र में परिवेश के तापमान में उतार-चढ़ाव होता है।

हाँ।

यह प्रत्येक गुहा में प्लास्टिक को थोड़ी अलग दरों पर ठंडा कर सकता है।

और इससे अंतिम भाग के आयामों में भिन्नता आ सकती है।

एकदम सही। हो सकता है कि आपको एक ऐसा हिस्सा मिले जो थोड़ा टेढ़ा हो या उसकी सिकुड़न दर उसके समकक्ष से भिन्न हो।

तो समाधान क्या है? क्या हमें अपनी मोल्डिंग सुविधा को जलवायु नियंत्रित स्वच्छ कमरे में बदलने की ज़रूरत है?

ख़ैर, इसका इतना चरम होना ज़रूरी नहीं है।

ठीक है।

लेकिन एक स्थिर परिवेश तापमान बनाए रखना निश्चित रूप से महत्वपूर्ण है।

ठीक है।

आप हवा को प्रसारित करने और मोल्डिंग क्षेत्र के भीतर तापमान प्रवणता को कम करने के लिए पंखे या एयर कंडीशनिंग का उपयोग करने पर विचार कर सकते हैं।

सही। और आर्द्रता के बारे में क्या? वह कारक समीकरण में कैसे आता है?

आर्द्रता को प्रबंधित करना थोड़ा मुश्किल हो सकता है।

ठीक है।

कुछ प्लास्टिक रेजिन हीड्रोस्कोपिक होते हैं, जिसका अर्थ है कि वे हवा से नमी को अवशोषित करते हैं।

ठीक है।

इसलिए यदि मोल्डिंग क्षेत्र में नमी बहुत अधिक है, तो वे प्लास्टिक छर्रे अतिरिक्त नमी को अवशोषित कर सकते हैं, जिससे मोल्डिंग प्रक्रिया के दौरान कई तरह की समस्याएं पैदा हो सकती हैं।

जैसे किस प्रकार की समस्याएँ?

खैर, शुरुआत के लिए, अतिरिक्त नमी से ढले हुए हिस्से की सतह पर छींटे के निशान या चांदी की धारियाँ हो सकती हैं।

अरे वाह।

यह प्लास्टिक के यांत्रिक गुणों को भी प्रभावित कर सकता है, जिससे यह कमजोर या अधिक भंगुर हो सकता है।

तो यह सिर्फ एक सौंदर्य संबंधी मुद्दा नहीं है।

सही।

यह वास्तव में हिस्से की गुणवत्ता और प्रदर्शन को प्रभावित कर सकता है।

बिल्कुल। और कुछ मामलों में, अतिरिक्त नमी से ढले हुए भाग के भीतर रिक्त स्थान या बुलबुले भी बन सकते हैं।

बहुत खूब।

चूँकि पानी उस ताप चक्र के दौरान वाष्पीकृत हो जाता है।

ठीक है, तो हम उसका मुकाबला कैसे करेंगे? क्या हमें अपनी मोल्डिंग सुविधा में डीह्यूमिडिफ़ायर स्थापित करने की आवश्यकता है?

कुछ मामलों में, यह आवश्यक हो सकता है, खासकर यदि आप अत्यधिक हीड्रोस्कोपिक सामग्रियों के साथ काम कर रहे हैं या यदि आपकी सुविधा आर्द्र जलवायु में स्थित है। सही है, लेकिन सामग्री प्रबंधन के क्षेत्र में भी कुछ चीजें हैं जो आप कर सकते हैं।

ठीक है।

उदाहरण के लिए, अपने प्लास्टिक छर्रों को वायुरोधी कंटेनरों में संग्रहीत करना और मोल्डिंग से पहले सामग्री को ठीक से सुखाने से नमी अवशोषण को कम करने में मदद मिल सकती है।

ऐसा लगता है कि मशीन में केवल साँचे के अलावा भी बहुत कुछ सोचने को है।

वहाँ है, और हमने अभी तक काम पूरा नहीं किया है। एक और बाहरी कारक है जिसे अक्सर अनदेखा कर दिया जाता है।

ठीक है। वह क्या है?

कंपन.

कंपन, जैसे मशीनरी से या इमारत के बाहर यातायात से?

बिल्कुल। हालांकि यह उल्टा लग सकता है, सूक्ष्म कंपन भी मोल्डिंग प्रक्रिया को प्रभावित कर सकते हैं।

दिलचस्प।

यदि मोल्डिंग मशीन कंपन के स्रोत के पास स्थित है, तो उन कंपनों को फर्श के माध्यम से और मोल्ड में ही प्रसारित किया जा सकता है।

और इससे मोल्ड के संरेखण या प्लास्टिक के प्रवाह में समस्याएँ पैदा हो सकती हैं।

एकदम सही। यहां तक कि मोल्ड संरेखण में छोटे बदलाव भी अंतिम भाग के आयामों में महत्वपूर्ण बदलाव ला सकते हैं।

ठीक है।

और कंपन प्लास्टिक के प्रवाह को भी बाधित कर सकता है, जिससे असमान भराव या सतह दोष हो सकता है।

तो उससे निपटने का सबसे अच्छा तरीका क्या है? क्या हमें अपनी मोल्डिंग मशीनों को किसी कंक्रीट द्वीप पर बीच में रखना चाहिए?

यह थोड़ा अति हो सकता है. ठीक है।

ज्यादातर मामलों में, आप मोल्डिंग मशीन के नीचे कंपन अलगाव पथ या माउंट का उपयोग करके कंपन को कम कर सकते हैं।

ठीक है।

आप बाधाओं या बाड़ों का उपयोग करके मशीन को कंपन के आस-पास के स्रोतों से अलग करने का भी प्रयास कर सकते हैं।

यह आश्चर्यजनक है कि जब दोहरी कैविटी मोल्ड स्थिरता की बात आती है तो कितने असंबंधित कारक खेल में आ सकते हैं।

यह वास्तव में विनिर्माण के लिए समग्र दृष्टिकोण के महत्व पर प्रकाश डालता है।

हाँ।

वास्तव में सुसंगत और विश्वसनीय परिणाम प्राप्त करने के लिए आपको सांचे के डिज़ाइन से लेकर उस वातावरण तक हर चीज़ पर विचार करने की आवश्यकता है जिसमें यह संचालित होता है।

यह एक अविश्वसनीय गहरा गोता रहा है।

यह है।

मुझे ऐसा लगता है कि मैंने दोहरी कैविटी मोल्ड स्थिरता की कला और विज्ञान के बारे में बहुत कुछ सीख लिया है।

इस यात्रा को आपके साथ साझा करना खुशी की बात है।

और मुझे कहना होगा, मैं अब उन वास्तविक दुनिया की चुनौतियों से निपटने के लिए बहुत अधिक सुसज्जित महसूस कर रहा हूं।

हमारा लक्ष्य यही है.

हाँ।

हम आपको सुसंगत, उच्च गुणवत्ता वाले परिणाम प्राप्त करने के लिए आवश्यक ज्ञान और उपकरणों से सशक्त बनाना चाहते हैं।

खैर, दोस्तों, हम दोहरी कैविटी मोल्ड स्थिरता में अपने गहरे गोता लगाने के अंत तक पहुंच गए हैं।

हमारे पास है। हमें आशा है कि आपको यह ज्ञानवर्धक और जानकारीपूर्ण लगा होगा।

याद रखें, जीवन की तरह, निर्माण में सफलता की कुंजी सीखते रहना, प्रयोग करते रहना और सुधार के लिए प्रयास करना कभी बंद नहीं करना है।

अगली बार तक। खुश