ठीक है, आइए मोल्ड इजेक्शन सिस्टम के बारे में आपके द्वारा भेजे गए लेखों और तकनीकी नोट्स के इस ढेर पर गौर करें। बहुत खूब। मैं पहले से ही इन विस्तृत चित्रों में खोया जा रहा हूँ। कुछ बहुत जटिल हैं. ऐसा लगता है जैसे आप एक बहुत ही गंभीर इंजेक्शन मोल्डिंग परियोजना के लिए तैयारी कर रहे हैं।

खैर, सही इजेक्शन सिस्टम चुनने से आपका प्रोजेक्ट बन या बिगड़ सकता है। यह सिर्फ एक को चुनने और सर्वश्रेष्ठ की आशा करने जितना आसान नहीं है। आप। आपको वास्तव में अपनी पसंद को अपनी विशिष्ट आवश्यकताओं के अनुरूप बनाने की आवश्यकता है।

इसीलिए हम इस गहन गोता के लिए यहां हैं। लक्ष्य। आपको अपने प्रोजेक्ट के लिए सही इजेक्शन सिस्टम चुनने के ज्ञान से लैस करना ताकि आप हर बार मोल्ड से सही हिस्सों को बाहर निकाल सकें।

एक बात पर मैं शुरू से ही जोर देना चाहता हूं कि कोई सार्वभौमिक सर्वोत्तम इजेक्शन प्रणाली नहीं है। यह सब परस्पर क्रिया को समझने पर निर्भर करता है।

हाँ।

आपके भाग के डिज़ाइन के बीच।

हाँ।

आप जिस सामग्री का उपयोग कर रहे हैं.

हाँ।

और वांछित परिणाम.

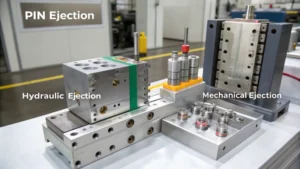

ठीक है, तो आइए यहां आधार तैयार करें। स्रोत सामग्री उद्योग का वर्कहॉर्स होने के नाते पिन इजेक्शन के बारे में बात करती है। मुझे एक किस्सा पढ़ना याद है कि कैसे, उन दिनों, इन छोटे पिनों को एक ढले हुए हिस्से को बाहर धकेलते देखना शुद्ध जादू जैसा लगता था। पिन इजेक्शन सिस्टम इतने लोकप्रिय क्यों हैं?

सरल डिज़ाइन और कम बजट के लिए पिन इजेक्शन अक्सर पसंद किया जाता है। आप भाग को बाहर धकेलने के लिए कठोर स्टील पिन, आमतौर पर AISIH13 या D2 का उपयोग कर रहे हैं। वे हैं. वे टिकाऊ होते हैं और जब सही ढंग से डिज़ाइन किया जाता है, तो अधिकांश अनुप्रयोगों के लिए पर्याप्त बल प्रदान कर सकते हैं।

स्रोत ने मोल्डिंग सामग्री और वांछित सतह फिनिश के आधार पर पिन के लिए स्टील के विभिन्न ग्रेड का उपयोग करने के बारे में कुछ बताया। यहां तक कि यह विशिष्ट ग्रेड और उनके गुणों वाली एक तालिका भी देता है। तन्य शक्ति, कठोरता, ये सभी अच्छी चीज़ें। इसका। यह उससे कहीं अधिक विस्तृत है जितनी मैंने कभी कल्पना की थी।

यह आकर्षक है, है ना? स्टील का चुनाव सीधे सिस्टम के प्रदर्शन और जीवनकाल को प्रभावित करता है। यदि आप कुछ पॉलिमर के साथ काम कर रहे हैं तो आपको मोल्डिंग सामग्री के खिलाफ स्टील के पहनने के प्रतिरोध, गर्मी अपव्यय के लिए तापीय चालकता और यहां तक कि जंग की संभावना पर भी विचार करना होगा।

हाँ।

यह अपने आप में एक संपूर्ण विज्ञान है।

तो इसमें सिर्फ एक पिन चिपकाना नहीं है। वास्तव में काम के लिए सही प्रकार के पिन का चयन करने में बहुत विचार किया जाता है।

बिल्कुल। और सावधानीपूर्वक चयन के साथ भी, पिन इजेक्शन की अपनी सीमाएँ होती हैं। सबसे बड़े नकारात्मक पहलुओं में से एक गवाह के निशान की संभावना है। वे छोटे-छोटे धब्बे उस हिस्से पर रह गए जहां पिन संपर्क बनाती हैं।

वे निशान इजेक्शन सिस्टम के पैरों के निशान की तरह हैं।

इसे रखने का यह एक अच्छा तरीका है।

हाँ।

और हालांकि ये निशान हर प्रोजेक्ट के लिए डील ब्रेकर नहीं हो सकते हैं, लेकिन यदि आप एक दोषरहित सतह फिनिश का लक्ष्य रख रहे हैं तो निश्चित रूप से इस पर विचार किया जाना चाहिए।

तो क्या होता है जब वे गवाह चिह्न लुप्त हो जाते हैं? हमारे शस्त्रागार में अन्य कौन सी इजेक्शन प्रणालियाँ हैं?

तभी हम अधिक विशिष्ट प्रणालियों में शाखा लगाना शुरू करते हैं, जिनमें से प्रत्येक के अपने फायदे और नुकसान होते हैं।

हाँ।

तो चलिए स्लीव इजेक्शन की ओर बढ़ते हैं, जिसे स्रोत बेलनाकार भागों के चैंपियन के रूप में वर्णित करता है।

मैं एक ट्यूब से पूरी तरह से बने सिलेंडर को बाहर धकेलने जैसा कुछ चित्रित कर रहा हूं। क्या यही मूल विचार है?

आप सही रास्ते पर हैं. स्लीव इजेक्शन एक बेलनाकार स्लीव का उपयोग करता है, जो अक्सर इजेक्शन के दौरान भाग को ढकने और सहारा देने के लिए, अनुप्रयोग के आधार पर, कठोर स्टील या एल्यूमीनियम से बना होता है। यह समान बल वितरण प्रदान करता है और उन खतरनाक गवाह चिह्नों को समाप्त करता है जिन्हें पिन पीछे छोड़ सकते हैं।

तो यह उस हिस्से को कोमलता से गले लगाने जैसा है क्योंकि उसे साँचे से बाहर निकाला जा रहा है। इसमें कोई कठोर प्रहार या उकसाना शामिल नहीं है।

यह एक महान सादृश्य है, और यह स्लीव इजेक्शन के प्रमुख लाभों में से एक पर प्रकाश डालता है। इसकी प्राचीन सतह फिनिश के साथ भागों का उत्पादन करने की क्षमता। एक उच्च चमक वाले कॉस्मेटिक कंटेनर या एक सटीक चिकित्सा घटक जैसी किसी चीज़ के बारे में सोचें।

सूत्र इसकी तुलना सर्जिकल निष्कर्षण से भी करता है। सटीक, नियंत्रित, और हिस्से पर किसी भी आघात को न्यूनतम करना। लेकिन मैं शर्त लगाता हूँ कि इस परिशुद्धता की एक कीमत होती है, है ना?

आप ठीक कह रहे हैं। प्रारंभिक निवेश और मोल्ड की मशीनिंग की जटिलता दोनों के संदर्भ में, स्लीव इजेक्शन सिस्टम बिन इजेक्शन की तुलना में अधिक महंगा हो सकता है।

तो यह एक समझौता है। बेहतर सतह फिनिश और अधिक नाजुक इजेक्शन के लिए उच्च लागत।

बिल्कुल। और यही यहाँ आवर्ती विषय है। लागत, प्रदर्शन और आपके प्रोजेक्ट की विशिष्ट आवश्यकताओं के बीच हमेशा संतुलन बनाए रखना होता है।

नाजुक भागों की बात करते हुए, स्रोत उन अति पतले या जटिल डिजाइनों के लिए ब्लेड इजेक्शन का उल्लेख करता है। यह अब तक की सबसे नाजुक इजेक्शन विधि लगती है। यहाँ कहानी क्या है?

ब्लेड इजेक्शन पूरी तरह से चालाकी के बारे में है। यह लचीलेपन और ताकत के लिए, भाग को धीरे से मोल्ड गुहा से दूर उठाने के लिए, पतले, सावधानीपूर्वक रखे गए ब्लेडों का उपयोग करता है, जो अक्सर स्प्रिंग स्टील या बेरिलियम तांबे से बने होते हैं। जटिल अंडरकट्स या नाजुक विशेषताओं वाली किसी चीज़ की कल्पना करें जो आसानी से पिन या आस्तीन से क्षतिग्रस्त हो जाएगी।

स्रोत वास्तव में इसकी सटीकता और नाजुक ज्यामिति को संभालने की क्षमता के कारण इसे इजेक्शन सिस्टम का आभूषण निर्माता कहता है।

यह एक उपयुक्त तुलना है. ब्लेड इजेक्शन के लिए सावधानीपूर्वक डिजाइन और सटीक मशीनिंग की आवश्यकता होती है ताकि यह सुनिश्चित किया जा सके कि ब्लेड सही स्थानों पर सही मात्रा में बल लगाएं। बहुत कम बल और भाग चिपक सकता है। बहुत अधिक, और आप उन नाजुक विशेषताओं को मोड़ने या तोड़ने का जोखिम उठाते हैं।

यह एक उच्च जोखिम, उच्च इनाम प्रकार की प्रणाली की तरह लगता है।

यह हो सकता है, लेकिन जब सही तरीके से किया जाता है, तो यह आश्चर्यजनक परिणाम देता है, खासकर जटिल आकार और जटिल विवरण वाले हिस्सों के लिए।

ठीक है, हमारे पास पिन, आस्तीन और ब्लेड हैं। क्या इजेक्शन सिस्टम की इस श्रृंखला में कोई भारी लिफ्टर है?

वह स्ट्रिपर प्लेट होगी, बड़े, भारी हिस्सों के लिए वर्कहॉर्स। यह प्रणाली एक सटीक मशीनी उद्घाटन वाली प्लेट का उपयोग करती है जो भाग के आकार के अनुरूप होती है। जैसे ही सांचा खुलता है, प्लेट भाग को अलग कर देती है, जिससे बड़े सतह क्षेत्र पर समान बल वितरण होता है।

स्रोत में ऑटोमोटिव घटकों और बड़े आवास भागों जैसी चीज़ों के लिए स्ट्रिपर प्लेटों का उपयोग करने का उल्लेख है। ऐसी कोई भी चीज़ जिसे बाहर निकालने के लिए थोड़ा अधिक ओम्फ की आवश्यकता होती है।

जब आपको उन भागों के लिए मजबूत इजेक्शन की आवश्यकता होती है, जिनके आकार और जटिलता के कारण विकृत होने या चिपकने का खतरा हो सकता है, तो यही समाधान है।

तो हमें अपने चार मुख्य दावेदार मिल गए हैं। पिन स्लीव, ब्लेड और स्ट्रिपर प्लेट, प्रत्येक की अपनी ताकत और कमजोरियां होती हैं, जो अनुप्रयोग पर निर्भर करती हैं। लेकिन हम किसी विशिष्ट परियोजना के लिए सही का चयन कैसे शुरू करते हैं?

यहीं चीजें वास्तव में दिलचस्प हो जाती हैं। हमें उस हिस्से, उसके डिज़ाइन, जिस सामग्री से वह बना है, और वांछित सतह फिनिश के बारे में सोचना शुरू करना होगा। ये सभी कारक यह निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं कि कौन सा इजेक्शन सिस्टम सबसे प्रभावी होगा।

सूत्र का कहना है कि यह ताले की चाबी मिलाने जैसा है। ग़लत चाबी काम नहीं करेगी, और आप उसे ज़बरदस्ती लगाने की कोशिश में ताले को नुकसान भी पहुंचा सकते हैं।

यह एक अच्छा सादृश्य है. और आपके इजेक्शन सिस्टम के लिए सही कुंजी खोजने के लिए, आइए इस बात पर करीब से नज़र डालें कि पार्ट डिज़ाइन हमारी पसंद को कैसे प्रभावित करता है।

ठीक है, तो हम इस बारे में बात कर रहे हैं कि पार्ट डिज़ाइन सर्वोत्तम इजेक्शन सिस्टम को कैसे निर्देशित करता है। स्रोत सामग्री इस मुद्दे को स्पष्ट करने के लिए एक नवजात बिल्ली के बच्चे को संभालने की इस ज्वलंत सादृश्य का उपयोग करती है। जटिल भागों को सरल डिज़ाइन की तुलना में अधिक कोमल स्पर्श की आवश्यकता होती है। यह सब तनाव को कम करने और क्षति को रोकने के बारे में है।

बिल्कुल। वह बहुत बढ़िया छवि है. यदि आपके हिस्से में नाजुक विशेषताएं, अंडरकट्स या पतली दीवारें हैं, तो आपको इजेक्शन बल और संपर्क के बिंदुओं से अतिरिक्त सावधान रहने की आवश्यकता है। आप वास्तव में नाजुक दृष्टिकोण के लिए एयर इजेक्शन या हाइड्रोलिक सिस्टम का उपयोग करने पर भी विचार कर सकते हैं। ये प्रणालियाँ भाग को धीरे से मोल्ड से बाहर धकेलने के लिए संपीड़ित हवा या हाइड्रोलिक तरल पदार्थ का उपयोग करती हैं, जिससे क्षति का कोई भी जोखिम कम हो जाता है।

स्रोत सामग्री कुछ विशिष्ट उदाहरण प्रदान करती है, जैसे पतली दीवार वाले ऑप्टिकल लेंस के लिए एयर इजेक्शन का उपयोग करना। या जटिल माइक्रोफ्लुइडिक उपकरण। कुछ भी जिसे आसानी से निष्पादित या खरोंचा जा सकता हो।

बिल्कुल। यह सब आपके हिस्से की नाजुकता का आकलन करने और एक इजेक्शन विधि चुनने के बारे में है जो इसकी अखंडता से समझौता नहीं करेगी।

और सतही फिनिश के बारे में क्या? मुझे लगता है कि यह सही इजेक्शन सिस्टम चुनने में भी भूमिका निभाता है।

बिल्कुल। यदि आप उच्च चमक वाली फिनिश का लक्ष्य रख रहे हैं, जैसे कार के हिस्से या उपभोक्ता इलेक्ट्रॉनिक उपकरण पर, तो आपको ऐसे किसी भी संपर्क को कम करना होगा जो निशान छोड़ सकता है। जब तक आप कुछ पोस्ट प्रोसेसिंग से सहमत नहीं होते, तब तक पिन इजेक्शन का शायद कोई सवाल ही नहीं है। हाँ। उन गवाह चिन्हों को चमकाने के लिए। स्लीव इजेक्शन, अपने चिकने और समान संपर्क के साथ, इस मामले में एक बेहतर विकल्प होगा।

स्रोत वास्तव में इसकी मात्रा निर्धारित करता है, जिसमें कहा गया है कि उच्च चमक खत्म करने के लिए, 4 माइक्रोमीटर से कम की औसत सतह खुरदरापन की अक्सर आवश्यकता होती है। पिन इजेक्शन के साथ चिकनाई के इस स्तर को प्राप्त करना अविश्वसनीय रूप से चुनौतीपूर्ण होगा।

सही। और यहीं उन तकनीकी विशिष्टताओं को समझना महत्वपूर्ण हो जाता है। आपको अपनी इजेक्शन प्रणाली की पसंद को अंतिम उत्पाद की सतह फिनिश आवश्यकताओं के साथ संरेखित करने की आवश्यकता है।

स्रोत एक आसान तालिका प्रदान करता है जो विभिन्न इजेक्शन प्रणालियों के साथ प्राप्त होने वाली विशिष्ट सतह खुरदरापन को तोड़ता है। यह आपके सतही फिनिश लक्ष्यों को सही इजेक्शन विधि से मिलाने के लिए एक चीट शीट की तरह है। लेकिन सतही फिनिश से परे, हमें इजेक्शन बल के बारे में भी बात करने की जरूरत है। भाग को सांचे से सुरक्षित रूप से बाहर निकालने के लिए कितने दबाव की आवश्यकता है?

यह एक और महत्वपूर्ण विचार है, और यह भाग के भौतिक गुणों से निकटता से जुड़ा हुआ है। बहुत अधिक बल लगाने से आप भाग के विकृत होने, टूटने या यहाँ तक कि टूटने का जोखिम उठाते हैं। बहुत कम बल और यह सांचे से चिपक सकता है, जिससे उत्पादन में देरी हो सकती है और संभावित रूप से सांचे को ही नुकसान पहुंच सकता है।

स्रोत इजेक्शन बल की गणना के लिए एक सूत्र प्रदान करता है, और यह मेरी कल्पना से कहीं अधिक जटिल है। यह भाग के अनुमानित क्षेत्र, भाग और मोल्ड के बीच घर्षण के गुणांक और यहां तक कि ठंडा होने पर सामग्री की सिकुड़न दर को भी ध्यान में रखता है।

यह दिलचस्प है कि विज्ञान इसमें कितना कुछ करता है। हाँ, कुछ ऐसा जो बहुत सीधा लगता है। लेकिन एक सुचारू और कुशल मोल्डिंग प्रक्रिया के लिए उस इजेक्शन बल को सही करना आवश्यक है।

स्रोत में इजेक्शन स्ट्रोक नामक किसी चीज़ का भी उल्लेख किया गया है, मोल्ड से भाग को पूरी तरह से मुक्त करने के लिए इजेक्टर पिन या स्लीव्स को कितनी दूर तक यात्रा करने की आवश्यकता है। यह भाग को लटकने या क्षतिग्रस्त होने से बचाने के लिए पर्याप्त निकासी सुनिश्चित करने के महत्व पर जोर देता है।

बिल्कुल। आपको प्रारंभिक धक्का से लेकर अंतिम रिलीज तक पूरे इजेक्शन अनुक्रम के बारे में सोचना होगा और यह सुनिश्चित करना होगा कि भाग के लिए बिना किसी रुकावट के स्वतंत्र रूप से चलने के लिए पर्याप्त जगह हो।

तो हमने इस बारे में बात की है कि पार्ट डिज़ाइन हमारे इजेक्शन सिस्टम विकल्पों को कैसे प्रभावित करता है, लेकिन हम सामग्रियों के बारे में नहीं भूल सकते हैं। स्रोत सामग्री इजेक्शन सिस्टम सामग्री और ढाली जा रही सामग्री के बीच अनुकूलता के बारे में एक बिंदु बनाती है। यहां तक कि यह एक नाजुक प्लास्टिक हिस्से को खरोंचने से बचाने के लिए नरम सामग्री का उपयोग करने के बारे में एक किस्सा भी साझा करता है।

यह एक महान अनुस्मारक है कि सामग्री की पसंद केवल भाग से परे फैली हुई है। हाँ, आपको साँचे के भीतर पूरे पारिस्थितिकी तंत्र पर विचार करने की आवश्यकता है। विभिन्न सामग्रियां कैसे परस्पर क्रिया करती हैं, वे तापमान और दबाव पर कैसे प्रतिक्रिया करती हैं, और समय के साथ वे कैसे खराब हो जाती हैं।

स्रोत इसे इस प्रकार तोड़ता है। जब आपके इजेक्शन सिस्टम के लिए सही सामग्री चुनने की बात आती है तो कठोरता, तापीय चालकता और घर्षण का गुणांक तीन बड़ी चीजें हैं।

बिल्कुल। कठोरता सिस्टम के स्थायित्व और पहनने के प्रतिरोध को निर्धारित करती है। थर्मल चालकता इस बात को प्रभावित करती है कि गर्मी कितनी तेजी से मोल्ड से दूर स्थानांतरित होती है, जिससे शीतलन समय और भाग की गुणवत्ता प्रभावित होती है। और घर्षण का गुणांक यह निर्धारित करता है कि इजेक्शन सिस्टम के साथ भाग कितनी आसानी से स्लाइड करता है।

तो यह जूतों की सही जोड़ी ढूंढने जैसा है। आपको फिट, आराम और विभिन्न परिस्थितियों में वे कितना अच्छा प्रदर्शन करते हैं, इस पर विचार करने की आवश्यकता है।

बिल्कुल। और जूतों की तरह ही, विभिन्न अनुप्रयोगों के लिए उपयुक्त अलग-अलग सामग्रियां हैं। स्टील अपने स्थायित्व और मजबूती के लिए जाना जाता है, जो इसे हाईवेयर अनुप्रयोगों के लिए एक अच्छा विकल्प बनाता है। एल्युमीनियम हल्का होता है और बेहतर तापीय चालकता प्रदान करता है, जो कुछ मोल्डिंग सामग्रियों के लिए फायदेमंद हो सकता है। और फिर कांस्य या पॉलिमर जैसी नरम सामग्रियां भी हैं, जिनका उपयोग नाजुक हिस्सों के लिए किया जा सकता है जहां सतह संपर्क को कम करना सर्वोपरि है।

इसलिए सामग्री का चुनाव उतना ही सूक्ष्म है जितना कि इजेक्शन सिस्टम का चुनाव। यह सब इन विभिन्न कारकों के बीच परस्पर क्रिया को समझने और आपके प्रोजेक्ट की विशिष्ट आवश्यकताओं के आधार पर सूचित निर्णय लेने के बारे में है।

बिल्कुल। और यह हमें जटिलता की अगली परत पर लाता है। इन इजेक्शन प्रणालियों को लागू करते समय हमें चुनौतियों और संभावित नुकसानों का सामना करना पड़ सकता है।

स्रोत सामग्री इसे शुगरकोट नहीं करती है। वहाँ एक पूरा अनुभाग उन चीजों के लिए समर्पित है जो गलत हो सकती हैं। यह मोल्ड डिज़ाइन की दुनिया में कदम रखने वाले किसी भी व्यक्ति के लिए एक चेतावनी की कहानी की तरह है।

खैर, संभावित चुनौतियों से अवगत रहना महत्वपूर्ण है ताकि हम उनसे निपटने के लिए तैयार रह सकें। सबसे आम समस्याओं में से एक, जैसा कि हमने पहले चर्चा की थी, इजेक्शन बल की गलत गणना करना है।

स्रोत एक परियोजना के बारे में एक कहानी सुनाता है जहां एक गलत गणना वाले इजेक्शन बल के कारण हिस्सों का एक बैच या तो विकृत या टूट गया था। यह एक उत्पादन दुःस्वप्न है.

यह जितना आप सोच सकते हैं उससे कहीं अधिक बार होता है। इजेक्शन बल की गणना करने का सूत्र काफी सरल दिखता है, लेकिन इसमें बहुत सारे चर शामिल हैं। और उन चरों में से किसी एक में एक छोटी सी त्रुटि भी परिणाम पर व्यापक प्रभाव डाल सकती है।

तो यह एक रेसिपी की तरह है. भले ही आप निर्देशों का सटीक रूप से पालन करें, यदि आप गलत सामग्री या गलत माप का उपयोग करते हैं, तो अंतिम परिणाम वह नहीं हो सकता है जिसकी आपने अपेक्षा की थी।

यह एक महान सादृश्य है. और किसी रेसिपी की तरह ही, कुछ युक्तियाँ और तरकीबें हैं जो सफलता सुनिश्चित करने में मदद कर सकती हैं। स्रोत इजेक्शन प्रक्रिया को मॉडल करने और भाग की विशिष्ट ज्यामिति और भौतिक गुणों के आधार पर बल को अनुकूलित करने के लिए सिमुलेशन सॉफ़्टवेयर का उपयोग करने की अनुशंसा करता है।

यह एक वर्चुअल टेस्ट किचन की तरह है, जहां आप विभिन्न मापदंडों के साथ प्रयोग कर सकते हैं और देख सकते हैं कि वे अंतिम परिणाम को कैसे प्रभावित करते हैं।

बिल्कुल। और यह आपको वास्तविक दुनिया में उत्पन्न होने से पहले संभावित समस्याओं की पहचान करने की अनुमति देता है, जिससे आपका समय, पैसा और बहुत सारी निराशा बचती है।

स्रोत में उल्लिखित एक अन्य चुनौती इजेक्शन सिस्टम घटकों का खराब संरेखण है। यह एक गोल छेद में एक चौकोर खूंटी फिट करने की कोशिश करने जैसा है। यह बस काम नहीं करेगा.

गलत संरेखण सभी प्रकार की समस्याओं का कारण बन सकता है। असमान इजेक्शन बल, क्षतिग्रस्त हिस्से, और यहां तक कि फंसे हुए इजेक्टर पिन भी जो हिलने से इनकार करते हैं। यह एक अनुस्मारक है कि सबसे अच्छी तरह से डिज़ाइन किए गए सिस्टम को भी सटीक असेंबली और नियमित रखरखाव की आवश्यकता होती है ताकि यह सुनिश्चित हो सके कि सब कुछ सद्भाव में काम कर रहा है।

यह एक ऑर्केस्ट्रा की तरह है. यदि एक भी वाद्ययंत्र धुन से बाहर है, तो यह पूरे प्रदर्शन को ख़राब कर देता है।

यह एकदम सही तुलना है. और एक ऑर्केस्ट्रा कंडक्टर की तरह, मोल्ड डिजाइनर को यह सुनिश्चित करने की ज़रूरत है कि सभी घटक एक सामंजस्यपूर्ण परिणाम देने के लिए निर्बाध रूप से एक साथ काम कर रहे हैं।

स्रोत उचित शीतलन प्रणाली एकीकरण के महत्व पर भी प्रकाश डालता है। यह शीतलन प्रणाली की एक गुमनाम नायक की तस्वीर पेश करता है जिसे अक्सर नजरअंदाज कर दिया जाता है, लेकिन यह सफल निष्कासन में महत्वपूर्ण भूमिका निभाता है।

आपके पास दुनिया में सबसे उत्तम ढंग से डिज़ाइन किया गया इजेक्शन सिस्टम हो सकता है, लेकिन यदि आपका कूलिंग सिस्टम ठीक नहीं है, तो आप मुसीबत में पड़ सकते हैं। असमान शीतलन के कारण हिस्से विकृत हो सकते हैं जो साँचे में चिपक जाते हैं, जिससे इजेक्शन एक दुःस्वप्न बन जाता है।

तो यह एक श्रृंखलाबद्ध प्रतिक्रिया की तरह है। एक कमज़ोर कड़ी पूरी प्रक्रिया को बिगाड़ सकती है।

एकदम सही। इसीलिए इजेक्शन सिस्टम डिज़ाइन के अभिन्न अंग के रूप में कूलिंग के बारे में सोचना बहुत महत्वपूर्ण है। आपको एक ऐसी प्रणाली की आवश्यकता है जो पूरे सांचे में समान तापमान वितरण सुनिश्चित करे, जिससे भाग ठीक से जम सके और साफ-सुथरा निकल सके।

और यहीं पर कंफर्मल कूलिंग चैनल जैसी चीजें चलन में आती हैं। स्रोत सामग्री में एक संपूर्ण खंड है जो शीतलन प्रौद्योगिकी में प्रगति और वे मोल्ड प्रदर्शन में सुधार कैसे कर रहे हैं, के लिए समर्पित है।

कंफर्मल कूलिंग चैनल गेम चेंजर हैं। वे आपको शीतलन चैनल बनाने की अनुमति देते हैं जो भाग की रूपरेखा का अनुसरण करते हैं, विशिष्ट क्षेत्रों में लक्षित शीतलन प्रदान करते हैं और अधिक समान तापमान वितरण सुनिश्चित करते हैं।

तो यह एक कस्टम, अनुरूपित शीतलन प्रणाली की तरह है जो भाग पर पूरी तरह से फिट बैठता है। एक दस्ताने की तरह.

बिल्कुल। और शीतलन में सटीकता का यह स्तर चक्र के समय को काफी कम कर सकता है, भाग की गुणवत्ता में सुधार कर सकता है, और विकृत होने या चिपकने का जोखिम कम कर सकता है।

स्रोत ने मोल्ड प्रवाह विश्लेषण नामक किसी चीज़ का भी उल्लेख किया है, जिसमें यह अनुकरण करने के लिए सॉफ़्टवेयर का उपयोग किया जाता है कि पिघला हुआ प्लास्टिक मोल्ड के माध्यम से कैसे बहता है और कैसे जम जाता है। ऐसा लगता है कि शीतलन प्रणाली और इजेक्शन प्रणाली दोनों को अनुकूलित करने के लिए इस प्रकार का विश्लेषण महत्वपूर्ण होगा।

बिल्कुल। मोल्ड प्रवाह विश्लेषण आपको पिघले हुए प्लास्टिक के इंजेक्शन से लेकर ठोस भाग के अंतिम निष्कासन तक, पूरी मोल्डिंग प्रक्रिया की कल्पना करने की अनुमति देता है। आप देख सकते हैं कि सामग्री कैसे बहती है, कैसे ठंडी होती है, और कहां संभावित समस्याएं उत्पन्न हो सकती हैं, जैसे वायु जाल, वेल्ड लाइनें या असमान शीतलन।

तो यह साँचे में एक्स-रे दृष्टि डालने जैसा है, जो आपको यह देखने की अनुमति देता है कि प्रक्रिया के प्रत्येक चरण में क्या हो रहा है।

एकदम सही। और यह अंतर्दृष्टि आपको मोल्ड के डिज़ाइन, कूलिंग चैनलों के स्थान और यहां तक कि इजेक्शन सिस्टम के चयन के बारे में सूचित निर्णय लेने की अनुमति देती है। यह संपूर्ण मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए एक शक्तिशाली उपकरण है।

समस्याओं के बारे में बात करते हुए, स्रोत एक आम चुनौती के रूप में सामग्री के चिपके रहने पर भी प्रकाश डालता है। ऐसा लगता है कि यह एक विकट समस्या है जो एक अच्छी तरह से डिज़ाइन किए गए इजेक्शन सिस्टम के साथ भी सामने आ सकती है।

यह हो सकता है. सामग्री चिपकना अक्सर अपर्याप्त ड्राफ्ट कोणों के कारण होता है, वे मामूली टेपर जो मोल्ड से भाग को निकालना आसान बनाते हैं। बिल्कुल सीधे किनारों वाले पैन से केक निकालने की कोशिश करने की कल्पना करें। यह चिपक जाएगा.

तो वे ड्राफ्ट कोण रिलीज़ एजेंट की तरह होते हैं जो भाग के डिज़ाइन में ही निर्मित होते हैं। वे एक क्रमिक ढलान बनाते हैं जो भाग को साँचे से अधिक आसानी से अलग होने की अनुमति देता है।

बिल्कुल। और आपके लिए आवश्यक ड्राफ्ट कोण की मात्रा आपके द्वारा उपयोग की जा रही सामग्री और भाग की जटिलता पर निर्भर करती है। स्रोत ड्राफ्ट कोणों के लिए कुछ सामान्य दिशानिर्देश प्रदान करता है, अधिकांश सामग्रियों के लिए न्यूनतम एक डिग्री का सुझाव देता है, लेकिन विशिष्ट सिफारिशों के लिए सामग्री आपूर्तिकर्ताओं और अनुभवी मोल्ड डिजाइनरों से परामर्श करने की आवश्यकता पर जोर देता है।

ऐसा लगता है जैसे वे ड्राफ्ट कोण एक महत्वपूर्ण विवरण हैं जो इजेक्शन प्रक्रिया को बना या बिगाड़ सकते हैं।

वे हो सकते है। और पर्याप्त ड्राफ्ट कोणों के साथ भी, आपको अभी भी चिपकने वाली समस्याओं का सामना करना पड़ सकता है, खासकर यदि आप कुछ प्रकार की सामग्रियों से निपट रहे हैं। तभी मोल्ड रिलीज़ एजेंट का उपयोग जीवनरक्षक हो सकता है।

रिलीज़ एजेंट, वे स्प्रे या कोटिंग हैं जिन्हें आप मोल्ड की सतह पर लगाते हैं।

हाँ।

भाग को चिपकने से रोकने के लिए, है ना?

बिल्कुल। वे भाग और साँचे के बीच एक अवरोध पैदा करते हैं, घर्षण को कम करते हैं और इसे छोड़ना आसान बनाते हैं। और इजेक्शन सिस्टम और सामग्रियों की तरह, विशिष्ट अनुप्रयोगों के लिए उपयुक्त चुनने के लिए विभिन्न प्रकार के रिलीज़ एजेंट हैं।

इसलिए सांचे को डिज़ाइन करते समय और उत्पादन प्रक्रिया की योजना बनाते समय विचार करना जटिलता की एक और परत है।

यह है। लेकिन शुक्र है, तकनीकी डेटा शीट से लेकर एप्लिकेशन गाइड और यहां तक कि ऑनलाइन मंचों पर रिलीज एजेंटों पर बहुत सारी जानकारी उपलब्ध है, जहां मोल्ड डिजाइनर अपने अनुभव और सुझाव साझा करते हैं।

इसलिए भले ही ये चुनौतियाँ कठिन हो सकती हैं, लेकिन इनसे निपटने में मदद के लिए संसाधन और समाधान उपलब्ध हैं।

बिल्कुल। और यहीं अनुभव और सहयोग काम आते हैं। अन्य मोल्ड डिजाइनरों से बात करना, सामग्री आपूर्तिकर्ताओं के साथ परामर्श करना, और मोल्डिंग तकनीक में नवीनतम प्रगति पर अद्यतित रहना आपको इन चुनौतियों से निपटने और कुशलतापूर्वक और विश्वसनीय रूप से उच्च गुणवत्ता वाले भागों का उत्पादन करने में मदद कर सकता है।

यह आपकी उंगलियों पर विशेषज्ञों का एक नेटवर्क होने जैसा है, जो समस्याओं को हल करने और आपके डिज़ाइन को सटीक रूप से अनुकूलित करने में आपकी सहायता करने के लिए तैयार है।

और अनुकूलन की बात करते हुए, मुझे लगता है कि अब समय आ गया है कि हम अपना ध्यान भविष्य पर केंद्रित करें। मोल्ड इजेक्शन तकनीक की दुनिया में क्या नवाचार हो रहे हैं, स्रोत सामग्री कुछ रोमांचक प्रगति का संकेत देती है जो मोल्ड किए गए भागों के डिजाइन और निर्माण के तरीके में क्रांतिकारी बदलाव ला सकती है।

मुझे यह हिस्सा बहुत पसंद है. अत्याधुनिक धार में झलक. यह अगली पीढ़ी के उपकरणों और तकनीकों पर एक नज़र डालने जैसा है।

और मेरा विश्वास करें, ये प्रगति केवल वृद्धिशील सुधार नहीं हैं। उनमें हमारे सांचे के डिजाइन और उत्पादन के तरीके को मौलिक रूप से बदलने की क्षमता है।

स्रोत सामग्री में स्मार्ट सामग्रियों का उल्लेख किया गया है जो तापमान में परिवर्तन के अनुकूल हो सकते हैं, इजेक्शन प्रक्रिया को अनुकूलित करने के लिए अपने गुणों को स्वचालित रूप से समायोजित कर सकते हैं। यह लगभग विज्ञान कथा जैसा कुछ लगता है। स्मार्ट सामग्री. यह विज्ञान कथा जैसा लगता है। यह ऐसा है जैसे वे इजेक्शन सिस्टम को अपना स्वयं का मस्तिष्क दे रहे हैं। क्या आप हमें कुछ ठोस उदाहरण दे सकते हैं कि ये सामग्रियां क्या हैं और ये कैसे काम करती हैं?

खैर, आकार स्मृति मिश्र धातु एक प्रमुख उदाहरण हैं। इन धातुओं को कम तापमान पर विकृत किया जा सकता है, और फिर गर्म होने पर, वे अपने मूल आकार को याद करते हैं और उसी में वापस आ जाते हैं।

तो आप एक इजेक्टर पिन डिज़ाइन कर सकते हैं जो मोल्ड के गर्म होने पर थोड़ा आकार बदलता है, और अधिक नियंत्रित और सटीक इजेक्शन बल प्रदान करता है। यह अविश्वसनीय है.

बिल्कुल। और पीज़ोइलेक्ट्रिक सिरेमिक जैसी अन्य स्मार्ट सामग्रियां भी हैं जो यांत्रिक तनाव के अधीन होने पर विद्युत चार्ज उत्पन्न करती हैं। इसका उपयोग स्व-समायोजित इजेक्शन सिस्टम बनाने के लिए किया जा सकता है जो बल या प्रतिरोध में परिवर्तन के लिए वास्तविक समय में प्रतिक्रिया करता है।

बहुत खूब। यह ऐसा है जैसे वे इजेक्शन पैरामीटर सेट करने में अनुमान लगा रहे हैं। सिस्टम स्व-विनियमित हो जाता है।

सही। और वास्तविक समय प्रतिक्रिया की बात करें तो, स्रोत सेंसर एकीकृत सांचों में भी गोता लगाता है। इन। ये सेंसर से युक्त सांचे हैं जो पूरे मोल्डिंग चक्र के दौरान तापमान, दबाव और यहां तक कि इजेक्टर पिन की स्थिति पर डेटा एकत्र करते हैं।

तो यह साँचे के अंदर छोटे निरीक्षकों की एक टीम रखने जैसा है, जो लगातार निगरानी कर रही है और जो हो रहा है उस पर रिपोर्ट कर रही है।

यह इसे रखने का एक शानदार तरीका है। और ये डेटा सिर्फ दिखावे के लिए नहीं है. यह एक नियंत्रण प्रणाली में वापस फीड किया गया है, ठीक है, जो तुरंत समायोजन कर सकता है। ऐसे परिदृश्य की कल्पना करें जहां एक सेंसर पता लगाता है कि एक क्षेत्र में मोल्ड का तापमान थोड़ा कम है। सिस्टम एकसमान जमना सुनिश्चित करने के लिए उस विशिष्ट क्षेत्र में शीतलन दर को स्वचालित रूप से समायोजित कर सकता है।

यह आपकी इंजेक्शन मोल्डिंग प्रक्रिया के लिए सेल्फ ड्राइविंग कार की तरह है। सिस्टम प्रदर्शन को अनुकूलित करने और समस्याओं को घटित होने से पहले ही रोकने के लिए लगातार निगरानी और समायोजन करता है।

यही अंतिम लक्ष्य है. वास्तव में एक बुद्धिमान मोल्डिंग प्रक्रिया जो वास्तविक समय डेटा के आधार पर खुद को अनुकूलित और अनुकूलित कर सकती है।

स्रोत यहां तक सुझाव देता है कि इस डेटा का उपयोग पूर्वानुमानित रखरखाव के लिए किया जा सकता है। सिस्टम उन पैटर्न को पहचानना सीख सकता है जो संभावित समस्या का संकेत देते हैं, जैसे इंजेक्टर पिन पर टूट-फूट, और विफलता की ओर ले जाने से पहले ऑपरेटर को सचेत कर सकता है।

यह सब डाउनटाइम को कम करने और दक्षता को अधिकतम करने के बारे में है। और दक्षता की बात करते हुए, हम मोल्ड इजेक्शन के भविष्य में स्वचालन की भूमिका के बारे में नहीं भूल सकते।

स्रोत पूरी तरह से स्वचालित प्रणालियों की एक तस्वीर पेश करता है जो मोल्ड को लोड करने से लेकर तैयार हिस्से को बाहर निकालने तक सब कुछ अविश्वसनीय गति और सटीकता के साथ संभाल सकता है।

वह कल्पना पहले से ही वास्तविकता बन रही है। हम अधिक से अधिक कारखानों को रोबोटिक सिस्टम लागू करते हुए देख रहे हैं जो जटिल इजेक्शन अनुक्रमों को संभाल सकते हैं, यहां तक कि जटिल ज्यामिति वाले हिस्सों के लिए भी। इन रोबोटों को सही स्थानों पर सही मात्रा में बल लगाने, क्षति के जोखिम को कम करने और लगातार गुणवत्ता सुनिश्चित करने के लिए प्रोग्राम किया जा सकता है।

यह विशेषज्ञ मोल्ड तकनीशियनों की एक टीम की तरह है जो चौबीसों घंटे काम कर रही है, और अथक रूप से यह सुनिश्चित कर रही है कि हर भाग पूरी तरह से बाहर निकल जाए।

और लाभ केवल गति और सटीकता से परे हैं। स्वचालन श्रम लागत को भी कम करता है, सुरक्षा में सुधार करता है, और मानव ऑपरेटरों के साथ आने वाली परिवर्तनशीलता को समाप्त करता है।

तो यह एक जीत, जीत, जीत की स्थिति है। बेहतर गुणवत्ता, उच्च दक्षता और सुरक्षित कार्य वातावरण। ऐसा लगता है कि मोल्ड इजेक्शन का भविष्य अविश्वसनीय रूप से उज्ज्वल है।

यह है, और यह उन इंजीनियरों की सरलता और रचनात्मकता का प्रमाण है जो लगातार संभव की सीमाओं को आगे बढ़ा रहे हैं।

ठीक है, हमने इस गहरे गोता में काफी ज़मीन कवर कर ली है। हमने पिन इजेक्शन की बुनियादी बातों से शुरुआत की और इजेक्शन सिस्टम की पूरी सूची के माध्यम से अपना काम किया। प्रत्येक ने अपनी ताकत और कमजोरियों के साथ, भाग डिजाइन, सामग्री चयन के महत्व और इजेक्शन बल और ड्राफ्ट कोण जैसे महत्वपूर्ण मापदंडों को समझने के बारे में बात की। और हमें स्मार्ट सामग्री, सेंसर एकीकरण और स्वचालन में अविश्वसनीय प्रगति के साथ भविष्य की एक झलक भी मिली।

यह काफी लंबी यात्रा रही है. लेकिन इस सारी जानकारी के बीच, वे कौन से मुख्य उपाय हैं जिनके साथ आप चाहेंगे कि हमारे श्रोता आगे बढ़ें?

मुझे लगता है कि सबसे बड़ी सीख यह है कि जब मोल्ड इजेक्शन की बात आती है तो कोई एक आकार सभी समाधानों के लिए उपयुक्त नहीं होता है। सही प्रणाली का चयन करने के लिए आपकी विशिष्ट आवश्यकताओं की गहरी समझ की आवश्यकता होती है, भाग के डिज़ाइन से लेकर आपके द्वारा उपयोग की जा रही सामग्री और वांछित परिणाम तक। यह संपूर्ण मोल्डिंग प्रक्रिया का समग्र दृष्टिकोण लेने और सावधानीपूर्वक विचार करने के बारे में है कि सभी टुकड़े एक साथ कैसे फिट होते हैं।

मैं पूरी तरह से सहमत हूं, और मैं यह भी जोड़ूंगा कि सूचित रहना और नवाचार को अपनाना महत्वपूर्ण है। मोल्ड डिज़ाइन का क्षेत्र लगातार विकसित हो रहा है, और हर समय नई प्रौद्योगिकियाँ उभर रही हैं। प्रयोग करने से न डरें. अपने अनुभवों से सीखें और क्षेत्र में दूसरों की विशेषज्ञता तलाशें।

वे महान बिंदु हैं, और मैं अपने श्रोता को इस अंतिम विचार के साथ छोड़ना चाहता हूं। यहां तक कि इजेक्शन सिस्टम चुनने जैसा सरल प्रतीत होने वाला कार्य भी एक जटिल और सूक्ष्म कार्य हो सकता है। लेकिन वह जटिलता भी इसे इतना आकर्षक बनाती है। सीखने के लिए हमेशा कुछ नया होता है और नवप्रवर्तन की संभावनाएं अनंत हैं। इसलिए खोज करते रहें, प्रयोग करते रहें और अद्भुत चीज़ें बनाते रहें।

ठीक कहा और इस गहन गोता में हमारा मार्गदर्शन करने के लिए आपका बहुत-बहुत धन्यवाद। आपके साथ अपनी अंतर्दृष्टि साझा करना और इन आकर्षक विषयों की खोज करना खुशी की बात है।

यह सारी ख़ुशी मेरी और आपके, हमारे श्रोता की थी। हमें उम्मीद है कि इस गहन अध्ययन ने आपको अपने अगले प्रोजेक्ट को आत्मविश्वास के साथ निपटाने के लिए ज्ञान और प्रेरणा प्रदान की है। अगली बार तक, सीखते रहें, नवप्रवर्तन करते रहें और अद्भुत सृजन करते रहें