ठीक है, चलिए शुरू करते हैं? आज हम एक ऐसे विषय पर चर्चा करेंगे जो भले ही ज़्यादा चर्चित न हो, लेकिन बेहद महत्वपूर्ण है। इंजेक्शन मोल्ड को जल्दी ठंडा करना। आप जानते हैं, वही मोल्ड जिनसे हम रोज़मर्रा की बहुत सी चीज़ें बनाते हैं।.

हाँ, वास्तव में यह काफी दिलचस्प विषय है।.

हमारे पास इस प्रक्रिया को तेज, बेहतर बनाने और इससे भी बेहतर उत्पाद बनाने में सक्षम बनाने के बारे में तरह-तरह के शोध पत्र और विशेषज्ञों की राय मौजूद हैं, जिनका हम गहराई से अध्ययन कर सकते हैं।.

शुरू में शायद यह उतना रोमांचक न लगे, लेकिन यकीन मानिए, इसके पीछे की इंजीनियरिंग वाकई कमाल की है। हम तापमान और प्रवाह को नियंत्रित करने, विभिन्न सामग्रियों का उपयोग करने की बात कर रहे हैं, और यह सब उन प्रभावशाली परिणामों को प्राप्त करने के लिए किया जाता है।.

आपको पता है, हमने जिन शोध पत्रों का अध्ययन किया, उनमें से एक में एक शानदार उदाहरण दिया गया था। वे एक ऐसे प्रोजेक्ट के बारे में बात कर रहे थे जिसमें उन्होंने कूलिंग सिस्टम को ऑप्टिमाइज़ किया था, और उनके शब्दों में कहें तो, इससे उनकी प्रोडक्शन लाइन में रात का काम दिन में बदल गया। कम दोष, बहुत तेज़ टर्नअराउंड। वाकई बहुत प्रभावशाली।.

हाँ। हाँ, बिल्कुल। यह देखकर आश्चर्य होता है कि इससे कितना फर्क पड़ सकता है।.

लेकिन इससे पहले कि हम वास्तव में जटिल तकनीकों में उतरें, मुझे थोड़ी जिज्ञासा है। आखिर शीतलन में इतनी अहमियत क्या है? यह इतना महत्वपूर्ण क्यों है?

दरअसल, बात सिर्फ गति की नहीं है, हालांकि, आप जानते ही हैं, यह एक बहुत बड़ा कारक है। लेकिन जब आप पिघले हुए प्लास्टिक को सांचे में डालते हैं, तो उसे नियंत्रित तरीके से ठंडा होकर जमना होता है। और अगर यह प्रक्रिया बिल्कुल सही नहीं होती, तो कई समस्याएं खड़ी हो जाती हैं।.

किस तरह की समस्याएं?

पुर्जों का टेढ़ा-मेढ़ा होना, असमान रूप से सिकुड़ना, यहाँ तक कि आंतरिक तनाव भी अंतिम उत्पाद को कमजोर कर सकते हैं। इसे सही तरीके से करना बेहद ज़रूरी है।.

तो यह कुछ हद तक केक पकाने जैसा है।.

हाँ।

आप जानते हैं, आपके पास दुनिया की सबसे अच्छी रेसिपी हो सकती है, लेकिन अगर आप इसे ठीक से ठंडा नहीं करते हैं, तो यह बीच से धंस जाएगी या फट जाएगी।.

यह बहुत बढ़िया उदाहरण है। जी हाँ, बिल्कुल वैसा ही। सारा मामला शीतलन प्रक्रिया को नियंत्रित करने का है ताकि यह सुनिश्चित हो सके कि अंतिम उत्पाद एकदम सही निकले।.

और बेकिंग की तरह ही, मुझे लगता है कि ठंडा करने का सही तरीका इस बात पर निर्भर करता है कि आप क्या बना रहे हैं।.

बिल्कुल। और इंजेक्शन मोल्डिंग में, इसका एक बड़ा हिस्सा इस बात पर निर्भर करता है कि मोल्ड के अंदर शीतलक चैनलों, यानी शीतलक के मार्गों को कैसे डिज़ाइन किया गया है। यह कुछ हद तक गर्म इंजन के चारों ओर रणनीतिक रूप से पाइप लगाने जैसा है।.

ओह। ताकि सब कुछ समान रूप से ठंडा हो जाए।.

हाँ, कुशलतापूर्वक और समान रूप से। यही मुख्य बात है।.

और हमारे पास जो स्रोत हैं, वे इस मामले की बारीकियों को बखूबी समझाते हैं। उन चैनलों की संरचना के बारे में विस्तार से चर्चा करते हुए, मुझे यह जानकर आश्चर्य हुआ कि समरूपता एक महत्वपूर्ण भूमिका निभाती है। यह इतना महत्वपूर्ण क्यों है?

मान लीजिए, आप एक साधारण सिलेंडर को ठंडा करने की कोशिश कर रहे हैं। यदि आपके कूलिंग चैनल इसके चारों ओर सममित रूप से लगे हों, तो गर्मी समान रूप से फैल सकती है। इससे सिलेंडर में विकृति नहीं आती और यह सुनिश्चित होता है कि सभी हिस्से एक ही आकार के बनें। यह सुनने में भले ही सरल लगे, लेकिन यह एक मूलभूत सिद्धांत है, है ना?

ठीक है। बात समझ में आती है। और फिर जब वे उन चैनलों के आकार के बारे में बात करना शुरू करते हैं तो यह और भी दिलचस्प हो जाता है। कुछ स्रोत तो इन चैनलों को और बड़ा करके काम को तेज़ करने के लिए काफी उत्साहित नज़र आ रहे हैं। इसके पीछे क्या तर्क है?

वैसे तो, बड़े चैनल ज़्यादा शीतलक प्रवाहित होने देते हैं, जिसका मतलब है कि वे सांचे से ऊष्मा को बहुत तेज़ी से दूर कर सकते हैं। लेकिन... और हमेशा एक लेकिन होता है। अगर आप उन चैनलों को बहुत बड़ा बना देते हैं, तो सांचे की संरचना कमज़ोर होने का खतरा रहता है।.

ओह, मैं समझा।.

विशेषकर जब आप इंजेक्शन मोल्डिंग में शामिल सभी दबावों के बारे में सोचते हैं, तो हो सकता है कि अंत में आपको एक ऐसा मोल्ड मिले जो टूट जाए या पूरी तरह से विफल हो जाए।.

इसलिए बात सिर्फ प्रवाह को अधिकतम करने की नहीं है। बात यह है कि शीतलन क्षमता और यह सुनिश्चित करने के बीच सही संतुलन खोजना है कि मोल्ड इन सभी को संभाल सके।.

बिल्कुल सही। संतुलन बनाना ही असली चुनौती है। और यहीं से मामला दिलचस्प हो जाता है, क्योंकि समाधान हमेशा सब कुछ बड़ा करने जितना आसान नहीं होता। उदाहरण के लिए, जब आप बहुत मोटी दीवारों वाले उत्पादों से निपट रहे होते हैं, तो शीतलन की पूरी चुनौती और भी जटिल हो जाती है।.

ठीक है, तो ऐसा क्यों है? मोटे हिस्सों को ठंडा करना इतना मुश्किल क्यों होता है?

ज़रा सोचिए। अगर किसी मोटी वस्तु के बाहरी हिस्से पर ही शीतलन चैनल हों, तो बाहरी परतें भीतरी हिस्से की तुलना में बहुत तेज़ी से जम जाएँगी, जिससे आंतरिक तनाव पैदा होगा और भीतरी हिस्सा ठंडा होने पर उसमें विकृति या दरार भी पड़ सकती है।.

ओह, तो यह फिर से केक के उदाहरण जैसा ही है। अगर बाहरी परत बहुत जल्दी ठंडी हो जाती है, तो अंदर की परत अभी भी चिपचिपी रह सकती है और पूरी चीज़ खराब हो जाएगी।.

बिल्कुल सही। यह वही अवधारणा है। और इस समस्या को दूर करने के लिए, इंजीनियरों ने कुछ बेहद ही चतुर तकनीकें विकसित की हैं।.

हां, किस तरह की तकनीकें?

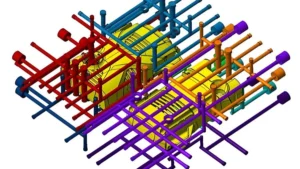

सबसे प्रभावी तकनीकों में से एक को मल्टीलेयर कूलिंग कहा जाता है। सतह पर केवल चैनल बनाने के बजाय, आप कई परतें बनाते हैं, चैनलों की परतें जो पूरे मोल्ड में फैली होती हैं।.

आह। तो यह कुछ ऐसा है जैसे कूलिंग पाइपों का एक नेटवर्क मोल्ड के हर हिस्से तक पहुंचता है, यहां तक कि उन बहुत मोटे हिस्सों तक भी, यह सुनिश्चित करते हुए कि सब कुछ एक समान दर से ठंडा हो।.

बिल्कुल सही। मल्टीलेयर कूलिंग से आप अलग-अलग क्षेत्रों को अलग-अलग कूलिंग दरों से ठंडा कर सकते हैं, जिससे उन मोटे हिस्सों में विकृति नहीं आती जो आमतौर पर असमान रूप से ठंडे होते हैं। यह एक क्रांतिकारी तकनीक है। यह सुनिश्चित करती है कि वे जटिल और मोटे घटक मजबूत और भरोसेमंद हों।.

इससे मुझे वाकई यह एहसास हो रहा है कि जो चीज ऊपर से देखने में काफी सीधी-सादी लगती है, उसमें कितनी इंजीनियरिंग लगती है। आप सोच भी नहीं सकते कि प्लास्टिक को ठंडा करना इतना जटिल काम होगा।.

यह एक बेहद विशिष्ट क्षेत्र है, और जैसे-जैसे आप इसमें गहराई से उतरते हैं, आपको पता चलता है कि अंतिम उत्पाद को प्रभावित करने वाले कितने सारे कारक हैं। और यह सिर्फ चैनलों तक ही सीमित नहीं है। यह इस बात पर भी निर्भर करता है कि उनके माध्यम से क्या प्रवाहित हो रहा है।.

है ना? हाँ। सूत्रों के अनुसार, सही शीतलन माध्यम का चुनाव पूरी प्रक्रिया की दक्षता पर बहुत प्रभाव डाल सकता है। मेरा अनुमान है कि अब इसमें सिर्फ साधारण पानी का इस्तेमाल नहीं होता, है ना?

पानी आज भी सबसे आम विकल्प है। जी हां, और इसके पीछे ठोस कारण भी हैं। यह आसानी से उपलब्ध होता है और काफी गर्मी सोख सकता है। लेकिन कुछ मामलों में, आपको वास्तव में कुछ अधिक विशिष्ट पदार्थ की आवश्यकता होती है। कुछ पदार्थ पानी के साथ अच्छी तरह प्रतिक्रिया नहीं करते हैं, या उनमें खराबी से बचने के लिए तापमान पर अत्यधिक सटीक नियंत्रण की आवश्यकता होती है।.

इसलिए, सही काम के लिए सही उपकरण चुनना जरूरी है। जैसे, कभी-कभी आपको सिर्फ एक हथौड़े की जरूरत होती है, और कभी-कभी आपको एक शक्तिशाली लेजर की जरूरत पड़ती है।.

बिल्कुल सही। यह बात कहने का बहुत अच्छा तरीका है। कुछ निर्माता विशिष्ट अनुप्रयोगों के लिए अत्यंत तीव्र शीतलन की आवश्यकता होने पर विशेष शीतलक या तरल नाइट्रोजन जैसी चीजों का भी उपयोग करते हैं।.

तरल नाइट्रोजन। यह तो बहुत ही खतरनाक लगता है। क्या यह शीतलन की दुनिया का महाशक्तिशाली हथियार है?

बिल्कुल सही। लेकिन आम तौर पर इस्तेमाल होने वाले कूलेंट का उपयोग करते समय भी, तापमान और प्रवाह दर को नियंत्रित करना बेहद ज़रूरी है। एक स्रोत एक ऐसे प्रोजेक्ट के बारे में बताता है जिसमें बहुत ठंडा कूलेंट इस्तेमाल करने के कारण सतह पर खराबी आ गई थी।.

रुको, ज़्यादा ठंड तो नहीं है? मुझे लगा था कि लक्ष्य तो चीज़ों को जितनी जल्दी हो सके ठंडा करना है।.

यह बात सुनने में अटपटी लग सकती है। मुझे पता है, लेकिन तापमान में बहुत ज़्यादा अंतर होने से पुर्जे की सतह को झटका लग सकता है, जिससे उसमें दरार पड़ सकती है या वह विकृत हो सकती है। असल में, यह सब उस सही संतुलन को खोजने के बारे में है जहाँ शीतलन दर सामग्री और पुर्जे की जटिलता के लिए उपयुक्त हो।.

वाह! तो शीतलक के तापमान जैसी दिखने में सरल सी चीज भी अंतिम उत्पाद को बना या बिगाड़ सकती है। यह वाकई अविश्वसनीय है। लगता है इसे सही ढंग से करने में एक कला है।.

जी हां, बिलकुल है। और हमने अभी तक सांचों को बनाने में इस्तेमाल होने वाली सामग्रियों की बात ही नहीं की है। ये सांचों से ऊष्मा को कुशलतापूर्वक बाहर निकालने में बहुत बड़ी भूमिका निभाती हैं।.

जी हाँ। सूत्रों ने तांबे की मिश्र धातुओं और उच्च तापीय चालकता वाले इस्पात जैसी सामग्रियों पर विशेष जोर दिया था। ये किसी विज्ञान कथा फिल्म की चीज़ों जैसी लगती हैं। लेकिन मुझे लगता है कि असली सवाल यह है कि ये उन्नत सामग्रियाँ वास्तव में प्रक्रिया को कैसे बेहतर बनाती हैं?

यह एक बहुत अच्छा सवाल है और हम इस पर इसके तुरंत बाद विस्तार से चर्चा करेंगे। हमारे साथ बने रहिए।.

तो ब्रेक से पहले, हम इन इंजेक्शन मोल्ड्स को बनाने के लिए सुपर मटेरियल्स के बारे में बात कर रहे थे। आप अभी यह बताने वाले हैं कि कॉपर अलॉय जैसी चीजें कूलिंग के मामले में कैसे फर्क डालती हैं।.

दरअसल, यह सब थर्मल कंडक्टिविटी पर निर्भर करता है। कोई पदार्थ कितनी जल्दी गर्मी को दूर कर सकता है? आप जानते हैं, पारंपरिक मोल्ड स्टील ठीक हैं, लेकिन ये उन्नत पदार्थ गर्मी को तेजी से दूर करने में माहिर हैं।.

हाँ, बिल्कुल। सूत्रों के पास बेरिलियम कॉपर के लिए एक बहुत ही बढ़िया उपमा थी।.

ओह, हाँ? वो क्या था?

उन्होंने इसे एक छोटे इंजन की तरह बताया जो ऊष्मा के स्थानांतरण की गति को तेज करता है। मतलब, यह एक बहुत ही शानदार कल्पना है, है ना?

जी हाँ, बिल्कुल। बेरिलियम कॉपर एक अद्भुत पदार्थ है। इसकी तापीय चालकता इतनी अधिक होती है कि यह ऊष्मा को किसी भी भाग से बेहद तेज़ी से दूर कर देता है। इसका नुकसान यह है कि यह स्टील जितना मजबूत नहीं होता और ज़ाहिर है, थोड़ा महंगा भी हो सकता है।.

ओह, अब समझ में आया।

इसलिए आप आमतौर पर इसका उपयोग मोल्ड के उन विशिष्ट क्षेत्रों में बहुत रणनीतिक रूप से करते हैं जहां आपको अत्यंत तीव्र शीतलन की आवश्यकता होती है।.

तो यह कूलिंग के लिए टर्बो बूस्ट की तरह है, ठीक वहीं जहां आपको इसकी सबसे ज्यादा जरूरत है।.

हाँ, बिल्कुल सही। आपने सही समझा। और फिर उच्च तापीय चालकता वाले इस्पात होते हैं। वे बीच में आते हैं।.

ओह, ऐसा कैसे?

ये एक बेहतरीन संतुलन प्रदान करते हैं। ये तांबे की मिश्र धातुओं जितने सुचालक तो नहीं हैं, लेकिन कहीं अधिक मजबूत हैं, जिसका अर्थ है कि आप इनका उपयोग कई स्थितियों में कर सकते हैं। इससे शीतलन में वृद्धि होती है, और आपको सांचे के टूटने की चिंता नहीं करनी पड़ती।.

तो, फिर से, यह सब काम के लिए सही सामग्री ढूंढने के बारे में है, जिसमें इस बात का ध्यान रखना होता है कि आपको चीजों को कितनी जल्दी ठंडा करने की आवश्यकता है और, हाँ, मोल्ड कितना मजबूत होना चाहिए।.

बिल्कुल सही। बात बस इतनी सी है कि काम के लिए सही उपकरण का चुनाव करना। और यहीं से इस पूरे मामले का एक और बेहद दिलचस्प पहलू सामने आता है। कोटिंग्स। कुछ स्रोत सिरेमिक, डायमंड और कार्बन कोटिंग्स जैसे कुछ बेहतरीन विकल्पों पर प्रकाश डालते हैं। ये कोटिंग्स गर्मी को और भी तेजी से फैलाने में मदद करती हैं और मोल्ड को टूट-फूट से भी बचाती हैं।.

मैं इसे ऐसे समझ रहा हूँ जैसे साँचे को एक कवच पहना दिया गया हो। लेकिन यह कवच गर्मी को और भी तेज़ी से बाहर निकालने में मदद करता है। ये कोटिंग्स असल में कैसे काम करती हैं, इसके पीछे क्या वैज्ञानिक कारण है?

दरअसल, यह सब सतह के गुणों पर निर्भर करता है। ये कोटिंग्स मोल्ड द्वारा ऊष्मा के विकिरण के तरीके को बदल देती हैं। ये मोल्ड को अधिक कुशल बनाती हैं, और साथ ही एक ऐसी बाधा उत्पन्न करती हैं जो घर्षण और टूट-फूट को कम करती है, जो बारीक विवरणों वाले मोल्ड के साथ काम करते समय बेहद महत्वपूर्ण है।.

सटीक माप के कारण यह दोहरा लाभ है। तेजी से ठंडा होता है और मोल्ड अधिक समय तक चलता है। लेकिन हमने भौतिक चीजों, चैनलों, सामग्रियों और कोटिंग्स के बारे में बहुत बात की है। शीतलन को नियंत्रित करने की वास्तविक प्रक्रिया के बारे में क्या?

हाँ, असली कला तो यहीं से शुरू होती है। आप कह सकते हैं कि असली कला यहीं से शुरू होती है। यह सिर्फ एक अच्छे कूलिंग सिस्टम के बारे में नहीं है। यह उसे मैनेज करने के बारे में है, यानी उसे सक्रिय रूप से मैनेज करने के बारे में। पूरी इंजेक्शन मोल्डिंग प्रक्रिया के दौरान।.

जिन स्रोतों का हमने अध्ययन किया, उनमें से एक स्रोत इस बात पर विशेष बल दे रहा था। वे इस बात पर चर्चा कर रहे थे कि शीतलक की प्रवाह दर और तापमान जैसी चीजों की निगरानी और नियंत्रण करना कितना महत्वपूर्ण है। ऐसा लगता है कि यह सिर्फ थर्मोस्टैट सेट करके छोड़ देने से कहीं अधिक जटिल प्रक्रिया है।.

बिल्कुल। ये आधुनिक इंजेक्शन मोल्डिंग मशीनें बेहद उन्नत हैं। इनमें मोल्ड के अंदर के तापमान पर नज़र रखने वाले सेंसर लगे होते हैं, शीतलक के लिए फ्लो मीटर लगे होते हैं, और इनमें उन्नत सॉफ्टवेयर लगा होता है जो इन सभी डेटा का विश्लेषण करके वास्तविक समय में समायोजन कर सकता है ताकि सब कुछ सुचारू रूप से चलता रहे और आपको उच्च गुणवत्ता वाले, एकसमान पुर्जे मिलें।.

तो यह कुछ इस तरह है जैसे विशेषज्ञों की एक टीम लगातार पूरी प्रक्रिया पर नजर रख रही हो, यह सुनिश्चित करने के लिए कि सब कुछ एकदम सही हो।.

यह एक बहुत अच्छा उदाहरण है। और जब आप परिवर्तनीय प्रवाह दर शीतलन जैसी तकनीकों की बात करते हैं तो यह और भी उन्नत हो जाता है। शीतलक के निरंतर प्रवाह के बजाय, आप मोल्ड के विभिन्न भागों में इसकी मात्रा को बदल सकते हैं, यह इस बात पर निर्भर करता है कि प्रत्येक क्षेत्र को कितनी शीतलन की आवश्यकता है।.

इसलिए, यदि आपके पास मोटी दीवारों वाला कोई हिस्सा है, तो आप वहां प्रवाह दर को बढ़ा सकते हैं ताकि यह सुनिश्चित हो सके कि यह पतले हिस्से के समान गति से ठंडा हो।.

बिल्कुल सही। यह सब सटीकता के स्तर पर निर्भर करता है।.

हाँ।

और फिर पल्स कूलिंग है, जो और भी दिलचस्प है।.

ओह, हाँ, मुझे याद है। वे इसे सांचे की धड़कन की तरह समझा रहे थे। यह असल में कैसे काम करता है?

यह काफी दिलचस्प है। इसमें मूल रूप से उच्च और निम्न प्रवाह दरों के बीच स्विच करना, या थोड़े समय के लिए प्रवाह को पूरी तरह से रोकना शामिल है। और यह स्पंदन क्रिया, सांचे में गर्मी को अधिक समान रूप से वितरित करने में मदद करती है, जिससे आपको अधिक सुसंगत उत्पाद मिलता है, और यह अंतिम भाग की मजबूती को भी बढ़ा सकता है।.

वाह! यह तापमान और प्रवाह के बीच एक सुनियोजित नृत्य की तरह है। यह मेरी कल्पना से कहीं अधिक जटिल है।.

और हमने अभी तो बस शुरुआत ही की है। इंजीनियरिंग का पूरा क्षेत्र इसी विषय पर केंद्रित है, और यह लगातार विकसित हो रहा है। हमेशा नई-नई तकनीकें सामने आती रहती हैं, जैसे कि कन्फॉर्मल कूलिंग चैनल। ये कन्फॉर्मल कूलिंग की संभावनाओं की सीमाओं को लगातार आगे बढ़ा रहे हैं।.

यह उन शब्दों में से एक था जो बेहद हाई-टेक लगते थे।.

हाँ।

यह पारंपरिक चैनलों से इतना अलग क्यों है?

अच्छा, सोचिए कि पारंपरिक चैनल कैसे बनाए जाते हैं। मूल रूप से, इसमें सांचे में सीधे छेद किए जाते हैं, है ना?

हाँ।

और यह सरल आकृतियों के लिए बहुत अच्छा काम करता है, लेकिन जब आप बहुत सारे वक्रों और कोणों वाले वास्तव में जटिल भागों से निपटना शुरू करते हैं, तो वे सीधे चैनल हमेशा उन सभी क्षेत्रों तक नहीं पहुंच पाते हैं जिन्हें ठंडा करने की आवश्यकता होती है।.

तो, अंत में आपको ऐसे हॉटस्पॉट मिल जाते हैं जो पूरी प्रक्रिया को बिगाड़ सकते हैं।.

बिल्कुल सही। और यहीं पर कन्फॉर्मल कूलिंग काम आती है। ये चैनल वास्तव में पार्ट के आकार का अनुसरण करते हैं, चाहे वह कितना भी जटिल क्यों न हो, वे मुड़कर, घूमकर और शाखाओं में बंटकर ठीक उसी जगह कूलिंग पहुंचाते हैं जहां इसकी जरूरत होती है।.

यह ऐसा है जैसे सांचे को उसका अपना खास कूलिंग सिस्टम दे दिया गया हो। लेकिन इतने जटिल चैनल बनाए कैसे जा सकते हैं?

यहीं पर 3D प्रिंटिंग काम आती है। एडिटिव मैन्युफैक्चरिंग। यह मोल्ड डिजाइन करने के तरीके में क्रांतिकारी बदलाव ला सकती है। इसकी मदद से आप ऐसे बेहद जटिल कूलिंग चैनल बना सकते हैं जो पारंपरिक तरीकों से कभी संभव नहीं थे।.

तो हम उन सांचों की बात कर रहे हैं जिनमें ये आंतरिक चैनल होते हैं जो देखने में किसी पागल रोलर कोस्टर की तरह लगते हैं?

लगभग ऐसा ही है। और सबसे अच्छी बात यह है कि 3डी प्रिंटिंग की मदद से आप मोल्ड बनाने में लगने वाले अतिरिक्त खर्च या समय को बढ़ाए बिना इन डिजाइनों को बना सकते हैं।.

तो ऐसा लगता है जैसे आप नियंत्रण के एक बिल्कुल नए स्तर को अनलॉक कर रहे हैं।.

यह वाकई एक बेहद रोमांचक विकास है, और इससे इंजेक्शन मोल्डिंग में कुछ अविश्वसनीय नवाचार हो रहे हैं। लेकिन यह याद रखना महत्वपूर्ण है कि जिन तकनीकों की हम बात कर रहे हैं, चाहे वो उन्नत सामग्रियां हों या परिष्कृत शीतलन रणनीतियां, ये सभी उपकरण मात्र हैं। और महत्वपूर्ण बात यह जानना है कि सही उपकरण का उपयोग कब करना है।.

इसलिए, समस्या को हल करने के लिए केवल नवीनतम तकनीक का इस्तेमाल करना ही काफी नहीं है। बल्कि, यह समझना भी जरूरी है कि आपको क्या हासिल करना है और उस काम के लिए सबसे उपयुक्त तरीका चुनना है।.

बिल्कुल सही। इंजेक्शन मोल्ड कूलिंग को ऑप्टिमाइज़ करने के लिए कोई एक ही समाधान सभी के लिए उपयुक्त नहीं होता। यह दक्षता, गुणवत्ता और लागत को नियंत्रण में रखने के बीच सही संतुलन खोजने के बारे में है। और यही बात इसे इतना आकर्षक क्षेत्र बनाती है।.

अब तक का यह अध्ययन काफी दिलचस्प रहा है। हमने कूलिंग चैनल डिजाइन करने की बुनियादी बातों से लेकर 3D प्रिंटिंग की अत्याधुनिक तकनीकों और इन सभी उन्नत विषयों तक का सफर तय किया है। लेकिन मुझे लगता है कि एक पल रुककर यह सोचना जरूरी है कि आखिर यह सब इतना महत्वपूर्ण क्यों है? असल में, इसका पूरा परिप्रेक्ष्य क्या है?

यह एक बहुत अच्छा सवाल है। और अंततः, इंजेक्शन मोल्ड कूलिंग को अनुकूलित करने का मतलब है, संभावनाओं की सीमाओं को आगे बढ़ाना। चीजों को तेज़ बनाकर, हम कम लागत पर अधिक उत्पादन कर सकते हैं। इससे सभी के लिए चीजें अधिक सुलभ हो जाती हैं। और उत्पादों को बेहतर बनाकर, वे अधिक समय तक चलते हैं, बेहतर काम करते हैं और पर्यावरण पर उनका प्रभाव कम होता है।.

तो इसका मतलब है चीजों को बेहतर, तेज और पर्यावरण के अनुकूल बनाना।.

बिल्कुल सही। और चिकित्सा उद्योग के बारे में सोचिए। जटिल चिकित्सा उपकरणों को जल्दी और सटीक रूप से बनाने की क्षमता। मेरा मतलब है, स्वास्थ्य सेवा और जीवन रक्षक नवाचारों के लिए यह बहुत महत्वपूर्ण रहा है। और यह सब इंजेक्शन मोल्डिंग में हुई उन्नत प्रगति के कारण ही संभव हो पाया है।.

यह सिर्फ स्वास्थ्य सेवा तक सीमित नहीं है, बल्कि हर क्षेत्र में है। उपभोक्ता इलेक्ट्रॉनिक्स, कार के पुर्जे, नवीकरणीय ऊर्जा। उन्नत इंजेक्शन मोल्डिंग हर जगह मौजूद है। यह हमारे आसपास की दुनिया को आकार दे रही है।.

जैसे-जैसे हम सभी पर्यावरण के प्रति अधिक जागरूक हो रहे हैं, संसाधनों की बर्बादी को कम करते हुए कुशलतापूर्वक उत्पादों का निर्माण करना और भी महत्वपूर्ण होता जा रहा है। इंजेक्शन मोल्ड कूलिंग को अनुकूलित करने से बहुत बड़ा प्रभाव पड़ सकता है। कम ऊर्जा का उपयोग करके, कम अपशिष्ट उत्पन्न करके और टिकाऊ उत्पाद बनाकर, हम वास्तव में एक अधिक टिकाऊ भविष्य में योगदान दे रहे हैं।.

यह इस बात की अच्छी याद दिलाता है कि इंजीनियरिंग का मतलब सिर्फ शानदार गैजेट्स और आविष्कार बनाना ही नहीं है। इसका मतलब है इन चीजों का इस्तेमाल करके वास्तविक समस्याओं को हल करना और दुनिया को एक बेहतर जगह बनाना।.

बिलकुल। बहुत खूब कहा। और इस गहन चर्चा को समाप्त करते हुए, मुझे उम्मीद है कि हमारे श्रोता विनिर्माण के भविष्य को लेकर उत्साहित महसूस कर रहे होंगे। यह एक ऐसा उद्योग है जो लगातार विकसित हो रहा है और इसमें अपार संभावनाएं हैं।.

इस विषय पर आपके साथ चर्चा करना वाकई बहुत आनंददायक रहा है। और आप सभी श्रोताओं से हमारा आग्रह है कि आप सीखते रहें, खोजबीन करते रहें और प्रश्न पूछते रहें। विनिर्माण जगत अद्भुत चुनौतियों और अविश्वसनीय नवाचारों से भरा पड़ा है। कौन जाने, शायद आपमें से ही कोई इंजेक्शन मोल्ड कूलिंग में अगली बड़ी सफलता हासिल कर ले।.

हाँ, मुझे आश्चर्य नहीं होगा। वहाँ बहुत सारे प्रतिभाशाली लोग हैं।.

इस गहन चर्चा में शामिल होने के लिए आप सभी का धन्यवाद। अगली बार हम अपने आसपास की दुनिया पर एक और दिलचस्प नज़र डालेंगे। तब तक, गहराई में उतरते रहिए। तो हम बात कर रहे थे कि इंजेक्शन मोल्ड कूलिंग से अधिकतम लाभ प्राप्त करने के लिए डेटा और मॉनिटरिंग कितने महत्वपूर्ण हैं। मैं इस विषय में और गहराई से जानना चाहता हूँ।.

हाँ, सिर्फ़ एक अच्छा सिस्टम डिज़ाइन करना ही काफ़ी नहीं है। आपको यह सुनिश्चित करना होगा कि पूरी प्रक्रिया के दौरान यह वास्तव में आपकी इच्छानुसार काम कर रहा हो। यह कुछ ऐसा ही है जैसे आपके पास एक बहुत ही शानदार ओवन हो, लेकिन आप उसका तापमान कभी ठीक से जाँचते ही न हों।.

आप शायद सब कुछ जला ही देंगे। बिल्कुल सही।.

इसके परिणामस्वरूप आपको काफी असंगत परिणाम मिल सकते हैं।.

तो आप वास्तव में, इतनी जटिल चीज़ की वास्तविक समय में निगरानी और नियंत्रण कैसे करते हैं?

अच्छी खबर यह है कि ये आधुनिक इंजेक्शन मोल्डिंग मशीनें बहुत ही स्मार्ट हैं। इनमें हर तरह के सेंसर लगे होते हैं।.

ओह, किस तरह के सेंसर?

सांचे में ही तापमान सेंसर लगे होते हैं। शीतलक के प्रवाह को ट्रैक करने वाले फ्लो मीटर होते हैं। और उनके पास ऐसा सॉफ्टवेयर भी है जो इन सभी डेटा का विश्लेषण करता है और जरूरत पड़ने पर तुरंत बदलाव कर सकता है।.

तो यह कुछ ऐसा है जैसे सांचे के अंदर इंजीनियरों की एक छोटी सी टीम यह सुनिश्चित कर रही हो कि सब कुछ पूरी तरह से सुचारू रूप से चल रहा है।.

हाँ, निगरानी और नियंत्रण का यह स्तर वाकई अद्भुत है। यह निरंतरता बनाए रखने और किसी भी संभावित समस्या को शुरुआती चरण में ही पकड़ने के लिए बहुत महत्वपूर्ण है, ताकि वे बड़ी खामियाँ न बन जाएँ।.

क्या आप हमें एक उदाहरण दे सकते हैं?

बिल्कुल। मान लीजिए, किसी सेंसर को तापमान में अचानक वृद्धि का पता चलता है। सिस्टम अपने आप ही शीतलक के प्रवाह को समायोजित करके इसकी भरपाई कर सकता है। इसका मकसद संतुलन बनाए रखना है।.

यह वाकई बहुत बढ़िया है। ऐसा लगता है कि यह सारा डेटा चीजों को एक बिल्कुल नए स्तर पर ले जा रहा है।.

ओह, बिलकुल। और यह तो बस शुरुआत है। जैसे-जैसे सेंसर और डेटा विश्लेषण और भी उन्नत होते जाएंगे, हम इन प्रक्रियाओं को और भी बेहतर बना पाएंगे। हम और भी अच्छे उत्पाद बना पाएंगे और उन्हें और भी तेज़ी से तैयार कर पाएंगे।.

यह गहन अध्ययन वाकई ज्ञानवर्धक रहा है। आप जानते हैं, हमने बुनियादी कूलिंग चैनलों से लेकर 3D प्रिंटिंग और स्मार्ट मॉनिटरिंग तक का सफर तय किया है। यह अद्भुत है। लेकिन मुझे लगता है कि एक पल रुककर यह पूछना ज़रूरी है कि यह सब क्यों मायने रखता है? इससे हमें सबसे महत्वपूर्ण सीख क्या मिलती है?

हाँ, यह एक अच्छा सवाल है। अंततः, इंजेक्शन मोल्ड कूलिंग को अनुकूलित करना, संभावनाओं की सीमाओं को आगे बढ़ाने के बारे में है। यदि हम प्रक्रिया को तेज़ कर सकते हैं, तो हम अधिक चीज़ें बना सकते हैं और वह भी कम लागत में, जिससे उत्पाद अधिक किफायती और अधिक लोगों के लिए सुलभ हो जाते हैं। और यदि हम उत्पादों को बेहतर बना सकते हैं, तो वे अधिक समय तक चलेंगे, बेहतर प्रदर्शन करेंगे और पृथ्वी पर उनका प्रभाव भी कम होगा।.

तो बेहतर, तेज और अधिक टिकाऊ, इन सभी अच्छी चीजों के बारे में।.

बिल्कुल सही। उदाहरण के तौर पर, चिकित्सा उद्योग द्वारा जटिल चिकित्सा उपकरणों का निर्माण इतनी जल्दी और सटीक तरीके से करने की क्षमता के बारे में सोचिए। मेरा मतलब है, इसने स्वास्थ्य सेवा में क्रांतिकारी बदलाव ला दिया है। हम उन नवाचारों की बात कर रहे हैं जो लोगों की जान बचा रहे हैं। और यह सब इंजेक्शन मोल्डिंग में हुई प्रगति के कारण संभव हुआ है।.

और यह सिर्फ चिकित्सा क्षेत्र तक ही सीमित नहीं है। यह हर चीज में व्याप्त है। हमारे फोन, हमारी कारें, नवीकरणीय ऊर्जा। यह हर जगह है।.

और जैसा कि आप जानते हैं, जैसे-जैसे लोग पर्यावरण के प्रति अधिक से अधिक चिंतित हो रहे हैं, संसाधनों की बर्बादी किए बिना कुशलतापूर्वक उत्पादन करने की क्षमता और भी महत्वपूर्ण होती जा रही है। और यहीं पर इंजेक्शन मोल्ड कूलिंग को अनुकूलित करना वास्तव में फर्क ला सकता है। कम ऊर्जा, कम अपशिष्ट, और ऐसे उत्पाद जो लंबे समय तक चलते हैं। ये सब मिलकर लाभ देते हैं।.

यह इस बात की अच्छी याद दिलाता है कि इंजीनियरिंग का मतलब सिर्फ फैंसी गैजेट बनाना ही नहीं है। इसका मतलब है वास्तविक दुनिया की समस्याओं को हल करना और चीजों को बेहतर बनाना।.

बहुत खूब कहा। मैं आपसे पूरी तरह सहमत हूँ। और इस गहन चर्चा को समाप्त करते हुए, मुझे उम्मीद है कि हमारे श्रोताओं को हमारी बातचीत से थोड़ी प्रेरणा मिली होगी। विनिर्माण क्षेत्र में अपार संभावनाएं हैं। यह वास्तव में एक रोमांचक क्षेत्र है।.

आप सबके साथ इन सब चीजों को जानना बहुत ही शानदार अनुभव रहा। और हमारे सभी श्रोताओं से मेरा यही कहना है कि सीखते रहिए, खोजते रहिए, सवाल पूछते रहिए। क्या पता, इंजेक्शन मोल्ड कूलिंग में अगली बड़ी खोज आप ही कर दें।.

मुझे आश्चर्य नहीं होगा। दुनिया में बहुत सारे बुद्धिमान लोग हैं।.

जी हाँ। आप सभी का हमारे साथ जुड़ने के लिए धन्यवाद। अगली बार हम एक और रोमांचक चर्चा के साथ वापस आएंगे। तब तक के लिए बने रहिए।