ठीक है, तो आपने इंजेक्शन मोल्डिंग, खासकर ड्राफ्ट एंगल्स के बारे में ढेर सारी जानकारी भेजी है। मैं मानता हूँ कि यह कोई बहुत दिलचस्प विषय नहीं लगता, लेकिन स्पष्ट रूप से यह आपके प्रोजेक्ट के लिए महत्वपूर्ण है, तो चलिए इसमें गहराई से उतरते हैं और देखते हैं कि हम क्या पता लगा सकते हैं।.

बिल्कुल।.

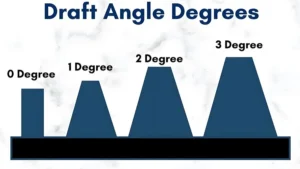

आपने हमें एक तकनीकी लेख के कुछ अंश भेजे हैं और कुछ तथ्यों की जाँच भी करवाई है। तो आज हमारा उद्देश्य आपके उत्पाद के लिए सही ड्राफ्ट एंगल का चुनाव करना है। ठीक है, लेकिन इससे पहले कि हम इन सब बातों पर चर्चा करें, आइए ड्राफ्ट एंगल को परिभाषित कर लेते हैं।.

हाँ, अच्छा विचार है।.

यह क्या है? यह मूल रूप से सांचे में बनी एक हल्की ढलान है।.

सही।.

ताकि वो हिस्सा आसानी से निकल जाए। जी हां, कोई नुकसान नहीं, कोई झंझट नहीं।.

बिल्कुल सही। एक छोटी सी बात, जिसके बड़े मायने होते हैं। इसे सही तरीके से करना ही आपकी पूरी प्रक्रिया को सफल या असफल बना सकता है।.

जी हां, बिलकुल। मूल सामग्री में पॉलीप्रोपाइलीन और उसके संकुचन का बहुत ज़िक्र है। हां, ऐसा लगता है जैसे लेखक को इस विषय में कुछ ज़्यादा ही दिलचस्पी है। हां। PP संकुचन इतना महत्वपूर्ण क्यों है? और इसका ड्राफ्ट एंगल से क्या संबंध है?

पॉलीप्रोपाइलीन इसलिए दिलचस्प है क्योंकि ठंडा होने पर यह काफी हद तक सिकुड़ जाता है।.

ठीक है।.

हम यहाँ 1 से 2.5% तक सिकुड़न की बात कर रहे हैं, जबकि पॉलीस्टाइरीन में यह 0.4 से 0.7% तक होती है। ठीक है, सुनने में यह ज़्यादा नहीं लगता, लेकिन मान लीजिए कि आपका पार्ट 100 मिलीमीटर लंबा होना चाहिए। पॉलीप्रोपाइलीन के साथ, यह एक या दो मिलीमीटर तक सिकुड़ सकता है।.

ठीक है, हाँ, इससे बात स्पष्ट हो जाती है। अगर आपको एकदम सटीक परिणाम चाहिए तो कुछ मिलीमीटर का अंतर भी सब कुछ गड़बड़ कर सकता है।.

बिल्कुल सही। सिकुड़न जितनी ज़्यादा होगी, ठंडा होने पर हिस्सा सांचे से उतना ही ज़्यादा चिपकने की कोशिश करेगा। और हाँ, यहीं पर ड्राफ्ट एंगल काम आता है। यह केक पैन में ग्रीस लगाने जैसा है। वह हल्का सा ढलान इसे आसानी से निकालने में मदद करता है।.

यह बात समझ में आती है। हाँ, यह एक अच्छा उदाहरण है।.

हाँ।.

लेकिन स्रोत में लोच का भी ज़िक्र है। हाँ, मुझे लगता है कि लचीली चीज़ डिज़ाइन करते समय यह बात मायने रखती है।.

बिल्कुल सही। नरम और लचीला प्लास्टिक, कठोर प्लास्टिक से बहुत अलग व्यवहार करेगा। ज़रा सोचिए, सांचे से एक टॉफी निकालने की तुलना किसी सख्त कैंडी से। अगर हवा का बहाव सही कोण पर न हो, तो टॉफी का आकार बिगड़ जाएगा।.

इसलिए, हर प्रोजेक्ट के लिए एक ही ड्राफ्ट एंगल उपयुक्त नहीं होता। आपको इसे हर प्रोजेक्ट के हिसाब से ढालना पड़ता है।.

बिल्कुल। और यह सिर्फ सामग्री के बारे में ही नहीं है। स्रोत में यह भी बताया गया है कि आपके हिस्से का आकार भी इसमें भूमिका निभाता है।.

हाँ, वे सिलेंडर जैसी सरल आकृतियों के बारे में बात करते हैं, जो काफी सीधी-सादी होती हैं। ठीक है। लेकिन क्या होता है जब आपके पास बहुत सारे घुमाव, अंडरकट या छेद वाला कोई हिस्सा हो? यह सारी जटिलता ड्राफ्ट एंगल को कैसे प्रभावित करती है?

सतह क्षेत्र के बारे में सोचें। एक साधारण आकृति का सांचे से न्यूनतम संपर्क होता है, इसलिए उसे निकालते समय घर्षण कम होता है। लेकिन कई छोटे-छोटे गड्ढों वाले जटिल हिस्से का सांचे से संपर्क करने वाला सतह क्षेत्र कहीं अधिक होता है।.

सही।.

अधिक संपर्क से घर्षण बढ़ता है, इसलिए इसकी भरपाई के लिए आपको अधिक ड्राफ्ट कोण की आवश्यकता होती है। यह ठीक वैसा ही है जैसे किसी सांचे से लेगो का कोई बारीक टुकड़ा निकालने की कोशिश करना।.

अरे हां।.

उन छोटे-छोटे स्टड की वजह से यह सचमुच चिपक जाता है।.

मैं इसकी कल्पना कर सकता हूँ। यह एक अच्छा दृश्य है। और फिर स्रोत एक और चौंकाने वाली बात कहता है। ठीक है। जाहिर है, आपके पार्ट की ऊंचाई भी ड्राफ्ट एंगल को प्रभावित कर सकती है।.

यह?

यह कुछ हद तक विरोधाभासी लगता है। ऊंचाई का क्या महत्व है?

यह सब घर्षण पर निर्भर करता है। दरअसल, जब किसी ऊंचे हिस्से को सांचे से बाहर निकाला जाता है, तो उसका सतही क्षेत्रफल सांचे के साथ अधिक रगड़ खाता है। कल्पना कीजिए कि आप अपने पैर से एक छोटी जुराब उतार रहे हैं और एक घुटने तक ऊंची जुराब।.

ठीक है। हाँ।.

लंबी जुराबें ज्यादा घर्षण पैदा करती हैं।.

इंजेक्शन वोल्टेज में हर मिलीमीटर मायने रखता है।.

हर मिलीमीटर। और एक और कारक है जो देखने में मामूली लग सकता है, लेकिन वास्तव में यह बहुत महत्वपूर्ण है। सांचे की संरचना।.

हाँ, स्रोत में फफूंद की संरचना का ज़िक्र है, लेकिन वह कुछ अस्पष्ट सा लगा। क्या आप इसे थोड़ा और विस्तार से समझा सकते हैं?

कल्पना कीजिए कि आप एक ही पैन में कई केक बना रहे हैं। आपको उनके बीच पर्याप्त जगह चाहिए, है ना?

सही।.

इंजेक्शन मोल्ड्स पर भी यही सिद्धांत लागू होता है, खासकर जिन्हें मल्टी-कैविटी मोल्ड्स कहा जाता है, जिनमें एक साथ कई पार्ट्स बनाए जाते हैं। इन कैविटीज़ का लेआउट और उनके बीच की जगह ड्राफ्ट एंगल को प्रभावित कर सकती है।.

तो बात सिर्फ एक हिस्से की नहीं है। बात यह है कि वह पूरे सांचे की संरचना में कैसे फिट बैठता है।.

बिल्कुल सही। और फिर आपके पास हॉट रनर मोल्ड जैसे और भी विशिष्ट मोल्ड होते हैं। ये जटिल पुर्जों के लिए डिज़ाइन किए जाते हैं, और इनमें पिघले हुए प्लास्टिक को इंजेक्ट करने के लिए जटिल चैनल होते हैं।.

ओह।.

इसलिए हॉट रनर मोल्ड्स के साथ, प्लास्टिक का प्रत्येक कैविटी में प्रवाह का तरीका और भी महत्वपूर्ण हो जाता है और यह आपके लिए आवश्यक ड्राफ्ट एंगल को प्रभावित कर सकता है।.

वाह! विचार करने लायक कितने सारे कारक हैं! यह वाकई दिलचस्प है। और फिर एक और बात है जिसका जिक्र स्रोत बार-बार कर रहा था। सांचे की सतह की बनावट।.

हाँ।.

चिकनी सतह बनाम खुरदरी सतह। यह इतना महत्वपूर्ण क्यों है?

यह मामूली लग सकता है, लेकिन सांचे की सतह पर सूक्ष्म खुरदरापन वास्तव में घर्षण को काफी बढ़ा सकता है। यह ठीक वैसा ही है जैसे किसी चिकनी कांच की शीट को सतह पर घसीटने और सैंडपेपर के टुकड़े को घसीटने में अंतर होता है। ठीक है। वह खुरदुरापन बहुत अधिक प्रतिरोध पैदा करता है।.

इसलिए, मोल्ड की सतह जितनी खुरदरी होगी, उस अतिरिक्त घर्षण को दूर करने के लिए आपको उतने ही बड़े ड्राफ्ट कोण की आवश्यकता होगी।.

बिल्कुल सही। और यहीं से बात दिलचस्प हो जाती है। अगर आप मोल्ड की सतह को बेहद चिकना बना सकते हैं, तो आप ड्राफ्ट एंगल को कम करके भी काम चला सकते हैं, जिससे आपके अंतिम उत्पाद की फिनिशिंग बेहतर हो सकती है।.

रुको। तो, चिकना सांचा, छोटा ड्राफ्ट कोण। यह कैसे काम करता है?

दरअसल, खुरदरी सतह पर मौजूद सूक्ष्म उभार और खांचे ऐसे छोटे-छोटे संपर्क बिंदु बनाते हैं जहां पुर्जा सांचे से चिपक सकता है। लेकिन चिकनी सतह पर संपर्क बिंदु बहुत कम होते हैं। इसलिए घर्षण कम होता है और पुर्जा आसानी से निकल जाता है।.

यह बात बिल्कुल तर्कसंगत है। तो हम यहां सूक्ष्म स्तर की चिकनाई की बात कर रहे हैं।.

हम हैं।

सांचे में इस तरह की सटीकता कैसे हासिल की जाती है?

यहीं पर मोल्ड पॉलिशिंग की कला काम आती है। कुछ विशेष तकनीकें हैं जिनकी मदद से अविश्वसनीय रूप से चिकनी सतहें बनाई जा सकती हैं, लगभग दर्पण जैसी।.

यह तो एक और गहन अध्ययन जैसा लगता है।.

यह एक बेहद दिलचस्प विषय है।.

हो सकता है हम इस बारे में किसी और समय चर्चा कर सकें।.

बिल्कुल।.

लेकिन फिलहाल, मुझे लगता है कि हमने यह समझने के लिए एक अच्छी नींव रखी है कि मोल्ड संरचना और सतह की बनावट से ड्राफ्ट कोण कैसे प्रभावित होते हैं।.

मुझे भी ऐसा ही लगता है।.

हमने पहले ही काफी कुछ कवर कर लिया है। सामग्री का आकार, ऊंचाई, सांचे की संरचना, यहां तक कि सतह की बनावट भी।.

बहुत कुछ सोचने को है।

यह आश्चर्यजनक है कि कैसे ये सभी चीजें मिलकर उस दिखने में सरल कोण को निर्धारित करती हैं।.

हाँ, बिल्कुल ऐसा ही है।

लेकिन आगे बढ़ने से पहले, क्या आप विस्तार से बता सकते हैं कि ये बेहद चिकने सांचे और छोटे ड्राफ्ट कोण वास्तव में अंतिम उत्पाद पर बेहतर फिनिश कैसे प्रदान करते हैं?

इसे ऐसे समझिए जैसे किसी चिकनी सतह से स्टिकर को छीलना। वह आसानी से निकल जाता है। ठीक है। लेकिन अगर सतह खुरदरी हो, तो स्टिकर के कुछ टुकड़े पीछे छूट सकते हैं।.

ठीक है, मुझे यह उदाहरण समझ आ गया। तो, चिकने सांचे में प्लास्टिक अधिक समान रूप से बह सकता है और किसी भी खामी में नहीं फंसता। इस प्रकार आपको एक साफ-सुथरा और बेहतर अंतिम उत्पाद मिलता है।.

बिल्कुल सही। बारीकियां और भी स्पष्ट, किनारे और भी तीखे, कुल मिलाकर एक अधिक परिष्कृत रूप।.

यह बेहद ज्ञानवर्धक रहा। यह वाकई आश्चर्यजनक है कि ड्राफ्ट एंगल जैसी मामूली सी बात भी विनिर्माण प्रक्रिया के इतने सारे पहलुओं को कैसे प्रभावित कर सकती है।.

यह सचमुच हो सकता है।

लेकिन चलिए इसे अपने श्रोताओं के प्रोजेक्ट पर वापस लाते हैं। मान लीजिए कि वे एक नए डिज़ाइन पर काम कर रहे हैं। सही ड्राफ्ट एंगल का पता लगाने के लिए वे कौन से व्यावहारिक कदम उठा सकते हैं?

सबसे पहले, उन्हें उस सामग्री को समझना होगा जिसका वे उपयोग कर रहे हैं।.

ठीक है।.

संकुचन दर और प्रत्यास्थता मापांक जैसी चीजें महत्वपूर्ण जानकारी होती हैं।.

सही।.

वे आमतौर पर सामग्री पर वह डेटा पा सकते हैं। डेटा शीट का उपयोग करना उचित होगा।.

और फिर उन्हें अपने उत्पाद के आकार को भी ध्यान में रखना होगा।.

बिल्कुल। किसी भी अंडरकट, आंतरिक गुहाओं, या जटिल विवरणों पर विशेष ध्यान दें जो इजेक्शन के दौरान घर्षण बढ़ा सकते हैं। इन विशेषताओं के लिए पुर्जे के सरल क्षेत्रों की तुलना में अधिक उदार ड्राफ्ट कोण की आवश्यकता होगी।.

ठीक है। और हम पार्ट की ऊंचाई को भी नहीं भूल सकते। हमने सीखा है कि ऊंचाई में थोड़ा सा अंतर भी आवश्यक ड्राफ्ट एंगल को बदल सकता है।.

ठीक है। और अगर वे मल्टी-कैविटी मोल्ड का इस्तेमाल कर रहे हैं, तो उन्हें कैविटी की व्यवस्था और पार्ट्स को बाहर निकालने के तरीके पर विचार करना होगा। मोल्ड की संरचना ही इष्टतम ड्राफ्ट कोण निर्धारित करने में महत्वपूर्ण भूमिका निभा सकती है।.

ऐसा लगता है कि सही ड्राफ्ट एंगल चुनना किसी जासूसी काम जैसा है।.

यह है।.

आपको इन सभी अलग-अलग सुरागों को एक साथ जोड़कर सर्वोत्तम समाधान तक पहुंचना होगा।.

मुझे यह उपमा पसंद आई। और प्रयोग करने से डरो मत। एक रूढ़िवादी दृष्टिकोण से शुरुआत करो, उसे आजमाओ, और फिर परिणामों के आधार पर बदलाव करो।.

इसलिए अवलोकन और पुनरावृति महत्वपूर्ण हैं। यह सिर्फ एक तय प्रक्रिया नहीं है।.

बिल्कुल सही। इंजेक्शन मोल्डिंग जितनी कला है, उतनी ही विज्ञान भी है। इसके सिद्धांतों की अच्छी समझ होना जरूरी है, लेकिन इसमें अंतर्ज्ञान और अनुभव का भी अहम योगदान होता है।.

मुझे यह जानने की उत्सुकता है कि आपके अनुभव के आधार पर, ड्राफ्ट एंगल के मामले में डिजाइनरों को किन सबसे बड़ी चुनौतियों का सामना करना पड़ता है?

एक आम गलती ड्राफ्ट एंगल के महत्व को कम आंकना है। डिजाइनर अक्सर पार्ट की सुंदरता और कार्यक्षमता पर इतना ध्यान केंद्रित कर लेते हैं कि वे इस महत्वपूर्ण विवरण को नजरअंदाज कर देते हैं।.

और ड्राफ्ट के दृष्टिकोण को सही ढंग से न समझने के क्या परिणाम होते हैं?

इसके परिणाम काफी गंभीर हो सकते हैं। हो सकता है कि कुछ हिस्से सांचे में ही फंस जाएं।

अरे नहीं।.

इसके लिए महंगे और समय लेने वाले पुनर्कार्य की आवश्यकता होगी। या फिर आपको ऐसे विकृत या खराब पुर्जे मिल सकते हैं जो आपके गुणवत्ता मानकों को पूरा नहीं करते।.

हाँ।.

और सबसे खराब स्थिति में, आप सांचे को ही नुकसान पहुंचा सकते हैं।.

तो हम संभावित देरी, सामग्री की बर्बादी, लागत में वृद्धि की बात कर रहे हैं, और साथ ही अपने डिजाइन के लक्ष्य को पूरा न होते देखने की निराशा की भी।.

बिल्कुल सही। लेकिन ड्राफ्ट एंगल को प्रभावित करने वाले कारकों को समझकर और सही एंगल चुनने के लिए समय निकालकर, आप उन गलतियों से बच सकते हैं और अपनी उत्पादन प्रक्रिया को वास्तव में सुव्यवस्थित कर सकते हैं।.

यह किसी सफल उत्पाद लॉन्च के लिए एक ठोस नींव रखने जैसा है। एक सही ढंग से चुना गया ड्राफ्ट एंगल, सुचारू निर्माण प्रक्रिया का एक अहम हिस्सा होता है।.

मुझे वह पसंद है।.

लेकिन सच बात तो ये है कि हर कोई रातोंरात ड्राफ्ट एंगल का विशेषज्ञ नहीं बन जाता। इंजेक्शन मोल्डिंग के इस पूरे पहलू को सीखना शुरू करने वाले किसी व्यक्ति को आप क्या सलाह देंगे?

मदद मांगने से न हिचकिचाएं। कई संसाधन उपलब्ध हैं, जैसे कि सोसाइटी ऑफ प्लास्टिक इंजीनियर्स जैसे उद्योग संघ, ऑनलाइन फोरम और समुदाय जहां आप अनुभवी मोल्ड डिजाइनरों और इंजीनियरों से जुड़ सकते हैं।.

हां, वे समुदाय सूचनाओं के खजाने हो सकते हैं। उन लोगों से वास्तविक दुनिया की जानकारी और समस्या निवारण संबंधी सलाह प्राप्त करना बहुत मूल्यवान हो सकता है जिन्होंने उस स्थिति का अनुभव किया हो।.

बिलकुल। और अवलोकन की शक्ति को कम मत आंकिए। अपने आस-पास के उत्पादों पर ध्यान दीजिए।.

ठीक है।.

अपने फोन के कवर से लेकर कार के डैशबोर्ड तक, हर चीज पर मौजूद सूक्ष्म कोणीय झुकावों पर ध्यान दें। इस बारे में सोचना शुरू करें कि उन कोणों को क्यों चुना गया और वे उत्पाद के समग्र डिजाइन और कार्यक्षमता में कैसे योगदान करते हैं।.

यह एक बहुत अच्छा मुद्दा है। उन बारीकियों पर पैनी नज़र विकसित करने से इंजेक्शन मोल्डिंग को समझने में वाकई बहुत मदद मिल सकती है। अब, मुझे पता है कि हमारे श्रोता ने कुछ विशिष्ट सामग्री बताई हैं जिन पर वे चाहते हैं कि हम गहराई से चर्चा करें, लेकिन उन पर जाने से पहले, आइए एक काल्पनिक स्थिति पर विचार करें। मान लीजिए कि हमारे श्रोता एक नया फ़ोन केस डिज़ाइन कर रहे हैं। उन्हें ड्राफ़्ट एंगल के किन मुख्य पहलुओं पर ध्यान देना चाहिए?

यह एक बेहतरीन उदाहरण है। सबसे पहले, उन्हें सामग्री का चुनाव करना होगा। एक लचीला, मुलायम स्पर्श वाला केस एक कठोर, सख्त खोल वाले केस से बिल्कुल अलग तरह से व्यवहार करेगा। क्या आपको हमारा गमी बियर वाला उदाहरण याद है?

ठीक है। लचीली सामग्रियों को विकृति से बचाने के लिए अधिक खिंचाव की आवश्यकता होती है।.

बिल्कुल सही। और फिर उन्हें कवर के आकार पर भी विचार करना होगा। फोन के कवर में अक्सर कैमरे, बटन और पोर्ट के लिए जटिल कटआउट होते हैं।.

सही।.

उन विवरणों के लिए केस के सरल, सपाट क्षेत्रों की तुलना में अधिक ड्राफ्ट कोण की आवश्यकता होती है।.

और हम बनावट या सतह के पैटर्न जैसी चीजों को भी नहीं भूल सकते।.

आपको यह मिला।.

खुरदरी सतह घर्षण बढ़ाती है, जिसका मतलब है कि आपको इसकी भरपाई के लिए ड्राफ्ट एंगल को समायोजित करने की आवश्यकता हो सकती है।.

आप बिलकुल सही हैं। यह एक पहेली की तरह है जहाँ ये सभी अलग-अलग कारक आपस में जुड़कर इष्टतम ड्राफ्ट कोण निर्धारित करते हैं।.

और याद रखें, हर समस्या का एक ही हल नहीं होता। आपको अपने डिज़ाइन की विशिष्ट आवश्यकताओं पर विचार करना होगा और प्रयोग करने तथा आवश्यकतानुसार समायोजन करने के लिए तैयार रहना होगा। प्रयोग की बात करें तो, मुझे जिज्ञासा है। क्या इंजेक्शन मोल्डिंग में कोई ऐसे नए रुझान या तकनीकें उभर रही हैं जो भविष्य में ड्राफ्ट कोणों के बारे में हमारी सोच को बदल सकती हैं?

यह एक बहुत अच्छा सवाल है। एक ऐसा क्षेत्र जो वास्तव में रोमांचक है, वह है 3डी प्रिंटेड मोल्ड। इन मोल्डों में अविश्वसनीय रूप से जटिल ज्यामिति और बेहद चिकनी सतहें हो सकती हैं।.

बहुत खूब।.

जिससे ड्राफ्ट एंगल को और भी छोटा करना और अधिक जटिल डिजाइन बनाना संभव हो सकता है।.

इसलिए हम शायद एक ऐसी दुनिया की ओर बढ़ रहे हैं जहां ड्राफ्ट एंगल डिजाइन की स्वतंत्रता पर पहले से कहीं कम बाधक बन जाएंगे।.

यह निश्चित रूप से संभव है। जैसे-जैसे प्रौद्योगिकी आगे बढ़ती रहेगी, हमें इंजेक्शन मोल्डिंग के और भी नवीन तरीके देखने को मिलेंगे जो ड्राफ्ट कोणों के प्रति हमारे दृष्टिकोण को मौलिक रूप से बदल सकते हैं।.

ठीक है, यह तो बहुत ही दिलचस्प विषय है, लेकिन चलिए अपने श्रोताओं की ओर लौटते हैं। उनके कुछ खास सवाल हैं।.

ठीक बढ़िया लगता है।.

उन्होंने मूल सामग्री में कुछ विशिष्ट बिंदुओं को उजागर किया है, जिनका वे चाहते हैं कि हम विस्तार से विश्लेषण करें।.

मुझे उन विशिष्ट बिंदुओं पर गहराई से विचार करने और उनके प्रश्नों का उत्तर देने में खुशी होगी। उन्होंने सबसे पहले किस बात पर ज़ोर दिया?

पहला सवाल दीवार की मोटाई और ड्राफ्ट एंगल के बीच संबंध के बारे में है। वे यह जानना चाहते हैं कि क्या इन दोनों कारकों के बीच संबंध को लेकर कोई सामान्य नियम है।.

यह एक बहुत अच्छा सवाल है। और यह एक आम सवाल भी है। दीवार की मोटाई और ड्राफ्ट एंगल के बीच सीधा संबंध बताने वाला कोई अचूक नियम नहीं है। यह मामला थोड़ा जटिल है।.

तो इसका कोई जादुई फॉर्मूला नहीं है। जैसे, अगर आपकी दीवार इतनी मोटी है, तो हवा के बहाव का कोण इतना होना चाहिए?

बिल्कुल नहीं। हालांकि मोटी दीवारें आमतौर पर थोड़े कम हवा के झोंकों को सहन कर सकती हैं, लेकिन यह पूरी तरह से सटीक नहीं है।.

ठीक है।.

यह मुख्य रूप से इस बात को समझने के बारे में है कि शीतलन और निष्कासन के दौरान सामग्री कैसा व्यवहार करती है।.

क्या आप इस बारे में थोड़ा और विस्तार से बता सकते हैं?

ज़रूर। कल्पना कीजिए कि आपके पास दो ऐसे हिस्से हैं जिनका ड्राफ्ट एंगल तो समान है लेकिन दीवारों की मोटाई अलग-अलग है।.

ठीक है।.

मोटी दीवार वाले हिस्से में ठंडा होने और जमने के लिए अधिक सामग्री होती है, जिसका अर्थ है कि यह अधिक सिकुड़ सकता है और सांचे पर अधिक बल लगा सकता है, भले ही हवा का बहाव कोण पर्याप्त प्रतीत हो।.

इसलिए कुछ मामलों में मोटी दीवार के लिए वास्तव में अधिक ड्राफ्ट एंगल की आवश्यकता हो सकती है।.

बिल्कुल सही। सब कुछ इन्हीं बलों को संतुलित करने पर निर्भर करता है। सिकुड़न, घर्षण और पुर्जे की ज्यामिति। आपको वास्तव में पूरी स्थिति पर विचार करना होगा।.

ऐसा लगता है कि ड्राफ्ट एंगल्स कठोर नियमों का पालन करने के बजाय इन विभिन्न कारकों के परस्पर संबंध को समझने के बारे में अधिक हैं।.

आपको मिला।

हमारे श्रोता के और क्या प्रश्न थे?

उन्होंने मोल्ड के तापमान के ड्राफ्ट कोणों पर पड़ने वाले प्रभाव से संबंधित एक अनुभाग पर भी प्रकाश डाला।.

ठीक है।.

और यह एक बेहतरीन मुद्दा है, क्योंकि मोल्ड का तापमान शीतलन प्रक्रिया में महत्वपूर्ण भूमिका निभाता है, जो कि, जैसा कि हमने चर्चा की है, संकुचन और निष्कासन को सीधे प्रभावित करता है।.

तो इस सब में मोल्ड का तापमान किस तरह भूमिका निभाता है?

दरअसल, गर्म सांचे में प्लास्टिक धीरे-धीरे ठंडा होता है।.

ठीक है।.

जिससे सिकुड़न कम हो सकती है और संभवतः ड्राफ्ट कोणों को थोड़ा छोटा करने की अनुमति मिल सकती है।.

अतः, अधिक गर्म सांचा, कम सिकुड़न, और इसलिए तीव्र ड्राफ्ट कोण की कम आवश्यकता।.

सैद्धांतिक रूप से, हाँ, लेकिन यह हमेशा इतना सीधा नहीं होता है।.

ठीक है।.

अधिक गर्म सांचा होने से उत्पादन चक्र का समय भी बढ़ सकता है, जिसका अर्थ है कि प्रत्येक भाग के उत्पादन में अधिक समय लगता है।.

सही।.

जिससे आपकी समग्र उत्पादन क्षमता और लागत पर असर पड़ सकता है।.

तो यह एक समझौता है, जिसमें संभावित रूप से छोटे ड्राफ्ट कोण की आवश्यकता हो सकती है, लेकिन संभावित रूप से उत्पादन समय बढ़ सकता है।.

बिल्कुल सही। बात यह है कि पुर्जों की गुणवत्ता, उत्पादन गति और लागत-प्रभावशीलता के बीच सही संतुलन कैसे बनाया जाए।.

यह मामला वाकई पेचीदा होता जा रहा है। ऐसा लगता है कि ड्राफ्ट के पहलुओं पर विचार करते समय हमेशा एक और पहलू पर ध्यान देना पड़ता है।.

वहाँ है।.

क्या हमारे श्रोता किसी और विषय पर चर्चा करना चाहते हैं?

एक और सवाल, और यह एक महत्वपूर्ण सवाल है। यह जीरो ड्राफ्ट की अवधारणा के बारे में है।.

शून्य ड्राफ्ट।.

वे सोच रहे हैं कि क्या बिल्कुल भी ड्राफ्ट एंगल के बिना कोई पार्ट डिजाइन करना कभी संभव है।.

अब तक हमने जितनी भी बातें की हैं, उनसे तो यही लगता है कि बिना थोड़ी सी भी हवा निकले सांचे से कोई पुर्जा निकालना लगभग नामुमकिन है। क्या बिल्कुल हवा न निकलना सिर्फ एक मिथक है?

यह पूरी तरह से मिथक तो नहीं है, लेकिन निश्चित रूप से एक चुनौती है। शून्य ड्राफ्ट प्राप्त करने के लिए कुछ विशेष तकनीकों और उन सभी कारकों पर सावधानीपूर्वक विचार करने की आवश्यकता होती है जिनके बारे में हमने बात की है। उदाहरण के लिए, आपको बेहद चिकनी सतहों वाला एक सटीक मोल्ड और न्यूनतम संकुचन प्रदर्शित करने वाली सामग्री की आवश्यकता हो सकती है।.

तो यह असंभव नहीं है, लेकिन यह नौसिखियों के लिए नहीं है।.

बिल्कुल सही। फ्लेक्सिबल मोल्ड इंसर्ट या कोलैप्सिबल कोर जैसी तकनीकें भी हैं जिनसे लगभग शून्य ड्राफ्ट प्राप्त किया जा सकता है। ठीक है, लेकिन इन तरीकों से विनिर्माण प्रक्रिया में जटिलता और लागत बढ़ जाती है।.

किसी सांचे से पुर्जा निकालने जैसी दिखने में सरल सी चीज में भी कितना नवाचार शामिल होता है, यह देखकर आश्चर्य होता है।.

यह सचमुच महत्वपूर्ण है, और इससे डिजाइनरों और इंजीनियरों के बीच सहयोग का महत्व स्पष्ट होता है। डिजाइनरों को विनिर्माण प्रक्रियाओं की सीमाओं और संभावनाओं को समझना आवश्यक है, और इंजीनियरों को उस डिजाइन के उद्देश्य को निर्माण योग्य वास्तविकता में परिवर्तित करने में सक्षम होना चाहिए।.

यह एक बहुत ही महत्वपूर्ण बात है। प्रभावी संचार और इन अवधारणाओं की साझा समझ सफल उत्पाद विकास के लिए अत्यंत आवश्यक है।.

मैं पूरी तरह सहमत हूँ। जब डिज़ाइनर और इंजीनियर मिलकर अच्छा काम करते हैं, तो वे कुछ वाकई अद्भुत उत्पाद बना सकते हैं जो संभावनाओं की सीमाओं को आगे बढ़ाते हैं।.

खैर, मुझे लगता है कि आज हमने काफी कुछ कवर कर लिया है। हमने ड्राफ्ट एंगल की बुनियादी बातों से लेकर मोल्ड के तापमान, दीवार की मोटाई और यहां तक कि जीरो ड्राफ्ट जैसी जटिलताओं तक का सफर तय किया है। यह वाकई एक शानदार अनुभव रहा।.

मैं सहमत हूं, और उम्मीद है कि हमने अपने श्रोता को इंजेक्शन मोल्डिंग के इस अक्सर अनदेखे लेकिन महत्वपूर्ण पहलू की कहीं अधिक गहरी समझ प्रदान की है।.

बिल्कुल। और याद रखें, सीखने के लिए हमेशा बहुत कुछ होता है। प्रयोग करने से न डरें, विशेषज्ञों से सलाह लें और इंजेक्शन मोल्डिंग की इस दुनिया को खोजते रहें।.

बहुत खूब कहा। निरंतर सीखना और नवाचार के प्रति जुनून वास्तव में किसी भी क्षेत्र में सफलता की कुंजी है, खासकर विनिर्माण जैसे गतिशील और निरंतर विकसित होने वाले क्षेत्र में।.

और हमारे श्रोताओं, ड्राफ्ट एंगल्स पर इस गहन चर्चा में शामिल होने के लिए धन्यवाद। हमें उम्मीद है कि यह आपके लिए उपयोगी और ज्ञानवर्धक रहा होगा। यदि आपके कोई और प्रश्न हैं, तो बेझिझक हमसे संपर्क करें या शो में उल्लिखित संसाधनों का उपयोग करें। अलविदा। अगली बार तक, शुभ रात्रि।