ठीक है, तो आज हम इंजेक्शन मोल्डिंग के बारे में विस्तार से जानेंगे। विशेष रूप से, उन सभी परेशान करने वाले बुलबुलों के बारे में जो आपके उत्पादों में दिखाई देते हैं।.

ओह, बुलबुले!.

आपने हमारे साथ कुछ बेहतरीन शोध साझा किए।.

हाँ।.

इंजेक्शन मोल्डिंग से बने उत्पादों में बुलबुले की समस्या से प्रभावी ढंग से कैसे निपटा जा सकता है? उम्मीद है, हम इससे कुछ महत्वपूर्ण जानकारियां निकाल सकेंगे।.

सुनने में तो अच्छा लगता है।.

हमें ऐसे समझें जैसे हम आपको उस त्रुटिहीन, चिकनी फिनिश को प्राप्त करने में मार्गदर्शन कर रहे हैं जो हर इंजेक्शन मोल्डर चाहता है।.

सही।.

हम इसे विस्तार से समझाएंगे, कुछ अंदरूनी टिप्स साझा करेंगे, और इस गहन विश्लेषण के अंत तक, आप बुलबुले फोड़ने में पूरी तरह से माहिर हो जाएंगे।.

असल में, यह उन भ्रमों के पीछे छिपे कारणों को समझने के बारे में है। एक बार जब आप उनके कारणों को जान लेते हैं, तो आप उन्हें रोकने का तरीका ढूंढ सकते हैं।.

हाँ।.

और इसका मतलब होगा कम वजन, बेहतर उत्पाद और अंततः, अधिक कुशल विनिर्माण प्रक्रिया।.

ठीक है, तो चलिए शुरू करते हैं। इंजेक्शन मोल्डिंग, हम जानते हैं कि यह हर जगह है। इससे स्मार्टफोन केस से लेकर जटिल कार पार्ट्स तक, सब कुछ बनता है। लेकिन अनुभवी कारीगर भी इन बुलबुले की समस्या से जूझते हैं। तो चलिए, सबसे पहले इंजेक्शन प्रक्रिया को समझते हैं। ऐसी कौन-सी आम गलतियाँ हैं जिनसे शुरुआत से ही बुलबुले बन सकते हैं?

दरअसल, इंजेक्शन प्रक्रिया पूरी मोल्डिंग प्रक्रिया की नींव रखने जैसा है। अगर इसमें कोई गलती हो जाए, तो समझिए आप गड़बड़ को न्योता दे रहे हैं।.

अरे नहीं।.

सबसे बड़ी समस्याओं में से एक है अत्यधिक इंजेक्शन गति। इसे ऐसे समझें। आप पिघले हुए प्लास्टिक को एक सीमित स्थान में जबरदस्ती डाल रहे हैं। अगर यह बहुत तेज़ी से अंदर जा रहा है, तो हवा फंस जाती है और मिश्रण में मिल जाती है। और, इसी से वे बुलबुले बनते हैं जो हम नहीं चाहते।.

ठीक है। तो इंजेक्शन की गति को धीमा करना एक तार्किक पहला कदम लगता है, लेकिन हमें इसे कितना धीमा करना होगा?

आपने जो शोध साझा किया है, उसमें कुछ विशिष्ट आंकड़े दिए गए हैं। इंजेक्शन की गति को 80 मिलीमीटर प्रति सेकंड से घटाकर 40 से 60 मिलीमीटर प्रति सेकंड तक लाने से हवा फंसने की समस्या काफी हद तक कम हो सकती है।.

ओह ठीक है।.

इसे ऐसे समझें जैसे गाड़ी को पार्किंग स्पॉट में धीरे-धीरे पार्क करना, बजाय इसके कि एकदम से ब्रेक लगा दें। इससे प्लास्टिक के लिए यह अनुभव कहीं अधिक सहज होता है और उसमें बुलबुले बनने की संभावना भी कम हो जाती है।.

ठीक है, ठीक है। तो यह बात समझ में आती है। अब, इंजेक्शन प्रेशर का क्या? मुझे लगता है कि वह भी इसमें भूमिका निभाता है, है ना?

ओह, बिल्कुल।.

बहुत ज्यादा दबाव डालने से हो सकता है कि आप उन बुलबुलों को और भी कसकर दबा दें।.

हाँ। अत्यधिक इंजेक्शन दबाव से सचमुच बुलबुले बनते हैं। इसे गुब्बारे में ज़रूरत से ज़्यादा हवा भरने जैसा समझें। शुरुआत में तो सब ठीक लगता है, लेकिन फिर अचानक सब गड़बड़ हो जाता है। शोध में सुझाव दिया गया है कि दबाव को 100 MPa से घटाकर 80 से 90 MPa तक कम कर देना चाहिए, जो ज़्यादा प्रबंधनीय है।.

ठीक है।.

इस तरह, यह सुनिश्चित होता है कि सांचा पूरी तरह से भर जाए और उसमें अतिरिक्त हवा न जाए।.

ठीक है। तो हमने गति और दबाव को समायोजित कर लिया है। क्या इंजेक्शन प्रक्रिया के दौरान हमें कुछ और भी ठीक करने की आवश्यकता है? पिघले हुए प्लास्टिक को सांचे में रखने का समय, जैसे होल्डिंग टाइम, कितना होना चाहिए?

समय देना? जी हाँ। अक्सर इस पर ध्यान नहीं दिया जाता, लेकिन फंसी हुई हवा को बाहर निकलने का मौका देने के लिए यह बेहद ज़रूरी है। कल्पना कीजिए जैसे आप कोई कार्बोनेटेड पेय डाल रहे हों। आप जानते हैं, वे बुलबुले सतह पर आ जाते हैं, लेकिन आपको उन्हें समय देना होता है।.

हां, हां।.

पकड़ने का समय 5 सेकंड से बढ़ाकर 8 से 10 सेकंड तक करने से काफी फर्क पड़ सकता है।.

ठीक है।.

इससे वह पिघलता है, जम जाता है, गैसें निकल जाती हैं, और अंत में आपको एक सघन, अधिक ठोस उत्पाद प्राप्त होता है।.

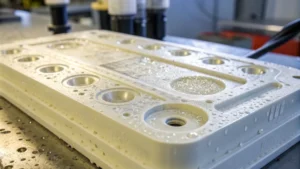

तो हमने इंजेक्शन प्रक्रिया, गति, दबाव, होल्डिंग टाइम, इन सभी महत्वपूर्ण पहलुओं पर चर्चा कर ली है। लेकिन चलिए अब मोल्ड की बात करते हैं। मेरा मानना है कि खराब डिज़ाइन वाला मोल्ड बुलबुले को आकर्षित कर सकता है, चाहे आपकी इंजेक्शन प्रक्रिया कितनी भी सटीक क्यों न हो।.

ओह, जी हाँ, बिल्कुल। एक अच्छी तरह से डिज़ाइन किया गया मोल्ड बहुत ज़रूरी है। एक आम समस्या यह है कि गेट ठीक से लगा हुआ नहीं होता।.

ठीक है।.

ध्यान रहे, गेट ही पिघले हुए प्लास्टिक के प्रवेश का द्वार है। और अगर इसे सही जगह पर न लगाया जाए, तो इससे असमान भराई हो सकती है और हवा फंस सकती है।.

तो इस शोरगुल भरे माहौल से बचने के लिए गेट को कहाँ लगाया जाना चाहिए?

यह इस बात पर निर्भर करता है कि आप किस उत्पाद को ढाल रहे हैं।.

सही।.

पतली दीवारों वाले कंटेनरों के लिए, आप फैन गेट का उपयोग करना चाह सकते हैं।.

ओह ठीक है।.

यह पिघले हुए प्लास्टिक को पंखे की तरह फैला देता है, और एक मानक साइड गेट की तुलना में हवा के फंसने की संभावना को कम कर सकता है। यह प्रवाह को मोल्ड की दीवार से टकराने के बजाय धीरे से फैलाने जैसा है।.

ठीक है, ठीक है। मुझे समझ आ रहा है। बात समझ में आ रही है। मोल्ड डिजाइन के और कौन से पहलू हैं जिन पर हमें ध्यान देना चाहिए? बुलबुले बनने से रोकने के लिए हमें किन बातों का ध्यान रखना चाहिए?

मेरा मतलब है, मन की भड़ास निकालना।.

मन की भड़ास निकालना।.

अपर्याप्त वेंटिलेशन। इससे मोल्ड के अंदर हवा फंस जाती है, और जैसा कि आपने अनुमान लगाया होगा, इससे और अधिक बुलबुले बनते हैं।.

हाँ।.

इसे कमरे की बंद खिड़कियों की तरह समझें।.

ठीक है।.

चीजों को ताजा रखने के लिए उचित वायु प्रवाह आवश्यक है।.

सही।.

मोल्ड डिजाइन में, इसका मतलब है अच्छी तरह से डिजाइन किए गए निकास चैनलों को शामिल करना।.

ठीक है।.

और प्रमुख क्षेत्रों में सांस लेने योग्य सामग्रियों का उपयोग करना।.

तो वे चैनल फंसी हुई हवा के लिए एक तरह से निकास मार्ग का काम करते हैं।.

बिल्कुल।.

और खांचेदार स्टील इंसर्ट जैसी सांस लेने योग्य सामग्री किसी भी जिद्दी नमी को बाहर निकालने में मदद कर सकती है।.

हाँ। आपको उन बुलबुलों को बाहर निकलने का रास्ता देना होगा।.

सही।.

और फिर तापमान नियंत्रण की सुविधा भी है।.

अरे हां।.

सांचे के असमान रूप से ठंडा होने से वैक्यूम बुलबुले बन सकते हैं, यानी खालीपन की छोटी-छोटी जेबें जो इसलिए बनती हैं क्योंकि कुछ क्षेत्र दूसरों की तुलना में तेजी से जम जाते हैं।.

यह तो वाकई रोचक है। इसलिए मोल्ड का तापमान स्थिर बनाए रखना आवश्यक है। हमें किस तापमान सीमा का लक्ष्य रखना चाहिए?

शोध में 40 से 60 डिग्री सेल्सियस तापमान की सिफारिश की गई है। कई प्रकार के प्लास्टिक के लिए यह एक अच्छा प्रारंभिक तापमान है।.

ठीक है।.

इससे यह सुनिश्चित होता है कि पूरा मोल्ड एक समान रूप से ठंडा हो, जिससे वैक्यूम के कारण बनने वाले बुलबुले नहीं बनते। यह केक पकाने जैसा है। केक को समान रूप से फूलने और बीच से धंसने से बचाने के लिए ओवन का तापमान एक समान होना ज़रूरी है।.

ठीक है। तो हमने इंजेक्शन प्रक्रिया और मोल्ड डिजाइन के बारे में तो बात कर ली, लेकिन कच्चे माल के बारे में क्या? क्या वे बुलबुले की समस्या का कारण बन सकते हैं, भले ही प्रक्रिया और मोल्ड एकदम सही हों?

ओह, बिलकुल। इसे केक पकाने की तरह समझिए।.

सही।.

अगर आपकी सामग्री सही नहीं है, तो आपका केक सही नहीं बनेगा, चाहे आप मिलाने और पकाने में कितने भी माहिर क्यों न हों।.

सही सही।.

कच्चे माल की गुणवत्ता और उसकी तैयारी, बुलबुले बनने में बहुत बड़ी भूमिका निभाती है।.

तो कच्चे माल से जुड़ी कुछ ऐसी कौन-सी कमियां हैं जिनसे हमें सावधान रहने की जरूरत है?

नमी।.

ओह, नमी!.

सबसे बड़ी समस्या। खासकर नायलॉन जैसे नमी सोखने वाले प्लास्टिक के मामले में। ये पदार्थ स्पंज की तरह होते हैं। ये हवा से नमी को ऐसे सोख लेते हैं जैसे यही इनका काम हो। और जब इंजेक्शन मोल्डिंग के दौरान इस नमी से भरे प्लास्टिक को गर्म किया जाता है, तो यह वाष्पीकृत हो जाता है, जिससे वे खतरनाक बुलबुले बन जाते हैं।.

इसलिए हमें यह सुनिश्चित करना होगा कि मोल्ड के पास पहुंचने से पहले ही ये नमी सोखने वाले प्लास्टिक पूरी तरह से सूखे हों। इसे हासिल करने का सबसे अच्छा तरीका क्या है?

इस शोध में विभिन्न सामग्रियों के लिए सुखाने संबंधी विशिष्ट सुझाव दिए गए हैं। उदाहरण के लिए, नायलॉन को 80 से 100 डिग्री सेल्सियस तापमान पर चार से छह घंटे तक सुखाना आवश्यक है।.

ठीक है।.

उस अतिरिक्त नमी को दूर करने के लिए, यह ओवन को पहले से गर्म करने जैसा है। आपको उन पेलेट्स को सही तापमान तक गर्म करना होगा, और उन्हें तब तक उसी तापमान पर रखना होगा जब तक कि अवांछित नमी पूरी तरह से निकल न जाए।.

ठीक है। तो अच्छी तरह सुखाना बेहद ज़रूरी है, खासकर उन प्लास्टिक के लिए जो नमी को सोख लेते हैं। कच्चे माल में बुलबुले बनने से बचने के लिए हमें और क्या सावधानियां बरतनी चाहिए?

उचित रखरखाव और भंडारण भी उतना ही महत्वपूर्ण है। धूल या अन्य बाहरी कणों से दूषित होने पर भी बुलबुले बन सकते हैं। इसलिए इन सामग्रियों को साफ रखें और वायुरोधी डिब्बों में रखें। और याद रखें, नमी आपकी दुश्मन है। भंडारण क्षेत्र में नमी के स्तर को नियंत्रित करना महत्वपूर्ण है ताकि नमी सोखने वाली सामग्रियां प्यासे ऊंट की तरह नमी न सोख लें।.

बात ये है कि हमें कच्चे माल के साथ सम्मानपूर्वक व्यवहार करना होगा। ये सिर्फ उन्हें कूड़ेदान में फेंककर अच्छे परिणाम की उम्मीद करने से काम नहीं चलेगा। क्या आपने कभी कोई ऐसा उदाहरण देखा है कि कच्चे माल की तैयारी में लापरवाही करने से कितना नुकसान हो सकता है?

मैंने वास्तव में ऐसा किया था।.

हाँ।.

मैंने एक बार एक ऐसे प्रोजेक्ट पर काम किया था जहाँ हम हफ्तों तक इन छोटे लेकिन लगातार बने रहने वाले बुलबुलों से जूझ रहे थे।.

अरे नहीं।.

हमने इंजेक्शन प्रक्रिया में बदलाव किए, मोल्ड डिज़ाइन की बारीकी से जांच की। कुछ भी काम नहीं आया। आखिरकार पता चला कि समस्या नायलॉन पेलेट्स के एक बैच में थी जिसे ठीक से सुखाया नहीं गया था।.

ओह।.

वे एक नम भंडारण क्षेत्र में रखे हुए थे और सारी नमी सोख रहे थे।.

हाँ।.

जब तक हमने इसके स्रोत का पता नहीं लगाया, तब तक हम उन बुलबुलों से छुटकारा पाने में सक्षम नहीं थे।.

वाह! यह इस बात का बेहतरीन उदाहरण है कि कैसे छोटी-छोटी बातें भी बड़ा असर डाल सकती हैं। तो हमने तीन मुख्य बातें कवर कर लीं: इंजेक्शन प्रक्रिया, मोल्ड डिज़ाइन और कच्चे माल की तैयारी। इन पर महारत हासिल करना, बुलबुले रहित इंजेक्शन मोल्डिंग के लिए एक मजबूत नींव रखने जैसा है। लेकिन मुझे लगता है कि बुलबुले को दूर करने के लिए हमारे पास और भी कई तरीके हैं।.

आप सही कह रहे हैं। एक और दिलचस्प पहलू है जिस पर हमें चर्चा करने की आवश्यकता है। योजक पदार्थ।.

ओह।.

बुलबुलों से लड़ने में हमारे गुप्त हथियारों के रूप में योजक पदार्थों को समझें।.

ठीक है।.

इन्हें पिघले हुए प्लास्टिक में मिलाकर इसके गुणों को बढ़ाया जा सकता है, और कुछ विशेष रूप से उन बुलबुलों को बाहर निकालने में मदद करने में अच्छे होते हैं।.

ठीक है, मुझे इसमें दिलचस्पी है। मुझे इन बुलबुले फोड़ने वाले योजकों के बारे में और बताएं।.

ठीक है। दो प्रमुख कारक हैं झाग रोधी एजेंट और सर्फेक्टेंट। आपने इन्हें पेंट और कोटिंग जैसे रोज़मर्रा के उत्पादों में देखा होगा। इन्हीं की वजह से इन उत्पादों में चिकनी और एकसमान सतह मिलती है।.

तो इंजेक्शन मोल्डिंग प्रक्रिया में वे अपना जादू कैसे दिखाते हैं?

दरअसल, ये पिघले हुए प्लास्टिक का पृष्ठ तनाव कम कर देते हैं, जिससे वह कम चिपचिपा हो जाता है और बुलबुले आसानी से ऊपर उठकर बाहर निकल जाते हैं। यह ठीक वैसे ही है जैसे बर्तन धोने के पानी में थोड़ा सा साबुन मिला देना। इससे जिद्दी चिकनाई के बुलबुले टूटकर गायब हो जाते हैं।.

यह एक बेहतरीन उदाहरण है। क्या झाग रोधी एजेंट और सर्फेक्टेंट भी हर समस्या का एक ही समाधान हैं? क्या हम इन्हें यूं ही डाल दें और काम खत्म?

अच्छा, जरा रुकिए।.

ठीक है।.

हालांकि ये योजक बेहद प्रभावी हो सकते हैं, लेकिन इनका सावधानीपूर्वक उपयोग करना महत्वपूर्ण है।.

सही।.

किसी भी एडिटिव की अत्यधिक मात्रा मिलाने से वास्तव में प्लास्टिक के गुणों में अनपेक्षित तरीकों से बदलाव आ सकता है।.

ठीक है। हाँ।.

यह इसकी मजबूती, लचीलेपन और यहां तक कि इसके रंग को भी प्रभावित कर सकता है।.

तो सारा मामला उसी संतुलन को खोजने का है। योजक पदार्थों का वह आदर्श स्तर, जिसे आप गोल्डिलॉक्स ज़ोन कह सकते हैं।.

बिल्कुल सही। आपको बस उतनी ही मात्रा चाहिए जिससे बुलबुले निकलने में मदद मिले, लेकिन इतनी ज़्यादा नहीं कि आपके अंतिम उत्पाद की गुणवत्ता पर असर पड़े। शोध में विभिन्न योजकों और उनके विशिष्ट कार्यों को सूचीबद्ध करने वाली एक तालिका भी है, जो आपको सही योजक चुनने में मदद कर सकती है।.

इस गहन अध्ययन में पहले से ही कई महत्वपूर्ण जानकारियां शामिल हैं। मुझे अब समझ में आ रहा है कि बुलबुले बनने के पीछे के विज्ञान को समझने से हमें वास्तव में इसे नियंत्रित करने की शक्ति मिलती है।.

हाँ।.

लेकिन इससे पहले कि हम अधिक उन्नत तकनीकों की ओर बढ़ें, क्या योजक पदार्थों के संबंध में ध्यान रखने योग्य कोई अन्य बातें हैं?

एक महत्वपूर्ण बात यह याद रखनी चाहिए कि विभिन्न योजक पदार्थ एक दूसरे के साथ परस्पर क्रिया कर सकते हैं।.

ठीक है।.

यह हमेशा इतना आसान नहीं होता कि एक के बाद एक को जोड़ दिया जाए। आपको उनके बीच संभावित तालमेल या टकराव पर विचार करना होगा।.

तो यह एक रेसिपी की तरह है। आप यूं ही कुछ भी सामग्री डालकर स्वादिष्ट केक की उम्मीद नहीं कर सकते। सही कहा ना? आपको यह समझना होगा कि प्रत्येक सामग्री किस प्रकार परस्पर क्रिया करके एक सामंजस्यपूर्ण मिश्रण बनाती है।.

बिल्कुल सही। सही एडिटिव्स का चुनाव करना और यह सुनिश्चित करना कि वे एक-दूसरे के अनुकूल हों, यही वह कुंजी है जिससे आप मनचाहा चिकना और बुलबुले रहित फिनिश प्राप्त कर सकते हैं।.

मुझे लगता है कि हमने इंजेक्शन मोल्डिंग में बुलबुले से निपटने के तरीके को समझने के लिए एक ठोस आधार तैयार कर लिया है। हमने इंजेक्शन प्रक्रिया, मोल्ड डिज़ाइन, कच्चे माल की तैयारी और यहां तक कि एडिटिव्स की दुनिया की महत्वपूर्ण भूमिकाओं को भी कवर कर लिया है। लेकिन अब मैं अगले स्तर पर जाने के लिए तैयार हूं। चलिए, इस गहन अध्ययन के दूसरे भाग में कुछ और उन्नत तकनीकों का पता लगाते हैं।.

बहुत बढ़िया। इंजेक्शन मोल्डिंग में आने वाली सभी खामियों को दूर करने की तकनीकों के बारे में हमारी इस विस्तृत चर्चा में आपका फिर से स्वागत है।.

मैं वापस आकर बहुत खुश हूँ। हमने बुलबुले रोकने के मूल सिद्धांतों के बारे में बहुत कुछ जान लिया है, जैसे इंजेक्शन प्रक्रिया को बेहतर बनाना और सही एडिटिव्स का चुनाव करना। लेकिन अब मैं इसे एक कदम और आगे ले जाना चाहता हूँ। हम किन उन्नत तकनीकों का इस्तेमाल करके इन बुलबुलों को पूरी तरह से खत्म कर सकते हैं?

ठीक है, चलिए गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग से शुरू करते हैं।.

ठीक है।.

यह आपके शस्त्रागार में एक गुप्त हथियार जोड़ने जैसा है।.

ठीक है।.

इसमें पिघले हुए प्लास्टिक के साथ नाइट्रोजन गैस को सीधे सांचे में इंजेक्ट करना शामिल है।.

नाइट्रोजन गैस। यह तो काफी आधुनिक तकनीक लगती है। हाँ, लेकिन गैस डालने से बुलबुले बनाने में वास्तव में क्या मदद मिलती है?

तो इसे इस तरह समझिए। गैस एक आंतरिक दबाव स्रोत की तरह काम करती है, जो प्लास्टिक को बाहर की ओर धकेलकर सांचे को अधिक प्रभावी ढंग से भर देती है। और सबसे दिलचस्प बात यह है कि जैसे-जैसे प्लास्टिक ठंडा होकर जमता है, गैस सांचे के अंदर खोखले चैनल बना देती है।.

ठीक है। मैं इसे समझने की कोशिश कर रहा हूँ। तो, पूरी तरह से ठोस प्लास्टिक होने के बजाय, आप गैस से भरी ये आंतरिक गुहाएँ बना रहे हैं। लेकिन इससे बुलबुले कम कैसे होंगे?

दरअसल, वे गैस चैनल कई उद्देश्यों को पूरा करते हैं।.

ठीक है।.

सबसे पहले, वे सिंक मार्क्स को रोकने में मदद करते हैं।.

अरे हां।.

प्लास्टिक के ठंडा होने और सिकुड़ने पर मोटे हिस्सों पर बनने वाले वे छोटे-छोटे गड्ढे परेशान कर सकते हैं। दूसरा, वे वास्तव में आंतरिक सुदृढ़ीकरण का काम करते हैं, जिससे वह हिस्सा अधिक मजबूत और कठोर हो जाता है। और अंत में, क्योंकि गैस प्लास्टिक को बाहर की ओर धकेलती है, यह उन अवांछित बुलबुलों को बनने से रोकने में मदद करती है।.

वाह! तो ये एक तरह से तिहरा खतरा है, मुझे लगता है, बुलबुले, सिंक मार्क्स और कमजोरी के खिलाफ।.

आपको यह मिला।.

लेकिन सच कहें तो, यह थोड़ा जटिल लगता है। क्या गैस असिस्टेड इंजेक्शन मोल्डिंग ऐसी तकनीक है जिसे हर निर्माता आसानी से अपना सकता है?.

जी हां, यह सच है। गैस की सहायता से इंजेक्शन मोल्डिंग के लिए कुछ विशेष उपकरणों की आवश्यकता होती है।.

सही।.

और इसे सीखने में थोड़ा समय तो लगता ही है।.

हाँ।.

यह सिर्फ एक स्विच को पलटने जितना आसान नहीं है।.

हाँ, बिल्कुल।.

लेकिन इसके फायदे काफी महत्वपूर्ण हो सकते हैं, खासकर मोटे हिस्सों या जटिल ज्यामिति वाले उत्पादों के लिए जहां पारंपरिक इंजेक्शन मोल्डिंग में कठिनाई हो सकती है। उन बुलबुलों को खत्म करने के लिए।.

तो यह बिल्कुल सही काम के लिए सही उपकरण चुनने जैसा है।.

बिल्कुल।.

यदि आप उन पेचीदा हिस्सों से निपट रहे हैं जहां बुलबुले और सिंक मार्क्स लगातार सिरदर्द की तरह हैं, तो शायद गैस असिस्टेड इंजेक्शन मोल्डिंग में निवेश करना सार्थक हो सकता है।.

मेरी उससे सहमति होगी।.

ठीक है, तो गैस असिस्टेड इंजेक्शन मोल्डिंग मेरी प्राथमिकता सूची में ज़रूर है। अब, हमें और कौन सी उन्नत तकनीकों पर विचार करना चाहिए?

एक और दिलचस्प तकनीक को-इंजेक्शन मोल्डिंग है।.

ठीक है।.

इस तकनीक में सांचे में दो या दो से अधिक भिन्न-भिन्न सामग्रियों को इंजेक्ट करना शामिल है।.

ठीक है।.

दो अलग-अलग सामग्रियों से एक स्तरित या मिश्रित संरचना बनाना।.

यह तो वाकई दिलचस्प लग रहा है।.

हाँ।.

लेकिन कई सामग्रियों का उपयोग करने की परेशानी क्यों उठाई जाए?

दरअसल, इसके कई कारण हैं। कभी-कभी आप विभिन्न सामग्रियों के गुणों को मिलाना चाहते हैं। उदाहरण के लिए, एक कठोर, टिकाऊ बाहरी परत के साथ एक नरम, लचीली आंतरिक परत। कभी-कभी यह लागत बचाने के लिए होता है, जैसे कि कम लागत वाली मुख्य सामग्री का उपयोग करना और फिर सतह पर अधिक महंगी, उच्च प्रदर्शन वाली सामग्री की पतली परत लगाना।.

सही सही।.

और यकीन मानिए या नहीं, को-इंजेक्शन मोल्डिंग बुलबुले की समस्या को दूर करने में भी मदद कर सकती है।.

ठीक है, मुझे इसमें दिलचस्पी हो गई है। को-इंजेक्शन मोल्डिंग उन pesky बुलबुलों को कैसे रोकती है?

तो ज़रा कल्पना कीजिए। सबसे पहले आप सांचे में एक विशेष बुलबुला रोधी पदार्थ की पतली परत डालते हैं, जो एक अवरोधक का काम करती है और बाद की परतों में बुलबुले बनने से रोकती है। फिर आप मुख्य पदार्थ डालते हैं, जो सांचे के बाकी हिस्से को भर देता है।.

तो यह कुछ ऐसा है जैसे किसी नाजुक वस्तु को पैक करने से पहले उस पर बबल रैप की एक परत बिछा देना। आप एक सुरक्षात्मक कवच बना रहे हैं जो उन बुलबुलों को अंदर आने से रोकता है।.

बिल्कुल सही। और इस तकनीक के कुछ अन्य फायदे भी हैं। आप कुछ बेहद अनोखे डिज़ाइन और कार्यक्षमताएँ प्राप्त कर सकते हैं, सामग्री की लागत कम कर सकते हैं, और यहाँ तक कि उत्पाद की समग्र मजबूती और टिकाऊपन में भी सुधार कर सकते हैं।.

यह सब बहुत ही रोचक है। इंजेक्शन मोल्डिंग की दुनिया में हो रहे नवाचारों को देखकर आश्चर्य होता है। लेकिन मुझे यह पूछना ही होगा कि क्या इन उन्नत तकनीकों से जुड़ी कोई कमियां या चुनौतियां भी हैं जिनके बारे में हमें पता होना चाहिए?

यह एक बहुत अच्छा सवाल है, और इसके बारे में यथार्थवादी होना महत्वपूर्ण है।.

हाँ।.

हालांकि ये तकनीकें कुछ बेहतरीन लाभ प्रदान करती हैं, लेकिन इनके साथ कुछ बातों का ध्यान रखना भी जरूरी है।.

ठीक है।.

उदाहरण के लिए, गैस-सहायता प्राप्त और सह-इंजेक्शन मोल्डिंग दोनों में विशेष उपकरण और विशेषज्ञता की आवश्यकता होती है।.

सही।.

यह ऐसी चीज नहीं है जिसमें आप बिना उचित योजना और संसाधनों के यूं ही कूद पड़ें।.

तो क्या यह DIY के शौकीन लोगों के लिए कोई सामान्य सप्ताहांत परियोजना नहीं है?

बिलकुल नहीं। ये ऐसा है जैसे, मान लीजिए आप घर बनाने का फैसला करते हैं, तो आप हथौड़ा और कीलें लेकर सीधे ठोकना शुरू नहीं कर देते। है ना?

हाँ।.

संरचनात्मक रूप से मजबूत चीज बनाने के लिए आपको एक ब्लूप्रिंट, सही उपकरण और निर्माण प्रक्रिया की अच्छी समझ की आवश्यकता होती है।.

ठीक है। बात समझ में आ गई। इन उन्नत तकनीकों में पूरी तरह उतरने से पहले हमें और किन कारकों पर विचार करना चाहिए?

सामग्री अनुकूलता।.

ठीक है।.

यह बेहद महत्वपूर्ण है, खासकर को-इंजेक्शन मोल्डिंग के लिए।.

सही।.

सभी प्लास्टिक एक साथ अच्छी तरह से काम नहीं करते हैं।.

ओह ठीक है।.

कुछ सामग्रियों की सिकुड़न दर या आसंजन गुण भिन्न हो सकते हैं। इससे विकृति, दरारें या परतें उखड़ने जैसी समस्याएं उत्पन्न हो सकती हैं। इसलिए ऐसी सामग्रियों का चयन करना अत्यंत महत्वपूर्ण है जो एक-दूसरे के अनुकूल हों और सामंजस्यपूर्ण ढंग से कार्य करें।.

तो यह एक तरह की रेसिपी है। फिर से, आपको यह सुनिश्चित करना होगा कि आपकी सामग्री एक-दूसरे की पूरक हों, अन्यथा आप एक पाक-कला की गड़बड़ी का शिकार हो सकते हैं।.

बिल्कुल सही। और अंत में, यह याद रखना महत्वपूर्ण है कि ये उन्नत तकनीकें हमेशा समस्या का समाधान नहीं होतीं।.

सही।.

कभी-कभी इंजेक्शन प्रक्रिया, मोल्ड डिजाइन या कच्चे माल की तैयारी में साधारण समायोजन भी बुलबुले रहित पूर्णता प्राप्त करने में उतना ही प्रभावी हो सकता है, या उससे भी अधिक प्रभावी हो सकता है।.

सही काम के लिए सही औजार चुनना ही सब कुछ है। कभी-कभी एक साधारण पेंच ही काफी होता है। वहीं कभी-कभी आपको विशेष उपकरणों से भरा पूरा टूलबॉक्स चाहिए होता है।.

मुझे यह उपमा पसंद आई।.

इंजेक्शन मोल्डिंग की उन्नत तकनीकों की यह यात्रा वाकई ज्ञानवर्धक रही है। हमने बुनियादी बातों से शुरुआत करके बुलबुले की समस्या को दूर करने के लिए इन अत्याधुनिक समाधानों का पता लगाया है। मैं सचमुच बहुत आत्मविश्वास महसूस कर रहा हूँ। लेकिन मैं जानना चाहता हूँ कि क्या आप कुछ और ऐसे उपयोगी नुस्खे या विशेषज्ञ सलाह साझा कर सकते हैं, जिनसे हमें बुलबुले को फोड़ने में महारत हासिल करने में मदद मिल सके?

इंजेक्शन मोल्डिंग से बने उत्पादों से बुलबुले हटाने के हमारे इस विस्तृत अध्ययन के अंतिम भाग में आपका फिर से स्वागत है। लगता है हमने बुलबुले हटाने में महारत हासिल कर ली है।.

मुझे भी ऐसा ही लगता है।.

हमने इंजेक्शन प्रक्रिया की बुनियादी बातों से लेकर गैस-सहायता प्राप्त और सह-इंजेक्शन मोल्डिंग जैसे सभी उच्च तकनीक समाधानों तक बहुत कुछ कवर किया है।.

हां, यह एक काफी लंबा सफर रहा है।.

लेकिन इस शानदार त्रयी को समाप्त करने से पहले, आइए एक कदम पीछे हटकर कुछ महत्वपूर्ण बातों पर गौर करें। हमारे श्रोताओं को अपनी रोमांचक यात्रा शुरू करते समय किन सबसे महत्वपूर्ण बातों को याद रखना चाहिए?

अगर इस बात से कोई एक मुख्य संदेश निकलता है, तो वह यह है कि, सचमुच बुलबुले रहित उत्पाद बनाना एक समग्र प्रक्रिया है, है ना? यह सिर्फ एक जादू की तरकीब या गुप्त सामग्री के बारे में नहीं है।.

यह उस प्रक्रिया के हर एक चरण पर ध्यान देने के बारे में है।.

ठीक है। तो यह एक घर बनाने जैसा है।.

हां, ठीक यही।.

छत कितनी भी सुंदर क्यों न हो, कमजोर नींव से समस्याएं उत्पन्न होंगी ही।.

बिलकुल। और ये बुनियादी बातें इंजेक्शन प्रक्रिया की गहरी समझ से शुरू होती हैं।.

सही।.

हमने सीखा है कि गति, दबाव और धारण समय को नियंत्रित करना हवा के फंसने से रोकने के लिए अत्यंत महत्वपूर्ण है। यह किसी व्यंजन विधि में सही संतुलन खोजने जैसा है। न बहुत अधिक, न बहुत कम, बस हर चीज की सही मात्रा।.

और संतुलन की बात करें तो, हम उस मोल्ड डिजाइन को नहीं भूल सकते।.

अरे नहीं।.

यह सिर्फ प्लास्टिक रखने का डिब्बा नहीं है। यह सावधानीपूर्वक निर्मित उपकरण है जो बुलबुले बनने से रोकने में महत्वपूर्ण भूमिका निभाता है। गेट की स्थिति और प्रकार, पर्याप्त वेंटिलेशन, और तापमान को लगातार नियंत्रित रखना, ये सभी कारक इसमें अहम भूमिका निभाते हैं।.

यह एक रेस कार डिजाइन करने जैसा है। बिल्कुल सही। हर वक्र, हर वेंट, हर डिटेल को परफॉर्मेंस के लिए ऑप्टिमाइज़ किया जाता है। और इंजेक्शन मोल्डिंग में, वह परफॉर्मेंस एक चिकने, दोषरहित उत्पाद में तब्दील हो जाती है।.

और फिर, ज़ाहिर है, हम कच्चे माल को नहीं भूल सकते। हमने देखा है कि नमी किस तरह बुलबुले पैदा कर सकती है। यह एक बड़ी समस्या है, खासकर उन नमी सोखने वाले प्लास्टिक के मामले में जो नमी को बहुत जल्दी सोख लेते हैं। अच्छी तरह सुखाना और सावधानीपूर्वक संभालना बेहद ज़रूरी है।.

ठीक है। यह किसी लज़ीज़ खाने के लिए सामग्री तैयार करने जैसा है। आप मुरझाई हुई सलाद पत्ती या बासी ब्रेड का इस्तेमाल तो नहीं करेंगे, है ना?

कदापि नहीं।.

आपको उन कच्चे माल के साथ सावधानी और सम्मानपूर्वक व्यवहार करना होगा ताकि यह सुनिश्चित हो सके कि वे अपना सर्वश्रेष्ठ प्रदर्शन करें।.

और फिर हमारे पास वो एडिटिव्स हैं। ये हमारे बुलबुले फोड़ने वाले हथियारों के गुप्त हथियारों की तरह हैं। एंटी फोमिंग एजेंट, सर्फेक्टेंट।.

हाँ, ये बुलबुले को बाहर निकालने में वाकई कमाल कर सकते हैं। लेकिन हमने सीखा कि इनका समझदारी से इस्तेमाल करना ज़रूरी है।.

ठीक है। ज्यादा मत करो।.

बिल्कुल सही। यह किसी व्यंजन में मसाले डालने जैसा है। एक चुटकी मसाला स्वाद को बढ़ा सकता है, लेकिन बहुत अधिक डालने से बाकी सब कुछ दब जाता है।.

तो, हमारे पास बुनियादी बातें हैं, उन्नत तकनीकें हैं, गुप्त हथियार हैं। हमारे श्रोता अपने भ्रम को दूर करने के कौशल को और भी बेहतर बनाने के लिए और क्या कर सकते हैं?

आप जानते हैं, सबसे अच्छी चीजों में से एक है निरंतर सीखने और प्रयोग करने की मानसिकता को अपनाना। इंजेक्शन मोल्डिंग की दुनिया हमेशा बदलती रहती है। नए पदार्थ, तकनीकें, प्रौद्योगिकियाँ, ये सब हमेशा सामने आते रहते हैं।.

इसलिए यह ऐसा उद्योग नहीं है जिसमें एक बार काम करके भूल जाया जा सके। जिज्ञासु बने रहना होगा, जानकारी से अवगत रहना होगा और नई चीजें आजमाने के लिए तैयार रहना होगा।.

बिल्कुल सही। आप जानते हैं, उन उद्योग सम्मेलनों में जाइए, उन व्यापारिक पत्रिकाओं को पढ़िए। अन्य पेशेवरों के साथ संपर्क बनाइए। नए ज्ञान और नई जानकारियों की खोज कभी न छोड़ें।.

और प्रयोग करने से डरो मत।

नहीं।.

उस प्रक्रिया को दस्तावेज़ में दर्ज करें, परिणामों पर नज़र रखें और, हाँ, विश्लेषण करें कि क्या कारगर है और क्या नहीं। हर परियोजना सीखने और अपने कौशल को निखारने का एक अवसर है।.

बिल्कुल। जितना अधिक आप प्रयोग करेंगे, उतना ही आप प्रक्रिया की बारीकियों और विभिन्न कारकों के परस्पर क्रिया को समझ पाएंगे। यह बिल्कुल एक कुशल शेफ बनने जैसा है।.

सही।.

एक ही रेसिपी को बार-बार दोहराने से पाक कला में उत्कृष्टता हासिल नहीं होती। प्रयोग करना, नवाचार करना और अपनी तकनीकों को लगातार निखारना जरूरी है।.

यह गहन अध्ययन एक अविश्वसनीय यात्रा रही है।.

यह है।.

हमने बुलबुले बनने के पीछे के विज्ञान को सरल भाषा में समझाया है, कई व्यावहारिक समाधानों की खोज की है, और उन्नत तकनीकों और योजकों की दुनिया में भी गहराई से उतरे हैं। मुझे ऐसा लगता है कि इंजेक्शन मोल्डिंग के प्रति मेरी समझ और सराहना का स्तर बिल्कुल नया हो गया है।.

आपके साथ इस अनुभव को साझा करना मेरे लिए खुशी की बात रही है। और याद रखें, एक परफेक्ट, बबल-फ्री प्रोडक्ट की खोज एक निरंतर चलने वाली यात्रा है। चुनौतियों का सामना करें, सीखना कभी बंद न करें, और हमेशा संभावनाओं की सीमाओं को आगे बढ़ाने का प्रयास करें।.

बहुत खूब कहा, श्रोताओं। हम आपको बुलबुला फोड़ने की दुनिया को और अधिक जानने के लिए प्रोत्साहित करते हैं। अपने अनुभव, अपनी सफलताएँ, अपनी चुनौतियाँ साझा करें। आइए ज्ञान और नवाचार का एक समुदाय बनाएँ। और अगर कभी आप किसी जिद्दी बुलबुले से टकरा जाएँ, तो हमसे संपर्क करने में संकोच न करें। हम हमेशा आपकी मदद करने और उन बुलबुलों से निपटने में आपकी सहायता करने के लिए यहाँ हैं। अगली बार तक, शुभ रात्रि।