डीप डाइव में आपका फिर से स्वागत है। आज हम एक ऐसी चीज़ के बारे में गहराई से जानेंगे जिसका आप शायद हर दिन इस्तेमाल करते हैं लेकिन जिसके बारे में कभी दोबारा नहीं सोचते।

और यह था कि?

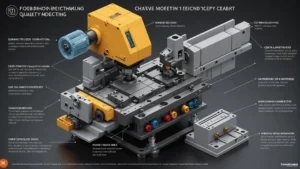

इंजेक्शन मोल्डिंग। विशेष रूप से, गुणवत्ता नियंत्रण।

हाँ, बिल्कुल। उन सभी प्लास्टिक के उपकरणों और गैजेट्स का गुमनाम हीरो जिन पर हम निर्भर रहते हैं।

बिल्कुल सही। इस गहन अध्ययन के अंत तक, आप लगभग विशेषज्ञ बन जाएंगे। हम उन चार प्रमुख चरणों को समझेंगे जो यह सुनिश्चित करते हैं कि हम रोज़मर्रा इस्तेमाल होने वाले सभी प्लास्टिक उत्पाद, फ़ोन कवर से लेकर अन्य चीज़ों तक, वास्तव में उच्च गुणवत्ता वाले हों।

दरअसल, यह एक बेहद दिलचस्प प्रक्रिया है। आप जानते हैं, ज्यादातर लोग सिर्फ तैयार उत्पाद ही देखते हैं। उन्हें इस बात का अंदाजा नहीं होता कि गुणवत्ता सुनिश्चित करने के लिए पर्दे के पीछे कितनी मेहनत करनी पड़ती है।

ठीक है। मतलब, मैंने कभी इस बारे में सोचा ही नहीं कि वे यह कैसे सुनिश्चित करते हैं कि एक साधारण प्लास्टिक का खिलौना इतना टिकाऊ हो कि वह किसी छोटे बच्चे के नखरे झेल सके।

दरअसल, यह सब पहले चरण यानी डिजाइन चरण से शुरू होता है।

तो क्या यह सिर्फ इस बात पर निर्भर नहीं करता कि वह चीज दिखने में कैसी है?

नहीं, बिलकुल नहीं। बात उत्पाद के उद्देश्य को समझने की है। जी हां, मतलब, इसका काम क्या है? लोग इसका इस्तेमाल कैसे करेंगे?

और आप इन सब बातों के बारे में सोचना कैसे शुरू कर सकते हैं?

हमारे सूत्रों के अनुसार, कार्यात्मक आवश्यकताओं का महत्व बहुत अधिक है। आपको एक ऐसा उत्पाद डिज़ाइन करना होगा जो वास्तव में अपना काम कर सके।

ठीक है, बात समझ में आ गई। मुझे एक उदाहरण दीजिए।

मान लीजिए आप बच्चों के लिए एक खिलौना डिज़ाइन कर रहे हैं। ठीक है। बच्चों के खिलौने के बारे में सबसे महत्वपूर्ण चीजों में से एक क्या है?

खैर, यह टिकाऊ होना चाहिए। आखिर बच्चे तो बच्चे ही होते हैं।

बिल्कुल सही। इसलिए आपको उस खिलौने को इस तरह से डिज़ाइन करना होगा कि वह गिरने और खेलने-कूदने पर खराब न हो। इसका मतलब है कि सामग्री के बारे में ध्यान से सोचना होगा। क्या वह काफी मजबूत होगा?

और मुझे लगता है कि आकार भी मायने रखता है। ठीक है।

और प्लास्टिक की दीवारों की मोटाई जैसी साधारण सी चीज भी बहुत बड़ा फर्क डाल सकती है। हमारे सूत्रों का कहना है कि दीवारों की मोटाई तय करना एक तरह का संतुलन बनाने जैसा है।

ऐसा कैसे?

अगर दीवारें बहुत पतली हों तो उत्पाद नाजुक होगा। वह आसानी से टूट जाएगा। लेकिन अगर वे बहुत मोटी हों तो दूसरी समस्याएं पैदा हो जाएंगी।

कैसा?

जैसे कि मुड़ जाना। मतलब, जब प्लास्टिक मुड़कर या घूमकर अपना आकार खो देता है।

हां, मैंने इसे पहले भी देखा है।

और फिर वो झंझट भरे सिंक मार्क्स भी होते हैं। आप जानते हैं ना, वो छोटे-छोटे गड्ढे जो कभी-कभी प्लास्टिक की सतहों पर दिखाई देते हैं।

हाँ। हाँ, ये वाकई परेशान करने वाले हैं। मुझे हमेशा लगता था कि ये कभी-कभी प्लास्टिक में मौजूद खामियाँ होती हैं।

लेकिन ये समस्या दीवारों की अत्यधिक मोटाई के कारण भी हो सकती है।

वाह! तो मोटाई के लिए भी एक आदर्श सीमा होती है।

बिल्कुल सही। और इंजेक्शन मोल्डिंग के लिए उत्पाद बनाते समय डिजाइनरों को जिन कई बातों पर विचार करना पड़ता है, उनमें से यह सिर्फ एक है। एक और महत्वपूर्ण बात है निर्माण क्षमता।

निर्माण की संभावना? यह तो जटिल लगता है।

इसका सीधा सा मतलब है कि आपको यह सुनिश्चित करना होगा कि डिजाइन वास्तव में तैयार किया जा सके और कुशलतापूर्वक तैयार किया जा सके।

मैं समझ गया। तो हो सकता है कि आपके पास कागज पर एक शानदार डिजाइन हो, लेकिन अगर इसे वास्तव में बनाना बहुत जटिल है, तो यह सफल नहीं होगा।

बहुत अच्छा डिज़ाइन है, है ना? अंततः इससे उत्पादन में अधिक समय लगेगा, लागत बढ़ेगी और शायद गुणवत्ता संबंधी समस्याएं भी उत्पन्न होंगी।

ठीक है, तो कभी-कभी सरल ही बेहतर होता है।

बिल्कुल। और फिर, ज़ाहिर है, सांचा भी होता है। सांचा, यानी वो चीज़ जिसमें पिघला हुआ प्लास्टिक डाला जाता है, असल में उत्पाद का एक खोखला प्रतिरूप होता है।

ठीक है, मुझे कुछ-कुछ समझ आ गया। लेकिन सांचा डिजाइन कैसे करते हैं?

वैसे तो यह काफी जटिल है, लेकिन याद रखने वाली मुख्य बात यह है कि मोल्ड को बहुत सावधानी से डिजाइन किया जाना चाहिए ताकि प्लास्टिक सुचारू रूप से और समान रूप से प्रवाहित हो सके, उचित शीतलन हो जिससे विकृति न आए, और एक सटीक निष्कासन तंत्र हो जिससे पुर्जे को निकालते समय नुकसान न पहुंचे। यह डिजाइन और इंजीनियरिंग के बीच एक सावधानीपूर्वक नियोजित नृत्य की तरह है।

वाह! अब मुझे समझ में आ रहा है कि प्लास्टिक इंजेक्ट करने से पहले भी बहुत कुछ गलत हो सकता है।

इसीलिए यह पहला चरण, यानी डिजाइन चरण, इतना महत्वपूर्ण है। उच्च गुणवत्ता वाला उत्पाद पाने के लिए डिजाइन का सही होना जरूरी है।

तो हमने उत्पाद के डिजाइन और सांचे के बारे में बात कर ली है। इंजेक्शन मोल्डिंग की इस यात्रा में अगला कदम क्या है?

अब जब हमारे पास ब्लूप्रिंट तैयार है, तो सामग्री के बारे में बात करने का समय आ गया है। सही प्लास्टिक का चुनाव अंतिम उत्पाद की गुणवत्ता को निर्धारित कर सकता है।

ठीक है, मैं सुनने के लिए तैयार हूँ। चलिए प्लास्टिक के बारे में बात करते हैं। ठीक है, चलिए प्लास्टिक के बारे में बात करते हैं। मेरा मतलब है, प्लास्टिक को पिघलाकर सांचे में डालने से कहीं ज़्यादा कुछ तो होना ही चाहिए।

ओह, बिलकुल। सही प्रकार का प्लास्टिक चुनना बेहद ज़रूरी है। यह ऐसा है जैसे आप केक बना रहे हों।

ठीक है, मैं आपसे सहमत हूँ।

आप यूं ही कोई भी सामग्री इस्तेमाल नहीं कर लेते। सही कहा ना? मनचाहा केक बनाने के लिए आपको सही आटा, सही चीनी, और बाकी सब कुछ सही मात्रा में चाहिए होता है। प्लास्टिक के साथ भी ऐसा ही है। अलग-अलग तरह के प्लास्टिक के गुण अलग-अलग होते हैं।

जैसे क्या? हम किस तरह की विशेषताओं की बात कर रहे हैं?

तो, सबसे पहले, आपके पास मजबूती है। कुछ प्लास्टिक बहुत मजबूत होते हैं। जैसे कि हेलमेट या कार के बम्पर में पाए जाने वाले प्लास्टिक।

ठीक है, यह समझ में आता है।

और फिर आपको लचीलापन मिलता है। जैसे कि वो मुड़ने वाली स्ट्रॉ या केचप के लिए वो छोटी निचोड़ने वाली बोतलें।

हाँ हाँ हाँ।.

ये लचीले प्लास्टिक से बने होते हैं। और फिर आती है ऊष्मा प्रतिरोध क्षमता। कुछ प्लास्टिक बहुत उच्च तापमान सहन कर सकते हैं। उदाहरण के लिए, बिजली के उपकरण या घरेलू उपकरणों के अंदर लगने वाले पुर्जों के बारे में सोचें।

सही।

उन्हें गर्मी सहन करने में सक्षम होना चाहिए।

इसलिए गलत प्रकार का प्लास्टिक चुनना वैसा ही होगा जैसे केक बनाने की विधि में चीनी की जगह नमक का इस्तेमाल करना। नतीजा पूरी तरह से विनाशकारी होगा।

बिल्कुल सही। हो सकता है कि आपको ऐसा उत्पाद मिले जो आसानी से टूट जाए, कम तापमान पर पिघल जाए, या फिर ठीक से काम ही न करे।

वाह! तो सही प्लास्टिक का चुनाव करना सामग्री तैयार करने का पहला चरण है। मोल्डिंग के लिए प्लास्टिक को तैयार करने के लिए और क्या-क्या करना पड़ता है?

कुछ प्लास्टिक को मोल्डिंग मशीन में डालने से पहले थोड़ी अतिरिक्त देखभाल की आवश्यकता होती है। कुछ प्लास्टिक नमी सोखने वाले होते हैं।

क्या?

हाइग्रोस्कोपिक। इसका मतलब है कि ये हवा से नमी सोख लेते हैं। जैसे जूतों के डिब्बों में मिलने वाले सिलिका जेल के छोटे पैकेटों के बारे में सोचिए।

ओह, हाँ, हाँ।

ये नमी सोखने वाले छोटे स्पंज की तरह होते हैं। कुछ प्लास्टिक भी कुछ इसी तरह के होते हैं। और अगर मोल्डिंग से पहले उस नमी को हटाया नहीं जाता है, तो इससे कई तरह की समस्याएं हो सकती हैं।

किस तरह की समस्याएं?

बुलबुलों के बारे में सोचें। आप जानते हैं ना, प्लास्टिक के अंदर फंसे हुए वे छोटे-छोटे हवा के बुलबुले?

हाँ।

प्लास्टिक में नमी होने के कारण ऐसा हो सकता है।

सच में? वाह! मुझे तो पता ही नहीं था। तो फिर ये लोग नमी को कैसे दूर करते हैं?

दरअसल, उनके पास विशेष प्रकार के सुखाने वाले ओवन होते हैं जो प्लास्टिक के दानों को पिघलाने से पहले उनमें से नमी को सुखा देते हैं।

तो यह ओवन को पहले से गरम करने जैसा है, लेकिन प्लास्टिक के लिए।

बिल्कुल सही। मोल्डिंग शुरू करने से पहले आपको यह सुनिश्चित करना होगा कि प्लास्टिक एकदम सही हालत में हो। वरना परेशानी खड़ी हो जाएगी। तो हमने सही प्लास्टिक चुन लिया है, उसे ठीक से तैयार कर लिया है, सारी जाँच कर ली है। ठीक है। अब हम मुख्य प्रक्रिया, इंजेक्शन मोल्डिंग की असली प्रक्रिया के लिए तैयार हैं।

ठीक है। अब असली रोमांच शुरू होता है। मैं कल्पना कर रहा हूँ कि पिघला हुआ प्लास्टिक, अविश्वसनीय सटीकता के साथ, सांचे में बह रहा है।

आप समझ गए। यह तापमान, दबाव और समय का एक बेहद महत्वपूर्ण खेल है।

ठीक है, मुझे विस्तार से समझाओ। इंजेक्शन मोल्डिंग के दौरान वास्तव में क्या होता है?

तो आप इन छोटे-छोटे प्लास्टिक के दानों से शुरुआत करते हैं। इन्हें इंजेक्शन मोल्डिंग मशीन में डाला जाता है।

ठीक है।

फिर इन्हें तब तक गर्म किया जाता है जब तक ये पिघलकर तरल न बन जाएं। इसके बाद इस पिघले हुए प्लास्टिक को उच्च दबाव में सांचे में डाला जाता है।

और यही वो सांचा है जिसके बारे में हमने पहले बात की थी, है ना? वो जिसे सावधानीपूर्वक डिजाइन किया गया है।

अद्वितीय। अब यहाँ मामला थोड़ा तकनीकी हो जाता है। दरअसल, इंजेक्शन प्रक्रिया में कई अलग-अलग मापदंडों को सावधानीपूर्वक नियंत्रित करना शामिल है। यह एक नाजुक नृत्य की तरह है। सचमुच।

किस तरह के मापदंड?

दरअसल, इंजेक्शन का तापमान बिल्कुल सही होना चाहिए। अगर तापमान बहुत ज्यादा हो जाए तो प्लास्टिक खराब हो सकता है, यहां तक कि जल भी सकता है।

ओह, यह तो बुरा लग रहा है।

हाँ, यह बिल्कुल वैसा ही है जैसे खाना ज़्यादा पका देने से खराब हो जाता है। और अगर तापमान बहुत कम हो तो प्लास्टिक ठीक से पिघलेगा नहीं। नतीजा यह होगा कि उत्पाद कमज़ोर या अधूरा बनेगा।

न ज्यादा गर्मी, न ज्यादा ठंड।

बिल्कुल सही। फिर इंजेक्शन का दबाव और गति मायने रखती है। अगर दबाव बहुत ज़्यादा हो जाए, तो फ्लैश जैसी स्थिति हो सकती है। यह ठीक वैसे ही है जैसे टूथपेस्ट की ट्यूब को बहुत ज़ोर से दबाने पर वह किनारों से बाहर निकल आता है।

ठीक है, मैं इसे लाता हूँ।.

प्लास्टिक के साथ भी ऐसा हो सकता है। अतिरिक्त प्लास्टिक सांचे से बाहर निकल जाता है, जिससे भद्दी खामियां रह जाती हैं। ठीक है, लेकिन अगर दबाव बहुत कम हो तो सांचा पूरी तरह से नहीं भरेगा। और फिर आती है गति। बहुत तेज़ी से इंजेक्शन लगाने से सांचे या पुर्जे को नुकसान पहुंचने का खतरा रहता है।

समझ गया। तो फिर यह एक नाजुक संतुलन बनाने जैसा है।

बिल्कुल सही। और अभी काम खत्म भी नहीं हुआ है। आपको होल्डिंग टाइम को भी नियंत्रित करना होगा। यानी, पिघला हुआ प्लास्टिक सांचे में कितनी देर तक दबाव में रखा जाता है।

इसका क्या महत्व है?

आपको यह सुनिश्चित करना होगा कि प्लास्टिक सांचे के हर कोने में अच्छी तरह भर जाए। लेकिन अगर आप इसे बहुत देर तक ऐसे ही रखेंगे, तो हिस्सा टेढ़ा या विकृत हो सकता है। यह ठीक नहीं है। और फिर, ज़ाहिर है, ठंडा होने में भी समय लगता है।

ठंड का समय?

जी हाँ। प्लास्टिक डालने के बाद, उसे ठंडा होकर जमने में समय लगता है। अगर आप उसे बहुत जल्दी ठंडा कर देंगे, तो वह फट सकता है या टेढ़ा हो सकता है।

तो आप तापमान, दबाव, गति, धारण समय और शीतलन समय को नियंत्रित कर रहे हैं। यार, लगता है इसमें बहुत कुछ गलत हो सकता है।

यह सब संभालना वाकई मुश्किल है। लेकिन हमारे सूत्रों ने एक उपयोगी तालिका उपलब्ध कराई है जो इन सभी मापदंडों का सारांश प्रस्तुत करती है। इसमें उच्च सेटिंग संबंधी समस्याएं और निम्न सेटिंग संबंधी समस्याएं दोनों शामिल हैं। इसे देखना उपयोगी होगा।

मैं इस पर ज़रूर गौर करूंगा। यह वाकई आश्चर्यजनक है कि इन मापदंडों में मामूली बदलाव भी अंतिम उत्पाद पर कितना बड़ा प्रभाव डाल सकते हैं। यह सचमुच एक विज्ञान है।

जी हां, बिल्कुल। और उपकरणों को उत्तम स्थिति में रखना कितना महत्वपूर्ण है, इसे भी न भूलें। एक खराब हीटर या दोषपूर्ण शीतलन प्रणाली उन सभी सावधानीपूर्वक नियंत्रित मापदंडों को बिगाड़ सकती है।

ओह, बिलकुल। ये तो टूटे हुए ओवन में केक बनाने की कोशिश करने जैसा है। नतीजा अच्छा नहीं होगा। तो हमारे पास डिज़ाइन है, सामग्री है, और इंजेक्शन मोल्डिंग प्रक्रिया पूरी तरह से नियंत्रण में है।

अब क्या बचा है?

अंतिम चरण। यह सुनिश्चित करना कि सब कुछ मानकों के अनुरूप हो। ठीक है। गुणवत्ता निरीक्षण। हाँ।

समझ गया। यहीं से हम सही और गलत में फर्क करेंगे, ऐसा कह सकते हैं। लेकिन इस पर हम अपने गहन विश्लेषण के अगले भाग में चर्चा करेंगे।

ठीक है, हम अंतिम चरण में पहुँच गए हैं। गुणवत्ता निरीक्षण। यहीं असली परीक्षा होती है। यहीं हम यह सुनिश्चित करते हैं कि हमारी सारी मेहनत रंग लाए।

बिल्कुल। हमने डिज़ाइन सामग्री और इंजेक्शन मोल्डिंग प्रक्रिया के बारे में बात की है। लेकिन इन सबके बावजूद, गलती की गुंजाइश बनी रहती है। यहीं पर गुणवत्ता निरीक्षण की भूमिका आती है। यह उत्पाद के बाज़ार में जाने से पहले सुरक्षा की अंतिम कड़ी है।

तो हम यहाँ किस बारे में बात कर रहे हैं? क्या हम सिर्फ खरोंच और गड्ढे ढूंढ रहे हैं?

यह तो इसका एक हिस्सा है, लेकिन बात इससे कहीं ज़्यादा है। हमारे सूत्रों के अनुसार, निरीक्षण के तीन मुख्य प्रकार होते हैं: दिखावट, कार्यक्षमता और नमूनाकरण। और इनमें से प्रत्येक उच्च गुणवत्ता वाले उत्पाद को सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है।

ठीक है, चलिए इन्हें एक-एक करके समझते हैं, शुरुआत दिखावट से करते हैं। इसमें क्या शामिल है?

दिखावट का मतलब है यह सुनिश्चित करना कि उत्पाद देखने में अच्छा लगे। यानी, उसमें कोई खामी न हो। हम खरोंच, गड्ढे, धब्बे, यहां तक कि रंग में असमानता जैसी चीजों की बात कर रहे हैं।

बिल्कुल सही, क्योंकि भला कौन चाहेगा कि उसके एकदम नए फोन के कवर पर एक बड़ा सा खरोंच लगा हो?

बिल्कुल सही। और दिखावट की जाँच सिर्फ़ ऊपरी खामियों तक ही सीमित नहीं होती। निरीक्षक आयामों की भी जाँच करते हैं, यह सुनिश्चित करते हैं कि सब कुछ मूल डिज़ाइन विनिर्देशों से मेल खाता हो।

ओह, तो यहीं पर उन सहनशीलताओं का महत्व सामने आता है जिनके बारे में हमने पहले बात की थी।

बिल्कुल सही। उत्पाद के प्रकार के आधार पर, आकार में मामूली अंतर भी समस्या पैदा कर सकता है।

ऐसा कैसे?

ज़रा सोचिए। अगर कोई हिस्सा थोड़ा सा भी बड़ा या छोटा हो, तो हो सकता है कि वह दूसरे हिस्सों के साथ ठीक से फिट न हो पाए।

ठीक है। मैंने इस बारे में सोचा ही नहीं था। तो दिखावट निरीक्षण का मतलब है दृश्य पूर्णता और, आप जानते हैं, यह सुनिश्चित करना कि सब कुछ सही आकार का हो। प्रदर्शन निरीक्षण के बारे में क्या? वहाँ क्या होता है?

यहीं पर हम उत्पाद की पूरी क्षमता का परीक्षण करते हैं। हम इसकी कार्यक्षमता की जांच करते हैं।

ठीक है। कैसे?

खैर, यह तो उत्पाद पर निर्भर करता है।

हाँ।

किसी साधारण खिलौने के लिए, यह सिर्फ एक ड्रॉप टेस्ट हो सकता है, यह देखने के लिए कि वह प्रभाव को कितनी अच्छी तरह से झेलता है।

समझ में आता है।

लेकिन किसी अधिक जटिल चीज़ के लिए, जैसे कि कोई चिकित्सा उपकरण, परीक्षण कहीं अधिक कठोर हो सकता है। तन्यता परीक्षण, तापीय विश्लेषण।

तन्यता परीक्षण, तापीय विश्लेषण। ये सब बहुत गहन लगते हैं।

ऐसा हो सकता है, लेकिन असली बात यह सुनिश्चित करना है कि उत्पाद वास्तविक दुनिया में उपयोग के दौरान पड़ने वाले दबावों को झेल सके। हम नकली उपयोग परीक्षण भी कर सकते हैं।

सिमुलेटेड यूज़ टेस्टिंग, वो क्या होता है?

असल में, इसका मकसद यह दिखाना है कि उत्पाद का इस्तेमाल असल में कैसे किया जाएगा। हम इसे हर तरह से परखते हैं।

यह तो बहुत बढ़िया है। तो आप सिर्फ यह नहीं देख रहे कि यह देखने में अच्छा है या नहीं। आप यह सुनिश्चित कर रहे हैं कि यह वास्तव में अपना काम कर सकता है या नहीं।

बिल्कुल सही। और अगर कोई उत्पाद इनमें से किसी भी परीक्षण में विफल हो जाता है, तो यह इस बात का संकेत है कि कुछ सुधार करने की आवश्यकता है।

फिर से शुरुआत करनी होगी।

शायद। यह डिज़ाइन की समस्या हो सकती है, सामग्री की समस्या हो सकती है, या इंजेक्शन मोल्डिंग प्रक्रिया में ही कोई खराबी हो सकती है।

तो यह एक निरंतर प्रतिक्रिया चक्र की तरह है? हमेशा सुधार के लिए प्रयासरत रहना।

आपको समझ आ गया। अब, तीसरे प्रकार की निरीक्षण नमूनाकरण प्रक्रिया शायद थोड़ी कम रोमांचक लगे।

क्या यह प्रयोगशाला में चीजों को तोड़ने-फोड़ने से कम रोमांचक है?

हाँ, शायद, लेकिन फिर भी यह बहुत महत्वपूर्ण है।

अरे, मुझे सैंपलिंग के बारे में बताओ।

असल में, यह सब दक्षता के बारे में है। हर एक हिस्से का निरीक्षण करने के बजाय, जिसमें बहुत समय लगेगा, निरीक्षक एक प्रतिनिधि नमूना लेते हैं।

ठीक है, तो जैसे भागों का यादृच्छिक चयन।

बिल्कुल सही। और वे उत्पादन प्रक्रिया के दौरान नियमित अंतराल पर उन पुर्जों का निरीक्षण करते हैं। यह किसी भी संभावित समस्या को शुरुआती चरण में ही पकड़ने का एक तरीका है।

तो आप सिर्फ समस्याओं पर प्रतिक्रिया नहीं दे रहे हैं। आप उन्हें शुरू से ही रोकने की कोशिश कर रहे हैं।

बिल्कुल सही। यह गुणवत्ता नियंत्रण के लिए एक सक्रिय दृष्टिकोण है, और यह सुनिश्चित करने का एक महत्वपूर्ण हिस्सा है कि केवल सर्वोत्तम उत्पाद ही बाजार में पहुंचें।

यह वाकई रोचक रहा। मुझे कभी एहसास नहीं हुआ कि हम सभी द्वारा इस्तेमाल की जाने वाली रोजमर्रा की प्लास्टिक की वस्तुओं को बनाने में कितना विचार और प्रयास लगता है।

यह निस्संदेह बहुत से लोगों की प्रतिभा और कड़ी मेहनत का प्रमाण है।

तो इन सब बातों से हमें सबसे महत्वपूर्ण निष्कर्ष क्या मिलता है?

गुणवत्ता कोई संयोग नहीं है। यह सावधानीपूर्वक योजनाबद्ध और क्रियान्वित प्रक्रिया का परिणाम है। प्रारंभिक डिज़ाइन से लेकर अंतिम निरीक्षण तक, हर चरण में बारीकी पर ध्यान दिया जाता है, निरंतर सुधार किया जाता है और उत्कृष्टता के प्रति प्रतिबद्धता रखी जाती है।

बहुत खूब कहा। और मुझे लगता है कि हम दोनों ने ही उन दिखने में साधारण प्लास्टिक उत्पादों के प्रति एक नई सराहना विकसित कर ली है जिनसे हम हर दिन रूबरू होते हैं।

मैं भी यही सोचता हूं। इन्हें हल्के में लेना आसान है, लेकिन इन्हें बनाने में बहुत सारा विज्ञान और इंजीनियरिंग शामिल होती है।

बिल्कुल। और इसी के साथ, मुझे लगता है कि हमने इंजेक्शन मोल्डिंग गुणवत्ता नियंत्रण पर अपनी गहन चर्चा पूरी कर ली है।

हमारे साथ जुड़ने के लिए धन्यवाद।

और अगली बार तक, मोल्डिंग का आनंद लें। और हमेशा की तरह, डीप डाइविंग का आनंद लें!