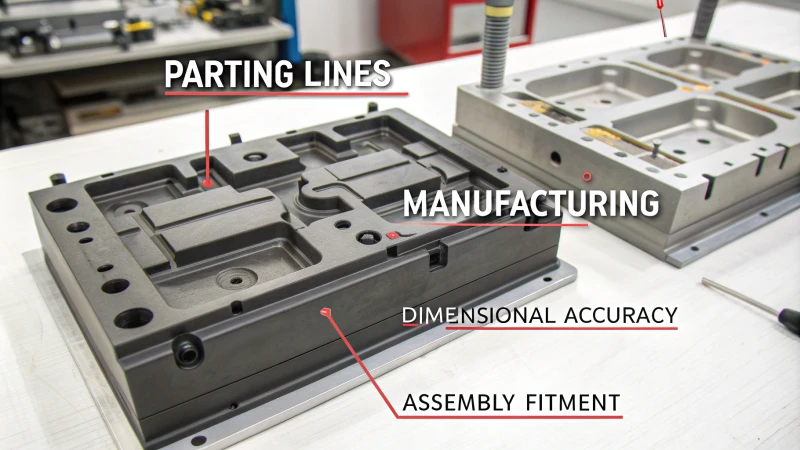

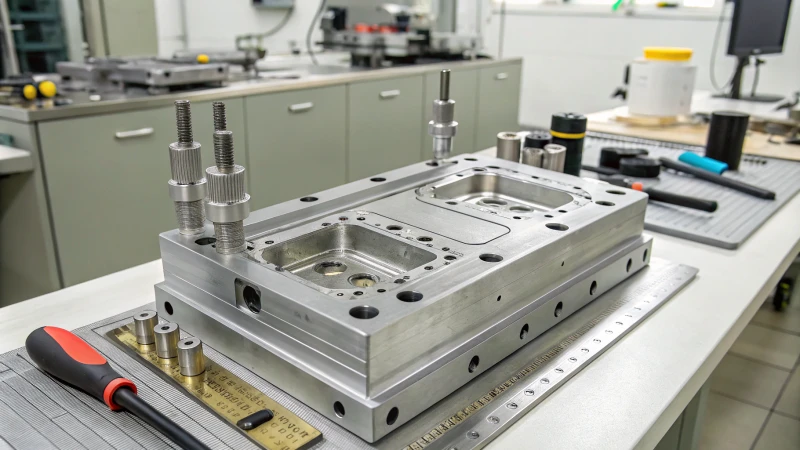

छोटी-छोटी बातों का भी अक्सर बहुत महत्व होता है। इंजेक्शन मोल्डिंग में, पार्टिंग लाइन उत्पाद की सटीकता को बहुत प्रभावित करती है। यह देखने में छोटी लगती है, लेकिन इसका बहुत महत्व होता है।.

पार्टिंग लाइन इंजेक्शन मोल्डिंग द्वारा निर्मित उत्पादों के आकार की सटीकता, आकृति की गुणवत्ता और फिटिंग को प्रभावित करती है। पार्टिंग लाइन को ठीक से न संभालने पर अतिरिक्त सामग्री, असमान सतहें या गलत संरेखण जैसी समस्याएं उत्पन्न होती हैं। इससे उत्पाद की गुणवत्ता और कार्यक्षमता दोनों को नुकसान पहुंचता है।.

मोल्ड डिज़ाइन के क्षेत्र में अपने अनुभव को याद करते हुए मैंने पाया है कि पार्टिंग लाइन जैसी छोटी-छोटी बारीकियां भी उत्पाद की सफलता पर कितना गहरा असर डालती हैं। ये उत्पाद को बना भी सकती हैं और बिगाड़ भी सकती हैं। आयामों को स्थिर रखने या सतहों को समतल बनाए रखने में आने वाली चुनौतियां मुझे इस काम में मौजूद नाजुक संतुलन की याद दिलाती हैं। पार्टिंग लाइन वास्तव में उत्पादों की गुणवत्ता को प्रभावित करती हैं।.

आकार में विचलन के कारण ढाले गए भागों में फ्लैश उत्पन्न हो सकता है।.सत्य

खराब फिटिंग के कारण विभाजन रेखा पर प्लास्टिक के अतिप्रवाह होने पर फ्लैश की घटना घटित होती है।.

पार्टिंग लाइन का गलत स्थान निर्धारण असेंबली स्थिति की सटीकता को प्रभावित करता है।.सत्य

गलत विभाजन रेखाओं के कारण असेंबल किए गए घटकों में गलत संरेखण हो सकता है।.

इंजेक्शन मोल्डिंग में आयामी सटीकता क्या है?

क्या आपने कभी सोचा है कि उन बिल्कुल सही आकार के प्लास्टिक के टुकड़ों को कैसे बनाया जाता है?

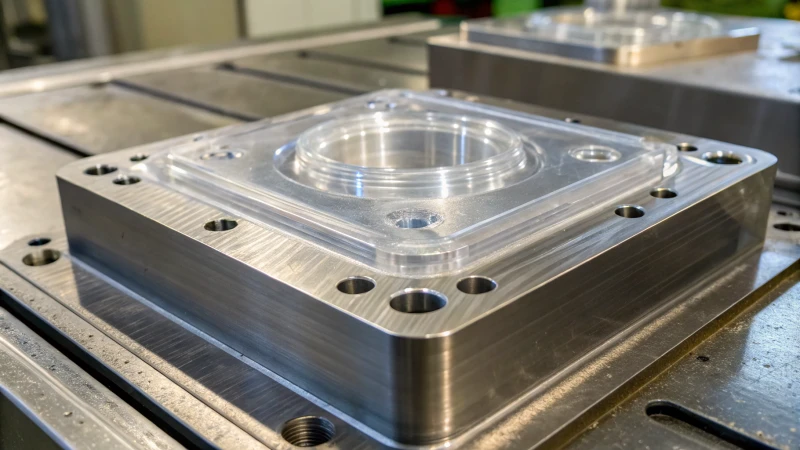

इंजेक्शन मोल्डिंग में आयामी सटीकता का अर्थ है कि उत्पादित प्रत्येक भाग योजनाबद्ध डिज़ाइन से लगभग मेल खाता हो। यह परिशुद्धता भागों के सही ढंग से कार्य करने और बेहतर प्रदर्शन के लिए अत्यंत महत्वपूर्ण है। कई कारक इस सटीकता को प्रभावित करते हैं, जैसे मोल्ड की गुणवत्ता, मोल्ड के दोनों हिस्सों के मिलने की सटीक स्थिति और बेहतर प्रक्रिया नियंत्रण।.

आयामी सटीकता को समझना

मुझे याद है जब मैंने एक ऐसे प्रोजेक्ट पर काम शुरू किया था जिसमें सटीक माप की आवश्यकता थी। यह एक इलेक्ट्रॉनिक उपकरण के अंदर एक छोटे से हिस्से के लिए था। इस हिस्से को बाकी हिस्सों के साथ बिल्कुल फिट होना था। तब मुझे एहसास हुआ कि अंतिम उत्पाद का डिज़ाइन किए गए आकार से पूरी तरह मेल खाना कितना महत्वपूर्ण है। इसमें माप की गलतियाँ, स्थिरता और सटीक स्थान निर्धारण जैसी चीजें शामिल हैं।.

आयामी सटीकता को प्रभावित करने वाले कारक

-

आकार में विचलन : अपनी पसंदीदा शर्ट की सिलाई की कल्पना कीजिए। अगर सिलाई ठीक से न की गई हो, तो पूरी शर्ट का लुक खराब हो जाता है। यही बात गलत तरीके से बनाई गई पार्टिंग लाइन पर भी लागू होती है; अतिरिक्त कपड़ा बाहर निकल आता है और उसे काटने से पार्ट ज़रूरत से छोटा रह सकता है। मेरे साथ एक बार गियर के मामले में ऐसा ही हुआ था। दांतों की मोटाई में थोड़ी सी कमी से ही उनका काम बिगड़ गया था।

-

आकार में स्थिरता : समय के साथ सांचे घिस जाते हैं, जिससे उत्पादन के दौरान उत्पाद का आकार बदल जाता है। यह ठीक वैसे ही है जैसे पसंदीदा जूते बार-बार इस्तेमाल करने से अपना आकार खो देते हैं। अगर सांचा हर बार ठीक से बंद नहीं होता है, तो आकार में अंतर आ सकता है। मैंने यह तब जाना जब मैं एक ही बैच में अलग-अलग आकार के पुर्जे बना रहा था।

| कारक | आयामी सटीकता पर प्रभाव |

|---|---|

| पार्टिंग लाइन गुणवत्ता | यह आयामी विचलन और स्थिरता को प्रभावित करता है। |

| मोल्ड फिट | फ्लैश निर्माण और आकार में कमी का कारण बनता है |

| साँचे का पहनना | बार-बार चक्र दोहराने से आकार में परिवर्तन होता है |

आकार और स्थिति सटीकता

-

आकार की अखंडता : जटिल आकृतियाँ बनाने के लिए कौशल की आवश्यकता होती है। लेकिन अगर सांचे की रेखा ठीक न हो, तो गड़बड़ हो सकती है। मैंने देखा है कि पतले हिस्से दबाव में मुड़ जाते हैं, जिससे वे डिज़ाइन की आवश्यकताओं को पूरा नहीं कर पाते।

-

सही स्थिति : पुर्जों को जोड़ने के लिए यह बेहद ज़रूरी है। इसमें कोई भी गलती असेंबली को बिगाड़ सकती है। यह ठीक वैसे ही है जैसे कार के इंटीरियर में असमान गैप जैसी समस्या का सामना करना, जो मैंने कार प्रोजेक्ट्स में कई बार अनुभव की है।

आयामी सटीकता में सुधार

हमें उन्नत सीएडी सॉफ्टवेयर 1 । मोल्ड की नियमित देखभाल एक ऐसा सबक है जो मैंने सीखा है - यह उत्पादन की गुणवत्ता को स्थिर रखने की कुंजी है।

इन पहलुओं को समझकर हम अपनी उत्पादन विधियों को बेहतर बनाते हैं, बेहतर उत्पाद बनाते हैं और ग्राहकों को खुश करते हैं।.

विभाजन रेखा की गुणवत्ता आयामी सटीकता को प्रभावित करती है।.सत्य

खराब पार्टिंग लाइन की गुणवत्ता के कारण फ्लैश का निर्माण हो सकता है, जिससे आयामों में बदलाव आ सकता है।.

मोल्ड के घिसने से उत्पाद के आकार पर कोई प्रभाव नहीं पड़ता।.असत्य

मोल्ड में घिसावट के कारण बार-बार चक्र दोहराने पर आकार में परिवर्तन हो सकता है, जिससे सटीकता प्रभावित होती है।.

विभाजन रेखाएं आकृति की अखंडता को कैसे प्रभावित करती हैं?

क्या आपने कभी सोचा है कि एक छोटी सी रेखा, जैसे कि विभाजक रेखा, पूरे डिजाइन को कैसे प्रभावित करती है?

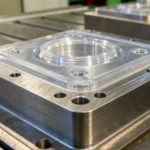

विभाजन रेखाएं आकार की मजबूती को प्रभावित करती हैं। वे आयामों की सटीकता पर भी असर डालती हैं। सतह की चिकनाई भी बदल जाती है। संयोजन की सटीकता भी प्रभावित होती है। खराब डिजाइन या घिसाव से गलतियां हो सकती हैं। उत्पाद ठीक से काम नहीं कर सकते हैं। फिटिंग में समस्या आ सकती है।.

आयामी सटीकता में विभाजक रेखाओं की भूमिका

एक बार, मैं देर रात तक काम कर रहा था, यह समझने की कोशिश में कि हमारे प्लास्टिक के गियर ठीक से क्यों नहीं जुड़ रहे थे। पार्टिंग लाइनों के कारण थी। अगर मोल्ड पूरी तरह से सील नहीं होता है, तो उत्पाद निकालते समय छोटे-छोटे अवांछित टुकड़े दिखाई देते हैं। मुझे तब बहुत बड़ा अहसास हुआ जब मैंने देखा कि इससे गियर के दांतों की मोटाई काफी कम हो सकती है और उनकी सटीकता पर । महत्वपूर्ण तथ्य: यह गियर के प्रदर्शन को प्रभावित करता है।

आयामी स्थिरता में भी चुनौतियाँ सामने आईं। एक परियोजना में, समय के साथ मोल्ड की विभाजन रेखा घिस गई। प्रत्येक इंजेक्शन चक्र के कारण आकार में सूक्ष्म परिवर्तन हुए, जिससे हमारे सटीक पुर्जों के लिए बड़ी समस्याएँ उत्पन्न हुईं। आकार को एकसमान बनाए रखने के लिए मोल्ड की अखंडता अत्यंत आवश्यक है। जी हाँ, यह इतना महत्वपूर्ण है।

| चुनौती | प्रभाव |

|---|---|

| आयामी विचलन | दांत की मोटाई कम हो गई |

| आयामी स्थिरता | चक्रों के दौरान आकार में उतार-चढ़ाव |

आकार की सटीकता पर प्रभाव

विभाजन रेखाएं आकार की सटीकता को चुपचाप बिगाड़ सकती हैं। कई बार परियोजनाएं इसलिए विफल हो जाती हैं क्योंकि सांचे ठीक से बंद नहीं होते, जिसके परिणामस्वरूप सतहें असमान हो जाती हैं। ऑप्टिकल लेंस ब्रैकेट जैसे उत्पादों के लिए यह एक बुरा सपना है, जहां उच्च परिशुद्धता वास्तव में महत्वपूर्ण है और समग्र प्रदर्शन को । वास्तव में, यह बेहद जरूरी है।

जटिल आकृतियाँ अतिरिक्त चुनौतियाँ पेश करती हैं। एक बार, मैंने मोल्डिंग दबाव का ध्यान रखे बिना पतली दीवार वाले क्षेत्र पर एक विभाजन रेखा खींच दी। दीवारें विकृत हो गईं और हमें फिर से शुरू करना पड़ा। मैंने सीखा कि सावधानीपूर्वक प्लेसमेंट अत्यंत आवश्यक है।.

असेंबली स्थिति सटीकता संबंधी चिंताएँ

कंपोजिट उत्पादों की असेंबली में सटीकता पार्टिंग लाइनों पर भी निर्भर करती है। एक ऑटोमोटिव इंटीरियर प्रोजेक्ट के दौरान, अनियमित पार्टिंग लाइन के कारण असमान अंतराल और खराब असेंबली गुणवत्ता उत्पन्न हुई। इससे यह बात स्पष्ट हुई कि सही फिटमेंट और कार्यक्षमता के लिए सटीकता कितनी महत्वपूर्ण है। डिजाइनरों को उत्पादन चक्रों के दौरान आकार की अखंडता बनाए रखने के लिए इन कारकों पर निश्चित रूप से विचार करना होगा। यह एक नाजुक संतुलन है, फिर भी उच्चतम मानकों को पूरा करने के लिए अत्यंत आवश्यक है ।

विभाजन रेखाओं के कारण आकार में विचलन होता है।.सत्य

विभाजन रेखाओं पर सांचे ठीक से फिट न होने से आकार में विचलन हो सकता है।.

विभाजन रेखाओं से सतह की समतलता अप्रभावित रहती है।.असत्य

विभाजन रेखाओं पर सांचे का ठीक से बंद न होना सतह की समतलता को प्रभावित कर सकता है।.

असेंबली के लिए स्थिति की सटीकता इतनी महत्वपूर्ण क्यों है?

क्या आप किसी ऐसी पहेली को सुलझाने में संघर्ष कर रहे हैं जिसके टुकड़े आपस में फिट नहीं हो रहे हैं? सटीक स्थिति निर्धारण के बिना किसी चीज को जोड़ना भी कुछ ऐसा ही लगता है।.

असेंबली में सटीक स्थान निर्धारण अत्यंत महत्वपूर्ण है। इससे पुर्जे पूरी तरह से फिट होते हैं, त्रुटियां कम होती हैं और कार्यक्षमता बढ़ती है। परिशुद्धता मायने रखती है। इससे आकार और माप संबंधी गलतियां रुकती हैं। परिणामस्वरूप उच्च गुणवत्ता वाली असेंबली तैयार होती हैं।.

असेंबली में स्थिति सटीकता की भूमिका

मोल्ड के साथ काम करने के वर्षों के अनुभव ने मुझे सिखाया है कि छोटी-छोटी गड़बड़ियाँ भी बाद में बड़ी समस्याएँ पैदा कर देती हैं। एक बार, एक मिलीमीटर से भी कम की छोटी सी गलती के कारण पुर्जे ठीक से फिट नहीं हुए, जिसके परिणामस्वरूप पूरा बैच फेंकना पड़ा। सटीक स्थिति निर्माण की नींव रखती है। समस्याओं से बचने के लिए प्रत्येक पुर्जा सांचे में पूरी तरह से फिट होना चाहिए।.

उदाहरण के लिए, आयामी सटीकता 5 अत्यंत महत्वपूर्ण है। पुर्जों के गलत संरेखण से बने उपकरणों में घिसाव बढ़ सकता है या वे पूरी तरह से खराब भी हो सकते हैं।

आयामी स्थिरता पर प्रभाव

एक प्रोजेक्ट में सटीक प्लास्टिक गियर का उपयोग किया जा रहा था। अतिरिक्त सामग्री हटाने के बाद कुछ गियर थोड़े छोटे हो गए। इस छोटे से बदलाव के कारण गियर सुचारू रूप से काम नहीं कर पा रहे थे। इस असंतुलन के कारण गियर में अधिक घिसावट हो रही थी।.

| पहलू | अशुद्धि का प्रभाव |

|---|---|

| आयामी विचलन | अनियमित आकार का कारण बनता है |

| सतह की समतलता | इसके परिणामस्वरूप सतहें असमान हो जाती हैं। |

| आकार अखंडता | इससे अपूर्ण प्रपत्र बनते हैं |

उत्पाद की गुणवत्ता को लंबे समय तक उच्च बनाए रखने के लिए आयामी स्थिरता वास्तव में महत्वपूर्ण है। यह सच है।.

आकार की अखंडता की गारंटी

मुझे याद है जब हम ऑप्टिकल लेंस के लिए प्लास्टिक के ब्रैकेट बनाते थे। सही ढंग से काम करने के लिए सतह का बिल्कुल सपाट होना ज़रूरी था। ज़रा सी भी गलती लेंस के प्रदर्शन को बिगाड़ सकती थी। इससे मुझे यह समझ आया कि सटीक आकार कितना महत्वपूर्ण है।.

असेंबली में, आकार की अखंडता को । गलत स्थिति से आकार की अखंडता आसानी से क्षतिग्रस्त हो जाती है और अंतराल या गलत संरेखण हो जाते हैं।

असेंबली पोजीशन की सटीकता का महत्व

कार उद्योग में, छोटे-मोटे पुर्जों की थोड़ी सी भी गड़बड़ी कार की दिखावट और कार्यक्षमता दोनों को खराब कर देती है। मैंने एक कार इंटीरियर प्रोजेक्ट पर काम किया, जहाँ असमान गैप देखने में भद्दे लगते थे, शोर पैदा करते थे और संरचना को कमजोर कर देते थे।.

पुर्जों का सही संरेखण असेंबली की दीर्घायु और कार्यक्षमता को बढ़ाता है। सटीक स्थिति निर्धारण पर ध्यान केंद्रित करके, निर्माता उच्च गुणवत्ता वाले उत्पाद प्राप्त कर सकते हैं, अपव्यय को कम कर सकते हैं और समग्र दक्षता में सुधार कर सकते हैं।.

विनिर्माण प्रक्रियाओं में सटीक स्थिति निर्धारण को प्राथमिकता देने के लिए प्रोत्साहन मिलता है 7। विनिर्माण में परिशुद्धता महत्वपूर्ण है; यह समय बचाती है, विश्वसनीयता बढ़ाती है और सुनिश्चित करती है कि अंतिम उत्पाद सभी वादों को पूरा करते हैं।

सटीक स्थिति से असेंबली में होने वाली विफलताओं को रोका जा सकता है।.सत्य

सटीक स्थिति निर्धारण यह सुनिश्चित करता है कि घटक सही ढंग से फिट हों, जिससे घिसाव या खराबी को रोका जा सके।.

आयामी विचलन का संयोजनों पर कोई प्रभाव नहीं पड़ता है।.असत्य

विचलन के कारण आकार अनियमित हो जाते हैं, जिससे असेंबली के प्रदर्शन पर असर पड़ता है।.

इंजेक्शन मोल्डिंग में पार्टिंग लाइन्स में महारत कैसे हासिल करें?

क्या आप कभी अपने प्लास्टिक डिज़ाइनों में दिखने वाली उन झंझटों भरी रेखाओं से परेशान हुए हैं? आप अकेले नहीं हैं! समस्याएं अक्सर सटीकता और पूर्णता के नए अवसर लेकर आती हैं।.

पार्टिंग लाइनों में महारत हासिल करने के लिए, मोल्ड अलाइनमेंट, सावधानीपूर्वक रखरखाव और रणनीतिक लाइन प्लेसमेंट पर ध्यान केंद्रित करें। ये कदम दृश्य दोषों से बचने में मदद करते हैं। इससे उत्पाद संभवतः अपने आयामी और आकार संबंधी सटीकता लक्ष्यों को प्राप्त कर सकेंगे।.

मोल्ड संरेखण को अपनाना

मुझे मोल्ड डिजाइन के शुरुआती दिन याद हैं। तब मुझे एहसास हुआ कि मोल्ड अलाइनमेंट कितना महत्वपूर्ण है। यह एक परफेक्ट सैंडविच बनाने जैसा है। अगर ब्रेड के स्लाइस आपस में न मिलें, तो सब गड़बड़ हो जाता है। सटीक अलाइनमेंट का मतलब है कि मोल्ड के दोनों हिस्से अच्छी तरह से फिट हों, जिससे डाइमेंशनल डेविएशन । अलाइनमेंट से मटेरियल लीक होता है और अतिरिक्त टुकड़े निकल आते हैं, जिससे एक रोमांचक प्रोजेक्ट मरम्मत के काम में बदल जाता है। सब कुछ सुचारू रूप से चलता रहे, इसके लिए नियमित जांच मेरी पसंदीदा रणनीति है।

जीवनरक्षक: नियमित रखरखाव

एक बार मैंने एक प्रोजेक्ट पर मोल्ड्स की देखभाल को नज़रअंदाज़ कर दिया, यह सोचकर कि मोल्ड्स ज़्यादा समय तक चलेंगे—बहुत बड़ी गलती! इस अनुभव ने मुझे सिखाया कि घिसे-पिटे या क्षतिग्रस्त मोल्ड्स से पार्टिंग लाइन की गुणवत्ता खराब हो जाती है। अब मैं एक सख्त रखरखाव योजना अपनाता हूँ जिससे मेरे मोल्ड्स हमेशा अच्छी स्थिति में रहते हैं और खराबी शुरू होने से पहले ही उसे रोक देते हैं। मैं समस्याओं के शुरुआती संकेतों को पकड़ने के लिए स्मार्ट मॉनिटरिंग सिस्टम का उपयोग करता हूँ; ये सिस्टम मेरे लिए सुरक्षा कवच का काम करते हैं।.

सही लाइन प्लेसमेंट तैयार करना

विभाजन रेखाओं के सही स्थान निर्धारण ने मेरे दृष्टिकोण को बदल दिया। मैं उन्हें महत्वपूर्ण सतहों या पतले क्षेत्रों पर लगाने से बचता हूँ जहाँ वे आकार की अखंडता को । जटिल डिज़ाइनों में, इन रेखाओं के लिए सर्वोत्तम स्थान खोजने के लिए मोल्ड निर्माताओं के साथ काम करना महत्वपूर्ण है। इस तरह मिलकर काम करने से दृश्य संबंधी समस्याएं कम होती हैं और उत्पाद के प्रदर्शन में वास्तव में लाभ होता है।

सतही दोषों को दूर रखना

पार्टिंग लाइनों को सही ढंग से प्रबंधित न करने पर सतह की समतलता प्रभावित हो सकती है। मैंने पाया है कि मोल्ड क्लोजिंग प्रेशर को बढ़ाकर और सतह उपचारों का उपयोग करके उत्पाद की चिकनी फिनिश को बनाए रखा जा सकता है। डिज़ाइन के दौरान, मैं हमेशा इस बात पर विचार करता हूँ कि पार्टिंग लाइनों की स्थिति सतह की गुणवत्ता को कैसे प्रभावित करती है।.

| पहलू | सोच-विचार |

|---|---|

| आयामी सटीकता | मोल्ड की फिटिंग को ठीक से सुनिश्चित करके फ्लैश को रोकें। |

| आकार अखंडता | पतली या जटिल सतहों पर रेखाएँ खींचने से बचें |

| स्थिति सटीकता | सटीक संयोजन की आवश्यकता वाले घटकों के लिए महत्वपूर्ण |

मोल्ड डिजाइनरों के साथ मिलकर काम करना

मोल्ड डिज़ाइनरों के साथ संवाद करना किसी पसंदीदा रेसिपी को साझा करने जैसा है—अच्छे परिणामों के लिए यह बेहद ज़रूरी है। मैं यह सुनिश्चित करता हूँ कि हम असेंबली पोजीशन की सटीकता और किसी भी विशिष्ट ज़रूरतों पर शुरुआत में ही चर्चा कर लें। इस सहयोग से अक्सर ऐसे रचनात्मक विचार सामने आते हैं जो उत्पाद की गुणवत्ता में वाकई सुधार लाते हैं।

उन्नत प्रौद्योगिकियों का लाभ उठाना

3डी स्कैनिंग और सीएडी सॉफ्टवेयर जैसे तकनीकी उपकरणों ने उत्पादन शुरू होने से पहले सटीक सिमुलेशन और समायोजन प्रदान करके पार्टिंग लाइनों के प्रबंधन के मेरे तरीकों में सुधार किया है, जिससे परीक्षण और त्रुटि के चरण काफी कम हो गए हैं।.

अपने काम में इन प्रक्रियाओं का उपयोग करने से इंजेक्शन मोल्डिंग परियोजनाओं में उच्च मानकों को बनाए रखने में मदद मिलती है, जिससे आपके तैयार उत्पादों में दृश्य आकर्षण और उत्कृष्ट कार्यक्षमता दोनों प्राप्त होती हैं।.

मोल्ड अलाइनमेंट फ्लैश और आकार में बदलाव को रोकता है।.सत्य

सांचे का सही संरेखण यह सुनिश्चित करता है कि फिटिंग सटीक हो और सामग्री का रिसाव न हो।.

बालों की विभाजन रेखा के स्थान को नजरअंदाज करने से आकार की अखंडता प्रभावित होती है।.सत्य

विभाजन रेखाओं को रणनीतिक रूप से सही जगह पर रखने से महत्वपूर्ण सतहों पर दोषों से बचा जा सकता है।.

निष्कर्ष

इंजेक्शन मोल्डिंग में विभाजन रेखा आयामी सटीकता, आकार अखंडता और संयोजन परिशुद्धता को महत्वपूर्ण रूप से प्रभावित करती है, और यदि इसे ठीक से प्रबंधित नहीं किया जाता है तो यह उत्पाद की गुणवत्ता और कार्यक्षमता को प्रभावित करती है।.

-

सीएडी टूल्स के बारे में जानने से सटीक मोल्ड बनाने में मदद मिलती है, जिससे उत्पाद की गुणवत्ता में सुधार होता है।. ↩

-

गियर की कार्यक्षमता और मेसिंग परिशुद्धता पर विभाजन रेखाओं के प्रभाव के बारे में जानें।. ↩

-

जानिए कि सतह की समतलता ऑप्टिकल घटकों के प्रदर्शन को कैसे प्रभावित करती है।. ↩

-

सही ऑटोमोटिव इंटीरियर फिटमेंट सुनिश्चित करने में पार्टिंग लाइन की सटीकता की भूमिका को समझें।. ↩

-

यह लिंक इस बात की जानकारी प्रदान करता है कि प्रभावी विनिर्माण प्रक्रियाओं के लिए सटीक माप बनाए रखना क्यों महत्वपूर्ण है।. ↩

-

असेंबली के दौरान घटकों के इच्छित आकार को बनाए रखने के लिए अपनाई जाने वाली रणनीतियों के बारे में अधिक जानें।. ↩

-

प्रक्रियाओं को अनुकूलित करके विनिर्माण दक्षता और उत्पाद की गुणवत्ता बढ़ाने के तरीकों का पता लगाएं।. ↩

-

मोल्ड अलाइनमेंट को बनाए रखने और आयामी विचलन को कम करने की तकनीकों का पता लगाएं, जिससे सटीक उत्पाद आकार सुनिश्चित हो सके।. ↩

-

जटिल मोल्डेड पार्ट्स में, आकार की अखंडता पर विभाजन रेखा के स्थान के प्रभाव के बारे में जानें।. ↩

-

जानिए उच्च गुणवत्ता वाले प्लास्टिक घटकों और उनके संयोजनों के लिए असेंबली स्थिति की सटीकता क्यों महत्वपूर्ण है।. ↩