ढहने वाली समस्याएँ एक दुर्गम पहाड़ की तरह महसूस हो सकती हैं, लेकिन मैं आपको विश्वास दिलाता हूँ, इस पर काबू पाने का एक रास्ता है!

जटिल इंजेक्शन मोल्डिंग में डिमोल्डिंग मुद्दों को हल करने के लिए, निर्माताओं को मोल्ड डिजाइन को अनुकूलित करना चाहिए, इंजेक्शन प्रक्रियाओं को समायोजित करना चाहिए, मोल्ड की सतह की गुणवत्ता में सुधार करना चाहिए और उपयुक्त डिमोल्डिंग तंत्र का उपयोग करना चाहिए।

हालाँकि यह संक्षिप्त अवलोकन एक प्रारंभिक बिंदु प्रदान करता है, नीचे चर्चा की गई विस्तृत अंतर्दृष्टि और विशेषज्ञ रणनीतियाँ इन चुनौतियों पर प्रभावी ढंग से काबू पाने के लिए एक व्यापक दृष्टिकोण प्रदान करती हैं।

मोल्ड डिज़ाइन को अनुकूलित करने से जटिल संरचनाओं में डिमोल्डिंग आसान हो जाती है।सत्य

प्रभावी मोल्ड डिज़ाइन घर्षण को कम करता है और डिमोल्डिंग के दौरान उत्पाद को होने वाले नुकसान से बचाता है।

- 1. मोल्ड डिज़ाइन जटिल संरचनाओं में डिमोल्डिंग को कैसे प्रभावित करता है?

- 2. डिमोल्डिंग की सफलता में इंजेक्शन मोल्डिंग प्रक्रिया क्या भूमिका निभाती है?

- 3. समस्या-मुक्त डिमोल्डिंग के लिए मोल्ड की सतह की गुणवत्ता क्यों महत्वपूर्ण है?

- 4. कॉम्प्लेक्स मोल्डेड उत्पादों के लिए कौन से डिमोल्डिंग तंत्र सर्वोत्तम हैं?

- 5. निष्कर्ष

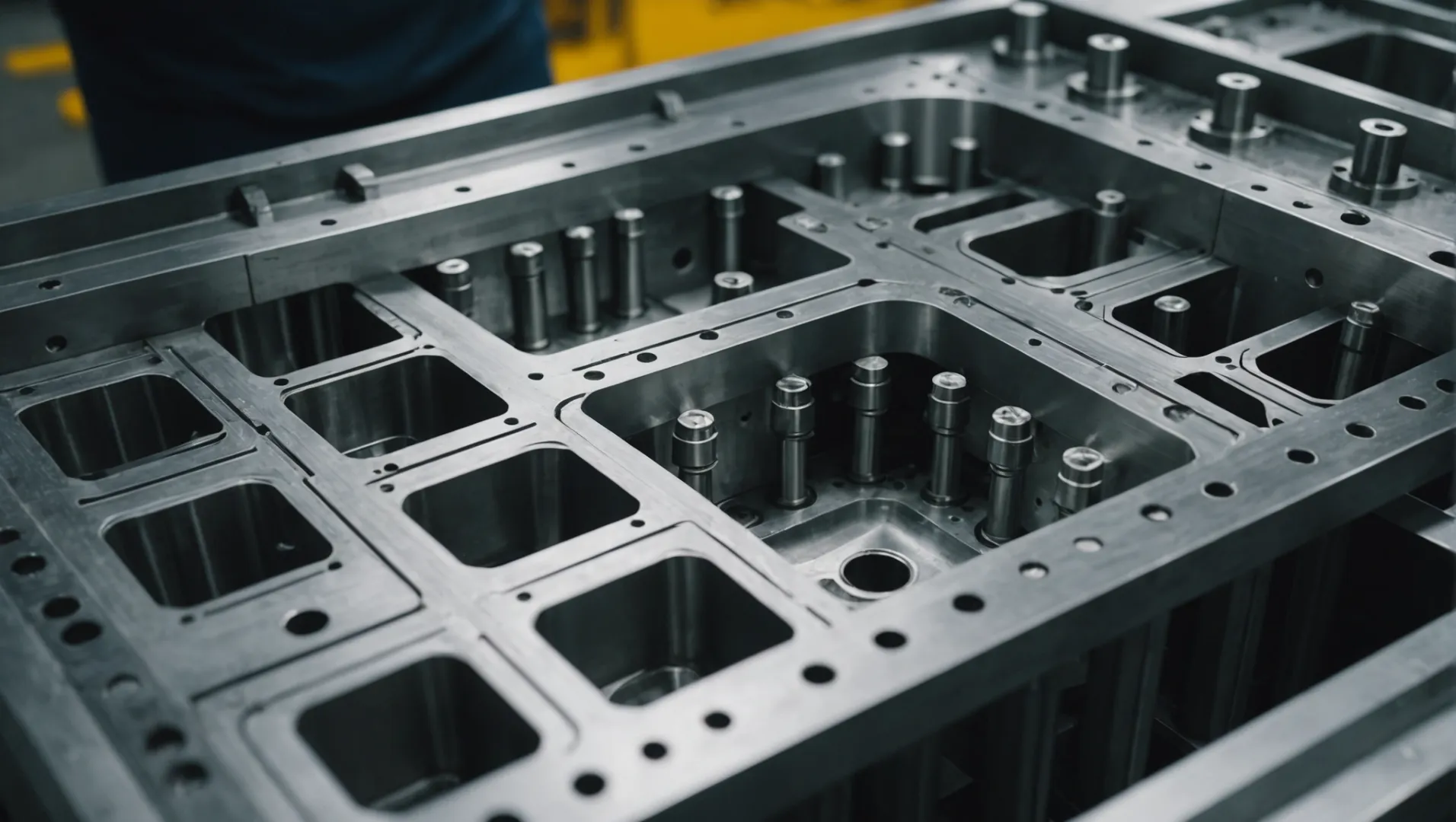

मोल्ड डिज़ाइन जटिल संरचनाओं में डिमोल्डिंग को कैसे प्रभावित करता है?

मोल्ड डिज़ाइन जटिल संरचनाओं में डिमोल्डिंग की आसानी को जटिल रूप से प्रभावित करता है, जिससे उत्पाद की अखंडता और उत्पादन दक्षता प्रभावित होती है। आइए बारीकियों पर गौर करें।

जटिल संरचनाओं में प्रभावी मोल्ड डिज़ाइन ढलानों को अनुकूलित करके, कठिन संरचनाओं से बचने और सामग्री संकोचन को ध्यान में रखते हुए आसान डिमोल्डिंग सुनिश्चित करता है।

मोल्ड डिज़ाइन चुनौतियों को समझना

किसी सांचे का डिज़ाइन सीधे तौर पर प्रभावित करता है कि डिमोल्डिंग चरण के दौरान कोई उत्पाद कैसे रिलीज़ होगा। जटिल संरचनाओं में, यह और भी महत्वपूर्ण हो जाता है। कुछ डिज़ाइन उत्पाद पर बहुत कसकर फिट होते हैं, जिससे घर्षण बढ़ जाता है और डीमोल्डिंग मुश्किल हो जाती है।

- गहरी गुहिकाएँ और अंडरकट्स : ये विशेषताएँ उत्पाद को साँचे के भीतर फँसा सकती हैं, जिससे निकलने के लिए महत्वपूर्ण बल की आवश्यकता होती है, जो साँचे और उत्पाद दोनों को नुकसान पहुँचा सकता है।

- सामग्री सिकुड़न : जैसे ही उत्पाद ठंडा होता है, यह सिकुड़ जाता है, अक्सर मोल्ड कोर के चारों ओर कसकर लपेट जाता है।

बेहतर डिमोल्डिंग के लिए मोल्ड डिज़ाइन को अनुकूलित करना

इन मुद्दों के समाधान के लिए, कई रणनीतियाँ लागू की जा सकती हैं:

-

डिमोल्डिंग ढलान अनुकूलन

- डिमोल्डिंग ढलान को बढ़ाने से आमतौर पर डिमोल्डिंग में आसानी होती है। जटिल डिज़ाइनों के लिए, ढलान को उत्पाद की विशिष्ट जटिलताओं के अनुरूप बनाया जाना चाहिए।

-

कठिन संरचनाओं से बचाव

- डिज़ाइन करते समय, जहां संभव हो, गहरी गुहाओं और अंडरकट्स से बचें। यदि अपरिहार्य हो, तो आसान रिलीज की सुविधा के लिए स्लाइडर या झुके हुए शीर्ष जैसे तंत्र लागू करें।

-

सिकुड़न के लिए लेखांकन

- डिज़ाइन चरण के दौरान, सामग्रियों की सिकुड़न दर पर विचार करें। ठंडा होने के बाद उत्पाद को बहुत मजबूती से चिपकने से रोकने के लिए उपयुक्त मार्जिन आवंटित करें।

| विशेषता | चुनौती | समाधान |

|---|---|---|

| गहरी गुहाएँ | जाल उत्पाद | स्लाइडर या झुके हुए टॉप का उपयोग करें |

| संकुचन | ठंडा होने के बाद टाइट फिटिंग | रिजर्व सिकुड़न मार्जिन |

नवाचार को व्यावहारिकता के साथ संतुलित करना

जबकि प्रतिस्पर्धा में बढ़त के लिए नवीन डिजाइन आवश्यक हैं, उन्हें विनिर्माण दक्षता के लिए व्यावहारिक विचारों के साथ संतुलन बनाना चाहिए। उदाहरण के लिए, नवीन मोल्ड डिज़ाइन 1 में हमेशा डिमोल्डिंग प्रक्रियाओं के लिए व्यवहार्यता विश्लेषण शामिल होना चाहिए।

इन डिज़ाइन सिद्धांतों को अच्छी तरह से समझने और लागू करने से, निर्माता विरूपण, खरोंच और आसंजन जैसी सामान्य डिमोल्डिंग समस्याओं को काफी कम कर सकते हैं।

डिमोल्डिंग ढलान बढ़ने से उत्पाद जारी करना आसान हो जाता है।सत्य

अधिक ढलान घर्षण को कम करता है और उत्पाद को आसानी से जारी करने की सुविधा प्रदान करता है।

गहरी गुहिकाएँ हमेशा साँचे की दक्षता में सुधार करती हैं।असत्य

गहरी गुहिकाएँ उत्पादों को फँसा सकती हैं, जिससे डिमोल्डिंग कठिन और अप्रभावी हो जाती है।

डिमोल्डिंग की सफलता में इंजेक्शन मोल्डिंग प्रक्रिया क्या भूमिका निभाती है?

इंजेक्शन मोल्डिंग प्रक्रिया डिमोल्डिंग की सफलता को जटिल रूप से प्रभावित करती है, उत्पाद की अखंडता और उत्पादन दक्षता को प्रभावित करती है। जानें कि रणनीतिक समायोजन परिणामों को कैसे बेहतर बना सकते हैं।

इंजेक्शन मोल्डिंग में सफल डिमोल्डिंग दबाव, गति और शीतलन समय जैसे प्रक्रिया मापदंडों के सटीक नियंत्रण, संरचनात्मक अखंडता सुनिश्चित करने और दोषों को कम करने पर निर्भर करती है।

इंजेक्शन मोल्डिंग प्रक्रिया को समझना

इंजेक्शन मोल्डिंग प्रक्रिया में पिघली हुई सामग्री को मोल्ड गुहा में इंजेक्ट करना शामिल है, जहां यह ठंडा होता है और अंतिम उत्पाद आकार में जम जाता है। यह प्रक्रिया विशेष रूप से जटिल संरचनाओं के लिए डिमोल्डिंग की आसानी और सफलता का निर्धारण करने में महत्वपूर्ण है। इस प्रक्रिया की जटिलताओं में इंजेक्शन दबाव, गति और शीतलन समय जैसे पैरामीटर शामिल हैं, जिनमें से सभी को इष्टतम परिणाम प्राप्त करने के लिए सावधानीपूर्वक नियंत्रण की आवश्यकता होती है।

इंजेक्शन मोल्डिंग प्रक्रिया में मुख्य कारक

इंजेक्शन दबाव और गति

इंजेक्शन दबाव और गति महत्वपूर्ण चर हैं जो सीधे ढाले गए उत्पाद के भीतर तनाव वितरण को प्रभावित करते हैं। उच्च दबाव से अत्यधिक तनाव हो सकता है, जिससे डिमोल्डिंग के दौरान विकृति का खतरा बढ़ जाता है। इसके विपरीत, दबाव और गति को कम करने से आंतरिक तनाव को कम करने में मदद मिलती है, इस प्रकार संभावित विरूपण के मुद्दों को कम किया जा सकता है।

उदाहरण के लिए, उच्च सिकुड़न दर प्रदर्शित करने वाली सामग्रियों के साथ काम करते समय, इन मापदंडों को समायोजित करने से उत्पाद को मोल्ड कोर के चारों ओर कसकर लपेटे जाने से रोकने में मदद मिल सकती है। यह समायोजन डिमोल्डिंग के दौरान आवश्यक घर्षण और बल को कम करता है, जो उत्पाद की अखंडता बनाए रखने के लिए महत्वपूर्ण है।

शीतलन समय अनुकूलन

ठंडा करने का समय एक और महत्वपूर्ण कारक है जो डिमोल्डिंग की सफलता को प्रभावित करता है। पर्याप्त ठंडा समय देने से उत्पाद पूरी तरह से जम जाता है, जिससे डिमोल्डिंग के दौरान विरूपण या क्षति की संभावना कम हो जाती है। इसके अतिरिक्त, उचित शीतलन सिकुड़न दर को प्रबंधित करने में मदद करता है, जिससे सुचारू डिमोल्डिंग में सहायता मिलती है।

शीतलन अवधि को उचित रूप से बढ़ाकर, निर्माता यह सुनिश्चित कर सकते हैं कि उत्पादों के साँचे में चिपकने या हटाने पर खरोंच और विरूपण से पीड़ित होने की संभावना कम है।

सामग्री चयन और सूत्र अनुकूलन

कम सिकुड़न दर और अच्छी तरलता वाली उपयुक्त सामग्रियों का चयन करने से डिमोल्डिंग परिणामों में काफी सुधार हो सकता है। सामग्री सूत्र को अनुकूलित करके, निर्माता पिघली हुई सामग्री की प्रवाह विशेषताओं को बढ़ा सकते हैं, जिससे सांचे को समान रूप से भरना और तनाव सांद्रता को कम करना सुनिश्चित होता है।

उदाहरण के लिए, अंतर्निहित चिकनाई गुणों वाली सामग्रियों का उपयोग करने से मोल्ड और उत्पाद के बीच घर्षण कम हो सकता है, जिससे आसानी से डिमोल्डिंग की सुविधा मिलती है।

निष्कर्ष: डिमोल्डिंग सफलता के लिए एक एकीकृत दृष्टिकोण

संक्षेप में, इंजेक्शन मोल्डिंग प्रक्रिया दबाव, गति, शीतलन समय और सामग्री चयन जैसे चर का प्रबंधन करके डिमोल्डिंग की सफलता में महत्वपूर्ण भूमिका निभाती है। निर्माता इन मापदंडों में रणनीतिक समायोजन को एकीकृत करके डिमोल्डिंग परिणामों में उल्लेखनीय सुधार कर सकते हैं। जो लोग इन चरों को अनुकूलित करने के लिए विशिष्ट तकनीकों में गहराई से जाना चाहते हैं, उनके लिए इंजेक्शन मोल्डिंग दबाव अनुकूलन 2 सफल डिमोल्डिंग परिणाम प्राप्त करने में मूल्यवान अंतर्दृष्टि प्रदान करती है।

उच्च इंजेक्शन दबाव से डिमोल्डिंग तनाव बढ़ जाता है।सत्य

उच्च दबाव अत्यधिक तनाव का कारण बनता है, जिससे डिमोल्डिंग के दौरान विरूपण का खतरा होता है।

डिमोल्डिंग की सफलता पर कूलिंग टाइम का कोई प्रभाव नहीं पड़ता है।असत्य

पर्याप्त शीतलन जमना सुनिश्चित करता है, जिससे डिमोल्डिंग के दौरान विरूपण का जोखिम कम हो जाता है।

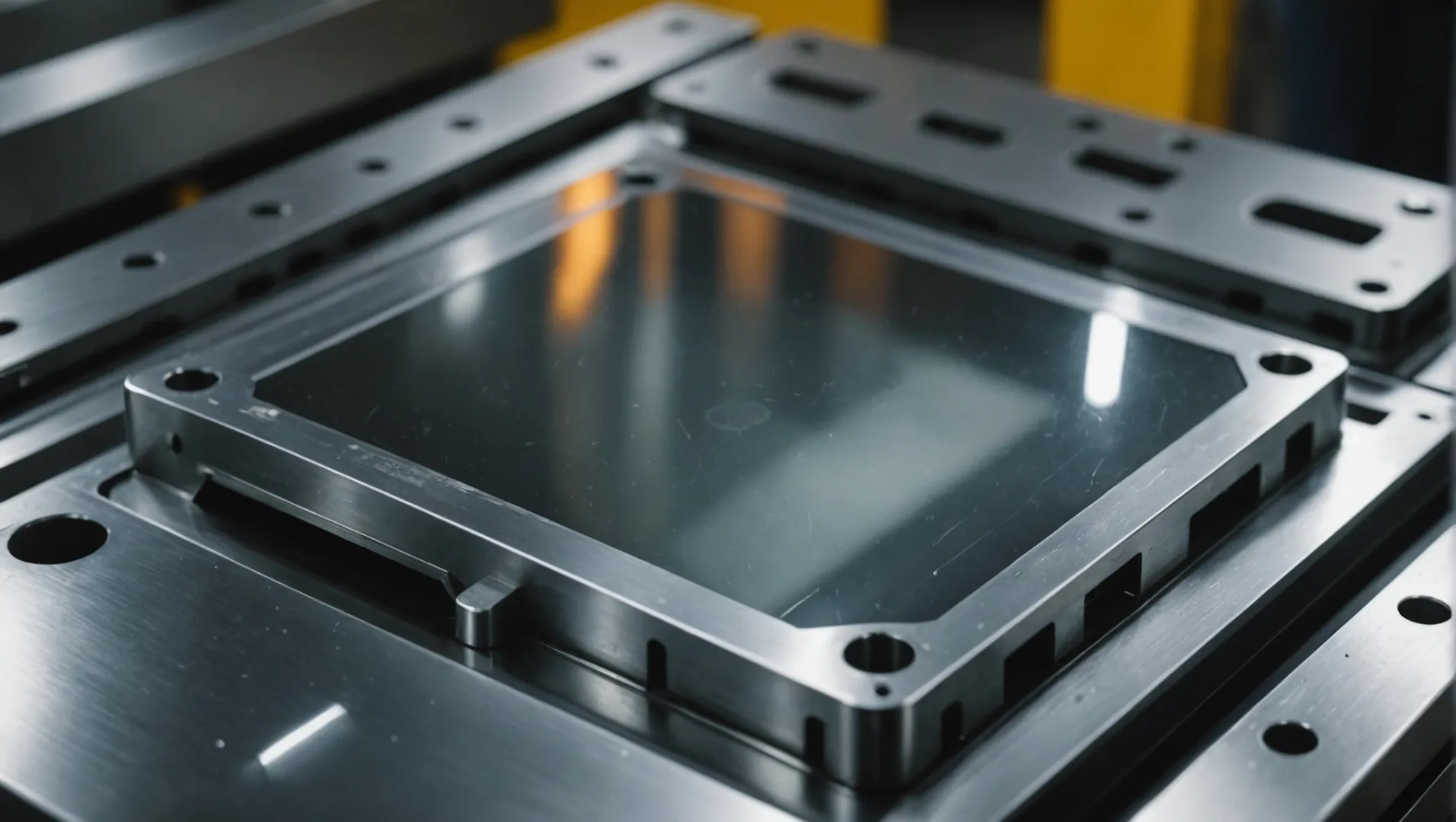

समस्या-मुक्त डिमोल्डिंग के लिए मोल्ड की सतह की गुणवत्ता क्यों महत्वपूर्ण है?

मोल्ड की सतह की गुणवत्ता इंजेक्शन मोल्डिंग में डिमोल्डिंग प्रक्रियाओं की सफलता में महत्वपूर्ण भूमिका निभाती है। एक अच्छी तरह से बनाए रखा गया मोल्ड सतह चिकनी डिमोल्डिंग, दोषों को कम करने और उत्पाद की गुणवत्ता को बढ़ाने को सुनिश्चित करता है।

मोल्ड की सतह की गुणवत्ता महत्वपूर्ण है क्योंकि यह डिमोल्डिंग के दौरान घर्षण, आसंजन और उत्पाद की अखंडता को सीधे प्रभावित करती है। पॉलिश, दोष-मुक्त सतहें घर्षण को कम करती हैं, खरोंच को रोकती हैं, और चिकनी, क्षति-मुक्त उत्पाद रिलीज की सुविधा प्रदान करती हैं।

साँचे की सतह की गुणवत्ता के प्रभाव को समझना

मोल्ड की सतह की गुणवत्ता को अक्सर कम करके आंका जाता है, फिर भी यह डिमोल्डिंग प्रक्रिया को गहराई से प्रभावित करता है। पॉलिश की गई मोल्ड सतह मोल्ड और उत्पाद के बीच घर्षण को कम करती है। यह जटिल संरचनाओं के लिए विशेष रूप से महत्वपूर्ण है, जहां घर्षण से उत्पाद को महत्वपूर्ण क्षति या विरूपण हो सकता है।

घर्षण में कमी

- चिकनी साँचे की सतह उत्पाद को हटाने के लिए आवश्यक बल को कम कर देती है, जिससे नाजुक हिस्सों को टूटने से बचाया जा सकता है।

- पॉलिश की गई सतहें डिमोल्डिंग प्रक्रिया के दौरान साँचे और उत्पादों पर तनाव को कम करने में भी मदद करती हैं।

आसंजन निवारण

- मोल्ड सामग्री के प्रति उच्च आकर्षण वाली सामग्री चिपक सकती है या चिपक सकती है, जिससे खरोंच जैसे दोष हो सकते हैं। एक अच्छी तरह से बनाए रखी गई मोल्ड सतह आसंजन को कम करके इस समस्या को कम कर सकती है।

- रिलीज एजेंटों के नियमित रखरखाव और उपयोग से सांचों को इष्टतम स्थिति में रखा जा सकता है।

मोल्ड की सतह की गुणवत्ता बढ़ाने के लिए रणनीतियाँ

चमकाने की तकनीक

साँचे को चमकाना उसकी सतह की गुणवत्ता में सुधार करने के सबसे प्रभावी तरीकों में से एक है। उसमें शामिल है:

- दर्पण जैसी फिनिश प्राप्त करने के लिए विशेष उपकरणों और यौगिकों का उपयोग करना।

- उत्पादन को प्रभावित करने से पहले टूट-फूट की पहचान करने और उसका समाधान करने के लिए नियमित निरीक्षण।

रिलीज़ एजेंटों का उपयोग

मोल्ड की सतह की गुणवत्ता बढ़ाने के लिए रिलीज़ एजेंटों को लागू करना एक और रणनीति है:

- ये एजेंट मोल्ड और उत्पाद के बीच एक अवरोध बनाते हैं, जो आसंजन को रोकते हैं।

- मोल्ड सामग्री और उत्पाद सामग्री दोनों के अनुकूल उपयुक्त एजेंटों का चयन करना महत्वपूर्ण है।

नियमित रखरखाव और मरम्मत

निवारक रखरखाव महत्वपूर्ण है:

- खरोंच, जंग और अन्य दोषों के लिए नियमित जांच यह सुनिश्चित करती है कि सांचे शीर्ष स्थिति में रहें।

- छोटी-मोटी समस्याओं का तुरंत समाधान करने से अधिक महत्वपूर्ण समस्याओं को रोका जा सकता है जो उत्पादन को बाधित कर सकती हैं।

मोल्ड सतह अनुकूलन के वास्तविक दुनिया के उदाहरण

ऑटोमोटिव उद्योग के एक उदाहरण पर विचार करें जहां उच्च मात्रा में उत्पादन के लिए त्रुटिहीन मोल्ड रखरखाव की आवश्यकता होती है। गुणवत्ता से समझौता किए बिना उच्च थ्रूपुट बनाए रखने के लिए कंपनियां नियमित रूप से सांचों को पॉलिश करती हैं और उपयुक्त रिलीज एजेंट लगाती हैं।

ये प्रथाएँ केवल ऑटोमोटिव तक ही सीमित नहीं हैं; वे इलेक्ट्रॉनिक्स और उपभोक्ता वस्तुओं के निर्माण में भी प्रचलित हैं, जहां परिशुद्धता और फिनिश सर्वोपरि है।

3 में सुधार पर ध्यान केंद्रित करके , निर्माता चिकनी डिमोल्डिंग प्रक्रियाओं को सुनिश्चित कर सकते हैं, अपशिष्ट को कम कर सकते हैं और उत्पाद की अखंडता को बढ़ा सकते हैं। विवरण पर इतना सावधानीपूर्वक ध्यान सीधे तौर पर बेहतर उत्पाद गुणवत्ता और उच्च ग्राहक संतुष्टि में तब्दील होता है।

पॉलिश की गई मोल्ड सतहें डिमोल्डिंग घर्षण को कम करती हैं।सत्य

एक पॉलिश मोल्ड सतह घर्षण को कम करती है, जिससे चिकनी डिमोल्डिंग में सहायता मिलती है।

आसंजन मोल्ड की सतह की गुणवत्ता से अप्रभावित रहता है।असत्य

मोल्ड की सतह की गुणवत्ता आसंजन को कम करती है, जिससे खरोंच जैसे दोषों को रोका जा सकता है।

कॉम्प्लेक्स मोल्डेड उत्पादों के लिए कौन से डिमोल्डिंग तंत्र सर्वोत्तम हैं?

जटिल मोल्डेड उत्पादों की अखंडता को बनाए रखने के लिए सही डिमोल्डिंग तंत्र का चयन करना महत्वपूर्ण है। सुचारू, क्षति-मुक्त डिमोल्डिंग सुनिश्चित करने के लिए विभिन्न तकनीकों को नियोजित किया जा सकता है।

जटिल ढले हुए उत्पादों के लिए, इजेक्टर, स्लाइडर्स और इनक्लाइंड इजेक्टर जैसे तंत्रों को नियोजित करने से जटिल संरचनाओं को नुकसान पहुंचाए बिना कुशल डिमोल्डिंग सुनिश्चित होती है।

डिमोल्डिंग चुनौतियों को समझना

जटिल संरचनाओं, अंडरकट्स और गहरी गुहाओं के कारण जटिल ढले हुए उत्पादों को डिमोल्ड करना महत्वपूर्ण चुनौतियाँ पेश करता है। इन जटिलताओं के लिए क्षति को रोकने और उत्पादन दक्षता सुनिश्चित करने के लिए सावधानीपूर्वक चयनित डिमोल्डिंग तंत्र की आवश्यकता होती है।

डिमोल्डिंग तंत्र के प्रकार

-

इजेक्टर पिन

- कार्य : इजेक्टर पिन ढले हुए हिस्से को सांचे से बाहर धकेलते हैं।

- अनुप्रयोग : सरल ज्यामिति वाले उत्पादों के लिए उपयुक्त।

- सीमा : यदि समान रूप से वितरित नहीं किया गया तो विरूपण हो सकता है।

-

स्लाइडर

- कार्य : मोल्ड के हिस्सों को बग़ल में स्थानांतरित करने की अनुमति दें, अंडरकट क्षेत्रों को छोड़ दें।

- अनुप्रयोग : जटिल अंडरकट्स वाले उत्पादों के लिए आदर्श।

- लाभ : पोस्ट-प्रोसेसिंग की आवश्यकता कम हो जाती है।

-

झुके हुए बेदखलदार

- कार्य : जटिल आकृतियों को समायोजित करने के लिए भागों को एक कोण पर निकालें।

- अनुप्रयोग : एंगल्ड डिमोल्डिंग की आवश्यकता वाले उत्पादों के लिए उपयोग किया जाता है।

- लाभ : सतह दोष और तनाव को कम करता है।

-

पुश प्लेट्स

- कार्य : पूरे हिस्से को समान रूप से बाहर धकेलने के लिए फ्लैट प्लेटों का उपयोग करें।

- अनुप्रयोग : बड़े, सपाट उत्पादों के लिए फायदेमंद।

- ताकत : बल वितरण भी सुनिश्चित करता है।

सही तंत्र का चयन

सर्वोत्तम तंत्र का चयन उत्पाद के डिज़ाइन और भौतिक गुणों पर निर्भर करता है। उदाहरण के लिए, मोल्ड किए गए उत्पाद की संरचनात्मक विशेषताओं के साथ संरेखित एक डिमोल्डिंग तंत्र 4

बहु-बिंदु डिमोल्डिंग तकनीक

विशेष रूप से बड़े या जटिल उत्पादों के लिए, मल्टी-पॉइंट डिमोल्डिंग को नियोजित करने से स्थिरता और विश्वसनीयता बढ़ सकती है। यह दृष्टिकोण पूरे उत्पाद में बलों को समान रूप से वितरित करता है, तनाव सांद्रता और संभावित विकृतियों को कम करता है।

निष्कर्ष

उपयुक्त डिमोल्डिंग तंत्र को शामिल करने के लिए उत्पाद डिजाइन और सामग्री व्यवहार की गहरी समझ की आवश्यकता होती है। इन मापदंडों को फिट करने के लिए तंत्र को तैयार करके, निर्माता जटिल ढाले उत्पादों की अखंडता को संरक्षित करते हुए कुशल डिमोल्डिंग प्राप्त कर सकते हैं।

इजेक्टर पिन जटिल मोल्डेड उत्पादों के लिए आदर्श हैं।असत्य

इजेक्टर पिन सरल ज्यामिति के लिए अधिक उपयुक्त होते हैं, जटिल सांचों के लिए नहीं।

स्लाइडर ढले हुए उत्पादों में पोस्ट-प्रोसेसिंग की आवश्यकता को कम करते हैं।सत्य

स्लाइडर पोस्ट-प्रोसेसिंग को कम करते हुए, अंडरकट क्षेत्रों को मुक्त करने की अनुमति देते हैं।

निष्कर्ष

इन समाधानों को लागू करके, निर्माता उत्पाद की गुणवत्ता और उत्पादन दक्षता बढ़ा सकते हैं। याद रखें, डिमोल्डिंग चुनौतियों पर काबू पाना हमारी पहुंच में है!

-

अत्याधुनिक मोल्ड डिज़ाइन खोजें जो जटिल डिमोल्डिंग को सरल बनाते हैं।: हम कस्टम मशीनिंग, और अनुबंध डिजाइन और ईडीएम कार्य के साथ-साथ प्लास्टिक इंजेक्शन, थर्मोसेट इंजेक्शन, थर्मोसेट संपीड़न और डाइकास्ट मोल्ड में विशेषज्ञ हैं। ↩

-

बेहतर डिमोल्डिंग परिणामों के लिए दबाव को अनुकूलित करने के लिए रणनीतियों का अन्वेषण करें।: इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन के चरण · 1. टूल कार्यक्षमता परीक्षण · 2. शॉर्ट शॉट परीक्षण · 3. गेट सील अध्ययन · 4. नमूना भागों का मूल्यांकन/डेटा ... ↩

-

उत्पादन की गुणवत्ता में सुधार के लिए मोल्ड सतहों को बढ़ाने के लिए व्यावहारिक तरीकों का पता लगाएं: 1. पॉलिशिंग और बनावट। इंजेक्शन मोल्ड की गुणवत्ता में सुधार के लिए सतह परिष्करण एक और महत्वपूर्ण कदम है। मोल्ड की सतह को चमकाने से मदद मिलती है... ↩

-

जानें कि विभिन्न तंत्र विभिन्न जटिल डिजाइनों के लिए कैसे उपयुक्त होते हैं: उत्पाद की गुणवत्ता बढ़ाने, चक्र समय को कम करने और तैयार उत्पादों में दोषों को कम करने के लिए इंजेक्शन मोल्डिंग में प्रभावी डिमोल्डिंग तकनीकों का पता लगाएं। ↩