क्या आपने कभी किसी पूरी तरह से ढले हुए टुकड़े को अप्रत्याशित रूप से मुड़ते या सिकुड़ते देखा है? यह निराशाजनक है, है ना? यह इंजेक्शन मोल्डिंग में सिकुड़न की चुनौती है!

इंजेक्शन मोल्डिंग में सिकुड़न की भविष्यवाणी और नियंत्रण करने के लिए, सामग्री गुणों का विश्लेषण करना, मोल्ड डिजाइन का मूल्यांकन करना और प्रक्रिया मापदंडों का अनुकरण करना आवश्यक है। इन कारकों को अनुकूलित करके, निर्माता उत्पाद की गुणवत्ता और आयामी सटीकता बढ़ा सकते हैं।

सिकुड़न को समझना तो बस शुरुआत है! प्रभावी रणनीतियों में गोता लगाएँ जो सिकुड़न से सीधे निपटें, यह सुनिश्चित करते हुए कि आप अपनी उत्पादन लाइन में असाधारण मानकों को बनाए रखें।

सामग्री के गुण इंजेक्शन मोल्डिंग में सिकुड़न को प्रभावित करते हैं।सत्य

थर्मल विस्तार और नमी अवशोषण जैसे भौतिक गुण सिकुड़न पर प्रभाव डालते हैं।

सिकुड़न में भौतिक गुण क्या भूमिका निभाते हैं?

सामग्री के गुण इंजेक्शन मोल्डिंग में सिकुड़न को महत्वपूर्ण रूप से प्रभावित करते हैं, जिससे अंतिम उत्पाद की गुणवत्ता और सटीकता प्रभावित होती है।

संकोचन दर, थर्मल विस्तार और नमी अवशोषण जैसे भौतिक गुण सीधे इंजेक्शन मोल्डिंग में संकोचन को प्रभावित करते हैं। इन गुणों को समझने से उत्पादन के दौरान सिकुड़न की भविष्यवाणी और नियंत्रण करने में मदद मिलती है, जिससे इष्टतम उत्पाद आयाम और गुणवत्ता सुनिश्चित होती है।

सामग्री सिकुड़न के पीछे का विज्ञान

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान संकोचन व्यवहार को निर्धारित करने में सामग्री के गुण महत्वपूर्ण होते हैं। प्रत्येक सामग्री विशिष्ट विशेषताओं को प्रदर्शित करती है जैसे कि एक विशिष्ट रैखिक संकोचन दर, जो प्रति इकाई लंबाई में आयामी परिवर्तन और आयतन संकोचन दर को संदर्भित करती है, जो आयतन में समग्र परिवर्तन का वर्णन करती है। ये गुण उत्पादन से पहले सिकुड़न की भविष्यवाणी करने के लिए महत्वपूर्ण हैं।

निर्माता इन संपत्तियों के बारे में विस्तृत जानकारी इकट्ठा करने के लिए सामग्री आपूर्तिकर्ताओं द्वारा प्रदान की गई तकनीकी डेटा शीट से परामर्श कर सकते हैं। यह डेटा उन्हें अवांछित संकोचन प्रभावों को कम करने के लिए मोल्डिंग प्रक्रिया में मापदंडों को समायोजित करने की अनुमति देता है।

थर्मल विस्तार और इसका प्रभाव

थर्मल विस्तार का गुणांक (सीटीई) एक और महत्वपूर्ण गुण है। उच्च सीटीई वाली सामग्रियां मोल्डिंग के दौरान तापमान में उतार-चढ़ाव के साथ आयामी परिवर्तनों के प्रति अधिक संवेदनशील होती हैं। उदाहरण के लिए, कुछ पॉलिमर गर्म होने पर काफी फैल सकते हैं और ठंडा होने पर सिकुड़ सकते हैं, जिससे अंतिम उत्पाद के आकार में भिन्नता आ सकती है। सीटीई की निगरानी से निर्माताओं को इन परिवर्तनों का अनुमान लगाने और तदनुसार शीतलन समय या मोल्ड तापमान को समायोजित करने में मदद मिलती है।

नमी अवशोषण का प्रभाव

कुछ पॉलिमर हीड्रोस्कोपिक होते हैं, जिसका अर्थ है कि वे पर्यावरण से नमी को अवशोषित करते हैं। यह अवशोषित नमी प्रसंस्करण के दौरान सूजन और बाद में सिकुड़न का कारण बन सकती है क्योंकि मोल्डिंग के बाद सामग्री सूख जाती है। इससे निपटने के लिए, निर्माता लगातार नमी की मात्रा सुनिश्चित करने के लिए मोल्डिंग से पहले सामग्री को सूखा सकते हैं, जिससे संकोचन को अधिक प्रभावी ढंग से नियंत्रित किया जा सकता है।

कम सिकुड़न वाली सामग्री चुनना

उन अनुप्रयोगों के लिए जहां आयामी परिशुद्धता महत्वपूर्ण है, स्वाभाविक रूप से कम संकोचन दर वाली सामग्रियों का चयन करना फायदेमंद है। इंजीनियरिंग प्लास्टिक या फिलर्स से मजबूत सामग्री अक्सर मानक पॉलिमर की तुलना में कम सिकुड़न प्रदर्शित करती है। काम के लिए सही सामग्री चुनकर, निर्माता स्वाभाविक रूप से सिकुड़न को सीमित कर सकते हैं और उत्पाद की स्थिरता में सुधार कर सकते हैं।

भौतिक गुणों का विश्लेषण: एक व्यावहारिक दृष्टिकोण

एक व्यावहारिक दृष्टिकोण में विभिन्न सामग्रियों के साथ परीक्षण चलाना और नियंत्रित परिस्थितियों में उनके सिकुड़न पैटर्न का अवलोकन करना शामिल है। सिमुलेशन सॉफ्टवेयर 1 उपयोग करके , इंजीनियर यह अनुमान लगा सकते हैं कि विभिन्न सामग्रियां विशिष्ट मोल्डिंग स्थितियों के तहत कैसे व्यवहार करती हैं, जिससे प्रत्येक परियोजना के लिए इष्टतम सामग्री का चयन करना आसान हो जाता है।

इन सिमुलेशन में अक्सर भौतिक गुणों के साथ उनके परस्पर क्रिया को समझने के लिए इंजेक्शन दबाव और तापमान जैसे मापदंडों को समायोजित करना शामिल होता है।

भौतिक गुणों की समझ का लाभ उठाकर, निर्माता बेहतर आयामी सटीकता और उत्पाद की गुणवत्ता प्राप्त करने के लिए अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को परिष्कृत कर सकते हैं।

सामग्री की सिकुड़न दर उत्पाद के आयामों को प्रभावित करती है।सत्य

सिकुड़न दर ढले हुए उत्पादों के अंतिम आकार और सटीकता को प्रभावित करती है।

नमी अवशोषण सिकुड़न को प्रभावित नहीं करता है।असत्य

नमी अवशोषण के कारण पॉलिमर में सूजन और बाद में सिकुड़न होती है।

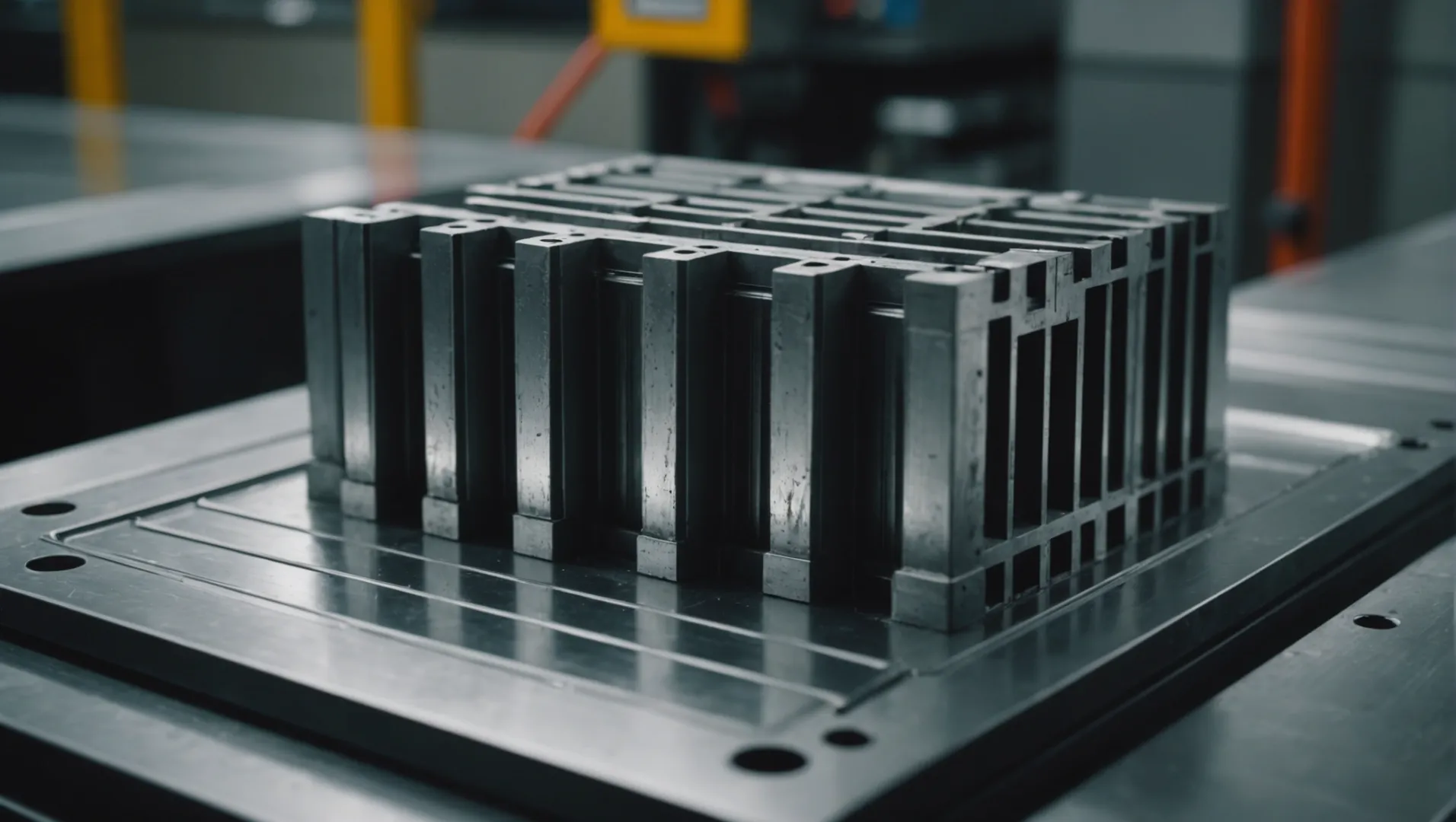

मोल्ड डिज़ाइन सिकुड़न को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग के दौरान सिकुड़न को प्रबंधित करने में मोल्ड डिज़ाइन एक महत्वपूर्ण कारक है, जो उत्पाद की गुणवत्ता और सटीकता को प्रभावित करता है।

मोल्ड डिज़ाइन कूलिंग एकरूपता, दीवार की मोटाई और डिमोल्डिंग आसानी को प्रभावित करके सिकुड़न को महत्वपूर्ण रूप से प्रभावित करता है। उचित डिज़ाइन सिकुड़न भिन्नता को कम कर सकता है, उत्पाद की गुणवत्ता बढ़ा सकता है।

सिकुड़न नियंत्रण में मोल्ड डिजाइन का महत्व

इंजेक्शन मोल्डिंग प्रक्रिया के बाद कोई उत्पाद कैसे सिकुड़ता है, यह निर्धारित करने में मोल्ड का डिज़ाइन महत्वपूर्ण भूमिका निभाता है। सिकुड़न की समस्याओं को कम करने के लिए दीवार की मोटाई, शीतलन प्रणाली डिजाइन और डिमोल्डिंग ढलान जैसे कारकों की सावधानीपूर्वक योजना बनाने की आवश्यकता है।

-

दीवार की मोटाई : पूरे उत्पाद में एक समान दीवार की मोटाई समान शीतलन सुनिश्चित करती है, जो सिकुड़न को कम करने के लिए महत्वपूर्ण है। असमान मोटाई से अलग-अलग सिकुड़न हो सकती है, जिससे विकृति या विरूपण हो सकता है। इसलिए, एक समान दीवार की मोटाई बनाए रखना एक महत्वपूर्ण डिजाइन विचार है।

-

शीतलन प्रणाली : एक प्रभावी शीतलन प्रणाली पूरे सांचे में एक समान शीतलन प्राप्त करने में मदद करती है, जिससे सिकुड़न भिन्नता कम हो जाती है। सिमुलेशन सॉफ़्टवेयर को नियोजित करके, डिज़ाइनर विभिन्न सिस्टम कॉन्फ़िगरेशन के शीतलन प्रभाव का मूल्यांकन कर सकते हैं और सूचित समायोजन कर सकते हैं। अधिक जानकारी के लिए कूलिंग सिस्टम सिमुलेशन 2 देखें

-

डिमोल्डिंग ढलान : पर्याप्त डिमोल्डिंग कोण अत्यधिक बल लगाए बिना उत्पाद को मोल्ड से आसानी से हटाने की सुविधा प्रदान करते हैं, जो अन्यथा विरूपण का कारण बन सकता है। उचित रूप से डिज़ाइन किए गए ढलान उत्पाद पर तनाव को कम करते हैं, इस प्रकार संकोचन को कम करते हैं।

सिमुलेशन और पूर्वानुमानित विश्लेषण

आधुनिक प्रौद्योगिकियाँ सिमुलेशन टूल के उपयोग की अनुमति देती हैं ताकि यह अनुमान लगाया जा सके कि विभिन्न मोल्ड डिज़ाइन सिकुड़न को कैसे प्रभावित करेंगे। ये उपकरण विभिन्न परिदृश्यों का अनुकरण करते हैं, सिकुड़न को कम करने के लिए सर्वोत्तम डिज़ाइन प्रथाओं में अंतर्दृष्टि प्रदान करते हैं।

-

पूर्वानुमानित सॉफ्टवेयर : विभिन्न परिस्थितियों में इंजेक्शन प्रक्रिया का अनुकरण करके, निर्माता संभावित संकोचन की भविष्यवाणी कर सकते हैं और सक्रिय डिजाइन समायोजन कर सकते हैं। विस्तृत मार्गदर्शन के लिए मोल्ड सिमुलेशन सॉफ्टवेयर 3 देखें

-

सामग्री-विशिष्ट विचार : विभिन्न सामग्रियां अलग-अलग सिकुड़न दर प्रदर्शित करती हैं। अनुकूलता और इष्टतम प्रदर्शन सुनिश्चित करने के लिए मोल्ड डिज़ाइन को इन विविधताओं को ध्यान में रखना चाहिए। उदाहरण के लिए, उच्च तापीय विस्तार दर वाली सामग्रियों को अधिक जटिल शीतलन चैनल कॉन्फ़िगरेशन की आवश्यकता हो सकती है।

केस स्टडी: सफल मोल्ड डिज़ाइन समायोजन

ऐसे मामले पर विचार करें जहां असमान शीतलन के कारण एक जटिल आकार के उत्पाद में महत्वपूर्ण संकोचन विसंगतियां पैदा हुईं। शीतलन चैनलों को फिर से डिज़ाइन करके और दीवार की मोटाई को समायोजित करके, निर्माता ने विचारशील मोल्ड डिजाइन की महत्वपूर्ण भूमिका को उजागर करते हुए, संकोचन भिन्नता में उल्लेखनीय कमी हासिल की।

अधिक केस अध्ययन के लिए, सफल मोल्ड डिज़ाइन केस 4 । यह लिंक व्यावहारिक अंतर्दृष्टि प्रदान करता है कि कंपनियों ने रणनीतिक मोल्ड डिज़ाइन समायोजन के माध्यम से सिकुड़न चुनौतियों से कैसे निपटा है।

समान दीवार की मोटाई इंजेक्शन मोल्डिंग में सिकुड़न को कम करती है।सत्य

लगातार दीवार की मोटाई समान शीतलन सुनिश्चित करती है, सिकुड़न को कम करती है।

मोल्ड डिज़ाइन उत्पाद को डिमोल्ड करने में आसानी को प्रभावित नहीं करता है।असत्य

उचित डिमोल्डिंग ढलान तनाव को कम करते हैं, उत्पाद को हटाने में आसानी करते हैं।

क्या सिमुलेशन सॉफ्टवेयर सिकुड़न की सटीक भविष्यवाणी कर सकता है?

सिमुलेशन सॉफ्टवेयर सिकुड़न की भविष्यवाणी करने, इंजेक्शन मोल्डिंग में सटीकता बढ़ाने के लिए शक्तिशाली उपकरण प्रदान करता है।

हां, सिमुलेशन सॉफ्टवेयर सामग्री व्यवहार, मोल्ड डिजाइन और प्रसंस्करण मापदंडों के मॉडलिंग द्वारा सिकुड़न का सटीक अनुमान लगा सकता है। वास्तविक दुनिया की स्थितियों की नकल करके, यह निर्माताओं को दोषों को कम करने और उत्पाद की गुणवत्ता में सुधार करने के लिए अपनी प्रक्रियाओं को अनुकूलित करने में मदद करता है।

सिमुलेशन सॉफ्टवेयर की क्षमताओं को समझना

इंजेक्शन मोल्डिंग प्रक्रियाओं 5 की जटिल गतिशीलता को दोहराने के लिए डिज़ाइन किया गया है , जो ऐसी अंतर्दृष्टि प्रदान करता है जिसे प्राप्त करना अन्यथा कठिन होता है। ये प्रोग्राम यह अनुमान लगाने के लिए गणितीय मॉडल का उपयोग करते हैं कि विभिन्न सामग्रियां विभिन्न परिस्थितियों में कैसे व्यवहार करेंगी।

-

सामग्री व्यवहार मॉडलिंग

- प्रत्येक प्रकार की प्लास्टिक सामग्री में अद्वितीय गुण होते हैं जो इसकी सिकुड़न दर को प्रभावित करते हैं। सिमुलेशन सॉफ्टवेयर इन विशिष्ट विशेषताओं को शामिल कर सकता है, जिसमें रैखिक और वॉल्यूमेट्रिक संकोचन दर शामिल हैं, जिससे सटीक भविष्यवाणियां की जा सकती हैं।

- तापमान और आर्द्रता जैसी विभिन्न पर्यावरणीय स्थितियों का अनुकरण करके, सॉफ्टवेयर यह समझने में मदद करता है कि ये कारक सामग्री संकोचन को कैसे प्रभावित करते हैं।

-

मोल्ड डिज़ाइन विश्लेषण

- किसी साँचे की डिज़ाइन और संरचना सिकुड़न पर महत्वपूर्ण प्रभाव डालती है। सिमुलेशन सॉफ़्टवेयर संभावित सिकुड़न समस्याओं की पहचान करने के लिए इन डिज़ाइनों का विश्लेषण कर सकता है, विशेष रूप से गैर-समान दीवार मोटाई वाले क्षेत्रों में।

- मोल्ड डिज़ाइन में शीतलन प्रणाली एक महत्वपूर्ण तत्व है। सिमुलेशन कूलिंग चैनल लेआउट को अनुकूलित कर सकता है और उत्पाद कूलिंग और परिणामी संकोचन पर उनके प्रभाव की भविष्यवाणी कर सकता है।

-

प्रक्रिया पैरामीटर सिमुलेशन

- इंजेक्शन मोल्डिंग में इंजेक्शन दबाव, तापमान और शीतलन समय जैसे कई पैरामीटर शामिल होते हैं। सिमुलेशन सॉफ्टवेयर सिकुड़न पर उनके प्रभाव को देखने के लिए इन चरों के साथ प्रयोग की अनुमति देता है।

- भरने और शीतलन प्रक्रियाओं की कल्पना करके, निर्माता संकोचन को कम करने और उत्पाद की अखंडता बनाए रखने के लिए मापदंडों को समायोजित कर सकते हैं।

सिमुलेशन सॉफ़्टवेयर का उपयोग करने के लाभ

सिमुलेशन सॉफ़्टवेयर का प्राथमिक लाभ भौतिक परीक्षणों से जुड़ी लागत और समय के बिना कई परिदृश्यों का परीक्षण करने की क्षमता में निहित है। इससे ये होता है:

- बेहतर दक्षता: वास्तविक उत्पादन से पहले प्रक्रियाओं को अनुकूलित करके, निर्माता अपशिष्ट को कम कर सकते हैं और थ्रूपुट बढ़ा सकते हैं।

- उन्नत गुणवत्ता नियंत्रण: अधिक सटीक भविष्यवाणियों का मतलब है कम दोष और उच्च गुणवत्ता वाले उत्पाद।

- लागत बचत: भौतिक प्रोटोटाइप और पुनरावृत्तियों की आवश्यकता को कम करने से समय और संसाधन दोनों की बचत होती है।

इस प्रकार सिमुलेशन सॉफ्टवेयर किसी भी निर्माता के शस्त्रागार में एक अमूल्य उपकरण बन जाता है, जिसका लक्ष्य उनकी इंजेक्शन मोल्डिंग प्रक्रियाओं को परिष्कृत और सटीकता के साथ संकोचन से निपटना है।

सिमुलेशन सॉफ्टवेयर सिकुड़न का सटीक अनुमान लगा सकता है।सत्य

सिमुलेशन सॉफ्टवेयर सटीक भविष्यवाणियों को सक्षम करने के लिए वास्तविक दुनिया की स्थितियों को दोहराने के लिए मॉडल का उपयोग करता है।

मोल्ड डिज़ाइन का सिकुड़न पूर्वानुमान पर कोई प्रभाव नहीं पड़ता है।असत्य

मोल्ड डिज़ाइन सिकुड़न को महत्वपूर्ण रूप से प्रभावित करता है; सिमुलेशन सॉफ्टवेयर सटीकता के लिए इसका विश्लेषण करता है।

प्रक्रिया पैरामीटर्स को अनुकूलित करने के लिए सर्वोत्तम अभ्यास क्या हैं?

इंजेक्शन मोल्डिंग में दक्षता और गुणवत्ता सुनिश्चित करने के लिए प्रक्रिया पैरामीटर अनुकूलन महत्वपूर्ण है।

प्रक्रिया मापदंडों को अनुकूलित करने में संकोचन और दोषों को कम करने के लिए तापमान, दबाव, धारण समय और शीतलन समय को समायोजित करना शामिल है। सामग्री और उत्पाद विशिष्टताओं के आधार पर इन समायोजनों को लागू करने से उच्च गुणवत्ता वाले परिणाम सुनिश्चित होते हैं।

मुख्य प्रक्रिया मापदंडों को समझना

इंजेक्शन मोल्डिंग के क्षेत्र में, उत्पादन परिणामों को अनुकूलित करने के लिए कई प्रक्रिया मापदंडों को ठीक किया जा सकता है। इनमें इंजेक्शन तापमान, इंजेक्शन दबाव, धारण समय और ठंडा करने का समय शामिल है। इनमें से प्रत्येक पैरामीटर दूसरों के साथ इंटरैक्ट करता है, जिससे कारकों का एक जटिल जाल बनता है जो अंतिम उत्पाद की गुणवत्ता को प्रभावित करता है।

इंजेक्शन तापमान

सही इंजेक्शन तापमान निर्धारित करना महत्वपूर्ण है। बहुत अधिक तापमान सामग्री के क्षरण का कारण बन सकता है, जबकि बहुत कम तापमान खराब प्रवाह और अपूर्ण मोल्ड भरने का कारण बन सकता है। प्रयोगात्मक परीक्षण 7 आयोजित करके उपयोग में आने वाली विशिष्ट सामग्री के लिए आदर्श तापमान सीमा निर्धारित करनी चाहिए ।

इंजेक्शन का दबाव

इंजेक्शन का दबाव पूरी तरह से मोल्ड भरने को सुनिश्चित करने के लिए पर्याप्त होना चाहिए लेकिन इतना अधिक नहीं कि यह आंतरिक तनाव उत्पन्न करे या मोल्ड को नुकसान पहुंचाए। दबाव को समायोजित करने में एक नाजुक संतुलन शामिल होता है और इष्टतम परिणाम प्राप्त करने के लिए दबाव निगरानी प्रणाली 8

| पैरामीटर | उत्पाद की गुणवत्ता पर प्रभाव |

|---|---|

| इंजेक्शन तापमान | सामग्री प्रवाह और संभावित गिरावट को प्रभावित करता है। |

| इंजेक्शन का दबाव | मोल्ड भराव घनत्व और आंतरिक तनाव को प्रभावित करता है। |

| अपने पास रखने की अवधि | उत्पाद आयामी स्थिरता निर्धारित करता है। |

| ठंड का समय | उचित जमना सुनिश्चित करता है और विकृति को कम करता है। |

होल्डिंग टाइम और कूलिंग टाइम

धारण समय: वह अवधि जिसके लिए प्रारंभिक भरने के बाद मोल्ड गुहा पर दबाव लागू किया जाता है, महत्वपूर्ण है। लंबे समय तक रखने से अधिक सामग्री को सांचे में पैक करने की अनुमति देकर संकोचन को कम किया जा सकता है, फिर भी यह चक्र समय और ऊर्जा खपत को भी बढ़ाता है।

ठंडा करने का समय: पर्याप्त ठंडा करने का समय यह सुनिश्चित करता है कि उत्पाद सही ढंग से जम जाए और मोल्डिंग के बाद सिकुड़न कम हो जाए। हालाँकि, अत्यधिक शीतलन उत्पादन चक्र को अनावश्यक रूप से लम्बा खींच सकता है। सिमुलेशन सॉफ़्टवेयर का उपयोग विशिष्ट उत्पादों के लिए उनकी ज्यामिति और भौतिक गुणों के आधार पर इष्टतम शीतलन समय निर्धारित करने में मदद करता है।

सिमुलेशन सॉफ्टवेयर लागू करना

सिमुलेशन सॉफ़्टवेयर निर्माताओं को यह कल्पना करने की अनुमति देकर प्रक्रिया पैरामीटर अनुकूलन में एक अमूल्य भूमिका निभाता है कि पैरामीटर में परिवर्तन उत्पाद परिणामों को कैसे प्रभावित करेगा। आभासी परीक्षणों के माध्यम से, कंपनियां सिकुड़न और विकृति जैसे मुद्दों को पहले से ही संबोधित कर सकती हैं, यह सुनिश्चित करते हुए कि प्रक्रिया समायोजन परीक्षण-और-त्रुटि के बजाय डेटा-संचालित हैं।

इन तत्वों का व्यापक विश्लेषण करके, निर्माता अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को परिष्कृत कर सकते हैं, जिससे दक्षता में सुधार होगा और दोष दर कम होगी। पैरामीटर अनुकूलन में सर्वोत्तम प्रथाओं को लागू करना केवल सटीकता प्राप्त करने के बारे में नहीं है; यह पूरे बोर्ड में निरंतरता बनाए रखने और उत्पादन मानकों को ऊपर उठाने के बारे में है।

उच्च इंजेक्शन तापमान सामग्री की गुणवत्ता को ख़राब कर सकता है।सत्य

अत्यधिक गर्मी पॉलिमर श्रृंखलाओं को तोड़ सकती है, जिससे गुणवत्ता प्रभावित हो सकती है।

उत्पाद की गुणवत्ता बढ़ाने के लिए ठंडा करने का समय कम से कम किया जाना चाहिए।असत्य

उचित ठोसकरण सुनिश्चित करने और दोषों को कम करने के लिए पर्याप्त शीतलन आवश्यक है।

निष्कर्ष

इंजेक्शन मोल्डिंग में संकोचन नियंत्रण में महारत हासिल करने से न केवल उत्पाद की गुणवत्ता सुनिश्चित होती है बल्कि बर्बादी भी कम होती है। अपनी विनिर्माण प्रक्रियाओं में दक्षता और सटीकता बढ़ाने के लिए इन रणनीतियों को लागू करें।

-

सटीक सिकुड़न पूर्वानुमानों के लिए शीर्ष सॉफ़्टवेयर टूल का अन्वेषण करें।: सर्वोत्तम श्रेणी की विश्लेषण तकनीक के साथ, Moldex3D आपको इंजेक्शन मोल्डिंग प्रक्रियाओं की विस्तृत श्रृंखला का गहन अनुकरण करने में मदद कर सकता है और… ↩

-

पता लगाएं कि सिमुलेशन सिकुड़न को कम करने के लिए कूलिंग सिस्टम को कैसे अनुकूलित करता है।: मोल्डेक्स3डी कूल संभावित मोल्ड कूलिंग सिस्टम दोषों का पता लगाने के लिए समस्या निवारण उपकरण प्रदान करता है, जैसे असंतुलित कूलिंग, हॉट स्पॉट, लंबे समय तक कूलिंग समय ... ↩

-

ऐसे सॉफ़्टवेयर के बारे में जानें जो प्रभावी ढंग से सिकुड़न की भविष्यवाणी करता है।: Warp के साथ, उपयोगकर्ता सिकुड़न प्रभाव के आंशिक विरूपण अनुपात को आसानी से सत्यापित कर सकते हैं और वारपेज कारणों की कुशलतापूर्वक पहचान कर सकते हैं। फाइबर से भरी सामग्री के लिए, ताना… ↩

-

प्रभावी मोल्ड डिज़ाइन समाधानों के वास्तविक दुनिया के उदाहरण खोजें: इंजेक्शन मोल्डिंग में सिकुड़न की समस्याओं से बचने के सबसे प्रभावी तरीकों में से एक शीतलन प्रभाव को अनुकूलित करना है। सांचे में कूलिंग चैनल या प्लेटें... ↩

-

जानें कि सिमुलेशन सॉफ्टवेयर प्रक्रिया नियंत्रण और उत्पाद की गुणवत्ता को कैसे बढ़ाता है: इंजेक्शन मोल्डिंग सिमुलेशन सॉफ्टवेयर का उपयोग बेहतर मोल्डेड भागों को बनाने और दोषों को कम करने के लिए किया जाता है। यह वस्तुतः हर पहलू का डिजिटल रूप से अनुकरण करके ऐसा करता है... ↩

-

सिमुलेशन टूल के साथ लागत-बचत लाभ और दक्षता लाभ की खोज करें। विकल्पों की तुलना करने और विनिर्माण और विनिर्माण-संबंधित प्रक्रियाओं के लिए लागत को उचित ठहराने के लिए प्रक्रिया सिमुलेशन एक अमूल्य उपकरण हो सकता है। ↩

-

सटीक इंजेक्शन तापमान सेट करने की तकनीक सीखें: विभिन्न प्लास्टिक के लिए सुझाए गए तापमान; पीपीएस (पॉलीफेनिलीन सल्फाइड) और पीओएम (पॉलीऑक्सीमेथिलीन), पीपीएस: 120-180℃, पीओएम: 80-105℃, पीपीएस उच्च तापमान का सामना कर सकता है... ↩

-

सटीक दबाव प्रबंधन के लिए उपकरण खोजें: इंजेक्शन मोल्डिंग प्रक्रियाओं की निगरानी के लिए हमारे सेंसर में दबाव सेंसर (प्रत्यक्ष, अप्रत्यक्ष, संपर्क रहित) और तापमान सेंसर शामिल हैं। ↩