क्या आपको इंजेक्शन मोल्डिंग प्रक्रिया में दबाव में कमी की वजह से निराशा हो रही है?

इंजेक्शन मोल्डिंग में दबाव हानि को प्रभावी ढंग से नियंत्रित करने के लिए, उपकरण चयन, मोल्ड डिजाइन, प्रक्रिया मापदंडों में समायोजन और ऑपरेटर प्रशिक्षण पर ध्यान केंद्रित करें। दबाव में कमी को कम करने और उत्पादन परिणामों को अनुकूलित करने में प्रत्येक कारक महत्वपूर्ण भूमिका निभाता है।.

हालांकि प्रारंभिक उत्तर दबाव हानि को नियंत्रित करने की एक झलक प्रदान करता है, प्रत्येक पहलू की गहराई से जांच करने पर व्यापक रणनीतियाँ और विशेषज्ञ अंतर्दृष्टि सामने आती हैं। इंजेक्शन मोल्डिंग प्रक्रियाओं में बदलाव लाने वाली विस्तृत कार्यप्रणालियों को जानने के लिए आगे पढ़ें।.

उपकरणों का नियमित रखरखाव दबाव हानि को कम करता है।.सत्य

नियमित रखरखाव से रिसाव और रुकावटों को रोका जा सकता है, जिससे दबाव में होने वाली हानि कम से कम हो जाती है।.

दबाव हानि के प्रबंधन में उपकरणों की क्या भूमिका होती है?

इंजेक्शन मोल्डिंग में दबाव हानि को प्रबंधित करने में उपकरण रीढ़ की हड्डी की तरह काम करते हैं, जो पूरी प्रक्रिया के दौरान स्थिरता और सटीकता सुनिश्चित करते हैं।.

इंजेक्शन मोल्डिंग के दौरान दबाव में कमी को कम करने के लिए आवश्यक स्थिरता, सटीकता और रखरखाव प्रदान करके दबाव हानि को प्रबंधित करने में उपकरण एक महत्वपूर्ण भूमिका निभाते हैं।.

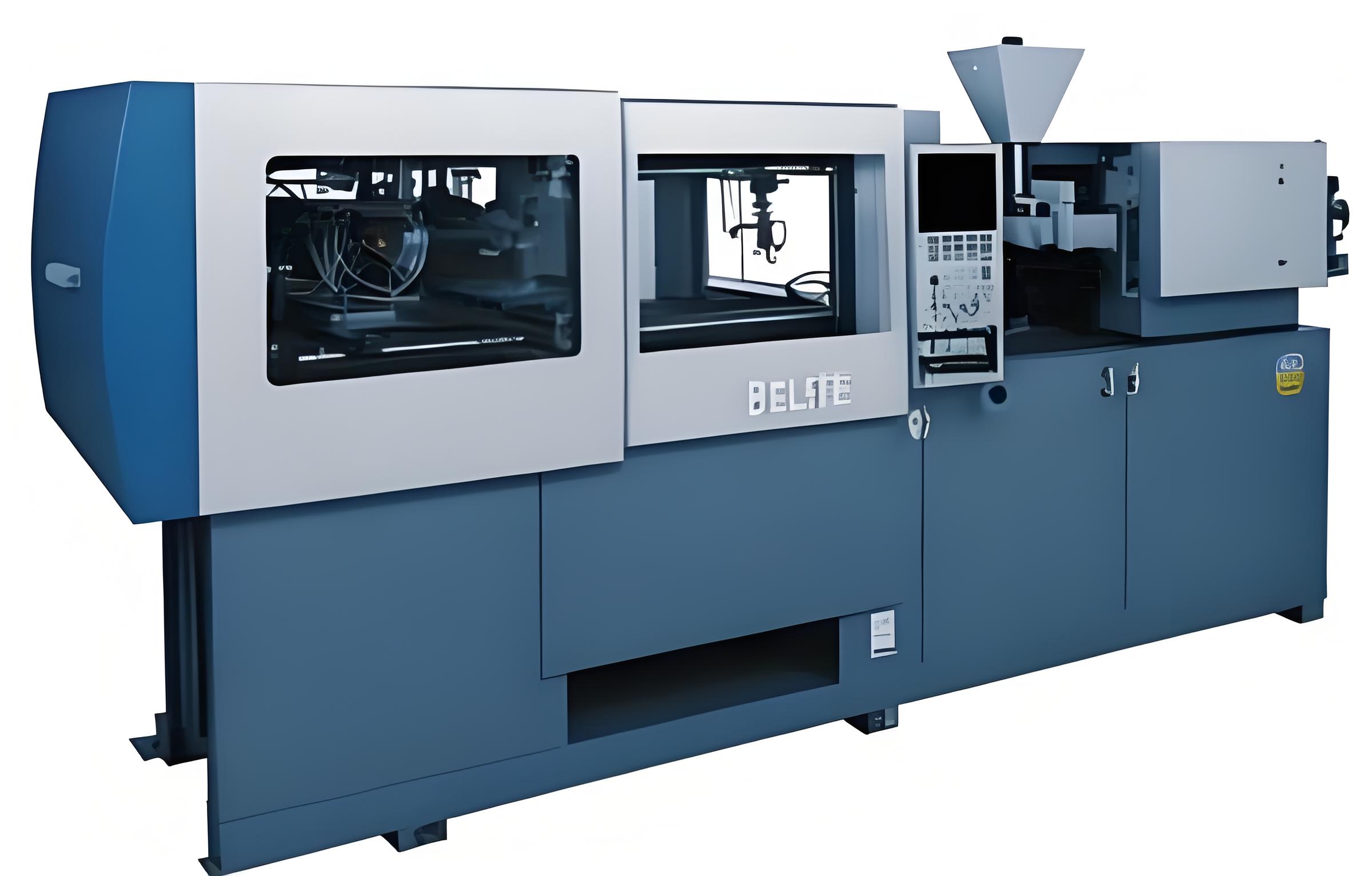

सही इंजेक्शन मोल्डिंग मशीन का चयन करना

उपयुक्त इंजेक्शन मोल्डिंग मशीन का चयन अत्यंत महत्वपूर्ण है। निर्धारित दबाव उत्पादन आवश्यकताओं के अनुरूप होना चाहिए। अपर्याप्त दबाव से दबाव हानि बढ़ सकती है। स्थिरता और सटीकता प्रदान करने वाली मशीनें दबाव हानि में योगदान देने वाले उतार-चढ़ाव को कम करने में सहायक होती हैं।

- निर्धारित दबाव संबंधी विचार: अत्यधिक नुकसान से बचने के लिए सुनिश्चित करें कि मशीन की दबाव क्षमता उत्पादन आवश्यकताओं को पूरा करती है।

- स्थिरता और परिशुद्धता: बेहतर स्थिरता वाली मशीनें दबाव में होने वाले उतार-चढ़ाव को कम करती हैं, जिससे नुकसान न्यूनतम होता है।

उपकरणों के नियमित रखरखाव का महत्व

उपकरणों की कार्यक्षमता बनाए रखने के लिए रखरखाव अत्यंत महत्वपूर्ण है। हाइड्रोलिक प्रणाली की नियमित जांच से यह सुनिश्चित होता है कि उसमें कोई रिसाव या रुकावट न हो, जिससे दबाव में गिरावट आ सकती है।.

- हाइड्रोलिक सिस्टम की जांच: नियमित निरीक्षण से तेल का निर्बाध प्रवाह सुनिश्चित होता है और रिसाव को रोका जा सकता है।

- सफाई संबंधी प्रोटोकॉल: नोजल और बैरल की नियमित सफाई से प्लास्टिक के प्रवाह में बाधा डालने वाली रुकावटों को रोका जा सकता है, जिससे दबाव में होने वाली हानि कम होती है।

दबाव स्थिरता पर उपकरणों का प्रभाव

उपकरण की स्थिर परिचालन स्थितियों को बनाए रखने की क्षमता सीधे तौर पर दबाव हानि प्रबंधन को प्रभावित करती है। सेंसर और फीडबैक सिस्टम से लैस उन्नत मशीनें इष्टतम स्थितियों को बनाए रखने के लिए वास्तविक समय में मापदंडों को समायोजित कर सकती हैं।.

- उन्नत निगरानी: रीयल-टाइम फीडबैक सिस्टम स्थिर स्थितियों को बनाए रखने में मदद करते हैं, जिससे दबाव में होने वाले विचलन को कम किया जा सकता है।

- सेंसर एकीकरण: सेंसर संभावित नुकसानों को दूर करने के लिए मापदंडों को तेजी से समायोजित करने हेतु डेटा प्रदान करते हैं।

उपकरणों के चयन और रखरखाव पर ध्यान केंद्रित करके, इंजेक्शन मोल्डिंग प्रक्रियाओं में दबाव हानि पर बेहतर नियंत्रण प्राप्त किया जा सकता है। यह मूलभूत कदम विनिर्माण कार्यों में दक्षता और गुणवत्ता में सुधार का मार्ग प्रशस्त करता है।.

उन्नत मशीनें दबाव में होने वाले उतार-चढ़ाव को कम करती हैं।.सत्य

सेंसर से लैस मशीनें वास्तविक समय में मापदंडों को समायोजित करती हैं, जिससे दबाव स्थिर रहता है।.

नियमित रखरखाव से सिस्टम में दबाव का नुकसान बढ़ जाता है।.असत्य

नियमित रखरखाव से रिसाव और रुकावटों को रोका जा सकता है, जिससे दबाव में कमी कम होती है।.

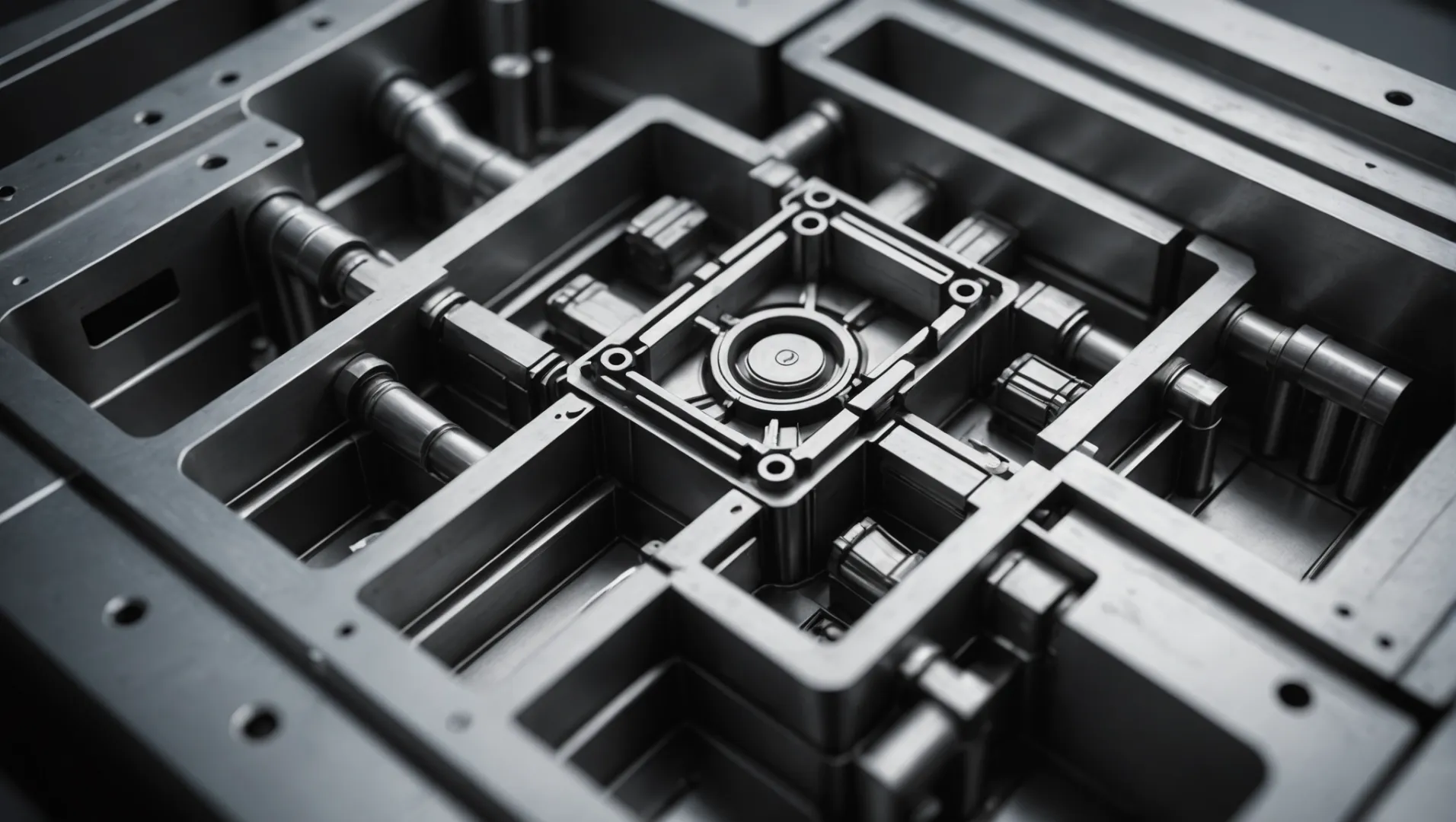

मोल्ड डिजाइन दबाव नियंत्रण को कैसे प्रभावित कर सकता है?

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दबाव को नियंत्रित करने में मोल्ड डिजाइन की महत्वपूर्ण भूमिका होती है। डिजाइन तत्वों को अनुकूलित करके, निर्माता दबाव हानि को काफी हद तक कम कर सकते हैं और उत्पादन क्षमता को बढ़ा सकते हैं।.

मोल्ड डिज़ाइन को अनुकूलित करने में उपयुक्त प्रवाह चैनल प्रणाली का डिज़ाइन करना, उचित निकास सुनिश्चित करना और उच्च परिशुद्धता बनाए रखना शामिल है। ये रणनीतियाँ प्रवाह प्रतिरोध को कम करके और इंजेक्शन प्रक्रिया के दौरान वायु अवरोधन को रोककर दबाव हानि को कम करने में मदद करती हैं।.

एक कुशल प्रवाह चैनल प्रणाली का डिजाइन तैयार करना

इंजेक्शन मोल्डिंग के दौरान दबाव नियंत्रण को प्रभावित करने में प्रवाह चैनल प्रणाली का डिज़ाइन महत्वपूर्ण भूमिका निभाता है। एक सुव्यवस्थित प्रवाह चैनल प्रतिरोध को कम करता है और प्लास्टिक के सुचारू प्रवाह को सुनिश्चित करता है। इसमें निम्नलिखित शामिल हैं:

- आकार और माप का अनुकूलन : प्रवाह चैनल की ज्यामिति को ढाले जा रहे विशिष्ट उत्पाद के अनुरूप बनाया जाना चाहिए। उदाहरण के लिए, कुछ उत्पादों के लिए गोलाकार अनुप्रस्थ काट अधिक उपयुक्त हो सकता है क्योंकि यह एक समान प्रवाह पथ प्रदान करता है और दबाव हानि को कम करता है।

- संतुलित लेआउट : प्रवाह चैनलों का संतुलित लेआउट सुनिश्चित करने से असमान भराव को रोका जा सकता है, जिससे अन्यथा कुछ बिंदुओं पर दबाव बढ़ सकता है।

मोल्ड से उचित निकास सुनिश्चित करना

फँसी हुई हवा के कारण होने वाले दबाव के निर्माण को रोकने के लिए प्रभावी मोल्ड एग्जॉस्ट सिस्टम आवश्यक हैं। अपर्याप्त वेंटिलेशन से दोष और दबाव में अधिक कमी हो सकती है।.

- निकास खांचे जोड़ना : महत्वपूर्ण क्षेत्रों में निकास खांचे शामिल करने से फंसी हुई हवा कुशलतापूर्वक बाहर निकल पाती है, जिससे दबाव में कमी आती है।

- निकास की स्थिति को अनुकूलित करना : हवा के फंसने की सबसे अधिक संभावना वाले बिंदुओं पर रणनीतिक रूप से वेंट लगाने से निकास दक्षता को बढ़ाया जा सकता है, जिससे यह सुनिश्चित होता है कि प्लास्टिक बिना किसी बाधा के सांचे को भर दे।

मोल्ड की उच्च सटीकता बनाए रखना

उच्च परिशुद्धता वाले सांचे मोल्डिंग प्रक्रिया के दौरान दबाव को नियंत्रित करने में महत्वपूर्ण योगदान देते हैं। परिशुद्धता इस बात पर असर डालती है कि प्लास्टिक कितनी अच्छी तरह से बहता है और सांचे को भरता है।.

- मोल्ड का नियमित रखरखाव : मोल्ड की नियमित रूप से जांच करने से यह सुनिश्चित होता है कि किसी भी समस्या का तुरंत समाधान किया जा सके, जिससे घर्षण और रिसाव में वृद्धि को रोका जा सके जो दबाव में कमी का कारण बन सकते हैं।

- उन्नत सामग्रियों का उपयोग : कम तापीय विस्तार गुणों वाली सामग्रियों का उपयोग करने से कई चक्रों में मोल्ड की अखंडता बनी रह सकती है, जिससे निरंतर दबाव नियंत्रण सुनिश्चित होता है।

उन्नत मोल्ड प्रौद्योगिकियों के लाभ

मोल्ड डिजाइन में उन्नत तकनीकों को शामिल करने से दबाव नियंत्रण को और बेहतर बनाया जा सकता है।.

- CAD/CAM एकीकरण : कंप्यूटर-सहायता प्राप्त डिजाइन और विनिर्माण उपकरणों का लाभ उठाकर सटीक मोल्ड डिजाइन और परीक्षण संभव हो पाता है, जिससे उत्पादन शुरू होने से पहले संभावित दबाव हानि संबंधी समस्याओं का पूर्वानुमान लगाया जा सकता है।

- 3डी प्रिंटिंग : प्रोटोटाइप मोल्ड के लिए 3डी प्रिंटिंग तकनीक का उपयोग करके विभिन्न डिजाइनों का तेजी से परीक्षण किया जा सकता है, जिससे सबसे प्रभावी समाधान खोजने के लिए त्वरित पुनरावृति संभव हो पाती है।

मोल्ड डिज़ाइन के इन पहलुओं पर ध्यान केंद्रित करके, निर्माता इंजेक्शन मोल्डिंग के दौरान दबाव नियंत्रण में महत्वपूर्ण सुधार प्राप्त कर सकते हैं। ऐसे सुधार न केवल उत्पाद की गुणवत्ता बढ़ाते हैं बल्कि समग्र उत्पादन दक्षता भी बढ़ाते हैं। प्रभावी मोल्ड डिज़ाइन रणनीतियों के बारे में अधिक जानकारी के लिए, मोल्ड डिज़ाइन के लिए विशेषज्ञ रणनीतियों का (पृष्ठ 2) ।

एक वृत्ताकार प्रवाह चैनल दबाव हानि को कम करता है।.सत्य

वृत्ताकार अनुप्रस्थ काट एकसमान प्रवाह पथ प्रदान करते हैं, जिससे प्रतिरोध कम होता है।.

3डी प्रिंटिंग मोल्ड डिजाइन में बार-बार बदलाव करने में बाधा डालती है।.असत्य

3डी प्रिंटिंग से तेजी से परीक्षण और पुनरावृति संभव हो पाती है, जिससे डिजाइन में लचीलापन बढ़ता है।.

दबाव हानि को कम करने के लिए प्रक्रिया में कौन से समायोजन महत्वपूर्ण हैं?

इंजेक्शन मोल्डिंग में प्रक्रिया मापदंडों को सटीक रूप से समायोजित करना दबाव हानि को कम करने, दक्षता बढ़ाने और उत्पाद की गुणवत्ता में सुधार करने के लिए महत्वपूर्ण है।.

इंजेक्शन मोल्डिंग में दबाव हानि को कम करने के लिए प्रमुख प्रक्रिया समायोजन में इंजेक्शन की गति को नियंत्रित करना, होल्डिंग दबाव को अनुकूलित करना, तापमान को समायोजित करना और उपयुक्त प्लास्टिक सामग्री का चयन करना शामिल है।.

इंजेक्शन मोल्डिंग की गति का नियंत्रण

सांचे में सामग्री डालने की गति को नियंत्रित करना एक नाजुक संतुलन है। गति कम करने से कतरन बल और इस प्रकार दबाव हानि कम हो सकती है, लेकिन बहुत धीमी गति उत्पादन दक्षता में बाधा डाल सकती है। यह सूक्ष्म दृष्टिकोण सुचारू प्रवाह और कम प्रतिरोध सुनिश्चित करता है।.

एक ऐसे परिदृश्य पर विचार करें जहां अत्यधिक गति के कारण पदार्थ में अपरूपण विरलता उत्पन्न होती है, जिससे घर्षण और दाब हानि बढ़ जाती है। गति को सावधानीपूर्वक नियंत्रित करके प्रवाह स्थिरता को बढ़ाया जा और अधिक सुसंगत परिणाम प्राप्त किए जा सकते हैं ।

धारण दबाव और समय का अनुकूलन

मोल्ड में सामग्री पूरी तरह से भर जाए और कोई खाली जगह न रहे, यह सुनिश्चित करने के लिए होल्डिंग चरण अत्यंत महत्वपूर्ण है। दबाव और समय को समायोजित करके इस चरण को अनुकूलित करने से सघनता प्राप्त करने और दबाव हानि को कम करने में मदद मिलती है। इससे सिकुड़न को कम करने में भी मदद मिल सकती है, जो उत्पाद की गुणवत्ता को प्रभावित करती है।.

एक ऐसी स्थिति की कल्पना कीजिए जहाँ दबाव को बहुत लंबे या बहुत कम समय तक बनाए रखा जाता है। इससे धंसने के निशान या विकृति जैसी कमियाँ उत्पन्न हो सकती हैं। इसलिए, इन मापदंडों को ठीक से समायोजित करने से दबाव को कुशलतापूर्वक नियंत्रित करते हुए उत्पाद की गुणवत्ता में उल्लेखनीय सुधार किया जा सकता है।.

तापमान समायोजन

सामग्री के इष्टतम प्रवाह को सुनिश्चित करने के लिए बैरल और नोजल के तापमान का निर्धारण अत्यंत महत्वपूर्ण है। उचित तापमान बनाए रखने से श्यानता कम होती है, जिससे प्रतिरोध और दाब हानि कम हो जाती है। हालांकि, अत्यधिक उच्च तापमान सामग्री में क्षरण या गैस उत्पादन का कारण बन सकता है।.

उदाहरण के लिए, आदर्श तापमान सीमा 4 प्रवाह की स्थिति को अनुकूलित करते हुए सामग्री की अखंडता को बनाए रखने में मदद मिलती है।

प्लास्टिक सामग्री का चयन

प्लास्टिक सामग्री का चुनाव सीधे तौर पर उसके प्रवाह गुणों को प्रभावित करता है। कम श्यानता और अच्छी तरलता वाली सामग्री का चयन करने से दबाव हानि को काफी हद तक कम किया जा सकता है। इसके अलावा, प्लास्टिक की सूखापन सुनिश्चित करने से मोल्डिंग के दौरान भाप का उत्पादन नहीं होता, जिससे दबाव हानि बढ़ सकती है।.

उदाहरण के लिए, सामग्री गुणों का विश्लेषण करने से सही पॉलिमर का चयन करने में मदद मिलती है जो प्रक्रिया आवश्यकताओं के अनुरूप होता है और मोल्डिंग के दौरान प्रतिरोध को कम करता है।

इंजेक्शन की गति कम करने से दबाव का नुकसान कम होता है।.सत्य

कम गति से अपरूपण बल कम हो जाते हैं, जिससे मोल्डिंग में दबाव की हानि कम से कम होती है।.

उच्च तापमान से पदार्थों का प्रवाह हमेशा बेहतर होता है।.असत्य

अत्यधिक गर्मी से पदार्थों की गुणवत्ता में गिरावट आ सकती है, जिससे दबाव में कमी बढ़ जाती है।.

दबाव में कमी को नियंत्रित करने के लिए ऑपरेटर प्रशिक्षण क्यों आवश्यक है?

इंजेक्शन मोल्डिंग उद्योग में, कुशल ऑपरेटर दबाव में होने वाली गिरावट को कम करने और उत्पादन की गुणवत्ता को बढ़ाने के लिए अत्यंत महत्वपूर्ण हैं।.

प्रेशर ड्रॉप को नियंत्रित करने के लिए ऑपरेटर प्रशिक्षण महत्वपूर्ण है क्योंकि यह मशीन के उचित संचालन, समय पर रखरखाव जांच और मानकीकृत प्रक्रियाओं के पालन को सुनिश्चित करता है, जिससे इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दबाव हानि में काफी कमी आती है।.

दबाव प्रबंधन में ऑपरेटरों की भूमिका को समझना

इंजेक्शन मोल्डिंग प्रक्रिया में ऑपरेटर सबसे आगे होते हैं, और उनकी विशेषज्ञता उत्पादन की दक्षता को निर्धारित कर सकती है। प्रशिक्षित ऑपरेटर न केवल उन मशीनों की कार्यप्रणाली को समझते हैं जिनके साथ वे काम करते हैं, बल्कि मशीन मापदंडों को प्रभावी । वे दबाव में कमी के शुरुआती संकेतों को पहचानने और सुधारात्मक उपाय करने में माहिर होते हैं, जिससे एक स्थिर उत्पादन वातावरण बना रहता है।

इंजेक्शन मोल्डिंग उपकरणों से परिचित होने का महत्व

प्रशिक्षित ऑपरेटर विभिन्न इंजेक्शन मोल्डिंग मशीनों के संचालन के विशिष्ट तरीकों से परिचित होते हैं। यह ज्ञान अत्यंत महत्वपूर्ण है क्योंकि मशीन की सेटिंग्स में मामूली विचलन भी दबाव में भारी गिरावट ला सकता है। प्रत्येक चक्र के सुचारू रूप से चलने के लिए ऑपरेटरों को इन सेटिंग्स को सटीक रूप से समायोजित करना आवश्यक है। इंजेक्शन की गति और तापमान जैसे इष्टतम मापदंडों को बनाए रखकर, ऑपरेटर अत्यधिक कतरनी बलों को रोक सकते हैं जो दबाव हानि को बढ़ाते हैं।.

नियमित रखरखाव जांच

प्रशिक्षित ऑपरेटर उपकरणों और सांचों की नियमित रखरखाव जांच करने में महत्वपूर्ण भूमिका निभाते हैं। इन जांचों में रिसाव को रोकने के लिए हाइड्रोलिक प्रणाली की निगरानी करना और नोजल और बैरल को अवरुद्ध होने से बचाना शामिल है। इस प्रकार के निवारक उपाय समस्याओं को बढ़ने से पहले ही हल करके अप्रत्याशित दबाव में गिरावट को काफी हद तक कम कर सकते हैं।.

रखरखाव के लिए एक सक्रिय दृष्टिकोण में सभी निरीक्षणों और मरम्मतों का दस्तावेजीकरण शामिल है, जिससे यह सुनिश्चित होता है कि किसी भी बार-बार होने वाली समस्या की पहचान करके उसका तुरंत समाधान किया जा सके। यह दस्तावेजीकरण एक ऐतिहासिक रिकॉर्ड बनाए रखने के लिए महत्वपूर्ण है जो मशीनों के लिए भविष्य में आवश्यक समायोजन या प्रतिस्थापन के बारे में जानकारी प्रदान कर सकता है।.

मानकीकृत प्रक्रियाओं का पालन

दबाव में कमी लाने वाली दुर्घटनाओं से बचने के लिए ऑपरेटरों को सख्त परिचालन प्रोटोकॉल का पालन करना चाहिए। मानकीकृत प्रक्रियाएं ऑपरेटरों को सामग्री या मोल्ड बदलते समय सही चरणों का मार्गदर्शन करती हैं, जिससे मशीन की कार्यक्षमता को प्रभावित करने वाले संभावित नुकसान को रोका जा सकता है। यह पालन न केवल सुरक्षा सुनिश्चित करता है बल्कि इंजेक्शन मोल्डिंग प्रक्रिया की दक्षता को भी बनाए रखता है।.

सतत शिक्षा और कौशल विकास

इंजेक्शन मोल्डिंग में तकनीकी प्रगति और प्रक्रिया सुधारों के साथ तालमेल बनाए रखने के लिए निरंतर सीखना आवश्यक है। नियमित प्रशिक्षण सत्र ऑपरेटरों को दबाव नियंत्रण , जिन्हें वे अपने दैनिक कार्यों में लागू कर सकते हैं। इन सत्रों में अक्सर व्यावहारिक कार्यशालाएँ और सैद्धांतिक कक्षाएँ शामिल होती हैं, जिनमें नवीनतम उद्योग मानकों और सर्वोत्तम प्रथाओं को शामिल किया जाता है ।

निष्कर्ष: दबाव प्रबंधन पर संचालक की विशेषज्ञता का प्रभाव

ऑपरेटरों की दबाव को प्रभावी ढंग से प्रबंधित करने की क्षमता उनके प्रशिक्षण और इंजेक्शन मोल्डिंग प्रक्रिया की समझ पर निर्भर करती है। व्यापक प्रशिक्षण कार्यक्रमों में निवेश करके, कंपनियां यह सुनिश्चित कर सकती हैं कि उनके ऑपरेटरों के पास दबाव में गिरावट को कम करने के लिए आवश्यक कौशल हों, जिससे अंततः उत्पाद की गुणवत्ता और उत्पादन दक्षता में सुधार हो।.

ऑपरेटर प्रशिक्षण से इंजेक्शन मोल्डिंग में दबाव में कमी आती है।.सत्य

प्रशिक्षित ऑपरेटर मशीन की सेटिंग्स को अनुकूलित करते हैं और रखरखाव करते हैं, जिससे दबाव का नुकसान कम से कम होता है।.

ऑपरेटर प्रशिक्षण की अनदेखी करने से दबाव प्रबंधन पर कोई प्रभाव नहीं पड़ता है।.असत्य

प्रशिक्षण की कमी से मशीन का अनुचित संचालन होता है, जिससे दबाव में गिरावट बढ़ जाती है।.

निष्कर्ष

इंजेक्शन मोल्डिंग में प्रभावी दबाव नियंत्रण गुणवत्ता और दक्षता को बढ़ाता है। उत्पादन को सुव्यवस्थित करने और बेहतर परिणाम प्राप्त करने के लिए इन रणनीतियों को लागू करें।.

-

उपयुक्त मशीन दबाव के चयन के मानदंडों को समझें: यह प्लास्टिक सामग्री के प्रकार, मशीन की स्थिति, उत्पाद के आकार और आकृति, और डिज़ाइन जैसे विभिन्न कारकों द्वारा निर्धारित होता है… ↩

-

बेहतर दबाव नियंत्रण के लिए मोल्ड डिज़ाइन को अनुकूलित करने की उन्नत तकनीकों का पता लगाएं। इन समस्याओं को कम करने के लिए, डिज़ाइनर अक्सर इजेक्टर स्लीव का उपयोग करने या पिन के सतह क्षेत्र को बढ़ाने जैसी रणनीतियों को अपनाते हैं। कुल मिलाकर,… ↩

-

प्रवाह को स्थिर करने, स्थिरता में सुधार करने और दबाव हानि को कम करने के तरीकों की खोज करें: वीपी/पी स्विचओवर बिंदु को समायोजित करके और दबाव बनाए रखकर इंजेक्शन मोल्डेड भागों की गुणवत्ता स्थिरता को बढ़ाना।. ↩

-

सामग्री की अखंडता बनाए रखने और प्रवाह को अनुकूलित करने के लिए इष्टतम तापमान सीमाएँ जानें: 100°C से कम तापमान वाले साँचे के लिए जल तापन उपयुक्त है, जबकि 100°C से अधिक तापमान के लिए तेल तापन का उपयोग किया जाता है। कुछ उच्च-तापमान वाले प्लास्टिक के लिए… ↩

-

प्रतिरोध को कम करने और प्रक्रियाओं को अनुकूलित करने वाले पॉलिमर चुनने की तकनीकों का अन्वेषण करें: थर्मोप्लास्टिक राल का चयन करने से पहले भागों का मात्रात्मक विश्लेषण करने के लिए सामग्री गुणों के बारे में जानें · इंजेक्शन मोल्डिंग सामग्रियों की तुलना · मानक… ↩

-

जानिए कैसे सटीक पैरामीटर समायोजन इंजेक्शन मोल्डिंग की दक्षता को बढ़ाते हैं: उत्पादन में उच्चतम गुणवत्ता सुनिश्चित करने के लिए इंजेक्शन मोल्डिंग पैरामीटरों का अनुकूलन अत्यंत महत्वपूर्ण है। प्रक्रिया की जटिलता के लिए सूक्ष्मता से ध्यान देने की आवश्यकता होती है… ↩

-

दबाव में कमी को प्रभावी ढंग से कम करने के लिए विशेषज्ञों द्वारा उपयोग की जाने वाली नई विधियों का पता लगाएं: 1. प्लास्टिसाइजिंग चरण में स्क्रू का घूर्णन। 2. स्लाइडर फीडर (नोजल नोजल बुशिंग के करीब होता है)। 3. इंजेक्शन स्क्रू की अक्षीय गति.. ↩