क्या आप अपने इंजेक्शन मोल्डेड भागों में दोष देखकर थक गए हैं? मेरा विश्वास करो, मैं वहां गया हूं। जब चीजें योजना के अनुसार नहीं होतीं तो निराशा हो सकती है। लेकिन अपने रनर लेआउट को अनुकूलित करना इन चुनौतियों पर काबू पाने की कुंजी हो सकता है।

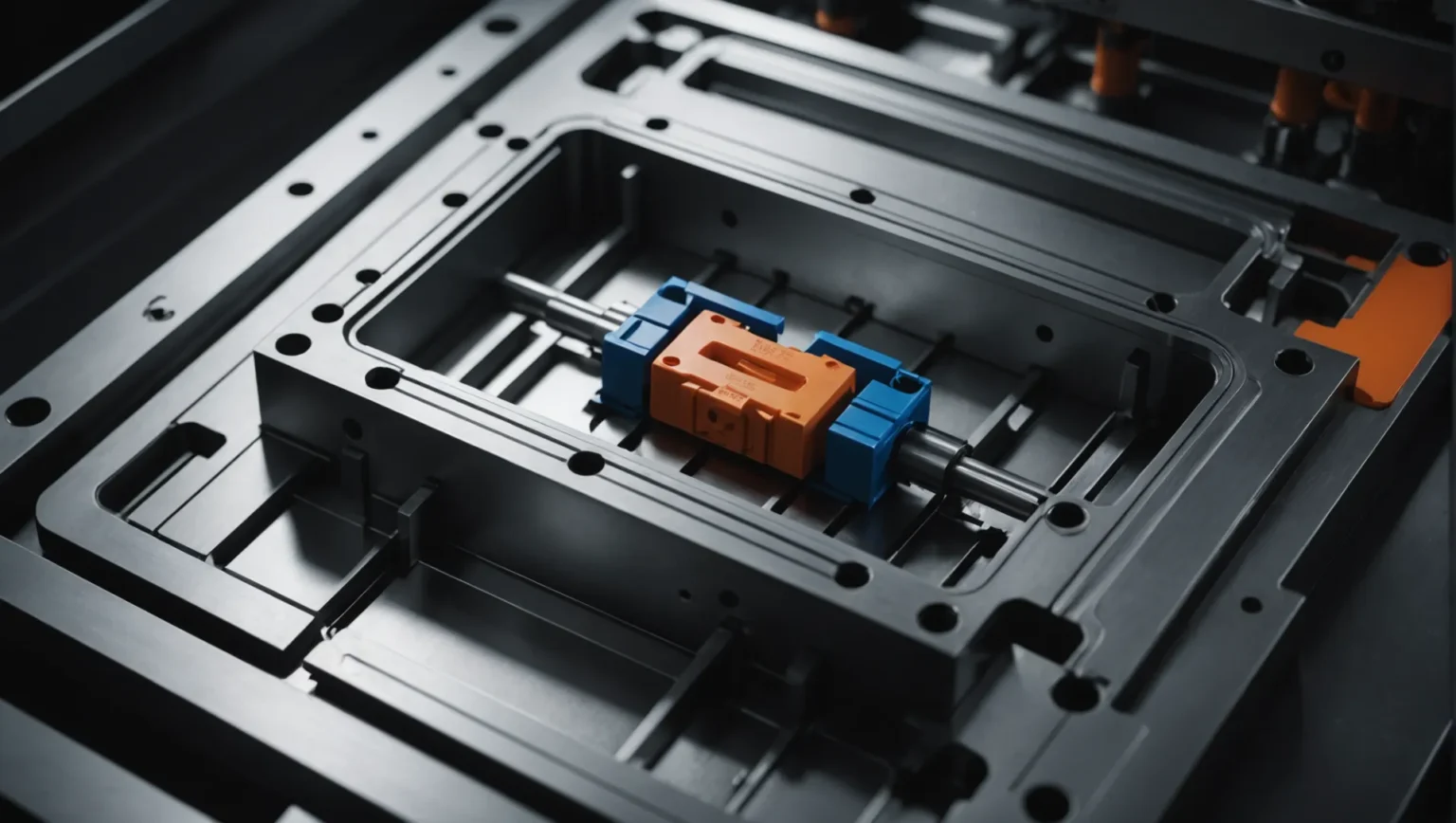

इंजेक्शन मोल्ड्स में रनर लेआउट के लिए सर्वोत्तम अनुकूलन तकनीकों में उचित रनर आकार और आकृतियों को डिजाइन करना, उत्पाद जटिलता के आधार पर संतुलित या असंतुलित लेआउट का उपयोग करना और संभावित दोषों की भविष्यवाणी करने और उन्हें कम करने के लिए संख्यात्मक सिमुलेशन टूल को नियोजित करना शामिल है।

आइए उन रणनीतियों और वास्तविक दुनिया के अनुप्रयोगों के बारे में गहराई से जानें जो वास्तव में आपकी उत्पादन लाइन को बदल सकते हैं। मैं वादा करता हूं कि आपको ऐसी अंतर्दृष्टि मिलेगी जो आपकी प्रक्रियाओं को नई ऊंचाइयों तक ले जा सकती है।

रनर लेआउट अनुकूलन मोल्डिंग चक्र समय को कम करता है।सत्य

अनुकूलित लेआउट प्रवाह दूरी को कम करते हैं, जिससे इंजेक्शन का समय कम हो जाता है।

इंजेक्शन मोल्डिंग के लिए रनर लेआउट ऑप्टिमाइज़ेशन क्यों आवश्यक है?

इंजेक्शन मोल्डिंग में उत्पाद की गुणवत्ता और उत्पादन दक्षता बढ़ाने के लिए रनर लेआउट को अनुकूलित करना महत्वपूर्ण है।

रनर लेआउट अनुकूलन एक समान पिघल प्रवाह, उचित भरने का समय और कम मोल्डिंग चक्र सुनिश्चित करता है, जिससे इंजेक्शन मोल्डिंग प्रक्रियाओं में गुणवत्ता और दक्षता दोनों बढ़ती है।

अनुकूलित रनर लेआउट के साथ उत्पाद की गुणवत्ता बढ़ाना

इंजेक्शन मोल्डिंग में, समान पिघल प्रवाह प्राप्त करना सर्वोपरि है। एक अनुकूलित रनर लेआउट यह गारंटी देता है कि प्लास्टिक पिघला हुआ पूरे सांचे में समान रूप से बहता है, जिससे शॉर्ट शॉट्स, सिकुड़न के निशान और विकृति जैसे दोषों में काफी कमी आती है। ऐसी सटीकता न केवल आयामी सटीकता को बढ़ाती है बल्कि उत्पादों की समग्र उपस्थिति गुणवत्ता में भी सुधार करती है।

इसके अलावा, रनर आकार और लेआउट को समायोजित करके भरने के समय को नियंत्रित करना प्रत्येक भाग को एक साथ भरना सुनिश्चित करता है। यह सामंजस्य लगातार उत्पाद की गुणवत्ता बनाए रखने के लिए आवश्यक है, विशेष रूप से जटिल या बहु-गुहा सांचों में।

उत्पादन क्षमता को बढ़ावा देना

एक बुद्धिमानी से डिज़ाइन किया गया रनर लेआउट मोल्डिंग चक्र को नाटकीय रूप से छोटा कर सकता है। प्रवाह की दूरी और दबाव के नुकसान को कम करके, यह इंजेक्शन के दबाव और समय दोनों को कम करता है, जिससे सीधे उत्पादन दर तेज हो जाती है। इसके अतिरिक्त, एक अनुकूलित रनर सिस्टम इंजेक्शन मोल्डिंग मशीन की ऊर्जा का अधिक कुशलता से उपयोग करता है, अनावश्यक ऊर्जा खपत को कम करता है और उत्पादन लागत को कम करता है।

उदाहरण के लिए, एक संतुलित रनर लेआउट को अपनाकर जहां संरचना सममित है, निर्माता यह सुनिश्चित कर सकते हैं कि प्लास्टिक पिघला हुआ सभी वर्गों तक एक साथ पहुंचे। यह दृष्टिकोण सममित आकार और छोटे आकार वाले उत्पादों के लिए आदर्श है। इसके विपरीत, असंतुलित लेआउट विभिन्न धावक लंबाई और क्रॉस-सेक्शन का उपयोग करके जटिल या बड़े उत्पादों को पूरा करते हैं।

| धावक लेआउट प्रकार | आदर्श अनुप्रयोग |

|---|---|

| संतुलित लेआउट | सममित, छोटे आकार के उत्पाद |

| असंतुलित लेआउट | जटिल, बड़े आकार के उत्पाद |

बेहतर परिणामों के लिए संख्यात्मक सिमुलेशन का लाभ उठाना

मोल्डफ़्लो सॉफ़्टवेयर 1 जैसे संख्यात्मक सिमुलेशन टूल का उपयोग करके रनर लेआउट को और अधिक परिष्कृत किया जा सकता है। ये उपकरण इस बात का विस्तृत विश्लेषण करने की अनुमति देते हैं कि विभिन्न धावक विन्यास मोल्ड के भीतर पिघले प्रवाह, तापमान वितरण और दबाव को कैसे प्रभावित करते हैं। भौतिक परीक्षणों से पहले संभावित दोषों जैसे वारपेज या सिकुड़न के निशान की भविष्यवाणी करके, निर्माता समय और संसाधनों की बचत कर सकते हैं।

इस तरह के सिमुलेशन भौतिक परीक्षणों की लागत और समय के प्रभाव के बिना धावक लेआउट को ठीक करने के लिए एक आभासी परीक्षण मैदान प्रदान करते हैं। वे सटीक समायोजन सक्षम करते हैं जिससे बेहतर उत्पाद गुणवत्ता और परिचालन दक्षता प्राप्त होती है।

वास्तविक दुनिया के अनुप्रयोग

उदाहरण के लिए, ऑटोमोटिव उद्योग को रनर लेआउट अनुकूलन से महत्वपूर्ण लाभ होता है। प्रवाह चैनल आकार और लेआउट को परिष्कृत करके, निर्माता उच्च आयामी सटीकता और सौंदर्य अपील प्राप्त करके उत्पाद संकोचन और विकृति को कम कर सकते हैं। इसी तरह, इलेक्ट्रॉनिक्स विनिर्माण में, प्रवाह चैनलों का अनुकूलन न केवल उत्पाद की उपस्थिति को बढ़ाता है बल्कि बुलबुले या चांदी की धारियों जैसे दोषों को कम करके विद्युत प्रदर्शन में भी सुधार करता है।

अंत में, इंजेक्शन मोल्डिंग उद्योग के भीतर गुणवत्ता और दक्षता की खोज में रनर लेआउट अनुकूलन एक आधारशिला के रूप में खड़ा है। सटीक डिज़ाइन और सिमुलेशन टूल के रणनीतिक उपयोग के माध्यम से, निर्माता अपनी उत्पादन प्रक्रियाओं में प्रदर्शन के नए स्तर को अनलॉक कर सकते हैं।

अनुकूलित रनर लेआउट इंजेक्शन मोल्डिंग चक्र समय को कम करता है।सत्य

यह प्रवाह दूरी और दबाव हानि को कम करता है, चक्र को तेज़ करता है।

संतुलित धावक लेआउट जटिल, बड़े उत्पादों के लिए आदर्श हैं।असत्य

संतुलित लेआउट सममित, छोटे उत्पादों के लिए उपयुक्त हैं; असंतुलित वाले जटिल वस्तुओं में फिट होते हैं।

धावक का आकार और आकृति मोल्ड दक्षता को कैसे प्रभावित करती है?

रनर का आकार और आकार मोल्ड दक्षता को अनुकूलित करने, उत्पाद की गुणवत्ता और उत्पादन की गति को प्रभावित करने में महत्वपूर्ण भूमिका निभाते हैं।

रनर का आकार और आकार इंजेक्शन मोल्डिंग प्रक्रिया के दौरान पिघले प्रवाह, दबाव वितरण और गर्मी हस्तांतरण को नियंत्रित करके सीधे मोल्ड दक्षता को प्रभावित करते हैं। उचित रूप से डिज़ाइन किए गए धावक चक्र के समय, ऊर्जा की खपत को कम करते हैं, और समान भरने को सुनिश्चित करके और विरूपण और सिकुड़न जैसे दोषों को कम करके उत्पाद की गुणवत्ता में सुधार करते हैं।

इंजेक्शन मोल्डिंग में रनर साइज का महत्व

पिघले हुए प्लास्टिक के प्रवाह दर और दबाव को नियंत्रित करने के लिए रनर का आकार महत्वपूर्ण है क्योंकि यह मोल्ड के माध्यम से चलता है। रनर व्यास को अनुकूलित करने से इंजेक्शन मोल्डिंग प्रक्रिया की गुणवत्ता और दक्षता दोनों पर महत्वपूर्ण प्रभाव पड़ सकता है। एक अच्छी तरह से डिज़ाइन की गई धावक प्रणाली सामग्री के उपयोग को कम करती है, चक्र के समय को कम करती है, और आयामी सटीकता को बढ़ाती है।

-

मुख्य रनर व्यास : मुख्य रनर व्यास का चयन इंजेक्शन मशीन के नोजल आकार और उत्पाद के वजन के आधार पर किया जाना चाहिए। उचित आकार का मुख्य धावक एक संतुलित प्रवाह दर सुनिश्चित करता है जो शॉर्ट शॉट या ओवरपैकिंग जैसे दोषों को रोकता है।

-

ब्रांच रनर व्यास : छोटे ब्रांच रनर उच्च तरलता वाले प्लास्टिक के लिए उपयुक्त होते हैं, जबकि भारी या अधिक चिपचिपी सामग्री के लिए बड़े व्यास आवश्यक होते हैं। यह समायोजन निरंतर प्रवाह बनाए रखने में मदद करता है और दबाव में गिरावट को रोकता है जिससे दोष हो सकते हैं।

-

गेट के आकार पर विचार : गेट का आकार प्रभावित करता है कि मोल्ड कैविटी कितनी जल्दी भर जाती है। जेटिंग या प्रवाह के निशान जैसी समस्याओं से बचने के लिए इसे सामग्री के गुणों और उत्पाद की दीवार की मोटाई के अनुरूप बनाया जाना चाहिए।

मोल्ड प्रदर्शन में धावक आकार की भूमिका

रनर का आकार भी मोल्ड दक्षता को अनुकूलित करने में महत्वपूर्ण भूमिका निभाता है। विभिन्न आकार अनुप्रयोग के आधार पर अद्वितीय लाभ और चुनौतियाँ प्रदान करते हैं:

| धावक आकार | विशेषताएँ एवं अनुप्रयोग |

|---|---|

| गोलाकार धावक | न्यूनतम प्रवाह प्रतिरोध और समान ताप वितरण प्रदान करता है; अधिकांश प्लास्टिक के लिए आदर्श। |

| ट्रैपेज़ॉइडल धावक | थोड़ा अधिक प्रवाह प्रतिरोध लेकिन प्रक्रिया में आसान; छोटे उत्पादों के लिए उपयुक्त. |

| यू-आकार का धावक | उच्च प्रवाह प्रतिरोध लेकिन मृत क्षेत्रों को कम करता है; बड़े उत्पादों के लिए फायदेमंद. |

इन आकृतियों के बीच का चुनाव सामग्री विशेषताओं और उत्पाद आयामों सहित इंजेक्शन मोल्डिंग अनुप्रयोग की विशिष्ट आवश्यकताओं पर निर्भर करता है।

इष्टतम धावक लेआउट के लिए रणनीतियाँ

-

संतुलित लेआउट : मोल्ड के सभी हिस्सों में सममित प्रवाह पथ सुनिश्चित करता है, जो छोटे, सममित उत्पादों के लिए भरने और ठंडा करने में एकरूपता सुनिश्चित करने के लिए महत्वपूर्ण है।

-

असंतुलित लेआउट : जटिल या असममित आकृतियों के लिए उपयुक्त जहां समान वितरण सुनिश्चित करने के लिए मोल्ड के विभिन्न हिस्सों को अलग-अलग भरने की गति और दबाव की आवश्यकता हो सकती है।

मोल्डफ़्लो 2 जैसे संख्यात्मक सिमुलेशन टूल को शामिल करने से सक्रिय समायोजन को सक्षम करते हुए, वॉरपेज या सिकुड़न जैसे संभावित मुद्दों की भविष्यवाणी करके इन लेआउट को और अधिक परिष्कृत किया जा सकता है।

रनर डिज़ाइन के इन महत्वपूर्ण पहलुओं पर ध्यान केंद्रित करके, निर्माता मोल्ड दक्षता में महत्वपूर्ण सुधार प्राप्त कर सकते हैं, जिसके परिणामस्वरूप बेहतर उत्पाद गुणवत्ता, कम अपशिष्ट और कम उत्पादन लागत हो सकती है।

गोलाकार धावक न्यूनतम प्रवाह प्रतिरोध प्रदान करते हैं।सत्य

वृत्ताकार धावक प्रतिरोध को कम करते हुए समान ताप वितरण प्रदान करते हैं।

ट्रैपेज़ॉइडल धावक बड़े उत्पादों के लिए सर्वोत्तम हैं।असत्य

मृत क्षेत्र कम होने के कारण यू-आकार के धावक बड़े उत्पादों के लिए बेहतर हैं।

संख्यात्मक सिमुलेशन अनुकूलन में क्या भूमिका निभाता है?

संख्यात्मक सिमुलेशन क्रांति ला रहा है कि हम इंजेक्शन मोल्ड रनर लेआउट सहित जटिल इंजीनियरिंग प्रक्रियाओं को कैसे अनुकूलित करते हैं।

संख्यात्मक सिमुलेशन प्रवाह गतिशीलता और दबाव वितरण में विस्तृत अंतर्दृष्टि प्रदान करके अनुकूलन में महत्वपूर्ण भूमिका निभाता है। यह संभावित दोषों की भविष्यवाणी करने में मदद करता है, इंजीनियरों को भौतिक परीक्षणों से पहले डिज़ाइन को परिष्कृत करने में सक्षम बनाता है, जिससे उत्पाद की गुणवत्ता बढ़ाने के साथ-साथ समय और संसाधनों की बचत होती है।

संख्यात्मक सिमुलेशन को समझना

संख्यात्मक सिमुलेशन में विभिन्न परिस्थितियों में सिस्टम के व्यवहार की भविष्यवाणी करने के लिए कम्प्यूटेशनल मॉडल का उपयोग करना शामिल है। इंजेक्शन मोल्डिंग 3 के संदर्भ में , यह इंजीनियरों को मोल्ड के भीतर पिघले हुए प्लास्टिक के प्रवाह की कल्पना और विश्लेषण करने में सक्षम बनाता है। यह शक्तिशाली उपकरण संभावित मुद्दों की पहचान करने में मदद करता है, जैसे असमान भराव या अत्यधिक दबाव, जो अंतिम उत्पाद में दोष पैदा कर सकता है।

संख्यात्मक सिमुलेशन का उपयोग करने के लाभ

-

पूर्वानुमानित विश्लेषण : संपूर्ण मोल्डिंग प्रक्रिया का अनुकरण करके, इंजीनियर शॉर्ट शॉट्स या वॉरपेज जैसे मुद्दों का पूर्वानुमान लगा सकते हैं। यह पूर्वानुमानित क्षमता सक्रिय डिज़ाइन समायोजन की अनुमति देती है जो विनिर्माण शुरू होने से पहले इन समस्याओं को कम करती है।

-

लागत दक्षता : आवश्यक भौतिक प्रोटोटाइप की संख्या कम करने से सामग्री लागत और श्रम घंटे दोनों की बचत होती है। समायोजन डिजिटल मॉडल में किया जा सकता है, जो किसी भौतिक सांचे को फिर से तैयार करने की तुलना में कहीं अधिक लागत प्रभावी है।

-

गुणवत्ता में वृद्धि : संख्यात्मक सिमुलेशन एक समान पिघल प्रवाह और उचित भरने के समय को सुनिश्चित करने में मदद करते हैं, जो सीधे ढाले गए हिस्सों की आयामी सटीकता और सतह की गुणवत्ता को प्रभावित करते हैं।

इंजेक्शन मोल्डिंग में संख्यात्मक सिमुलेशन उपकरण

इंजेक्शन मोल्डिंग में संख्यात्मक सिमुलेशन के लिए कई उपकरण व्यापक रूप से उपयोग किए जाते हैं:

-

मोल्डफ़्लो : यह सॉफ़्टवेयर तापमान वितरण, शीतलन समय और दबाव भिन्नता सहित व्यापक विश्लेषण क्षमताएं प्रदान करता है। यह उत्पाद की गुणवत्ता में सुधार के लिए रनर लेआउट को अनुकूलित करने में मदद करता है।

-

ऑटोडेस्क मोल्डफ़्लो इनसाइट : अपने विस्तृत सिमुलेशन के लिए जाना जाता है, यह टूल जटिल प्रवाह व्यवहारों में अंतर्दृष्टि प्रदान करता है, जिससे अधिक सटीक रनर डिज़ाइन समायोजन सक्षम होता है।

रनर लेआउट ऑप्टिमाइज़ेशन में केस स्टडीज़

मोटर वाहन उद्योग

ऑटोमोटिव पार्ट्स निर्माण में, संख्यात्मक सिमुलेशन रनर लेआउट को अनुकूलित करने में सहायक रहा है। उदाहरण के लिए, रनर के आकार और आकृतियों को डिजिटल रूप से समायोजित करके, निर्माताओं ने वॉरपेज को कम किया है और आयामी सटीकता में सुधार किया है, जिससे उच्च गुणवत्ता वाले घटक तैयार हुए हैं।

इलेक्ट्रॉनिक्स विनिर्माण

इलेक्ट्रॉनिक उत्पादों के लिए, जहां परिशुद्धता महत्वपूर्ण है, संख्यात्मक सिमुलेशन चांदी की धारियाँ या बुलबुले जैसे दोषों को कम करने में सहायता करता है। विभिन्न रनर कॉन्फ़िगरेशन का अनुकरण करके, निर्माता अपने उत्पादों की बेहतर उपस्थिति गुणवत्ता और विद्युत प्रदर्शन प्राप्त कर सकते हैं।

संख्यात्मक सिमुलेशन का भविष्य

जैसे-जैसे प्रौद्योगिकी आगे बढ़ती है, संख्यात्मक सिमुलेशन विकसित होता रहेगा, जो इंजीनियरों के लिए और भी अधिक सटीक उपकरण पेश करेगा। सिमुलेशन सॉफ्टवेयर में एआई और मशीन लर्निंग का एकीकरण पूर्वानुमानित सटीकता को बढ़ाने का वादा करता है, जिससे ये उपकरण विनिर्माण अनुकूलन में अपरिहार्य हो जाते हैं।

संख्यात्मक सिमुलेशन 4 लाभ उठाकर , उद्योग न केवल अपनी वर्तमान प्रक्रियाओं में सुधार कर सकते हैं बल्कि भविष्य की प्रगति के लिए भी नवाचार कर सकते हैं।

संख्यात्मक सिमुलेशन आवश्यक भौतिक प्रोटोटाइप को कम कर देता है।सत्य

सिमुलेशन प्रोटोटाइप लागत में कटौती करते हुए, डिजिटल रूप से डिज़ाइन समायोजन की अनुमति देता है।

सिमुलेशन में एआई एकीकरण से पूर्वानुमानित सटीकता कम हो जाती है।असत्य

एआई सिमुलेशन परिशुद्धता में सुधार करके पूर्वानुमान सटीकता को बढ़ाता है।

उन्नत रनर लेआउट से कौन से उद्योग सबसे अधिक लाभान्वित होते हैं?

इंजेक्शन मोल्डिंग में उन्नत रनर लेआउट गुणवत्ता और दक्षता बढ़ाकर विभिन्न उद्योगों में क्रांति ला रहे हैं।

उन्नत रनर लेआउट से ऑटोमोटिव, इलेक्ट्रॉनिक्स, चिकित्सा उपकरण और उपभोक्ता सामान जैसे उद्योगों को काफी लाभ होता है। इन लेआउट को अनुकूलित करने से उत्पाद की गुणवत्ता में सुधार होता है, दोष कम होते हैं, चक्र का समय कम होता है और ऊर्जा की खपत कम होती है।

मोटर वाहन उद्योग

ऑटोमोटिव सेक्टर 5 उच्च परिशुद्धता और टिकाऊ घटकों पर बहुत अधिक निर्भर करता है। इंजेक्शन मोल्डिंग में अनुकूलित रनर लेआउट सिकुड़न और विकृति जैसे दोषों को कम करते हैं, जिससे बेहतर आयामी सटीकता सुनिश्चित होती है। यह न केवल ऑटोमोटिव पार्ट्स की सुरक्षा और विश्वसनीयता को बढ़ाता है बल्कि उत्पादन चक्र को भी तेज करता है, जिससे लागत दक्षता बढ़ती है।

इलेक्ट्रिक वाहनों के संदर्भ में, जहां हल्के और उच्च प्रदर्शन वाली सामग्री महत्वपूर्ण हैं, उन्नत रनर सिस्टम समान सामग्री वितरण प्राप्त करने में मदद करते हैं। इसके परिणामस्वरूप ऐसे हिस्से बनते हैं जो अपशिष्ट को कम करते हुए कड़े प्रदर्शन मानकों को पूरा करते हैं।

इलैक्ट्रॉनिक्स उद्योग

इलेक्ट्रॉनिक्स उद्योग 6 जटिल डिजाइन और उच्च कार्यक्षमता वाले घटकों की मांग करता है। अनुकूलित रनर लेआउट बुलबुले और चांदी की धारियाँ जैसे सामान्य मुद्दों का समाधान करते हैं, जिससे इलेक्ट्रॉनिक उत्पादों की उपस्थिति और विद्युत प्रदर्शन में सुधार होता है।

उपभोक्ता इलेक्ट्रॉनिक्स में नवाचार की तीव्र गति के साथ, निर्माताओं को उन्नत रनर डिज़ाइन द्वारा सक्षम छोटे मोल्डिंग चक्रों से लाभ होता है, जिससे नए उत्पादों के लिए त्वरित समय-समय पर बाजार की सुविधा मिलती है।

चिकित्सा उपकरण

चिकित्सा क्षेत्र में परिशुद्धता सर्वोपरि है। उन्नत रनर लेआउट का उपयोग यह सुनिश्चित करता है कि चिकित्सा उपकरण घटक न्यूनतम परिवर्तनशीलता के साथ सटीक विनिर्देशों को पूरा करते हैं। यह सर्जिकल उपकरणों और डायग्नोस्टिक टूल जैसे उत्पादों के लिए महत्वपूर्ण है, जहां मामूली विचलन भी महत्वपूर्ण समस्याएं पैदा कर सकता है।

इसके अलावा, मोल्डिंग चक्रों की बेहतर दक्षता गुणवत्ता से समझौता किए बिना उच्च थ्रूपुट की अनुमति देती है, जो तत्काल स्वास्थ्य देखभाल आवश्यकताओं का जवाब देने के लिए आवश्यक है।

उपभोक्ता वस्तुओं

उपभोक्ता सामान निर्माता भी अनुकूलित रनर लेआउट का लाभ उठाते हैं। कम दोषों के साथ सौंदर्यपूर्ण रूप से सुखदायक और कार्यात्मक वस्तुओं का उत्पादन करने की क्षमता के परिणामस्वरूप उच्च ग्राहक संतुष्टि होती है।

उदाहरण के लिए, बरतन और व्यक्तिगत देखभाल उत्पादों जैसी घरेलू वस्तुओं के लिए स्थायित्व और आकर्षण दोनों की आवश्यकता होती है, जिसे उन्नत रनर सिस्टम के माध्यम से प्राप्त किया जा सकता है जो लगातार उत्पाद की गुणवत्ता सुनिश्चित करता है।

निष्कर्ष: एक क्रॉस-इंडस्ट्री परिसंपत्ति

जबकि विशिष्ट लाभ विभिन्न उद्योगों में भिन्न-भिन्न होते हैं, उन्नत रनर लेआउट का व्यापक लाभ स्पष्ट है: वे उत्पाद की गुणवत्ता और विनिर्माण दक्षता को बढ़ाते हैं। चाहे आप ऑटोमोटिव, इलेक्ट्रॉनिक्स, चिकित्सा उपकरण, या उपभोक्ता वस्तुओं में हों, इन प्रौद्योगिकियों का लाभ उठाकर आज के तेजी से बढ़ते बाजार में प्रतिस्पर्धात्मक बढ़त प्रदान की जा सकती है।

उन्नत रनर लेआउट ऑटोमोटिव भागों में दोषों को कम करते हैं।सत्य

अनुकूलित लेआउट दोषों को कम करते हुए बेहतर आयामी सटीकता सुनिश्चित करते हैं।

रनर लेआउट का चिकित्सा उपकरण परिशुद्धता पर कोई प्रभाव नहीं पड़ता है।असत्य

उन्नत लेआउट यह सुनिश्चित करते हैं कि घटक सटीक विशिष्टताओं को पूरा करते हैं, जो परिशुद्धता के लिए महत्वपूर्ण हैं।

निष्कर्ष

संक्षेप में, उत्पाद की गुणवत्ता और उत्पादन दक्षता बढ़ाने के लिए रनर लेआउट अनुकूलन में महारत हासिल करना आवश्यक है। प्रतिस्पर्धी विनिर्माण परिदृश्य में आगे रहने के लिए इन तकनीकों को अपनाएं।

-

जानें कि मोल्डफ्लो सॉफ्टवेयर सिमुलेशन के माध्यम से इंजेक्शन मोल्डिंग दक्षता को कैसे बढ़ाता है।: ऑटोडेस्क मोल्डफ्लो सिमुलेशन सॉफ्टवेयर निर्मित भाग की गुणवत्ता में सुधार के लिए प्लास्टिक इंजेक्शन मोल्डिंग और संपीड़न मोल्डिंग अंतर्दृष्टि प्रदान करता है। ↩

-

जानें कि मोल्डफ्लो संभावित मोल्डिंग समस्याओं की भविष्यवाणी और समाधान कैसे करता है: मोल्डफ्लो सिमुलेशन सॉफ्टवेयर आपको प्लास्टिक इंजेक्शन और संपीड़न मोल्डिंग के साथ समस्याओं का निवारण करने देता है। उन्नत उपकरण और एक सरलीकृत उपयोगकर्ता इंटरफ़ेस ↩

-

इंजेक्शन मोल्डिंग के मूल सिद्धांतों और इसके औद्योगिक अनुप्रयोगों के बारे में जानें: इंजेक्शन मोल्डिंग क्या है, इंजेक्शन मोल्डिंग मशीन कैसी दिखती है, और इंजेक्शन कैसा होता है… ↩

-

जानें कि कैसे संख्यात्मक सिमुलेशन इंजीनियरिंग प्रक्रियाओं और परिणामों को बढ़ाता है: क्योंकि संख्यात्मक सिमुलेशन तेजी से प्रयोग की अनुमति देता है, यह अधिक नवाचार का द्वार खोलता है। इंजीनियर और डिज़ाइनर बाहर से परीक्षण कर सकते हैं... ↩

-

जानें कि रनर ऑप्टिमाइज़ेशन ऑटोमोटिव पार्ट्स में सुरक्षा और दक्षता को कैसे बढ़ाता है।: वन-पीस फ्लो कार्यान्वयन के माध्यम से लेआउट ऑप्टिमाइज़ेशन सफलता सुनिश्चित करने के लिए दक्षता रेत की एक प्राथमिक कुंजी है। में उपस्थित होना चाहिए... ↩

-

समझें कि कैसे अनुकूलित रनर लेआउट इलेक्ट्रॉनिक्स उत्पादन गुणवत्ता में सुधार करते हैं: लाइन और लेआउट डिज़ाइन न्यूनतम संभव लागत पर दक्षता, लचीलापन और गुणवत्ता प्राप्त करने के लिए मूलभूत तत्व हैं। ↩