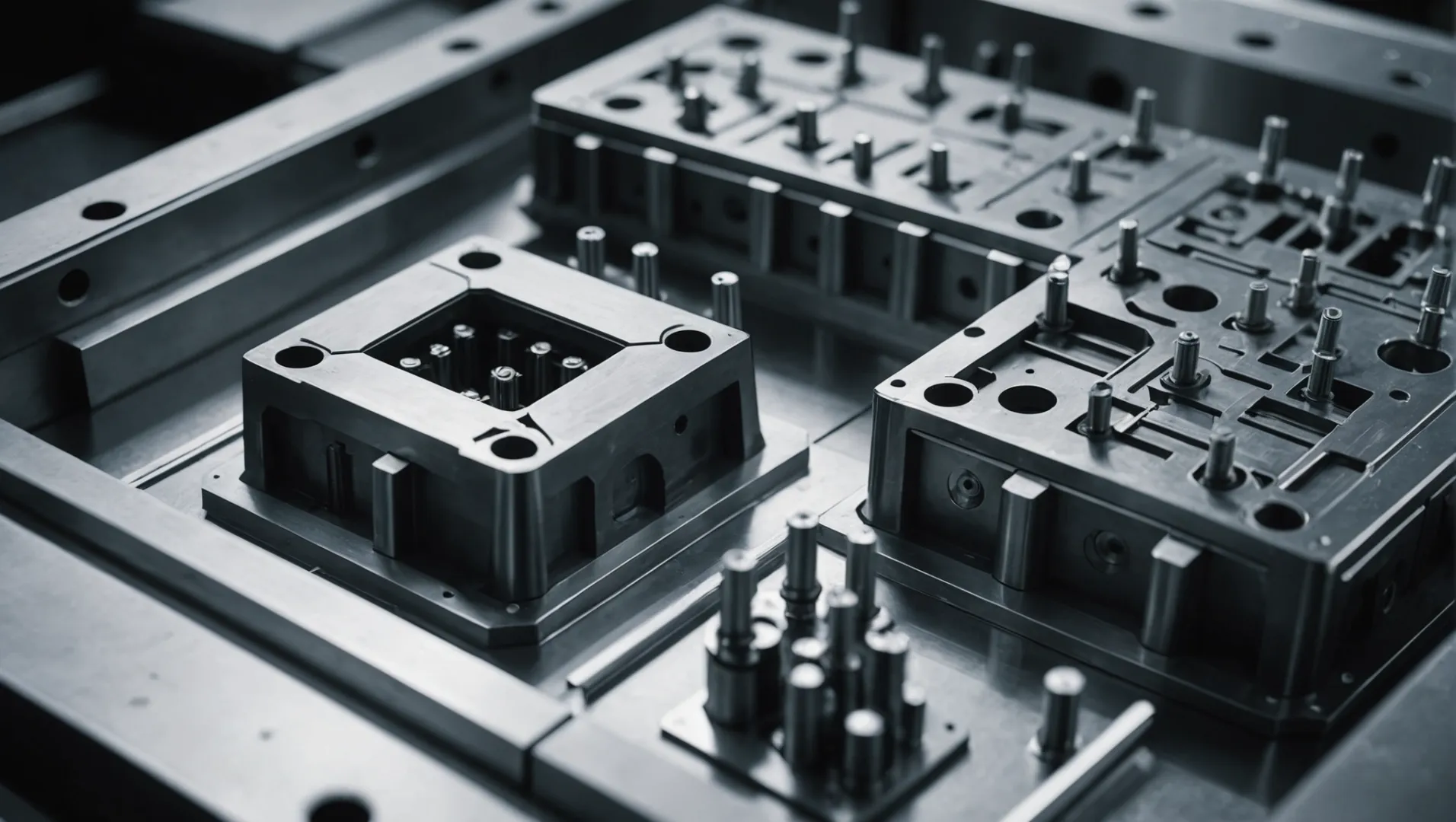

एक ऐसी दुनिया की कल्पना कीजिए जहाँ आप बिना मेहनत बढ़ाए अपना उत्पादन दोगुना कर सकते हैं। इंजेक्शन मोल्डिंग की दुनिया में आपका स्वागत है, जहाँ एक ही साँचे में दो पुर्जे बनाना सिर्फ एक सपना नहीं, बल्कि हकीकत है!

जी हां, इंजेक्शन मोल्डिंग का उपयोग करके एक ही सांचे में दो अलग-अलग हिस्से बनाना संभव है। यह तकनीक उत्पादन क्षमता बढ़ाने, लागत कम करने और प्रक्रियाओं को सुव्यवस्थित करने के लिए मल्टी-कैविटी या फैमिली मोल्ड का उपयोग करती है, जिससे एक ही चक्र में दो हिस्सों को एक साथ ढाला जा सकता है।.

लेकिन ज़रा रुकिए! यह तकनीक सुनने में आकर्षक तो लगती है, लेकिन इसके साथ कुछ चुनौतियाँ भी जुड़ी हैं। आइए उन बारीकियों पर गौर करें जो आपके उत्पादन की सफलता को तय कर सकती हैं।.

इंजेक्शन मोल्डिंग का उपयोग करके एक ही सांचे में दो भाग बनाए जा सकते हैं।.सत्य

मल्टी-कैविटी या फैमिली मोल्ड दो भागों के एक साथ उत्पादन की अनुमति देते हैं।.

मल्टी-कैविटी और फैमिली मोल्ड क्या होते हैं?

इंजेक्शन मोल्डिंग की दुनिया में, मल्टी-कैविटी और फैमिली मोल्ड कुशल उत्पादन के लिए अभिनव समाधान प्रदान करते हैं।.

मल्टी-कैविटी मोल्ड में एक ही पार्ट को बनाने के लिए कई समान कैविटी होती हैं, जबकि फैमिली मोल्ड में अलग-अलग पार्ट बनाने के लिए कैविटी होती हैं। दोनों का उद्देश्य एक ही मोल्डिंग चक्र में कई कंपोनेंट बनाकर दक्षता बढ़ाना है, लेकिन उत्पादन में प्रत्येक की आवश्यकताएँ अलग-अलग होती हैं।.

मल्टी-कैविटी मोल्ड्स को समझना

मल्टी-कैविटी मोल्ड्स में कई एक जैसी कैविटीज़ होती हैं, जिससे निर्माता एक ही इंजेक्शन साइकिल में एक ही पार्ट की कई प्रतियां बना सकते हैं। यह विधि बड़े पैमाने पर उत्पादन के लिए आदर्श है, क्योंकि इससे दक्षता में काफी वृद्धि होती है और प्रति यूनिट लागत कम हो जाती है। साइकिल टाइम को अनुकूलित करके, यह सभी पार्ट्स में एक समान गुणवत्ता सुनिश्चित करता है।.

मल्टी-कैविटी मोल्ड के फायदे:

- उत्पादकता में वृद्धि: एक साथ कई पुर्जों का उत्पादन करने से चक्र समय कम हो जाता है और उत्पादन बढ़ जाता है।

- लागत दक्षता: उत्पादन की मात्रा बढ़ने पर प्रति भाग लागत कम हो जाती है, जिससे यह बड़े पैमाने के संचालन के लिए आर्थिक रूप से व्यवहार्य हो जाता है।

- एकसमान गुणवत्ता: एक समान गुहाओं के साथ, बहु-गुहा वाले सांचे सभी इकाइयों में एकसमान गुणवत्ता बनाए रखते हैं।

पारिवारिक सांचों की खोज

पारिवारिक साँचे एक अलग दृष्टिकोण अपनाते हैं, जिनमें ऐसी गुहाएँ होती हैं जो एक ही चक्र में विभिन्न भागों का निर्माण करती हैं। यह तकनीक उन उत्पादों के लिए विशेष रूप से लाभदायक है जिनमें कई घटकों को एक साथ निर्मित करने की आवश्यकता होती है, जैसे कि असेंबली या उत्पाद श्रृंखला के भाग।.

पारिवारिक सांचों के लाभ:

- बहुमुखी उत्पादन: संबंधित घटकों के सेट के उत्पादन के लिए आदर्श, जिससे कई सांचों की आवश्यकता कम हो जाती है।

- सामग्री की बचत: मोल्डिंग प्रक्रिया के दौरान अपशिष्ट को कम करके सामग्रियों का कुशल उपयोग संभव बनाता है।

- सरलीकृत लॉजिस्टिक्स: अलग-अलग घटकों के उत्पादन के समन्वय की जटिलता को कम करता है।

मल्टी-कैविटी और फैमिली मोल्ड्स में से चयन करना

मल्टी-कैविटी और फैमिली मोल्ड्स के बीच चयन कई कारकों पर निर्भर करता है, जिनमें उत्पादन मात्रा, पार्ट डिज़ाइन और सामग्री का उपयोग शामिल है। उदाहरण के लिए, मोल्ड डिज़ाइन सिद्धांतों 1 यह तय करने में महत्वपूर्ण है कि कौन सा मोल्ड प्रकार आपके विनिर्माण लक्ष्यों के अनुरूप है।

दोनों प्रकार के सांचों के लिए वांछित दक्षता और गुणवत्ता प्राप्त करने हेतु डिजाइन की बारीकियों और प्रक्रिया अनुकूलन पर सावधानीपूर्वक विचार करना आवश्यक है। प्रत्येक प्रकार के सांचे से मिलने वाले लाभों को पूरी तरह से प्राप्त करने के लिए इन तत्वों में संतुलन बनाए रखना अनिवार्य है।.

बहु-गुहा वाले सांचों से उत्पादन क्षमता बढ़ती है।.सत्य

मल्टी-कैविटी मोल्ड एक साथ कई पुर्जे बनाते हैं, जिससे उत्पादन चक्र का समय कम हो जाता है।.

एक ही परिवार के सांचे एक समान पुर्जों के उत्पादन के लिए सबसे अच्छे होते हैं।.असत्य

पारिवारिक सांचे एक चक्र में अलग-अलग हिस्से बनाते हैं, एक जैसे नहीं।.

मोल्ड डिजाइन दो-भाग उत्पादन को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग तकनीक का उपयोग करके एक साथ दो भागों का कुशलतापूर्वक उत्पादन करने में मोल्ड डिजाइन एक महत्वपूर्ण कारक है।.

मोल्ड का डिज़ाइन एक ही चक्र में दो भागों के उत्पादन की गुणवत्ता, दक्षता और लागत-प्रभावशीलता पर महत्वपूर्ण प्रभाव डालता है। एक अच्छी तरह से डिज़ाइन किया गया मोल्ड सटीकता, आयामी शुद्धता और संरचनात्मक अखंडता सुनिश्चित करते हुए एक साथ उत्पादन को सक्षम बनाता है।.

दो-भाग उत्पादन में मोल्ड डिजाइन की भूमिका

इंजेक्शन मोल्डिंग² के क्षेत्र में , मोल्ड डिज़ाइन एक आधारशिला है। सोच-समझकर डिज़ाइन किए गए मोल्ड में कई गुहाएँ हो सकती हैं, जिन्हें मल्टी-कैविटी मोल्ड कहा जाता है, या यह एक साथ दो अलग-अलग भागों के निर्माण को सुविधाजनक बना सकता है, जिन्हें फैमिली मोल्ड कहा जाता है। यह डिज़ाइन विकल्प उत्पादन लाइन की कार्यकुशलता और अंतिम उत्पादों की गुणवत्ता को प्रभावित करता है।

दक्षता और लागत में कमी

सही ढंग से डिज़ाइन किया गया मोल्ड एक ही इंजेक्शन चक्र में दो पुर्जे तैयार कर सकता है। यह दोहरी उत्पादन क्षमता संचालन को सुव्यवस्थित करती है, जिससे उत्पादन समय और लागत में उल्लेखनीय कमी आती है। निर्माता मशीन के डाउनटाइम और श्रम प्रयासों को कम करके उत्पादन क्षमता बढ़ा सकते हैं और संसाधनों का अधिकतम उपयोग कर सकते हैं।.

| पहलू | एकल-भाग मोल्ड | दो-भाग वाला साँचा |

|---|---|---|

| उत्पादन चक्र | प्रति चक्र एकल भाग | प्रति चक्र दो भाग |

| समय कौशल | मानक | उन्नत |

| लागत क्षमता | मध्यम | बढ़ी |

समरूपता के माध्यम से सरलीकरण

समान या सममित भागों के लिए, मोल्ड संरचना के कुछ हिस्सों को साझा करके मोल्ड डिज़ाइन को सरल बनाया जा सकता है। इससे न केवल कई अलग-अलग मोल्ड बनाने की जटिलता कम होती है, बल्कि साझा डिज़ाइन विशेषताओं के कारण उत्पादों में एकरूपता भी सुनिश्चित होती है।.

दो-भाग उत्पादन के लिए मोल्ड डिजाइन में चुनौतियाँ

दो भागों के उत्पादन के लिए सांचे डिजाइन करना लाभदायक होते हुए भी चुनौतियों से रहित नहीं है। एक प्रमुख चिंता यह सुनिश्चित करना है कि दोनों भाग गुणवत्ता और आयामी सटीकता के कड़े मानकों को पूरा करें। इसके लिए सांचे के डिजाइन चरण और उसके बाद के निर्माण के दौरान बारीकियों पर सावधानीपूर्वक ध्यान देना आवश्यक है।.

एक अन्य चुनौती दो अलग-अलग भागों के अनुरूप इंजेक्शन मोल्डिंग प्रक्रिया के मापदंडों, जैसे तापमान, दबाव और शीतलन समय को अनुकूलित करने में निहित है। इस जटिलता के लिए काफी परीक्षण और त्रुटि की आवश्यकता हो सकती है, और सर्वोत्तम परिणाम प्राप्त करने के लिए विशेषज्ञता और सटीकता आवश्यक है।.

इसके अलावा, किसी एक भाग में खराबी होने से दूसरे भाग का उत्पादन बाधित हो सकता है, इसलिए जोखिमों को कम करने के लिए कठोर गुणवत्ता नियंत्रण उपायों की आवश्यकता होती है। अतः, इंजेक्शन मोल्डिंग का उपयोग करके दो-भाग उत्पादन की सफलता के लिए व्यापक योजना और क्रियान्वयन अत्यंत महत्वपूर्ण हैं।.

मोल्ड का डिज़ाइन इंजेक्शन मोल्डिंग की दक्षता को प्रभावित करता है।.सत्य

एक अच्छी तरह से डिजाइन किया गया सांचा एक साथ दो भागों का उत्पादन कर सकता है, जिससे दक्षता बढ़ती है।.

पारिवारिक सांचे प्रति चक्र केवल एक ही भाग का उत्पादन करते हैं।.असत्य

फैमिली मोल्ड्स को एक ही चक्र में दो अलग-अलग हिस्से बनाने के लिए डिज़ाइन किया गया है।.

एक साथ कई साँचे बनाने की चुनौतियाँ क्या हैं?

एक साथ मोल्डिंग करने से दक्षता तो मिलती है, लेकिन इसके साथ कुछ अनूठी चुनौतियाँ भी आती हैं, जिनका सावधानीपूर्वक सामना करना आवश्यक है।.

एक साथ मोल्डिंग करने से उत्पादन क्षमता बढ़ सकती है, लेकिन इससे मोल्ड डिजाइन, प्रक्रिया मापदंडों के समायोजन और गुणवत्ता नियंत्रण में चुनौतियां उत्पन्न होती हैं।.

मोल्ड डिजाइन में जटिलता

दो भागों को एक साथ ढालने के लिए सटीक मोल्ड डिज़ाइन की । साझा मोल्ड कैविटी को दोनों भागों की विशिष्ट ज्यामिति के अनुरूप होना चाहिए, जिससे संरचनात्मक अखंडता बनी रहे और साथ ही सामग्री का कुशल प्रवाह भी सुनिश्चित हो सके। इंजीनियरों को अक्सर बढ़ती जटिलता का सामना करना पड़ता है क्योंकि वे संरचनात्मक आवश्यकताओं और उत्पादन दक्षता के बीच संतुलन बनाने का प्रयास करते हैं।

- आयामी सटीकता: उच्च सटीकता प्राप्त करना महत्वपूर्ण है, क्योंकि किसी भी विचलन से दोनों भागों की कार्यक्षमता प्रभावित हो सकती है।

- सामग्री प्रवाह: पिघले हुए प्लास्टिक के समान वितरण को सुनिश्चित करने के लिए उचित गेटिंग और वेंटिंग आवश्यक हैं।

मोल्ड डिजाइन की जटिलताओं के लिए विशेषज्ञता और इन चुनौतियों को कम करने के लिए नवीन दृष्टिकोणों की आवश्यकता होती है।.

प्रक्रिया पैरामीटर अनुकूलन

इंजेक्शन मोल्डिंग पैरामीटर 4 को समायोजित करना एक और महत्वपूर्ण क्षेत्र है। प्रत्येक भाग की विशिष्ट आवश्यकताओं को पूरा करने के लिए पैरामीटरों को बारीकी से समायोजित किया जाना चाहिए, जो काफी भिन्न हो सकती हैं।

- तापमान नियंत्रण: एकसमान शीतलन और जमने के लिए स्थिर तापमान अत्यंत महत्वपूर्ण है।

- दबाव समायोजन: इष्टतम मोल्डिंग के लिए विभिन्न भागों को अलग-अलग दबाव की आवश्यकता हो सकती है।

इन समायोजनों से यह सुनिश्चित होता है कि असंगत सेटिंग्स के कारण किसी भी हिस्से की गुणवत्ता या प्रदर्शन प्रभावित न हो।.

गुणवत्ता नियंत्रण संबंधी चिंताएँ

एक साथ मोल्डिंग में सख्त गुणवत्ता नियंत्रण बनाए रखना अत्यंत आवश्यक है। यदि किसी एक भाग में कोई खराबी पाई जाती है, तो इससे पूरे उत्पादन बैच पर असर पड़ सकता है। इसलिए, प्रक्रिया में मजबूत गुणवत्ता जांच को एकीकृत करना अनिवार्य है।.

- निरीक्षण तकनीकें: दोषों की शीघ्र पहचान करने के लिए उन्नत निरीक्षण विधियों का उपयोग करें।

- फीडबैक सिस्टम: उत्पादन मापदंडों की निरंतर निगरानी और समायोजन के लिए फीडबैक लूप लागू करें।

एक साथ मोल्डिंग करने में दक्षता और जटिलता का सूक्ष्म संतुलन आवश्यक होता है, और इसकी चुनौतियों से पार पाने के लिए सावधानीपूर्वक योजना और क्रियान्वयन की आवश्यकता होती है। सफल कार्यान्वयन के लिए इन जटिलताओं को समझना अत्यंत

एक साथ मोल्डिंग करने से उत्पादन क्षमता में हमेशा सुधार होता है।.असत्य

हालांकि इससे कार्यकुशलता में सुधार हो सकता है, लेकिन डिजाइन और नियंत्रण में आने वाली चुनौतियां इसके लाभों को नकार सकती हैं।.

एक साथ कई सांचे भरने से सांचे के डिजाइन की जटिलता बढ़ जाती है।.सत्य

दो भागों के लिए डिजाइन तैयार करने में सटीक ज्यामिति और सामग्री प्रवाह प्रबंधन की आवश्यकता होती है।.

दो-भाग वाली मोल्डिंग में गुणवत्ता नियंत्रण कैसे सुनिश्चित किया जा सकता है?

दो-भाग वाली मोल्डिंग में उच्च गुणवत्ता वाले परिणाम सुनिश्चित करने के लिए विभिन्न गुणवत्ता नियंत्रण उपायों पर सावधानीपूर्वक ध्यान देना आवश्यक है।.

दो-भाग मोल्डिंग में गुणवत्ता नियंत्रण सटीक मोल्ड डिजाइन, प्रक्रिया मापदंडों की कड़ी निगरानी और नियमित निरीक्षण के माध्यम से सुनिश्चित किया जा सकता है। इन उपायों को लागू करने से आयामी सटीकता बनाए रखने और दोषों को रोकने में मदद मिलती है, जिससे ढाले गए भागों की विश्वसनीयता और एकरूपता सुनिश्चित होती है।.

सटीक मोल्ड डिजाइन का महत्व

दो-भाग मोल्डिंग में गुणवत्ता नियंत्रण का आधार 6 सटीक मोल्ड डिज़ाइन में निहित है। एक अच्छी तरह से डिज़ाइन किए गए मोल्ड में दोनों भागों के आकार और माप का ध्यान रखा जाना चाहिए, जिससे यह सुनिश्चित हो सके कि वे पूरी तरह से संरेखित हों। इसमें गेट की स्थिति, रनर सिस्टम और कूलिंग चैनलों पर विस्तृत ध्यान देना शामिल है, जो एकरूपता प्राप्त करने और दोषों को कम करने के लिए महत्वपूर्ण हैं।

डिजाइन चरण के दौरान सावधानीपूर्वक योजना बनाने से टेढ़ापन या अपूर्ण भराई जैसी सामान्य समस्याओं की संभावना कम हो जाती है। मोल्ड डिजाइन का अनुकरण करने के लिए सीएडी सॉफ्टवेयर का उपयोग करने से संभावित समस्याओं का अनुमान लगाने और उत्पादन शुरू होने से पहले आवश्यक समायोजन करने में मदद मिल सकती है।.

प्रक्रिया मापदंडों की निगरानी

मोल्ड डिजाइन हो जाने के बाद, इंजेक्शन मोल्डिंग प्रक्रिया के मापदंडों पर कड़ा नियंत्रण बनाए रखना अत्यंत महत्वपूर्ण है। प्रमुख मापदंडों में शामिल हैं:

- तापमान: मोल्ड का तापमान और प्लास्टिक का गलनांक तापमान दोनों को अनुकूलित करने की आवश्यकता है।

- दबाव: पूर्ण भराई सुनिश्चित करने और फ्लैश को कम करने के लिए इंजेक्शन और होल्डिंग दबावों को सटीक रूप से कैलिब्रेट किया जाना चाहिए।

- चक्र समय: उचित चक्र समय से अत्यधिक गर्मी को रोका जा सकता है और पर्याप्त शीतलन सुनिश्चित किया जा सकता है।

इन मापदंडों की नियमित निगरानी से उन विचलनों की पहचान करने में मदद मिलती है जो दोषों का कारण बन सकते हैं। स्वचालित प्रणालियाँ वास्तविक समय का डेटा प्रदान करके त्वरित समायोजन में सहायता कर सकती हैं।.

| पैरामीटर | आदर्श रेंज | गुणवत्ता पर प्रभाव |

|---|---|---|

| तापमान | यह प्रयुक्त सामग्री पर निर्भर करता है | प्रवाह और ठोसकरण को प्रभावित करता है |

| दबाव | सामग्री और भाग के अनुसार भिन्न होता है | आयामी सटीकता को प्रभावित करता है |

| समय चक्र | भाग के आकार और सामग्री के आधार पर | उचित शीतलन सुनिश्चित करता है |

नियमित निरीक्षण और परीक्षण

दो-भाग वाली मोल्डिंग में गुणवत्ता सुनिश्चित करने के लिए एक सुदृढ़ निरीक्षण प्रणाली को शामिल करना आवश्यक है। इसमें निम्नलिखित शामिल हैं:

- दृश्य निरीक्षण: फ्लैश, जलने के निशान या धंसने के निशान जैसे दिखाई देने वाले दोषों की जाँच करना।

- आयामी जाँच: कैलिपर या कोऑर्डिनेट मेजरिंग मशीन (सीएमएम) जैसे उपकरणों का उपयोग करके यह सत्यापित करना कि पुर्जे निर्दिष्ट सहनशीलता मानकों को पूरा करते हैं।

- कार्यात्मक परीक्षण: विशिष्ट कार्यों को करने के लिए डिज़ाइन किए गए भागों के लिए, कृत्रिम परिस्थितियों में परीक्षण करना आवश्यक है।

उत्पादन प्रक्रिया के दौरान नियमित अंतराल पर ये निरीक्षण किए जाने चाहिए ताकि किसी भी प्रकार की गड़बड़ी का शीघ्र पता लगाया जा सके। विस्तृत रिकॉर्ड रखने से किसी भी समस्या के मूल कारण का पता लगाने में मदद मिलती है, जिससे सुधारात्मक कार्रवाई करना आसान हो जाता है।.

इन गुणवत्ता नियंत्रण रणनीतियों को लागू करने से न केवल उत्पाद की विश्वसनीयता बढ़ती है बल्कि अपव्यय और पुनर्कार्य को कम करके उत्पादन प्रक्रिया भी सुव्यवस्थित होती है।.

सटीक मोल्ड डिजाइन से विकृति को रोका जा सकता है।.सत्य

सटीक मोल्ड डिजाइन एकरूपता सुनिश्चित करता है, जिससे विकृति का खतरा कम हो जाता है।.

साइकिल का समय शीतलन को प्रभावित नहीं करता है।.असत्य

पर्याप्त शीतलन सुनिश्चित करने के लिए उचित चक्र समय निर्धारण अत्यंत महत्वपूर्ण है।.

निष्कर्ष

इंजेक्शन मोल्डिंग में एक ही सांचे में दो भागों का उत्पादन करना एक कारगर रणनीति है, जो दक्षता और लागत दोनों के लिहाज से फायदेमंद है। हालांकि, सफलता के लिए डिजाइन और प्रक्रिया संबंधी मापदंडों पर सावधानीपूर्वक विचार करना आवश्यक है।.

-

अपनी आवश्यकताओं के लिए सही मोल्ड चुनने के बारे में जानकारी प्राप्त करें: मल्टी-कैविटी मोल्ड के विपरीत, फैमिली मोल्ड एक जैसे पुर्जे नहीं बनाते हैं। इसके बजाय, वे एक ही मोल्ड के भीतर कई संबंधित पुर्जों के उत्पादन की अनुमति देते हैं… ↩

-

इंजेक्शन मोल्डिंग की मूल बातें और इसके औद्योगिक अनुप्रयोग समझें: इंजेक्शन मोल्डिंग में, पिघले हुए प्लास्टिक को उच्च दबाव में मोल्ड कैविटी में इंजेक्ट किया जाता है, जिससे एक ही बार में एक पार्ट तैयार हो जाता है। दोनों प्रक्रियाएं… ↩

-

कुशल समवर्ती उत्पादन के लिए मोल्ड डिजाइन रणनीतियों की खोज करें: एकल-कैविटी सह-इंजेक्शन मोल्ड विकसित करने के लिए उपयोग किए जाने वाले सामान्य दिशानिर्देश बहु-कैविटी सह-इंजेक्शन मोल्ड के डिजाइन पर पूरी तरह से लागू नहीं किए जा सकते हैं… ↩

-

ड्यूल-पार्ट इंजेक्शन मोल्डिंग के लिए पैरामीटर को समायोजित करना सीखें: तीसरा अनुकूलित प्रक्रिया पैरामीटर पैकिंग दबाव है, जिसका उपयोग मुख्य रूप से भागों के सिकुड़ने या ओवरपैकिंग से बचने के लिए किया जाता है।. ↩

-

एक साथ मोल्डिंग में गुणवत्ता सुनिश्चित करने के तरीकों का अन्वेषण करें: इस अध्ययन में, हमने मल्टी-कैविटी मोल्ड में इंजेक्शन मोल्डिंग प्रक्रिया को नियंत्रित करने के लिए इन-मोल्ड प्रेशर सेंसर की उपयुक्तता की जांच की।. ↩

-

जानिए कैसे सटीक मोल्ड डिजाइन दो-भाग मोल्डिंग में गुणवत्ता सुनिश्चित करता है: मोल्ड की गुणवत्ता और बनावट इंजेक्शन मोल्डर्स को उच्च सहनशीलता सुनिश्चित करने, दोषों की पहचान करने, सटीकता बनाए रखने, सही कच्चे माल का चयन करने आदि में सक्षम बनाती है… ↩