क्या आपने कभी सोचा है कि दबाव जैसी अदृश्य चीज़ प्लास्टिक के हिस्सों की गुणवत्ता को कैसे आकार दे सकती है?

प्लास्टिक इंजेक्शन मोल्डिंग में, दबाव एक महत्वपूर्ण भूमिका निभाता है जो भरने से लेकर मोल्ड किए गए भागों के अंतिम स्वरूप तक हर चीज को प्रभावित करता है। इसके प्रभावों को समझने से आपके विनिर्माण परिणामों में उल्लेखनीय सुधार हो सकता है।

लेकिन इसमें बुनियादी बातों के अलावा और भी बहुत कुछ है! आइए खेल के विभिन्न दबावों के बारे में गहराई से जानें और जानें कि वे आपके ढले हुए हिस्सों को कैसे प्रभावित करते हैं।

उच्च इंजेक्शन दबाव छोटे शॉट्स को रोकता है।सत्य

उच्च दबाव मोल्ड के पूर्ण भरने को सुनिश्चित करता है, न भरे हुए हिस्सों को रोकता है।

इंजेक्शन मोल्डिंग में दबाव के प्रमुख प्रकार क्या हैं?

उच्च गुणवत्ता वाले प्लास्टिक भागों को सुनिश्चित करने के लिए इंजेक्शन मोल्डिंग में दबाव महत्वपूर्ण है। लेकिन इसमें किस प्रकार का दबाव शामिल है?

इंजेक्शन मोल्डिंग में विभिन्न दबाव शामिल होते हैं, मुख्य रूप से इंजेक्शन दबाव और होल्डिंग दबाव। इंजेक्शन दबाव यह सुनिश्चित करता है कि मोल्ड गुहा सटीक रूप से भरा हुआ है, जबकि दबाव बनाए रखने से शीतलन के दौरान सामग्री के संकोचन की भरपाई होती है। वांछित भाग आयाम और गुणवत्ता प्राप्त करने के लिए ये दबाव महत्वपूर्ण हैं।

इंजेक्शन का दबाव

इंजेक्शन दबाव प्रारंभिक बल है जो पिघले हुए प्लास्टिक को मोल्ड गुहा में धकेलता है। यह सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है कि सामग्री साँचे के हर जटिल विवरण को भरती है। उच्च इंजेक्शन दबाव शॉर्ट शॉट्स जैसे दोषों को रोकने में मदद करता है, जहां मोल्ड के हिस्से पूरी तरह से भरे नहीं होते हैं। हालाँकि, अत्यधिक दबाव से फ्लैश हो सकता है, जहाँ अतिरिक्त सामग्री मोल्ड से बाहर निकल जाती है।

उदाहरण के लिए, यदि आप पतली दीवारों के साथ एक जटिल भाग को ढाल रहे हैं, तो उच्च इंजेक्शन दबाव यह सुनिश्चित कर सकता है कि प्लास्टिक ठंडा होने और जमने से पहले सभी कोनों तक पहुंच जाए। यह प्रक्रिया भाग की आयामी सटीकता और संरचनात्मक अखंडता को बनाए रखती है।

दबाव बनाए रखना

एक बार जब सांचे की गुहा भर जाती है, तो सामग्री को ठंडा और ठोस बनाने के लिए उसे अपनी जगह पर बनाए रखने के लिए दबाव बनाए रखना पड़ता है। यह चरण प्लास्टिक के वॉल्यूमेट्रिक सिकुड़न की भरपाई के लिए महत्वपूर्ण है क्योंकि यह तरल से ठोस अवस्था में परिवर्तित होता है।

उचित होल्डिंग दबाव सिकुड़न के निशान और सिंक छेद जैसी सामान्य समस्याओं को रोक सकता है, जो तब होती हैं जब सिकुड़न की भरपाई के लिए अपर्याप्त सामग्री होती है। उदाहरण के लिए, अलग-अलग दीवार की मोटाई वाले हिस्से को समान संकोचन और स्थिरता सुनिश्चित करने के लिए अलग-अलग होल्डिंग दबाव की आवश्यकता हो सकती है।

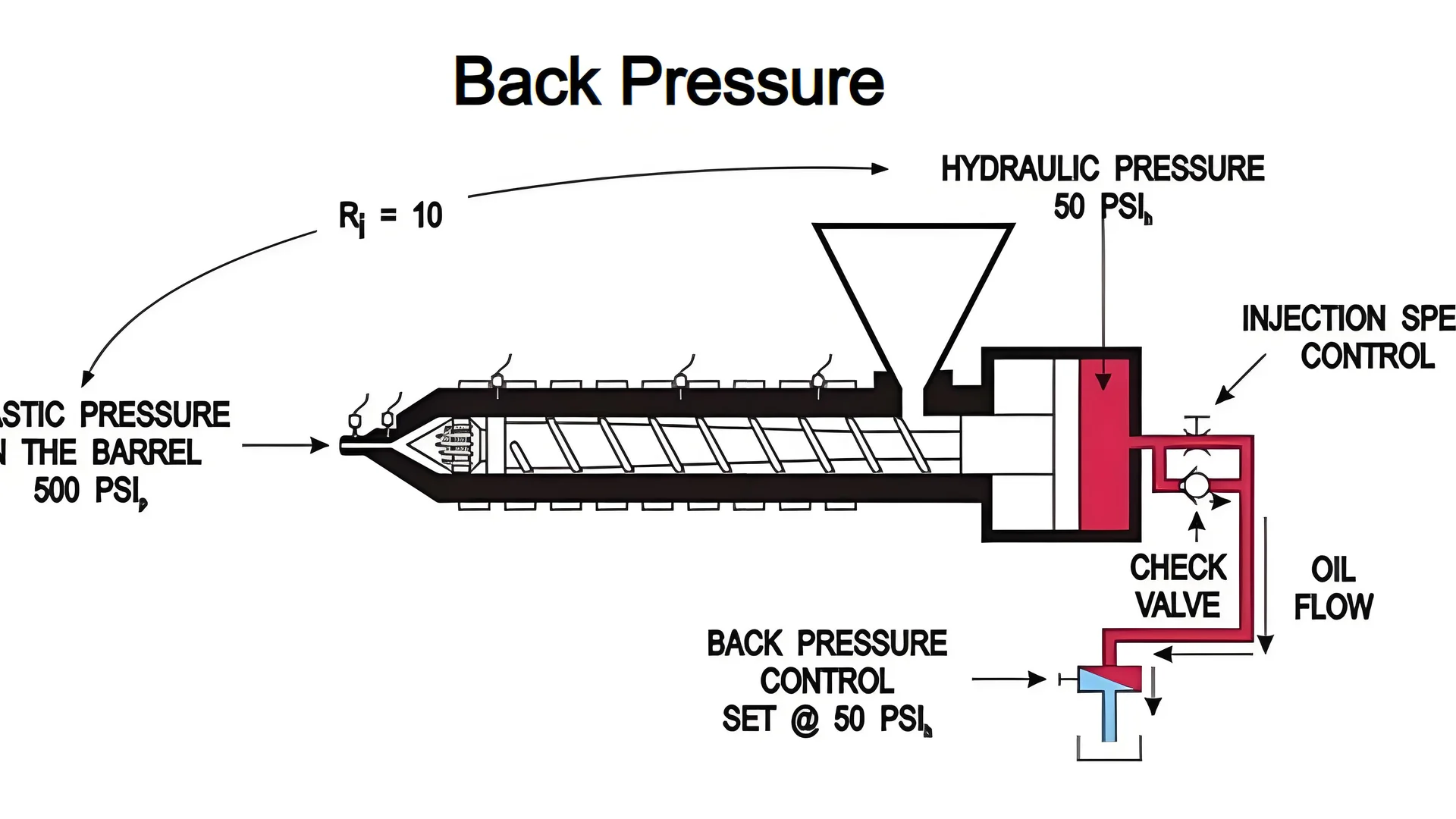

वापस दबाव

प्लास्टिसाइजिंग चरण के दौरान बैक प्रेशर लगाया जाता है, जहां कच्चे माल को पिघलाया जाता है और इंजेक्शन के लिए तैयार किया जाता है। यह पेंच के घूमने को प्रतिरोध प्रदान करके लगातार पिघलने और मिश्रण को सुनिश्चित करता है। उचित पिछला दबाव एक समान पिघलने और रंग फैलाव का कारण बन सकता है, जिससे ढले हुए हिस्से की समग्र गुणवत्ता बढ़ जाती है।

व्यावहारिक रूप से, बैक प्रेशर को समायोजित करने से पिघल में हवा की जेब को खत्म करने में मदद मिल सकती है, जिससे वेल्ड लाइन की ताकत और सतह की फिनिश बेहतर हो सकती है।

क्लैंप दबाव

यद्यपि सीधे तौर पर पिघले हुए प्रवाह में शामिल नहीं है, इंजेक्शन के दौरान मोल्ड के हिस्सों को कसकर बंद रखने के लिए क्लैंप दबाव आवश्यक है। यह इंजेक्शन के दबाव द्वारा लगाए गए बल का प्रतिकार करके फ़्लैश को रोकता है।

आवश्यक क्लैंप दबाव भाग के आकार और ज्यामिति जैसे कारकों पर निर्भर करता है। अपर्याप्त क्लैंप बल के परिणामस्वरूप फ्लैश या यहां तक कि मोल्ड क्षति भी हो सकती है।

दबाव के प्रकारों की तुलना तालिका

| दबाव प्रकार | उद्देश्य | संभावित मुद्दे |

|---|---|---|

| इंजेक्शन | साँचे की गुहिका को भरता है | फ्लैश, जलने के निशान |

| होल्डिंग | सिकुड़न की भरपाई करता है | सिंक के निशान |

| पीछे | एक समान पिघलना सुनिश्चित करता है | हवाई गर्त |

| क्लैंप | सांचे को बंद रखता है | साँचे की क्षति |

इन विभिन्न प्रकार के दबावों और उनके कार्यों को समझना इंजेक्शन मोल्डिंग प्रक्रिया 1 । प्रत्येक प्रकार को प्रभावी ढंग से प्रबंधित करके, निर्माता भाग की गुणवत्ता और उत्पादन दक्षता बढ़ा सकते हैं।

इंजेक्शन का दबाव मोल्डिंग में छोटे शॉट्स को रोकता है।सत्य

उच्च इंजेक्शन दबाव मोल्ड गुहा को पूरी तरह से भरना सुनिश्चित करता है।

इंजेक्शन मोल्डिंग में क्लैंप दबाव अनावश्यक है।असत्य

क्लैंप दबाव इंजेक्शन के दौरान मोल्ड के हिस्सों को खुलने से रोकता है।

इंजेक्शन का दबाव भरने और दोषों को कैसे प्रभावित करता है?

इंजेक्शन दबाव प्लास्टिक मोल्डेड भागों की अखंडता और गुणवत्ता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है।

इंजेक्शन का दबाव मोल्ड गुहाओं के भरने को प्रभावित करता है और शॉर्ट शॉट्स और वेल्ड निशान जैसे दोषों को रोक सकता है। उचित दबाव पूर्ण भाग निर्माण और सामग्रियों का इष्टतम संलयन सुनिश्चित करता है, जिससे उत्पाद की गुणवत्ता बढ़ती है।

इंजेक्शन दबाव की भूमिका को समझना

प्लास्टिक इंजेक्शन मोल्डिंग प्रक्रिया में इंजेक्शन दबाव एक महत्वपूर्ण पैरामीटर है। इसका सीधा प्रभाव पड़ता है कि पिघला हुआ प्लास्टिक मोल्ड गुहा को कितनी अच्छी तरह भरता है, जिससे अंतिम उत्पाद की गुणवत्ता प्रभावित होती है। एक उच्च इंजेक्शन दबाव भरने की प्रक्रिया को तेज कर सकता है, जिससे यह सुनिश्चित होता है कि प्लास्टिक मोल्ड के सभी कोनों तक जल्दी और प्रभावी ढंग से पहुंचता है। इससे शॉर्ट शॉट का जोखिम कम हो जाता है, जहां अपर्याप्त सामग्री प्रवाह के कारण हिस्से के कुछ हिस्से खाली रह जाते हैं।

प्रभाव भरना

भरने के चरण के दौरान, पूर्ण भाग निर्माण को प्राप्त करने के लिए पर्याप्त इंजेक्शन दबाव बनाए रखना आवश्यक है। यदि दबाव बहुत कम है, तो इससे शॉर्ट शॉट जैसे दोष हो सकते हैं, जहां हिस्से आंशिक रूप से बनते हैं। ये मुद्दे न केवल आयामी सटीकता को प्रभावित करते हैं बल्कि उत्पाद की दृश्य अपील से भी समझौता करते हैं। दूसरी ओर, अत्यधिक दबाव फ्लैश का कारण बन सकता है, जहां सामग्री मोल्ड गुहा से लीक हो जाती है, जिससे अवांछित पतली परतें बन जाती हैं।

वेल्ड मार्क्स का प्रबंधन

इंजेक्शन दबाव वेल्ड मार्क ताकत को भी प्रभावित करता है, जो तब होता है जब दो प्रवाह मोर्चे मिलते हैं और ठीक से फ्यूज होने में विफल होते हैं। अपर्याप्त दबाव के परिणामस्वरूप कमजोर वेल्ड निशान हो सकते हैं, जिससे भाग में विफलता के संभावित बिंदु बन सकते हैं। इसका प्रतिकार करने के लिए, उच्च दबाव इन महत्वपूर्ण मोड़ों पर सामग्री संलयन में सुधार करता है, जिससे वेल्ड मार्क ताकत और समग्र भाग की मजबूती बढ़ती है।

| इंजेक्शन का दबाव | संभावित दोष | समाधान |

|---|---|---|

| कम | छोटे शॉट, कमजोर वेल्ड | दबाव बढ़ाएँ |

| उच्च | फ़्लैश, आंतरिक तनाव | दबाव के स्तर को अनुकूलित करें |

व्यावहारिक अनुप्रयोगों

जटिल मोल्ड ज्यामिति या जटिल डिज़ाइन सुविधाओं वाले परिदृश्य पर विचार करें। ऐसे मामलों में, मोल्ड के विभिन्न वर्गों में लगातार इंजेक्शन दबाव बनाए रखना महत्वपूर्ण है। दबाव असंतुलन से स्थानीय दोष जैसे वायु जाल या अधूरा भराव हो सकता है।

केस स्टडी: ऑटोमोटिव पार्ट्स

ऑटोमोटिव उद्योग में, सख्त सुरक्षा और स्थायित्व मानकों को पूरा करने वाले घटकों के उत्पादन के लिए सटीक इंजेक्शन दबाव प्रबंधन महत्वपूर्ण है। उदाहरण के लिए, मोल्डिंग के दौरान समान दबाव सुनिश्चित करने से बंपर या डैशबोर्ड जैसे संरचनात्मक घटकों में संभावित कमजोर बिंदुओं को रोका जा सकता है, जहां वेल्ड के निशान कम से कम होने चाहिए।

निष्कर्ष में, इंजेक्शन मोल्डेड भागों में दोषों को रोकने के लिए प्रभावी इंजेक्शन दबाव नियंत्रण अपरिहार्य है। इस पैरामीटर को समझकर और अनुकूलित करके, निर्माता बेहतर उत्पाद गुणवत्ता और विश्वसनीयता प्राप्त कर सकते हैं। 2 के बारे में जानें ।

उच्च इंजेक्शन दबाव से छोटे शॉट कम हो जाते हैं।सत्य

उच्च दबाव मोल्ड गुहाओं को पूरी तरह से भरना सुनिश्चित करता है, जिससे शॉर्ट शॉट कम हो जाते हैं।

कम इंजेक्शन दबाव वेल्ड निशान को मजबूत करता है।असत्य

कम दबाव के कारण खराब सामग्री संलयन के कारण कमजोर वेल्ड निशान बन जाते हैं।

आयामी स्थिरता के लिए दबाव बनाए रखना क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग की सटीक दुनिया में, आयामी सटीकता और उत्पाद की गुणवत्ता प्राप्त करने के लिए दबाव बनाए रखना आवश्यक है।

होल्डिंग दबाव शीतलन के दौरान सामग्री के संकोचन की भरपाई करके इंजेक्शन मोल्ड किए गए भागों में आयामी स्थिरता बनाए रखता है। यह भाग की अखंडता सुनिश्चित करता है, सिकुड़न के निशान और गड्ढों जैसे दोषों को रोकता है, जो प्रदर्शन और उपस्थिति से समझौता कर सकते हैं।

इंजेक्शन मोल्डिंग में दबाव बनाए रखने की भूमिका

सामग्री के ठंडा होने और जमने पर उस पर दबाव बनाए रखने के लिए मोल्ड में प्रारंभिक भराई के बाद होल्डिंग दबाव लगाया जाता है। यह कदम सिकुड़न को कम करने के लिए महत्वपूर्ण है, जिससे आयामी अशुद्धियाँ और सतह दोष हो सकते हैं।

-

सामग्री सिकुड़न के लिए मुआवजा

प्लास्टिक सामग्री ठंडी होने पर सिकुड़ने लगती है, जिसके उचित प्रबंधन न होने पर हिस्से वांछित आयामों से छोटे हो सकते हैं। उचित होल्डिंग दबाव बनाए रखकर, निर्माता यह सुनिश्चित कर सकते हैं कि पिघला हुआ पदार्थ इस प्राकृतिक संकोचन प्रवृत्ति की भरपाई करते हुए, मोल्ड को पूरी तरह से भर देता है। -

सतह के दोषों की रोकथाम

पर्याप्त होल्डिंग दबाव के बिना, भागों में सिकुड़न के निशान और गड्ढे विकसित हो सकते हैं, खासकर उन क्षेत्रों में जहां सामग्री की मोटाई भिन्न होती है। इसके परिणामस्वरूप सतह पर दोष उत्पन्न हो जाते हैं जो उत्पाद की सौंदर्य गुणवत्ता और संरचनात्मक अखंडता दोनों को ख़राब कर देते हैं। होल्डिंग दबाव बनाए रखने से सामग्री का समान वितरण सुनिश्चित करके इन मुद्दों से बचने में मदद मिलती है। -

मोल्ड कैविटी भरने पर प्रभाव

शीतलन चरण के दौरान, दबाव बनाए रखने से यह सुनिश्चित होता है कि संकोचन की भरपाई के लिए आवश्यक कोई भी अतिरिक्त सामग्री मोल्ड कैविटी में मजबूर हो जाती है। जटिल विशेषताओं या अलग-अलग दीवार की मोटाई वाले जटिल मोल्ड डिज़ाइनों में यह विशेष रूप से महत्वपूर्ण है।

भौतिक गुणों पर प्रभाव

धारण दबाव का प्रभाव आयामी स्थिरता से परे तक फैला हुआ है; यह भौतिक गुणों को भी प्रभावित करता है:

-

घनत्व और यांत्रिक शक्ति

प्लास्टिक के अणुओं को कितनी सघनता से पैक किया जाता है, इसमें सुधार करके, दबाव बनाए रखने से तन्य शक्ति और कठोरता जैसे यांत्रिक गुणों में वृद्धि होती है। हालाँकि, अत्यधिक दबाव के परिणामस्वरूप अनिसोट्रोपिक गुण हो सकते हैं, जहाँ ताकत एक दिशा में बढ़ जाती है लेकिन अन्य में कम हो जाती है। -

क्रिस्टलीयता

कुछ क्रिस्टलीय प्लास्टिक के लिए, दबाव बनाए रखने से क्रिस्टलीयता में सुधार हो सकता है, जिससे बेहतर गर्मी और रासायनिक प्रतिरोध हो सकता है। हालाँकि, इसके परिणामस्वरूप पारदर्शिता और कठोरता में कमी भी आ सकती है।

व्यवहारिक निहितार्थ

-

उत्पादन क्षमता पर प्रभाव

सही होल्डिंग दबाव बनाए रखने से दोषों को कम करके अपशिष्ट को कम किया जाता है, जिससे अधिक कुशल उत्पादन चलता है। -

संतुलन अधिनियम

सही संतुलन ढूँढना महत्वपूर्ण है; बहुत अधिक दबाव आंतरिक तनाव पैदा कर सकता है, जबकि बहुत कम दबाव सांचे को पर्याप्त रूप से नहीं भर सकता है। इस नाजुक संतुलन के लिए सटीक नियंत्रण और विशेषज्ञता की आवश्यकता होती है।

जो लोग अपनी इंजेक्शन मोल्डिंग प्रक्रिया 3 , उनके लिए दबाव बनाए रखने की बारीकियों को समझना महत्वपूर्ण है। उचित प्रबंधन न केवल आयामी सटीकता सुनिश्चित करता है बल्कि समग्र उत्पाद गुणवत्ता और प्रदर्शन को भी बढ़ाता है।

दबाव बनाए रखने से ढले हुए हिस्सों में सिकुड़न के निशान कम हो जाते हैं।सत्य

दबाव बनाए रखने से सामग्री के सिकुड़न की भरपाई हो जाती है, जिससे सतह के दोषों को रोका जा सकता है।

अत्यधिक धारण दबाव से क्रिस्टलीय प्लास्टिक की पारदर्शिता में सुधार होता है।असत्य

अत्यधिक धारण दबाव से क्रिस्टलीयता बढ़ने के कारण पारदर्शिता कम हो जाती है।

दबाव भागों के यांत्रिक गुणों को कैसे प्रभावित कर सकता है?

इंजेक्शन मोल्डेड भागों के यांत्रिक गुणों को निर्धारित करने में दबाव एक महत्वपूर्ण भूमिका निभाता है, जो मजबूती से लेकर क्रूरता तक सब कुछ प्रभावित करता है।

दबाव इंजेक्शन मोल्ड किए गए भागों के घनत्व और क्रिस्टलीयता को प्रभावित करता है। उच्च दबाव घनत्व बढ़ाता है, तन्यता और झुकने की ताकत बढ़ाता है लेकिन आंतरिक तनाव भी पैदा कर सकता है, जिससे कठोरता प्रभावित होती है। उचित दबाव नियंत्रण इन यांत्रिक गुणों को अनुकूलित करता है।

आणविक व्यवस्था में दबाव की भूमिका

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दबाव प्लास्टिक अणुओं की व्यवस्था और पैकिंग को महत्वपूर्ण रूप से प्रभावित करता है। जब दबाव बढ़ाया जाता है, तो अणु एक-दूसरे के करीब आ जाते हैं, जिससे सामग्री का घनत्व बढ़ जाता है। इस घनत्व से यांत्रिक गुणों में सुधार हो सकता है, जैसे उच्च तन्यता और झुकने की ताकत।

हालाँकि, अत्यधिक दबाव आणविक श्रृंखलाओं को एक विशिष्ट दिशा में उन्मुख कर सकता है, संभावित रूप से प्रदर्शन को अनिसोट्रोपिक रूप से बढ़ा सकता है। जबकि यह एक दिशा में ताकत बढ़ाता है, यह प्रेरित आंतरिक तनाव के कारण अन्य दिशाओं में कठोरता और प्रभाव प्रतिरोध जैसे गुणों से समझौता कर सकता है।

क्रिस्टलीयता और उसके प्रभाव

क्रिस्टलीय प्लास्टिक के लिए, दबाव क्रिस्टलीकरण की डिग्री को प्रभावित कर सकता है। उचित दबाव क्रिस्टलीकरण को प्रोत्साहित करता है, जो बदले में गर्मी प्रतिरोध और रासायनिक स्थिरता को बढ़ाता है। क्रिस्टलीयता में वृद्धि आम तौर पर आयामी स्थिरता को बढ़ाती है लेकिन पारदर्शिता और कठोरता को कम कर सकती है। यह एक नाजुक संतुलन है जिसके भाग के यांत्रिक गुणों को अनुकूलित करने के लिए सावधानीपूर्वक नियंत्रण की आवश्यकता होती है।

इष्टतम प्रदर्शन के लिए संतुलन दबाव

इंजेक्शन मोल्डेड भागों के यांत्रिक गुणों को अनुकूलित करने के लिए दबाव का सही संतुलन प्राप्त करना आवश्यक है। यदि दबाव बहुत कम है, तो इससे साँचे कम भर सकते हैं, जिसके परिणामस्वरूप दोष उत्पन्न हो सकते हैं जो संरचनात्मक अखंडता से समझौता करते हैं। इसके विपरीत, बहुत अधिक दबाव के परिणामस्वरूप उच्च आंतरिक तनाव और अवांछित अनिसोट्रोपिक व्यवहार हो सकता है।

यहां विभिन्न दबाव स्तरों के प्रभावों का सारांश देने वाली एक तालिका दी गई है:

| दबाव का स्तर | आणविक व्यवस्था | स्फटिकता | यांत्रिक विशेषताएं |

|---|---|---|---|

| कम | ढीला | कम | कमज़ोर, अधिक दोष |

| इष्टतम | घना | संतुलित | मजबूत, एकसमान |

| उच्च | अत्यधिक उन्मुख | उच्च | एक दिशा में मजबूत; तनाव बढ़ गया |

इन प्रभावों को समझने से निर्माताओं को इंजेक्शन मोल्डिंग प्रक्रिया को ठीक करने की अनुमति मिलती है। इंजेक्शन गति 4 जैसे मापदंडों को समायोजित करना भी इन दबावों को प्रभावी ढंग से प्रबंधित करने में महत्वपूर्ण भूमिका निभा सकता है।

निष्कर्ष में, इंजेक्शन मोल्डिंग में दबाव नियंत्रण की बारीकियों में महारत हासिल करने से भागों के यांत्रिक प्रदर्शन में काफी वृद्धि हो सकती है। यह समझकर कि दबाव आणविक व्यवस्था और क्रिस्टलीयता को कैसे प्रभावित करता है, निर्माता दोषों को कम करते हुए और स्थिरता बनाए रखते हुए वांछित यांत्रिक विशेषताओं वाले भागों का उत्पादन कर सकते हैं।

उच्च दबाव से तन्य शक्ति बढ़ती है।सत्य

बढ़ा हुआ दबाव सामग्री घनत्व को बढ़ाता है, तन्य शक्ति को बढ़ाता है।

अत्यधिक दबाव से पारदर्शिता कम हो जाती है।सत्य

उच्च दबाव क्रिस्टलीयता को बढ़ा सकता है, जिससे अक्सर पारदर्शिता कम हो जाती है।

निष्कर्ष

दबाव प्रबंधन में महारत हासिल करके, आप अपने उत्पादन की गुणवत्ता और दक्षता को बढ़ा सकते हैं, यह सुनिश्चित करते हुए कि आपके ढाले हुए हिस्से उच्चतम मानकों को पूरा करते हैं।

-

इष्टतम मोल्डिंग के लिए विभिन्न दबावों के प्रबंधन में गहरी अंतर्दृष्टि का अन्वेषण करें: इंजेक्शन मोल्डिंग में कौन से दबाव शामिल हैं? · 1. इंजेक्शन दबाव · 2. क्लैंपिंग दबाव · 3. पिछला दबाव · 4. होल्डिंग दबाव। ↩

-

जानें कि सामान्य मोल्डिंग दोषों को कैसे पहचानें और कैसे रोकें: यहां 11 सामान्य इंजेक्शन मोल्डिंग दोष हैं, उनके कारण क्या हैं और आप उनसे कैसे बच सकते हैं। हमारे इंजेक्शन मोल्डिंग समस्या निवारण गाइड का अन्वेषण करें! ↩

-

इंजेक्शन मोल्डिंग में दक्षता और उत्पाद की गुणवत्ता बढ़ाने के तरीकों की खोज करें।: इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन के चरण · 1. टूल कार्यक्षमता परीक्षण · 2. शॉर्ट शॉट परीक्षण · 3. गेट सील अध्ययन · 4. नमूना भागों का मूल्यांकन/… ↩

-

जानें कि इंजेक्शन की गति आणविक अभिविन्यास और भाग के प्रदर्शन को कैसे प्रभावित करती है।: यदि पॉलीथीन को कम तापमान पर मोल्ड में इंजेक्ट किया जाता है, तो प्लास्टिक के जल्दी जमने के कारण अभिविन्यास आमतौर पर अधिक स्पष्ट हो जाता है ... ↩