क्या आपने कभी इंजेक्शन मोल्डिंग मशीन के सांचों पर लगे जिद्दी तेल के दागों से जूझना पड़ा है? यकीन मानिए, मैं आपकी परेशानी समझ सकता हूँ! आइए जानते हैं उन सांचों को बेदाग और सुचारू रूप से काम करने लायक बनाए रखने के सबसे अच्छे तरीके।.

इंजेक्शन मोल्डिंग मशीन के सांचों से तेल के दाग हटाने के सर्वोत्तम तरीकों में मैनुअल सफाई, सॉल्वेंट सफाई, अल्ट्रासोनिक सफाई और ड्राई आइस सफाई शामिल हैं। प्रत्येक विधि के अपने विशिष्ट लाभ हैं और सांचे की सामग्री और तेल के प्रकार की विशिष्ट आवश्यकताओं के आधार पर इनका उपयोग किया जा सकता है।.

लेकिन रुकिए! बात सिर्फ सफाई की नहीं है। इन दागों के मूल कारणों को समझना और उन्हें रोकने के तरीके जानना बहुत ज़रूरी है। आइए, हर तकनीक को गहराई से जानें और ऐसे विशेषज्ञ सुझाव खोजें जिनसे आपकी मोल्ड्स हमेशा साफ-सुथरी रहें।.

अल्ट्रासोनिक सफाई से फफूंद की सतहें क्षतिग्रस्त हो जाती हैं।.असत्य

अल्ट्रासोनिक सफाई सौम्य होती है और सतह की अखंडता को बनाए रखती है।.

निवारक रखरखाव से तेल के दाग कैसे कम किए जा सकते हैं?

निवारक रखरखाव इंजेक्शन मोल्डिंग मशीन के सांचों पर तेल के दाग को कम करने में महत्वपूर्ण भूमिका निभाता है, जिससे उत्पाद की गुणवत्ता और सांचों की दीर्घायु दोनों सुरक्षित रहती हैं।.

नियमित रखरखाव प्रक्रियाओं को अपनाकर, इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करके और मोल्ड को साफ-सुथरा रखकर, तेल के दागों को काफी हद तक कम किया जा सकता है। यह सक्रिय दृष्टिकोण सुनिश्चित करता है कि स्नेहन प्रणाली सही ढंग से काम करे, सील बरकरार रहें और मोल्ड साफ रहें, जिससे तेल संदूषण का खतरा कम हो जाता है।.

नियमित रखरखाव का महत्व

इंजेक्शन मोल्डिंग मशीन 1 का नियमित रखरखाव तेल के दागों को रोकने की कुंजी है। यह सुनिश्चित करना कि स्नेहन प्रणाली सही ढंग से काम कर रही है, मोल्ड पर अतिरिक्त चिकनाई वाला तेल टपकने से रोकता है। इसके अलावा, क्षतिग्रस्त सीलों की समय पर जाँच और उन्हें बदलने से हाइड्रोलिक तेल के रिसाव को रोका जा सकता है।

- लुब्रिकेशन सिस्टम की जांच : लुब्रिकेशन सिस्टम की नियमित रूप से जांच करें ताकि यह सुनिश्चित हो सके कि इसमें कोई रिसाव नहीं है और यह कुशलतापूर्वक कार्य कर रहा है। इससे मोल्ड की सतह पर तेल रिसने की संभावना कम हो जाती है।

- सील निरीक्षण : सीलों की नियमित रूप से जांच की जानी चाहिए। खराब सीलों को बदलने से तेल रिसाव में काफी कमी आ सकती है।

इंजेक्शन मोल्डिंग प्रक्रिया का अनुकूलन

इंजेक्शन मोल्डिंग 2 की प्रक्रिया सेटिंग्स तेल के दाग लगने की संभावना को काफी हद तक प्रभावित कर सकती हैं। तापमान और दबाव को नियंत्रित करके, आप उन अत्यधिक स्थितियों को रोक सकते हैं जो प्लास्टिक के विघटन और उसके परिणामस्वरूप तेल के दाग का कारण बन सकती हैं।

- तापमान नियंत्रण : प्लास्टिक के अपघटन को रोकने वाली स्थितियों से बचने के लिए इष्टतम तापमान सेटिंग्स बनाए रखें।

- सामग्री का चयन : ऐसी सामग्रियों का उपयोग करें जिन पर तेल के दाग लगने की संभावना कम हो, जिससे संदूषण की संभावना स्वाभाविक रूप से कम हो जाएगी।

मोल्ड रखरखाव तकनीकें

सांचे का उचित रखरखाव अत्यंत महत्वपूर्ण है। इसमें स्थापना और हटाने के दौरान सावधानीपूर्वक हैंडलिंग शामिल है ताकि खरोंच न लगें, जिनमें तेल के दाग लग सकते हैं।.

- रखरखाव और भंडारण : यह सुनिश्चित करें कि सांचों को सावधानीपूर्वक संभाला जाए ताकि भौतिक क्षति से बचा जा सके जिससे तेल फंस सकता है।

- नियमित सफाई मौजूदा तेल अवशेषों को प्रभावी ढंग से हटाने के लिए मैनुअल या अल्ट्रासोनिक सफाई 3 जैसी विधियों का उपयोग करके नियमित सफाई कार्यक्रम लागू करें

निवारक रखरखाव के लाभों का विश्लेषण

निवारक रखरखाव से न केवल तेल के दाग कम होते हैं बल्कि मोल्ड का जीवनकाल भी बढ़ता है और उत्पाद की गुणवत्ता बनी रहती है। रखरखाव के लिए एक व्यवस्थित दृष्टिकोण अपनाकर आप डाउनटाइम को कम कर सकते हैं और मोल्ड और मशीनरी दोनों के जीवनकाल को बढ़ा सकते हैं।.

| रखरखाव कार्य | आवृत्ति | उद्देश्य |

|---|---|---|

| स्नेहन प्रणाली की जाँच | महीने के | रिसाव को रोकें और कुशल संचालन सुनिश्चित करें |

| सील निरीक्षण | द्विमासिक | हाइड्रोलिक तेल के रिसाव से बचें |

| तापमान नियंत्रण | प्रति बैच | प्लास्टिक के अपघटन को रोकें |

| नियमित सफाई | साप्ताहिक | मौजूदा तेल के अवशेषों को प्रभावी ढंग से हटाएँ |

नियमित रूप से सील की जांच करने से मोल्ड पर तेल के दाग लगने से बचाव होता है।.सत्य

सीलों का नियमित निरीक्षण और प्रतिस्थापन तेल रिसाव को कम करता है।.

तापमान सेटिंग्स को नजरअंदाज करने से तेल के दाग लगने का खतरा बढ़ जाता है।.सत्य

तापमान पर अनुचित नियंत्रण से प्लास्टिक का अपघटन हो सकता है, जिससे दाग लग सकते हैं।.

अल्ट्रासोनिक सफाई के क्या फायदे हैं?

अल्ट्रासोनिक सफाई एक क्रांतिकारी विधि है जो नाजुक सतहों को नुकसान पहुंचाए बिना उत्कृष्ट स्वच्छता प्रदान करती है। लेकिन इसके विशिष्ट लाभ क्या हैं?

अल्ट्रासोनिक सफाई से जटिल पुर्जों की बिना घिसावट के पूरी तरह से सफाई, दक्षता और संरक्षण सुनिश्चित होता है, जो इसे विभिन्न औद्योगिक अनुप्रयोगों के लिए आदर्श बनाता है।.

संपूर्ण और नियमित सफाई

अल्ट्रासोनिक सफाई में उच्च आवृत्ति वाली ध्वनि तरंगों का उपयोग करके सफाई घोल में सूक्ष्म बुलबुले बनाए जाते हैं। ये बुलबुले सतहों के संपर्क में आते ही फट जाते हैं, जिससे मोल्ड के सबसे जटिल हिस्सों से भी तेल, गंदगी और अवशेष जैसे संदूषक प्रभावी ढंग से हट जाते हैं। यह प्रक्रिया ऐसी सफाई सुनिश्चित करती है जो मैन्युअल तरीकों से प्राप्त करना मुश्किल है। यह तकनीक विशेष रूप से जटिल आकृतियों की सफाई के लिए फायदेमंद है, जहां मैन्युअल स्क्रबिंग अप्रभावी हो सकती है।.

समय और श्रम दक्षता

अल्ट्रासोनिक सफाई 4 एक प्रमुख यह है कि यह सफाई के समय को काफी कम कर देता है। पारंपरिक सफाई विधियों में अक्सर पुर्जों को अलग करना और मैन्युअल रूप से रगड़ना शामिल होता है, जो समय लेने वाली और श्रमसाध्य प्रक्रिया है। इसके विपरीत, अल्ट्रासोनिक सफाई से कई पुर्जों को एक साथ, न्यूनतम मैन्युअल हस्तक्षेप के साथ साफ किया जा सकता है।

सतह की अखंडता का संरक्षण

घर्षण आधारित सफाई विधियों के विपरीत, अल्ट्रासोनिक सफाई सतहों पर कोमल होती है। यह खरोंच या अन्य क्षति के जोखिम को कम करती है, जिससे सटीक पुर्जों की अखंडता और दीर्घायु बनी रहती है। यही कारण है कि यह महंगे या नाजुक उपकरणों के रखरखाव के लिए एक उत्कृष्ट विकल्प है।.

पर्यावरणीय लाभ

कुछ पारंपरिक विधियों की तुलना में अल्ट्रासोनिक सफाई पर्यावरण के लिए अधिक अनुकूल हो सकती है। इसमें अक्सर कम कठोर रसायनों की आवश्यकता होती है, क्योंकि बुलबुलों की यांत्रिक क्रिया हल्के सफाई एजेंटों की प्रभावशीलता को बढ़ाती है। इसके अलावा, रसायनों के निपटान की आवश्यकता को कम करके और पानी के उपयोग को घटाकर, यह सतत विकास प्रथाओं के अनुरूप है।.

दीर्घकालिक लागत-प्रभावशीलता

हालांकि अल्ट्रासोनिक सफाई प्रणाली में शुरुआती निवेश काफी अधिक हो सकता है, लेकिन समय के साथ यह अक्सर लागत-प्रभावी साबित होता है। श्रम लागत में कमी, कम टूट-फूट के कारण उपकरण का लंबा जीवनकाल और रसायनों और पानी के कम उपयोग से दीर्घकालिक बचत होती है। अधिक मात्रा में उत्पादन या जटिल असेंबली से निपटने वाले उद्योगों के लिए, इससे महत्वपूर्ण वित्तीय लाभ प्राप्त हो सकते हैं।.

केस स्टडी और अनुप्रयोग

ऑटोमोटिव, एयरोस्पेस और मेडिकल डिवाइस निर्माण जैसे उद्योगों ने अल्ट्रासोनिक सफाई को अपनी प्रक्रियाओं में सफलतापूर्वक एकीकृत किया है। उदाहरण के लिए, ऑटोमोटिव उद्योग में , इंजन के पुर्जों को ऐसे संदूषकों से मुक्त रखने के लिए अल्ट्रासोनिक सफाई का उपयोग किया जाता है जो प्रदर्शन को प्रभावित कर सकते हैं। स्वास्थ्य सेवा में, यह सर्जिकल उपकरणों को बिना कोई अवशेष छोड़े कीटाणुरहित करने में मदद करता है।

जो लोग अल्ट्रासोनिक सफाई को लागू करने पर विचार कर रहे हैं, उनके लिए यह आवश्यक है कि वे अपने अनुप्रयोग की विशिष्ट आवश्यकताओं का मूल्यांकन करें ताकि यह निर्धारित किया जा सके कि यह विधि उनके परिचालन लक्ष्यों और पर्यावरणीय मानकों के अनुरूप है या नहीं।.

अल्ट्रासोनिक सफाई से जटिल पुर्जों को नुकसान पहुंचता है।.असत्य

अल्ट्रासोनिक सफाई घर्षण से बचाकर जटिल भागों को संरक्षित रखती है।.

अल्ट्रासोनिक सफाई से श्रम लागत कम हो जाती है।.सत्य

इससे मैन्युअल हस्तक्षेप कम हो जाता है, जिससे श्रम लागत कम हो जाती है।.

क्या ड्राई आइस से सफाई करना पर्यावरण के अनुकूल है?

जानिए कैसे ड्राई आइस क्लीनिंग मोल्ड के रखरखाव के लिए एक टिकाऊ समाधान प्रदान करती है, जिससे पर्यावरण पर पड़ने वाले प्रभाव को कम किया जा सकता है।.

ड्राई आइस क्लीनिंग पर्यावरण के अनुकूल है क्योंकि इसमें गैर-विषैले CO2 पेलेट्स का उपयोग होता है, कोई द्वितीयक अपशिष्ट उत्पन्न नहीं होता है और किसी भी हानिकारक रसायन की आवश्यकता नहीं होती है।.

ड्राई आइस क्लीनिंग को समझना

ड्राई आइस क्लीनिंग, जिसे CO2 ब्लास्टिंग भी कहा जाता है, एक ऐसी तकनीक है जिसमें सतहों को साफ करने के लिए ठोस कार्बन डाइऑक्साइड (CO2) के कणों का उपयोग किया जाता है। ये कण एक उच्च-वेग वाले नोजल से निकलते हैं और दूषित सतह पर टकराते हैं, जिससे गतिज ऊर्जा और ऊष्मीय झटके के संयोजन से गंदगी और तेल निकल जाते हैं। यह विधि इंजेक्शन मोल्डिंग मशीन के सांचों से तेल के दाग हटाने में विशेष रूप से प्रभावी है और सतह को कोई नुकसान नहीं पहुंचाती।.

ड्राई आइस से सफाई के पर्यावरणीय लाभ

-

कोई रासायनिक अपशिष्ट नहीं : सॉल्वैंट्स या डिटर्जेंट की आवश्यकता वाले पारंपरिक सफाई तरीकों के विपरीत, ड्राई आइस क्लीनिंग में केवल CO2 पेलेट्स का उपयोग होता है, जो टकराने पर गैस में परिवर्तित हो जाते हैं। इसका मतलब है कि कोई तरल अपशिष्ट या अवशेष नहीं बचता, जिससे खतरनाक अपशिष्ट निपटान की आवश्यकता समाप्त हो जाती है।

-

कोई द्वितीयक प्रदूषक नहीं : इस प्रक्रिया से जल या रासायनिक अपवाह जैसे द्वितीयक अपशिष्ट उत्पन्न नहीं होते हैं। यह उन उद्योगों के लिए एक उत्कृष्ट विकल्प है जो अपने पर्यावरणीय प्रभाव को कम करना चाहते हैं।

-

VOCs) में कमी : रासायनिक विलायकों के उपयोग से सफाई प्रक्रियाओं के दौरान अक्सर वाष्पशील कार्बनिक यौगिक (VOCs) उत्सर्जित होते हैं। ड्राई आइस क्लीनिंग से यह समस्या पूरी तरह से दूर हो जाती है, जिससे कार्यस्थलों में हवा की गुणवत्ता बेहतर होती है।

-

ऊर्जा दक्षता : चूंकि ड्राई आइस क्लीनिंग में सुखाने का समय नहीं लगता और इसे खोलने-बंद करने की आवश्यकता कम होती है, इसलिए औद्योगिक अनुप्रयोगों में इससे ऊर्जा की काफी बचत हो सकती है।

औद्योगिक अनुप्रयोग और विचार

ड्राई आइस क्लीनिंग न केवल पर्यावरण के लिए फायदेमंद है बल्कि उपकरणों की कार्यक्षमता बनाए रखने में भी अत्यधिक प्रभावी है। यह विशेष रूप से उन जगहों पर उपयोगी है जहां मैनुअल क्लीनिंग 6 या सॉल्वेंट क्लीनिंग 7 संवेदनशील घटकों के लिए जोखिम पैदा कर सकती है।

हालांकि, ड्राई आइस की उपलब्धता और लागत के साथ-साथ आवश्यक उपकरण और ऑपरेटरों के प्रशिक्षण पर भी विचार करना महत्वपूर्ण है। प्रारंभिक निवेश अधिक हो सकता है, लेकिन पर्यावरण पर कम प्रभाव और रखरखाव लागत में कमी जैसे दीर्घकालिक लाभ अक्सर इस खर्च को उचित ठहराते हैं।.

अन्य विधियों से तुलना करना

| तरीका | अपशिष्ट उत्पादन | पर्यावरणीय प्रभाव | बड़े पैमाने के लिए उपयुक्त |

|---|---|---|---|

| मैनुअल सफाई | उच्च | मध्यम | नहीं |

| विलायक सफाई | उच्च | उच्च | हाँ |

| अल्ट्रासोनिक सफाई | मध्यम | मध्यम | हाँ |

| ड्राई आइस क्लीनिंग | कोई नहीं | कम | हाँ |

ड्राई आइस क्लीनिंग के फायदों को समझकर और इसकी तुलना अन्य तरीकों से करके, व्यवसाय अपनी सफाई प्रक्रियाओं के बारे में सोच-समझकर निर्णय ले सकते हैं और पर्यावरणीय स्थिरता में सकारात्मक योगदान दे सकते हैं।.

ड्राई आइस से सफाई करने पर कोई द्वितीयक अपशिष्ट उत्पन्न नहीं होता है।.सत्य

शुष्क बर्फ वाष्पीकृत होकर गैस में परिवर्तित हो जाती है, जिससे कोई अवशेष या तरल अपशिष्ट नहीं बचता है।.

ड्राई आइस से सफाई करने से वीओसी उत्सर्जन में वृद्धि होती है।.असत्य

यह रासायनिक विलायकों का उपयोग न करके वीओसी से बचता है, जिससे वायु की गुणवत्ता में सुधार होता है।.

फफूंद को साफ करने के लिए सही तरीका कैसे चुनें?

फफूंद के रखरखाव के लिए सही सफाई विधि का चयन करना इसकी दीर्घायु और कार्यक्षमता सुनिश्चित करने के लिए अत्यंत महत्वपूर्ण है।.

फफूंद को साफ करने का सबसे अच्छा तरीका फफूंद की सामग्री, तेल के दाग के प्रकार और पर्यावरणीय कारकों पर निर्भर करता है। विकल्पों में नाजुक सतहों के लिए मैन्युअल सफाई से लेकर संपूर्ण और पर्यावरण के अनुकूल परिणामों के लिए अल्ट्रासोनिक और ड्राई आइस सफाई तक शामिल हैं।.

मोल्ड सामग्री और तेल के प्रकार का मूल्यांकन

सफाई विधि का चयन करते समय, पहला कदम मोल्ड सामग्री का 8। विभिन्न सामग्रियां विभिन्न सफाई एजेंटों के प्रति अलग-अलग प्रतिक्रिया करती हैं। उदाहरण के लिए, नाजुक मोल्डों को कोमल मैनुअल सफाई की आवश्यकता हो सकती है, जबकि मजबूत धातु के मोल्ड सॉल्वेंट क्लीनिंग जैसी अधिक आक्रामक तकनीकों को सहन कर सकते हैं।

इसके अलावा, तेल के दाग के प्रकार को समझना बेहद महत्वपूर्ण है। कुछ तेल एसीटोन जैसे विलायकों में आसानी से घुल जाते हैं, जबकि अन्य को मोल्ड की सतह से हटाने के लिए अल्ट्रासोनिक तरंगों की आवश्यकता हो सकती है।.

सटीक सफाई के लिए मैन्युअल सफाई

छोटे पैमाने के कार्यों या जटिल डिज़ाइन वाले सांचों के लिए मैन्युअल सफाई सबसे उपयुक्त है। इस विधि से आप सांचों को नुकसान पहुंचाए बिना तेल के दागों को सटीक रूप से साफ कर सकते हैं। सांचों पर खरोंच या घिसावट से बचने के लिए मुलायम ब्रश और उपयुक्त सफाई एजेंटों का प्रयोग करें।.

| पेशेवरों | दोष |

|---|---|

| प्रभावी लागत | गहन श्रम |

| न्यूनतम उपकरणों की आवश्यकता है | गहरे दागों के लिए उपयुक्त नहीं है |

| नियंत्रित करना आसान | सभी अवशेषों को पूरी तरह से नहीं हटा सकता है |

उन्नत तकनीकें: अल्ट्रासोनिक और ड्राई आइस क्लीनिंग

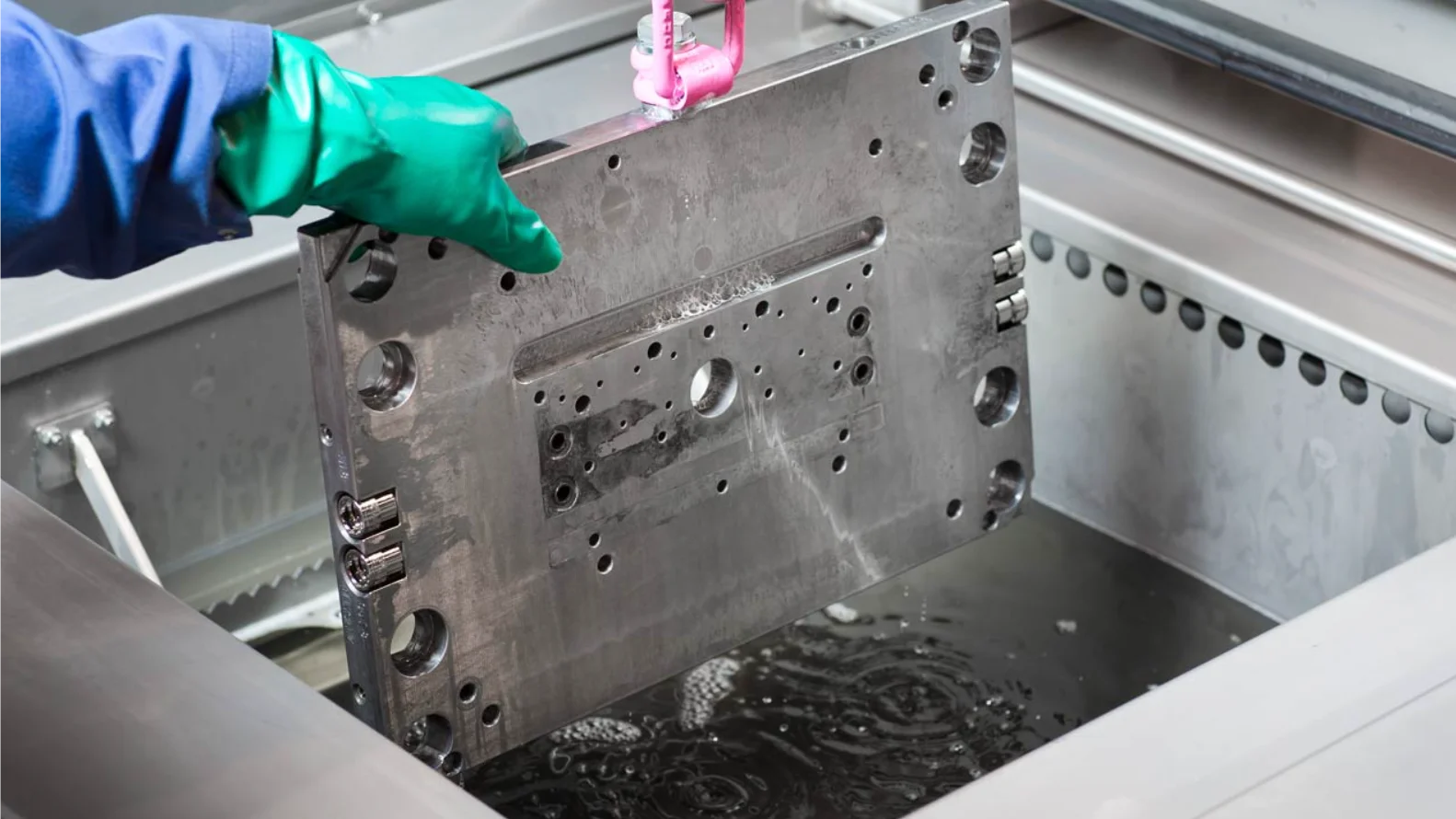

अल्ट्रासोनिक सफाई में सांचे को उच्च आवृत्ति वाली ध्वनि तरंगों से भरे एक पात्र में डुबोया जाता है। यह विधि सांचे की सतह को नुकसान पहुंचाए बिना, गहराई में जमे तेल के दागों को हटाने में अत्यंत प्रभावी है। यह विशेष रूप से जटिल सांचे की संरचनाओं के लिए उपयुक्त है जहां मैन्युअल सफाई संभव नहीं होती।.

दूसरी ओर, ड्राई आइस क्लीनिंग में ड्राई आइस के छोटे-छोटे कणों का उपयोग किया जाता है जो टकराने पर वाष्पीकृत हो जाते हैं और बिना कोई अवशेष छोड़े गंदगी और तेल को हटा देते हैं। यह पर्यावरण के अनुकूल तकनीक रासायनिक पदार्थों और पानी की आवश्यकता को कम करती है, जिससे यह पर्यावरण के प्रति जागरूक कार्यों के लिए एक पसंदीदा विकल्प बन जाती है।.

सुरक्षा और पर्यावरणीय विचार

सफाई विधि चुनते समय सुरक्षा का ध्यान रखना अत्यंत आवश्यक है। विलायक सफाई 9 में रासायनिक संपर्क से बचने के लिए सावधानीपूर्वक प्रयोग करना चाहिए। उपयोग के दौरान हमेशा सुरक्षात्मक उपकरण पहनें और उचित वेंटिलेशन सुनिश्चित करें।

इसके अलावा, कुछ विधियाँ दूसरों की तुलना में अधिक पर्यावरण के अनुकूल हैं। उदाहरण के लिए, ड्राई आइस क्लीनिंग से अपशिष्ट उत्पादन और रसायनों का उपयोग कम होता है, जो टिकाऊ प्रथाओं के अनुरूप है।.

मोल्ड की सामग्री, तेल के प्रकार, सुरक्षा आवश्यकताओं और पर्यावरणीय प्रभाव को ध्यान में रखते हुए, अपनी विशिष्ट आवश्यकताओं का मूल्यांकन करके, आप अपने मोल्डों को कुशलतापूर्वक बनाए रखने के लिए सबसे उपयुक्त सफाई विधि का चयन कर सकते हैं।.

नाजुक मोल्डों के लिए मैन्युअल सफाई सबसे उपयुक्त है।.सत्य

मैन्युअल सफाई से मोल्ड की नाजुक सतहों को नुकसान से बचाया जा सकता है।.

ड्राई आइस से सफाई करने पर रासायनिक अवशेष रह जाते हैं।.असत्य

शुष्क बर्फ ऊर्ध्वपातन द्वारा नष्ट हो जाती है, जिससे सतह पर कोई अवशेष नहीं बचता।.

निष्कर्ष

प्रभावी सफाई तकनीकों और निवारक उपायों को लागू करके, आप यह सुनिश्चित कर सकते हैं कि आपके मोल्ड कुशल बने रहें और उच्च गुणवत्ता वाले उत्पाद तैयार करें। मोल्ड की आयु बढ़ाने के लिए नियमित रखरखाव आवश्यक है।.

-

समझें कि रखरखाव से तेल के दाग जैसी मशीन संबंधी समस्याओं को कैसे रोका जा सकता है: हालांकि, किसी भी मशीनरी की तरह, इंजेक्शन मोल्डिंग उपकरण को इष्टतम प्रदर्शन, दीर्घायु और सुरक्षा सुनिश्चित करने के लिए नियमित रखरखाव की आवश्यकता होती है।. ↩

-

तेल के दागों से बचने के लिए इष्टतम तापमान सेटिंग्स सीखें: सबसे अच्छा तरीका यह है कि सांचे का तापमान उसके क्रिस्टलीकरण तापमान के करीब रखा जाए, जिससे इंजेक्शन के दौरान पर्याप्त क्रिस्टलीकरण सुनिश्चित हो सके… ↩

-

जानिए मोल्ड की देखभाल के लिए अल्ट्रासोनिक सफाई क्यों प्रभावी है: अल्ट्रासोनिक सफाई से उन नुकसानों से बचा जा सकता है जो प्लास्टिक इंजेक्शन मोल्ड को मैन्युअल रूप से साफ करने से हो सकते हैं। चाहे कितनी भी सावधानी से किया जाए, मैन्युअल सफाई.. ↩

-

विभिन्न उद्योगों में अल्ट्रासोनिक सफाई के लाभों के बारे में विस्तृत जानकारी प्राप्त करें: अल्ट्रासोनिक सफाई के क्या लाभ/फायदे हैं? अल्ट्रासोनिक किरणें छिपी हुई और सूक्ष्म दरारों और छेदों में प्रवेश करने की क्षमता रखती हैं और उन्हें साफ कर सकती हैं… ↩

-

जानिए कैसे अल्ट्रासोनिक सफाई से ऑटोमोबाइल पार्ट्स के रखरखाव में सुधार होता है: एक अल्ट्रासोनिक क्लीनर कार्बोरेटर, एग्जॉस्ट मैनिफोल्ड, सिलेंडर आदि से कार्बन जमाव, ग्रीस और अन्य प्रकार की गंदगी और संदूषकों को पूरी तरह से हटा सकता है। ↩

-

सुरक्षित और पर्यावरण के अनुकूल मैन्युअल सफाई के विकल्पों का पता लगाएं: पारंपरिक तरीकों में उपकरण की सतह पर डिटर्जेंट लगाना और फिर उसे रगड़ना शामिल है। यह प्रक्रिया न केवल… ↩

-

विलायक-आधारित सफाई विधियों के पर्यावरणीय प्रभावों के बारे में जानें: एक अध्ययन में पाया गया कि ऑन-साइट विलायक पुनर्चक्रणकर्ताओं ने संपूर्ण विलायक जीवन चक्र से ग्रीनहाउस गैस उत्सर्जन को 48% तक कम कर दिया।. ↩

-

मोल्ड सामग्री को समझने से सफाई के तरीके को प्रभावी ढंग से अनुकूलित करने में मदद मिलती है: इंजेक्शन मोल्डिंग के लिए सबसे आम प्लास्टिक सामग्री ये हैं: ऐक्रिलिक (पीएमएमए); एक्रिलोनाइट्राइल ब्यूटाडीन स्टाइरीन (एबीएस); नायलॉन (पॉलीएमाइड, पीए)… ↩

-

मोल्ड की सफाई के दौरान रासायनिक सॉल्वैंट्स का उपयोग करते समय सुरक्षा सुनिश्चित करना: मैं कुछ प्रकार के सॉल्वेंट क्लीनर्स से संबंधित विषाक्तता के मुद्दों पर चर्चा करने जा रहा हूं, और आप अपने कर्मचारियों को सुरक्षित और स्वस्थ रखने के लिए सर्वोत्तम निर्णय कैसे ले सकते हैं।. ↩