एक निर्माता के रूप में, मैं जानता हूं कि यह सुनिश्चित करना कितना महत्वपूर्ण है कि हमारे इंजेक्शन मोल्डेड उत्पाद टिकाऊ और दोषों से मुक्त हों। आइए देखें कि हम इसे एक साथ कैसे हासिल कर सकते हैं।

इंजेक्शन मोल्डेड उत्पादों में दरारें और टूटने को रोकने के लिए, उपयुक्त सामग्रियों का चयन करने, प्रभावी मोल्ड डिजाइन करने, इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने और एनीलिंग और आर्द्रता समायोजन जैसी पोस्ट-प्रोसेसिंग तकनीकों को लागू करने पर ध्यान केंद्रित करें।

हालाँकि ये प्रारंभिक चरण दोषों को रोकने के लिए एक ठोस रूपरेखा प्रदान करते हैं, प्रत्येक पहलू की गहराई से खोज करने से उत्पाद स्थायित्व में उल्लेखनीय वृद्धि हो सकती है। मेरे साथ जुड़ें क्योंकि हम इन रणनीतियों पर गहराई से विचार कर रहे हैं कि उन्हें आपकी उत्पादन प्रक्रियाओं में कैसे प्रभावी ढंग से लागू किया जा सकता है।

सामग्री का चयन इंजेक्शन मोल्डेड उत्पादों में दरारों को रोकता है।सत्य

अच्छी कठोरता और प्रभाव प्रतिरोध वाली सामग्री चुनने से दरार कम हो जाती है।

दरारों को रोकने में सामग्री चयन की क्या भूमिका है?

ढले हुए उत्पादों की मजबूती और स्थायित्व सुनिश्चित करने के लिए सामग्री का चयन महत्वपूर्ण है।

इंजेक्शन मोल्डेड उत्पादों में दरारों को रोकने के लिए सही सामग्री का चयन करना महत्वपूर्ण है। उत्कृष्ट कठोरता, मजबूती और प्रभाव प्रतिरोध वाले प्लास्टिक कच्चे माल का चयन करें जो गुणवत्ता मानकों को पूरा करते हों। बुलबुले और दरार जैसे दोषों को रोकने, नमी को हटाने के लिए उचित सुखाने को सुनिश्चित करें।

भौतिक विशेषताओं का महत्व

इंजेक्शन मोल्डिंग की दुनिया में, उपयुक्त सामग्री का चयन एक मजबूत उत्पाद और टूटने की संभावना वाले उत्पाद के बीच अंतर कर सकता है। विशिष्ट अनुप्रयोगों के लिए उनकी उपयुक्तता निर्धारित करने में विभिन्न प्लास्टिक की प्रदर्शन विशेषताएँ महत्वपूर्ण हैं। उदाहरण के लिए, एबीएस सामग्री 1 ताकत और कठोरता का संतुलन प्रदान करती है, जो उन्हें सामान्य अनुप्रयोगों के लिए आदर्श बनाती है। दूसरी ओर, पीसी सामग्री 2 बेहतर प्रभाव प्रतिरोध प्रदान करती है, जो गतिशील तनाव के संपर्क में आने वाले उत्पादों के लिए महत्वपूर्ण है।

सामग्री की गुणवत्ता सुनिश्चित करना

कच्चे माल की गुणवत्ता को बढ़ा-चढ़ाकर नहीं बताया जा सकता। प्लास्टिक के भीतर अशुद्धियाँ या क्षरण उत्पाद संरचनात्मक कमज़ोरियों और अंततः दरार का कारण बन सकते हैं। कच्चे माल के लिए कठोर निरीक्षण प्रक्रिया लागू करने से गुणवत्ता बनाए रखने में मदद मिलती है। इसमें अशुद्धियों की जांच करना और बैचों में लगातार सामग्री गुणों को सुनिश्चित करना शामिल है। ऐसी प्रथाएँ गारंटी देती हैं कि उत्पादन में केवल उच्चतम गुणवत्ता वाली सामग्री का उपयोग किया जाता है।

सुखाना: एक महत्वपूर्ण कदम

प्लास्टिक के कच्चे माल में नमी एक आम समस्या है जिसके परिणामस्वरूप बुलबुले जैसे सतह दोष हो सकते हैं, जिससे दरारें पड़ सकती हैं। सुखाने की प्रक्रिया 3 यहां एक महत्वपूर्ण भूमिका निभाती है। प्रत्येक प्लास्टिक प्रकार को विशिष्ट सुखाने की स्थिति की आवश्यकता होती है - तापमान और समय दोनों को सावधानीपूर्वक नियंत्रित किया जाना चाहिए। उदाहरण के लिए, नायलॉन, जो अपने जल अवशोषण गुणों के लिए जाना जाता है, को इष्टतम प्रदर्शन सुनिश्चित करने के लिए पूरी तरह से सुखाने की आवश्यकता होती है।

| सामग्री प्रकार | विशिष्ट सुखाने का तापमान (डिग्री सेल्सियस) | विशिष्ट सुखाने का समय (घंटे) |

|---|---|---|

| पेट | 80-85 | 2-4 |

| पीसी | 120-130 | 2-3 |

| नायलॉन | 70-80 | 4-5 |

अनुप्रयोग आवश्यकताओं के लिए सामग्री चयन को अनुकूलित करना

उत्पाद की अंतिम-उपयोग आवश्यकताओं को समझना सामग्री की पसंद का मार्गदर्शन करता है। यांत्रिक तनाव या तापमान भिन्नता के अधीन उत्पादों को उन्नत विशेषताओं वाले प्लास्टिक की आवश्यकता होती है। उत्पाद की मांग के साथ भौतिक गुणों को संरेखित करके, निर्माता दरारों के जोखिम को काफी कम कर सकते हैं।

संक्षेप में, सही सामग्री का चयन करने में प्लास्टिक के आंतरिक गुणों और उत्पाद के अनुप्रयोग वातावरण की विशिष्ट मांगों को समझना शामिल है।

एबीएस सामग्री उच्च प्रभाव वाले अनुप्रयोगों के लिए आदर्श हैं।असत्य

पीसी सामग्री, एबीएस नहीं, बेहतर प्रभाव प्रतिरोध के लिए जानी जाती है।

दरारों से बचने के लिए नायलॉन को पूरी तरह सुखाने की आवश्यकता होती है।सत्य

नायलॉन के जल अवशोषण गुणों के कारण दोषों से बचने के लिए सावधानीपूर्वक सुखाने की आवश्यकता होती है।

मोल्ड डिज़ाइन उत्पाद की स्थायित्व को कैसे प्रभावित करता है?

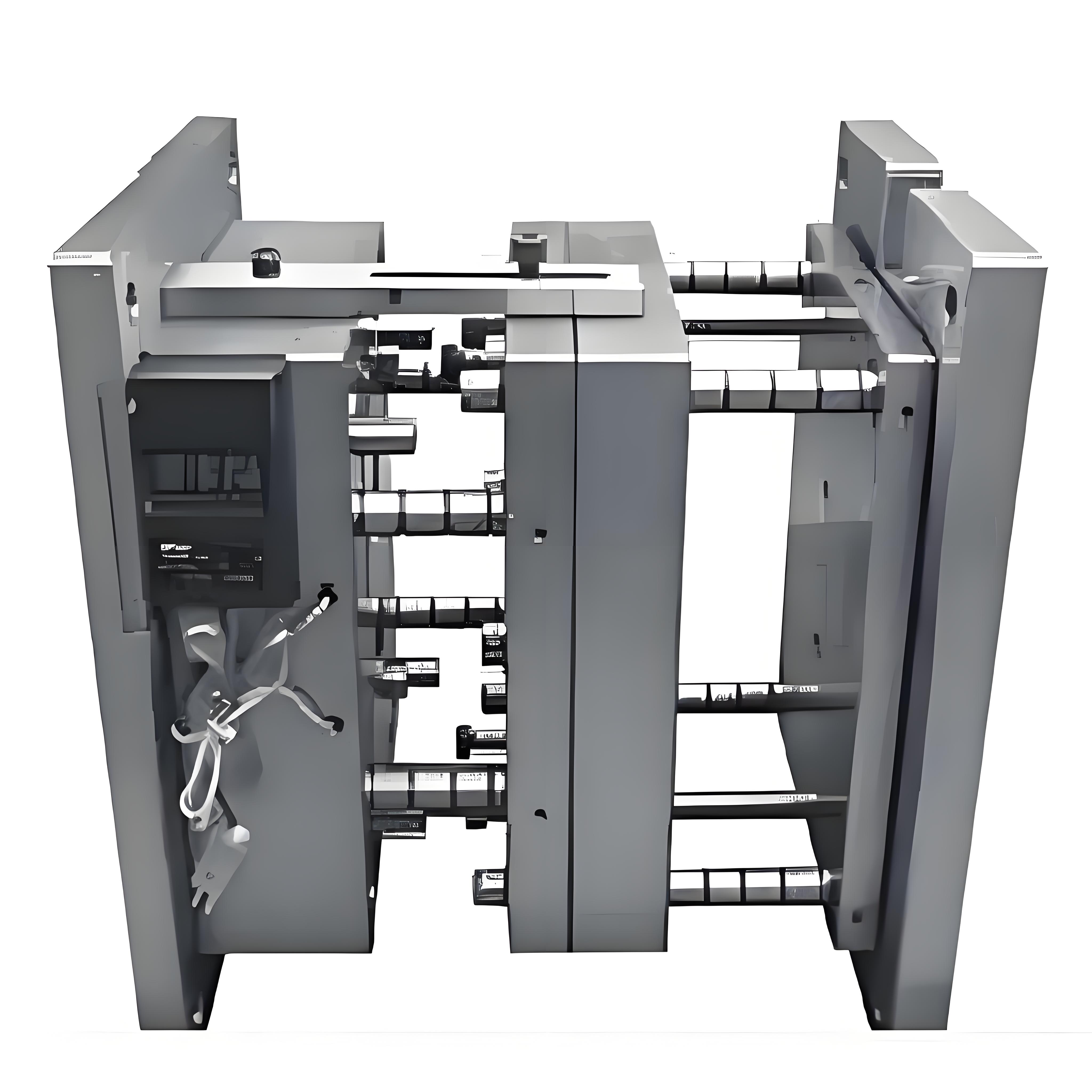

मोल्ड डिज़ाइन एक महत्वपूर्ण कारक है जो इंजेक्शन मोल्डेड उत्पादों के स्थायित्व को सीधे प्रभावित करता है।

मोल्ड डिज़ाइन संरचनात्मक अखंडता, शीतलन दक्षता और तनाव वितरण के माध्यम से उत्पाद स्थायित्व को प्रभावित करता है, जिससे उच्च गुणवत्ता वाले, लंबे समय तक चलने वाले उत्पाद सुनिश्चित होते हैं।

मोल्ड डिजाइन में संरचनात्मक अखंडता

एक साँचे की संरचना यह तय करती है कि पूरे उत्पाद में तनाव कैसे वितरित होता है। एक अच्छी तरह से डिज़ाइन किया गया साँचा गोल कोनों को शामिल करके और पतली दीवारों से बचकर तनाव सांद्रता से बचाता है। उदाहरण के लिए, अपने उच्च प्रभाव प्रतिरोध के लिए पीसी जैसी सामग्री 4

-

गोल कोने: नुकीले किनारे स्ट्रेस फ्रैक्चर का कारण बन सकते हैं। फ़िललेट्स या रेडी को शामिल करने से तनाव समान रूप से फैल सकता है।

-

दीवार की मोटाई: समान दीवार की मोटाई उन कमजोर स्थानों को रोकती है जहां तनाव जमा हो सकता है, जिससे दरारों का खतरा कम हो जाता है।

शीतलन क्षमता

एक सांचे की शीतलन प्रणाली सिकुड़न को नियंत्रित करके और दोषों को रोककर उत्पाद की अखंडता को बनाए रखने में महत्वपूर्ण भूमिका निभाती है।

-

कूलिंग चैनल डिज़ाइन: कूलिंग चैनलों का रणनीतिक प्लेसमेंट एक समान शीतलन सुनिश्चित करता है। विचारों में चैनलों की संख्या और महत्वपूर्ण क्षेत्रों से उनकी निकटता शामिल है।

-

शीतलन दर नियंत्रण: शीतलन दर को अनुकूलित करके, निर्माता आंतरिक तनाव से बच सकते हैं। बहुत तेज़ ठंडा करने से विकृति हो सकती है, जबकि बहुत धीमी गति से चक्र के समय पर असर पड़ सकता है।

तनाव वितरण और कमी

किसी ढले हुए उत्पाद के भीतर तनाव वितरण उसकी दीर्घायु के लिए सर्वोपरि है। मोल्ड डिज़ाइन संभावित विफलता बिंदुओं को कम कर सकता है।

-

बिदाई लाइन प्लेसमेंट: बिदाई लाइनों का उचित स्थान फ्लैश जैसे दोषों से बचने में मदद करता है, जो संरचनात्मक अखंडता को कमजोर कर सकता है।

-

इजेक्शन सिस्टम डिज़ाइन: एक अच्छी तरह से डिज़ाइन किया गया इजेक्शन सिस्टम यह सुनिश्चित करता है कि उत्पादों को अत्यधिक बल के बिना मोल्ड से हटा दिया जाता है, जिससे टूटने या विकृत होने की संभावना कम हो जाती है।

निष्कर्ष में, टिकाऊ इंजेक्शन मोल्डेड उत्पादों के उत्पादन के लिए संरचनात्मक अखंडता, कुशल शीतलन प्रणाली और प्रभावी तनाव वितरण जैसे मोल्ड डिजाइन तत्वों पर ध्यान केंद्रित करना महत्वपूर्ण है। इन कारकों पर ध्यान देकर, निर्माता अपने उत्पादों की गुणवत्ता और जीवनकाल में उल्लेखनीय सुधार कर सकते हैं।

मोल्ड डिज़ाइन में गोल कोने तनाव फ्रैक्चर को रोकते हैं।सत्य

गोल कोने तनाव को समान रूप से वितरित करने में मदद करते हैं, फ्रैक्चर से बचते हैं।

समान दीवार की मोटाई से उत्पाद का स्थायित्व कमजोर हो जाता है।असत्य

समान दीवार की मोटाई कमजोर स्थानों को रोकती है, स्थायित्व बढ़ाती है।

इंजेक्शन मोल्डिंग में प्रक्रिया अनुकूलन महत्वपूर्ण क्यों है?

उत्पाद की गुणवत्ता और दक्षता सुनिश्चित करने के लिए इंजेक्शन मोल्डिंग प्रक्रिया का अनुकूलन महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में प्रक्रिया अनुकूलन महत्वपूर्ण है क्योंकि यह स्थिरता सुनिश्चित करता है, दोषों को कम करता है, और तापमान, दबाव और गति जैसे मापदंडों को ठीक करके उत्पादन दक्षता में सुधार करता है।

तापमान नियंत्रण का महत्व

इंजेक्शन मोल्डिंग प्रक्रिया में तापमान एक महत्वपूर्ण भूमिका निभाता है। सही तापमान बनाए रखने से यह सुनिश्चित होता है कि प्लास्टिक सामग्री पर्याप्त रूप से मोल्ड में प्रवाहित होती है, जिससे अपर्याप्त भराव या सामग्री क्षरण जैसे मुद्दों को रोका जा सकता है। बहुत अधिक तापमान सामग्री के क्षरण 5 , जबकि बहुत कम तापमान के कारण अधूरा भराव हो सकता है।

दबाव और गति का प्रबंधन

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दबाव और गति को सावधानीपूर्वक नियंत्रित किया जाना चाहिए। उच्च दबाव के कारण उत्पाद के भीतर आंतरिक तनाव हो सकता है, जबकि कम दबाव के कारण सिकुड़न छिद्र जैसे दोष हो सकते हैं। इसी तरह, इंजेक्शन की गति मोल्ड के भीतर सामग्री के वितरण को प्रभावित करती है। तेजी से इंजेक्शन से फ्लैश और बुलबुले जैसे दोष हो सकते हैं, जबकि धीमी गति से इंजेक्शन से उत्पादन क्षमता कम हो सकती है।

समय संबंधी विचार रखना

दरारों और टूटने से बचने के लिए होल्डिंग समय को नियंत्रित करना आवश्यक है। अत्यधिक समय तक पकड़े रहने से तनाव उत्पन्न हो सकता है, जबकि अपर्याप्त समय से उत्पाद में गिरावट आ सकती है। उत्पाद के आकार और सामग्री के प्रकार के अनुसार होल्डिंग समय को समायोजित करने से इष्टतम प्रदर्शन और स्थायित्व सुनिश्चित होता है।

| पैरामीटर | इष्टतम नियंत्रण विधि |

|---|---|

| तापमान | प्रवाह और ह्रास के बीच संतुलन |

| दबाव | उच्च आंतरिक तनाव से बचें |

| रफ़्तार | दोषों को रोकें, दक्षता बनाए रखें |

| अपने पास रखने की अवधि | उत्पाद के आकार और सामग्री के अनुरूप |

ठंडा करना और डिमोल्डिंग करना

शीतलन प्रणाली का डिज़ाइन उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डालता है। एक अच्छी तरह से डिजाइन की गई शीतलन प्रणाली स्थानीय ओवरहीटिंग या ओवरकूलिंग को रोकती है, तनाव और विरूपण को कम करती है। डिमोल्डिंग तापमान का उचित नियंत्रण भी महत्वपूर्ण है। यदि बहुत अधिक है, तो यह विकृति का कारण बन सकता है; यदि बहुत कम है, तो यह मोल्ड को नुकसान पहुंचा सकता है या डिमोल्डिंग को कठिन बना सकता है।

अनुकूलन के माध्यम से निरंतर सुधार

इन मापदंडों को लगातार अनुकूलित करके, निर्माता उच्च गुणवत्ता मानकों को प्राप्त कर सकते हैं और अपशिष्ट को कम कर सकते हैं। इस पुनरावृत्तीय दृष्टिकोण से उत्पादन दक्षता 6 और लागत-प्रभावशीलता में सुधार होता है, जिसके परिणामस्वरूप अंततः बेहतर उत्पाद गुणवत्ता और विश्वसनीयता प्राप्त होती है।

मोल्डिंग में उच्च दबाव आंतरिक तनाव का कारण बनता है।सत्य

अत्यधिक दबाव तनाव उत्पन्न कर सकता है, जिससे दोष उत्पन्न हो सकते हैं।

शीतलन प्रणाली का उत्पाद की गुणवत्ता पर कोई प्रभाव नहीं पड़ता है।असत्य

उचित शीतलन विरूपण को रोकता है और गुणवत्ता सुनिश्चित करता है।

उत्पाद की गुणवत्ता बढ़ाने के लिए प्रभावी पोस्ट-प्रोसेसिंग तकनीकें क्या हैं?

उत्पाद की लंबी उम्र और ग्राहक संतुष्टि सुनिश्चित करने के लिए उत्पादन के बाद उसकी गुणवत्ता बढ़ाना महत्वपूर्ण है।

प्रभावी पोस्ट-प्रोसेसिंग तकनीकें, जैसे एनीलिंग और आर्द्रता समायोजन, आंतरिक तनाव को कम करके और आयामी स्थिरता में सुधार करके उत्पाद की गुणवत्ता बढ़ाती हैं।

तनाव कम करने के लिए एनीलिंग

एनीलिंग एक महत्वपूर्ण पोस्ट-प्रोसेसिंग तकनीक है जिसका उपयोग इंजेक्शन मोल्डेड उत्पादों में आंतरिक तनाव को खत्म करने के लिए किया जाता है। आंतरिक तनाव समय के साथ दरारें और टूटने का कारण बन सकता है, जिससे उत्पाद की संरचनात्मक अखंडता से समझौता हो सकता है। एनीलिंग तापमान और समय 7 को सावधानीपूर्वक नियंत्रित करके , निर्माता सामग्री को खराब किए बिना इन तनावों से राहत पा सकते हैं।

एनीलिंग कैसे काम करती है:

- तापमान नियंत्रण: उत्पाद को एक विशिष्ट तापमान तक गर्म किया जाता है, जो उसके पिघलने बिंदु से नीचे होता है लेकिन आणविक पुनर्व्यवस्था की अनुमति देने के लिए पर्याप्त होता है।

- समय प्रबंधन: एक निर्धारित अवधि के लिए इस तापमान पर उत्पाद को बनाए रखने से तनाव दूर हो जाता है, जिससे कठोरता बढ़ जाती है।

- ठंडा करने की प्रक्रिया: उत्पाद को धीरे-धीरे ठंडा करने से नए तनाव आने से बचाव होता है।

उदाहरण के लिए, पॉलीकार्बोनेट उत्पादों को अक्सर उनके प्रभाव प्रतिरोध में सुधार करने के लिए एनील्ड किया जाता है, जिससे वे उच्च-तनाव वाले अनुप्रयोगों के लिए आदर्श बन जाते हैं।

आयामी स्थिरता के लिए आर्द्रता समायोजन

कुछ प्लास्टिक, जैसे नायलॉन, हीड्रोस्कोपिक होते हैं, जिसका अर्थ है कि वे पर्यावरण से नमी को अवशोषित करते हैं। इससे आयामी परिवर्तन हो सकते हैं जो उत्पाद के प्रदर्शन को प्रभावित करते हैं। आर्द्रता समायोजन उपचार में इष्टतम नमी सामग्री प्राप्त करने के लिए नियंत्रित वातावरण में उत्पाद को कंडीशनिंग करना शामिल है।

प्रक्रिया चरण:

- पानी में भिगोना: नमी को अवशोषित करने के लिए उत्पाद को एक निर्दिष्ट तापमान पर पानी में डुबोया जाता है।

- नियंत्रित वातावरण: सही तापमान और समय बनाए रखने से समान नमी वितरण सुनिश्चित होता है।

- लाभ: सामग्री का लचीलापन बढ़ाता है और भंगुरता कम करता है।

उदाहरण के लिए, एक नायलॉन घटक को संतुलित नमी सामग्री प्राप्त करने के लिए 60 डिग्री सेल्सियस पर कई घंटों तक भिगोया जा सकता है, जो इसकी कठोरता को बढ़ाता है।

इष्टतम परिणामों के लिए तकनीकों का संयोजन

एनीलिंग और आर्द्रता समायोजन दोनों का एक साथ उपयोग करने से कुछ सामग्रियों के लिए बेहतर परिणाम मिल सकते हैं। शुरुआत में एनीलिंग के माध्यम से तनाव से राहत और फिर आर्द्रता नियंत्रण के साथ आयामों को स्थिर करके, उत्पाद उच्च गुणवत्ता मानक और बेहतर प्रदर्शन प्राप्त करते हैं।

| तकनीक | प्राथमिक लाभ | उपयुक्त सामग्री |

|---|---|---|

| एनीलिंग | तनाव में कमी | पॉलीकार्बोनेट, एबीएस |

| आर्द्रता समायोजन | आयामी स्थिरता | नायलॉन, पीईटी |

इन विधियों को अपनी उत्पादन प्रक्रिया में एकीकृत करके, आप उत्पाद की गुणवत्ता में उल्लेखनीय वृद्धि कर सकते हैं, दोषों को कम कर सकते हैं और ग्राहकों की संतुष्टि सुनिश्चित कर सकते हैं। सर्वोत्तम परिणामों के लिए इन तकनीकों को आपकी सामग्रियों और उत्पादों की विशिष्ट आवश्यकताओं के अनुरूप बनाना महत्वपूर्ण है। 8 के बारे में और जानें ।

एनीलिंग प्लास्टिक में आंतरिक तनाव को कम करता है।सत्य

एनीलिंग आंतरिक तनाव से राहत देता है, दरारें और टूटने से बचाता है।

आर्द्रता समायोजन से नायलॉन में भंगुरता बढ़ जाती है।असत्य

आर्द्रता समायोजन लचीलेपन को बढ़ाता है, नायलॉन में भंगुरता को कम करता है।

निष्कर्ष

इन रणनीतियों को एकीकृत करके, हम दोषों को महत्वपूर्ण रूप से कम कर सकते हैं और उच्च उत्पाद गुणवत्ता सुनिश्चित कर सकते हैं। आइए अपनी उत्पादन प्रक्रिया को अनुकूलित करने के लिए आज ही इन सर्वोत्तम प्रथाओं को लागू करना शुरू करें!

-

एबीएस की ताकत और क्रूरता के संतुलन के बारे में जानें।: उच्च कठोरता, अच्छी वेल्डेबिलिटी, और इन्सुलेट गुण · अच्छा प्रभाव प्रतिरोध, यहां तक कि कम तापमान पर भी · अच्छा घर्षण और तनाव प्रतिरोध · उच्च… ↩

-

जानें कि पीसी उच्च-प्रभाव अनुप्रयोगों के लिए आदर्श क्यों है: पॉलीकार्बोनेट उत्कृष्ट ताकत, कठोरता और प्रभाव प्रतिरोध के साथ एक कठिन, पारदर्शी प्लास्टिक सामग्री है। पॉलीकार्बोनेट की ऑप्टिकल स्पष्टता इसे बनाती है… ↩

-

पता लगाएं कि उचित सुखाने से सतह के दोषों और दरारों से बचाव क्यों होता है: लगभग हर दूसरा पॉलिमर कुछ स्तर की ध्रुवता प्रदर्शित करता है और इसलिए वातावरण से एक निश्चित मात्रा में नमी को अवशोषित कर सकता है। ↩

-

पीसी सामग्री टिकाऊ उत्पादों के लिए उत्कृष्ट प्रभाव प्रतिरोध प्रदान करती है। पॉलीकार्बोनेट सामग्री उत्कृष्ट प्रभाव प्रतिरोध के साथ मजबूत, कठोर, पारदर्शी है। कर्बेल में पॉलीकार्बोनेट के गुणों और उपयोगों पर शोध करें... ↩

-

पता लगाएं कि मोल्डिंग के दौरान तापमान प्लास्टिक सामग्री के गुणों को कैसे प्रभावित करता है: यह स्पष्ट है कि पिघलने का तापमान, निवास समय और नमी की मात्रा बढ़ने से सामग्री के क्षरण का खतरा बढ़ जाता है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं में दक्षता बढ़ाने के लिए रणनीतियों की खोज करें।: 1. प्रक्रियाओं और वर्कफ़्लो को सुव्यवस्थित करें · 2. मशीन के उपयोग को अनुकूलित करें · 3. उन्नत प्रौद्योगिकी में निवेश करें · 4. प्रभावी उत्पादन लागू करें… ↩

-

प्रभावी एनीलिंग के लिए इष्टतम तापमान और समय की खोज करें। खैर, यह बस एक प्रक्रिया है जिसमें सभी आंतरिक दबावों को कम करने के लिए एक विशिष्ट प्रकार के प्लास्टिक को उसके ग्लास संक्रमण तापमान के नीचे गर्म करना शामिल है ... ↩

-

विशिष्ट सामग्रियों के अनुरूप उन्नत रणनीतियों का अन्वेषण करें: इसमें ट्रिमिंग, सतह परिष्करण, पेंटिंग और असेंबली जैसी प्रक्रियाएं शामिल हो सकती हैं। प्लास्टिक इंजेक्शन मोल्डिंग के लिए पोस्ट-प्रोसेसिंग क्यों आवश्यक है? ↩