इंजेक्शन मोल्डिंग प्रक्रिया में डिमोल्डिंग एक छोटे कदम की तरह लग सकता है, लेकिन यह एक महत्वपूर्ण भार वहन करता है - सचमुच!

सटीक इंजेक्शन मोल्डिंग में डिमोल्डिंग बल को नियंत्रित करने के लिए, मोल्ड डिजाइन को अनुकूलित करना, प्रक्रिया मापदंडों को समायोजित करना, उपयुक्त रिलीज एजेंटों का उपयोग करना और माध्यमिक डिमोल्डिंग तकनीकों पर विचार करना आवश्यक है। ये रणनीतियाँ घर्षण और आंतरिक तनाव को प्रबंधित करने, उत्पाद रिलीज और समग्र उत्पादन दक्षता में सुधार करने में मदद करती हैं।

जैसे-जैसे हम इस आकर्षक विषय में गहराई से उतरते हैं, आपको ऐसी सूक्ष्म रणनीतियों की खोज होगी जो डिमोल्डिंग चुनौतियों पर काबू पाने के लिए आपके दृष्टिकोण को बदल सकती हैं।

ड्राफ्ट कोण इंजेक्शन मोल्डिंग में डिमोल्डिंग बल को कम करते हैं।सत्य

ड्राफ्ट कोण मोल्ड और उत्पाद के बीच घर्षण को कम करके आसान निष्कासन की सुविधा प्रदान करते हैं।

उत्पाद डिज़ाइन डिमोल्डिंग फ़ोर्स में क्या भूमिका निभाता है?

सटीक इंजेक्शन मोल्डिंग में, इष्टतम परिणाम प्राप्त करने के लिए डिमोल्डिंग बल पर उत्पाद डिजाइन के प्रभाव को समझना आवश्यक है।

उत्पाद डिज़ाइन इंजेक्शन मोल्डिंग में डिमोल्डिंग बल को महत्वपूर्ण रूप से प्रभावित करता है। मुख्य कारकों में ज्यामितीय जटिलता, ड्राफ्ट कोण और अंडरकट्स जैसी संरचनात्मक विशेषताएं शामिल हैं। चिकनी सतहों और उपयुक्त ड्राफ्ट कोणों के साथ उचित रूप से डिज़ाइन किए गए उत्पाद घर्षण और आसंजन को कम कर सकते हैं, जिससे डिमोल्डिंग बल कम हो सकता है।

उत्पाद ज्यामिति को समझना

किसी उत्पाद की ज्यामिति डिमोल्डिंग बल को निर्धारित करने में एक प्राथमिक कारक है। गहरी गुहाओं या जटिल अंडरकट्स वाली जटिल आकृतियों को सतह के बढ़ते संपर्क और घर्षण के कारण अक्सर मोल्ड से निकलने के लिए अधिक बल की आवश्यकता होती है। उदाहरण के लिए, एक साधारण बेलनाकार आकार वाला उत्पाद आम तौर पर जटिल जाली वाले उत्पाद की तुलना में अधिक आसानी से ढह जाएगा।

ड्राफ्ट कोण

ड्राफ्ट कोण किसी उत्पाद के डिज़ाइन के पतले खंड होते हैं जो सांचों से आसानी से बाहर निकलने की सुविधा प्रदान करते हैं। एक अच्छी तरह से गणना किया गया ड्राफ्ट कोण डिमोल्डिंग के लिए आवश्यक बल को काफी कम कर सकता है। आमतौर पर, 0.5° और 2° के बीच ड्राफ्ट कोण की अनुशंसा की जाती है। यह छोटा टेपर मोल्ड और उत्पाद के बीच घर्षण को कम करने में मदद करता है, जिससे एक आसान रिलीज सुनिश्चित होती है।

संरचनात्मक विशेषताएं

पतली दीवारों जैसी कुछ संरचनात्मक विशेषताएं ध्वस्तीकरण के दौरान चुनौतियाँ पैदा कर सकती हैं। पतली दीवार वाले उत्पाद असमान रूप से ठंडे हो सकते हैं, जिससे आंतरिक तनाव अधिक होगा और डिमोल्डिंग बल में वृद्धि होगी। डिमोल्डिंग में आसानी के साथ संरचनात्मक अखंडता को संतुलित करने के लिए डिज़ाइन पर सावधानीपूर्वक विचार किया जाना चाहिए।

| डिज़ाइन पहलू | डिमोल्डिंग फोर्स पर प्रभाव |

|---|---|

| जटिल ज्यामिति | घर्षण के कारण बल बढ़ता है |

| पर्याप्त ड्राफ्ट कोण | घर्षण कम हो जाता है, रिहाई आसान हो जाती है |

| पतली दीवार वाली संरचनाएँ | तनाव और बल बढ़ सकता है |

सामग्री की विशेषताएँ और उनके डिज़ाइन निहितार्थ

उच्च संकोचन दर वाली सामग्रियां मोल्ड को कसकर पकड़ती हैं, जिसके परिणामस्वरूप उच्च डिमोल्डिंग बल उत्पन्न होते हैं। उत्पाद डिजाइन विकसित करते समय डिजाइनरों को सिकुड़न और कठोरता जैसे भौतिक गुणों पर विचार करना चाहिए। कम संकोचन दर वाली सामग्री आम तौर पर अधिक प्रबंधनीय डिमोल्डिंग बलों को जन्म देगी।

भूतल समाप्ति संबंधी विचार

किसी उत्पाद की सतह की फिनिश भी डिमोल्डिंग में महत्वपूर्ण भूमिका निभाती है। एक चिकनी सतह मोल्ड और उत्पाद के बीच आसंजन को कम करती है, जिससे आसानी से बाहर निकलने में सुविधा होती है। ईडीएम जैसी तकनीकों को उच्च परिशुद्धता फिनिश प्राप्त करने के लिए नियोजित किया जा सकता है जो डिमोल्डिंग बल को कम करने में सहायता करता है।

नवोन्वेषी डिज़ाइन दृष्टिकोण

उत्पाद में डिमोल्डिंग बल को समान रूप से वितरित करने वाली विशेषताओं को शामिल करने से इजेक्शन के दौरान क्षति को रोका जा सकता है। उदाहरण के लिए, पसलियों या गसेट्स को एकीकृत करने से तनाव वितरण को प्रभावी ढंग से प्रबंधित करने में मदद मिल सकती है।

अत्यधिक डिमोल्डिंग बलों को कम करने के लिए डिजाइनरों को ज्यामिति, सामग्री विशेषताओं और सतह खत्म के संयोजन का लाभ उठाना चाहिए। इन डिज़ाइन सिद्धांतों को समझकर, आप ऐसे उत्पाद बना सकते हैं जो न केवल कार्यात्मक आवश्यकताओं को पूरा करते हैं बल्कि विनिर्माण दक्षता को भी अनुकूलित करते हैं।

ड्राफ्ट कोण इंजेक्शन मोल्डिंग में डिमोल्डिंग बल को कम करते हैं।सत्य

ड्राफ्ट कोण घर्षण को कम करने में मदद करते हैं, जिससे साँचे से उत्पाद निकलना आसान हो जाता है।

जटिल ज्यामिति मोल्डिंग के दौरान डिमोल्डिंग बल को कम कर देती है।असत्य

जटिल आकृतियाँ सतह के संपर्क को बढ़ाती हैं, घर्षण और डिमोल्डिंग बल को बढ़ाती हैं।

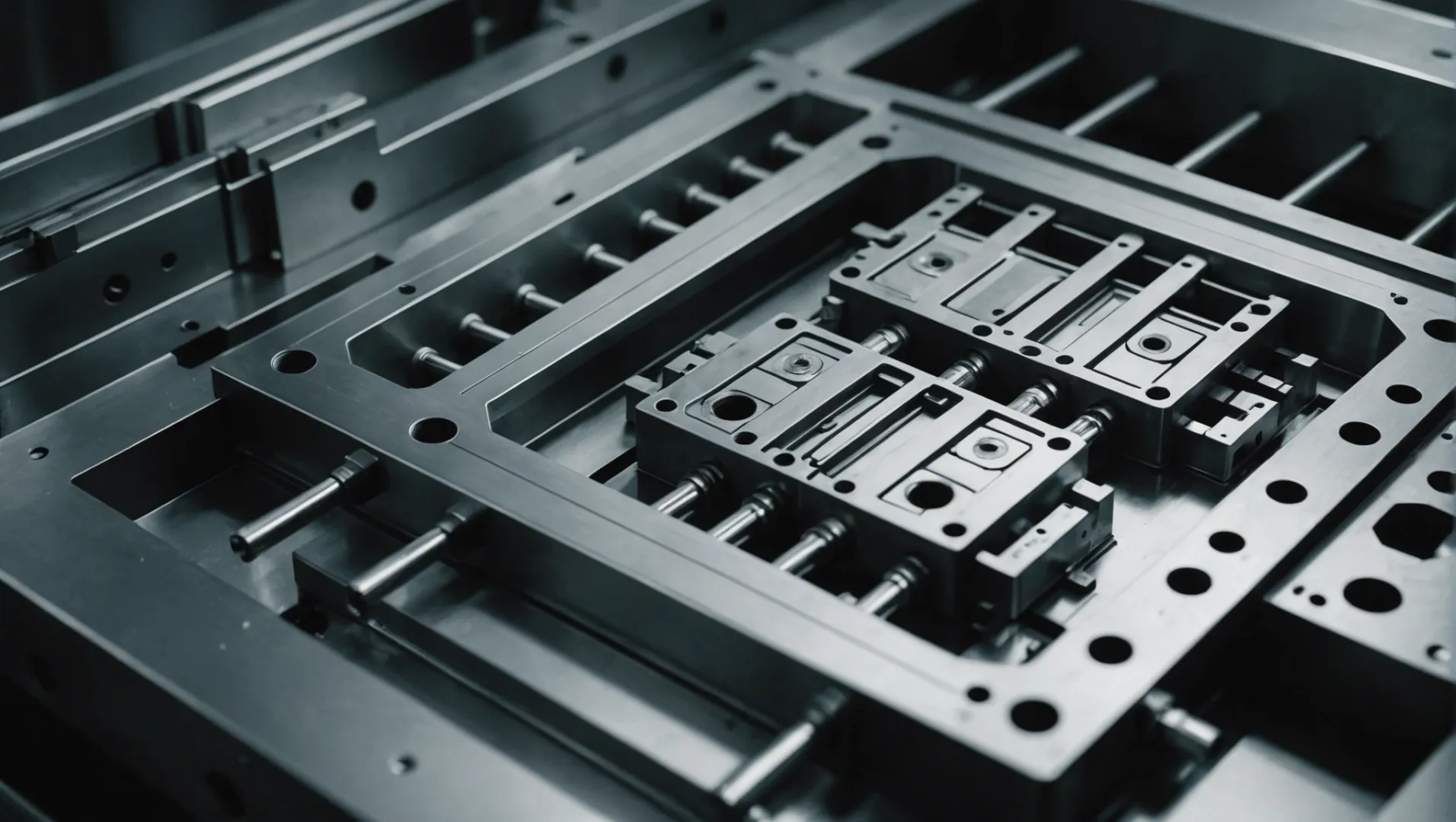

मोल्ड डिज़ाइन नवाचार डिमोल्डिंग बल को कैसे कम कर सकते हैं?

मोल्ड डिज़ाइन डिमोल्डिंग बल को कम करने में महत्वपूर्ण है, जो इंजेक्शन मोल्डिंग दक्षता और उत्पाद की गुणवत्ता में एक महत्वपूर्ण कारक है।

इनोवेटिव मोल्ड डिज़ाइन सतह की फिनिश को बढ़ाकर, कूलिंग सिस्टम को अनुकूलित करके और उन्नत डिमोल्डिंग तंत्र को नियोजित करके डिमोल्डिंग बल को कम करता है। ये सुधार उत्पाद रिलीज़ के दौरान घर्षण और तनाव को कम करते हैं, दक्षता बढ़ाते हैं और क्षति के जोखिम को कम करते हैं।

सतही फिनिश का महत्व

मोल्ड और उत्पाद के बीच घर्षण को कम करने के लिए उच्च गुणवत्ता वाली सतह फिनिश 1 ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग) और लेजर पॉलिशिंग जैसी उन्नत तकनीकें घर्षण को कम करके, आवश्यक डिमोल्डिंग बल को काफी कम कर दिया जाता है, जिससे उत्पादन दर बढ़ जाती है।

शीतलन प्रणाली संवर्द्धन

एक अनुकूलित शीतलन प्रणाली 2 महत्वपूर्ण है, जो ढाले हुए हिस्से के भीतर आंतरिक तनाव को कम करती है। समान तापमान वितरण सुनिश्चित करने से, विरूपण या सिकुड़न की संभावना कम हो जाती है, जिससे डिमोल्डिंग बल कम हो जाता है। कूलिंग चैनल डिज़ाइन में नवाचार, जैसे कि कंफर्मल कूलिंग, अधिक कुशल ताप अपव्यय प्राप्त करने में सहायता कर सकते हैं।

| पारंपरिक शीतलन | अनुरूप शीतलन |

|---|---|

| सीधे चैनल | कस्टम-फिट चैनल |

| असमान शीतलता | एकसमान शीतलन |

| तनाव बढ़ गया | तनाव कम हुआ |

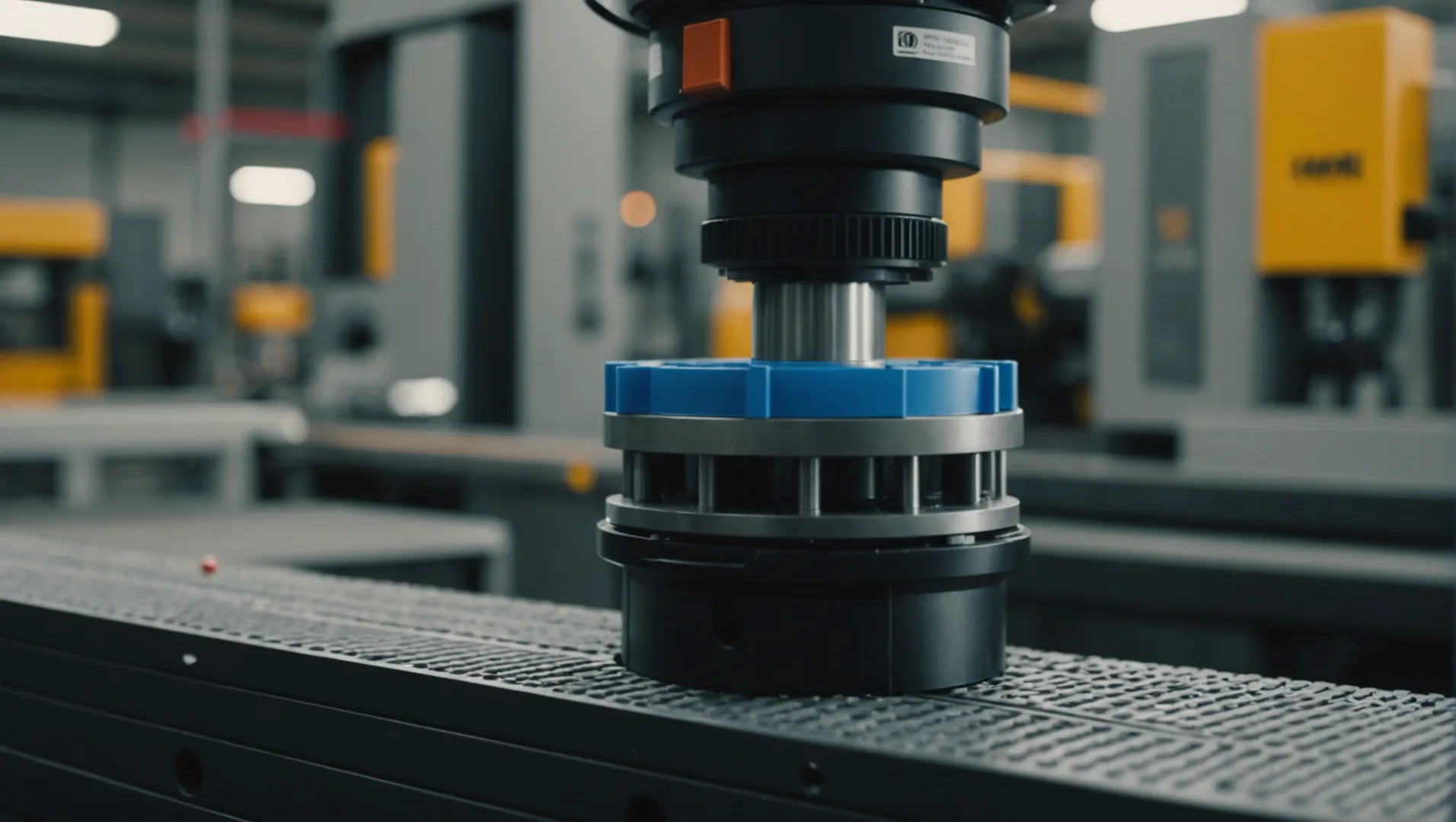

उन्नत डिमोल्डिंग तंत्र

इजेक्टर पिन, स्लाइडर और वायवीय सिस्टम जैसे उन्नत तंत्र को शामिल करने से डिमोल्डिंग बल को प्रभावी ढंग से कम किया जा सकता है। ये तंत्र पूरे उत्पाद में बल को अधिक समान रूप से वितरित करके काम करते हैं, स्थानीय तनाव और संभावित क्षति को रोकते हैं। उदाहरण के लिए, स्लाइडर्स 3 अंडरकट्स जैसे जटिल ज्यामिति के नियंत्रित रिलीज को सक्षम करते हैं, जो अन्यथा डिमोल्डिंग के दौरान प्रतिरोध को बढ़ाएगा।

मोल्ड डिजाइन में नवाचार न केवल मौजूदा चुनौतियों का समाधान करते हैं बल्कि दक्षता या गुणवत्ता से समझौता किए बिना जटिल और जटिल डिजाइन बनाने की नई संभावनाएं भी खोलते हैं। जैसे-जैसे प्रौद्योगिकी विकसित होती है, सटीक इंजेक्शन मोल्डिंग उद्योग में प्रतिस्पर्धी बने रहने का लक्ष्य रखने वाले निर्माताओं के लिए इन नवाचारों को अपनाना महत्वपूर्ण होगा।

उन्नत मोल्ड डिज़ाइन डिमोल्डिंग बल को कम करते हैं।सत्य

बेहतर सतह फिनिश और शीतलन प्रणाली जैसे नवाचार घर्षण को कम करते हैं।

पारंपरिक शीतलन प्रणालियाँ डिमोल्डिंग बल को बढ़ाती हैं।सत्य

सीधे चैनल असमान शीतलन का कारण बनते हैं, जिससे आंतरिक तनाव बढ़ता है।

कौन से भौतिक गुण डिमोल्डिंग चुनौतियों को प्रभावित करते हैं?

सटीक इंजेक्शन मोल्डिंग में, डिमोल्डिंग चुनौतियों को कम करने के लिए भौतिक गुणों को समझना महत्वपूर्ण है। यह ज्ञान सीधे उत्पादन प्रक्रिया की गुणवत्ता और दक्षता को प्रभावित करता है।

सिकुड़न दर, कठोरता और लोचदार मापांक जैसे भौतिक गुण डिमोल्डिंग चुनौतियों को प्रभावित करने में महत्वपूर्ण हैं। उच्च संकोचन दर धारण शक्ति को बढ़ा सकती है, जबकि उच्च कठोरता और कम लोचदार मापांक सामग्री आसानी से विकृत हो सकती है, जिससे डिमोल्डिंग प्रक्रिया जटिल हो सकती है।

इंजेक्शन मोल्डिंग में सामग्री गुणों को समझना

इंजेक्शन मोल्डिंग 4 में उपयोग की जाने वाली सामग्रियों की विशेषताएं डिमोल्डिंग की आसानी या कठिनाई को निर्धारित करने में महत्वपूर्ण भूमिका निभाती हैं। ये गुण या तो सुचारू निष्कासन में योगदान दे सकते हैं या महत्वपूर्ण चुनौतियाँ पैदा कर सकते हैं जिनके लिए सावधानीपूर्वक प्रबंधन की आवश्यकता है।

सिकुड़न दर

प्लास्टिक सामग्री की सिकुड़न दर एक महत्वपूर्ण कारक है। उच्च संकोचन दर वाली सामग्री ठंडा होने पर अधिक सिकुड़ती है, जिससे मोल्ड सतहों के खिलाफ धारण बल बढ़ जाता है, जिससे डीमोल्डिंग अधिक कठिन हो जाती है। इसके विपरीत, कम सिकुड़न दर वाली सामग्रियां ऐसी ताकतों को कम कर सकती हैं, जिससे आसान रिहाई की सुविधा मिलती है।

उदाहरण:

- उच्च संकोचन: पॉलीप्रोपाइलीन (पीपी) आम तौर पर उच्च संकोचन दर प्रदर्शित करता है, जिससे डिमोल्डिंग बलों में वृद्धि होती है।

- कम सिकुड़न: एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) में आमतौर पर सिकुड़न दर कम होती है, जिससे डीमोल्डिंग आसान हो जाती है।

कठोरता और लोचदार मापांक

किसी सामग्री की कठोरता और लोचदार मापांक भी डिमोल्डिंग चुनौतियों को महत्वपूर्ण रूप से प्रभावित करते हैं। उच्च कठोरता वाली सामग्री विरूपण का विरोध कर सकती है लेकिन उत्पाद और मोल्ड के बीच घर्षण को बढ़ा सकती है। इसके विपरीत, कम लोचदार मापांक डिमोल्डिंग के दौरान अत्यधिक विरूपण का कारण बन सकता है, जिससे प्रक्रिया और जटिल हो सकती है।

उदाहरण:

- उच्च कठोरता: पॉलीकार्बोनेट (पीसी) सामग्री, जो अपनी कठोरता के लिए जानी जाती है, को प्रभावी डिमोल्डिंग सुनिश्चित करने के लिए अतिरिक्त रणनीतियों की आवश्यकता हो सकती है।

- कम लोचदार मापांक: थर्मोप्लास्टिक इलास्टोमर्स (टीपीई) आसानी से विकृत हो सकते हैं, अगर ठीक से प्रबंधित न किया जाए तो संभावित रूप से दोष हो सकते हैं।

सामग्री-आधारित चुनौतियों को कम करने की रणनीतियाँ

इन गुणों को देखते हुए, डिमोल्डिंग पर उनके प्रभाव को कम करने के लिए कई रणनीतियों को नियोजित किया जा सकता है:

- सामग्री चयन: अपने विशिष्ट अनुप्रयोग के लिए उचित संकोचन दर और कठोरता और लोच के बीच संतुलन वाली सामग्री चुनें।

- प्रक्रिया मापदंडों को समायोजित करना: तापमान सेटिंग्स और शीतलन समय को ठीक करने से डिमोल्डिंग के दौरान सामग्री के व्यवहार को प्रबंधित करने में मदद मिल सकती है।

- साँचे की सतह का उपचार: साँचे पर सतह के उपचार या कोटिंग लागू करने से घर्षण को कम किया जा सकता है और सामग्री के संकोचन भिन्नता को समायोजित किया जा सकता है।

- रिलीज एजेंट: संगत रिलीज एजेंटों का उपयोग जो मोल्ड और उत्पाद के बीच बाधा उत्पन्न कर सकते हैं, घर्षण को कम कर सकते हैं और सुचारू डिमोल्डिंग में सहायता कर सकते हैं।

इन भौतिक गुणों को समझकर और रणनीतिक रूप से प्रबंधित करके, निर्माता डिमोल्डिंग कठिनाइयों को काफी कम कर सकते हैं और समग्र उत्पादन परिणामों में सुधार कर सकते हैं।

उच्च सिकुड़न दर डिमोल्डिंग ताकतों को बढ़ाती है।सत्य

उच्च संकोचन दर अधिक संकुचन का कारण बनती है, जिससे धारण शक्तियाँ बढ़ती हैं।

कम लोचदार मापांक सामग्री डिमोल्डिंग के दौरान आसानी से विकृत हो जाती है।सत्य

कम लोचदार मापांक वाली सामग्री विकृत हो सकती है, जिससे डिमोल्डिंग जटिल हो सकती है।

रिलीज़ एजेंटों का उपयोग करने की सर्वोत्तम प्रथाएँ क्या हैं?

रिलीज एजेंट इंजेक्शन मोल्डिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाते हैं, उत्पाद को सुचारू रूप से हटाने और सतह की गुणवत्ता सुनिश्चित करने में सहायता करते हैं। सर्वोत्तम प्रथाओं को समझने से बेहतर परिणाम प्राप्त हो सकते हैं।

रिलीज़ एजेंटों का प्रभावी ढंग से उपयोग करने में सही प्रकार का चयन करना, इसे सही ढंग से लागू करना और सामग्रियों के साथ इसकी संगतता पर विचार करना शामिल है। यह डिमोल्डिंग बल को कम करता है, उत्पाद की गुणवत्ता में सुधार करता है और उत्पादन क्षमता को बढ़ाता है।

सही रिलीज़ एजेंट का चयन करना

रिलीज़ एजेंट का चयन उस सामग्री के साथ उसकी अनुकूलता को समझने से शुरू होता है जिसके साथ आप काम कर रहे हैं। अलग-अलग सामग्रियां रिलीज एजेंटों के लिए विशिष्ट रूप से प्रतिक्रिया करती हैं, और एक बेमेल, ढाले गए उत्पाद की सतह की फिनिश या अखंडता से समझौता कर सकता है। उदाहरण के लिए, सिलिकॉन-आधारित एजेंट उच्च चमक वाले फिनिश 5 , जबकि मोम-आधारित एजेंट उच्च तापमान वाले वातावरण में अच्छा काम करते हैं।

इष्टतम परिणामों के लिए अनुप्रयोग तकनीकें

जिस तरह से आप रिलीज़ एजेंट को लागू करते हैं वह नाटकीय रूप से इसकी प्रभावशीलता को प्रभावित कर सकता है। एक समान आवेदन महत्वपूर्ण है. छिड़काव एकसमान कवरेज सुनिश्चित करता है, अत्यधिक या अपर्याप्त एजेंट के स्थानीय क्षेत्रों को कम करता है, जिससे दोष हो सकते हैं। अनुप्रयोग में सटीकता के लिए एयरब्रश का उपयोग करने की अनुशंसा की जाती है, विशेष रूप से जटिल मोल्ड ज्यामिति के लिए।

| आवेदन विधि | फ़ायदे | विचार |

|---|---|---|

| छिड़काव | समान वितरण | नियंत्रित वातावरण की आवश्यकता है |

| ब्रश करना | छोटे क्षेत्रों के लिए अच्छा है | असंगत हो सकता है |

| डुबकी | पूर्ण कवरेज | बड़े साँचे के लिए उपयुक्त नहीं है |

मात्रा और आवृत्ति का प्रबंधन

बहुत अधिक रिलीज एजेंट अवशेषों के निर्माण का कारण बन सकता है, जिससे तैयार उत्पाद की सतह की गुणवत्ता प्रभावित हो सकती है। इसके विपरीत, अपर्याप्त अनुप्रयोग घर्षण को पर्याप्त रूप से कम नहीं कर सकता है। उपयोग की गई मात्रा की निगरानी करना और मोल्ड चक्रों के आधार पर समायोजन करना आवश्यक है। कुछ उन्नत मोल्डिंग ऑपरेशन इस प्रक्रिया को कुशलतापूर्वक विनियमित करने के लिए स्वचालित प्रणालियों का उपयोग करते हैं।

पर्यावरण और सुरक्षा संबंधी विचार

प्रभावशीलता पर ध्यान केंद्रित करते समय, पर्यावरणीय प्रभाव और सुरक्षा पर विचार करना भी महत्वपूर्ण है। जहां संभव हो गैर विषैले और बायोडिग्रेडेबल रिलीज एजेंटों का विकल्प चुनें। आवेदन के दौरान उचित वेंटिलेशन धुएं से जुड़े किसी भी संभावित स्वास्थ्य जोखिम को कम कर सकता है।

निष्कर्ष में, रिलीज़ एजेंटों के उपयोग में महारत हासिल करने में चयन, अनुप्रयोग और निगरानी में एक रणनीतिक दृष्टिकोण शामिल है, यह सुनिश्चित करते हुए कि वे अन्य डिमोल्डिंग तकनीकों को प्रभावी ढंग से पूरक करते हैं।

सिलिकॉन-आधारित एजेंट हाई-ग्लॉस फ़िनिश के लिए उपयुक्त होते हैं।सत्य

सिलिकॉन-आधारित रिलीज़ एजेंट उच्च चमक वाली सतहों को प्राप्त करने के लिए आदर्श हैं।

ब्रश करने से रिलीज़ एजेंट का समान वितरण सुनिश्चित होता है।असत्य

छिड़काव के विपरीत, ब्रश करने से असंगत अनुप्रयोग हो सकता है।

निष्कर्ष

सटीक इंजेक्शन मोल्डिंग को अनुकूलित करने के लिए डिमोल्डिंग बल को प्रभावी ढंग से प्रबंधित करना महत्वपूर्ण है। विशेषज्ञ रणनीतियों को लागू करके, मैं सफल उत्पादन परिणाम सुनिश्चित करते हुए उत्पाद की गुणवत्ता और दक्षता बढ़ा सकता हूं।

-

जानें कि सतह की फिनिश घर्षण और डिमोल्डिंग दक्षता को कैसे प्रभावित करती है। इसके अलावा, मोल्ड साइडवॉल खुरदरापन डिमोल्डिंग प्रक्रिया को प्रभावित कर सकता है। सामान्य तौर पर, फुटपाथ की खुरदरापन बढ़ने के साथ डिमोल्डिंग बल बढ़ता है... ↩

-

पता लगाएं कि कूलिंग सिस्टम तनाव और डिमोल्डिंग बल को कैसे प्रभावित करते हैं: कूलिंग चरण का अनुकरण करने से यह निर्धारित करने में मदद मिल सकती है कि मोल्ड के अंदर क्या हो रहा है और यह निर्धारित किया जा सकता है कि मोल्ड डिज़ाइन को कैसे बेहतर बनाया जा सकता है। ↩

-

उन तंत्रों के बारे में जानें जो डिमोल्डिंग प्रतिरोध को कम करने में सहायता करते हैं।: इंजेक्शन मोल्डिंग में कुशल डिमोल्डिंग तंत्र के लिए मोल्ड डिजाइन में प्रमुख कारकों का पता लगाएं, जिसमें भाग ज्यामिति, सामग्री गुण और उत्पादन शामिल हैं ... ↩

-

सामग्री की विशेषताएं इंजेक्शन मोल्डिंग को कैसे प्रभावित करती हैं, इस पर विस्तृत जानकारी देखें: प्रभाव गुण तापमान से भी प्रभावित होते हैं। कम तापमान से किसी सामग्री में भंगुर व्यवहार उत्पन्न होने की अधिक संभावना होती है और ... से संक्रमण होता है। ↩

-

पता लगाएं कि कौन से रिलीज एजेंट बेहतर हाई-ग्लॉस फिनिश बनाने में उत्कृष्ट हैं: मोल्ड रिलीज राल की परतों और मोल्ड की सतह के बीच एक पार्टिंग एजेंट के रूप में कार्य करता है, ताकि भाग या मोल्ड को नुकसान पहुंचाए बिना ठीक किए गए हिस्सों को हटाया जा सके। ↩