मुझे याद है जब मैं पहली बार एक इंजेक्शन मोल्डिंग मशीन के पास खड़ा था। इसके विशाल आकार ने मुझे प्रभावित किया। मशीन की सटीकता ने मुझे मोहित कर लिया।

इंजेक्शन मोल्डिंग मशीन का वजन मोल्डिंग चक्र को प्रभावित करता है। यह सांचे को पकड़ने के बल, इंजेक्ट करने के दबाव और ठंडा होने के समय को नियंत्रित करता है। अधिक वजन वाली मशीनें आमतौर पर बेहतर नियंत्रण देती हैं। वे अधिक मजबूत दबाव प्रदान करते हैं। इससे कभी-कभी मोल्ड के खुलने और बंद होने में देरी हो सकती है।

जब मैंने इन मशीनों के बारे में जाना, तो मैंने देखा कि वजन हर हिस्से को कैसे प्रभावित करता है। मोल्ड क्लैम्पिंग बल और शीतलन समय दोनों प्रभावित हुए। प्रत्येक भाग महत्वपूर्ण था. बहुत अधिक वजन वाली बड़ी मशीनें अधिक दबाव डाल सकती हैं। यह दबाव कार के पुर्जों जैसी जटिल वस्तुओं के लिए एकदम सही था। लेकिन, उन्हें अक्सर सांचों को खोलने और बंद करने में अधिक समय लगता था। इसका कारण भागों की भारी क्लैम्पिंग थी। आधुनिक मशीनें उन्नत हो गई हैं। नई प्रणालियों ने इन देरी को कम कर दिया है।

इंजेक्शन चरण में, उच्च दबाव वाली बड़ी मशीनें तेजी से साँचे भरती हैं। यह कठिन डिज़ाइनों के लिए विशेष रूप से सच था। शीघ्र भरना महत्वपूर्ण है. उत्पादन में हर सेकंड मायने रखता है। शीतलन के दौरान, जबकि टन भार सीधे गति को प्रभावित नहीं करता है, यह चीजों को सटीक रखने में मदद करता है। यह असमान शीतलन को रोकता है। परिशुद्धता महत्वपूर्ण है. सतत गुणवत्ता सर्वोच्च प्राथमिकता बनी हुई है।

डिमोल्डिंग में टन भार भी महत्वपूर्ण है। कठोर क्लैम्पिंग को छोड़ने के लिए अधिक बल की आवश्यकता होती है। यदि सेटिंग्स सही नहीं हैं, तो डीमोल्डिंग में अधिक समय लगता है। सावधानीपूर्वक सेटअप इसका समाधान करता है. कभी-कभी चुनौतियाँ बड़ी लगती हैं। उचित समझ प्रक्रिया को कुशलतापूर्वक ठीक करने में मदद करती है। यह सर्वोत्तम परिणाम प्राप्त करने में मदद करता है।

उच्च टन भार वाली मशीनें कम टन भार वाली मशीनों की तुलना में सांचे को धीमी गति से खोलती हैं।सत्य

उच्च टन भार वाली मशीनों में भारी क्लैंपिंग हिस्से होते हैं, जो मोल्ड की गति को धीमा कर देते हैं।

उच्च इंजेक्शन दबाव बड़े साँचे में भरने का समय कम कर देता है।सत्य

उच्च दबाव प्लास्टिक को तेजी से पिघलाने में मदद करता है, जिससे समय कम हो जाता है।

मोल्ड क्लैम्पिंग फोर्स क्या है और यह चक्र को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग मशीनें कैसे अद्भुत काम करती हैं? यह सब मोल्ड क्लैम्पिंग फोर्स नामक चीज़ पर निर्भर करता है।

मोल्ड क्लैम्पिंग बल इंजेक्शन मोल्डिंग के दौरान मोल्ड को बंद रखता है। यह दबाव चक्र के समय को कम और उत्पाद की गुणवत्ता को उच्च रखने के लिए महत्वपूर्ण है। यह सीधे तौर पर प्रभावित करता है कि मोल्ड कितनी जल्दी खुलता और बंद होता है। यह इंजेक्शन और होल्डिंग दबाव को भी प्रभावित करता है। शीतलन चरण भी इस पर निर्भर करते हैं। उचित बल प्रयोग वास्तव में दक्षता बढ़ाता है। अच्छे बल नियंत्रण से गुणवत्ता में काफी सुधार होता है।

मोल्ड क्लैम्पिंग फोर्स को समझना

इंजेक्शन मोल्डिंग मशीन के साथ मेरी पहली मुलाकात ने मुझे आश्चर्यचकित कर दिया। यह मशीन एक विशालकाय की तरह अपनी ताकत दिखाती हुई खड़ी थी। इसके मूल में मोल्ड क्लैम्पिंग बल है। यह हर चीज़ को एक साथ पकड़कर रखने वाली एक मजबूत पकड़ की तरह काम करता है। कल्पना कीजिए कि किसी सैंडविच में टॉपिंग भरते समय उसे कसकर बंद रखा जाए। इंजेक्शन प्रक्रिया 1 के दौरान क्लैम्पिंग बल यही करता है । पर्याप्त दबाव के बिना, हिस्से टूट सकते हैं या ख़राब तरीके से बन सकते हैं।

साँचे के खुलने और बंद होने की गति

मैंने एक बार एक बड़ी 1000 टन इंजेक्शन मशीन देखी थी। खुलते और बंद होते समय यह धीमा लग रहा था। उसकी हरकतें बड़ी लेकिन सावधान थीं, बहुत कुछ धीरे-धीरे चलने वाले बड़े पांडा की तरह। इसका कारण इसके भारी हिस्से हैं। छोटी मशीनें, जैसे 300टी, तेज़ चलती हैं। कभी-कभी, त्वरित हाइड्रोलिक्स वाली नई प्रणालियाँ इन विशाल मशीनों को थोड़ा तेज़ कर देती हैं, जिससे समग्र मोल्डिंग चक्र समय 2 ।

इंजेक्शन दबाव पर प्रभाव

उच्च टन भार वाली मशीनों में ताकत होती है। वे सामग्रियों को बड़ी ताकत से साँचे में दबाते हैं, जो कार के पुर्जों जैसी बड़ी या विस्तृत वस्तुओं के लिए सहायक होता है। एक शक्तिशाली मशीन ने कार के डैशबोर्ड के सांचे को तुरंत भर दिया; पिघल तेजी से डाला गया, जिससे भरने के समय को कम करके कीमती चक्र मिनटों की बचत हुई।

दबाव और शीतलन चरणों को बनाए रखना

होल्डिंग चरण में, उच्च-टन भार वाली मशीनें आकार या आकार में परिवर्तन को रोकने के लिए उत्पादों को स्थिर रखती हैं - यह स्थिरता विकृत या सिकुड़ने से रोकती है। एक बार खराब दबाव नियंत्रण के कारण मुझे एक प्रारंभिक परियोजना आपदा का सामना करना पड़ा जो बहुत अजीब लग रही थी। जबकि टनभार सीधे ठंडा करने की गति नहीं बढ़ाता है, यह समान रूप से ठंडा करने के लिए मोल्ड को अच्छी तरह से बंद करने में मदद करता है - संभावित रूप से शीतलन चक्र 3 ।

डिमोल्डिंग चरण के लिए विचार

डिमोल्डिंग पर ध्यान देने की आवश्यकता है क्योंकि बड़ी मशीनों को भागों को मुक्त करने के लिए मजबूत बल की आवश्यकता होती है - जैसे कि एक तंग जार का ढक्कन खोलना। रिलीज़ के दौरान गलतियाँ प्रक्रिया में देरी कर सकती हैं; मैंने सुचारू उत्पाद रिलीज सुनिश्चित करने और डिमोल्डिंग दक्षता 4 । अच्छी सेटिंग्स डिमोल्डिंग समय को कम कर सकती हैं।

अधिक टन भार वाली मशीनें तेजी से सांचे खोलती हैं।असत्य

अधिक टन भार वाली मशीनें बड़े द्रव्यमान के कारण अक्सर सांचों को धीमी गति से खोलती हैं।

बड़ी मशीनें उच्च इंजेक्शन दबाव प्रदान करती हैं।सत्य

बड़ी मशीनें जटिल मोल्ड भरने में सहायता करते हुए अधिक दबाव दे सकती हैं।

इंजेक्शन का दबाव मोल्डिंग दक्षता को कैसे प्रभावित करता है?

मुझे याद है जब मैंने पहली बार समझा था कि मोल्डिंग में इंजेक्शन दबाव कितना महत्वपूर्ण है। ऐसा लगा जैसे कोई लाइट जल रही हो!

मोल्डिंग दक्षता के लिए इंजेक्शन दबाव महत्वपूर्ण है। यह प्रभावित करता है कि पिघला हुआ प्लास्टिक कितनी तेजी से किसी सांचे में भरता है। उच्च दबाव चक्र समय को तेज़ कर देता है। जटिल डिज़ाइनों के लिए यह महत्वपूर्ण है. यह दोषों को रोकने में भी मदद करता है। विकृति और अधूरी भराई बंद हो जाती है। हर टुकड़े में गुणवत्ता सुनिश्चित की जाती है।

मोल्ड भरने में इंजेक्शन दबाव की भूमिका

उस एहसास की कल्पना करें जब सब कुछ एक साथ पूरी तरह फिट बैठता है, जैसे कि आपके स्मार्टफोन कैमरे पर सबसे अच्छी सेटिंग ढूंढना। मोल्डिंग में सही इंजेक्शन दबाव सेट करना इसी तरह महसूस होता है। यह गर्म प्लास्टिक को साँचे में हर छोटी जगह में धकेल देता है। कठिन आकृतियों या पतली दीवारों के लिए, जैसे कि कार के पुर्जों के साथ मेरे शुरुआती काम में, उच्च दबाव से समस्याएं हल हो गईं और समय की बचत हुई। इससे वास्तव में दक्षता 5 में ।

दबाव और धारण चरणों को संतुलित करना

एक बार जब सांचा भर जाए, तो सही दबाव बनाए रखना बहुत महत्वपूर्ण है। यह कदम प्लास्टिक को ठंडा होने पर सिकुड़ने और मुड़ने से रोकता है। यह एक सावधानीपूर्वक प्रक्रिया है. बहुत अधिक दबाव से अतिरिक्त सामग्री बन जाती है; बहुत कम और उत्पाद कमजोर हो जाता है। मैंने इसे बड़ी मशीनों के साथ लंबी रातों में सीखा, जहां लगातार बने रहना उत्पादन प्रक्रियाओं 6 ।

कूलिंग और डिमोल्डिंग पर प्रभाव

इंजेक्शन का दबाव सीधे तौर पर शीतलन को तेज़ नहीं करता है लेकिन सटीकता के लिए महत्वपूर्ण है। यह एक संगीत वाद्ययंत्र को ट्यून करने जैसा है - सही तनाव से उत्तम ध्वनि उत्पन्न होती है। सही दबाव मोल्ड को समान रूप से बंद रखता है, असमान शीतलन से बचाता है। उत्पाद को हटाते समय, यह कसकर कुंडलित स्प्रिंग को छोड़ने जैसा है। उत्पादन दक्षता सुनिश्चित करते हुए प्रक्रिया को सुचारू रूप से चलाने में मदद करती हैं 7 । इस तरह, मैं यह जानकर निश्चिंत हो गया कि गुणवत्ता बहुत ऊंची बनी हुई है।

उच्च टन भार वाली मशीनों में मोल्ड खोलने की गति धीमी होती है।सत्य

भारी क्लैम्पिंग तंत्र के कारण, उच्च टन भार वाली मशीनें धीमी गति से खुलती हैं।

अधिक टन भार वाली मशीनें हमेशा शीतलन चक्र को छोटा करती हैं।असत्य

टनभार धारण दबाव को प्रभावित करता है लेकिन सीधे शीतलन गति को नहीं।

कूलिंग इंजेक्शन मोल्डिंग चक्र के समय को कैसे प्रभावित करती है?

क्या आपने कभी अपने आप से पूछा है कि शीतलन चरण संपूर्ण इंजेक्शन मोल्डिंग प्रक्रिया का निर्माण कैसे करता है?

इंजेक्शन मोल्डिंग में, शीतलन चक्र समय को बहुत प्रभावित करता है। यह प्लास्टिक वाले हिस्से को कुशलतापूर्वक सख्त कर देता है। यह संभवतः उत्पादकता और गुणवत्ता को प्रभावित करता है। प्रभावी शीतलन रणनीतियाँ आवश्यक हैं। वे दोषों को कम करते हैं. वे विनिर्माण दक्षता में सुधार करते हैं।

इंजेक्शन मोल्डिंग में कूलिंग का महत्व

ठंडा करना वह जगह है जहां असली जादू होता है। यह प्रक्रिया का हृदय है और यह तय करता है कि भाग कितनी तेजी से और कितनी अच्छी तरह बाहर आते हैं। तरल प्लास्टिक को अपना आकार बनाए रखने के लिए पूरी तरह से सख्त होने की आवश्यकता होती है। यदि कूलिंग गलत हो जाती है, तो हिस्से मुड़ सकते हैं और अमूर्त कला की तरह दिख सकते हैं। उचित शीतलन 8 विकृति और सिकुड़न जैसे दोषों को रोकता है। यह चिकनी फिनिश के साथ हर टुकड़े को आकार में सही रखता है।

शीतलन क्षमता को प्रभावित करने वाले कारक

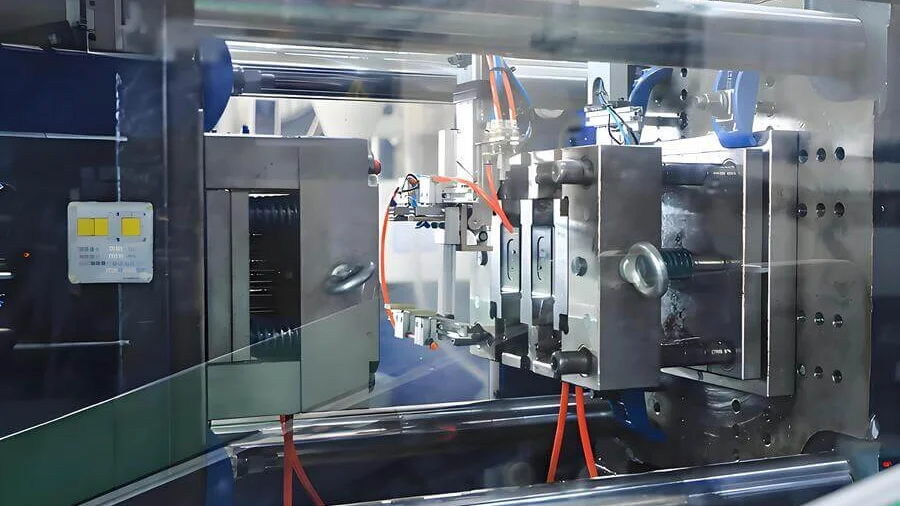

कई चीज़ें शीतलन प्रभावशीलता को प्रभावित करती हैं। प्लास्टिक का प्रकार बहुत महत्वपूर्ण है - अलग-अलग प्लास्टिक गर्मी को अलग-अलग तरीके से संभालते हैं। मोल्ड डिज़ाइन भी महत्वपूर्ण है; अच्छी तरह से रखे गए कूलिंग चैनल बहुत मायने रखते हैं। मैंने एक प्रोजेक्ट पर काम किया, जहां स्मार्ट मोल्ड डिज़ाइन ने कूलिंग समय को कम कर दिया, जिससे लंबी दौड़ को त्वरित दौड़ में बदल दिया गया।

शीतलन को अनुकूलित करने की तकनीकें

कंफर्मल कूलिंग चैनल साँचे के लिए कस्टम-फिट कपड़े की तरह काम करते हैं। वे अच्छी तरह फिट होते हैं और चक्र का समय कम करते हैं। मोल्ड तापमान 9 को समायोजित करने से भी मदद मिलती है। मुझे एक परियोजना के दौरान ताप-संचालन सामग्रियों पर सेटिंग्स को ठीक करना याद है, और ऐसा महसूस हुआ कि दक्षता का एक नया स्तर मिल गया है।

अन्य चक्र चरणों के साथ शीतलन को संतुलित करना

कूलिंग को मोल्ड भरने और दबाव बनाए रखने जैसे चरणों के साथ संतुलित होना चाहिए। बड़ी मशीनें कभी-कभी अपने आकार के कारण धीमी गति से खुलती और बंद होती हैं, लेकिन अच्छे डिज़ाइन इसमें मदद करते हैं। मैंने देखा है कि ये मशीनें कूलिंग के दौरान मोल्ड को बिल्कुल बंद रखती हैं, जिससे कूलिंग समान होती है और चक्र तेज होता है।

बड़ी मशीनें अक्सर अधिक इंजेक्शन दबाव प्रदान करती हैं, जिससे जटिल सांचे तेजी से भर जाते हैं। मैंने एक बड़ी मशीन के साथ काम किया - एक सौम्य विशालकाय की तरह। इसके स्थिर दबाव ने सिकुड़न कम कर दी और उत्तम भागों का निर्माण किया।

उच्च टन भार वाली मशीनों के साथ डिमोल्डिंग के लिए अधिक बल की आवश्यकता होती है। यदि डिमोल्डिंग प्रणाली बंद है, तो यह चक्र के समय को समाप्त कर देती है। सही मशीन सेटिंग्स 10 सब कुछ सुचारू बनाती है, गुणवत्ता खोए बिना गति सुनिश्चित करती है।

हर दिन मैं देखता हूं कि ये रणनीतियां कितनी महत्वपूर्ण हैं क्योंकि मैं प्रौद्योगिकी और कौशल के इस जटिल नृत्य में प्रत्येक चक्र को परिपूर्ण बनाने का प्रयास करता हूं।

उच्च टन भार वाली मशीनों में मोल्ड खोलने की गति धीमी होती है।सत्य

भारी क्लैम्पिंग तंत्र के कारण, उच्च टन भार वाली मशीनें धीमी गति से खुलती हैं।

शीतलन गति सीधे मशीन टन भार से प्रभावित होती है।असत्य

टनभार शीतलन गति को प्रभावित नहीं करता है लेकिन मोल्ड बंद करने की सटीकता को नियंत्रित करने में मदद करता है।

मैं उच्च टन भार वाली मशीनों में डिमोल्डिंग दक्षता कैसे सुधार सकता हूँ?

जब मैंने पहली बार उच्च टन भार वाली मशीनें देखीं, तो डिमोल्डिंग दक्षता में सुधार करना बहुत मुश्किल लग रहा था। ऐसा लगा जैसे कोई पहाड़ चढ़ रहा हो.

बड़ी मशीनों में डिमोल्डिंग दक्षता में सुधार करने के लिए, मैं मोल्ड क्लैंपिंग बल और इजेक्शन गति को समायोजित करने पर ध्यान देता हूं। सटीक शीतलन नियंत्रण भी महत्वपूर्ण है। मैं जड़ता को कम करने के लिए उन्नत हाइड्रोलिक सिस्टम का उपयोग करता हूं। यह विधि एक आसान और तेज़ डिमोल्डिंग प्रक्रिया की अनुमति देती है। यह तेज़ चक्र समय के लिए वास्तव में प्रभावी है।

मोल्ड क्लैम्पिंग और इजेक्शन सेटिंग्स को अनुकूलित करना

उच्च टन भार वाली मशीनें महत्वपूर्ण क्लैम्पिंग बल लगाती हैं, जो पहली बार में डराने वाली हो सकती हैं। उत्पाद की अखंडता से समझौता किए बिना सुचारू डिमोल्डिंग प्राप्त करने के लिए इजेक्शन गति और दूरी को समायोजित करना महत्वपूर्ण है। त्वरित प्रतिक्रिया समय के साथ उन्नत हाइड्रोलिक प्रणालियों को लागू करने से मेरे दृष्टिकोण में क्रांतिकारी बदलाव आया है, जिससे भारी क्लैंपिंग टूल के कारण होने वाली देरी में काफी कमी आई है। यह सुधार मोल्ड को खोलने और बंद करने को तेज़ और अधिक कुशल बनाता है।

बेहतर डिमोल्डिंग के लिए इंजेक्शन दबाव का उपयोग करना

बड़े या जटिल उत्पादों से निपटने के दौरान उच्च इंजेक्शन दबाव आवश्यक हैं। उदाहरण के लिए, एक विस्तृत कार के आंतरिक हिस्से पर काम करते समय, मैंने तेजी से और अधिक समान कैविटी भरने के लिए इंजेक्शन दबाव को समायोजित किया। इस समायोजन ने न केवल दोषों को कम किया बल्कि प्रक्रिया को काफी तेज कर दिया, जिससे डिमोल्डिंग चरण 11 को ।

सटीकता के लिए शीतलन नियंत्रण को बेहतर बनाना

मेरे डिमोल्डिंग चरणों में कूलिंग एक महत्वपूर्ण भूमिका निभाती है। उच्च टन भार वाली मशीनें मोल्ड बंद करने में बेहतर परिशुद्धता प्रदान करती हैं, जो मोल्ड अंतराल को प्रबंधित करने और असमान शीतलन को रोकने के लिए आवश्यक है जो डिमोल्डिंग को प्रभावित कर सकता है। सटीक शीतलन प्रबंधन 12 जैसी तकनीकों के माध्यम से उच्च उत्पाद गुणवत्ता बनाए रखते हुए चक्र में मिनट बचा सकता हूं ।

प्रभावी डिमोल्डिंग सिस्टम बनाना

एक प्रभावी डिमोल्डिंग प्रणाली को डिज़ाइन करना कला जैसा लगता है; इसमें उच्च क्लैम्पिंग दबाव के तहत आवश्यक अतिरिक्त रिलीज़ बल पर सावधानीपूर्वक ध्यान देने और समझने की आवश्यकता होती है। इजेक्शन गति और दूरी को अनुकूलित करने से डिमोल्डिंग समय में काफी कमी आती है। जो उन्नत डिमोल्डिंग तकनीक 13 जैसी आधुनिक तकनीकों में नई अंतर्दृष्टि प्रदान करता है ।

इन क्षेत्रों पर ध्यान केंद्रित करके, मेरी उच्च टन भार वाली मशीनें बहुत कुशलता से काम करती हैं। यह केवल तेजी से काम करने के बारे में नहीं है - यह सहज और लागत प्रभावी प्रक्रियाओं को प्राप्त करने के बारे में है, जो बेहद संतोषजनक है।

उच्च टन भार वाली मशीनों में मोल्ड खोलने की गति हमेशा धीमी होती है।असत्य

उन्नत मशीनें कुशल प्रणालियों के साथ धीमी गति को कम कर सकती हैं।

उच्च इंजेक्शन दबाव मोल्डिंग में भरने का समय कम कर देता है।सत्य

उच्च दबाव पिघलने से गुहाओं को तेजी से भरने में मदद करता है, जिससे चक्र छोटा हो जाता है।

निष्कर्ष

इंजेक्शन मोल्डिंग मशीनों का टन भार मोल्ड क्लैंपिंग बल, इंजेक्शन दबाव, शीतलन दक्षता और डिमोल्डिंग गति को प्रभावित करके मोल्डिंग चक्र को प्रभावित करता है, जिससे समग्र उत्पादन दक्षता और उत्पाद की गुणवत्ता प्रभावित होती है।

-

इसके महत्व को समझने के लिए इंजेक्शन मोल्डिंग की मूल बातें जानें। ↩

-

समझें कि गति उत्पादन क्षमता को कैसे प्रभावित करती है। ↩

-

जानें कि शीतलन समग्र चक्र समय को कैसे प्रभावित करता है। ↩

-

डिमोल्डिंग प्रक्रियाओं को बढ़ाने के तरीकों की खोज करें। ↩

-

जानें कि कैसे इष्टतम इंजेक्शन दबाव मोल्डिंग गति और गुणवत्ता को बढ़ाता है। ↩

-

जानें कि उचित होल्डिंग दबाव बनाए रखना क्यों आवश्यक है। ↩

-

जानें कि दबाव सेटिंग समग्र उत्पादन क्षमता को कैसे प्रभावित करती है। ↩

-

मोल्डिंग में कूलिंग दक्षता बढ़ाने के लिए तकनीकों की खोज करें। ↩

-

जानें कि मोल्ड तापमान शीतलन दक्षता को कैसे प्रभावित करता है। ↩

-

ऐसी सेटिंग ढूंढें जो चक्र समय और उत्पाद की गुणवत्ता को अनुकूलित करती हैं। ↩

-

इष्टतम इंजेक्शन दबाव स्थापित करने के लिए रणनीतियों की खोज करें। ↩

-

शीतलन परिशुद्धता और दक्षता बढ़ाने के तरीकों का अन्वेषण करें। ↩

-

कुशल डिमोल्डिंग प्रक्रियाओं के लिए नवीन समाधान खोजें। ↩