इंजेक्शन मोल्डिंग की दुनिया में जेट मार्क्स एक अप्रिय आश्चर्य हो सकते हैं—जैसे पिकनिक के दिन अचानक बारिश हो जाना!

इंजेक्शन मोल्डिंग से बने पुर्जों पर जेट के निशान पड़ने से बचने के लिए, मोल्ड डिज़ाइन को बेहतर बनाने, मोल्डिंग प्रक्रिया की स्थितियों को समायोजित करने और उपयुक्त सामग्री का चयन करने पर ध्यान केंद्रित करें। ये रणनीतियाँ प्लास्टिक के सुचारू प्रवाह को सुनिश्चित करती हैं, जिससे अपरूपण तनाव कम होता है और पुर्जे की समग्र गुणवत्ता में सुधार होता है।.

हालांकि ये प्रारंभिक तकनीकें सुधार के लिए आधार तैयार करती हैं, लेकिन असली जादू प्रत्येक रणनीति में गहराई से उतरकर अपनी इंजेक्शन मोल्डिंग प्रक्रिया को और अधिक परिष्कृत करने में निहित है।.

मोल्ड डिजाइन में बदलाव करने से जेट के निशान कम हो सकते हैं।.सत्य

गेट की स्थिति और आकार को अनुकूलित करने से प्लास्टिक का प्रवाह सुचारू होता है, जिससे दोष कम होते हैं।.

मोल्ड डिजाइन जेट मार्क्स को कैसे प्रभावित करता है?

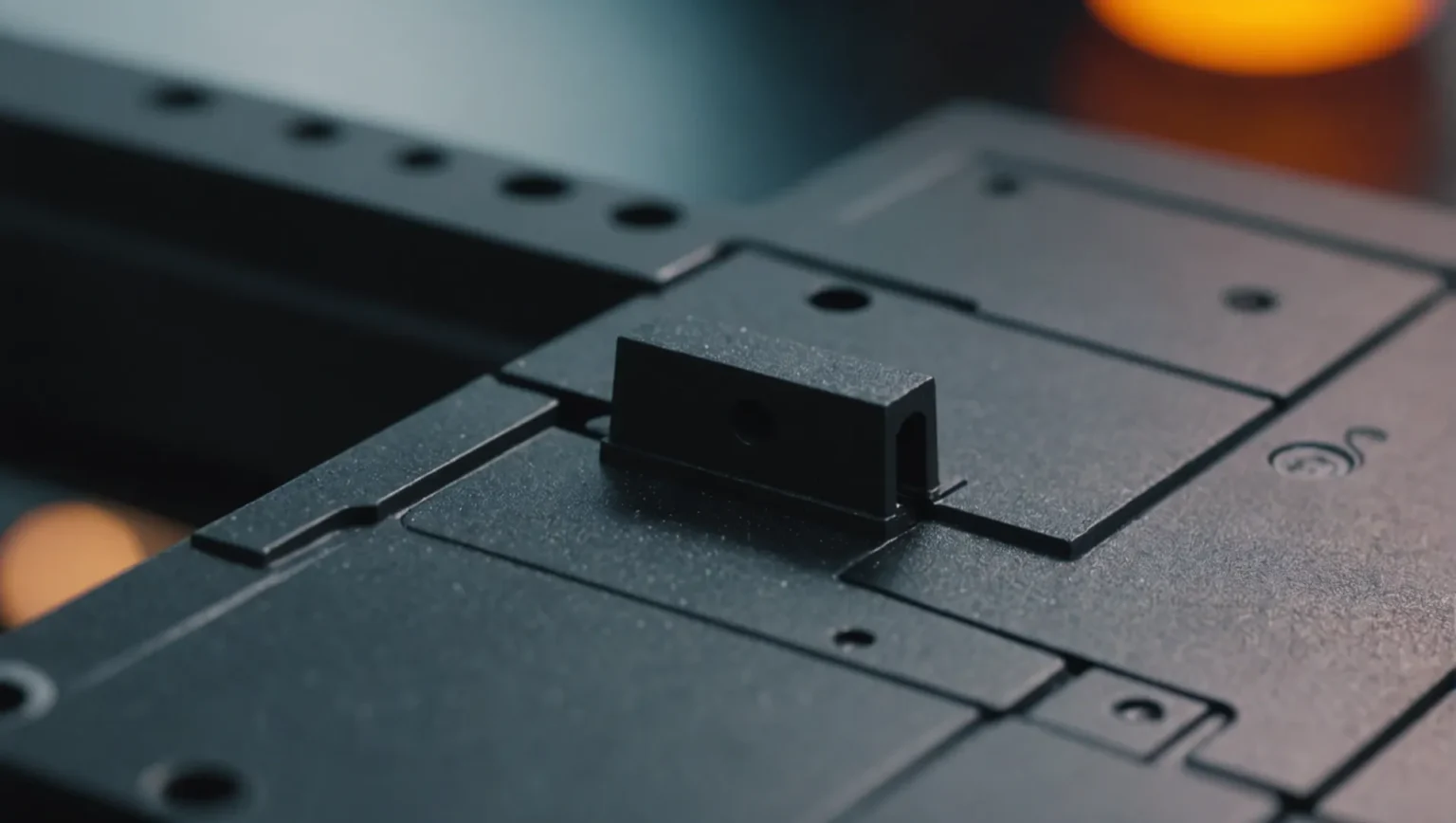

इंजेक्शन मोल्डिंग से बने पुर्जों की गुणवत्ता में गिरावट लाने वाले जेट मार्क्स को रोकने के लिए मोल्ड डिजाइन महत्वपूर्ण है।.

मोल्ड डिजाइन, प्लास्टिक के सुचारू प्रवाह को सुनिश्चित करके, कतरनी तनाव को कम करके और गेट की स्थिति और आकार को अनुकूलित करके जेट के निशानों को काफी हद तक प्रभावित करता है।.

मोल्ड डिजाइन के प्रभाव को समझना

पिघले हुए प्लास्टिक के सांचे में प्रवेश करते समय असमान प्रवाह और दबाव में अचानक परिवर्तन के कारण जेट मार्क्स बनते हैं। एक सुविचारित सांचे का डिज़ाइन इन समस्याओं का समाधान करता है, जिससे जेट मार्क्स कम या समाप्त हो जाते हैं। प्रमुख डिज़ाइन तत्वों पर ध्यान केंद्रित करके, निर्माता उच्च गुणवत्ता वाले पुर्जों का उत्पादन सुनिश्चित कर सकते हैं।.

मोल्ड डिजाइन के प्रमुख तत्व

1. गेट डिजाइन:

- पिघले हुए प्लास्टिक को मोल्ड कैविटी में सुचारू रूप से प्रवाहित करने के लिए ओवरलैपिंग गेट, ईयर गेट या फैन गेट का उपयोग करें। इससे शियर स्ट्रेस कम होता है और जेट मार्क्स न्यूनतम हो जाते हैं।.

- प्लास्टिक को सीधे चौड़े क्षेत्रों से टकराने से रोकने के लिए गेट की स्थिति को समायोजित करें, जिससे प्रवाह में अचानक होने वाले बदलाव कम हो जाएंगे।.

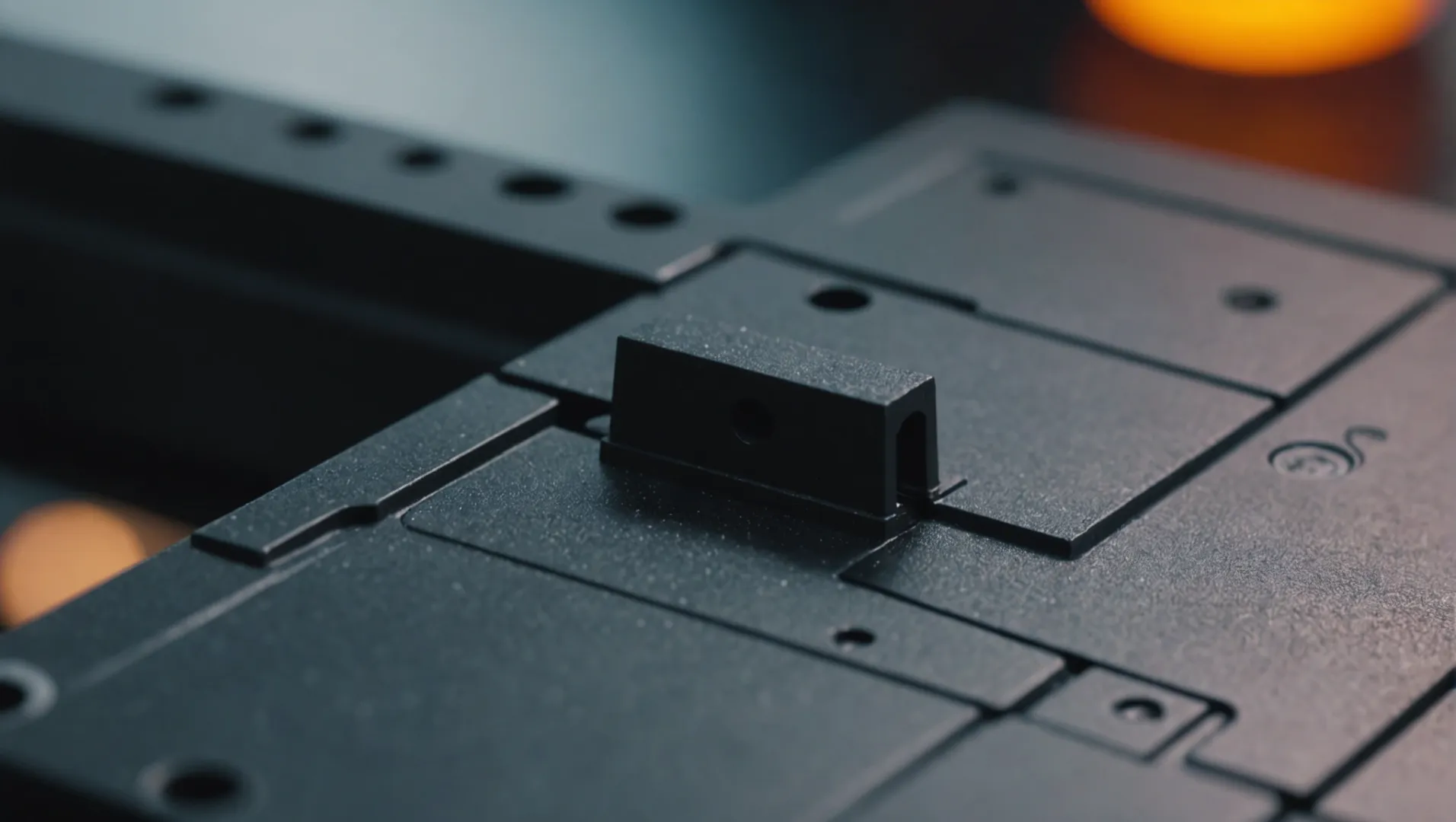

2. गेट और रनर का आकार:

- गुहा में प्रवेश करने वाले प्लास्टिक की प्रवाह दर और दबाव को कम करने के लिए गेट और रनर का आकार बढ़ाएँ।.

- गेट की लंबाई कम करने से शियर स्ट्रेस को कम करने में भी मदद मिल सकती है, जिससे जेट के निशानों को कम करने में सहायता मिलती है।.

| तत्व | सुझाया गया डिज़ाइन परिवर्तन |

|---|---|

| गेट डिजाइन | ओवरलैपिंग, ईयर या फैन गेट का उपयोग करें |

| गेट की स्थिति | विस्तृत क्षेत्रों में सीधे प्रवाह को रोकें |

| गेट और रनर का आकार | आकार बढ़ाएँ, गेट की लंबाई कम करें |

3. मोल्ड निकास प्रणाली:

- गैसों के सुचारू रूप से बाहर निकलने के लिए उचित वेंटिलेशन आवश्यक है। एक अनुकूलित निकास प्रणाली दबाव के निर्माण को रोकती है, जिससे जेट मार्क्स जैसी खराबी हो सकती है।.

व्यावहारिक अनुप्रयोग

इन मोल्ड डिज़ाइन रणनीतियों को लागू करने के लिए डिज़ाइनरों और इंजीनियरों के बीच सहयोग आवश्यक है ताकि सामग्री और उत्पाद की आवश्यकताओं के अनुरूप विशिष्ट समाधान तैयार किए जा सकें। विभिन्न सामग्रियों के अनुकूल ढलने और वांछित परिणाम प्राप्त करने के लिए नियमित परीक्षण और समायोजन अत्यंत महत्वपूर्ण हैं।.

मोल्ड डिजाइन रणनीतियों को अनुकूलित करना 1 या इंजेक्शन मोल्डिंग में उन्नत तकनीकें 2 जैसे संबंधित संसाधनों का अन्वेषण करें ।

गेट का डिज़ाइन जेट के निशानों को कम कर सकता है।.सत्य

गेट का उचित डिजाइन अपरूपण तनाव को कम करता है, जिससे जेट के निशान कम से कम हो जाते हैं।.

छोटे गेटों से प्लास्टिक का प्रवाह दर बढ़ जाता है।.असत्य

बड़े गेट प्रवाह दर को कम करते हैं, जिससे दबाव और दोष कम से कम होते हैं।.

जेट मार्क्स को रोकने में सामग्री चयन की क्या भूमिका होती है?

इंजेक्शन मोल्डिंग के दौरान जेट मार्क्स को कम करने के लिए सही सामग्री का चयन करना महत्वपूर्ण है, क्योंकि यह प्रवाह और फिनिश दोनों को प्रभावित करता है।.

प्लास्टिक प्रवाह और तरलता को प्रभावित करके जेट मार्क की रोकथाम में सामग्री का चयन महत्वपूर्ण भूमिका निभाता है। अच्छी तरलता वाली सामग्री चुनें या इन दोषों को कम करने के लिए स्नेहक मिलाएं।.

पदार्थ की तरलता का महत्व

इंजेक्शन मोल्डिंग की दुनिया में, अंतिम उत्पाद की गुणवत्ता सुनिश्चित करने में सामग्री का चुनाव महत्वपूर्ण भूमिका निभाता है। अच्छी तरलता वाली सामग्री जेट मार्क्स की उपस्थिति को काफी हद तक कम कर सकती है। ऐसा इसलिए है क्योंकि वे मोल्ड से अधिक सुचारू रूप से प्रवाहित होती हैं, जिससे अपरूपण तनाव कम होता है और वेग में अचानक परिवर्तन से बचा जा सकता है जो अक्सर दोषों का कारण बनता है।.

उदाहरण के लिए, पॉलीप्रोपाइलीन (PP) और पॉलीइथिलीन (PE) जैसी सामग्रियां अपनी उत्कृष्ट तरलता के लिए जानी जाती हैं। ये सामग्रियां न केवल सांचे के छिद्रों को अधिक समान रूप से भरती हैं, बल्कि इन्हें इंजेक्ट करने के लिए कम दबाव की आवश्यकता होती है, जिससे जेट के निशान पड़ने की संभावना कम हो जाती है।.

स्नेहक: एक उपयोगी अतिरिक्त

सामग्री में स्नेहक मिलाने से उसके प्रवाह गुणों में और सुधार हो सकता है। स्नेहक प्लास्टिक के अणुओं के बीच घर्षण को कम करके काम करते हैं, जिससे वे अधिक स्वतंत्र रूप से गति कर पाते हैं और सांचे को अधिक समान रूप से भर पाते हैं। यह उन सामग्रियों के साथ काम करते समय विशेष रूप से लाभदायक होता है जिनकी तरलता स्वाभाविक रूप से कम होती है।.

सामान्यतः उपयोग किए जाने वाले स्नेहकों में फैटी एसिड, एस्टर और मेटल स्टीयरेट शामिल हैं। इन योजकों को मिलाकर, निर्माता न केवल अपने उत्पादों की सतह की गुणवत्ता में सुधार कर सकते हैं, बल्कि प्रसंस्करण को भी आसान बना सकते हैं।.

तुलनात्मक तालिका: सामग्री के गुणधर्म और जेट मार्क्स पर उनका प्रभाव

| सामग्री प्रकार | द्रवता | जेट मार्क प्रतिरोध | विशिष्ट अनुप्रयोग |

|---|---|---|---|

| polypropylene | उच्च | उत्कृष्ट | उपभोक्ता वस्तुएं, ऑटोमोटिव |

| polyethylene | उच्च | उत्कृष्ट | पैकेजिंग, कंटेनर |

| polystyrene | मध्यम | अच्छा | खिलौने, घरेलू उपकरण |

| पेट | कम | गोरा | इलेक्ट्रॉनिक्स, ऑटोमोटिव |

अपनी आवश्यकताओं के लिए सही सामग्री का चयन करना

सामग्री का चयन करते समय न केवल तरलता और जेट के निशानों के प्रतिरोध पर विचार करना चाहिए, बल्कि यांत्रिक शक्ति, ताप प्रतिरोध और लागत-प्रभावशीलता जैसे अन्य कारकों को भी ध्यान में रखना चाहिए। उदाहरण के लिए, हालांकि एबीएस की तरलता पीपी या पीई की तुलना में कम हो सकती है, लेकिन यह बेहतर प्रभाव प्रतिरोध और सौंदर्य गुण प्रदान करता है, जिससे यह कुछ उच्च मांग वाले अनुप्रयोगों के लिए उपयुक्त हो जाता है।.

सामग्री का चयन करते समय, यह सुनिश्चित करने के लिए इन विशेषताओं को संतुलित करना महत्वपूर्ण है कि अंतिम उत्पाद कार्यात्मक और दृश्य दोनों आवश्यकताओं को पूरा करे। सामग्री आपूर्तिकर्ताओं से परामर्श करना या विशेष सॉफ़्टवेयर का उपयोग करना आपकी विशिष्ट अनुप्रयोग आवश्यकताओं के अनुरूप सूचित निर्णय लेने में सहायक हो सकता है।.

सामग्री के गुणों 3 समझकर , निर्माता जेट मार्क्स जैसे दोषों को कम करने के लिए अपने विकल्पों को बेहतर ढंग से अनुकूलित कर सकते हैं।

मोल्डिंग के लिए पॉलीप्रोपाइलीन में उत्कृष्ट तरलता होती है।.सत्य

पॉलीप्रोपाइलीन अपनी उच्च तरलता के लिए जाना जाता है, जो मोल्ड को आसानी से भरने में सहायक होता है।.

इंजेक्शन मोल्डिंग में एबीएस उच्च तरलता प्रदान करता है।.असत्य

PP या PE जैसी सामग्रियों की तुलना में ABS की तरलता कम होती है।.

प्रक्रिया की स्थितियों को समायोजित करने से जेट के निशान कैसे कम हो सकते हैं?

मोल्ड किए गए पुर्जों में बेहतर गुणवत्ता सुनिश्चित करने के लिए जेट के निशानों को कम करने हेतु प्रक्रिया की स्थितियों को समायोजित करना महत्वपूर्ण है।.

जेट के निशान कम करने के लिए, भरने की गति, मोल्ड और पिघलने के तापमान, इंजेक्शन की गति और होल्डिंग समय को समायोजित करें। ये बदलाव प्लास्टिक के प्रवाह को बेहतर बनाते हैं और दोषों को कम करते हैं।.

भरने की गति को अनुकूलित करना

जेट मार्क्स को रोकने के लिए फिलिंग स्पीड कर्व को एडजस्ट करना बेहद ज़रूरी है। पिघले हुए प्लास्टिक के अगले हिस्से को गेट से कम स्पीड पर गुज़रने देकर टर्बुलेंस और शियर स्ट्रेस को कम किया जा सकता है। प्लास्टिक के कैविटी में प्रवेश करने के बाद, जेट मार्क्स बनने से रोकने के लिए फिलिंग स्पीड बढ़ा दें ताकि सही फिलिंग हो सके।.

तापमान सेटिंग्स को नियंत्रित करना

-

मोल्ड का तापमान : मोल्ड का तापमान बढ़ाने से सतह की फिनिश बेहतर हो सकती है और कूलिंग में होने वाली असमानताओं को कम किया जा सकता है, जो जेट मार्क्स का कारण बनती हैं। गर्म मोल्ड में प्लास्टिक का प्रवाह बेहतर होता है, जिससे चिकनी फिनिश मिलती है।

-

पिघलने का तापमान : पिघलने का तापमान बढ़ाने से चिपचिपाहट कम हो जाती है, जिससे प्लास्टिक का प्रवाह बढ़ जाता है। यह समायोजन भरने की गति को अनुकूलित करने के साथ मिलकर विशेष रूप से प्रभावी होता है।

इंजेक्शन की गति को समायोजित करना

इंजेक्शन की गति कम करने से पिघला हुआ प्लास्टिक गेट और रनर से बहुत तेज़ी से नहीं गुज़रता, जिससे उच्च कतरन दर के कारण जेट के निशान बन सकते हैं। यह नियंत्रण मोल्ड कैविटी में अधिक एकसमान प्रवाह सुनिश्चित करता है।.

होल्डिंग टाइम बढ़ाना

इंजेक्शन के बाद होल्डिंग टाइम बढ़ाने से यह सुनिश्चित होता है कि पिघला हुआ प्लास्टिक मोल्ड कैविटी को पूरी तरह से भर दे और ठंडा होने के दौरान होने वाले किसी भी संकुचन की भरपाई हो जाए। इससे खामियां कम होती हैं और जेट के निशान भी कम पड़ते हैं।.

प्रक्रिया नियंत्रण रणनीतियों को लागू करना

उत्पादन वातावरण को स्थिर बनाए रखना अत्यंत महत्वपूर्ण है। नियमित निगरानी और वास्तविक समय के डेटा के आधार पर समायोजन से परिणामों में उल्लेखनीय सुधार हो सकता है। इन समायोजनों को स्वचालित करने के लिए एक क्लोज्ड-लूप नियंत्रण प्रणाली 4 , जिससे इष्टतम स्थितियों को लगातार बनाए रखना सुनिश्चित हो सके।

इन सभी समायोजनों से न केवल जेट के निशान कम होते हैं, बल्कि पुर्जों की गुणवत्ता और उत्पादन क्षमता में भी समग्र सुधार होता है। बेहतर परिणामों के लिए अपनी उत्पादन आवश्यकताओं के अनुरूप विशिष्ट प्रक्रिया अनुकूलन तकनीकों

मोल्ड का तापमान बढ़ाने से जेट के निशान कम हो जाते हैं।.सत्य

गर्म सांचा प्लास्टिक के प्रवाह को बेहतर बनाता है, जिससे शीतलन संबंधी असमानताएं कम हो जाती हैं।.

इंजेक्शन की गति कम करने से जेट के निशान बढ़ जाते हैं।.असत्य

इंजेक्शन की गति कम करने से अपरूपण दर कम हो जाती है, जिससे जेट के निशान कम से कम हो जाते हैं।.

फफूंद की दीर्घायु और गुणवत्ता के लिए नियमित रखरखाव क्यों महत्वपूर्ण है?

सांचों की नियमित देखभाल उनकी दीर्घायु और उत्पादित सांचों की गुणवत्ता सुनिश्चित करने के लिए अत्यंत महत्वपूर्ण है।.

मोल्डों का नियमित रखरखाव टूट-फूट को रोकता है, काम बंद होने का समय कम करता है और उत्पाद की गुणवत्ता को स्थिर रखता है। मोल्डों की अनुकूलतम स्थिति बनाए रखकर, निर्माता मोल्डों का जीवनकाल बढ़ा सकते हैं, इंजेक्शन के निशान जैसे दोषों को रोक सकते हैं और दक्षता में सुधार कर सकते हैं, जिससे बेहतर अंतिम उत्पाद प्राप्त होते हैं और लागत कम होती है।.

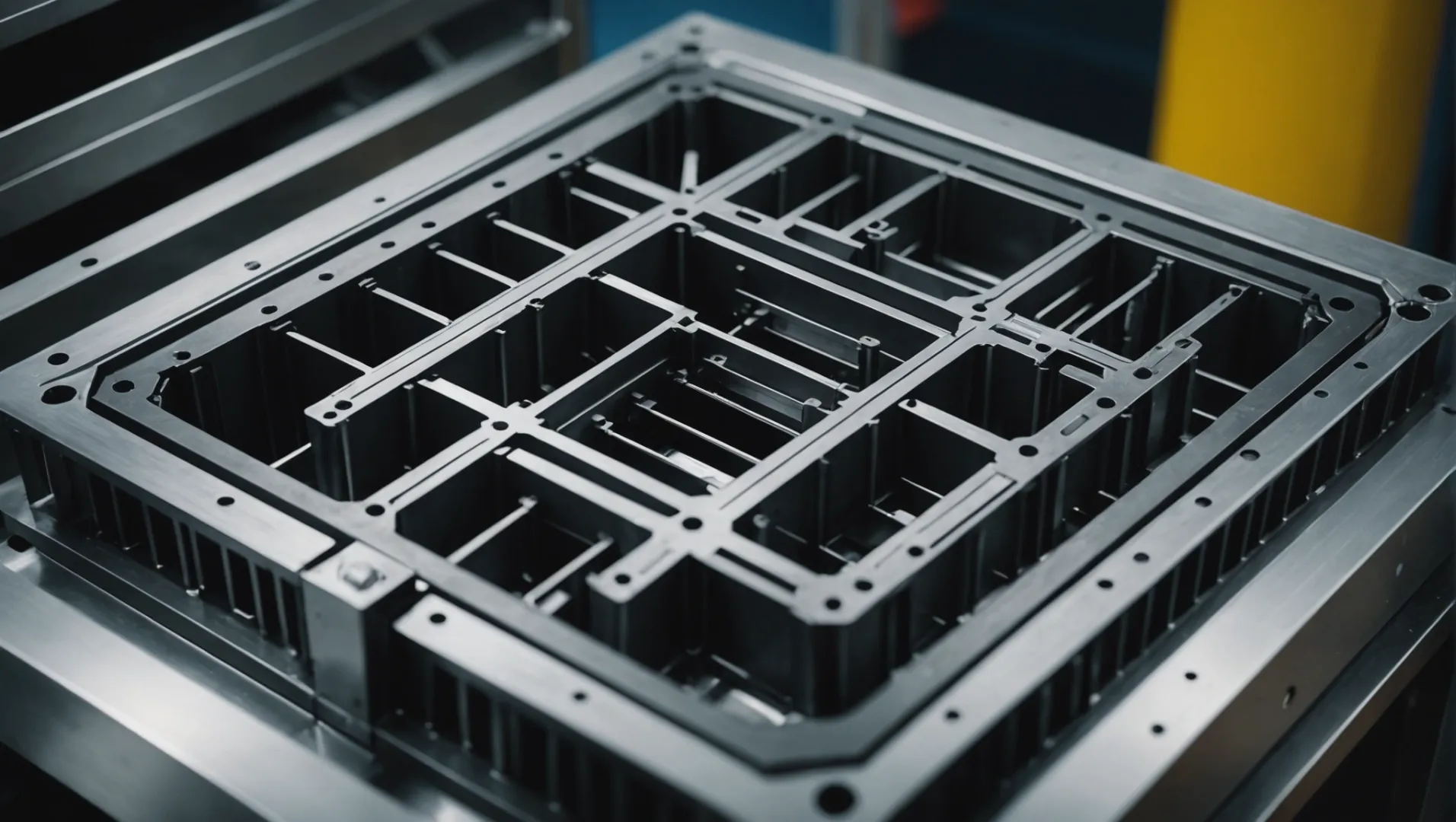

मोल्ड रखरखाव को समझना

मोल्ड 6 नियमित में सफाई, निरीक्षण और समय पर मरम्मत जैसी कई महत्वपूर्ण गतिविधियाँ शामिल हैं। ये प्रक्रियाएँ समस्याओं को बढ़ने से पहले पहचानने और उनका समाधान करने में मदद करती हैं, जिससे उत्पादन की गुणवत्ता प्रभावित न हो या महंगे डाउनटाइम का कारण न बने।

मोल्ड की दीर्घायु के लाभ

-

लागत दक्षता : मोल्डों की जीवन अवधि बढ़ाकर कंपनियां प्रतिस्थापन लागत में काफी कमी ला सकती हैं। यह दक्षता न केवल वित्तीय है बल्कि परिचालन संबंधी भी है, क्योंकि मोल्डों को कम बार बदलने से उत्पादन में कम रुकावटें आती हैं।

-

गुणवत्ता में निरंतरता : अच्छी तरह से रखरखाव किया गया सांचा यह सुनिश्चित करता है कि उत्पादित प्रत्येक भाग गुणवत्ता मानकों को पूरा करे। यह निरंतरता घिसे हुए या क्षतिग्रस्त सांचों के कारण होने वाले जेट के निशान या अन्य सतही खामियों जैसी कमियों की संभावना को कम करती है।

-

कम डाउनटाइम : निर्धारित रखरखाव से अप्रत्याशित खराबी कम हो जाती है। अनियोजित डाउनटाइम उत्पादन कार्यक्रम को बुरी तरह प्रभावित कर सकता है और उत्पादों को बाजार में पहुंचाने में देरी का कारण बन सकता है।

| रखरखाव गतिविधि | फ़ायदे |

|---|---|

| नियमित सफाई | दोष उत्पन्न करने वाले अवशेषों को हटाता है |

| निरीक्षण और मरम्मत | घिसावट का शीघ्र पता लगाकर विफलता को रोकता है |

| स्नेहन | सुचारू संचालन सुनिश्चित करता है |

| कैलिब्रेशन | पार्ट निर्माण में सटीकता बनाए रखता है |

रखरखाव गुणवत्ता को कैसे प्रभावित करता है

नियमित रखरखाव का सीधा असर ढाले गए पुर्जों की गुणवत्ता पर पड़ता है। साँचे की सतहों को साफ और अवशेषों से मुक्त रखकर निर्माता कई सामान्य दोषों से बच सकते हैं। इसके अलावा, नियमित निरीक्षण से छोटी दरारें या घिसाव से होने वाली अन्य क्षति जैसी समस्याओं का शीघ्र पता लगाया जा सकता है, जिन्हें अनदेखा करने पर गुणवत्ता संबंधी समस्याएं उत्पन्न हो सकती हैं।.

विशेषज्ञों की राय: रखरखाव को बेहतर बनाने की तकनीकें

-

प्रलेखन : रखरखाव गतिविधियों का विस्तृत रिकॉर्ड रखने से समय के साथ मोल्ड के प्रदर्शन पर नज़र रखने और यह तय करने में मदद मिलती है कि कब बड़े नवीनीकरण या प्रतिस्थापन की आवश्यकता हो सकती है।

-

प्रशिक्षण : कर्मचारियों को रखरखाव प्रक्रियाओं पर सही प्रशिक्षण प्रदान करने से यह सुनिश्चित होता है कि कार्य कुशलतापूर्वक और प्रभावी ढंग से किए जाते हैं, जिससे फफूंद की दीर्घायु और भी अधिक सुरक्षित रहती है।

-

प्रौद्योगिकी का उपयोग : उन्नत निगरानी प्रणालियों को लागू करने से फफूंद की स्थिति पर वास्तविक समय का डेटा प्राप्त हो सकता है, जिससे पूर्वानुमानित रखरखाव संभव हो पाता है और अप्रत्याशित विफलताओं का जोखिम कम हो जाता है।

इन प्रक्रियाओं को एकीकृत करके, निर्माता यह सुनिश्चित कर सकते हैं कि उनके सांचे कुशलतापूर्वक काम करें और लगातार उच्च गुणवत्ता वाले पुर्जे तैयार करें। यह दृष्टिकोण न केवल उत्पादकता बढ़ाता है, बल्कि प्रतिस्पर्धी विनिर्माण परिदृश्य में विश्वसनीयता और उत्कृष्टता की प्रतिष्ठा भी स्थापित करता है।.

नियमित रखरखाव से फफूंद से होने वाली समस्याओं से बचाव होता है।.सत्य

रखरखाव से अवशेष हट जाते हैं और समस्याओं का जल्द पता चल जाता है, जिससे खराबी को रोका जा सकता है।.

फफूंद की देखभाल की अनदेखी करने से उत्पादन लागत कम हो जाती है।.असत्य

रखरखाव की उपेक्षा करने से खराबी और कामकाज में रुकावट आती है, जिससे लागत बढ़ जाती है।.

निष्कर्ष

इन रणनीतियों को लागू करने से आप जेट मार्क्स को प्रभावी ढंग से कम कर सकेंगे और उत्पाद की गुणवत्ता में सुधार कर सकेंगे। अपनी वर्तमान प्रक्रियाओं पर विचार करें और सर्वोत्तम परिणामों के लिए इन सर्वोत्तम प्रथाओं को अपनाने पर विचार करें।.

-

दोषों को प्रभावी ढंग से कम करने के लिए उन्नत मोल्ड डिज़ाइन रणनीतियों की खोज करें: इंजेक्शन मोल्डिंग प्रक्रिया को तीन चरणों में विभाजित किया जा सकता है: 1. उत्पाद डिज़ाइन: उत्पाद के उद्देश्यों का निर्धारण, जैसे कि कार्यक्षमता, सौंदर्यशास्त्र, संयोजन आदि।. ↩

-

बेहतर इंजेक्शन मोल्डिंग परिणामों के लिए अत्याधुनिक तकनीकों के बारे में जानें: उच्च सतह गुणवत्ता वाले इंजेक्शन मोल्डिंग में वर्तमान प्रगति की समीक्षा: माप, प्रभावित करने वाले कारक, पूर्वानुमान और नियंत्रण।. ↩

-

जानिए कि विभिन्न पदार्थों के गुण इंजेक्शन मोल्डिंग के परिणामों को कैसे प्रभावित करते हैं: अन्य पदार्थ गुण। विशिष्ट अनुप्रयोगों में ऊष्मीय और यांत्रिक गुणों के अलावा अन्य गुण भी महत्वपूर्ण हो सकते हैं। इनमें विद्युत गुण शामिल हैं… ↩

-

जानिए कैसे स्वचालन इंजेक्शन मोल्डिंग प्रक्रियाओं में स्थिरता को बेहतर बनाता है: सॉफ्टवेयर क्लोज्ड लूप मोशन एक्चुएटर (सिलेंडर, आदि) में स्थापित प्रेशर सेंसर के माध्यम से सिस्टम प्रेशर का सीधे पता लगाता है, सिस्टम की निगरानी करता है… ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं को परिष्कृत करने के उन्नत तरीकों की खोज करें: 1. तापमान नियंत्रण: · 2. इंजेक्शन गति: · 3. शीतलन समय: · 4. प्लास्टिक सामग्री चयन: · 5. स्क्रू गति और बैक प्रेशर: · 6. इंजेक्शन… ↩

-

विनिर्माण प्रक्रियाओं में नियमित मोल्ड रखरखाव के विस्तृत लाभों का वर्णन करता है: आपको दैनिक, मासिक या साप्ताहिक रूप से निवारक रखरखाव करना चाहिए। यह मोल्ड के सुचारू संचालन को सुनिश्चित करता है। इसमें मोल्ड की सफाई, निरीक्षण और... शामिल हैं। ↩