क्या आपने कभी सोचा है कि रोजमर्रा की प्लास्टिक की वस्तुएं कैसे बनाई जाती हैं? जादू इंजेक्शन मोल्डिंग नामक प्रक्रिया में निहित है।

इंजेक्शन मोल्डिंग प्रसंस्करण के चार प्रमुख तत्व प्लास्टिक सामग्री, इंजेक्शन मोल्डिंग मशीन, मोल्ड और प्रक्रिया पैरामीटर हैं। प्रत्येक अंतिम उत्पाद की गुणवत्ता और दक्षता निर्धारित करने में महत्वपूर्ण भूमिका निभाता है।

हालाँकि यह सारांश इन महत्वपूर्ण तत्वों का एक स्नैपशॉट प्रदान करता है, आइए उनकी जटिल भूमिकाओं का खुलासा करने के लिए प्रत्येक के बारे में गहराई से जानें और इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने के लिए वे एक साथ कैसे काम करते हैं।

इंजेक्शन की गति मोल्डिंग में उत्पाद की गुणवत्ता को प्रभावित करती है।सत्य

उचित इंजेक्शन गति पूर्ण भरने को सुनिश्चित करती है और दोषों को कम करती है।

विभिन्न प्लास्टिक सामग्री इंजेक्शन मोल्डिंग को कैसे प्रभावित करती हैं?

विभिन्न प्लास्टिक सामग्रियां इंजेक्शन मोल्डिंग प्रक्रिया को महत्वपूर्ण रूप से प्रभावित करती हैं, जिससे अंतिम उत्पाद की गुणवत्ता और प्रदर्शन प्रभावित होता है।

प्लास्टिक सामग्री तरलता, सिकुड़न, गर्मी प्रतिरोध और यांत्रिक गुणों के माध्यम से इंजेक्शन मोल्डिंग को प्रभावित करती है। ये कारक मोल्ड भरने में आसानी, आयामी सटीकता और उत्पाद स्थायित्व निर्धारित करते हैं।

तरलता और मोल्ड भरने पर इसका प्रभाव

प्लास्टिक सामग्री की तरलता यह निर्धारित करने में महत्वपूर्ण है कि यह इंजेक्शन मोल्डिंग के दौरान मोल्ड गुहा को कितनी आसानी से भर सकती है। उच्च तरलता वाली सामग्री जटिल मोल्ड ज्यामिति को अधिक कुशलता से नेविगेट कर सकती है, जिससे अपूर्ण भराव की संभावना कम हो जाती है। हालाँकि, वे अक्सर ठंडा होने पर अधिक सिकुड़न का अनुभव करते हैं, जो अंतिम उत्पाद की आयामी सटीकता को प्रभावित कर सकता है। इसके विपरीत, कम तरलता वाली सामग्रियों को पूर्ण गुहा भरने, संभावित रूप से उत्पादन लागत और ऊर्जा खपत में वृद्धि सुनिश्चित करने के लिए उच्च इंजेक्शन दबाव और तापमान की आवश्यकता होती है।

उदाहरण के लिए, पॉलीप्रोपाइलीन 1 अपनी उत्कृष्ट तरलता के लिए जाना जाता है, जो इसे जटिल डिजाइनों के लिए उपयुक्त बनाता है लेकिन महत्वपूर्ण संकोचन की संभावना रखता है। दूसरी ओर, पॉलीकार्बोनेट 2 आमतौर पर कम तरलता प्रदर्शित करता है, जिससे दोषों से बचने के लिए इंजेक्शन मापदंडों के सावधानीपूर्वक समायोजन की आवश्यकता होती है।

सिकुड़न दरें: परिशुद्धता के लिए योजना

प्लास्टिक के ठंडा होने और जमने के कारण सिकुड़न एक प्राकृतिक घटना है, जिसकी दरें विभिन्न सामग्रियों के बीच काफी भिन्न होती हैं। सांचों को डिजाइन करते समय और प्रक्रिया पैरामीटर सेट करते समय इस पहलू पर सावधानीपूर्वक विचार किया जाना चाहिए। उदाहरण के लिए, नायलॉन 3 में अपेक्षाकृत उच्च संकोचन दर होती है, जिससे वांछित आयाम प्राप्त करने के लिए मोल्ड डिज़ाइन में सटीक मुआवजे की आवश्यकता होती है। सिकुड़न को ध्यान में न रखने से ऐसे उत्पाद बन सकते हैं जो आकार विनिर्देशों को पूरा नहीं करते हैं, जिसके परिणामस्वरूप महंगे रीडिज़ाइन और देरी होती है।

गर्मी प्रतिरोध: उच्च तापमान अनुप्रयोगों के लिए सामग्री का चयन

उच्च तापमान वाले वातावरण के लिए नियत उत्पादों को उत्कृष्ट गर्मी प्रतिरोध वाली सामग्रियों से ढाला जाना चाहिए। ऐसी सामग्रियां विकृत या ख़राब हुए बिना ऊंचे प्रसंस्करण और सेवा तापमान को सहन कर सकती हैं। एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (ABS) 4 , अच्छी गर्मी प्रतिरोध प्रदान करता है, लेकिन चरम स्थितियों के लिए पर्याप्त नहीं हो सकता है, जहां पॉलीएथेरेथेरकीटोन (PEEK) 5 अपनी बेहतर थर्मल स्थिरता के कारण अधिक उपयुक्त होगा।

यांत्रिक गुण: मजबूती और स्थायित्व संबंधी विचार

उत्पाद का इच्छित उपयोग प्लास्टिक के चयन को उसके यांत्रिक गुणों जैसे ताकत, कठोरता और क्रूरता के आधार पर निर्धारित करता है। उच्च प्रभाव प्रतिरोध की आवश्यकता वाले अनुप्रयोगों के लिए, जैसे ऑटोमोटिव पार्ट्स, प्रभाव-संशोधित पॉली कार्बोनेट 6 एक लोकप्रिय विकल्प है। इसके विपरीत, कठोरता की मांग करने वाले अनुप्रयोगों को पॉलीस्टाइनिन 7 का , जो अपनी उत्कृष्ट कठोरता और कठोरता के लिए जाना जाता है।

इन विशेषताओं को समझने से निर्माताओं को सही प्लास्टिक सामग्री चुनने में मदद मिलती है जो उनके उत्पाद की प्रदर्शन आवश्यकताओं और विनिर्माण बाधाओं के अनुरूप होती है।

पॉलीप्रोपाइलीन में इंजेक्शन मोल्डिंग में उच्च तरलता होती है।सत्य

पॉलीप्रोपाइलीन की उच्च तरलता इसे जटिल सांचों को आसानी से भरने की अनुमति देती है।

नायलॉन मोल्डिंग प्रक्रियाओं में कम सिकुड़न दर प्रदर्शित करता है।असत्य

वास्तव में नायलॉन की मोल्डिंग में सिकुड़न दर अपेक्षाकृत अधिक होती है।

प्रसंस्करण में इंजेक्शन मोल्डिंग मशीन की क्या भूमिका है?

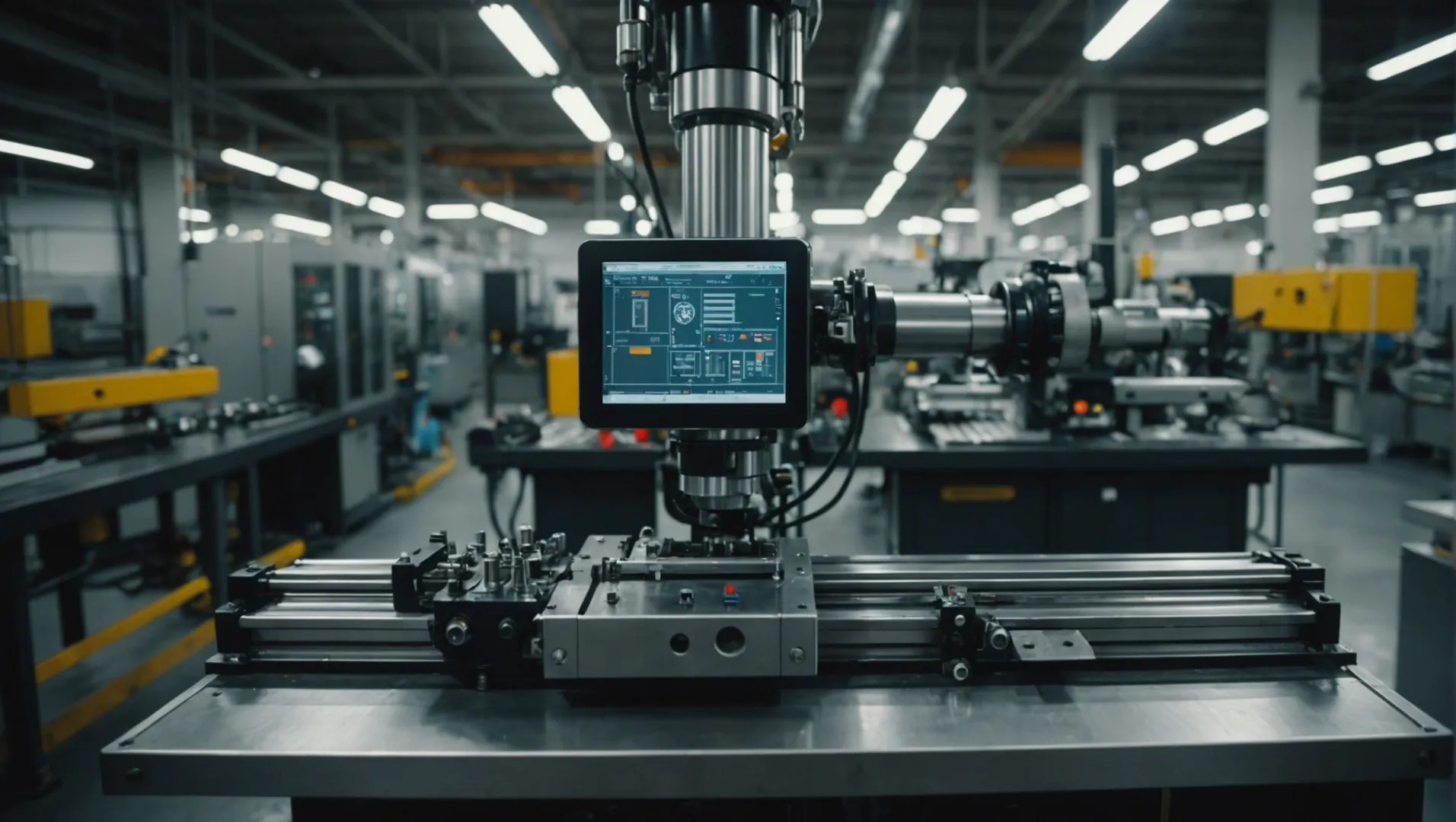

इंजेक्शन मोल्डिंग मशीनें अनगिनत प्लास्टिक उत्पादों के उत्पादन के पीछे पावरहाउस हैं, जो सटीकता और दक्षता सुनिश्चित करती हैं।

इंजेक्शन मोल्डिंग मशीनें प्रसंस्करण में आवश्यक हैं क्योंकि वे इंजेक्शन दबाव, गति, क्लैंपिंग बल और प्लास्टिक बनाने की क्षमता को नियंत्रित करती हैं। ये तत्व सटीक, कुशल और सुसंगत उत्पादन सुनिश्चित करते हैं, उत्पाद की गुणवत्ता को प्रभावित करते हैं और दोषों को कम करते हैं।

इंजेक्शन मोल्डिंग मशीनों के मुख्य कार्य

इंजेक्शन मोल्डिंग मशीनें जटिल आकृतियों को सटीकता के साथ ढालने की क्षमता के कारण विनिर्माण प्रक्रिया का अभिन्न अंग हैं। वे प्लास्टिक के दानों को पिघलाकर और उन्हें उच्च दबाव में सांचों में डालकर काम करते हैं। यह प्रक्रिया ऑटोमोटिव से लेकर चिकित्सा उपकरणों तक के उद्योगों में महत्वपूर्ण है, जहां सटीकता पर समझौता नहीं किया जा सकता है।

इंजेक्शन दबाव: प्रेरक शक्ति

इंजेक्शन मोल्डिंग मशीन की प्राथमिक भूमिकाओं में से एक इंजेक्शन दबाव लागू करना है। यह दबाव सुनिश्चित करता है कि पिघला हुआ प्लास्टिक मोल्ड गुहा की प्रत्येक दरार को भर देता है, जिससे वांछित आकार और विवरण प्राप्त होता है। जटिल डिज़ाइन या पतली दीवारों वाले उत्पादों के लिए उच्च इंजेक्शन दबाव विशेष रूप से महत्वपूर्ण है, क्योंकि यह अधूरी भराई को रोकता है और संरचनात्मक अखंडता सुनिश्चित करता है।

पर्याप्त भरने और दोषों को कम करने के बीच संतुलन बनाते हुए, विभिन्न सामग्रियों और उत्पाद विशिष्टताओं के अनुरूप इंजेक्शन दबाव को सावधानीपूर्वक कैलिब्रेट किया जाना चाहिए।

इंजेक्शन की गति: संतुलन अधिनियम

इंजेक्शन की गति मशीन द्वारा प्रबंधित एक और महत्वपूर्ण पैरामीटर है। यह तय करता है कि पिघले हुए प्लास्टिक को कितनी जल्दी सांचे में डाला जाता है। तेज़ इंजेक्शन गति उत्पादन दर को बढ़ा सकती है लेकिन अगर ठीक से नियंत्रित नहीं किया गया तो प्रवाह के निशान या बुलबुले जैसे दोष हो सकते हैं। इसके विपरीत, धीमी गति से गुणवत्ता में सुधार हो सकता है लेकिन दक्षता कम हो सकती है।

कुंजी एक इष्टतम गति ढूंढना है जो थ्रूपुट को अधिकतम करते हुए उत्पाद की गुणवत्ता बनाए रखती है, एक चुनौती जो प्रक्रिया अनुकूलन में मशीन की भूमिका को रेखांकित करती है।

क्लैम्पिंग फोर्स: आश्वासन की मुहर

इंजेक्शन मोल्डिंग मशीन की क्लैंपिंग इकाई इंजेक्शन के दौरान मोल्ड को बंद रखने के लिए आवश्यक बल प्रदान करती है। यह क्लैम्पिंग बल दबाव में मोल्ड को खुलने से रोकता है, जिससे फ्लैश या अपूर्ण उत्पादों जैसे दोष हो सकते हैं।

आवश्यक क्लैंपिंग बल भाग के अनुमानित क्षेत्र और इंजेक्शन दबाव जैसे कारकों द्वारा निर्धारित किया जाता है। उत्पाद की स्थिरता बनाए रखने और सामग्री की बर्बादी को कम करने के लिए इसकी सटीक गणना करना महत्वपूर्ण है।

प्लास्टिक बनाने की क्षमता: एकरूपता सुनिश्चित करना

मशीन की प्लास्टिसाइजिंग इकाई इंजेक्शन से पहले प्लास्टिक सामग्री को पिघलाने और समरूप बनाने के लिए जिम्मेदार है। प्रभावी प्लास्टिसाइज़िंग यह सुनिश्चित करती है कि सामग्री समान रूप से पिघल जाए, जिससे तैयार उत्पाद में सिंक के निशान या खालीपन जैसे दोषों की संभावना कम हो जाती है।

एक उच्च गुणवत्ता वाली इंजेक्शन मोल्डिंग मशीन में बेहतर प्लास्टिसाइजिंग क्षमताएं होंगी, जो सामग्री और अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए अनुमति देगी।

इन तत्वों - दबाव, गति, क्लैम्पिंग और प्लास्टिसाइजिंग - को प्रबंधित करके इंजेक्शन मोल्डिंग मशीन लगातार और कुशलता से उच्च गुणवत्ता वाले ढाले भागों का उत्पादन करने में लिंचपिन के रूप में कार्य करती है। इन भूमिकाओं को समझने से निर्माताओं को बेहतर प्रदर्शन और कम लागत के लिए इंजेक्शन मोल्डिंग प्रक्रिया 8

इंजेक्शन मोल्डिंग मशीनें उत्पाद की गुणवत्ता सुनिश्चित करती हैं।सत्य

वे दोषों को कम करने के लिए दबाव, गति और क्लैंपिंग को नियंत्रित करते हैं।

इंजेक्शन की गति का उत्पादन दर पर कोई प्रभाव नहीं पड़ता है।असत्य

तेज़ गति दर बढ़ाती है लेकिन अनियंत्रित होने पर खराबी पैदा कर सकती है।

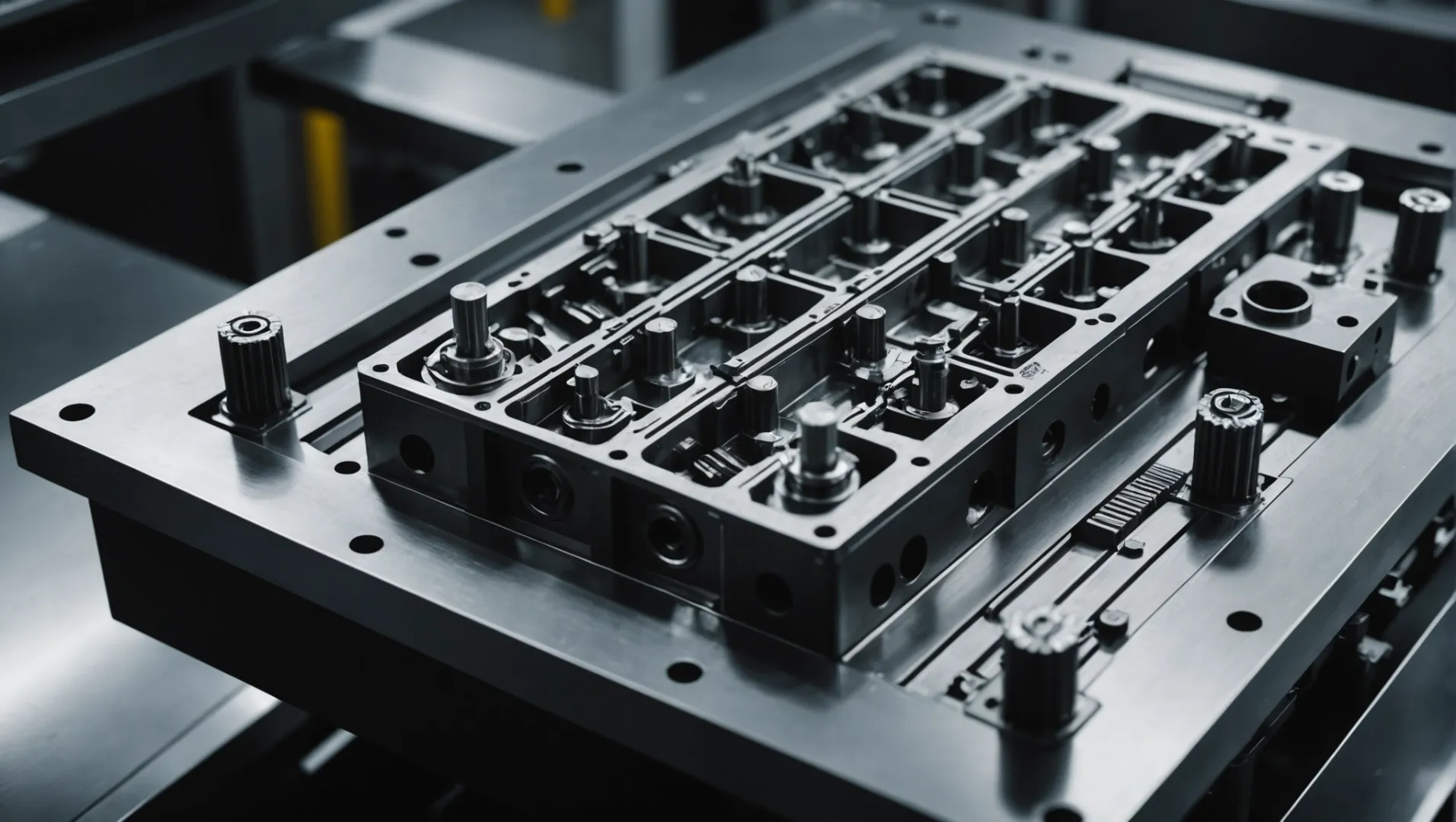

इंजेक्शन मोल्डिंग में मोल्ड डिज़ाइन महत्वपूर्ण क्यों है?

मोल्ड डिज़ाइन सफल इंजेक्शन मोल्डिंग की रीढ़ है, जो उत्पाद की गुणवत्ता और उत्पादन दक्षता को प्रभावित करता है। यहां इसकी महत्वपूर्ण भूमिका की खोज करें।

इंजेक्शन मोल्डिंग में मोल्ड डिज़ाइन महत्वपूर्ण है क्योंकि यह अंतिम उत्पाद का आकार, सटीकता और गुणवत्ता निर्धारित करता है। एक अच्छी तरह से डिज़ाइन किया गया साँचा कुशल उत्पादन सुनिश्चित करता है, दोषों को कम करता है और समग्र विनिर्माण लागत को प्रभावित करता है।

साँचे की संरचना की भूमिका

मोल्ड संरचना 9 यह सुनिश्चित करने में महत्वपूर्ण भूमिका निभाती है कि इंजेक्शन मोल्ड किए गए उत्पाद उनके आकार, आकार और सटीक आवश्यकताओं को पूरा करते हैं। एक जटिल मोल्ड संरचना में उत्पाद की गुणवत्ता से समझौता किए बिना जटिल डिजाइनों को समायोजित करने के लिए साइड कोर पुलिंग तंत्र शामिल हो सकते हैं। उदाहरण के लिए, सटीक संरेखण सुविधाओं वाले सांचे अंतिम उत्पाद पर न्यूनतम विभाजन रेखाएं सुनिश्चित करते हैं।

सांचों के लिए सामग्री का चयन

विभिन्न उत्पादन आवश्यकताओं को पूरा करने के लिए सही मोल्ड सामग्री 10 स्टील के सांचों को उनके स्थायित्व और पहनने के प्रतिरोध के कारण उच्च शक्ति और बड़े पैमाने पर उत्पादन आवश्यकताओं के लिए पसंद किया जाता है। इसके विपरीत, एल्यूमीनियम मोल्ड हल्के होते हैं और उनके त्वरित प्रसंस्करण समय के कारण कम उत्पादन रन या प्रोटोटाइप के लिए अधिक उपयुक्त होते हैं।

| सामग्री प्रकार | लाभ | नुकसान |

|---|---|---|

| इस्पात | उच्च शक्ति, पहनने का प्रतिरोध | लंबे समय तक उत्पादन समय, महंगा |

| एल्यूमीनियम मिश्र धातु | हल्का, कम प्रसंस्करण समय | कम टिकाऊ, छोटे बैचों के लिए उपयुक्त |

शीतलन प्रणाली का महत्व

किसी सांचे के भीतर शीतलन प्रणाली मोल्डिंग चक्र और उत्पाद की गुणवत्ता को महत्वपूर्ण रूप से प्रभावित कर सकती है। कुशल शीतलन डिज़ाइन उत्पाद के तापमान को तेजी से कम करके चक्र के समय को कम करने में मदद करते हैं, जिससे विरूपण और संकोचन कम होता है। बड़े या अधिक जटिल भागों से निपटते समय यह पहलू विशेष रूप से महत्वपूर्ण है।

मोल्ड डिजाइन में निकास प्रणाली

इंजेक्शन प्रक्रिया के दौरान मोल्ड गुहा के भीतर फंसी हवा को निकालने के लिए एक अच्छी तरह से डिज़ाइन की गई निकास प्रणाली महत्वपूर्ण है। पर्याप्त वेंटिलेशन के बिना, उत्पाद की सतह पर बुलबुले या जलने के निशान जैसे दोष दिखाई दे सकते हैं। यह पहलू एक सुचारू निष्कासन प्रक्रिया सुनिश्चित करता है और अंतिम उत्पाद की सौंदर्य और कार्यात्मक गुणवत्ता को बढ़ाता है।

मोल्ड डिज़ाइन और अन्य तत्वों के बीच परस्पर क्रिया

मोल्ड डिज़ाइन अलगाव में कार्य नहीं करता है; यह प्लास्टिक सामग्री और प्रक्रिया मापदंडों जैसे अन्य तत्वों के साथ परस्पर क्रिया करता है। उदाहरण के लिए, किसी सामग्री की तरलता इस बात को प्रभावित करती है कि अत्यधिक दबाव के बिना पूर्ण भरने को सुनिश्चित करने के लिए मोल्ड को कैसे डिज़ाइन किया जाना चाहिए। इसी तरह, आयामी सटीकता बनाए रखने के लिए मोल्ड कूलिंग सिस्टम को सामग्री संकोचन दर के साथ संरेखित होना चाहिए।

स्टील के सांचे कम उत्पादन अवधि के लिए सर्वोत्तम होते हैं।असत्य

स्टील के सांचे टिकाऊ होते हैं और बड़े पैमाने पर उत्पादन के लिए उपयुक्त होते हैं, कम समय में नहीं।

कुशल शीतलन से इंजेक्शन मोल्डिंग में चक्र का समय कम हो जाता है।सत्य

शीतलन प्रणालियाँ उत्पाद के तापमान को तेजी से कम करती हैं, जिससे चक्र का समय कम हो जाता है।

प्रक्रिया पैरामीटर इंजेक्शन मोल्डिंग परिणामों को कैसे प्रभावित करते हैं?

इंजेक्शन मोल्डिंग में, प्रक्रिया पैरामीटर कच्चे माल से तैयार उत्पाद तक का मार्ग तय करते हैं। लेकिन वास्तव में ये चर परिणाम को कैसे आकार देते हैं?

इंजेक्शन मोल्डिंग परिणाम तापमान, समय और दबाव जैसे प्रक्रिया मापदंडों से महत्वपूर्ण रूप से प्रभावित होते हैं। ये कारक पिघल प्रवाह, शीतलन दर और समग्र उत्पाद गुणवत्ता निर्धारित करते हैं। वांछित उत्पाद विशिष्टताओं को प्राप्त करने और दोषों को कम करने के लिए इन मापदंडों को समायोजित करना महत्वपूर्ण है।

तापमान की महत्वपूर्ण भूमिका

इंजेक्शन मोल्डिंग में तापमान प्रबंधन बहुआयामी है, जिसमें बैरल, नोजल और मोल्ड तापमान शामिल हैं।

-

बैरल तापमान : इसे प्लास्टिक सामग्री के पिघलने बिंदु के साथ संरेखित किया जाना चाहिए ताकि गिरावट के बिना पूरी तरह से पिघलना सुनिश्चित हो सके। विचलन के कारण अधूरा पिघलना या थर्मल गिरावट हो सकती है, जिससे उत्पाद की ताकत प्रभावित हो सकती है।

-

नोजल तापमान : लार टपकने से रोकने के लिए आमतौर पर बैरल से थोड़ा कम, नोजल तापमान पिघले हुए प्लास्टिक को मोल्ड में आसानी से स्थानांतरित करना सुनिश्चित करता है।

-

मोल्ड तापमान : यह सतह की फिनिश और आयामी सटीकता को प्रभावित करता है। उदाहरण के लिए, उच्च मोल्ड तापमान सतह की गुणवत्ता में सुधार करता है लेकिन चक्र के समय को बढ़ा सकता है।

इंजेक्शन मोल्डिंग में समय प्रबंधन

इष्टतम मोल्डिंग परिणामों के लिए इंजेक्शन, होल्डिंग और कूलिंग समय जैसे समय कारक महत्वपूर्ण हैं।

-

इंजेक्शन का समय : शॉर्ट शॉट्स जैसे दोषों के बिना पूर्ण गुहा भरने को सुनिश्चित करने के लिए इसे भाग के आकार और जटिलता के आधार पर अनुकूलित किया जाना चाहिए।

-

धारण करने का समय : इस चरण के दौरान, सामग्री के ठंडा होने पर सिकुड़न को रोकने के लिए दबाव बनाए रखा जाता है। ग़लत होल्डिंग समय के कारण विरूपण या धँसने के निशान पड़ सकते हैं।

-

शीतलन समय : भाग की स्थिरता सुनिश्चित करने और चक्र समय को कम करने के लिए पर्याप्त शीतलन आवश्यक है। बहुत कम शीतलन समय के परिणामस्वरूप अपूर्ण जमना हो सकता है, जबकि बहुत अधिक समय थ्रूपुट को प्रभावित कर सकता है।

दबाव पैरामीटर और उनका प्रभाव

इंजेक्शन मोल्डिंग में दबाव केवल मोल्ड को भरने के बारे में नहीं है; यह अंतिम उत्पाद को आकार देने के लिए महत्वपूर्ण है।

-

इंजेक्शन दबाव : यह सुनिश्चित करने के लिए महत्वपूर्ण है कि मोल्ड गुहा पूरी तरह से भरा हुआ है, खासकर जटिल डिजाइनों के लिए। अपर्याप्त दबाव के परिणामस्वरूप हिस्से अपूर्ण हो सकते हैं।

-

धारणीय दबाव : यह शीतलन के दौरान सामग्री के सिकुड़न की भरपाई करता है। दबाव बनाए रखने के समायोजन से आयामी स्थिरता में सुधार हो सकता है और दोष कम हो सकते हैं।

पैरामीटर्स की अन्योन्याश्रयता

ये पैरामीटर अलगाव में काम नहीं करते हैं. उदाहरण के लिए, बैरल तापमान में वृद्धि से गुणवत्ता बनाए रखने के लिए इंजेक्शन की गति में समायोजन की आवश्यकता हो सकती है। अधिक जानकारी के लिए तापमान और दबाव निर्भरता 11

इन अन्योन्याश्रित मापदंडों को समझना और अनुकूलित करना महत्वपूर्ण है। यह संतुलन दक्षता बनाए रखते हुए और विनिर्माण प्रक्रियाओं में अपशिष्ट को कम करते हुए उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित करता है।

बैरल तापमान उत्पाद की मजबूती को प्रभावित करता है।सत्य

उचित बैरल तापमान पूरी तरह से पिघलने को सुनिश्चित करता है, गिरावट से बचाता है।

शीतलन समय का उत्पाद स्थिरता पर कोई प्रभाव नहीं पड़ता है।असत्य

भाग की स्थिरता सुनिश्चित करने के लिए पर्याप्त शीतलन समय महत्वपूर्ण है।

निष्कर्ष

इंजेक्शन मोल्डिंग में उत्कृष्टता प्राप्त करने के लिए इन चार तत्वों में महारत हासिल करना आवश्यक है। उत्पाद की गुणवत्ता और प्रक्रिया दक्षता बढ़ाने के लिए उनकी परस्पर क्रिया पर विचार करें।

-

पता लगाएं कि पॉलीप्रोपाइलीन की तरलता जटिल डिजाइनों को क्यों लाभ पहुंचाती है: पॉलीप्रोपाइलीन एक थर्मोप्लास्टिक है जिसमें उत्कृष्ट नमी प्रतिरोध, अच्छी थकान शक्ति और घर्षण का कम गुणांक होता है। ↩

-

पॉलीकार्बोनेट की कम तरलता चुनौतियों के बारे में जानें: पॉलीकार्बोनेट इंजेक्शन मोल्डिंग एक परिष्कृत प्रक्रिया है जो निर्माताओं के लिए अद्वितीय चुनौतियां पेश करती है। अपनी उत्कृष्ट शक्ति के साथ,… ↩

-

परिशुद्धता पर नायलॉन के उच्च संकोचन प्रभाव का अन्वेषण करें: प्रसंस्करण और परिवेश के तापमान पर मापे जाने पर ढले हुए प्लास्टिक भागों का संकोचन मात्रा के हिसाब से 20% तक हो सकता है। ↩

-

उच्च तापमान परिदृश्यों में एबीएस की सीमाओं को उजागर करें: एबीएस एक व्यापक रूप से इस्तेमाल किया जाने वाला 3डी प्रिंटिंग फिलामेंट है जिसमें अच्छा प्रभाव प्रतिरोध और फ्लेक्सुरल ताकत है। यह मध्यम ताप प्रतिरोध भी प्रदर्शित करता है, जिससे… ↩

-

देखें कि अत्यधिक ताप अनुप्रयोगों में PEEK उत्कृष्ट क्यों है: PEEK एक अर्ध-क्रिस्टलीय बहुलक है और अनाकार थर्मोप्लास्टिक की तुलना में बहुत अधिक संकोचन प्रदर्शित करता है। इसके अलावा, बहुत अधिक प्रसंस्करण से ठंडा करना... ↩

-

उच्च प्रभाव वाले अनुप्रयोगों में इसकी भूमिका को समझें: यह उचित कमरे के तापमान प्रभाव शक्ति का अनुवाद करता है। यह कम तापमान (0 डिग्री सेल्सियस से नीचे) प्रभाव शक्ति के लिए किसी भी आवश्यकता को ध्यान में नहीं रखता है। ↩

-

पॉलीस्टाइनिन की कठोरता के फायदों के बारे में जानें: ठोस या कठोर रूप: यह पॉलीस्टाइनिन प्रकार अपनी असंशोधित अवस्था में पारदर्शी, कठोर, भंगुर और मध्यम रूप से मजबूत होता है। फोम फॉर्म: सबसे… ↩

-

मोल्डिंग दक्षता और उत्पाद की गुणवत्ता बढ़ाने के लिए रणनीतियाँ सीखें।: इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन के चरण · 1. उपकरण कार्यक्षमता परीक्षण · 2. शॉर्ट शॉट परीक्षण · 3. गेट सील अध्ययन · 4. नमूना भागों का मूल्यांकन/… ↩

-

समझें कि मोल्ड संरचना उत्पाद की गुणवत्ता और डिजाइन परिशुद्धता को कैसे प्रभावित करती है। इंजेक्शन मोल्ड की फीडिंग प्रणाली मुख्य रूप से इंजेक्शन मोल्डिंग मशीन के नोजल से प्लास्टिक पिघल को प्रत्येक गुहा तक पहुंचाती है। ↩

-

विभिन्न मोल्ड सामग्रियों के पेशेवरों और विपक्षों का अन्वेषण करें। इंजेक्शन मोल्डिंग के लिए प्लास्टिक सामग्री में आमतौर पर उपयोग किए जाने वाले पॉलिमर से लेकर विशेष प्लास्टिक और पॉलिमर मिश्रण तक होते हैं। ↩

-

पता लगाएं कि तापमान और दबाव सेटिंग्स उत्पाद की गुणवत्ता को कैसे प्रभावित करती हैं: सामग्री का रंग फैलाव और पिघलना बैक प्रेशर द्वारा अनुकूलित होता है। ऐसा करने से प्लास्टिक इंजेक्शन मोल्डिंग मशीन पर दबाव पड़ सकता है, कम हो सकता है… ↩