इंजेक्शन मोल्डिंग में गैस के निशान एक आम दोष है, जो ढाले गए पुर्जों की सतह पर धारियों, जलने के निशानों या धब्बों के रूप में दिखाई देते हैं। ये दोष फंसी हुई गैसों—जैसे हवा, जल वाष्प या अपघटन गैसों—के कारण उत्पन्न होते हैं, जो इंजेक्शन प्रक्रिया के दौरान मोल्ड से बाहर नहीं निकल पातीं। गैस के निशानों न केवल पुर्जे की सौंदर्य गुणवत्ता को खराब करती है, बल्कि इसकी संरचनात्मक अखंडता को भी प्रभावित कर सकती है, जिससे यह निर्माताओं के लिए एक गंभीर चिंता का विषय बन जाता है ।

ऑटोमोबाइल, उपभोक्ता वस्तुएं और चिकित्सा उपकरण जैसे उद्योगों में, जहां सतह की गुणवत्ता और पुर्जों की मजबूती सर्वोपरि होती है, गैस के निशान दोषपूर्ण पुर्जों की मरम्मत या उन्हें नष्ट करने की आवश्यकता के कारण उत्पादन लागत में वृद्धि कर सकते हैं। इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने और उच्च गुणवत्ता वाले उत्पाद सुनिश्चित करने के लिए गैस के निशानों के कारणों और प्रभावों को समझना अत्यंत आवश्यक है ।

इंजेक्शन मोल्डिंग में गैस के निशान एक महत्वपूर्ण दोष हैं।.सत्य

ये ढाले गए भागों की दिखावट और मजबूती दोनों को प्रभावित करते हैं, जिससे उत्पाद में संभावित विफलताएं हो सकती हैं।.

इस लेख में, हम गैस के निशानों के कारणों, इंजेक्शन मोल्डिंग प्रक्रिया पर उनके प्रभाव और उन्हें कम करने की प्रभावी रणनीतियों का पता लगाएंगे। हम यह भी देखेंगे कि गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग 3 पारंपरिक विधियों से किस प्रकार भिन्न है।

- 1. इंजेक्शन मोल्डिंग में गैस मार्क्स क्या होते हैं?

- 2. इंजेक्शन मोल्डिंग में गैस के निशान किस कारण से बनते हैं?

- 3. गैस के निशान इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करते हैं?

- 4. गैस रिसाव को कम करने की रणनीतियाँ क्या हैं?

- 5. गैस के निशान से कौन-कौन से अनुप्रयोग और उद्योग प्रभावित होते हैं?

- 6. गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग की तुलना कैसे की जाती है?

- 7. निष्कर्ष

इंजेक्शन मोल्डिंग में गैस मार्क्स क्या होते हैं?

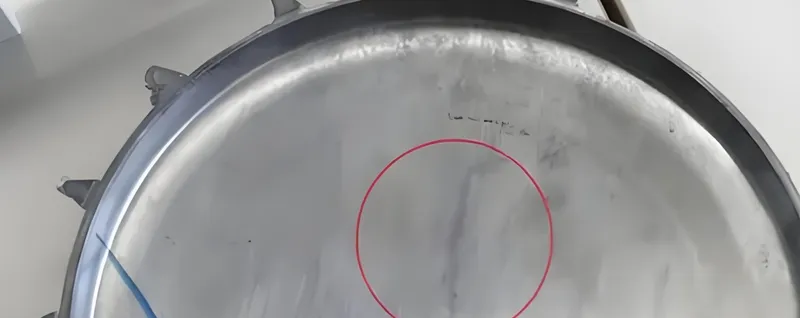

गैस के निशान सतह पर होने वाले दोष हैं जो इंजेक्शन मोल्डिंग प्रक्रिया के दौरान तब उत्पन्न होते हैं जब मोल्ड कैविटी में गैसें फंस जाती हैं। ये गैसें विभिन्न स्रोतों से आ सकती हैं, जिनमें मोल्ड में फंसी हवा, प्लास्टिक सामग्री में नमी, या गर्म करने के दौरान प्लास्टिक के अपघटन से उत्पन्न गैसें शामिल हैं। जब पिघला हुआ प्लास्टिक मोल्ड में डाला जाता है, तो ये गैसें संपीड़ित होती हैं और पार्ट की सतह पर दिखाई देने वाली धारियाँ या जलने के निशान बना सकती हैं।.

इंजेक्शन मोल्डिंग में गैस के निशान एक सामान्य दोष है।.सत्य

ये मोल्डिंग प्रक्रिया के दौरान फंसी हुई गैसों के कारण उत्पन्न होते हैं, जिससे कई उद्योग प्रभावित होते हैं।.

गैस के निशान विशेष रूप से समस्याग्रस्त होते हैं क्योंकि वे न केवल पुर्जे की दृश्य अपील को प्रभावित करते हैं बल्कि मोल्डिंग प्रक्रिया में अंतर्निहित समस्याओं का भी संकेत दे सकते हैं जो पुर्जे के यांत्रिक गुणों से समझौता कर सकती हैं।.

इंजेक्शन मोल्डिंग में गैस के निशान किस कारण से बनते हैं?

इंजेक्शन मोल्डिंग में गैस के निशान बनने में कई कारक योगदान दे सकते हैं। इन कारणों को उपकरण, मोल्ड डिज़ाइन 4 , उत्पादन प्रक्रियाओं 5 , सामग्री, पर्यावरणीय स्थितियों और पिघल प्रवाह विशेषताओं के आधार पर वर्गीकृत किया जा सकता है।

| कारण श्रेणी | विवरण | उदाहरण समस्याएं |

|---|---|---|

| उपकरण | मशीन की क्षमता या डिज़ाइन में विसंगति | नोजल के छोटे छेद, स्क्रू का अनुचित डिज़ाइन |

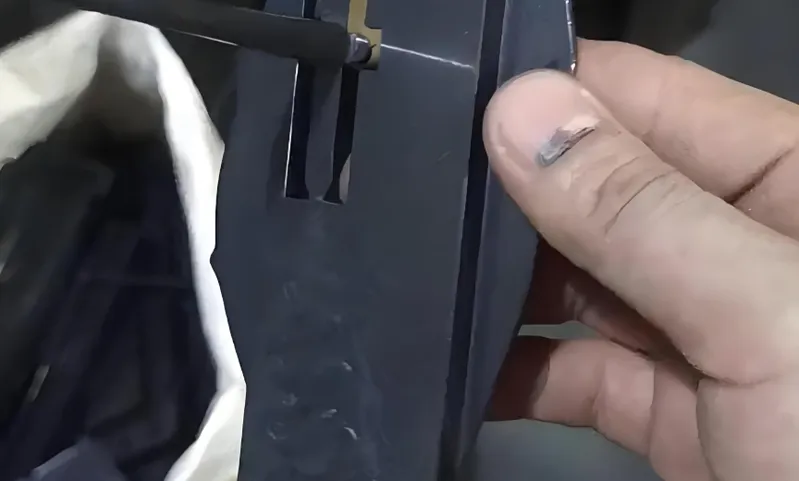

| मोल्ड निकास | खराब वेंटिलेशन डिजाइन या रखरखाव | बंद वेंट, गलत जगह पर लगे इंसर्ट |

| उत्पादन प्रक्रिया | गलत इंजेक्शन पैरामीटर | उच्च दबाव/गति, कम गति के कारण शीतलन |

| सामग्री-संबंधी | नमी या तापीय अपघटन | गीली सामग्री, पीसी/एबीएस का अत्यधिक गर्म होना |

| पर्यावरण | फफूंद को प्रभावित करने वाली बाहरी परिस्थितियाँ | उच्च आर्द्रता के कारण वाष्प |

| पिघल प्रवाह | पिघले हुए पदार्थ या साँचे में गैस का फँस जाना | ईंधन भरते समय गैस का रिसाव कम होना |

गैस के निशानों को रोकने के लिए मोल्ड वेंटिलेशन का उचित प्रबंध अत्यंत महत्वपूर्ण है।.सत्य

अपर्याप्त वेंटिलेशन से गैसें फंस जाती हैं, जिससे खराबी उत्पन्न होती है।.

इनमें से प्रत्येक श्रेणी में विशिष्ट मुद्दे शामिल हैं जो गैस फंसने का कारण बन सकते हैं। उदाहरण के लिए, उपकरण संबंधी कारणों में अपर्याप्त क्षमता वाली मशीन का उपयोग करना शामिल हो सकता है, जबकि सामग्री संबंधी कारणों में अपर्याप्त रूप से सुखाए गए प्लास्टिक का उपयोग करना शामिल हो सकता है।.

गैस के निशान इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करते हैं?

गैस के निशान इंजेक्शन मोल्डिंग प्रक्रिया पर बहुआयामी प्रभाव डालते हैं, जिससे अंतिम उत्पाद की गुणवत्ता और उत्पादन की दक्षता दोनों प्रभावित होती हैं।.

-

उत्पाद गुणवत्ता 6 : गैस के निशान 7 भाग की संरचनात्मक अखंडता को कमजोर कर सकते हैं, जिससे तनाव के तहत विफलता की संभावना बढ़ जाती है। इसके अतिरिक्त, दृश्य दोष भाग को उन अनुप्रयोगों के लिए अनुपयुक्त बना सकते हैं जहां दिखावट महत्वपूर्ण है।

-

उत्पादन दक्षता 8 : गैस के निशान दिखने पर अक्सर मोल्डिंग प्रक्रिया में समायोजन की आवश्यकता होती है, जैसे कि इंजेक्शन मापदंडों को बदलना या मोल्ड वेंटिंग में सुधार करना। गंभीर मामलों में, दोषपूर्ण पुर्जों को दोबारा बनाना या स्क्रैप करना पड़ सकता है, जिससे सामग्री की बर्बादी और उत्पादन लागत बढ़ जाती है।

गैस के निशान उत्पादन लागत में वृद्धि का कारण बन सकते हैं।.सत्य

खराब पुर्जों को दोबारा काम करने या उन्हें कबाड़ में फेंकने की आवश्यकता हो सकती है, जिससे समय और सामग्री की बर्बादी होती है।.

इसके अलावा, गैस के निशान प्रक्रिया संबंधी व्यापक समस्याओं के सूचक हो सकते हैं, जैसे कि अनुचित सामग्री प्रबंधन या मशीन की अनुपयुक्त सेटिंग्स, जिनका समग्र उत्पादन गुणवत्ता पर व्यापक प्रभाव पड़ सकता है।.

गैस रिसाव को कम करने की रणनीतियाँ क्या हैं?

गैस के निशानों को कम करने या समाप्त करने के लिए, निर्माता मोल्ड डिजाइन में सुधार, प्रक्रिया मापदंडों को अनुकूलित करने और सामग्री की गुणवत्ता सुनिश्चित करने पर केंद्रित कई रणनीतियों को अपना सकते हैं।.

| रणनीति | विवरण |

|---|---|

| मोल्ड वेंटिंग में सुधार करें9 | मोल्ड कैविटी से गैस निकलने देने के लिए वेंटिंग चैनल जोड़ें या हटा दें।. |

| इंजेक्शन मापदंडों को अनुकूलित करें10 | गैस संपीड़न को रोकने और सुचारू प्रवाह सुनिश्चित करने के लिए इंजेक्शन की गति और दबाव को समायोजित करें।. |

| शुष्क सामग्री | वाष्प निर्माण को रोकने के लिए मोल्डिंग से पहले प्लास्टिक से नमी हटा दें।. |

| गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग का उपयोग करें11 | पिघले हुए प्लास्टिक को धकेलने के लिए गैस इंजेक्ट करें, जिससे सिंक मार्क्स और विकृति जैसी कमियां कम हो जाती हैं।. |

प्रक्रिया में उचित समायोजन करने से गैस के निशान कम से कम हो सकते हैं।.सत्य

वेंटिंग, इंजेक्शन पैरामीटर और सामग्री की तैयारी को अनुकूलित करके, निर्माता गैस के निशानों की घटना को कम कर सकते हैं।.

इन रणनीतियों के लिए विशिष्ट मोल्डिंग सेटअप और उपयोग की जा रही सामग्रियों की पूरी समझ आवश्यक है। उदाहरण के लिए, नायलॉन जैसी नमी-संवेदनशील सामग्रियों को सुखाने में अधिक समय लग सकता है, जबकि जटिल ज्यामिति वाले भागों के लिए अतिरिक्त वेंटिंग चैनलों की आवश्यकता हो सकती है।.

गैस के निशान से कौन-कौन से अनुप्रयोग और उद्योग प्रभावित होते हैं?

कई उद्योगों में गैस के निशान एक गंभीर समस्या है जहां इंजेक्शन मोल्डिंग का उपयोग उच्च सौंदर्य और कार्यात्मक आवश्यकताओं वाले पुर्जों के उत्पादन के लिए किया जाता है।.

-

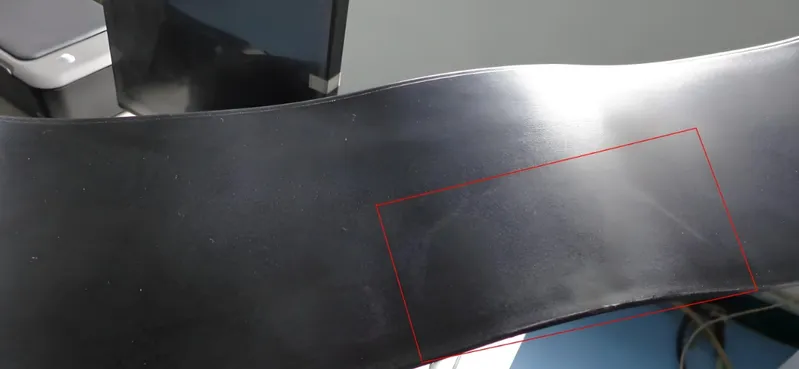

ऑटोमोटिव उद्योग : डैशबोर्ड और इंटीरियर पैनल जैसे घटकों को सौंदर्य और टिकाऊपन दोनों के लिए दोषरहित सतहों की आवश्यकता होती है।

-

उपभोक्ता वस्तुएं : इलेक्ट्रॉनिक उपकरणों और घरेलू उपकरणों के आवरणों को उपभोक्ताओं को आकर्षित करने के लिए उच्च गुणवत्ता वाली फिनिशिंग की आवश्यकता होती है।

-

चिकित्सा उपकरण : सुरक्षा और कार्यक्षमता सुनिश्चित करने के लिए पुर्जों को दिखावट और मजबूती के कड़े मानकों को पूरा करना होगा।

-

जटिल ज्यामितियाँ : मोटे अनुभागों या जटिल डिज़ाइनों वाले हिस्से गैस के फंसने के लिए विशेष रूप से प्रवण होते हैं, जिससे गैस के निशान पड़ने का खतरा बढ़ जाता है।

ऑटोमोबाइल उद्योग में गैस के निशान एक महत्वपूर्ण मुद्दा हैं।.सत्य

वे आंतरिक घटकों की सौंदर्य गुणवत्ता को प्रभावित करते हैं, जो एक प्रमुख विक्रय बिंदु है।.

इन उद्योगों में, गैस के निशानों की उपस्थिति उत्पाद की अस्वीकृति, लागत में वृद्धि और संभावित सुरक्षा खतरों का कारण बन सकती है, इसलिए इनकी रोकथाम सर्वोच्च प्राथमिकता है।.

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग की तुलना कैसे की जाती है?

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग एक वैकल्पिक तकनीक है जो पारंपरिक इंजेक्शन मोल्डिंग से जुड़ी कुछ समस्याओं को कम करने में मदद कर सकती है, जिनमें सिंक मार्क्स और विकृति जैसी कमियां शामिल हैं। हालांकि, गैस मार्क्स पर इसका प्रभाव उतना प्रत्यक्ष नहीं होता है।.

| तकनीकी | पेशेवरों | दोष |

|---|---|---|

| पारंपरिक इंजेक्शन | सरल उपकरण, कम प्रारंभिक लागत, एकसमान भागों के लिए उपयुक्त | गैस के निशान जैसे दोषों की संभावना, अधिक सामग्री का उपयोग, लंबे चक्र समय |

| गैस-सहायता प्राप्त इंजेक्शन | सिंक मार्क्स जैसे दोषों को कम करता है, सामग्री की बचत करता है, चक्रों को तेज करता है, बेहतर स्थिरता प्रदान करता है। | उपकरण की उच्च लागत, जटिल डिजाइन, सीमित प्रयोज्यता |

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग से सामग्री की खपत कम हो सकती है।.सत्य

पुर्जों को खोखला करने के लिए गैस का उपयोग करने से कम प्लास्टिक की आवश्यकता होती है, जिससे लागत कम हो जाती है।.

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग के कई फायदे हैं, लेकिन यह गैस के निशानों को रोकने का सीधा समाधान नहीं है। इसके बजाय, यह विशिष्ट अनुप्रयोगों में अन्य दोषों को नियंत्रित करने और पुर्जों की गुणवत्ता में सुधार करने में अधिक प्रभावी है।.

निष्कर्ष

इंजेक्शन मोल्डिंग में गैस के निशान एक महत्वपूर्ण समस्या हैं, जो अंतिम उत्पाद की गुणवत्ता और विनिर्माण प्रक्रिया की दक्षता दोनों को प्रभावित करते हैं। गैस के निशानों के कारणों को समझकर और मोल्ड वेंटिंग में सुधार, इंजेक्शन मापदंडों को अनुकूलित करने और सामग्री की शुष्कता सुनिश्चित करने जैसी प्रभावी निवारण रणनीतियों को लागू करके, निर्माता इन दोषों की घटना को कम कर सकते हैं और समग्र उत्पादन परिणामों को बेहतर बना सकते हैं।.

जिन उद्योगों में सटीकता और दिखावट बेहद महत्वपूर्ण हैं, वहां प्रतिस्पर्धा बनाए रखने और ग्राहकों की अपेक्षाओं को पूरा करने के लिए गैस के निशानों को दूर करना आवश्यक है। प्रौद्योगिकी के विकास के साथ, गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग जैसी वैकल्पिक विधियों की खोज से अतिरिक्त लाभ मिल सकते हैं, हालांकि यह मोल्डिंग की सभी खामियों का रामबाण इलाज नहीं है।.

-

उत्पाद की गुणवत्ता में सुधार करने और दोषों से जुड़ी लागत को कम करने के लिए निर्माताओं के लिए गैस के निशानों को समझना महत्वपूर्ण है।. ↩

-

इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने से उत्पाद की गुणवत्ता में काफी सुधार हो सकता है और अपशिष्ट को कम किया जा सकता है, जिससे यह निर्माताओं के लिए आवश्यक हो जाता है।. ↩

-

गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग के लाभों के बारे में जानें और यह कैसे उत्पादन दक्षता और गुणवत्ता को बढ़ा सकता है।. ↩

-

मोल्ड डिजाइन के प्रभावों का अध्ययन करने से बेहतर डिजाइन तैयार हो सकते हैं और उत्पादन में कम दोष उत्पन्न हो सकते हैं।. ↩

-

उत्पादन प्रक्रियाओं में सर्वोत्तम प्रथाओं के बारे में जानने से समग्र विनिर्माण प्रभावशीलता में वृद्धि हो सकती है।. ↩

-

इस विषय पर शोध करने से निर्माताओं को अपने उत्पादों की गुणवत्ता बढ़ाने और गैस के निशानों के कारण होने वाली खामियों को कम करने में मदद मिल सकती है।. ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं में उत्पाद की गुणवत्ता और उत्पादन दक्षता में सुधार के लिए गैस मार्क्स को समझना महत्वपूर्ण है।. ↩

-

उत्पादन क्षमता बढ़ाने की रणनीतियों के बारे में जानने से विनिर्माण में लागत बचत और बेहतर संसाधन प्रबंधन हो सकता है।. ↩

-

मोल्ड वेंटिंग को बेहतर बनाने की प्रभावी तकनीकों को जानने के लिए इस लिंक को देखें, जिससे उत्पादन में गैस के निशानों को काफी हद तक कम किया जा सकता है।. ↩

-

जानिए कैसे इंजेक्शन मापदंडों को समायोजित करने से प्रवाह सुचारू हो सकता है और दोष कम हो सकते हैं, जिससे उत्पाद की समग्र गुणवत्ता में सुधार होता है।. ↩

-

जानिए कैसे गैस-सहायता प्राप्त इंजेक्शन मोल्डिंग सिंक मार्क्स और विकृति जैसे दोषों को कम कर सकती है, जिससे अंतिम उत्पाद की अखंडता बढ़ती है, दक्षता में सुधार होता है और उत्पाद की गुणवत्ता बेहतर होती है।. ↩