गैस के निशान इंजेक्शन मोल्डिंग में एक प्रचलित दोष हैं, जो ढाला भागों की सतह पर धारियों, जलन, या फोकल बिंदुओं के रूप में प्रकट होते हैं। ये दोष फंसे हुए गैसों से उत्पन्न होते हैं - जैसे कि हवा, जल वाष्प, या अपघटन गैसों - जो इंजेक्शन प्रक्रिया के दौरान मोल्ड से बचने में विफल होते हैं। गैस के निशान की उपस्थिति 1 न केवल भाग की सौंदर्य गुणवत्ता को मारती है, बल्कि इसकी संरचनात्मक अखंडता से भी समझौता कर सकती है, जिससे यह निर्माताओं के लिए एक महत्वपूर्ण चिंता का विषय है।

उन उद्योगों में जहां सतह खत्म और भाग की ताकत सर्वोपरि होती है, जैसे कि ऑटोमोटिव, उपभोक्ता सामान और चिकित्सा उपकरण, गैस के निशान दोषपूर्ण भागों के पुनर्मिलन या स्क्रैपिंग की आवश्यकता के कारण उत्पादन लागत में वृद्धि कर सकते हैं। गैस के निशान के कारणों और प्रभावों को समझना इंजेक्शन मोल्डिंग प्रक्रिया 2 और उच्च गुणवत्ता वाले आउटपुट सुनिश्चित करने के लिए आवश्यक है।

इंजेक्शन मोल्डिंग में गैस के निशान एक महत्वपूर्ण दोष हैं।सत्य

वे ढाला भागों की उपस्थिति और ताकत दोनों को प्रभावित करते हैं, जिससे संभावित उत्पाद विफलताएं होती हैं।

इस लेख में, हम गैस के निशान के कारणों, इंजेक्शन मोल्डिंग प्रक्रिया पर उनके प्रभाव और उन्हें कम करने के लिए प्रभावी रणनीतियों का पता लगाएंगे। हम यह भी जांच करेंगे कि कैसे गैस-असिस्टेड इंजेक्शन मोल्डिंग 3 इन चुनौतियों का समाधान करने में पारंपरिक तरीकों की तुलना करता है।

- 1. इंजेक्शन मोल्डिंग में गैस के निशान क्या हैं?

- 2. इंजेक्शन मोल्डिंग में गैस के निशान का क्या कारण है?

- 3. गैस के निशान इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करते हैं?

- 4. गैस के निशान के लिए शमन रणनीतियाँ क्या हैं?

- 5. गैस के निशान से प्रभावित अनुप्रयोग और उद्योग क्या हैं?

- 6. गैस-असिस्टेड इंजेक्शन मोल्डिंग की तुलना कैसे की जाती है?

- 7. निष्कर्ष

इंजेक्शन मोल्डिंग में गैस के निशान क्या हैं?

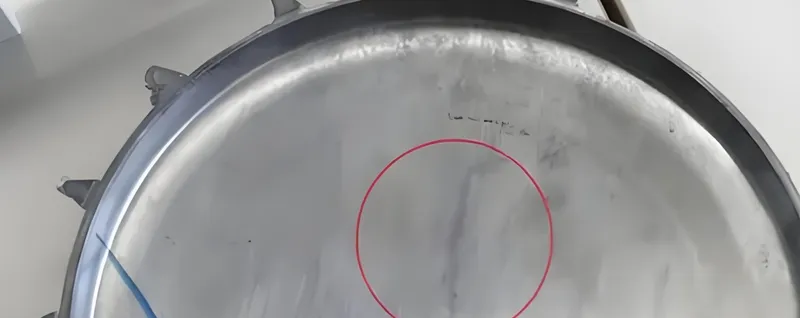

गैस के निशान सतह के दोष होते हैं जो इंजेक्शन मोल्डिंग प्रक्रिया के दौरान होते हैं जब गैसें मोल्ड गुहा में फंस जाती हैं। ये गैसें विभिन्न स्रोतों से उत्पन्न हो सकती हैं, जिनमें मोल्ड में फंसी हुई हवा, प्लास्टिक सामग्री में नमी, या हीटिंग के दौरान प्लास्टिक के अपघटन द्वारा उत्पादित गैसें शामिल हैं। चूंकि पिघला हुआ प्लास्टिक मोल्ड में इंजेक्ट किया जाता है, इसलिए ये गैसें संपीड़ित होती हैं और भाग की सतह पर दृश्यमान लकीरें या जलन बना सकती हैं।

इंजेक्शन मोल्डिंग में गैस के निशान एक सामान्य दोष हैं।सत्य

वे मोल्डिंग प्रक्रिया के दौरान फंसी गैसों के कारण होते हैं, कई उद्योगों को प्रभावित करते हैं।

गैस के निशान विशेष रूप से समस्याग्रस्त होते हैं क्योंकि वे न केवल भाग की दृश्य अपील को प्रभावित करते हैं, बल्कि मोल्डिंग प्रक्रिया में अंतर्निहित मुद्दों को भी इंगित कर सकते हैं जो भाग के यांत्रिक गुणों से समझौता कर सकते हैं।

इंजेक्शन मोल्डिंग में गैस के निशान का क्या कारण है?

कई कारक इंजेक्शन मोल्डिंग में गैस के निशान के गठन में योगदान कर सकते हैं। मोल्ड डिज़ाइन 4 , उत्पादन प्रक्रियाओं 5 , सामग्री, पर्यावरणीय परिस्थितियों और पिघल प्रवाह विशेषताओं के आधार पर वर्गीकृत किया जा सकता है

| कारण | विवरण | उदाहरण के मुद्दे |

|---|---|---|

| उपकरण | मशीन क्षमता या डिजाइन में बेमेल | छोटे नोजल छेद, अनुचित पेंच डिजाइन |

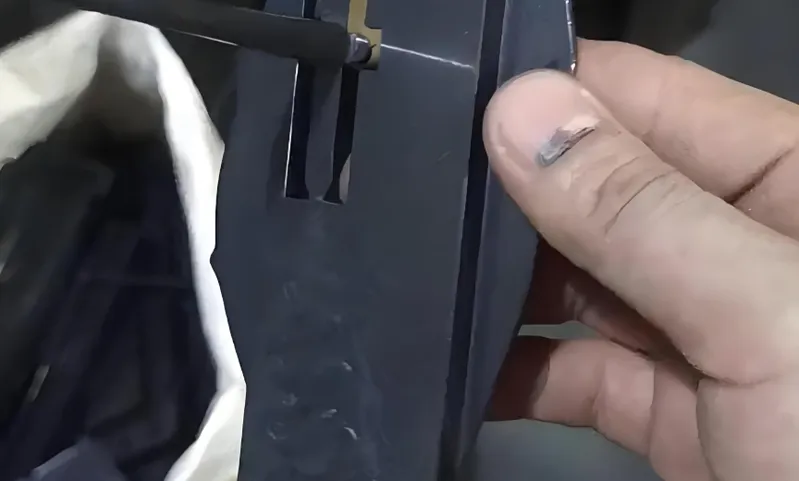

| मोल्ड निकास | गरीब वेंटिंग डिजाइन या रखरखाव | क्लॉग्ड वेंट्स, गलत आवेषण |

| उत्पादन प्रक्रिया | गलत इंजेक्शन पैरामीटर | उच्च दबाव/गति, कम गति को ठंडा करना |

| सामग्री से संबंधित | नमी या थर्मल अपघटन | गीली सामग्री, ओवरहीटिंग पीसी/एबीएस |

| पर्यावरण | मोल्ड को प्रभावित करने वाली बाहरी परिस्थितियाँ | वाष्प के कारण उच्च आर्द्रता |

| पिघला हुआ प्रवाह | पिघल या मोल्ड में गैस का प्रवेश | भरने के दौरान खराब गैस बच जाती है |

गैस के निशान को रोकने के लिए उचित मोल्ड वेंटिंग महत्वपूर्ण है।सत्य

अपर्याप्त वेंटिंग ट्रैप गैसों, जिससे दोष बनता है।

इन श्रेणियों में से प्रत्येक में विशिष्ट मुद्दों को शामिल किया गया है जो गैस में प्रवेश कर सकते हैं। उदाहरण के लिए, उपकरण-संबंधित कारणों में अपर्याप्त क्षमता वाली मशीन का उपयोग करना शामिल हो सकता है, जबकि सामग्री से संबंधित कारणों में प्लास्टिक का उपयोग करना शामिल हो सकता है जो पर्याप्त रूप से सूख नहीं जाते हैं।

गैस के निशान इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करते हैं?

गैस के निशान का इंजेक्शन मोल्डिंग प्रक्रिया पर एक बहुमुखी प्रभाव पड़ता है, जो अंतिम उत्पाद की गुणवत्ता और उत्पादन की दक्षता दोनों को प्रभावित करता है।

-

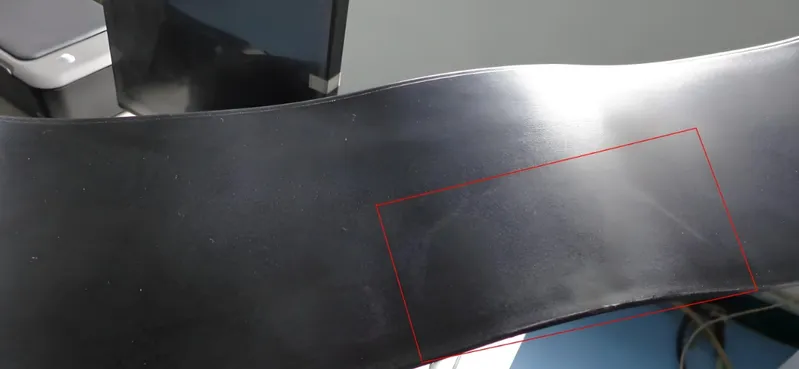

उत्पाद की गुणवत्ता 6 : गैस के निशान 7 भाग की संरचनात्मक अखंडता को कमजोर कर सकते हैं, जिससे यह तनाव के तहत विफलता के लिए अतिसंवेदनशील हो जाता है। इसके अतिरिक्त, दृश्य दोष उन अनुप्रयोगों के लिए अनुपयुक्त भाग को प्रस्तुत कर सकते हैं जहां उपस्थिति महत्वपूर्ण है।

-

उत्पादन दक्षता 8 : गैस के निशान की घटना अक्सर मोल्डिंग प्रक्रिया में समायोजन की आवश्यकता होती है, जैसे कि इंजेक्शन मापदंडों को संशोधित करना या मोल्ड वेंटिंग में सुधार करना। गंभीर मामलों में, दोषपूर्ण भागों को फिर से काम करने या स्क्रैप करने की आवश्यकता हो सकती है, जिससे भौतिक अपशिष्ट और उत्पादन लागत में वृद्धि हो सकती है।

गैस के निशान से उत्पादन लागत में वृद्धि हो सकती है।सत्य

दोषपूर्ण भागों को समय और सामग्री को बर्बाद करने के लिए पुनर्मिलन या स्क्रैपिंग की आवश्यकता हो सकती है।

इसके अलावा, गैस के निशान व्यापक प्रक्रिया के मुद्दों का संकेत हो सकते हैं, जैसे कि अनुचित सामग्री हैंडलिंग या सबप्टिमल मशीन सेटिंग्स, जो समग्र उत्पादन गुणवत्ता पर एक कैस्केडिंग प्रभाव डाल सकती है।

गैस के निशान के लिए शमन रणनीतियाँ क्या हैं?

गैस के निशान को कम करने या समाप्त करने के लिए, निर्माता मोल्ड डिजाइन में सुधार, प्रक्रिया मापदंडों को अनुकूलित करने और सामग्री की गुणवत्ता सुनिश्चित करने पर केंद्रित कई रणनीतियों को नियोजित कर सकते हैं।

| रणनीति | विवरण |

|---|---|

| मोल्ड वेंटिंग में सुधार करें9 | गैस को मोल्ड गुहा से बचने के लिए गैस की अनुमति देने के लिए या स्पष्ट वेंटिंग चैनल जोड़ें। |

| इंजेक्शन मापदंडों का अनुकूलन करें10 | गैस संपीड़न को रोकने और चिकनी प्रवाह सुनिश्चित करने के लिए इंजेक्शन की गति और दबाव को समायोजित करें। |

| सूखी सामग्री | वाष्प गठन को रोकने के लिए मोल्डिंग से पहले प्लास्टिक से नमी निकालें। |

| गैस-असिस्टेड इंजेक्शन मोल्डिंग का उपयोग करें11 | पिघले हुए प्लास्टिक को धकेलने के लिए गैस इंजेक्ट करें, सिंक के निशान और युद्ध की तरह दोषों को कम करना। |

उचित प्रक्रिया समायोजन गैस के निशान को कम कर सकते हैं।सत्य

वेंटिंग, इंजेक्शन मापदंडों और सामग्री की तैयारी का अनुकूलन करके, निर्माता गैस के निशान की घटना को कम कर सकते हैं।

इन रणनीतियों को विशिष्ट मोल्डिंग सेटअप और उपयोग की जा रही सामग्री की गहन समझ की आवश्यकता होती है। उदाहरण के लिए, नायलॉन जैसी नमी-संवेदनशील सामग्री को विस्तारित सुखाने के समय की आवश्यकता हो सकती है, जबकि जटिल भाग ज्यामितीय अतिरिक्त वेंटिंग चैनलों की आवश्यकता हो सकती है।

गैस के निशान से प्रभावित अनुप्रयोग और उद्योग क्या हैं?

गैस के निशान कई उद्योगों में एक महत्वपूर्ण मुद्दा है जहां इंजेक्शन मोल्डिंग का उपयोग उच्च सौंदर्य और कार्यात्मक आवश्यकताओं के साथ भागों का उत्पादन करने के लिए किया जाता है।

-

ऑटोमोटिव उद्योग : डैशबोर्ड और इंटीरियर पैनल जैसे घटकों को सौंदर्यशास्त्र और स्थायित्व दोनों के लिए निर्दोष सतहों की आवश्यकता होती है।

-

उपभोक्ता सामान : इलेक्ट्रॉनिक्स केसिंग और घरेलू उपकरण उपभोक्ताओं से अपील करने के लिए उच्च गुणवत्ता वाले फिनिश की मांग करते हैं।

-

चिकित्सा उपकरण : भागों को सुरक्षा और कार्यक्षमता सुनिश्चित करने के लिए उपस्थिति और ताकत के लिए कड़े मानकों को पूरा करना चाहिए।

-

जटिल ज्यामितीय : मोटे वर्गों या जटिल डिजाइनों वाले भागों में विशेष रूप से गैस के फंसने की संभावना होती है, जिससे गैस के निशान का खतरा बढ़ जाता है।

मोटर वाहन उद्योग में गैस के निशान एक महत्वपूर्ण मुद्दा है।सत्य

वे आंतरिक घटकों की सौंदर्य गुणवत्ता को प्रभावित करते हैं, जो एक प्रमुख विक्रय बिंदु है।

इन उद्योगों में, गैस के निशान की उपस्थिति से उत्पाद अस्वीकृति, लागत में वृद्धि और संभावित सुरक्षा खतरों को जन्म दिया जा सकता है, जिससे उनकी रोकथाम को सर्वोच्च प्राथमिकता मिल सकती है।

गैस-असिस्टेड इंजेक्शन मोल्डिंग की तुलना कैसे की जाती है?

गैस-असिस्टेड इंजेक्शन मोल्डिंग एक वैकल्पिक तकनीक है जो पारंपरिक इंजेक्शन मोल्डिंग से जुड़े कुछ मुद्दों को कम करने में मदद कर सकती है, जिसमें सिंक मार्क्स और वारिंग जैसे दोष शामिल हैं। हालांकि, गैस के निशान पर इसका प्रभाव विशेष रूप से कम प्रत्यक्ष है।

| तकनीकी | पेशेवरों | दोष |

|---|---|---|

| पारंपरिक इंजेक्शन | सरल उपकरण, कम प्रारंभिक लागत, समान भागों के लिए उपयुक्त | गैस के निशान, उच्च भौतिक उपयोग, लंबे समय तक चक्र समय जैसे दोषों का खतरा |

| गैस-सहायता इंजेक्शन | सिंक मार्क्स जैसे दोषों को कम करता है, सामग्री बचाता है, तेजी से चक्र, बेहतर स्थिरता | उच्च उपकरण लागत, जटिल डिजाइन, सीमित प्रयोज्यता |

गैस-असिस्टेड इंजेक्शन मोल्डिंग सामग्री के उपयोग को कम कर सकता है।सत्य

कुछ हिस्सों को खोखला करने के लिए गैस का उपयोग करके, कम प्लास्टिक की आवश्यकता होती है, लागत को कम करना।

जबकि गैस-असिस्टेड इंजेक्शन मोल्डिंग कई फायदे प्रदान करता है, यह गैस के निशान को रोकने के लिए एक सीधा समाधान नहीं है। इसके बजाय, यह अन्य दोषों को प्रबंधित करने और विशिष्ट अनुप्रयोगों में भाग की गुणवत्ता में सुधार के लिए अधिक प्रभावी है।

निष्कर्ष

गैस के निशान इंजेक्शन मोल्डिंग में एक महत्वपूर्ण चुनौती है, जो अंतिम उत्पाद की गुणवत्ता और विनिर्माण प्रक्रिया की दक्षता दोनों को प्रभावित करता है। गैस के निशान के कारणों को समझने और प्रभावी शमन रणनीतियों को लागू करने से - जैसे कि मोल्ड वेंटिंग में सुधार, इंजेक्शन मापदंडों को अनुकूलित करना, और सामग्री सूखापन सुनिश्चित करना - निर्माता इन दोषों की घटना को कम कर सकते हैं और समग्र उत्पादन परिणामों को बढ़ा सकते हैं।

उन उद्योगों में जहां सटीक और उपस्थिति महत्वपूर्ण हैं, गैस के निशान को संबोधित करना प्रतिस्पर्धा बनाए रखने और ग्राहकों की अपेक्षाओं को पूरा करने के लिए आवश्यक है। प्रौद्योगिकी अग्रिमों के रूप में, गैस-असिस्टेड इंजेक्शन मोल्डिंग जैसे वैकल्पिक तरीकों की खोज करना अतिरिक्त लाभ प्रदान कर सकता है, हालांकि यह सभी मोल्डिंग दोषों के लिए रामबाण नहीं है।

-

उत्पादों की गुणवत्ता में सुधार करने और दोषों से जुड़ी लागतों को कम करने के लिए निर्माताओं के लिए गैस के निशान को समझना महत्वपूर्ण है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रिया का अनुकूलन उत्पाद की गुणवत्ता को काफी बढ़ा सकता है और कचरे को कम कर सकता है, जिससे यह निर्माताओं के लिए आवश्यक हो सकता है। ↩

-

गैस-असिस्टेड इंजेक्शन मोल्डिंग के लाभों की खोज करें और यह उत्पादन दक्षता और गुणवत्ता को कैसे बढ़ा सकता है। ↩

-

मोल्ड डिजाइन प्रभावों की खोज करने से बेहतर डिजाइन और उत्पादन में कम दोष हो सकते हैं। ↩

-

उत्पादन प्रक्रियाओं में सर्वोत्तम प्रथाओं के बारे में सीखना समग्र विनिर्माण प्रभावशीलता को बढ़ा सकता है। ↩

-

इस विषय की खोज करने से निर्माताओं को अपने उत्पाद की गुणवत्ता बढ़ाने और गैस के निशान के कारण होने वाले दोषों को कम करने में मदद मिल सकती है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं में उत्पाद की गुणवत्ता और उत्पादन दक्षता में सुधार के लिए गैस के निशान को समझना महत्वपूर्ण है। ↩

-

उत्पादन दक्षता बढ़ाने के लिए रणनीतियों के बारे में सीखने से विनिर्माण में लागत बचत और बेहतर संसाधन प्रबंधन हो सकता है। ↩

-

मोल्ड वेंटिंग को बढ़ाने के लिए प्रभावी तकनीकों को सीखने के लिए इस लिंक का अन्वेषण करें, जो उत्पादन में गैस के निशान को काफी कम कर सकता है। ↩

-

पता चलता है कि कैसे इंजेक्शन मापदंडों को समायोजित करने से चिकनी प्रवाह और कम दोष हो सकते हैं, जिससे समग्र उत्पाद गुणवत्ता में सुधार हो सकता है। ↩

-

यह पता करें कि गैस-असिस्टेड इंजेक्शन मोल्डिंग सिंक मार्क्स और वारिंग जैसे दोषों को कैसे कम कर सकता है, अंतिम उत्पाद की अखंडता को बढ़ाता है। दोषों को बढ़ाता है, दक्षता और उत्पाद की गुणवत्ता में सुधार करता है। ↩