क्या आपने कभी सोचा है कि एक छोटे से गेट का डिज़ाइन पूरी इंजेक्शन मोल्डिंग प्रक्रिया को कैसे बदल सकता है?

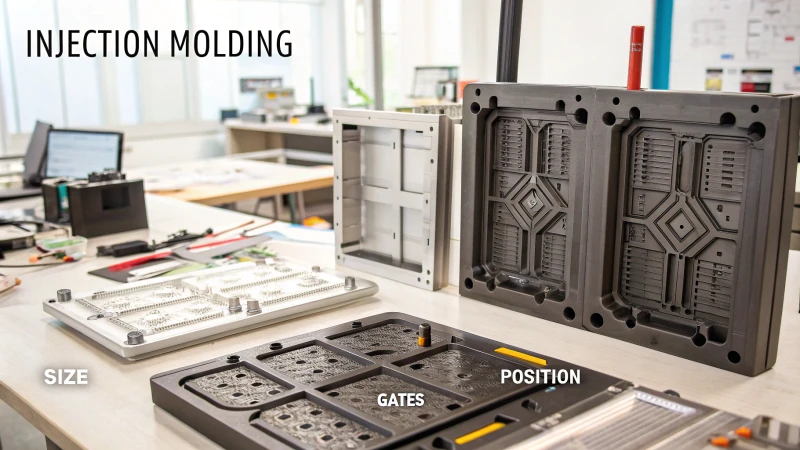

इंजेक्शन मोल्डिंग प्रक्रिया में गेट का डिज़ाइन महत्वपूर्ण भूमिका निभाता है। यह दबाव, गति और समय जैसे प्रमुख कारकों को प्रभावित करता है। गेट का आकार, स्थिति और संख्या यह निर्धारित करते हैं कि पिघला हुआ पदार्थ कैसे गति करेगा। इससे यह भी प्रभावित होता है कि पदार्थ मोल्ड को कितनी अच्छी तरह भरता है।.

मोल्ड डिज़ाइन के साथ काम करने के अपने वर्षों के अनुभव में, मैंने गेट डिज़ाइन के महत्व को समझा है। मुझे याद है जब मैंने पहली बार किसी डिज़ाइन में बदलाव किया था। गेट के आकार और स्थिति को बदलने से कार्यक्षमता में काफी सुधार हुआ। ऐसा लगा जैसे किसी पहेली का खोया हुआ टुकड़ा मिल गया हो। आइए अब इन बारीकियों को और गहराई से देखें और जानें कि ये मोल्डिंग प्रक्रिया को वास्तव में कैसे बेहतर बनाती हैं।.

गेट डिज़ाइन का हर हिस्सा मोल्डिंग प्रक्रिया को बहुत प्रभावित करता है। गेट का आकार मोल्ड को ठीक से भरने के लिए आवश्यक इंजेक्शन दबाव और गति को बदलता है। गेट को सही जगह पर लगाने से दबाव में अनावश्यक बदलाव और वेल्डिंग के निशान कम हो जाते हैं। गेटों की संख्या भी मायने रखती है। यह प्रभावित करती है कि मोल्ड कितनी जल्दी और समान रूप से भरता है। इन छोटी-छोटी बातों को जानना बेहद ज़रूरी है। इन पर महारत हासिल करने से विनिर्माण प्रक्रियाओं की गुणवत्ता और गति दोनों में काफी सुधार होता है।.

गेट का डिज़ाइन मोल्डिंग में इंजेक्शन दबाव को प्रभावित करता है।.सत्य

अलग-अलग गेट डिजाइन प्रवाह की गतिशीलता को बदल देते हैं, जिससे आवश्यक दबाव प्रभावित होता है।.

गेटों की संख्या का मोल्ड भरने की गति पर कोई प्रभाव नहीं पड़ता है।.असत्य

कई गेट प्रवाह पथों को बदलकर भरने की गति को बढ़ा या घटा सकते हैं।.

इंजेक्शन मोल्डिंग में गेट साइज की क्या भूमिका है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग में गेट का आकार आदर्श उत्पाद बनाने में कैसे मदद करता है?

इंजेक्शन मोल्डिंग में पिघले हुए पदार्थ के प्रवाह को नियंत्रित करने के लिए गेट का आकार बहुत महत्वपूर्ण होता है। बड़ा गेट पदार्थ को कम बल के साथ सुचारू रूप से प्रवाहित होने देता है। इससे दोषों की संभावना कम हो जाती है। छोटा गेट दबाव बढ़ाता है। इससे अपूर्णताओं का खतरा बढ़ जाता है।.

इंजेक्शन दबाव को समझना

इंजेक्शन दबाव पर गेट के आकार के प्रभाव के बारे में सीखा था 1 एक परियोजना में, छोटे गेट के चयन से अप्रत्याशित दोष उत्पन्न हुए। पिघले हुए पदार्थ को उससे गुजरने में कठिनाई हुई, जिससे दबाव में अचानक वृद्धि हुई और उत्पाद में थोड़ी विकृति आ गई। हालांकि, बड़े गेट से पिघला हुआ पदार्थ आसानी से प्रवाहित हुआ, जिससे इंजेक्शन दबाव काफी कम हो गया और संभावित समस्याओं से बचा जा सका।

| गेट का आकार | इंजेक्शन का दबाव | संभावित दोष |

|---|---|---|

| बड़ा | कम | न्यूनतम |

| छोटा | उच्च | विरूपण |

इंजेक्शन की गति को नियंत्रित करना

गेट का आकार इंजेक्शन की गति पर । इसे ऐसे समझें: एक बार, बड़े गेट से पिघला हुआ पदार्थ बिना किसी खराबी के तेज़ी से बह रहा था। लेकिन छोटे गेट के साथ, मुझे उत्पाद की सतह पर बहाव के निशान से बचने के लिए गति धीमी करनी पड़ी।

दबाव धारण का प्रबंधन

दबाव बनाए रखने की प्रक्रिया पर गेट के आकार का भी बहुत प्रभाव पड़ता था। एक बार मुझे एहसास हुआ कि बड़ा गेट ठंडा होने के दौरान पिघले हुए पदार्थ की मात्रा को फिर से भरने में मदद करता है, जिसका अर्थ है कम सिकुड़न और बेहतर उत्पाद गुणवत्ता। लेकिन छोटे गेट के साथ, अधिक दबाव हानि से समस्याएं उत्पन्न होती थीं।.

| गेट का आकार | दबाव धारण दक्षता | सिकुड़न में कमी |

|---|---|---|

| बड़ा | उच्च | हाँ |

| छोटा | कम | नहीं |

इन कारकों को जानना ज्ञानवर्धक रहा। इससे मोल्ड डिज़ाइन को बेहतर बनाने और सर्वोत्तम उत्पाद गुणवत्ता प्राप्त करने में मदद मिली। क्या आप गेट पोजीशन 3 ? इंजेक्शन की गति बदलने और वेल्ड मार्क्स को मैनेज करने जैसे विवरणों के बारे में जानें, ताकि उत्पाद अधिक मजबूत और आकर्षक दिखें।

मोल्डिंग में बड़े गेट इंजेक्शन दबाव को कम करते हैं।.सत्य

बड़े गेट प्रतिरोध को कम करते हैं, जिससे पिघले हुए पदार्थ के प्रवेश के लिए आवश्यक दबाव कम हो जाता है।.

छोटे गेट दबाव बनाए रखने के दौरान सिकुड़न को कम करते हैं।.असत्य

छोटे गेट दबाव के नुकसान को बढ़ाते हैं, जिससे पिघले हुए पदार्थ की पुनःपूर्ति कम हो जाती है और सिकुड़न बढ़ जाती है।.

गेट की स्थिति उत्पाद की गुणवत्ता को कैसे प्रभावित करती है?

क्या आप कभी यह जानने के लिए उत्सुक रहे हैं कि इंजेक्शन मोल्डिंग में गेट को सही ढंग से लगाने से किसी उत्पाद की गुणवत्ता औसत से उत्कृष्ट कैसे हो सकती है?

इंजेक्शन मोल्डिंग में गेट की स्थिति उत्पाद की गुणवत्ता को निर्धारित करने में महत्वपूर्ण भूमिका निभाती है। यह पिघले हुए पदार्थ के प्रवाह पथ को बदल देती है। यह आवश्यक दबाव को प्रभावित करती है। यह दोषों के निर्माण पर भी गहरा प्रभाव डालती है। गेट का सही स्थान दबाव की आवश्यकता को कम करता है। इससे वेल्ड के निशान जैसे दोष भी कम होते हैं।.

इंजेक्शन दबाव पर गेट की स्थिति का प्रभाव

मैंने दस साल से अधिक समय तक मोल्ड डिजाइन में काम किया है। इंजेक्शन मोल्डिंग में गेट की स्थिति बेहद महत्वपूर्ण होती है। एक बार हमने जटिल डिजाइन वाला एक जटिल टुकड़ा ढाला। शुरुआत में हमने गेट को कैविटी के किनारे पर लगाया। इससे प्रवाह पथ लंबा होने के कारण इंजेक्शन का दबाव बहुत बढ़ गया, जिससे उपकरण पर दबाव पड़ा। गेट को केंद्र में ले जाने से दबाव कम हो गया। काम बहुत आसान हो गया।.

गेट की स्थिति पिघले हुए पदार्थ के प्रवाह पथ की लंबाई को सीधे प्रभावित करती है। जब गेट केंद्र में स्थित होता है, तो न्यूनतम इंजेक्शन दबाव के साथ पिघला हुआ पदार्थ फैलता है। इसके विपरीत, केंद्र से हटकर स्थित गेटों को लंबे प्रवाह पथ के कारण अधिक दबाव की आवश्यकता होती है।.

इंजेक्शन की गति और वेल्ड के निशानों पर प्रभाव

गेट की सही स्थिति तय करना एक कला है। मैंने एक बार अलग-अलग मोटाई वाली दीवारों वाला एक उत्पाद डिज़ाइन किया था। हमने गेट को गलत जगह पर लगाया, जिससे वेल्डिंग के भद्दे निशान पड़ गए—यह मेरे करियर की शुरुआत की एक गलती थी। गेट को मोटे हिस्सों के करीब ले जाकर, हमने सुचारू प्रवाह प्राप्त किया और वेल्डिंग के निशानों को खत्म कर दिया।.

गेट की उचित स्थिति यह सुनिश्चित करती है कि अलग-अलग मोटाई वाली दीवारों पर भी पिघले हुए पदार्थ का प्रवाह एक समान रहे:

| गेट की स्थिति | वेल्ड के निशानों पर प्रभाव |

|---|---|

| छेदों/पसलियों के पास | वेल्ड के निशान कम करता है |

| लंबे प्रवाह पथ | वेल्ड के निशान बढ़ जाते हैं |

वेल्ड मार्क्स 4 के बारे में अधिक जानने के लिए , यह पता लगाएं कि वे मोल्ड डिजाइन को कैसे प्रभावित करते हैं।

इंजेक्शन की गति से संबंध

गेट की स्थिति पिघले हुए पदार्थ की गति को प्रभावित करती है। पतली दीवार वाली परियोजना में, गलत जगह पर लगे गेट के कारण पदार्थ जल्दी बाहर निकल गया और दोष उत्पन्न हो गए; मैंने सीखा कि धीमी गति बेहतर हो सकती है।.

गेट की स्थिति पिघले हुए पदार्थ के प्रवाह की दिशा और वेग को निर्धारित करती है:

- पतले खंडों में गेट्स के कारण तेजी से निष्कासन हो सकता है, जिसके लिए गति कम करने की आवश्यकता होती है।.

- अधिक मोटाई वाले क्षेत्र बिना किसी खराबी के उच्च गति की अनुमति देते हैं।.

इंजेक्शन स्पीड 5 के की जांच करने से उत्पाद दोषों को कम करने और गुणवत्ता नियंत्रण सुनिश्चित करने में इसके महत्व के बारे में आपकी समझ बढ़ सकती है।

गेटों की संख्या और उनका प्रभाव

अधिक गेट लगाना सरल लग सकता है, लेकिन इससे चुनौतियाँ उत्पन्न होती हैं। एक बड़े फ्लैट पैनल प्रोजेक्ट में, हमने कई गेटों का उपयोग किया; दबाव कम हुआ और उत्पादन गति बढ़ी, लेकिन बहुत अधिक गेटों के कारण वेल्ड के निशान बढ़ गए।.

गेट लगाने से प्रवाह पथ छोटा हो जाता है, जिससे इंजेक्शन का दबाव कम हो सकता है:

- कई गेट्स की मदद से पिघले हुए पदार्थ के गुहाओं में फैलने के दौरान गति को लचीला रूप से निर्धारित किया जा सकता है।.

- हालांकि, अधिक गेट लगाने से वेल्ड के निशान पड़ सकते हैं।.

जटिल सांचों में इष्टतम वितरण के लिए गेट नंबर 6 पता लगाने पर विचार करें

इन बारीकियों को समझने से मुझे फ्लो मार्क्स और सिकुड़न जैसी खामियों को कम करके बेहतर मोल्ड डिजाइन बनाने में मदद मिलती है—यह डिजाइन और कार्यक्षमता के बीच संतुलन खोजने के बारे में है। मोल्ड डिजाइन निरंतर विकसित हो रहा है।.

केंद्रीय रूप से स्थित गेट इंजेक्शन दबाव को कम करते हैं।.सत्य

केंद्रीय रूप से स्थित गेट प्रवाह पथ की लंबाई को कम करते हैं, जिससे इंजेक्शन दबाव कम हो जाता है।.

कई गेट लगाने से वेल्ड के निशान हमेशा कम हो जाते हैं।.असत्य

अत्यधिक गेट्स के कारण पिघले हुए तरल पदार्थ के प्रवाह का अनुचित वितरण होने से वेल्ड के निशान पड़ सकते हैं।.

मोल्ड डिजाइन में गेटों की संख्या क्यों महत्वपूर्ण है?

क्या आपने कभी सोचा है कि मोल्ड डिजाइन में गेट्स की संख्या इतनी महत्वपूर्ण क्यों होती है? मोल्ड बनाने की कला में ही इसका रहस्य छिपा है। यह कारक पूरी इंजेक्शन मोल्डिंग प्रक्रिया को आकार देता है।.

मोल्ड डिज़ाइन में गेटों की संख्या प्रवाह पथ, इंजेक्शन दबाव, गति और समय को प्रभावित करती है। अधिक गेट अक्सर दबाव को कम करते हैं और समय को घटाते हैं। हालांकि, इससे वेल्डिंग के निशान भी बढ़ सकते हैं। ये निशान उत्पाद की गुणवत्ता को बुरी तरह प्रभावित करते हैं। इन निशानों के कारण गुणवत्ता में गिरावट आ सकती है।.

इंजेक्शन दबाव पर प्रभाव

मुझे एक बड़े, सपाट उत्पाद वाले प्रोजेक्ट की याद है। हमें दबाव को समान रूप से फैलाने में समस्या आ रही थी। कई गेटों का उपयोग करने से सब कुछ बदल गया। इससे पिघले हुए धातु को कम दूरी तय करनी पड़ी, जिससे आवश्यक दबाव काफी कम हो गया, जो प्रत्येक कैविटी को अच्छी तरह से भरने के लिए बहुत महत्वपूर्ण था। कई कैविटी वाले मोल्डों के लिए, यह तरीका सभी कैविटी को एक साथ भर देता है, जिससे किसी एक गेट पर भार कम हो जाता है।.

अपने बगीचे में पानी देने के बारे में सोचें: एक पाइप के बजाय कई पाइपों का उपयोग करने से काम बंट जाता है और यह आसान और तेज़ हो जाता है।.

| गेटों की संख्या | आवश्यक दबाव |

|---|---|

| अकेला | उच्च |

| विभिन्न | कम |

इंजेक्शन की गति पर प्रभाव

इंजेक्शन की गति 7 पर अधिक नियंत्रण मिलता है । कई दिशाओं से पिघले हुए पदार्थ के प्रवाह से तीव्र, असमान प्रवाह का जोखिम कम हो जाता है, जिससे हम गुणवत्ता खोए बिना तेजी से काम कर सकते हैं।

लेकिन इसमें कुछ चुनौतियाँ भी हैं। बहुत अधिक गेट होने से कैविटी में बहुत अधिक मिलन बिंदु बन सकते हैं, जिससे वेल्ड के निशान पड़ने की संभावना बढ़ जाती है। सही संतुलन खोजना महत्वपूर्ण है - बेकिंग की तरह, बहुत अधिक सामग्री स्वाद को बिगाड़ सकती है।.

इंजेक्शन के समय पर प्रभाव

अधिक गेट होने से कैविटी तेजी से भर जाती थी, जो जटिल डिज़ाइनों के लिए बहुत मददगार साबित हुई। पिघला हुआ पदार्थ हर कोने तक जल्दी पहुँच जाता था, जिससे उत्पादन गति बढ़ जाती थी। फिर भी, वेल्ड के निशान और खराब दिखने से बचने के लिए सावधानीपूर्वक योजना बनाना आवश्यक था।.

इन जानकारियों को ध्यान में रखते हुए, हम दक्षता बढ़ाने और उत्पाद की गुणवत्ता को उच्च बनाए रखने के लिए गेटों की संख्या का सावधानीपूर्वक चयन करते हैं। यदि आप यह जानने के इच्छुक हैं कि गेट 8 इन कारकों को कैसे प्रभावित करती है, तो यह जानने पर विचार करें कि यह उत्तम मोल्ड डिज़ाइन प्राप्त करने में कैसे सहायक है।

अधिक गेट लगाने से इंजेक्शन का दबाव कम हो जाता है।.सत्य

कई गेट प्रवाह पथ को छोटा कर देते हैं, जिससे आवश्यक दबाव कम हो जाता है।.

एक से अधिक गेट होने से इंजेक्शन का समय बढ़ जाता है।.असत्य

अधिक गेट होने से कैविटीज़ जल्दी भर जाती हैं, जिससे इंजेक्शन का समय कम हो जाता है।.

गेट डिजाइन से इंजेक्शन मोल्डिंग दोषों को कैसे कम किया जा सकता है?

क्या आप यह जानने के लिए उत्सुक हैं कि एक साधारण गेट डिज़ाइन आपके इंजेक्शन मोल्डिंग प्रोसेस को कैसे बदल सकता है? गेट के आकार, स्थिति और संख्या का सही चुनाव उत्पाद की गुणवत्ता को नाटकीय रूप से बेहतर बनाता है। इससे दोष कम होते हैं। सही गेट का चुनाव बहुत ही स्पष्ट बदलाव लाता है।.

इंजेक्शन मोल्डिंग में गेट का डिज़ाइन पिघले हुए पदार्थ के प्रवाह को बेहतर बनाकर दोषों को काफी हद तक कम कर देता है। सही गेट का आकार, स्थिति और मात्रा भरने में मदद करते हैं। इससे दबाव कम होता है और वेल्डिंग के निशान भी कम पड़ते हैं। इस विधि से बेहतर गुणवत्ता वाले उत्पाद प्राप्त होते हैं। वास्तव में, बेहतर गुणवत्ता।.

गेट के आकार की भूमिका

मुझे याद है कि एक जटिल इलेक्ट्रॉनिक पुर्जे के लिए सही गेट का आकार चुनने में मुझे पहली बार कितनी मुश्किलों का सामना करना पड़ा था। मामला गंभीर था। बहुत छोटा गेट अत्यधिक दबाव के कारण क्षति का खतरा पैदा कर सकता था। एक बड़ा गेट पिघले हुए पदार्थ को कैविटी में आसानी से प्रवाहित होने देता था, जिससे इंजेक्शन का दबाव था और प्रवाह बेहतर हो जाता था। इस बदलाव ने वाकई सब कुछ बदल दिया। इससे उत्पाद दिखने में और काम करने में दोनों मानकों पर खरा उतरा।

| गेट का आकार | इंजेक्शन दबाव पर प्रभाव | इंजेक्शन की गति पर प्रभाव |

|---|---|---|

| बड़ा | कम दबाव की आवश्यकता है | अधिक गति की अनुमति है |

| छोटा | अधिक दबाव की आवश्यकता है | कम गति की आवश्यकता है |

इंजेक्शन की गति पर प्रभाव

एक बार मैंने एक ऐसे प्रोजेक्ट पर काम किया जिसमें सतह की फिनिशिंग बहुत नाजुक थी। मैंने देखा कि एक बड़ा गेट गुणवत्ता को प्रभावित किए बिना इंजेक्शन की गति को बढ़ा सकता है। इससे मुझे संतुलन का महत्व समझ आया। छोटे गेटों में खराब फ्लो मार्क्स से बचने के लिए गति को सावधानीपूर्वक नियंत्रित करना आवश्यक था।.

रणनीतिक द्वार स्थिति

गेट को केंद्र में रखना पहेली में एकदम सही मिलान खोजने जैसा था। इससे पिघलने का रास्ता छोटा हो गया, जिससे कम दबाव की आवश्यकता हुई। मैंने देखा कि केंद्र से हटकर लगे गेट अधिक समस्याएं पैदा करते हैं, जिससे दबाव की आवश्यकता बढ़ जाती है ।

वेल्ड मार्क्स पर प्रभाव

एक समय ऐसा भी था जब गेट को पसलियों जैसी संरचनात्मक विशेषताओं के पास रखने से वास्तव में फर्क पड़ा। इससे वेल्ड के निशान काफी कम हो गए, जिससे उत्पाद की दिखावट और मजबूती में काफी

द्वारों की संख्या: संतुलन बनाना एक चुनौती है

दबाव कम करने के लिए, अधिक गेट लगाना एक आसान उपाय लग रहा था, लेकिन इसके कुछ नुकसान भी थे। कई गेटों के कारण ऐसे बिंदु बन जाते थे जहाँ सामग्री आपस में मिलती थी, जिससे कभी-कभी अवांछित वेल्ड के निशान पड़ जाते थे। सही संतुलन खोजना महत्वपूर्ण था।.

| गेटों की संख्या | इंजेक्शन दबाव पर प्रभाव | संभावित समस्याएं |

|---|---|---|

| अकेला | उच्च दबाव | एकसमान प्रवाह आवश्यक है |

| विभिन्न | कम दबाव | वेल्ड के निशानों में वृद्धि |

गेट डिज़ाइन का सावधानीपूर्वक चयन करके—आकार, स्थिति और संख्या के बारे में सोचकर—मैंने सीखा कि इंजेक्शन मोल्डिंग दोषों को काफी हद तक कम करना संभव है। ये समझदारी भरे विकल्प न केवल उत्पाद की गुणवत्ता बढ़ाते हैं बल्कि पिघले हुए प्रवाह में सुधार करके और सामान्य दोषों को 12 ।

बड़े गेट मोल्डिंग में इंजेक्शन दबाव को कम करते हैं।.सत्य

बड़े गेट पिघले हुए पदार्थ के सुचारू प्रवाह की अनुमति देते हैं, जिससे आवश्यक इंजेक्शन दबाव कम हो जाता है।.

कई गेट लगाने से वेल्ड के निशान हमेशा कम हो जाते हैं।.असत्य

कई गेट अभिसरण बिंदु उत्पन्न कर सकते हैं, जिससे वेल्ड के निशान बढ़ जाते हैं।.

निष्कर्ष

गेट का डिज़ाइन इंजेक्शन मोल्डिंग मापदंडों को काफी हद तक प्रभावित करता है, जिससे दबाव, गति और गुणवत्ता पर असर पड़ता है। गेट का उचित आकार, स्थिति और संख्या सामग्री के प्रवाह को बेहतर बनाते हैं और ढाले गए उत्पादों में दोषों को कम करते हैं।.

-

जानिए कि अलग-अलग गेट साइज आवश्यक इंजेक्शन प्रेशर को कैसे प्रभावित करते हैं, जिससे उत्पाद की समग्र गुणवत्ता पर असर पड़ता है।. ↩

-

जानिए कि इंजेक्शन मोल्डिंग के दौरान गेट के अलग-अलग आकार प्रवाह दर और गति को कैसे बदलते हैं।. ↩

-

समझें कि गेटों की स्थिति में बदलाव से मोल्डिंग प्रक्रिया और अंतिम उत्पाद के परिणामों पर कैसे प्रभाव पड़ सकता है।. ↩

-

वेल्ड के निशानों को समझने से ऐसे मोल्ड डिजाइन करने में मदद मिलती है जो दोषों को कम करते हैं, जिससे उत्पाद की सुंदरता और मजबूती में सुधार होता है।. ↩

-

यह लिंक बताता है कि इंजेक्शन की गति को नियंत्रित करने से दोष कैसे कम होते हैं, जिससे उच्च गुणवत्ता वाले उत्पाद सुनिश्चित होते हैं।. ↩

-

प्रवाह मार्गों को अनुकूलित करके यह जानें कि फाटकों की संख्या मोल्ड की दक्षता और उत्पाद की गुणवत्ता को कैसे प्रभावित करती है।. ↩

-

यह लिंक बताता है कि गेट नंबर किस प्रकार इंजेक्शन की गति में लचीलापन प्रदान करते हैं, जिससे उत्पादन को अनुकूलित किया जा सकता है।. ↩

-

जानिए रणनीतिक गेट प्लेसमेंट से इंजेक्शन प्रक्रियाओं को और बेहतर कैसे बनाया जा सकता है।. ↩

-

यह जानें कि मोल्डिंग प्रक्रियाओं में गेट का आकार इंजेक्शन दबाव की आवश्यकताओं को कैसे प्रभावित करता है।. ↩

-

यह जानें कि मोल्डिंग प्रक्रियाओं में गेट का आकार इंजेक्शन दबाव की आवश्यकताओं को कैसे प्रभावित करता है।. ↩

-

जानिए कैसे रणनीतिक गेट पोजीशनिंग से वेल्ड के निशान कम करके उत्पाद की दिखावट में सुधार किया जा सकता है।. ↩

-

जानिए कि प्रभावी गेट डिजाइन के माध्यम से इंजेक्शन मोल्डिंग की किन कमियों को कम किया जा सकता है।. ↩