इंजेक्शन मोल्डिंग में सही रनर सिस्टम चुनना कठिन लग सकता है। यह नृत्य के लिए सही साथी चुनने जैसा है—प्रत्येक की अपनी अनूठी लय और फायदे हैं!

हॉट रनर हीटिंग तत्वों का उपयोग करके प्लास्टिक को रनर सिस्टम के भीतर पिघलाकर रखते हैं, जिससे चक्र तेज होता है और अपशिष्ट कम होता है। कोल्ड रनर प्लास्टिक को ठोस बनाते हैं, जिससे अतिरिक्त सामग्री को हटाने की आवश्यकता होती है, जो चक्र के समय को बढ़ा सकता है लेकिन प्रारंभिक लागत को कम कर सकता है।

आइए इन प्रणालियों में गहराई से उतरें, उनकी संरचनाओं का पता लगाएं, और प्रत्येक के लिए सर्वोत्तम अनुप्रयोगों को उजागर करें। मुझ पर भरोसा करें; यह इसके लायक है!

ठंडे धावकों की तुलना में गर्म धावक चक्र के समय को 20% से अधिक कम कर देते हैं।सत्य

गर्म धावक प्लास्टिक को पिघलाए रखते हैं, जिससे ठंडा होने का समय समाप्त हो जाता है, जिससे चक्र तेज हो जाता है।

हॉट रनर उत्पादन क्षमता में सुधार कैसे करते हैं?

हॉट रनर अपशिष्ट को कम करके और इंजेक्शन मोल्डिंग में चक्र के समय को कम करके उत्पादन दक्षता में क्रांतिकारी बदलाव लाते हैं।

हॉट रनर, रनर के भीतर प्लास्टिक को पिघली हुई अवस्था में बनाए रखते हैं, जिससे सामग्री को ठोस किए बिना निरंतर चक्र को सक्षम किया जा सकता है, जो मोल्डिंग चक्र को काफी छोटा कर देता है और अपशिष्ट को कम करता है, जिससे समग्र उत्पादन क्षमता बढ़ती है।

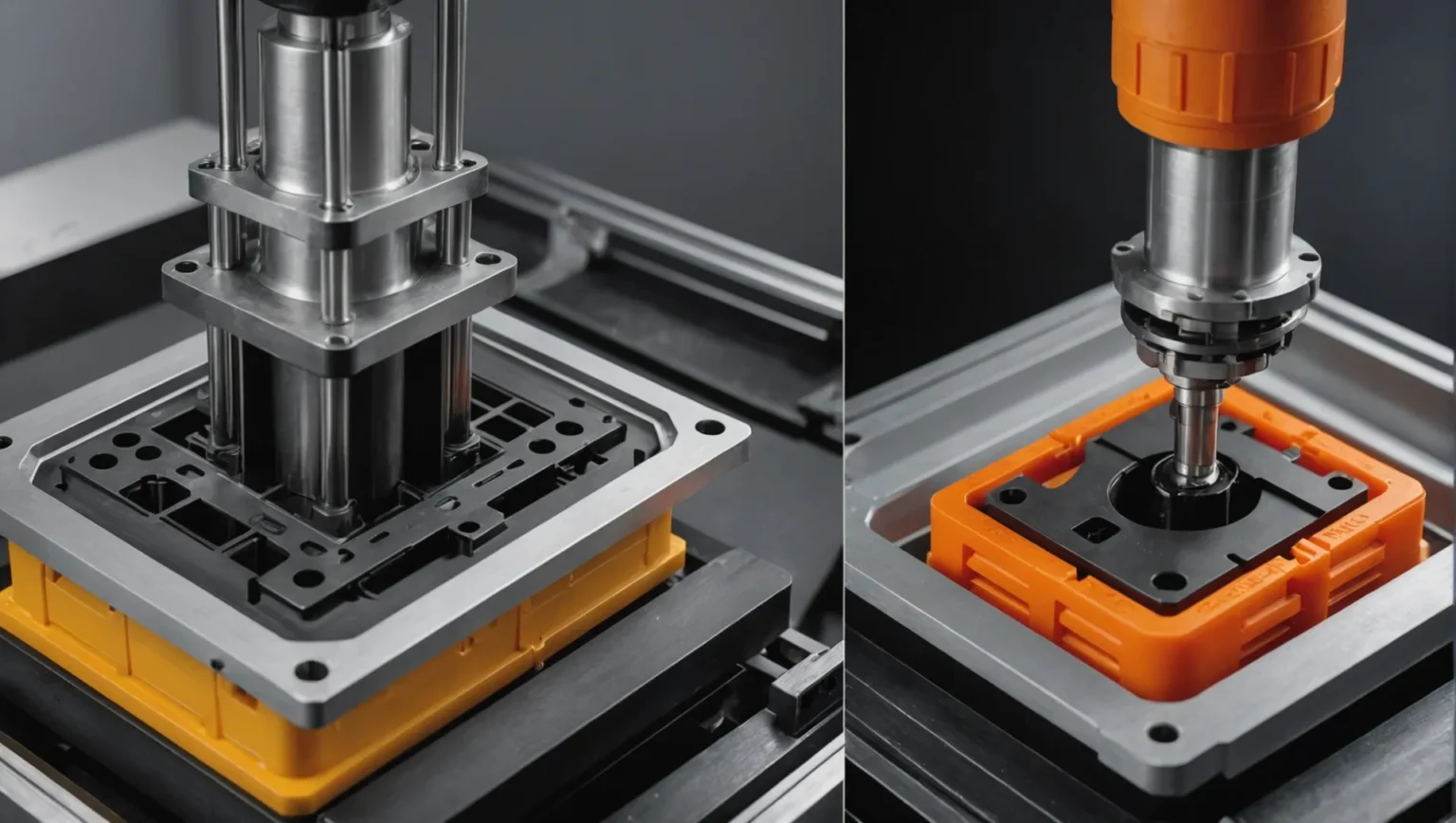

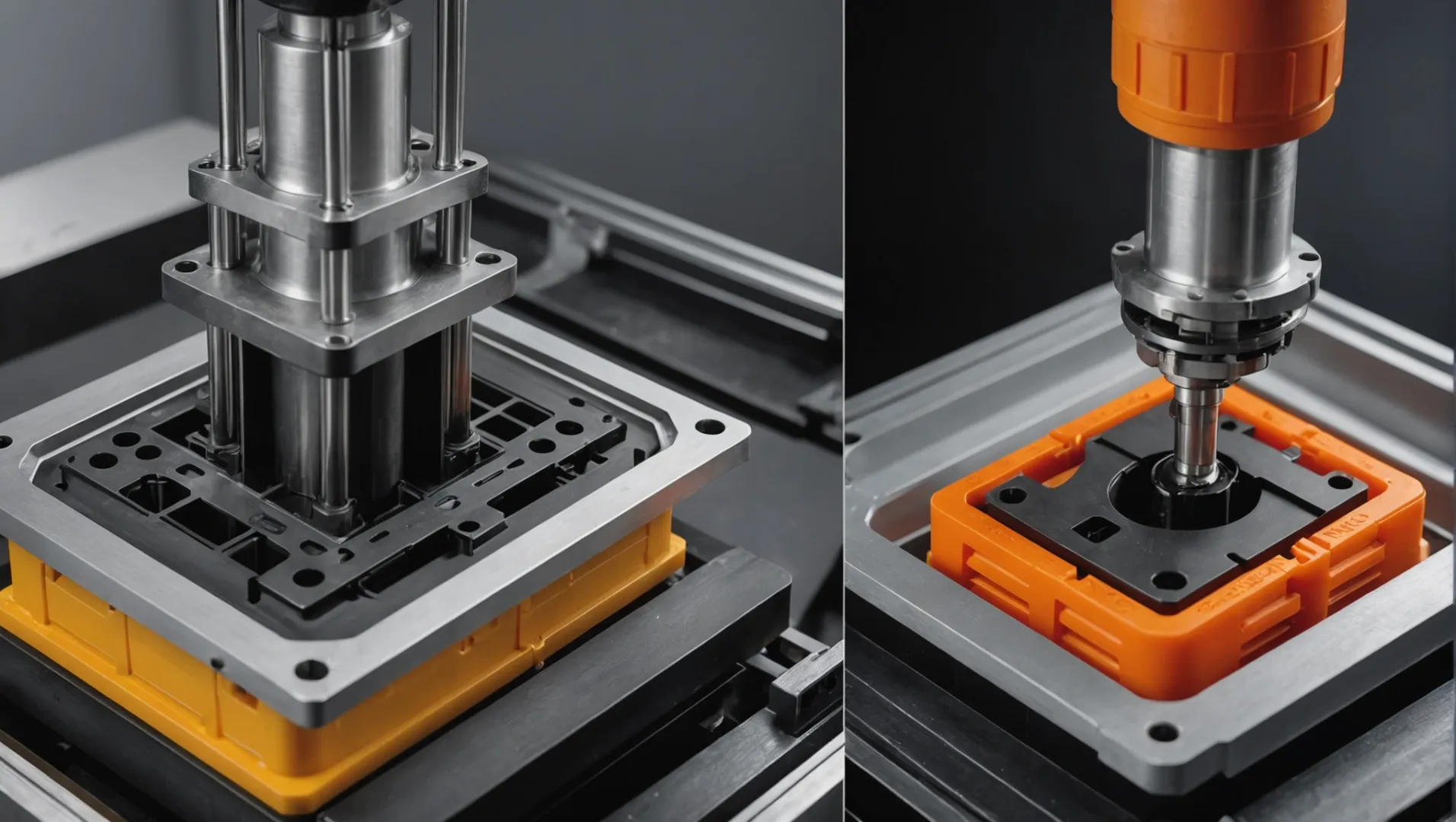

हॉट रनर सिस्टम को समझना

हॉट रनर सिस्टम को रॉड और रिंग जैसे एकीकृत हीटिंग तत्वों की बदौलत रनर और गेट में प्लास्टिक को पिघला हुआ रखने के लिए डिज़ाइन किया गया है। यह चक्रों के बीच स्विच करते समय सामग्री के तत्काल पुन: उपयोग की अनुमति देता है, जिससे आमतौर पर ठंडे धावक 1 ।

चक्र समय में कमी

हॉट रनर का उपयोग करने का प्राथमिक लाभ मोल्डिंग चक्र के समय में कमी है। चूंकि पूरी प्रक्रिया के दौरान प्लास्टिक को प्रवाह योग्य स्थिति में बनाए रखा जाता है, इसलिए यह धावक के भीतर ठंडा करने के समय की आवश्यकता को समाप्त कर देता है। कोल्ड रनर की तुलना में, हॉट रनर सिस्टम चक्र समय को 20% से अधिक कम कर सकता है, जिससे विनिर्माण उत्पादन में महत्वपूर्ण सुधार हो सकता है।

| विशेषता | गरम धावक | शीत धावक |

|---|---|---|

| समय चक्र | 20%+ से छोटा किया गया | शीतलता के कारण अधिक समय तक |

| भौतिक अवस्था | हमेशा पिघला हुआ | प्रत्येक चक्र के बाद जम जाता है |

अपशिष्ट का न्यूनतमकरण

रनर अपशिष्ट उत्पन्न न होने से, हॉट रनर अधिक टिकाऊ उत्पादन प्रक्रिया में योगदान करते हैं। पुनर्चक्रण की आवश्यकता के बिना सामग्रियों का लगातार पुन: उपयोग करके, कंपनियां अपने कच्चे माल की लागत को काफी कम कर सकती हैं। इससे न केवल अपशिष्ट कम होता है बल्कि दीर्घकालिक लागत-दक्षता 2 और पर्यावरणीय स्थिरता में भी सुधार होता है।

उन्नत उत्पाद गुणवत्ता

हॉट रनर सिस्टम प्लास्टिक के तापमान और तरलता पर सटीक नियंत्रण की भी अनुमति देता है। इसके परिणामस्वरूप उत्पादों की एकरूपता और आयामी सटीकता में सुधार होता है, जो ऑटोमोटिव और इलेक्ट्रॉनिक्स विनिर्माण जैसे उच्च-सटीक उद्योगों के लिए महत्वपूर्ण है।

जटिल डिज़ाइनों में अनुप्रयोग

जटिल प्रवाह पथों को प्रबंधित करने और सुसंगत सामग्री स्थितियों को बनाए रखने की उनकी क्षमता के कारण, हॉट रनर जटिल उत्पाद डिजाइन बनाने में सक्षम होते हैं। यह क्षमता विशेष रूप से उन हिस्सों के निर्माण में फायदेमंद होती है जिनके लिए उच्च परिशुद्धता और कम दोष दर जैसे वेल्ड निशान या बुलबुले की आवश्यकता होती है।

निष्कर्ष में, जबकि हॉट रनर सिस्टम में प्रारंभिक निवेश अधिक है, उत्पादन दक्षता को बढ़ावा देने, अपशिष्ट को कम करने और उत्पाद की गुणवत्ता बढ़ाने की उनकी क्षमता उन्हें अपनी प्रक्रियाओं को अनुकूलित करने का लक्ष्य रखने वाले निर्माताओं के लिए एक आकर्षक विकल्प बनाती है।

गर्म धावक चक्र के समय को 20% से अधिक कम कर देते हैं।सत्य

गर्म धावक प्लास्टिक को पिघलाए रखते हैं, शीतलन को समाप्त करते हैं, जिससे चक्र का समय कम हो जाता है।

गर्म धावक ठंडे धावकों की तुलना में अधिक अपशिष्ट उत्पन्न करते हैं।असत्य

हॉट रनर सामग्री को ठोस बनाए बिना पुन: उपयोग करके अपशिष्ट को कम करते हैं।

प्रत्येक प्रणाली के दीर्घकालिक लागत निहितार्थ क्या हैं?

इंजेक्शन मोल्डिंग संचालन को अनुकूलित करने के लिए गर्म और ठंडे धावकों के दीर्घकालिक लागत निहितार्थ को समझना महत्वपूर्ण है।

हॉट रनर, हालांकि शुरुआत में महंगे हैं, सामग्री की बर्बादी को कम करके और उत्पादन क्षमता को बढ़ाकर दीर्घकालिक बचत प्रदान करते हैं। कोल्ड रनर, हालांकि शुरू में सस्ते होते हैं, सामग्री की बर्बादी और ऊर्जा की खपत में वृद्धि के कारण परिचालन लागत अधिक होती है।

प्रारंभिक निवेश लागत

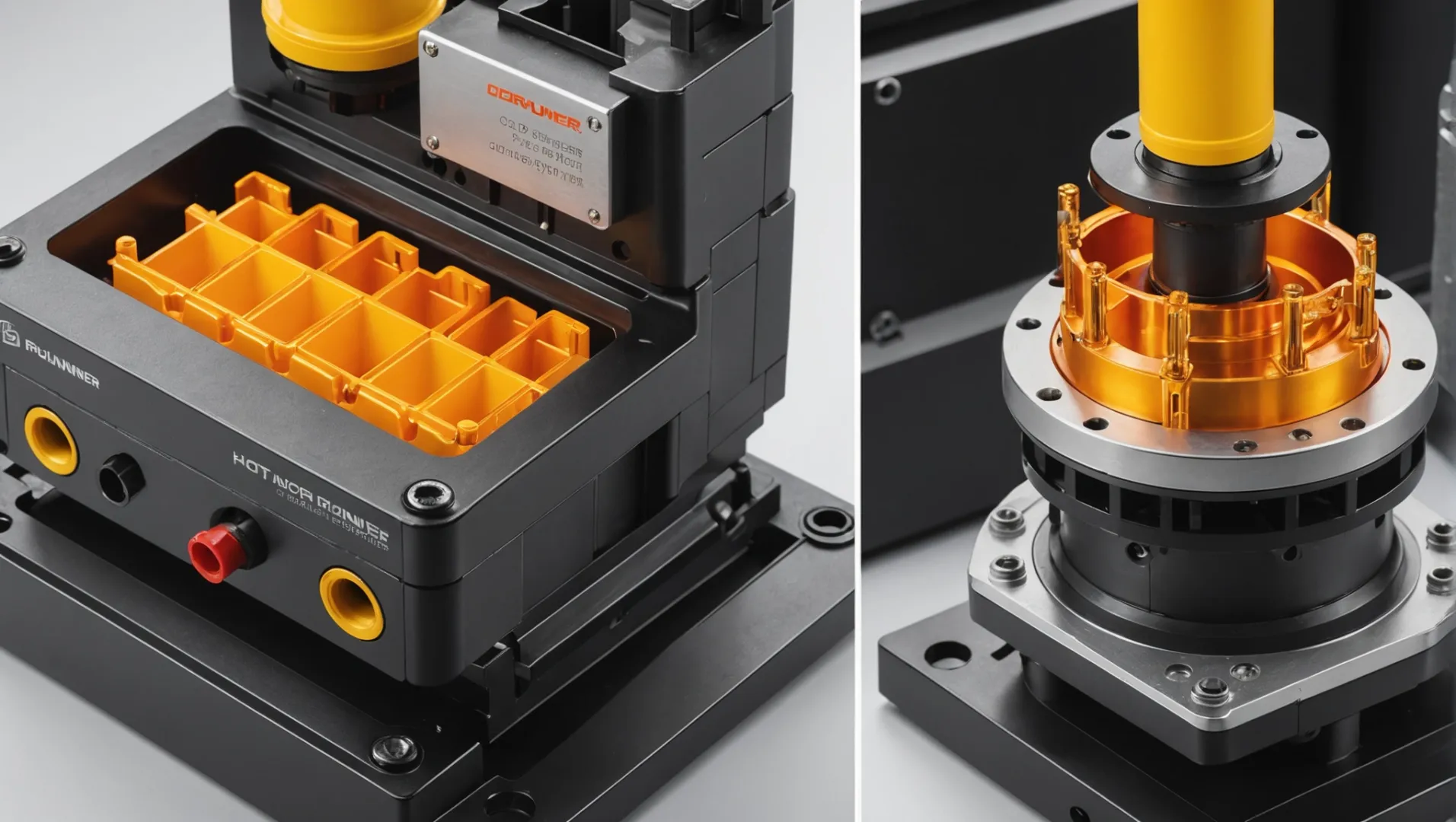

इंजेक्शन मोल्डिंग पर विचार करते समय, प्रारंभिक लागत एक महत्वपूर्ण कारक है। हॉट रनर सिस्टम अपनी जटिल संरचनाओं, हीटिंग तत्वों और सटीक तापमान नियंत्रण की आवश्यकता के कारण अधिक अग्रिम निवेश की मांग करते हैं। उदाहरण के लिए, एक मध्यम स्तर के हॉट रनर नोजल की कीमत कई हजार युआन हो सकती है, और एक संपूर्ण सिस्टम की कीमत एक बुनियादी कोल्ड रनर मोल्ड की लागत से कई गुना अधिक हो सकती है।

इसके विपरीत, कोल्ड रनर सिस्टम शुरू में अधिक किफायती होते हैं। उनके पास सरल संरचनाएं हैं और उन्हें अतिरिक्त हीटिंग उपकरणों की आवश्यकता नहीं है, जो उन्हें सीमित बजट या छोटी उत्पादन मात्रा वाली परियोजनाओं के लिए आकर्षक बनाता है।

समय के साथ परिचालन लागत

गर्म और ठंडे धावक प्रणालियों के बीच निर्णय दीर्घकालिक परिचालन लागत को भी प्रभावित करता है। हॉट रनर सामग्री की बर्बादी को कम करने में उत्कृष्टता प्राप्त करते हैं क्योंकि वे रनर कंडेनसेट का उत्पादन नहीं करते हैं। यह दक्षता न केवल कच्चे माल की लागत बचाती है बल्कि तेज़ उत्पादन चक्र के कारण मशीन के संचालन समय और ऊर्जा खपत को भी कम करती है।

इसके विपरीत, ठंडे धावक पर्याप्त धावक अपशिष्ट उत्पन्न करते हैं। हालाँकि इस कचरे में से कुछ को पुनर्नवीनीकरण किया जा सकता है, इस प्रक्रिया के लिए अतिरिक्त उपकरण और श्रम की आवश्यकता होती है, जो संभावित रूप से सामग्री के प्रदर्शन को ख़राब कर सकता है। इसके अतिरिक्त, लंबे समय तक ठंडा करने से मशीन संचालन समय और ऊर्जा का उपयोग बढ़ जाता है।

| लागत पहलू | गर्म धावक | शीत धावक |

|---|---|---|

| आरंभिक निवेश | जटिलता के कारण उच्च | सादगी के कारण कम |

| सामग्री अपशिष्ट | न्यूनतम | रीसाइक्लिंग आवश्यकताओं के साथ महत्वपूर्ण |

| ऊर्जा की खपत | कम किया हुआ | बढ़ा हुआ |

अल्पकालिक बचत को दीर्घकालिक लाभ के साथ संतुलित करना

इन प्रणालियों के बीच निर्णय लेते समय, संभावित दीर्घकालिक बचत के मुकाबले अल्पकालिक वित्तीय बाधाओं को तौलना आवश्यक है। हालांकि हॉट रनर शुरू में महंगे लग सकते हैं, लेकिन दक्षता बढ़ाने और अपशिष्ट को कम करने की उनकी क्षमता के परिणामस्वरूप समय के साथ समग्र लागत बचत होती है।

छोटे बैच 3 या सीमित प्रारंभिक फंड वाले के लिए कोल्ड रनर एक व्यवहार्य विकल्प हो सकता है। हालाँकि, उन्हें अपशिष्ट प्रबंधन और ऊर्जा उपयोग से संबंधित चल रही लागतों के लिए तैयार रहना चाहिए।

इन कारकों को समझने से निर्माताओं को उनकी विशिष्ट आवश्यकताओं और उत्पादन लक्ष्यों के अनुरूप सबसे अधिक लागत प्रभावी प्रणाली चुनने में मदद मिलती है।

हॉट रनर इंजेक्शन मोल्डिंग में सामग्री की बर्बादी को कम करते हैं।सत्य

हॉट रनर रनर कंडेनसेट को खत्म करते हैं, सामग्री की बर्बादी को कम करते हैं।

ठंडे धावकों की शुरुआती लागत गर्म धावकों की तुलना में कम होती है।सत्य

हीटिंग तत्वों की कमी के कारण शुरू में कोल्ड रनर सरल और सस्ते होते हैं।

रनर सिस्टम उत्पाद की गुणवत्ता को कैसे प्रभावित करते हैं?

इंजेक्शन-मोल्ड उत्पादों की गुणवत्ता रनर सिस्टम की पसंद से काफी प्रभावित होती है, चाहे वह गर्म हो या ठंडा।

हॉट रनर सटीक तापमान नियंत्रण के माध्यम से उत्पाद की गुणवत्ता बढ़ाते हैं, दोषों को कम करते हैं और जटिल डिजाइन की अनुमति देते हैं। ठंडे धावकों के परिणामस्वरूप असमान शीतलन हो सकता है, जिससे विकृति जैसे दोष हो सकते हैं।

तापमान नियंत्रण के प्रभाव को समझना

इंजेक्शन मोल्डिंग 4 में , रनर सिस्टम की तापमान को प्रबंधित करने की क्षमता उत्पाद की गुणवत्ता के लिए महत्वपूर्ण है। गर्म धावक पूरी प्रक्रिया के दौरान लगातार पिघली हुई अवस्था बनाए रखकर इस क्षेत्र में उत्कृष्टता प्राप्त करते हैं। तापमान नियंत्रण में यह सटीकता एक समान पिघल प्रवाह की अनुमति देती है, जो आयामी सटीकता और स्थिरता बनाए रखने के लिए महत्वपूर्ण है। नतीजतन, वेल्ड लाइनों जैसे दोष, जो तब होते हैं जब दो प्रवाह मोर्चे मिलते हैं और ठीक से जुड़ने में विफल होते हैं, काफी कम हो जाते हैं।

दूसरी ओर, कोल्ड रनर, प्लास्टिक को ठोस बनाने के लिए परिवेशीय शीतलन पर निर्भर करते हैं। इससे असमान शीतलन हो सकता है, संभावित रूप से तनाव एकाग्रता और विकृति जैसी समस्याएं पैदा हो सकती हैं। इन दोषों के लिए अक्सर अतिरिक्त प्रसंस्करण की आवश्यकता होती है या यहां तक कि उत्पाद अस्वीकृति भी होती है, जिससे समग्र गुणवत्ता प्रभावित होती है।

सामग्री प्रवाह और डिजाइन की जटिलता

गर्म धावकों द्वारा प्रबंधित तरलता जटिल डिजाइनों का समर्थन करती है। प्लास्टिक को लगातार गर्म करने की प्रणाली की क्षमता यह सुनिश्चित करती है कि यह प्रवाह योग्य बना रहे, जिससे निर्माताओं को संरचनात्मक अखंडता से समझौता किए बिना जटिल आकार बनाने की अनुमति मिलती है। यह सुविधा उच्च परिशुद्धता की आवश्यकता वाले या विस्तृत सुविधाओं वाले उत्पादों के लिए विशेष रूप से लाभप्रद है।

ठंडे धावकों के साथ, सामग्री के प्रवाह को प्रबंधित करने के लिए डिज़ाइन मोटे द्वारों की आवश्यकता से सीमित है। यह सीमा अंतिम उत्पाद के सौंदर्य और कार्यात्मक गुणों को प्रभावित कर सकती है। इसके अलावा, गेट के आकार या स्थिति में कोई भी समायोजन अंतिम उत्पाद की उपस्थिति या प्रदर्शन को नकारात्मक रूप से प्रभावित कर सकता है।

दोष दरों की तुलना करना

| धावक प्रणाली | सामान्य दोष | गुणवत्ता पर प्रभाव |

|---|---|---|

| गरम धावक | न्यूनतम वेल्ड लाइनें, कम बुलबुले | उच्च आयामी सटीकता और स्थिरता |

| शीत धावक | तनाव एकाग्रता, विकृति | दोषों और गुणवत्ता संबंधी समस्याओं में वृद्धि की संभावना |

वांछित उत्पाद गुणवत्ता परिणामों के आधार पर उपयुक्त रनर सिस्टम का चयन करने के लिए इन अंतरों को समझना महत्वपूर्ण है। इन विचारों के आधार पर अपनी विशिष्ट विनिर्माण आवश्यकताओं का मूल्यांकन करना आपको सबसे उपयुक्त विकल्प की ओर मार्गदर्शन कर सकता है।

हॉट रनर दोषों को कम करके उत्पाद की गुणवत्ता में सुधार करते हैं।सत्य

हॉट रनर लगातार तापमान बनाए रखते हैं, वेल्ड लाइनों जैसे दोषों को कम करते हैं।

कोल्ड रनर मोल्डिंग में जटिल डिज़ाइन क्षमताओं को बढ़ाते हैं।असत्य

असमान शीतलन और मोटे गेटों के कारण कोल्ड रनर डिजाइन की जटिलता को सीमित करते हैं।

आपकी विनिर्माण आवश्यकताओं के लिए कौन सा रनर सिस्टम सर्वोत्तम है?

कुशल और लागत प्रभावी विनिर्माण के लिए इष्टतम धावक प्रणाली का चयन करना महत्वपूर्ण है।

गर्म और ठंडे धावक प्रणालियों के बीच चयन करना उत्पादन मात्रा, उत्पाद गुणवत्ता आवश्यकताओं और सामग्री प्रकार जैसे कारकों पर निर्भर करता है। हॉट रनर उच्च-मात्रा, उच्च-परिशुद्धता आवश्यकताओं के लिए आदर्श होते हैं, जबकि कोल्ड रनर छोटे बैच और बजट की कमी के लिए उपयुक्त होते हैं।

उत्पादन की मात्रा और लागत संबंधी विचारों का आकलन करना

हॉट रनर 5 के बीच निर्णय लेने में प्राथमिक कारकों में से एक उत्पादन मात्रा है। हॉट रनर, प्लास्टिक को पिघली हुई अवस्था में बनाए रखने की अपनी क्षमता के साथ, चक्र के समय को काफी कम कर देते हैं, जिससे वे उच्च मात्रा में उत्पादन के लिए आदर्श बन जाते हैं। इसके परिणामस्वरूप अधिक दक्षता आती है और समय के साथ परिचालन लागत कम हो जाती है। हालाँकि, हीटिंग तत्वों और नियंत्रणों की जटिलता और लागत के कारण प्रारंभिक निवेश काफी अधिक है।

इसके विपरीत, कोल्ड रनर की अग्रिम लागत कम होती है, जो उन्हें छोटे उत्पादन बैचों या परियोजनाओं के लिए उपयुक्त बनाती है जहां बजट की कमी महत्वपूर्ण होती है। हालाँकि, अपशिष्ट पदार्थ उत्पादन और लंबे चक्र समय के कारण समय के साथ उनकी परिचालन लागत अधिक हो जाती है।

| कारक | गरम धावक | शीत धावक |

|---|---|---|

| प्रारंभिक लागत | उच्च | कम |

| दीर्घकालिक बचत | उच्च | कम |

| समय चक्र | छोटा | लंबा |

उत्पाद की गुणवत्ता और जटिलता का मूल्यांकन

रनर सिस्टम का चुनाव उत्पाद की गुणवत्ता और डिज़ाइन जटिलता को भी प्रभावित करता है। हॉट रनर प्लास्टिक के तापमान और प्रवाह पर सटीक नियंत्रण प्रदान करते हैं, वेल्ड लाइनों और वॉरपिंग जैसे दोषों को कम करके उत्पाद की गुणवत्ता बढ़ाते हैं। यह उन्हें उच्च आयामी सटीकता और जटिल ज्यामिति की आवश्यकता वाले उत्पादों के लिए उपयुक्त बनाता है।

कोल्ड रनर गेट की स्थिति और आकार पर सीमाएं लगा सकते हैं, जिससे अंतिम उत्पाद की उपस्थिति और प्रदर्शन प्रभावित हो सकता है। ये सिस्टम कम जटिल उत्पादों के लिए बेहतर अनुकूल हैं जहां छोटी गुणवत्ता संबंधी खामियां स्वीकार्य हैं।

सामग्री अनुकूलता और अनुप्रयोग परिदृश्य

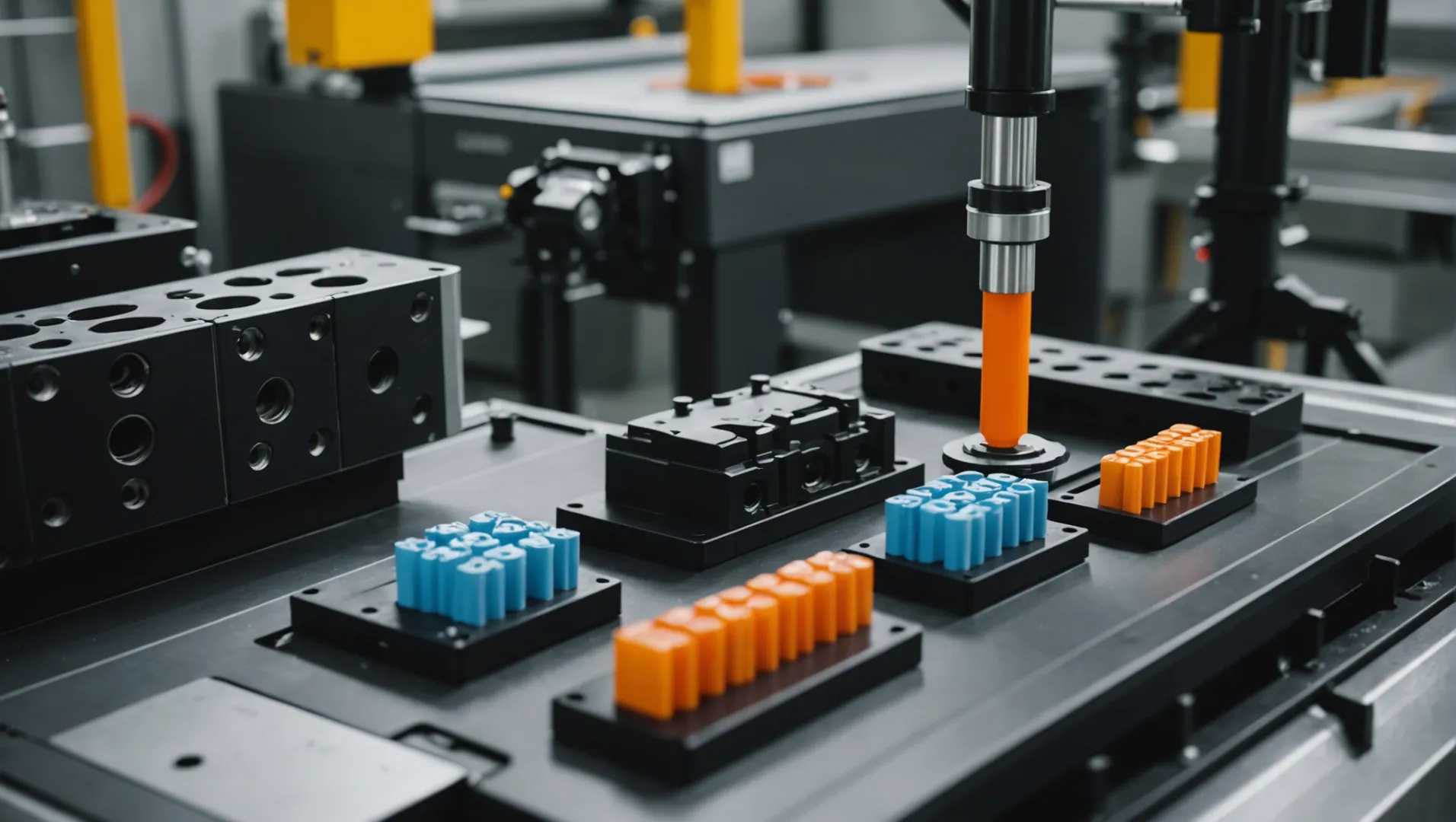

सामग्री का प्रकार एक और महत्वपूर्ण विचार है। हॉट रनर पीसी या पीए जैसे उच्च-पिघलने-बिंदु प्लास्टिक के साथ उत्कृष्टता प्राप्त करते हैं, जिससे शीतलन रुकावट के बिना लगातार पिघल प्रवाह सुनिश्चित होता है। हालाँकि, संभावित रुकावटों के कारण उन्हें ग्लास फाइबर से प्रबलित सामग्री से संघर्ष करना पड़ सकता है।

कोल्ड रनर पॉलीप्रोपाइलीन या पॉलीइथाइलीन जैसे सामान्य प्लास्टिक की एक विस्तृत श्रृंखला को समायोजित करते हैं, जो उन्हें विभिन्न अनुप्रयोगों के लिए बहुमुखी बनाता है। फिर भी, वे तापमान परिवर्तन के प्रति संवेदनशील सामग्रियों से लड़खड़ा सकते हैं।

अंततः, निर्णय आपकी विशिष्ट विनिर्माण आवश्यकताओं पर निर्भर करता है। उच्च परिशुद्धता और मात्रा के लिए, प्रारंभिक लागत के बावजूद हॉट रनर सिस्टम में निवेश करें। सरल डिज़ाइन आवश्यकताओं वाली लागत-संवेदनशील परियोजनाओं के लिए, कोल्ड रनर अधिक उपयुक्त हो सकता है।

गर्म धावक चक्र के समय को काफी कम कर देते हैं।सत्य

हॉट रनर प्लास्टिक को पिघलाए रखते हैं, जिससे उत्पादन में चक्र का समय कम हो जाता है।

कोल्ड रनर उच्च मात्रा में उत्पादन के लिए आदर्श हैं।असत्य

अधिक चक्र समय और बर्बादी के कारण कोल्ड रनर छोटे बैचों के लिए उपयुक्त होते हैं।

निष्कर्ष

गर्म और ठंडे धावकों के बीच निर्णय लेने में दक्षता, लागत और उत्पाद आवश्यकताओं का मूल्यांकन शामिल है। यह विकल्प आपकी विनिर्माण प्रक्रिया को नाटकीय रूप से बढ़ा सकता है।

-

हॉट और कोल्ड रनर सिस्टम के बीच विस्तृत अंतर की खोज करें: हॉट रनर सिस्टम के फायदे · कम चक्र समय: हॉट रनर और कोल्ड रनर इंजेक्शन मोल्डिंग के बीच एक मुख्य अंतर चक्र समय है। ↩

-

जानें कि हॉट रनर समय के साथ लागत कैसे बचाते हैं: हॉट रनर प्रणाली का उपयोग करने से अनुपयोगी सामग्री की लागत बचती है। आप यह गणना करने के लिए हमारे स्प्रू लागत कैलकुलेटर का उपयोग कर सकते हैं कि कितनी सामग्री लागत बचाई जा सकती है। ↩

-

जानें कि क्यों कोल्ड रनर छोटे बैच के उत्पादन के लिए उपयुक्त हो सकते हैं।: उनकी प्रारंभिक लागत के संदर्भ में, कोल्ड रनर मोल्ड आमतौर पर कम महंगे होते हैं क्योंकि वे डिजाइन में सरल होते हैं और उन्हें किसी से द्वितीयक उपकरण की आवश्यकता नहीं होती है… ↩

-

समझें कि तापमान प्रबंधन मोल्डिंग में उत्पाद की गुणवत्ता को कैसे प्रभावित करता है: बहुत अधिक गर्म मोल्ड प्लास्टिक के हिस्से को विकृत या फफोले का कारण बनता है। इससे सतह पर उभरे हुए खंड बन जाते हैं। अनुचित तापमान स्तर... ↩

-

विनिर्माण में हॉट रनर सिस्टम के विस्तृत लाभों का अन्वेषण करें। इसके अलावा, हॉट रनर सिस्टम के साथ, आमतौर पर कम इंजेक्शन दबाव का उपयोग किया जा सकता है, जो मोल्ड और प्लेटन विक्षेपण को कम करेगा और फ्लैश बनाए रखेगा ... ↩