क्या आपने कभी सोचा है कि कुछ प्लास्टिक की वस्तुएं इतनी आसानी से क्यों टूट जाती हैं? इसका कारण आमतौर पर मोल्ड एग्जॉस्ट के डिजाइन में होता है।.

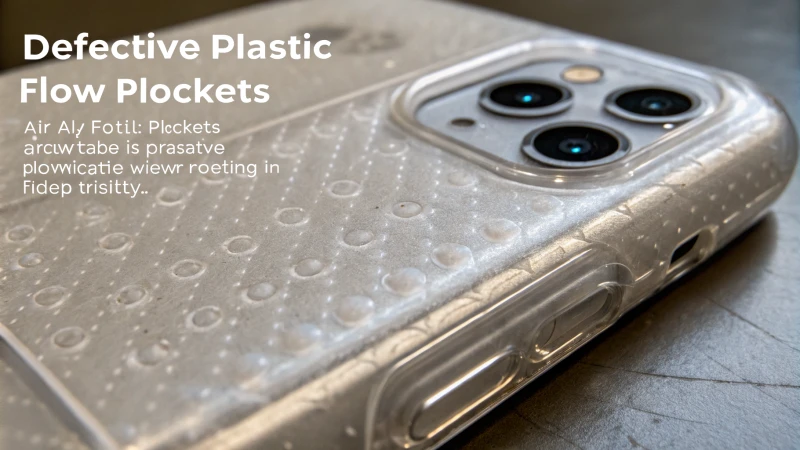

इंजेक्शन मोल्डिंग में मोल्ड एग्जॉस्ट डिज़ाइन की खराबी से हवा के बुलबुले और फ्लो लाइन जैसी कमियां उत्पन्न होती हैं, जिससे प्लास्टिक उत्पादों की दिखावट और मजबूती प्रभावित होती है। उच्च गुणवत्ता वाले उत्पादन के लिए उचित वेंटिंग आवश्यक है।.

मुझे याद है जब पहली बार मुझे मोल्ड एग्जॉस्ट डिज़ाइन में समस्या का सामना करना पड़ा था। यह वाकई चौंकाने वाला था। शुरुआत में सब ठीक लग रहा था। फिर, हमने हवा के बुलबुले और रिसाव के निशान देखे। इन खामियों ने फिनिश को खराब कर दिया। समस्याएँ उम्मीद से कहीं ज़्यादा गंभीर थीं। इनसे उत्पाद की मज़बूती प्रभावित हुई और उत्पादन समय बढ़ गया। इन चुनौतियों को हल करना बेहद ज़रूरी हो गया। खराब मोल्ड एग्जॉस्ट से गुणवत्ता और दक्षता दोनों में बाधा आ रही थी। हमने बेहतर वेंटिलेशन के लिए डिज़ाइन में बदलाव किया। इस बदलाव से हमारे उत्पादों की दिखावट, मज़बूती और उत्पादन में सुधार हुआ।.

मोल्ड से हवा निकलने की अपर्याप्त व्यवस्था के कारण प्लास्टिक में हवा के बुलबुले बन जाते हैं।.सत्य

फंसी हुई गैसों के कारण हवा के बुलबुले बन जाते हैं, जिससे उत्पाद की गुणवत्ता प्रभावित होती है।.

उच्च गुणवत्ता वाले प्लास्टिक उत्पादों के लिए प्रभावी वेंटिलेशन की आवश्यकता नहीं होती है।.असत्य

वेंटिंग से फ्लो मार्क्स और असमान घनत्व जैसी खामियों को रोका जा सकता है।.

- 1. खराब वेंटिलेशन के कारण सतह पर आमतौर पर कौन-कौन से दोष उत्पन्न होते हैं?

- 2. मोल्ड से निकलने वाली हवा का अप्रभावी निकास गुणवत्ता संबंधी समस्याओं का कारण क्यों बनता है?

- 3. खराब एग्जॉस्ट डिजाइन मोल्डिंग की दक्षता को कैसे प्रभावित करता है?

- 4. उत्पाद की गुणवत्ता में सुधार के लिए हम मोल्ड वेंटिंग को कैसे बेहतर बना सकते हैं?

- 5. निष्कर्ष

खराब वेंटिलेशन के कारण सतह पर आमतौर पर कौन-कौन से दोष उत्पन्न होते हैं?

क्या आपने कभी महसूस किया है कि आपके सावधानीपूर्वक तैयार किए गए उत्पाद में अप्रत्याशित समस्याएं आ गई हैं? खराब वेंटिलेशन इसका कारण हो सकता है। इन खामियों के बारे में जानना आपके लिए बहुत मददगार साबित हो सकता है। यह आपके लिए बहुत फायदेमंद हो सकता है।.

सांचों में अपर्याप्त वेंटिलेशन के कारण सतह पर भद्दे दोष उत्पन्न हो जाते हैं। हवा के बुलबुले, बहाव के निशान और संलयन के निशान दिखाई देते हैं। फंसी हुई हवा प्लास्टिक के प्रवाह को बाधित करती है। इससे अंतिम उत्पाद की दिखावट और मजबूती दोनों को गंभीर नुकसान पहुंचता है। यह उसे पूरी तरह से नष्ट कर देता है।.

दिखावट संबंधी गुणवत्ता संबंधी समस्याएं

वायु के बुलबुले और जेबें

मुझे याद है एक बार मैं एक ऐसे प्रोजेक्ट पर काम कर रहा था जिसे बिल्कुल परफेक्ट बनाना था। हम ऑप्टिकल लेंस बना रहे थे, तभी उनमें भद्दे गड्ढे और धब्बे दिखाई देने लगे। अपर्याप्त वेंटिलेशन के कारण हवा के बुलबुले बन गए थे। फंसी हुई हवा ने सतह को खराब कर दिया, खासकर लेंस जैसे पारदर्शी उत्पादों में, जिससे गुणवत्ता और स्पष्टता कम हो गई। ऐसे में एक सुनियोजित वेंटिलेशन सिस्टम बेहद जरूरी है।

फ्लो मार्क्स और फ्यूजन मार्क्स की गंभीरता

कल्पना कीजिए कि आपने एक आकर्षक उत्पाद डिज़ाइन किया है, लेकिन सांचे से निकलने पर वह अपूर्ण निकलता है। हवा प्लास्टिक के पिघलने की प्रक्रिया को अवरुद्ध कर सकती है, जिससे असमान पैटर्न बन जाते हैं जिन्हें फ्लो मार्क्स कहा जाता है। जब पिघला हुआ प्लास्टिक विभाजित होकर फिर से मिलता है, तो अपर्याप्त वेंटिलेशन से फ्यूजन मार्क्स और भी खराब हो जाते हैं, जिससे उत्पाद की समग्र दिखावट की गुणवत्ता कम हो जाती है।.

| दोष प्रकार | कारण | प्रभाव |

|---|---|---|

| हवाई गर्त | फंसी हुई हवा | गड्ढे/धब्बे |

| प्रवाह चिह्न | असमान प्रवाह | पैटर्न विरूपण |

आंतरिक गुणवत्ता संबंधी मुद्दे

असमान घनत्व

एक प्रारंभिक परियोजना में, हवा फंसने के कारण घनत्व में असमानता की वजह से हमारे प्लास्टिक कंटेनर टिकाऊ नहीं थे, जिससे उत्पाद के भीतर खाली स्थान बन गए थे। इस असमानता ने उन्हें कमजोर कर दिया, जिससे वे टूटने के प्रति संवेदनशील हो गए - कमजोर स्थान बहुत खतरनाक होते हैं।.

अवशिष्ट तनाव में वृद्धि

उत्पादों में विकृति या अप्रत्याशित दरारें अवशिष्ट तनाव का संकेत देती हैं। फंसी हुई हवा से उत्पन्न प्रतिक्रिया बल शीतलन के दौरान दबाव बनाते हैं, जो अवशिष्ट तनाव में परिवर्तित होकर दबाव के कारण विरूपण या दरार का कारण बनते हैं।.

मोल्डिंग दक्षता में कमी

भरने में कठिनाइयाँ

कल्पना कीजिए कि आप सांचे को भरने की कोशिश कर रहे हैं लेकिन हवा आगे नहीं बढ़ रही है; सब कुछ और जटिल हो जाता है। भरने के दौरान प्रतिरोध बढ़ने के कारण अधिक दबाव और समय की आवश्यकता होती है, जिसके लिए उच्च दबाव और अधिक समय चाहिए होता है। अपूर्ण भराई या कम मात्रा में भराई उत्पादकता को ।

डिमोल्डिंग में कठिनाइयाँ

और सांचे से निकालने की प्रक्रिया? अतिरिक्त आंतरिक गैस सांचे से निकालते समय घर्षण बढ़ा देती है—उत्पाद को बिना नुकसान पहुंचाए बाहर निकालना एक बुरे सपने जैसा होता है।.

ये दोष उत्पाद की गुणवत्ता और सौंदर्यबोध को बनाए रखने के लिए सांचों में प्रभावी वेंटिलेशन प्रणालियों के महत्व को दर्शाते हैं। इन समस्याओं को विभिन्न दृष्टिकोणों से हल करने से सांचे के डिजाइन और दक्षता में सुधार हो सकता है।

पारदर्शी सतहों पर हवा के बुलबुले बनने से गड्ढे पड़ जाते हैं।.सत्य

अपर्याप्त वेंटिलेशन के कारण हवा के बुलबुले बन जाते हैं, जिससे सतहों पर गड्ढे पड़ जाते हैं।.

खराब वेंटिलेशन से मोल्डिंग की दक्षता कम हो जाती है।.सत्य

फंसी हुई हवा प्रतिरोध को बढ़ाती है, जिससे भरने और सांचे से निकालने की प्रक्रिया जटिल हो जाती है।.

मोल्ड से निकलने वाली हवा का अप्रभावी निकास गुणवत्ता संबंधी समस्याओं का कारण क्यों बनता है?

हर व्यक्ति ने कभी न कभी ऐसी स्थिति का अनुभव किया है जब एक छोटी सी गलती बड़ी समस्या बन जाती है। मोल्ड से निकलने वाली हवा का खराब निकास विनिर्माण क्षेत्र का एक ऐसा ही छिपा हुआ दुश्मन है जो अचानक परेशानी खड़ी कर सकता है।.

मोल्ड से हवा निकलने की अपर्याप्त व्यवस्था के कारण हवा के बुलबुले बन जाते हैं। इन बुलबुलों से घनत्व में असमानता उत्पन्न होती है। उत्पादों में तनाव बढ़ जाता है, जिससे उनकी दिखावट खराब हो जाती है। परिणामस्वरूप संरचनात्मक मजबूती प्रभावित होती है। गुणवत्ता संबंधी समस्याएं अधिक आम हो जाती हैं।.

दिखावट की गुणवत्ता पर प्रभाव

मोल्ड के लिए वेंटिलेशन की अपर्याप्त व्यवस्था से हवा फंस जाती है। इससे हवा के पॉकेट और बुलबुले बन जाते हैं, जो भद्दे गड्ढे या निशान छोड़ देते हैं। ऑप्टिकल लेंस जैसी पारदर्शी चीज़ें सबसे ज़्यादा प्रभावित होती हैं। बुलबुले उनकी पारदर्शिता को बहुत कम कर देते हैं। जब मैं नया-नया काम सीख रहा था, तब मैंने पारदर्शी प्लास्टिक के खोलों पर काम किया था। घंटों की मेहनत को बुलबुलों के कारण बर्बाद होते देखना बहुत निराशाजनक था। इसके अलावा, फ्लो मार्क्स और फ्यूजन मार्क्स और भी बदतर हो जाते हैं, जिससे उत्पाद की दिखावट की गुणवत्ता खराब हो जाती है।

आंतरिक गुणवत्ता संबंधी समझौते

खराब निकास के कारण घनत्व में असमानता है, जिससे उत्पादों में कमज़ोरियाँ पैदा हो जाती हैं। मैंने एक बार ऐसे प्लास्टिक कंटेनर डिज़ाइन किए थे जो असमान घनत्व के कारण दबाव में फट गए थे। इससे मुझे याद आया कि घनत्व उतना ही महत्वपूर्ण है जितना कि दिखावट। इसके अलावा, फंसी हुई हवा अवशिष्ट तनाव को । यह तनाव समय के साथ उत्पादों को विकृत या दरार कर सकता है, जिससे वे नाजुक और अविश्वसनीय हो जाते हैं।

मोल्डिंग दक्षता में कमी

खराब निकास प्रणाली से मोल्डिंग की दक्षता भी कम हो जाती है। भरने में प्रतिरोध बढ़ जाता है, जिससे अधिक दबाव और लंबे चक्रों की आवश्यकता होती है, जिसके परिणामस्वरूप अक्सर शॉर्ट शॉट्स बनते हैं। मुझे याद है कि इस समस्या के कारण एक उत्पादन लाइन रुक गई थी - कोई भी इसे दोहराना नहीं चाहता। इससे चक्र का समय बढ़ जाता है और अपूर्ण भराई होती है, जिससे मूल्यवान सामग्री और समय बर्बाद होता है। फंसी हुई गैस से मोल्ड से निकालना भी जटिल हो जाता है, जिससे उत्पाद और मोल्ड दोनों को नुकसान होने का खतरा रहता है।

| विषय वर्ग | कारण | प्रभाव |

|---|---|---|

| दिखावट संबंधी समस्याएं | हवाई गर्त | गड्ढे/धब्बे |

| आंतरिक गुणवत्ता संबंधी मुद्दे | असमान घनत्व | कमजोरी/विस्फोट |

| मोल्डिंग दक्षता | भरने का प्रतिरोध | छोटे शॉट्स/लंबे चक्र |

ये मुद्दे दर्शाते हैं कि उत्पादन में उच्च गुणवत्ता मानकों को बनाए रखने के लिए अच्छे मोल्ड एग्जॉस्ट सिस्टम क्यों महत्वपूर्ण हैं।.

हर नई डिज़ाइन चुनौती मुझे इन बीते अनुभवों की याद दिलाती है। समाधानों को और गहराई से जानने के इच्छुक लोगों के लिए, ये उन्नत तकनीकें 4 सहायक साबित हो सकती हैं।

फंसी हुई हवा के कारण उत्पाद की सतहों पर गड्ढे बन जाते हैं।.सत्य

फफूंदी के लिए अपर्याप्त वेंटिलेशन से हवा फंस जाती है, जिससे सतह पर गड्ढे या धब्बे पड़ जाते हैं।.

खराब निकास प्रणाली मोल्डिंग चक्र के समय को कम कर देती है।.असत्य

दरअसल, उच्च दबाव और अधिक समय तक भरने के कारण इससे चक्र समय बढ़ जाता है।.

खराब एग्जॉस्ट डिजाइन मोल्डिंग की दक्षता को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि एग्जॉस्ट डिज़ाइन जैसी कोई चीज़ मोल्डिंग को पूरी तरह से कैसे बदल सकती है? मैंने भी इसके बारे में सोचा था, जब तक मुझे यह समझ नहीं आया कि यह वास्तव में कितना महत्वपूर्ण है।.

खराब एग्जॉस्ट डिज़ाइन मोल्डिंग की दक्षता को बुरी तरह प्रभावित करता है। इससे हवा के बुलबुले, असमान घनत्व और लंबे चक्र समय जैसी समस्याएं उत्पन्न होती हैं। ये समस्याएं उत्पादकता को बर्बाद कर देती हैं। साथ ही, उत्पाद की गुणवत्ता को भी नुकसान पहुंचाती हैं। इसलिए, बेहतर मोल्डिंग प्रक्रियाओं के लिए एग्जॉस्ट सिस्टम को अनुकूलित करना महत्वपूर्ण है।.

दिखावट संबंधी गुणवत्ता समस्याएं

मुझे याद है जब मैंने पहली बार भद्दे बुलबुले और धब्बेदार ऑप्टिकल लेंस देखे थे। यह जानकर बहुत निराशा हुई कि इन खामियों को पूरी तरह से टाला जा सकता था। समस्या खराब निकास डिजाइन की थी, जिससे मोल्ड के अंदर हवा फंसी रहती थी। यह कुछ वैसा ही है जैसे सोडा को सही तरीके से डाला जाए, लेकिन फंसी हुई हवा के कारण वह छलक जाए। ये हवा के बुलबुले चमक और स्पष्टता को बहुत नुकसान पहुंचाते हैं। ऑप्टिकल लेंस पारदर्शी प्लास्टिक के खोल जैसे उत्पादों के लिए दिखावट ही सब कुछ होती है।

फ्लो मार्क्स और फ्यूजन मार्क्स और भी समस्याएं पैदा करते हैं। ये ठंडे टोस्ट पर मक्खन फैलाने जैसा है। हवा पिघलने की प्रक्रिया को बाधित करती है, जिससे मक्खन असमान रूप से फैलता है और साफ निशान छोड़ देता है। यह समस्या तब और भी बढ़ जाती है जब एक चिकनी, निर्बाध फिनिश महत्वपूर्ण हो।.

आंतरिक गुणवत्ता संबंधी समस्याएं

आंतरिक समस्याएं भी उतनी ही गंभीर होती हैं। मैंने दबाव झेलने के लिए बनाए गए कंटेनरों को असमान घनत्व के कारण किनारों से फटते देखा है। यह असमान ज़मीन पर घर बनाने जैसा है; अंततः, कुछ न कुछ टूट ही जाता है। फंसी हुई हवा से रिक्त स्थान बन जाते हैं जो संरचना को कमजोर कर देते हैं, जिससे तनाव पड़ने पर उसके गिरने की संभावना बढ़ जाती है।.

अवशिष्ट तनाव एक और छिपा हुआ खतरा है। कल्पना कीजिए कि आपने थोड़े तंग जूते पहने हैं - जो समय के साथ असहज और नुकसानदायक साबित होते हैं। ठंडा होने के दौरान असमान दबाव से यह तनाव बढ़ता है, जिससे अप्रत्याशित रूप से विकृति या दरारें पड़ सकती हैं।.

मोल्डिंग दक्षता में कमी

मोल्डिंग में कमियां स्पष्ट थीं। कभी-कभी चक्र का समय अनिश्चित काल तक बढ़ जाता था क्योंकि हम फंसी हुई हवा को बाहर निकालने के लिए इंजेक्शन दबाव बढ़ाते थे। यह लगभग खाली टूथपेस्ट ट्यूब से आखिरी बूंद तक निचोड़ने की कोशिश करने जैसा था—बेहद निराशाजनक और अक्षम प्रक्रिया। इससे भी बुरा यह था कि कभी-कभी फिलिंग अधूरी रह जाती थी, जिसके कारण सीधे तौर पर उत्पाद खराब हो जाता था ।

मोल्ड से सांचे को निकालना, जो कि एक सरल प्रक्रिया होनी चाहिए, उत्पाद के अंदर बची हुई गैस के फैलने के कारण एक मुश्किल काम बन जाता है। इसे ऐसे समझें जैसे आप किसी स्टिकर को छीलने की कोशिश कर रहे हों जो बिना फाड़े निकलने से इनकार कर रहा हो। इससे उत्पादन में देरी होती है और मोल्ड और उत्पाद दोनों को नुकसान पहुंचने का खतरा रहता है।.

सारांश तालिका: मोल्डिंग पर खराब निकास डिजाइन के प्रभाव

| मुद्दा | विवरण |

|---|---|

| हवाई गर्त | सतह पर मौजूद खामियां जैसे गड्ढे और धब्बे |

| असमान घनत्व | मजबूती और कठोरता में कमजोरियाँ |

| प्रवाह चिह्न | पिघले हुए पदार्थ का असमान प्रवाह दृश्य दोषों का कारण बनता है। |

| अवशिष्ट तनाव | विकृति और दरार पड़ने का खतरा बढ़ जाता है |

| भरने में कठिनाई | इससे चक्र समय और स्क्रैप बढ़ जाता है |

| डिमोलिशन चुनौतियाँ | इससे नुकसान होता है और कार्यक्षमता कम हो जाती है। |

एग्जॉस्ट डिजाइन को ऑप्टिमाइज़ करना उबाऊ लग सकता है, लेकिन यह वास्तव में मोल्डिंग प्रक्रियाओं में दक्षता और गुणवत्ता में सुधार के लिए सब कुछ बदल देता है।.

खराब निकास डिजाइन के कारण ढाले गए उत्पादों में हवा के बुलबुले बन जाते हैं।.सत्य

खराब वेंटिलेशन के कारण फंसी हुई हवा से एयर पॉकेट बन जाते हैं, जिससे दिखावट प्रभावित होती है।.

असमान घनत्व प्लास्टिक उत्पादों की मजबूती को बढ़ाता है।.असत्य

असमान घनत्व के कारण रिक्त स्थान बनने से मजबूती कमजोर हो जाती है, जिससे उत्पाद की अखंडता कम हो जाती है।.

उत्पाद की गुणवत्ता में सुधार के लिए हम मोल्ड वेंटिंग को कैसे बेहतर बना सकते हैं?

मोल्ड वेंटिंग में सुधार करना जटिल लग सकता है, लेकिन यह उत्पाद की गुणवत्ता और विश्वसनीयता से जुड़ा है। हम बेहतर उत्पाद चाहते हैं। वास्तव में, हम यही चाहते हैं। आइए कुछ व्यावहारिक तरीकों का पता लगाएं। इन तरीकों से महत्वपूर्ण सुधार हो सकते हैं।.

बेहतर उत्पाद गुणवत्ता के लिए, वेंट को सही जगह पर लगाने पर ध्यान दें। जहां संभव हो, बड़े वेंट का उपयोग करें। वैक्यूम वेंटिंग जैसी नई विधियों को आजमाएं। ये विधियां हवा के बुलबुले निकालने में मदद करती हैं। इनसे उत्पादों में बचा हुआ तनाव कम होता है। परिणामस्वरूप, उत्पाद की गुणवत्ता में निरंतरता आती है।.

वेंटिलेशन के लिए सर्वोत्तम स्थान खोजें

मुझे याद है जब मैंने पहली बार मोल्ड डिज़ाइन का काम शुरू किया था। मैंने जल्दी ही समझ लिया कि वेंट लगाना किसी पहेली को सुलझाने जैसा है। सही जगह पर लगे वेंट, उत्पाद की सतह पर हवा के बुलबुले और पॉकेट बनने से रोकते हैं। इससे उसकी चमक और स्पष्टता बनी रहती है। CAD टूल का उपयोग करके, डिज़ाइनर यह अनुकरण कर सकते हैं कि प्लास्टिक कैसे बहता है और यह पहचान सकते हैं कि हवा कहाँ फंस सकती है, अक्सर बहाव के अंत के पास या जटिल आकृतियों में। यह लगभग एक जासूस की तरह है, यह पता लगाना कि वे छिपे हुए हवा के जाल कहाँ हैं।.

वेंट को बड़ा करें

एक प्रोजेक्ट में, बड़े वेंट लगाने से सब कुछ बदल गया। बड़े वेंट से हवा अधिक कुशलता से बाहर निकल पाती है, जिससे फ्लो मार्क्स और फ्यूजन मार्क्स कम हो जाते हैं। हालांकि, मोल्ड की संरचनात्मक अखंडता को बनाए रखते हुए वेंट के आकार में संतुलन बनाए रखना महत्वपूर्ण है।.

विभिन्न प्रकार के प्लास्टिक के लिए अनुशंसित वेंट आकार को दर्शाने के लिए एक तालिका का उपयोग किया जा सकता है:

| प्लास्टिक प्रकार | अनुशंसित वेंट का आकार (मिमी) |

|---|---|

| polypropylene | 0.02 – 0.05 |

| पॉलीकार्बोनेट | 0.03 – 0.06 |

| पेट | 0.04 – 0.07 |

वैक्यूम वेंटिंग का उपयोग करें

जब सामान्य तरीके विफल हो जाते हैं, तो वैक्यूम वेंटिंग एक प्रभावी उपाय के रूप में काम करती है। यह मोल्ड कैविटी से हवा को बाहर निकालने के लिए वैक्यूम का उपयोग करती है। इससे असमान घनत्व को रोककर आंतरिक गुणवत्ता में सुधार होता है और अवशिष्ट तनाव कम होता है।.

विभिन्न सामग्रियों की वैक्यूम वेंटिंग के प्रति प्रतिक्रिया को समझना महत्वपूर्ण है, खासकर उच्च दबाव वाले प्लास्टिक कंटेनरों को डिजाइन करते समय जिनमें एक समान घनत्व की आवश्यकता होती है।.

मोल्डिंग दक्षता संबंधी समस्याओं का समाधान करें

मोल्ड में वेंटिलेशन में सुधार करने से फिलिंग की कठिनाइयों और डीमोल्डिंग की चुनौतियों को कम करके मोल्डिंग दक्षता में सीधे वृद्धि होती है। इसके लिए कम इंजेक्शन दबाव की आवश्यकता होती है, जिससे साइकिल का समय और शॉर्ट शॉट्स कम हो जाते हैं।.

डीमोल्डिंग विश्लेषण 7 को शामिल करने से डिजाइनरों को डीमोल्डिंग के दौरान गैस विस्तार समस्याओं की भविष्यवाणी करने में सहायता मिल सकती है, जिससे उत्पादकता में और वृद्धि होगी।

सामग्री और परिस्थितियों के अनुसार वेंट डिज़ाइन का मिलान करें

अंत में, वेंट डिज़ाइन को सामग्रियों और परिस्थितियों के अनुरूप बनाना अत्यंत महत्वपूर्ण है क्योंकि कुछ सामग्रियों को उच्च तापमान या दबाव की आवश्यकता होती है, जिससे वेंट की दक्षता प्रभावित होती है।

सामग्री-विशिष्ट वेंटिंग पर शोध 8 प्रत्येक सामग्री की अनूठी विशेषताओं को समझकर बेहतर उत्पादों के लिए अंतर्दृष्टि प्रदान करता है।

वेंट की स्थिति को अनुकूलित करने से हवा के बुलबुले कम हो जाते हैं।.सत्य

रणनीतिक रूप से लगाए गए वेंट हवा के फंसने को रोकते हैं, जिससे दोष कम होते हैं।.

बड़े वेंट मोल्ड की संरचनात्मक अखंडता को कमजोर करते हैं।.असत्य

उचित आकार के बड़े वेंट बिना किसी नुकसान के हवा के निकास को बेहतर बना सकते हैं।.

निष्कर्ष

मोल्ड एग्जॉस्ट के खराब डिजाइन के कारण प्लास्टिक उत्पादों में हवा के बुलबुले, असमान घनत्व और अवशिष्ट तनाव में वृद्धि होती है, जिससे दिखावट की गुणवत्ता और मोल्डिंग दक्षता प्रभावित होती है।.

-

यह लेख इस बात की पड़ताल करता है कि हवा के बुलबुले ऑप्टिकल लेंस में पारदर्शिता को कैसे प्रभावित करते हैं, जो गुणवत्ता नियंत्रण के लिए महत्वपूर्ण है।. ↩

-

इसमें चर्चा की गई है कि अपर्याप्त वेंटिलेशन इंजेक्शन मोल्डिंग प्रक्रियाओं की दक्षता को कैसे प्रभावित करता है।. ↩

-

यह उत्पाद की गुणवत्ता बढ़ाने के लिए, मोल्ड वेंटिंग से संबंधित सामान्य समस्याओं के समाधान हेतु रणनीतियाँ प्रदान करता है।. ↩

-

मोल्ड एग्जॉस्ट की दक्षता में सुधार करने और उत्पाद की गुणवत्ता बढ़ाने वाली तकनीकों के बारे में जानें।. ↩

-

लेंस में वायु कणों के प्रकाशीय स्पष्टता पर पड़ने वाले प्रभाव के बारे में जानें।. ↩

-

जानिए अपूर्ण भराई के कारण उत्पाद की बर्बादी क्यों बढ़ जाती है।. ↩

-

मोल्ड से बाहर निकालने की चुनौतियों का विश्लेषण करने और घर्षण को कम करने और उत्पादकता में सुधार करने के समाधानों के बारे में जानें।. ↩

-

जानिए कि इष्टतम मोल्डिंग परिणामों के लिए विभिन्न सामग्रियों को किस प्रकार अद्वितीय वेंटिंग रणनीतियों की आवश्यकता होती है।. ↩