प्लास्टिक इंजेक्शन मोल्डिंग के तेज़ गति वाले क्षेत्र में, मैं अक्सर अपने आप को एक महत्वपूर्ण प्रश्न पर विचार करते हुए पाता हूँ: हम एक कुशल फीडिंग प्रणाली कैसे बना सकते हैं? यह सिर्फ यांत्रिकी के बारे में नहीं है; यह गुणवत्तापूर्ण उत्पादन के सार को समझने के बारे में है।

इंजेक्शन मोल्डों के लिए एक कुशल फीडिंग प्रणाली मोल्ड गुहा में पिघले हुए प्लास्टिक के इष्टतम प्रवाह को सुनिश्चित करती है, जिससे वेल्ड निशान और छिद्र जैसे दोष कम हो जाते हैं। मुख्य विचारों में उपयुक्त गेट स्थिति और प्रकार का चयन करना, एक प्रभावी धावक प्रणाली को डिजाइन करना और लगातार उत्पाद की गुणवत्ता के लिए संतुलित फिलिंग सुनिश्चित करना शामिल है।

हालाँकि बुनियादी बातों को समझना महत्वपूर्ण है, लेकिन फीडिंग सिस्टम डिज़ाइन की बारीकियों में महारत हासिल करना आपकी उत्पादन क्षमता और उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डाल सकता है। आइए उन उन्नत रणनीतियों को उजागर करने के लिए प्रत्येक तत्व का विस्तार से पता लगाएं जो आपकी विनिर्माण प्रक्रिया को बदल सकते हैं।

संतुलित धावक प्रणाली उत्पाद दोषों को कम करती है।सत्य

संतुलित रनर सिस्टम दोषों को कम करते हुए पिघले हुए प्लास्टिक का समान वितरण सुनिश्चित करते हैं।

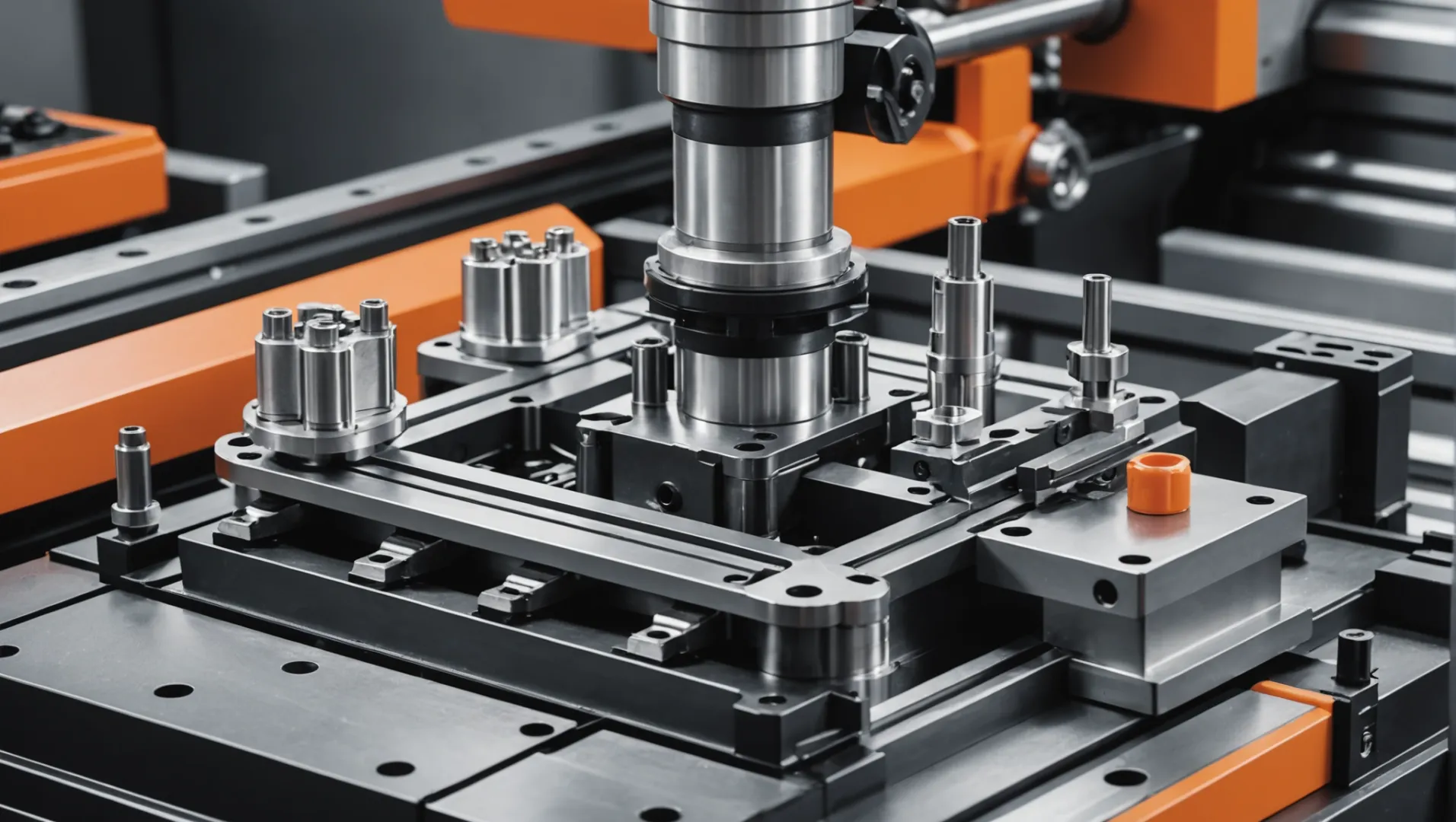

गेट पोजीशन के चयन में मुख्य कारक क्या हैं?

इंजेक्शन मोल्डिंग में गेट की सही स्थिति का चयन आपकी उत्पादन क्षमता को बना या बिगाड़ सकता है। आपको क्या विचार करना चाहिए?

सही गेट स्थिति का चयन करने में उत्पाद के आकार पर विचार करना, वेल्ड के निशान और छिद्रों से बचना और प्रवाह दक्षता को अनुकूलित करना शामिल है। उचित गेट प्लेसमेंट मोल्ड को समान रूप से भरना सुनिश्चित करता है, उत्पाद की गुणवत्ता बढ़ाता है और दोषों को कम करता है। सिमुलेशन विश्लेषण टूल का उपयोग विभिन्न डिज़ाइन आवश्यकताओं के लिए इष्टतम स्थिति निर्धारित करने में मदद कर सकता है।

उत्पाद के आकार और आवश्यकताओं को समझना

गेट की स्थिति का चयन करते समय प्राथमिक विचार उत्पाद का आकार और विशिष्ट आवश्यकताएं हैं। जटिल डिज़ाइन वाली वस्तुओं के लिए, गेट की स्थिति बनाना महत्वपूर्ण है ताकि प्लास्टिक पिघलकर गुहा में समान रूप से भर जाए। उदाहरण के लिए, पतली दीवार वाले उत्पादों को प्रवाह दूरी कम करने और दबाव हानि को कम करने के लिए गुहा किनारे के पास एक गेट से लाभ होता है। यदि कोई उत्पाद उच्च सतह फिनिश या छिपे हुए गेट के निशान की मांग करता है, तो अव्यक्त या पॉइंट गेट जैसे विकल्प बेहतर होते हैं।

वेल्ड मार्क्स और छिद्रों से बचना

वेल्ड के निशान और छिद्र इंजेक्शन मोल्डिंग में आम समस्याएं हैं जो उत्पाद की ताकत और उपस्थिति से समझौता कर सकते हैं। गेटों को तनाव वाले क्षेत्रों या इन दोषों से ग्रस्त क्षेत्रों से दूर रखना आवश्यक है। सिमुलेशन विश्लेषण सॉफ्टवेयर का उपयोग इष्टतम गेट स्थिति का सुझाव देकर वेल्ड निशान और छिद्रों को प्रभावी ढंग से कम कर सकता है, जिससे उत्पाद की समग्र गुणवत्ता में वृद्धि होती है।

प्रवाह दक्षता का अनुकूलन

गेट की स्थिति महत्वपूर्ण रूप से प्रभावित करती है कि पिघला हुआ प्लास्टिक मोल्ड गुहा में कैसे प्रवाहित होता है। एक आदर्श गेट स्थान प्रवाह प्रतिरोध को कम करता है, यह सुनिश्चित करता है कि सामग्री मोल्ड के हर हिस्से को समान रूप से भरती है। सटीक आयाम और सुसंगत गुणवत्ता की आवश्यकता वाले उत्पादों के लिए यह विशेष रूप से महत्वपूर्ण है। रणनीतिक रूप से गेट पदों का चयन करके, निर्माता उत्पादन दक्षता और अंतिम उत्पाद विश्वसनीयता दोनों में सुधार कर सकते हैं।

व्यावहारिक अनुप्रयोग: सिमुलेशन विश्लेषण उपकरण

उन्नत सिमुलेशन उपकरण सर्वोत्तम गेट स्थिति निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं। ये उपकरण इंजेक्शन प्रक्रिया का अनुकरण करते हैं, जिससे इंजीनियरों को यह कल्पना करने की अनुमति मिलती है कि गेट की स्थिति में परिवर्तन प्रवाह और भरने के पैटर्न को कैसे प्रभावित करते हैं। विभिन्न परिदृश्यों का विश्लेषण करके, निर्माता सूचित निर्णय ले सकते हैं जो प्रत्येक विशिष्ट उत्पाद डिज़ाइन के लिए गेट प्लेसमेंट को अनुकूलित करते हैं।

इंजेक्शन मोल्डिंग में सिमुलेशन टूल और उनके लाभों के बारे में और जानने के लिए, इंजेक्शन मोल्ड्स 1 । यह संसाधन आज उपलब्ध विभिन्न सॉफ़्टवेयर विकल्पों के बारे में आपका मार्गदर्शन करेगा और वे आपकी विनिर्माण प्रक्रिया में कैसे क्रांति ला सकते हैं।

गेट की स्थिति उत्पाद की सतह की फिनिश को प्रभावित करती है।सत्य

उचित गेट प्लेसमेंट गेट के निशान छिपा सकता है, जिससे सतह की फिनिश बढ़ सकती है।

गेट चयन के लिए सिमुलेशन उपकरण अनावश्यक हैं।असत्य

सिमुलेशन उपकरण गेट की स्थिति को अनुकूलित करने, उत्पाद की गुणवत्ता में सुधार करने में मदद करते हैं।

विभिन्न गेट प्रकार मोल्ड के प्रदर्शन को कैसे प्रभावित करते हैं?

इंजेक्शन मोल्डिंग में गेट प्रकार का चुनाव मोल्ड के प्रदर्शन और उत्पाद की गुणवत्ता को महत्वपूर्ण रूप से प्रभावित करता है। लेकिन वास्तव में प्रत्येक प्रकार का गेट प्रक्रिया को कैसे प्रभावित करता है?

प्रत्यक्ष, पार्श्व, बिंदु और जलमग्न जैसे गेट प्रकार इंजेक्शन मोल्डिंग में अलग-अलग भूमिका निभाते हैं, जो पिघल प्रवाह, दबाव हानि और उत्पाद उपस्थिति को प्रभावित करते हैं। सही गेट प्रकार का चयन उत्पादन आवश्यकताओं के साथ इन कारकों को संतुलित करके कुशल मोल्ड प्रदर्शन सुनिश्चित करता है।

इंजेक्शन मोल्डिंग में गेट प्रकार को समझना

इंजेक्शन मोल्डिंग में कई गेट प्रकार शामिल होते हैं, प्रत्येक में अद्वितीय विशेषताएं होती हैं जो मोल्ड के प्रदर्शन को प्रभावित करती हैं। उपयुक्त गेट प्रकार का चयन यह सुनिश्चित करने के लिए महत्वपूर्ण हो सकता है कि प्लास्टिक पिघला हुआ गुहा में प्रभावी ढंग से प्रवाहित होता है और अंतिम उत्पाद वांछित विनिर्देशों को पूरा करता है।

सीधा गेट

प्रत्यक्ष गेट 2 का उपयोग अक्सर एकल गुहा, गहरी गुहा या बड़े उत्पादों के लिए किया जाता है, क्योंकि इसका पिघल प्रवाह पथ छोटा होता है और दबाव में न्यूनतम हानि होती है। यह डिज़ाइन गुहा को कुशल रूप से भरने की सुविधा प्रदान करता है, जो चक्र समय को कम करके मोल्ड के प्रदर्शन को बढ़ा सकता है।

लाभ:

- लघु पिघल प्रवाह पथ

- न्यूनतम दबाव हानि

नुकसान:

- पोस्ट-प्रोसेसिंग की आवश्यकता वाले गेट पर बड़े निशान

- तनाव एकाग्रता की संभावना

साइड के दरवाजे

साइड गेट 3 बहुमुखी है और आमतौर पर विभिन्न आकार के उत्पादों के लिए उपयोग किया जाता है। इसे भाग के किनारे पर स्थित किया गया है, जिससे गेट के छोटे निशान और सीधे हटाने की अनुमति मिलती है।

लाभ:

- छोटे गेट के निशान

- प्रोसेस करना और हटाना आसान

नुकसान:

- लंबे समय तक पिघला हुआ प्रवाह पथ संभावित असमान भराव की ओर ले जाता है

- बढ़ा हुआ दबाव हानि

प्वाइंट गेट

पॉइंट गेट 4 उच्च सौंदर्य संबंधी आवश्यकताओं वाले उत्पादों, जैसे इलेक्ट्रॉनिक डिवाइस केसिंग, के लिए आदर्श है। अपने छोटे निशान के कारण यह उपस्थिति पर न्यूनतम प्रभाव डालता है।

लाभ:

- बेहद छोटा गेट ट्रेस

- उपस्थिति पर न्यूनतम प्रभाव

नुकसान:

- जटिल तीन-प्लेट साँचे की आवश्यकता है

- अधिक उत्पादन लागत

जलमग्न द्वार

एक जलमग्न गेट 5 स्वचालित उत्पादन लाइनों के लिए उपयुक्त है। यह उत्पाद के भीतर या किनारे पर छिपा होता है और मोल्ड खुलने पर स्वचालित रूप से अलग हो जाता है।

लाभ:

- न्यूनतम दृश्यमान गेट चिह्न

- आगे की प्रक्रिया की कोई आवश्यकता नहीं

नुकसान:

- जटिल डिजाइन और प्रसंस्करण की जरूरतें

- मोल्ड डिज़ाइन में उच्च परिशुद्धता की आवश्यकता होती है

मोल्ड प्रदर्शन के लिए सही गेट प्रकार का चयन करना

गेट प्रकार का चयन करते समय, उत्पाद आकार, सौंदर्य आवश्यकताओं और उत्पादन दक्षता जैसे कारकों पर विचार करें। उदाहरण के लिए, यदि दृश्यमान गेट चिह्नों को कम करना महत्वपूर्ण है, तो एक बिंदु या जलमग्न गेट को प्राथमिकता दी जा सकती है।

पिघल प्रवाह को अनुकूलित करने और वेल्ड निशान और छिद्रों जैसे दोषों को कम करने के लिए गेट प्रकार की पसंद को रनर सिस्टम 6 इन विचारों का मूल्यांकन करने से लगातार उत्पाद की गुणवत्ता और कुशल विनिर्माण प्रक्रियाओं को सुनिश्चित करने में मदद मिलती है।

प्रत्यक्ष गेट इंजेक्शन मोल्डिंग में चक्र के समय को कम करते हैं।सत्य

सीधे गेटों में छोटे पिघल प्रवाह पथ और न्यूनतम दबाव हानि होती है।

जलमग्न गेटों को मोल्डिंग के बाद आगे की प्रक्रिया की आवश्यकता नहीं होती है।सत्य

जलमग्न द्वार स्वचालित रूप से अलग हो जाते हैं, जिससे न्यूनतम दृश्यमान निशान रह जाते हैं।

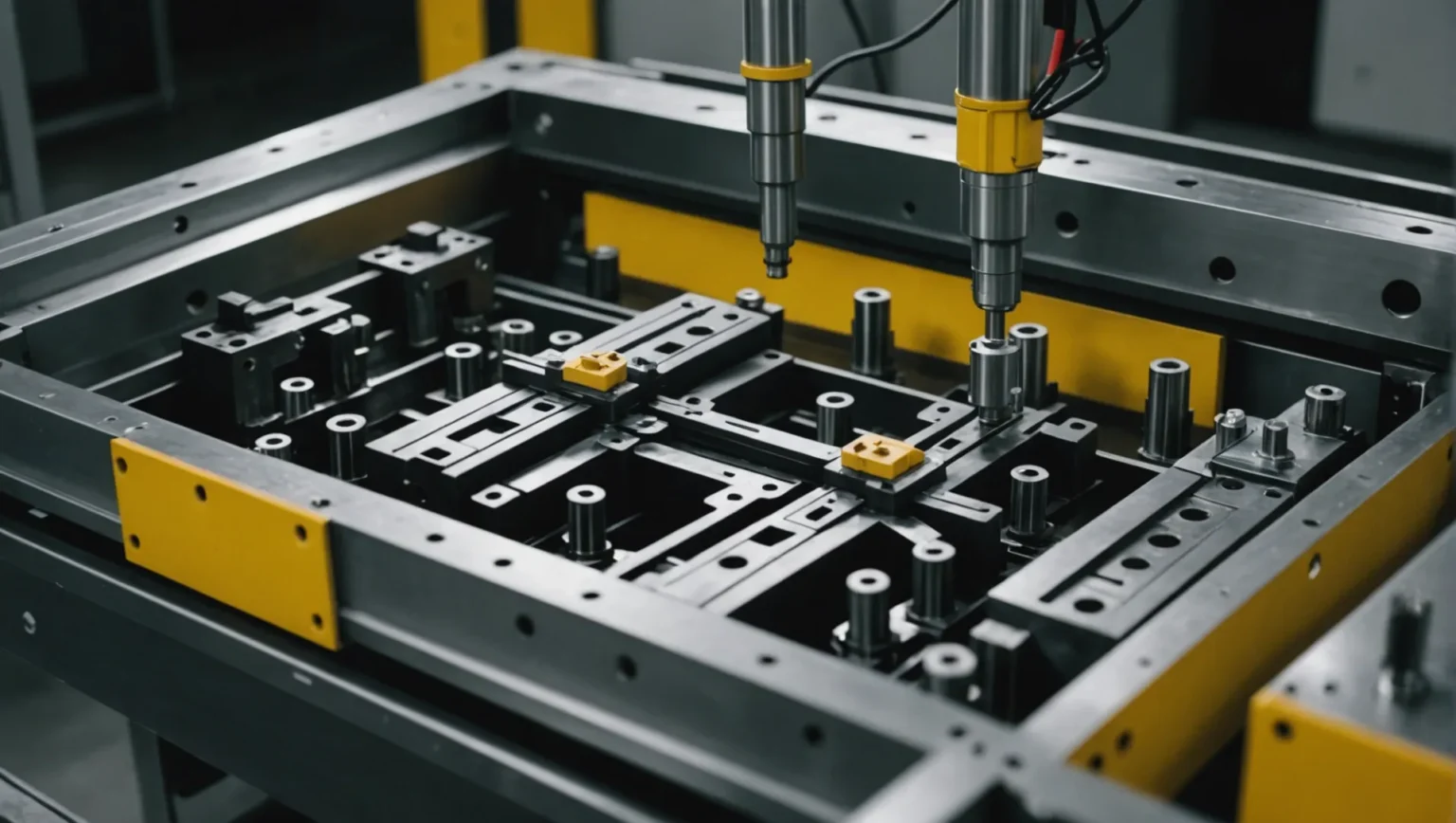

दक्षता के लिए रनर सिस्टम डिज़ाइन क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग में एक कुशल रनर सिस्टम पिघले हुए प्लास्टिक का निर्बाध प्रवाह और वितरण सुनिश्चित करता है, जो उत्पाद की अखंडता और लागत-प्रभावशीलता के लिए महत्वपूर्ण है।

पिघले हुए प्लास्टिक के वितरण को अनुकूलित करने, दोषों को कम करने और उत्पादन दक्षता बढ़ाने के लिए रनर सिस्टम का डिज़ाइन महत्वपूर्ण है। मुख्य तत्वों में मुख्य धावक, शाखा धावक और स्प्रू बुशिंग शामिल हैं, प्रत्येक को प्रतिरोध को कम करने और समान प्रवाह बनाए रखने के लिए सटीक डिजाइन की आवश्यकता होती है।

रनर सिस्टम की भूमिका को समझना

इंजेक्शन मोल्डिंग में, रनर सिस्टम 7 उस मार्ग के रूप में कार्य करता है जिसके माध्यम से पिघला हुआ प्लास्टिक मशीन नोजल से मोल्ड गुहा तक जाता है। एक कुशलतापूर्वक डिजाइन की गई रनर प्रणाली अंतिम उत्पाद की गुणवत्ता और विनिर्माण प्रक्रिया की समग्र उत्पादकता को महत्वपूर्ण रूप से प्रभावित कर सकती है।

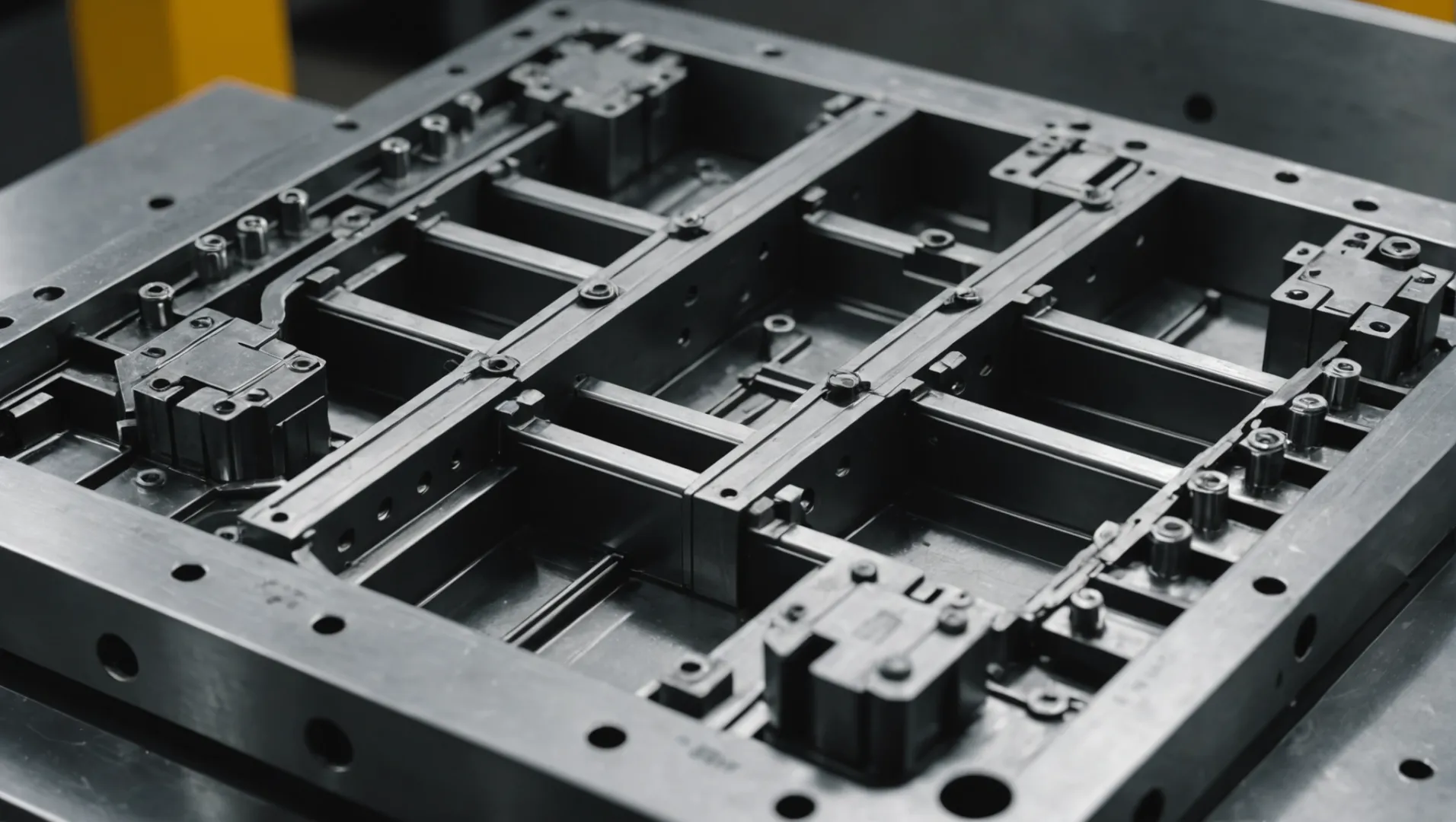

मुख्य धावक डिजाइन

मुख्य रनर इंजेक्शन मोल्डिंग मशीन के नोजल को ब्रांच रनर से जोड़ता है। इसका शंक्वाकार आकार सुचारू प्रवाह की सुविधा देता है, लेकिन इसके आयाम नोजल और अंतिम उत्पाद दोनों के आकार के अनुरूप होने चाहिए। एक अच्छी तरह से डिज़ाइन किए गए मुख्य धावक में ठोस प्लास्टिक को गुहा में प्रवेश करने से रोकने के लिए एक ठंडी सामग्री भी शामिल होनी चाहिए।

| पहलू | डिज़ाइन विवेचन |

|---|---|

| आकार | प्रवाह प्रतिरोध को कम करने के लिए आमतौर पर शंक्वाकार |

| आकार | नोजल आकार से मेल खाता है; उत्पाद आयामों के लिए उपयुक्त |

| विशेषताएँ | अच्छी तरह से ठंडी सामग्री शामिल है |

शाखा धावक विन्यास

शाखा धावक मुख्य धावक से प्रत्येक गेट तक पिघला हुआ प्लास्टिक वितरित करते हैं। इन धावकों का आकार - चाहे गोलाकार, अर्धवृत्ताकार, या समलम्बाकार - प्रवाह प्रतिरोध और प्रसंस्करण में आसानी को प्रभावित करता है। गोलाकार धावक न्यूनतम प्रवाह प्रतिरोध प्रदान करते हैं लेकिन निर्माण करना चुनौतीपूर्ण होता है।

- वृत्ताकार धावक: प्रतिरोध को कम करते हैं लेकिन प्रक्रिया में कठिन होते हैं।

- अर्धवृत्ताकार/ट्रैपेज़ॉइडल धावक: मध्यम प्रतिरोध के साथ निर्माण में आसान।

स्प्रू बुशिंग संबंधी विचार

स्प्रू बुशिंग नोजल से मुख्य रनर में 8 उच्च गुणवत्ता वाले स्टील से निर्मित, इसे घिसाव का प्रतिरोध करना चाहिए और मोल्ड के मुख्य चैनल के साथ सटीक संरेखण सुनिश्चित करना चाहिए। उचित रूप से संरेखित स्प्रू झाड़ियाँ निर्बाध प्रवाह में योगदान करती हैं और मोल्ड पर घिसाव को कम करती हैं।

संतुलन के माध्यम से दक्षता

एक असंतुलित धावक प्रणाली असंगत फिलिंग का कारण बन सकती है, जिससे उत्पाद आयामों में भिन्नता हो सकती है और तनाव सांद्रता उत्पन्न हो सकती है। एक संतुलित डिज़ाइन कई गुहाओं में पिघले हुए प्लास्टिक का समान वितरण सुनिश्चित करता है, जिससे उत्पाद की गुणवत्ता में एकरूपता बढ़ती है।

- सिमुलेशन विश्लेषण: प्रवाह गतिशीलता को मॉडल करने और संतुलन के लिए रनर डिज़ाइन को समायोजित करने के लिए सॉफ़्टवेयर टूल का उपयोग करें।

- गेट समायोजन: संतुलित प्रवाह प्राप्त करने के लिए गेट की स्थिति और आकार को संशोधित करें।

इन प्रमुख डिज़ाइन तत्वों पर ध्यान केंद्रित करके, निर्माता अपनी उत्पादन प्रक्रियाओं को बढ़ा सकते हैं, दोषों को कम कर सकते हैं और सामग्री के उपयोग को अनुकूलित कर सकते हैं। डिज़ाइन संबंधी विचारों का जटिल संतुलन अंततः इंजेक्शन मोल्डिंग संचालन में बढ़ी हुई दक्षता और लागत बचत की ओर ले जाता है।

गोलाकार धावक प्रवाह प्रतिरोध को कम करते हैं।सत्य

वृत्ताकार धावकों को न्यूनतम प्रतिरोध प्रदान करने और प्रवाह को बढ़ाने के लिए डिज़ाइन किया गया है।

स्प्रू बुशिंग संरेखण महत्वपूर्ण नहीं है।असत्य

स्प्रू बुशिंग का उचित संरेखण निर्बाध प्रवाह और मोल्ड की दीर्घायु सुनिश्चित करता है।

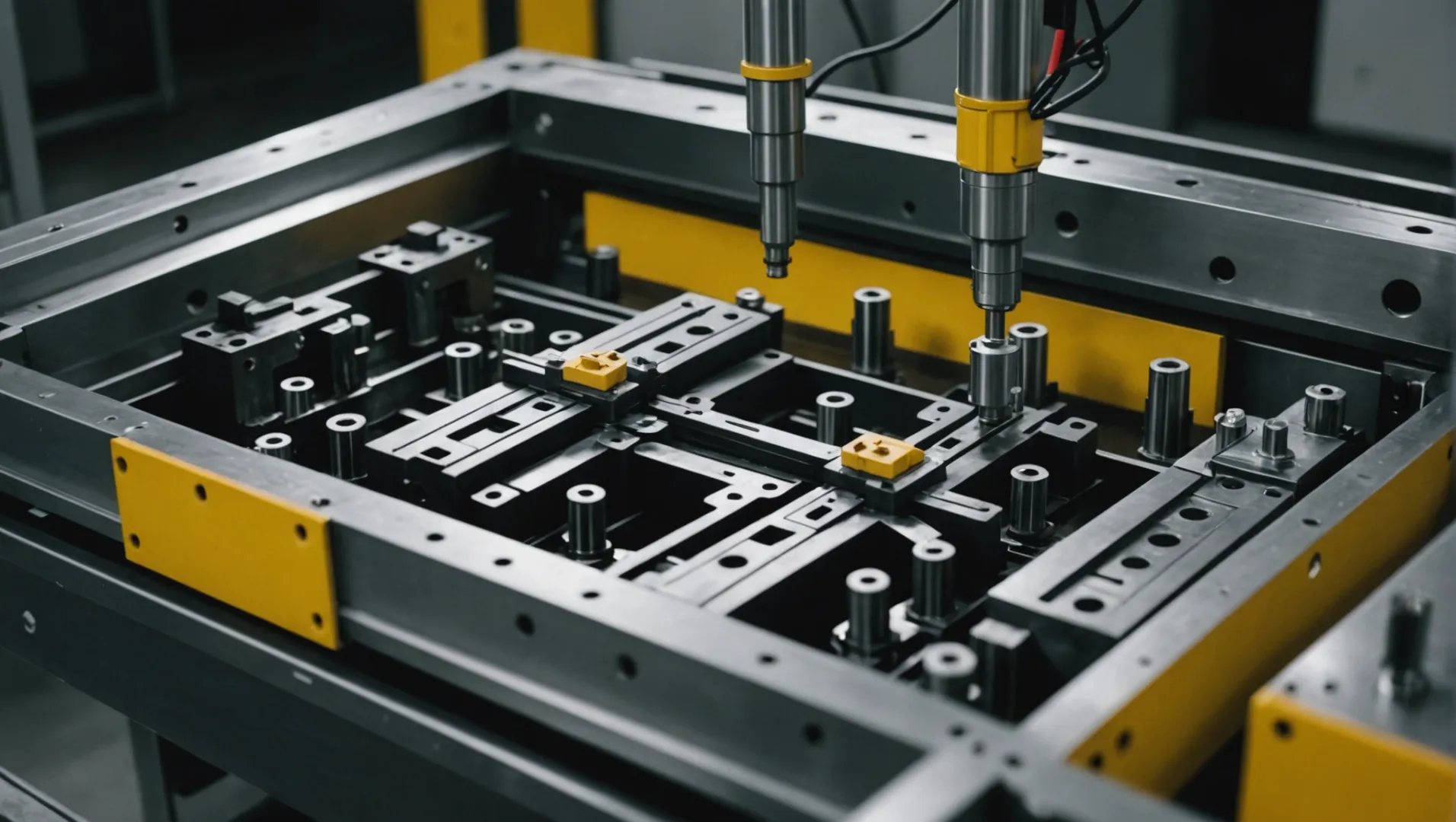

संतुलित डिज़ाइन उत्पाद की गुणवत्ता में कैसे सुधार कर सकता है?

इंजेक्शन मोल्डिंग में संतुलित डिज़ाइन केवल एक विलासिता नहीं है - यह उच्च गुणवत्ता वाले उत्पादन के लिए एक आवश्यकता है।

इंजेक्शन मोल्डिंग में संतुलित डिज़ाइन सामग्री का एक समान प्रवाह सुनिश्चित करता है, असमान भराव और तनाव एकाग्रता जैसे दोषों को कम करता है, जिससे उत्पाद की गुणवत्ता में वृद्धि होती है। गेट की स्थिति को समायोजित करके और धावक प्रणाली को अनुकूलित करके, संतुलित डिज़ाइन विसंगतियों को कम करता है और दक्षता को बढ़ाता है।

इंजेक्शन मोल्डिंग में संतुलित डिजाइन का महत्व

इंजेक्शन मोल्डिंग की दुनिया में संतुलित डिज़ाइन महत्वपूर्ण है क्योंकि यह सुनिश्चित करता है कि पिघला हुआ प्लास्टिक प्रत्येक गुहा को समान रूप से भरता है। सुसंगत उत्पाद आयाम और संरचनात्मक अखंडता बनाए रखने के लिए यह एकरूपता आवश्यक है। जब सामग्री का प्रवाह संतुलित होता है, तो यह विकृति, आयामी अशुद्धियाँ और तनाव सांद्रता जैसे दोषों को कम करता है।

उदाहरण के लिए, मल्टी-कैविटी मोल्ड 9 , फीडिंग सिस्टम में संतुलन बनाए रखना महत्वपूर्ण है। इसे सभी गुहाओं में समान रूप से भरने को सुनिश्चित करने के लिए गेट के आकार, स्थिति और लेआउट को समायोजित करके प्राप्त किया जा सकता है। सिमुलेशन विश्लेषण सॉफ्टवेयर अक्सर डिजाइनरों को इस संतुलन का मूल्यांकन और अनुकूलन करने में सहायता करता है।

असंतुलित फिलिंग से बचने की रणनीतियाँ

असंतुलित फिलिंग एक आम समस्या है जो असंगत उत्पाद गुणवत्ता की ओर ले जाती है। इससे कुछ गुहाएं दूसरों की तुलना में तेजी से भर सकती हैं, जिसके परिणामस्वरूप आकार और वजन में भिन्नता हो सकती है। इन समस्याओं से बचने के लिए, डिज़ाइनर कई रणनीतियाँ लागू कर सकते हैं:

- गेटों की संख्या बढ़ाएँ: अधिक गेट पिघले हुए पदार्थ को साँचे में समान रूप से वितरित करने में मदद कर सकते हैं।

- गेट की स्थिति समायोजित करें: गेटों की रणनीतिक नियुक्ति यह सुनिश्चित कर सकती है कि प्रवाह सभी क्षेत्रों तक एक साथ पहुंचे।

- एक संतुलित धावक प्रणाली का उपयोग करें: एक धावक प्रणाली जो सामग्री को समान रूप से वितरित करती है, असंतुलित भरने की समस्याओं को काफी कम कर सकती है।

तालिका: संतुलित बनाम असंतुलित डिज़ाइन का प्रभाव

| पहलू | संतुलित डिज़ाइन | असंतुलित डिज़ाइन |

|---|---|---|

| प्रवाह संगति | उच्च | कम |

| उत्पाद की गुणवत्ता | सुसंगत | असंगत |

| दोष के | न्यूनतम | अक्सर |

| तनाव वितरण | यहां तक की | सांद्र |

संतुलन के माध्यम से उत्पादन क्षमता बढ़ाना

संतुलित डिज़ाइन न केवल उत्पाद की गुणवत्ता में सुधार करता है बल्कि उत्पादन क्षमता को भी बढ़ाता है। अपशिष्ट को कम करके और दोषों को कम करके, निर्माता लागत कम कर सकते हैं और थ्रूपुट बढ़ा सकते हैं। इसके अलावा, संतुलित डिज़ाइन अक्सर चक्र के समय को कम कर देते हैं क्योंकि सामग्री मोल्ड के माध्यम से अधिक अनुमानित रूप से प्रवाहित होती है, जिससे शीतलन प्रक्रिया तेज हो जाती है।

निष्कर्षतः, इंजेक्शन मोल्डिंग डिज़ाइन में संतुलित दृष्टिकोण अपनाना केवल गुणवत्ता में सुधार के बारे में नहीं है; यह एक अधिक कुशल और लागत प्रभावी उत्पादन प्रक्रिया बनाने के बारे में है। संतुलित डिज़ाइन सिद्धांतों को समझने और लागू करने से, निर्माता गुणवत्ता और दक्षता दोनों में बेहतर परिणाम प्राप्त कर सकते हैं।

संतुलित डिज़ाइन इंजेक्शन मोल्डिंग दोषों को कम करता है।सत्य

संतुलित डिज़ाइन दोषों को कम करते हुए समान सामग्री प्रवाह सुनिश्चित करता है।

असंतुलित धावक प्रणाली उत्पाद की गुणवत्ता को बढ़ावा देती है।असत्य

असंतुलित प्रणालियाँ असंगत भराई और दोषों को जन्म देती हैं।

निष्कर्ष

अंततः, एक अच्छी तरह से डिज़ाइन की गई फीडिंग प्रणाली लागत को कम करते हुए उत्पादन दक्षता और उत्पाद की गुणवत्ता को बढ़ाती है। इन डिज़ाइन तत्वों में महारत हासिल करके, आप बेहतर विनिर्माण परिणामों के लिए मार्ग प्रशस्त करते हैं।

-

बेहतर उत्पाद गुणवत्ता के लिए गेट पोजिशनिंग को अनुकूलित करने वाले टूल का अन्वेषण करें: Moldex3D eDesign सस्ता है और वास्तविक जीवन के 95% या अधिक मामलों में सटीक परिणाम देता है। किसी मॉडल को पढ़ना और उसे जाल में फंसाना, बनाना वास्तव में सरल है... ↩

-

जानें कि कैसे प्रत्यक्ष द्वार गुहा भरने की दक्षता को बढ़ाते हैं।: इंजेक्शन मोल्डिंग गेट साँचे में खुले होते हैं जो प्रवाह की दिशा और मात्रा को नियंत्रित करते हुए पिघले हुए प्लास्टिक को गुहा में प्रवेश करने की अनुमति देते हैं। ↩

-

समझें कि साइड गेट मोल्डिंग में बहुमुखी क्यों हैं।: साइड गेट की भिन्नता से व्युत्पन्न, गेट चौड़ा हो जाता है और फीडिंग दिशा में पतला हो जाता है, जिससे पिघल को गुहा में प्रवेश करने की अनुमति मिलती है ... ↩

-

जानें कि पॉइंट गेट सौंदर्य गुणवत्ता को कैसे संरक्षित करते हैं: गेट के निशान अपरिहार्य हैं इसलिए गेट के स्थान को प्लास्टिक के हिस्सों, जैसे किनारे, नीचे और अंदर की उपस्थिति को प्रभावित नहीं करना चाहिए ... ↩

-

पता लगाएं कि जलमग्न गेट स्वचालन के लिए आदर्श क्यों हैं।: परिणामों से पता चला कि जलमग्न गेट भरने से मोल्ड भरने की स्थिति में सुधार हो सकता है, जो कास्टिंग के दौरान समावेशन दोषों की घटना को कम कर सकता है ... ↩

-

देखें कि रनर डिज़ाइन पिघल प्रवाह दक्षता को कैसे प्रभावित करता है।: रनर से गेट तक सामग्री का प्रवाह कम प्रतिबंधात्मक है, और तेज किनारों के उन्मूलन के कारण कम कतरनी संवेदनशीलता है ... ↩

-

जानें कि रनर सिस्टम मोल्ड दक्षता और उत्पाद की गुणवत्ता को कैसे प्रभावित करता है: इससे उत्पाद की गुणवत्ता बनी रहेगी और सामग्री की बर्बादी कम होगी। इंजेक्शन मोल्डिंग प्रक्रिया में रनर सिस्टम एक मूलभूत घटक है… ↩

-

पता लगाएं कि स्प्रू बुशिंग कैसे प्रवाह को बढ़ाती है और घिसाव को कम करती है: स्प्रू बुशिंग मशीन नोजल को स्वीकार करती है और प्लास्टिक को मोल्ड में प्रवेश करने की अनुमति देती है। पीसीएस स्प्रू बुशिंग्स SAE 6145 स्टील से निर्मित होते हैं और कठोर होते हैं और… ↩

-

मल्टी-कैविटी मोल्ड्स में संतुलित फिलिंग प्राप्त करने के लिए तकनीकों का अन्वेषण करें। मल्टी-कैविटी मोल्ड्स उत्पादन को बढ़ावा दे सकते हैं और भाग की लागत को कम कर सकते हैं, लेकिन केवल कुछ डिज़ाइन 'ट्वीक्स' किए जाने के बाद। मल्टी-कैविटी टूलींग के लिए सामग्री प्रवाह पर विचार करें। ↩