सही प्लास्टिक इंजेक्शन मोल्डेड हिस्से को तैयार करने के लिए कठोरता और क्रूरता के बीच एक नाजुक संतुलन की आवश्यकता होती है।

प्लास्टिक इंजेक्शन मोल्डेड भागों में कठोरता और क्रूरता को संतुलित करने के लिए, इंजीनियरों को सामग्री चयन, संरचनात्मक डिजाइन और प्रक्रिया मापदंडों पर विचार करना चाहिए। इन कारकों को अनुकूलित करके, वे अंतिम उत्पाद के प्रदर्शन और विश्वसनीयता को बढ़ा सकते हैं।

जबकि बुनियादी सिद्धांतों को समझना आवश्यक है, इस संतुलन अधिनियम के प्रत्येक घटक में गहराई से गोता लगाने से ऐसी अंतर्दृष्टि का पता चलता है जो आपके डिजाइन की गुणवत्ता में काफी सुधार कर सकती है। आइए इन प्रमुख पहलुओं को विस्तार से जानें।

पॉलीकार्बोनेट उच्च कठोरता और कठोरता दोनों प्रदान करता है।सत्य

पॉलीकार्बोनेट अपनी उच्च कठोरता और मध्यम कठोरता के लिए जाना जाता है, जो इसे टिकाऊ अनुप्रयोगों के लिए उपयुक्त बनाता है।

- 1. कठोरता और कठोरता को संतुलित करने के लिए सर्वोत्तम सामग्री क्या हैं?

- 2. संरचनात्मक डिज़ाइन प्लास्टिक पार्ट के प्रदर्शन को कैसे प्रभावित करता है?

- 3. प्लास्टिक भागों को अनुकूलित करने के लिए कौन से प्रक्रिया पैरामीटर महत्वपूर्ण हैं?

- 4. रिब और फ़िलेट डिज़ाइन भाग की टिकाऊपन को कैसे बढ़ा सकते हैं?

- 5. निष्कर्ष

कठोरता और कठोरता को संतुलित करने के लिए सर्वोत्तम सामग्री क्या हैं?

प्लास्टिक के हिस्सों में कठोरता और कठोरता के बीच संतुलन हासिल करने के लिए सही सामग्री का चयन करना महत्वपूर्ण है। यह स्थायित्व और कार्यक्षमता सुनिश्चित करता है।

सामग्रियों में कठोरता और कठोरता को संतुलित करने के लिए, उच्च कठोरता और कठोरता के लिए पॉली कार्बोनेट पर विचार करें, या बेहतर प्रदर्शन के लिए पॉलीप्रोपाइलीन को संशोधित करें। सामग्री का चयन आवेदन की मांग के अनुरूप होना चाहिए।

भौतिक गुणों को समझना

प्लास्टिक के हिस्सों में कठोरता और कठोरता को संतुलित करने के लिए सही सामग्री का चयन महत्वपूर्ण है। उदाहरण के लिए, पॉली कार्बोनेट ( पीसी ) सराहनीय कठोरता के साथ उच्च कठोरता प्रदान करता है, जो इसे उन अनुप्रयोगों के लिए उपयुक्त बनाता है जो स्थायित्व और ताकत दोनों की मांग करते हैं। इसके विपरीत, पॉलीप्रोपाइलीन ( पीपी ) अपनी अच्छी कठोरता के लिए जाना जाता है, लेकिन इसमें अपेक्षाकृत कम कठोरता होती है, जिसे इसकी संरचना को संशोधित करके संबोधित किया जा सकता है।

| सामग्री | कठोरता (लोचदार मापांक) | कठोरता (ब्रेक पर बढ़ाव) |

|---|---|---|

| पॉलीकार्बोनेट | उच्च | मध्यम |

| polypropylene | कम | उच्च |

लोचदार मापांक और उपज शक्ति जैसे मापदंडों का अध्ययन करने से किसी सामग्री के गुणों का प्रभावी ढंग से मूल्यांकन करने में मदद मिलती है। ये माप इंजीनियरों को उन सामग्रियों का चयन करने में मार्गदर्शन करते हैं जो विशिष्ट अनुप्रयोग आवश्यकताओं को पूरा करते हैं, जिससे इष्टतम प्रदर्शन सुनिश्चित होता है।

सामग्री संशोधन

प्रदर्शन को बढ़ाने के लिए फिलर्स, रीइनफोर्सिंग एजेंट्स या सख्त करने वाले एजेंटों को जोड़कर सामग्रियों को संशोधित करना एक आम बात है। उदाहरण के लिए, पॉलिमर मैट्रिक्स में ग्लास फाइबर को शामिल करने से पर्याप्त कठोरता बनाए रखते हुए कठोरता में काफी वृद्धि हो सकती है। वैकल्पिक रूप से, इलास्टोमर्स जोड़ने से कठोरता से समझौता किए बिना कठोरता में सुधार हो सकता है।

इन योजकों की सामग्री और वितरण को अनुकूलित करना आवश्यक है। यह प्रसंस्करण प्रदर्शन और सौंदर्यशास्त्र जैसे अन्य गुणों पर प्रभाव पर विचार करते समय कठोरता और कठोरता के बीच संतुलन सुनिश्चित करता है।

सामग्री चयन के लिए विचार

सामग्री का चयन करते समय, यांत्रिक गुणों को समझना महत्वपूर्ण है। इंजीनियरों को आकलन करना चाहिए:

- लोचदार मापांक: तनाव के तहत विरूपण का विरोध करने की सामग्री की क्षमता को इंगित करता है।

- उपज शक्ति: वह तनाव जिस पर कोई सामग्री प्लास्टिक रूप से विकृत होने लगती है।

- टूटने पर बढ़ाव: लचीलेपन को मापता है, यह दर्शाता है कि टूटने से पहले कोई सामग्री कितनी फैल सकती है।

इन कारकों की जांच करके, आप ऐसी सामग्री चुन सकते हैं जो आपकी विशिष्ट अनुप्रयोग आवश्यकताओं के लिए कठोरता और कठोरता का वांछित संतुलन प्रदान करती है।

अंत में, सही सामग्रियों के चयन में उनके अंतर्निहित गुणों और संभावित संशोधनों की व्यापक समझ शामिल है। यह उच्च गुणवत्ता वाले प्लास्टिक भागों का उत्पादन सुनिश्चित करता है जो विभिन्न अनुप्रयोगों में प्रदर्शन अपेक्षाओं को पूरा करते हैं।

पॉलीकार्बोनेट पॉलीप्रोपाइलीन की तुलना में अधिक कठोर होता है।सत्य

पॉलीकार्बोनेट में पॉलीप्रोपाइलीन की तुलना में अधिक लोचदार मापांक होता है।

इलास्टोमर्स जोड़ने से पॉलिमर में कठोरता बढ़ जाती है।असत्य

इलास्टोमर्स कठोरता में सुधार करते हैं लेकिन कठोरता में वृद्धि नहीं करते हैं।

संरचनात्मक डिज़ाइन प्लास्टिक पार्ट के प्रदर्शन को कैसे प्रभावित करता है?

प्लास्टिक भागों के प्रदर्शन को निर्धारित करने में संरचनात्मक डिजाइन महत्वपूर्ण है। यह स्थायित्व, उपस्थिति और कार्यक्षमता को प्रभावित करता है, जिससे यह इंजीनियरिंग का एक महत्वपूर्ण पहलू बन जाता है।

संरचनात्मक डिज़ाइन दीवार की मोटाई, रिब प्लेसमेंट और फ़िलेट डिज़ाइन को अनुकूलित करके प्लास्टिक भाग के प्रदर्शन को प्रभावित करता है। ये तत्व कठोरता को बढ़ाते हैं, तनाव की एकाग्रता को कम करते हैं और कठोरता में सुधार करते हैं, जिसके परिणामस्वरूप अधिक विश्वसनीय घटक बनते हैं।

दीवार की मोटाई का महत्व

दीवार की मोटाई कठोरता और कठोरता को संतुलित करने में महत्वपूर्ण भूमिका निभाती है। मोटी दीवारें कठोरता बढ़ा सकती हैं लेकिन कठोरता से समझौता कर सकती हैं। इंजीनियरों को सामग्री गुणों और अनुप्रयोग आवश्यकताओं के आधार पर इष्टतम मोटाई निर्धारित करनी चाहिए। समान दीवार की मोटाई तनाव एकाग्रता और विकृति को रोकती है, जिससे समग्र प्रदर्शन में वृद्धि होती है।

| दीवार की मोटाई | कठोरता में वृद्धि | कठोरता का प्रभाव |

|---|---|---|

| मोटा | उच्च | कम |

| पतला | कम | उच्च |

रणनीतिक रिब डिजाइन

वजन बढ़ाए बिना प्लास्टिक के हिस्सों को मजबूत करने के लिए पसलियां आवश्यक हैं। वे कठोरता पर न्यूनतम प्रभाव के साथ कठोरता में सुधार करते हैं। रिब की ऊंचाई, चौड़ाई और रिक्ति को सावधानीपूर्वक डिजाइन करके, इंजीनियर यह सुनिश्चित कर सकते हैं कि हिस्से अपनी संरचनात्मक अखंडता को बनाए रखते हुए तनाव का सामना करें।

- ऊंचाई : लंबी पसलियां कठोरता बढ़ाती हैं लेकिन सौंदर्यशास्त्र को प्रभावित कर सकती हैं।

- चौड़ाई : चौड़ी पसलियाँ भार को प्रभावी ढंग से वितरित करती हैं।

- अंतर : उचित अंतर तनाव एकाग्रता को रोकता है।

तनाव कम करने के लिए फ़िलेट डिज़ाइन

फ़िललेट्स कोनों पर तनाव की सघनता को कम करते हैं, कठोरता को बढ़ाते हैं और दरारों को रोकते हैं। बड़ी पट्टिका त्रिज्या तनाव को दूर करने में मदद करती है, जिससे बेहतर स्थायित्व में योगदान होता है। इसके अतिरिक्त, वे तेज किनारों को हटाकर और एक चिकनी फिनिश की सुविधा देकर उपस्थिति में सुधार करते हैं।

फ़िलेट डिज़ाइन के लिए विचार में मोल्डिंग के दौरान सामग्री प्रवाह और भाग का इच्छित उपयोग शामिल है।

इन संरचनात्मक डिजाइन सिद्धांतों को शामिल करने से प्लास्टिक भागों के प्रदर्शन और दीर्घायु पर महत्वपूर्ण प्रभाव पड़ सकता है। इन पहलुओं को अनुकूलित करने के बारे में अधिक जानकारी के लिए, रिब डिज़ाइन रणनीतियों 1 और फ़िलेट कार्यान्वयन तकनीकों 2 ।

मोटी दीवारें प्लास्टिक के हिस्सों में कठोरता बढ़ा देती हैं।सत्य

मोटी दीवारें कठोरता बढ़ाती हैं लेकिन कठोरता को कम कर सकती हैं।

लम्बी पसलियाँ प्लास्टिक के हिस्सों की कठोरता को कम करती हैं।असत्य

लंबी पसलियां कठोरता बढ़ाती हैं, हालांकि वे सौंदर्यशास्त्र को प्रभावित कर सकती हैं।

प्लास्टिक भागों को अनुकूलित करने के लिए कौन से प्रक्रिया पैरामीटर महत्वपूर्ण हैं?

गुणों के सही संतुलन के साथ उच्च गुणवत्ता वाले प्लास्टिक भागों के उत्पादन में प्रक्रिया मापदंडों का अनुकूलन महत्वपूर्ण है।

मुख्य प्रक्रिया मापदंडों में इंजेक्शन तापमान, दबाव, शीतलन समय और मोल्ड डिजाइन शामिल हैं। इन कारकों को समायोजित करने से प्लास्टिक भागों में वांछित कठोरता और कठोरता प्राप्त करने में मदद मिलती है।

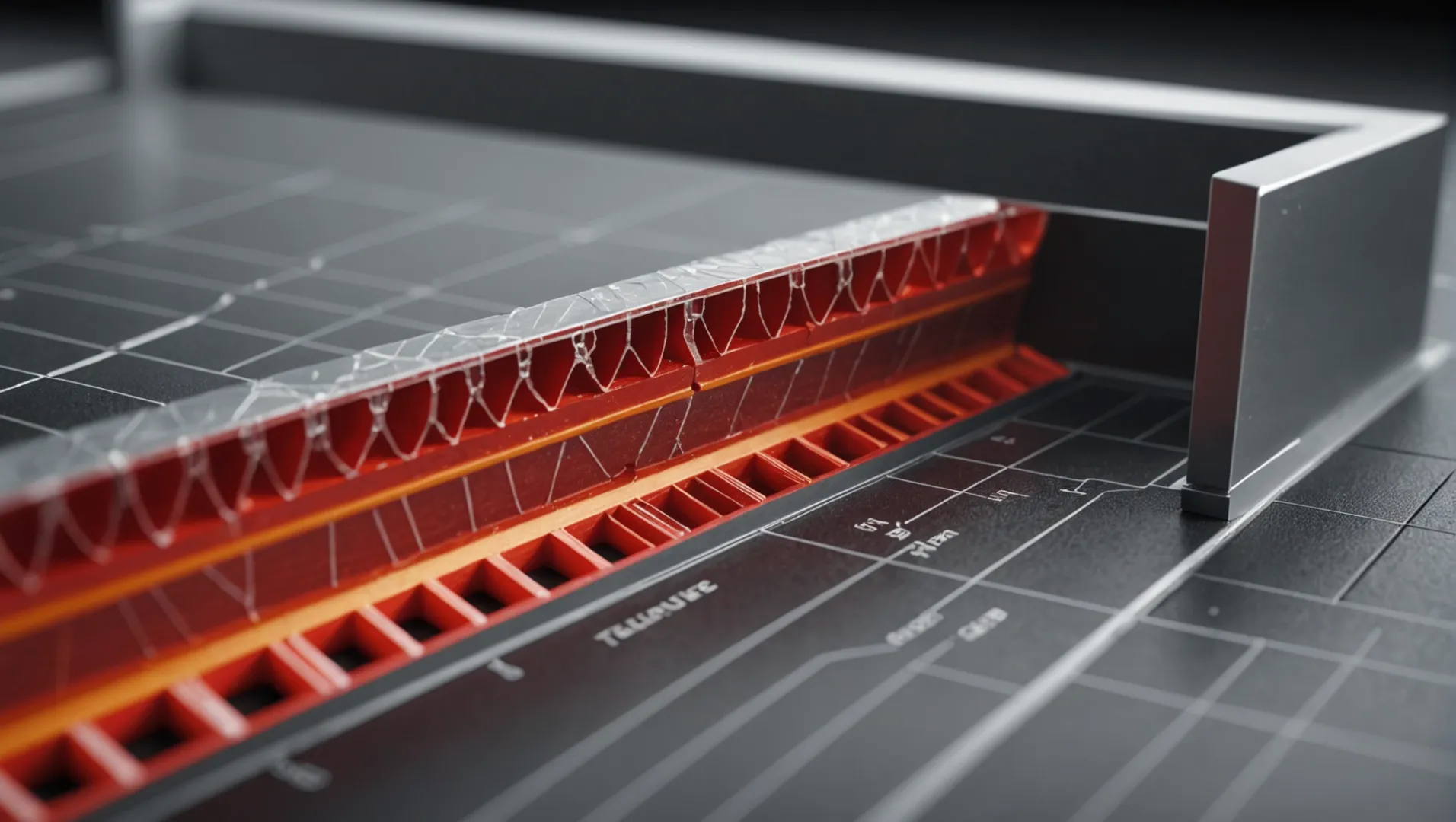

इंजेक्शन तापमान और दबाव

सामग्री के आणविक अभिविन्यास और क्रिस्टलीयता को निर्धारित करने में इंजेक्शन तापमान और दबाव महत्वपूर्ण हैं। उच्च इंजेक्शन तापमान सामग्री की तरलता को बढ़ा सकता है, आंतरिक तनाव को कम कर सकता है लेकिन संभावित रूप से कठोरता को कम कर सकता है। इसके विपरीत, सही इंजेक्शन दबाव घनत्व और आयामी सटीकता सुनिश्चित करता है लेकिन अत्यधिक दबाव अणुओं को अत्यधिक उन्मुख कर सकता है, जिससे कठोरता से समझौता हो सकता है।

नीचे दी गई तालिका अलग-अलग इंजेक्शन तापमान और दबाव के विशिष्ट प्रभावों को दर्शाती है:

| पैरामीटर | कठोरता पर प्रभाव | कठोरता पर प्रभाव |

|---|---|---|

| उच्च इंजेक्शन तापमान | कठोरता कम करता है | कठोरता को बढ़ाता है |

| कम इंजेक्शन तापमान | कठोरता बढ़ाता है | कठोरता कम कर देता है |

| उच्च इंजेक्शन दबाव | कठोरता बढ़ाता है | कठोरता कम कर देता है |

| कम इंजेक्शन दबाव | कठोरता कम करता है | कठोरता को बढ़ाता है |

शीतलन समय अनुकूलन

शीतलन समय एक अन्य महत्वपूर्ण पैरामीटर है जो भाग के अंतिम गुणों को प्रभावित करता है। अपर्याप्त शीतलन से अवशिष्ट तनाव हो सकता है, जिससे प्रदर्शन और स्थिरता प्रभावित हो सकती है। दूसरी ओर, अत्यधिक ठंडा करने से क्रिस्टलीयता बढ़ सकती है, जिससे कठोरता बढ़ जाएगी लेकिन कठोरता कम हो जाएगी।

शीतलन समय को संतुलित करने में सामग्री की विशेषताओं और भाग के आयामों को समझना शामिल है। सही शीतलन रणनीति यांत्रिक गुणों को अनुकूलित करती है जबकि विकृति या दरार जैसे दोषों को कम करती है।

मोल्ड डिज़ाइन संबंधी विचार

मोल्ड डिज़ाइन ही प्लास्टिक भागों के अनुकूलन में महत्वपूर्ण भूमिका निभाता है। एक अच्छी तरह से डिज़ाइन किया गया साँचा एक समान शीतलन सुनिश्चित करता है, आंतरिक तनाव को कम करता है और विकृति को रोकता है। इसके अतिरिक्त, सतह की फिनिश और डिमोल्डिंग कोण भाग की उपस्थिति और संरचनात्मक अखंडता को प्रभावित करते हैं।

चिकनी मोल्ड सतहें डिमोल्डिंग के दौरान घर्षण को कम करती हैं, सतह की गुणवत्ता को बढ़ाती हैं, जबकि उपयुक्त कोण तनाव सांद्रता के बिना आसान भाग रिलीज की सुविधा प्रदान करते हैं।

इन मापदंडों को समझने से इंजेक्शन मोल्डेड भागों 3 । इन कारकों का उचित हेरफेर यह सुनिश्चित करता है कि प्लास्टिक के हिस्से विभिन्न अनुप्रयोगों के लिए वांछित विनिर्देशों को पूरा करते हैं।

उच्च इंजेक्शन तापमान कठोरता को बढ़ाता है।सत्य

उच्च इंजेक्शन तापमान तरलता बढ़ाता है, कठोरता बढ़ाता है।

कम शीतलन समय कठोरता को बढ़ाता है।असत्य

अपर्याप्त शीतलन से अवशिष्ट तनाव होता है, कठोरता नहीं बढ़ती।

रिब और फ़िलेट डिज़ाइन भाग की टिकाऊपन को कैसे बढ़ा सकते हैं?

पसलियों और फ़िललेट्स के साथ प्लास्टिक के हिस्सों को डिज़ाइन करना तनाव को प्रबंधित करने और भार वितरण में सुधार करके स्थायित्व को बढ़ाता है।

रिब और फ़िलेट डिज़ाइन तनाव की सांद्रता को कम करते हुए कठोरता से समझौता किए बिना कठोरता को बढ़ाकर भाग के स्थायित्व को बढ़ाता है। पसलियाँ संरचनात्मक सहायता प्रदान करती हैं, और फ़िललेट्स कोनों पर तनाव वितरण में मदद करते हैं, दरारें और विफलताओं को रोकते हैं।

बेहतर कठोरता के लिए रिब डिज़ाइन

प्लास्टिक इंजेक्शन मोल्डेड भागों के स्थायित्व में सुधार के लिए रिब डिज़ाइन एक महत्वपूर्ण पहलू है। पसलियों को जोड़कर, इंजीनियर किसी हिस्से के वजन या सामग्री की लागत में उल्लेखनीय वृद्धि किए बिना उसकी कठोरता को बढ़ा सकते हैं। यह उन अनुप्रयोगों में विशेष रूप से फायदेमंद है जहां वजन कम करना आवश्यक है, जैसे ऑटोमोटिव घटकों में।

-

इष्टतम रिब लेआउट: पसलियों का स्थान और अभिविन्यास लागू भार की दिशा के साथ संरेखित होना चाहिए। उदाहरण के लिए, झुकने वाले एक सपाट पैनल में, झुकने की दिशा के लंबवत पसलियाँ कठोरता को काफी हद तक बढ़ा सकती हैं।

-

रिब अनुपात: आमतौर पर, भाग की सतह पर सिंक के निशान को रोकने के लिए रिब की मोटाई नाममात्र दीवार की मोटाई के 60% से अधिक नहीं होनी चाहिए।

-

ऊंचाई और दूरी: पसलियों की ऊंचाई-से-मोटाई का अनुपात अक्सर 2:1 से 4:1 तक होता है। शीतलन के दौरान विकृति या विकृति से बचने के लिए दूरी पर्याप्त होनी चाहिए।

यह सुनिश्चित करने के लिए कि आपके हिस्से कठोर परिस्थितियों का सामना कर सकें, प्रभावी रिब डिज़ाइन रणनीतियों 4

तनाव वितरण के लिए फ़िलेट डिज़ाइन

फ़िललेट्स नुकीले कोनों पर तनाव की सघनता को कम करने में महत्वपूर्ण भूमिका निभाते हैं, जिससे हिस्से की कठोरता बढ़ती है। उचित रूप से डिज़ाइन किया गया फ़िलेट सतहों के बीच संक्रमण को सुचारू बनाता है, तनाव को पूरे हिस्से में समान रूप से वितरित करता है।

-

फ़िलेट त्रिज्या: एक बड़ा फ़िलेट त्रिज्या तनाव के तहत दरार पड़ने के जोखिम को कम करता है। आम तौर पर, अधिकांश अनुप्रयोगों के लिए दीवार की मोटाई का कम से कम 0.25 गुना त्रिज्या की सिफारिश की जाती है।

-

सौंदर्यशास्त्र पर प्रभाव: यांत्रिक लाभों के अलावा, फ़िललेट्स तेज किनारों को हटाकर और एक चिकनी फिनिश प्रदान करके सौंदर्य अपील में सुधार करते हैं।

-

मोल्ड डिज़ाइन के साथ एकीकरण: डिमोल्डिंग के दौरान जटिलताओं से बचने के लिए मोल्ड डिज़ाइन प्रक्रिया के आरंभ में ही फ़िलेट डिज़ाइन पर विचार किया जाना चाहिए।

अधिक जानकारी के लिए, जानें कि कैसे फ़िलेट डिज़ाइन भाग की दीर्घायु 5 ।

रिब और फ़िलेट सुविधाओं को संतुलित करना

पसलियों और फ़िललेट्स के बीच तालमेल एक अच्छी तरह से संतुलित डिज़ाइन प्राप्त करने के लिए महत्वपूर्ण है जो कठोरता और दृढ़ता दोनों को अनुकूलित करता है। इन सुविधाओं के एकीकरण के लिए सावधानीपूर्वक योजना बनाने की आवश्यकता है:

-

ओवरडिज़ाइन से बचें: अत्यधिक रिबिंग या अत्यधिक बड़े फ़िललेट्स से सामग्री का उपयोग बढ़ सकता है और संभावित प्रसंस्करण समस्याएं हो सकती हैं।

-

सिमुलेशन उपकरण: तनाव वितरण और विरूपण की भविष्यवाणी करने के लिए सिमुलेशन सॉफ्टवेयर का उपयोग उत्पादन में जाने से पहले पसलियों और पट्टिका डिजाइनों को ठीक करने में सहायता कर सकता है।

विचारशील रिब और फ़िलेट डिज़ाइन को लागू करके, निर्माता टिकाऊ प्लास्टिक भागों का उत्पादन कर सकते हैं जो विभिन्न वातावरणों में विश्वसनीय रूप से प्रदर्शन करते हैं। अपने डिजाइनों में सटीकता प्राप्त करने के लिए सीएडी मॉडलिंग 6 अन्वेषण करें

पसलियां भाग का वजन काफी बढ़ा देती हैं।असत्य

पसलियां महत्वपूर्ण वजन बढ़ाए बिना कठोरता बढ़ाती हैं, जो हल्के अनुप्रयोगों में महत्वपूर्ण है।

फ़िललेट्स कोनों पर तनाव की सघनता को कम करते हैं।सत्य

फ़िललेट्स तनाव को समान रूप से वितरित करते हैं, दरारों को रोकते हैं और भाग की कठोरता को बढ़ाते हैं।

निष्कर्ष

प्लास्टिक इंजेक्शन मोल्डेड भागों में कठोरता और कठोरता को संतुलित करने के लिए सामग्री, डिज़ाइन और प्रक्रियाओं पर सावधानीपूर्वक विचार करने की आवश्यकता होती है। उत्पाद की गुणवत्ता बढ़ाने और विशिष्ट अनुप्रयोग मांगों को पूरा करने के लिए इन रणनीतियों को लागू करें।

-

पता लगाएं कि पसलियां वजन बढ़ाए बिना कठोरता कैसे बढ़ाती हैं: पसलियों का एक पैटर्न अनावश्यक सामग्री को बाहर निकालने के बराबर है, केवल पसली समर्थन प्रणाली को छोड़कर - यह हिस्से के वजन और लागत को भी कम करता है। ↩

-

फ़िललेट्स के साथ तनाव एकाग्रता को कम करने के बारे में जानें: यह मार्गदर्शिका आपको फ़िललेट्स और चैंफ़र के बीच अंतर करने, डिज़ाइन सिद्धांतों को समझने और उत्कृष्ट कोने संशोधनों को लागू करने में मदद करती है। ↩

-

जानें कि मापदंडों का समायोजन भाग की गुणवत्ता और प्रदर्शन को कैसे प्रभावित करता है।: इंजेक्शन मोल्डिंग में मोल्ड तापमान सबसे महत्वपूर्ण चर है - प्लास्टिक को ढाले जाने की परवाह किए बिना, बनाने वाले मोल्ड का मूल गीलापन ... ↩

-

रणनीतिक रिब डिजाइन के माध्यम से कठोरता को बढ़ाने के लिए विस्तृत तरीकों की खोज करें: रणनीतिक समर्थन सुविधाओं को शामिल करके और सही थर्मोप्लास्टिक्स · प्लास्टिक रिब डिजाइन का चयन करके अपने हिस्से के डिजाइन में ताकत बनाएं। पसलियां पतली, दीवार... ↩

-

समझें कि कैसे फ़िललेट्स तनाव एकाग्रता को कम करते हैं और दरारों को रोकते हैं।: चैंफ़र और फ़िललेट्स तनाव एकाग्रता को कम करने में मदद करते हैं, इस प्रकार इन क्षेत्रों में सामग्री के टूटने की संभावना कम हो जाती है और… ↩

-

इष्टतम रिब और फ़िलेट डिज़ाइन के लिए सटीक सीएडी मॉडलिंग तकनीकों का अन्वेषण करें।: सॉलिडवर्क्स के पास इंजेक्शन मोल्डेड प्लास्टिक के डिजाइन और मॉडलिंग के लिए ढेर सारे उपकरण हैं... ↩