क्या आप अपने आगामी प्रोजेक्ट के लिए एक्सट्रूज़न और इंजेक्शन मोल्डिंग के बीच निर्णय लेने में संघर्ष कर रहे हैं? मैंने भी ऐसा ही अनुभव किया है और यह एक चुनौतीपूर्ण विकल्प है!

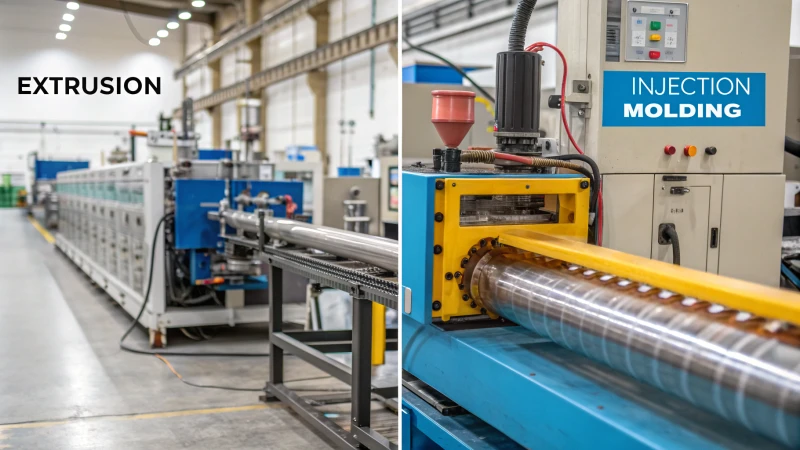

एक्सट्रूज़न और इंजेक्शन मोल्डिंग से चीज़ें बनाने की गति बहुत अलग होती है। यह अंतर प्रभावित करता है कि प्रत्येक विधि कितनी कुशल है। एक्सट्रूज़न एक तेज़ और सतत प्रक्रिया है। यह पाइप जैसे उत्पादों के लिए बिल्कुल उपयुक्त है। इंजेक्शन मोल्डिंग धीमे चक्र में काम करती है। यह विधि धीमी है. विनिर्माण में आपकी पसंद के लिए इन महत्वपूर्ण विवरणों को जानना बहुत महत्वपूर्ण है।

जब मैंने पहली बार विनिर्माण प्रक्रियाओं की खोज शुरू की, तो मुझे यह देखकर आश्चर्य हुआ कि उत्पादन की गति परियोजनाओं को कैसे प्रभावित करती है। एक्सट्रूज़न एक चिकनी, बहती हुई नदी जैसा दिखता है। एक बार जब उपकरण चालू हो जाता है, तो यह अविश्वसनीय गति से लंबे प्लास्टिक पाइप का उत्पादन करता है। मुझे एक प्रदर्शन देखना याद है जहां उन्होंने कुछ ही मिनटों में पाइप के मीटर बनाए। इसके विपरीत, इंजेक्शन मोल्डिंग, एक अधिक जटिल नृत्य जैसा दिखता था। प्रत्येक चक्र के अपने चरण होते थे: मोल्ड को बंद करना, इंजेक्ट करना, ठंडा करना और अंत में डीमोल्डिंग करना। कभी-कभी एक साधारण भाग को तैयार होने में कुछ सेकंड लग जाते थे। हालाँकि, जटिल वस्तुओं में अधिक समय लगता था। इन गतियों की तुलना आपकी डिज़ाइन आवश्यकताओं से करना बहुत महत्वपूर्ण है।

निरंतर उत्पादन के लिए इंजेक्शन मोल्डिंग की तुलना में एक्सट्रूज़न तेज़ है।सत्य

एक्सट्रूज़न निर्बाध उत्पादन की अनुमति देता है, जिससे यह इंजेक्शन मोल्डिंग की चक्रीय प्रकृति की तुलना में उच्च मात्रा वाली वस्तुओं के लिए अधिक कुशल हो जाता है।

इंजेक्शन मोल्डिंग चक्रों में वस्तुओं का उत्पादन करती है, जिससे गति प्रभावित होती है।सत्य

इंजेक्शन मोल्डिंग के चक्र-आधारित संचालन से एक्सट्रूज़न की निरंतर प्रक्रिया की तुलना में धीमी उत्पादन दर हो सकती है।

एक्सट्रूज़न मोल्डिंग में उत्पादन गति को कौन से कारक प्रभावित करते हैं?

क्या आपने कभी सोचा है कि एक्सट्रूज़न मोल्डिंग को क्या प्रेरित करता है? आइए उत्पादन गति के मूल का पता लगाएं। हम इस दिलचस्प प्रक्रिया में दक्षता और उत्पाद की गुणवत्ता को बढ़ाने वाले मुख्य कारकों की खोज करेंगे।

एक्सट्रूज़न मोल्डिंग की गति कई महत्वपूर्ण कारकों पर निर्भर करती है। पेंच की गति बहुत महत्वपूर्ण है. साँचे का डिज़ाइन भी बहुत मायने रखता है। भौतिक गुण प्रक्रिया को महत्वपूर्ण रूप से प्रभावित करते हैं। तापमान नियंत्रण एक अन्य महत्वपूर्ण कारक है। शीतलन दर उत्पादन गति को भी प्रभावित करती है। बेहतर और त्वरित परिणामों के लिए प्रत्येक तत्व आवश्यक है। तेज़ और उच्च-गुणवत्ता वाला आउटपुट इन तत्वों पर निर्भर करता है।

एक्सट्रूज़न मोल्डिंग में उत्पादन गति को समझना

उत्पादन की गति एक संख्या से अधिक है. यह विनिर्माण प्रक्रिया की लय को दर्शाता है। एक हमिंग मशीन के बगल में खड़े होकर कच्चे माल को सुंदर, कार्यात्मक उत्पादों में बदलते हुए देखने की कल्पना करें। तेज़ प्रक्रियाएँ दक्षता बढ़ाती हैं। लेकिन वास्तव में इस गति को क्या प्रेरित करता है?

एक्सट्रूज़न मोल्डिंग में, कई कारक उत्पादन गति को प्रभावित करते हैं:

- एक्सट्रूडर स्क्रू स्पीड

एक्सट्रूज़न को अनुकूलित करते समय स्क्रू स्पीड जांचने वाली पहली चीजों में से एक है। स्क्रू की गति बढ़ाने से आमतौर पर तेजी से एक्सट्रूज़न होता है। हालाँकि, एक बहुत अच्छी लाइन है. अत्यधिक तेज़ गति से पिघलने का प्रवाह अस्थिर हो सकता है, जिसके परिणामस्वरूप उत्पाद की गुणवत्ता ख़राब हो सकती है।

| पेंच गति (आरपीएम) | एक्सट्रूज़न दर (एम/मिनट) | संभावित मुद्दे |

|---|---|---|

| 20 | 1 | स्थिर प्रवाह |

| 50 | 3 | सतह की गुणवत्ता संबंधी समस्याएं |

| 100 | 5 | पिघलने की अस्थिरता |

-

सांचे का डिजाइन और आकार

सांचे का डिजाइन दिखने से ज्यादा प्रभावित करता है; यह प्रवाह प्रतिरोध को प्रभावित करता है। मैंने एक प्रोजेक्ट पर काम किया जहां आउटलेट का आकार बहुत छोटा था, जिससे पीठ पर बड़ा दबाव पड़ा और उत्पादन धीमा हो गया। -

भौतिक गुण

भौतिक गुण मेरे दिल के करीब हैं; सामग्रियाँ अप्रत्याशित रूप से व्यवहार कर सकती हैं। चिपचिपाहट और तरलता वास्तव में हमारी एक्सट्रूज़न गति को बदल देती है। उच्च-चिपचिपाहट वाली सामग्री धीमी गति से प्रवाहित होती है, जो समग्र एक्सट्रूज़न गति को कम कर सकती है।

सर्वोत्तम परिणाम प्राप्त करने के लिए उत्पादन मापदंडों को अनुकूलित करने के लिए इन कारकों को समझना महत्वपूर्ण है। सामग्री विशेषताएँ 1 देखें । -

तापमान नियंत्रण

तापमान को सावधानीपूर्वक प्रबंधन की आवश्यकता है; यदि यह बहुत कम है, तो सामग्री धीमी है; बहुत अधिक और गिरावट का जोखिम बढ़ जाता है। -

शीतलन दरें

शीतलन एक अन्य महत्वपूर्ण कारक है; ख़राब शीतलन रणनीतियाँ विफलताओं का कारण बनती हैं। आकार और संरचनात्मक अखंडता बनाए रखने के लिए निकाली गई सामग्रियों का उचित शीतलन आवश्यक है।

धीमी गति से ठंडा करने से दोष प्रकट हो सकते हैं जबकि तेज़ ठंडा करने से उत्पाद तनावग्रस्त हो सकते हैं।

शीतलन तकनीक 2 में अधिक गहराई से खोजा जा सकता है । -

निरंतर बनाम चक्रीय उत्पादन विशेषताएँ

इंजेक्शन मोल्डिंग के चक्रीय नृत्य के विपरीत, एक्सट्रूज़न मोल्डिंग मैराथन की तरह स्थिर है; प्लास्टिक पाइप का उत्पादन करते समय, मैंने पाया कि स्थिर कच्चे माल की आपूर्ति से हम बिना रुके शीघ्रता से लंबे पाइप का उत्पादन कर सकते हैं।

इन कारकों की जांच करके, मेरे जैसे पेशेवर एक्सट्रूज़न मोल्डिंग प्रक्रियाओं में दक्षता और उत्पाद की गुणवत्ता बढ़ाने के लिए उत्पाद और मोल्ड डिजाइन में हमारी विशेषज्ञता का लाभ उठा सकते हैं।

उच्च एक्सट्रूडर स्क्रू गति हमेशा उत्पादन गति में सुधार करती है।असत्य

जबकि उच्च स्क्रू गति उत्पादन गति को बढ़ा सकती है, अत्यधिक उच्च गति अस्थिर पिघल प्रवाह का कारण बन सकती है और उत्पाद की गुणवत्ता को कम कर सकती है, जो दर्शाता है कि संतुलन आवश्यक है।

सामग्री की चिपचिपाहट एक्सट्रूज़न मोल्डिंग गति को महत्वपूर्ण रूप से प्रभावित करती है।सत्य

उच्च-चिपचिपापन सामग्री का प्रवाह धीमा होता है, जो सीधे मोल्डिंग प्रक्रिया में समग्र एक्सट्रूज़न गति और दक्षता को प्रभावित करता है।

इंजेक्शन मोल्डिंग चक्र समय की तुलना एक्सट्रूज़न से कैसे की जाती है?

आइए विनिर्माण विधियों की दिलचस्प दुनिया का अन्वेषण करें। इंजेक्शन मोल्डिंग और एक्सट्रूज़न दो महत्वपूर्ण प्रक्रियाएं हैं। इन विधियों के लिए चक्र समय अलग-अलग हैं। आप मेरे निष्कर्षों से सचमुच आश्चर्यचकित हो सकते हैं!

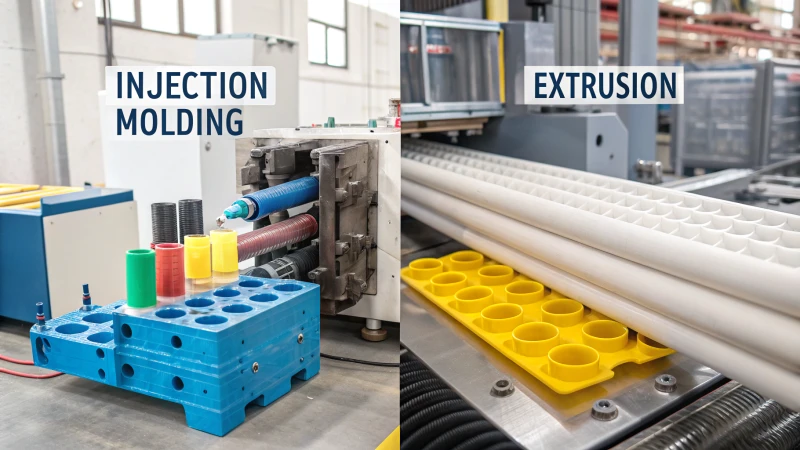

इंजेक्शन मोल्डिंग एक चक्र का अनुसरण करती है जहां भाग कितना जटिल है इसके आधार पर समय बदलता है। छोटे घटकों को कुछ सेकंड लगते हैं। बड़े हिस्से में कुछ मिनट लग सकते हैं. हालाँकि, एक्सट्रूज़न निरंतर उत्पादन प्रदान करता है। यह विधि आमतौर पर सरल प्रोफ़ाइल तेजी से तैयार करती है। उच्च मात्रा वाली मांगों के लिए एक्सट्रूज़न बहुत अच्छा काम करता है।

इंजेक्शन मोल्डिंग चक्र समय को समझना

जब मैंने पहली बार इंजेक्शन मोल्डिंग और एक्सट्रूज़न के बारे में सीखना शुरू किया, तो मुझे प्रत्येक विधि के विशिष्ट चरित्र से आश्चर्य हुआ। इंजेक्शन मोल्डिंग एक नृत्य की तरह काम करती है, जिसमें प्रत्येक चाल के लिए सही समय और संरेखण की आवश्यकता होती है। इसमें कई चरणों वाला एक चक्र शामिल है: मोल्ड को बंद करना, इंजेक्ट करना, दबाव बनाए रखना, ठंडा करना, मोल्ड को खोलना और डीमोल्डिंग करना। यह दृष्टिकोण विस्तृत भागों को तैयार करने में चमकता है। लेकिन मैंने देखा कि भाग के आकार और विवरण जैसे कारकों के आधार पर चक्र का समय बहुत बदल जाता है।

उदाहरण के लिए, मैं एक बार छोटे, विस्तृत हिस्से बनाने वाले एक प्रोजेक्ट में शामिल हुआ। इंजेक्शन मोल्डिंग ने इन टुकड़ों को तुरंत, कुछ ही सेकंड में तैयार कर दिया। फिर भी, जब हमने बड़े, अधिक जटिल टुकड़ों को संभाला, तो इस चक्र में कई मिनट लग गए। इसने सचमुच मेरी आँखें खोल दीं। इंजेक्शन मोल्डिंग विस्तार प्राप्त करता है लेकिन एक्सट्रूज़न जैसी सरल वस्तुओं के माध्यम से हमेशा गति नहीं दे सकता है।

इंजेक्शन मोल्डिंग चक्र समय को प्रभावित करने वाले कारक

मैंने इंजेक्शन मोल्डिंग में चक्र समय को प्रभावित करने वाले कई कारकों के बारे में सीखा:

- मोल्ड जटिलता : अधिक विस्तृत मोल्डों में आमतौर पर अधिक समय लगता है क्योंकि उन्हें अतिरिक्त शीतलन और डिमोल्डिंग की आवश्यकता होती है।

- सामग्री गुण : प्रत्येक सामग्री इंजेक्शन और शीतलन के दौरान अलग-अलग तरीके से कार्य करती है, जिससे चक्र के समय पर काफी प्रभाव पड़ता है।

- मशीन दक्षता : मशीन का प्रकार मायने रखता है; उन्नत मशीनें चक्र को तेजी से पूरा कर सकती हैं, जो वास्तव में उच्च मांग वाली स्थितियों में मदद करती है।

तालिका: चक्र समय को प्रभावित करने वाले कारकों की तुलना

| कारक | अंतः क्षेपण ढलाई | एक्सट्रूज़न मोल्डिंग |

|---|---|---|

| उत्पादन प्रकार | चक्रीय | निरंतर |

| रफ़्तार | परिवर्तनीय (सेकंड से मिनट तक) | आम तौर पर तेज़ (मीटर/मिनट) |

| जटिलता | उच्च जटिलता समय को प्रभावित करती है | कम जटिलता गति को प्रभावित करती है |

| सामग्री परिवर्तनशीलता | ठंडा करने और भरने के समय को प्रभावित करता है | सतत प्रवाह पर कम प्रभाव |

एक्सट्रूज़न साइकिल समय अवलोकन

दूसरी ओर, एक्सट्रूज़न एक सुचारू रूप से चलने वाले इंजन जैसा दिखता है जो चलता रहता है। यह तब तक निरंतर जारी रहता है जब तक कच्चे माल की आपूर्ति होती रहती है। मैंने बहुत तेजी से प्लास्टिक पाइप बनाने वाले एक एक्सट्रूज़न प्लांट का दौरा किया। एक बार जब मशीन चालू हो गई, तो ऐसा लगा जैसे यह लगातार पाइप का उत्पादन कर रही है। उत्पादन की गति इस पर निर्भर करती है:

- पेंच गति : तेज पेंच घुमाव प्रक्रिया को तेज करता है लेकिन बहुत तेज होने पर अस्थिर पिघल प्रवाह जैसे मुद्दों का कारण बन सकता है।

- मोल्ड डिज़ाइन : डाई का डिज़ाइन प्रभावित करता है कि पिघल कितनी आसानी से गुजरता है, जिससे गति प्रभावित होती है।

- सामग्री की विशेषताएं : चिपचिपाहट और तरलता जैसी विशेषताएं यह तय करने में बहुत महत्वपूर्ण हैं कि सामग्री कितनी तेजी से बाहर निकलती है।

प्लास्टिक पाइप बनाने जैसे उच्च मांग वाले मामलों में, एक्सट्रूडर कई मीटर प्रति मिनट की गति से चलते हैं। धीमी इंजेक्शन मोल्डिंग चक्र की तुलना में एक्सट्रूज़न वास्तव में आउटपुट को अधिकतम करता है।

चक्र समय अंतर का सारांश

इसलिए जब मैं दोनों तरीकों को देखता हूं, तो यह स्पष्ट है कि:

- इंजेक्शन मोल्डिंग परिशुद्धता की आवश्यकता वाले जटिल भागों को बनाने में उत्कृष्ट है लेकिन इसकी चक्रीय प्रक्रिया के कारण धीमी है।

- हालाँकि, एक्सट्रूज़न

इन चक्र समय के अंतरों को समझने से मुझे यह जानने में मदद मिली कि कौन सी विधि विभिन्न आवश्यकताओं के लिए उपयुक्त है। इससे विनिर्माण की जटिल कला के प्रति मेरी प्रशंसा भी बढ़ी। जो लोग अधिक विस्तृत जानकारी चाहते हैं, उनके लिए आप एक्सट्रूज़न तकनीक 3 या इंजेक्शन मोल्डिंग सर्वोत्तम अभ्यास 4 । आइए उत्पाद डिज़ाइन में नई संभावनाओं की खोज जारी रखें!

इंजेक्शन मोल्डिंग चक्र का समय भाग की जटिलता के आधार पर भिन्न होता है।सत्य

इंजेक्शन मोल्डिंग में चक्र का समय मोल्ड की जटिलता से प्रभावित होता है, जिससे उत्पादन की गति और दक्षता प्रभावित होती है।

जटिल भागों के लिए इंजेक्शन मोल्डिंग की तुलना में एक्सट्रूज़न धीमा है।असत्य

इंजेक्शन मोल्डिंग की चक्रीय प्रकृति के विपरीत, एक्सट्रूज़न निरंतर उत्पादन और आम तौर पर तेज़ गति प्रदान करता है, विशेष रूप से सरल प्रोफाइल के लिए।

विनिर्माण प्रक्रियाओं में गति गुणवत्ता को कैसे प्रभावित करती है?

विनिर्माण में, गति अक्सर गुणवत्ता को प्रभावित करती है। गति और गुणवत्ता के बीच यह संबंध जटिल है। यह संभवतः उत्पादन क्षमता को प्रभावित करता है। उत्पाद की अखंडता इस नाजुक संतुलन पर भी निर्भर हो सकती है।

एक्सट्रूज़न और इंजेक्शन मोल्डिंग में उत्पादन में वास्तव में सुधार करने के लिए, गुणवत्ता पर गति के प्रभाव को समझना महत्वपूर्ण है। तेज़ प्रक्रियाओं से आउटपुट बढ़ सकता है। हालाँकि, अगर बारीकी से निगरानी न की जाए तो वे दोष भी पैदा कर सकते हैं। गति और गुणवत्ता में संतुलन जरूरी है। दक्षता खोए बिना उच्च गुणवत्ता वाले उत्पादों का उत्पादन किया जाना चाहिए।

उत्पादन में गति को समझना

यह समझना महत्वपूर्ण है कि गति एक्सट्रूज़न और इंजेक्शन मोल्डिंग में गुणवत्ता को कैसे प्रभावित करती है। कुशल उत्पादन के लिए उत्पाद की गुणवत्ता से समझौता नहीं करना पड़ता है। मैंने व्यक्तिगत रूप से देखा है कि समय सीमा को पूरा करने की जल्दबाजी अक्सर त्रुटियों का कारण बनती है। एक संतुलन ढूँढ़ना जहाँ दक्षता और उत्कृष्टता एक दूसरे से मेल खाते हों, मेरे लिए बहुत महत्वपूर्ण है।

एक्सट्रूज़न और इंजेक्शन मोल्डिंग गति का मूल्यांकन

| प्रक्रिया प्रकार | उत्पादन गति | गुणवत्ता निहितार्थ |

|---|---|---|

| एक्सट्रूज़न मोल्डिंग | निरंतर; तेज़ | यदि ठीक से नियंत्रित न किया जाए तो उच्च गति सतह की गुणवत्ता से समझौता कर सकती है। |

| अंतः क्षेपण ढलाई | चक्रीय; आम तौर पर धीमा | गति में सुधार से यह सुनिश्चित होना चाहिए कि उत्पाद की गुणवत्ता पर नकारात्मक प्रभाव न पड़े। |

एक्सट्रूज़न तकनीक 5 देखें ।

इंजेक्शन मोल्डिंग दक्षता में सुधार के बारे में अधिक जानने के लिए, इंजेक्शन मोल्डिंग युक्तियाँ 6 पर ।

उत्पादन में गति और गुणवत्ता को संतुलित करना

दोनों प्रक्रियाओं में, गति और गुणवत्ता के बीच संतुलन हासिल करना महत्वपूर्ण है। जबकि तेज़ उत्पादन दर उत्पादन को बढ़ा सकती है और बाज़ार की माँगों को पूरा कर सकती है, गुणवत्ता की उपेक्षा से अपशिष्ट और ग्राहक असंतोष में वृद्धि हो सकती है। उदाहरण के लिए, एक्सट्रूज़न में, गुणवत्ता संबंधी समस्याओं को रोकने के लिए स्क्रू गति और मोल्ड डिज़ाइन में समायोजन को सावधानीपूर्वक प्रबंधित किया जाना चाहिए। इंजेक्शन मोल्डिंग में, उचित शीतलन समय सुनिश्चित करते हुए प्रक्रिया मापदंडों को अनुकूलित करने से बहुत अधिक गति का त्याग किए बिना गुणवत्ता बनाए रखने में मदद मिल सकती है।

अंततः, इन गतिशीलता को समझना उन उत्पाद डिजाइनरों और निर्माताओं के लिए आवश्यक है जो अपने संचालन को प्रभावी ढंग से अनुकूलित करना चाहते हैं। गुणवत्ता प्रबंधन रणनीतियाँ 7 देखें ।

एक्सट्रूज़न में उच्च स्क्रू गति उत्पाद की सतह की गुणवत्ता को नुकसान पहुंचा सकती है।सत्य

अत्यधिक पेंच गति उत्पादन दर को बढ़ाती है लेकिन अस्थिर पिघल प्रवाह को जन्म दे सकती है, जिससे अंतिम उत्पाद की सतह की गुणवत्ता प्रभावित हो सकती है।

इंजेक्शन मोल्डिंग एक्सट्रूज़न मोल्डिंग प्रक्रियाओं से तेज़ है।असत्य

इंजेक्शन मोल्डिंग चक्रों में संचालित होती है, जिससे एक्सट्रूज़न मोल्डिंग की निरंतर उत्पादन गति की तुलना में यह आमतौर पर धीमी हो जाती है।

दीर्घावधि में कौन सी उत्पादन विधि अधिक लागत प्रभावी है?

क्या आपने कभी सोचा है कि उत्पादन पद्धति चुनने से आपकी वित्तीय स्थिति कैसे बदल जाती है? मेरा विश्वास करो, यह उनमें बहुत बदलाव लाता है! तो, कौन सी विधि वास्तव में चलती है और समय के साथ पैसे बचाती है?

एक्सट्रूज़न मोल्डिंग आम तौर पर तेज़ उत्पादन गति प्रदान करती है। समय बीतने के साथ-साथ इसमें आमतौर पर कम परिचालन खर्च शामिल होता है। बड़े पैमाने पर विनिर्माण के लिए यह विधि अक्सर अधिक लागत प्रभावी होती है। इंजेक्शन मोल्डिंग जटिल डिज़ाइनों के लिए बेहतर अनुकूल हो सकती है, भले ही इसकी लागत अधिक हो। आपकी विशिष्ट आवश्यकताओं को जानना महत्वपूर्ण है। यह समझ सही तरीका चुनने में मदद करती है।

उत्पादन विधियों को समझना

उत्पादन विधियों का विश्लेषण करते समय, दो सबसे प्रमुख प्रक्रियाएं एक्सट्रूज़न मोल्डिंग और इंजेक्शन मोल्डिंग । प्रत्येक विधि के अपने अनूठे फायदे और चुनौतियाँ हैं जो समय के साथ लागत-प्रभावशीलता को प्रभावित करती हैं।

-

एक्सट्रूज़न मोल्डिंग एक अच्छी तरह से ट्यून की गई मशीन की तरह काम करती है। यह लगातार उच्च गति से उत्पाद तैयार करता है। उदाहरण के लिए, जब मैंने प्लास्टिक पाइप वाले एक प्रोजेक्ट पर काम किया, तो इसकी सहज प्रक्रिया ने मुझे चकित कर दिया। जब तक सामग्री आती रहेगी, पाइप तेजी से निकलेंगे।

-

दूसरी ओर, इंजेक्शन मोल्डिंग इसके चक्रीय चरणों में मोल्ड को बंद करना, इंजेक्ट करना, ठंडा करना और अंत में भाग को हटाना शामिल है। यह वास्तव में समयरेखा को बढ़ा सकता है। मुझे वह समय याद है जब हम एक जटिल भाग की प्रतीक्षा कर रहे थे; तेज़ एक्सट्रूज़न विधि की तुलना में ऐसा महसूस हुआ कि यह बहुत पुराना है।

शैली में ये अंतर लागत को प्रभावित करते हैं। आइए जानें कि वास्तव में आपके बजट के लिए उनका क्या मतलब है।

एक्सट्रूज़न मोल्डिंग का लागत विश्लेषण

एक्सट्रूज़न मोल्डिंग की लागत-प्रभावशीलता को इसकी उच्च उत्पादन गति और निरंतर संचालन के कारण प्रति यूनिट कम श्रम लागत के लिए जिम्मेदार ठहराया जा सकता है। यहाँ एक विश्लेषण है:

| कारक | लागत पर प्रभाव |

|---|---|

| उत्पादन गति | उच्च गति से बड़ी मात्रा में लागत कम हो जाती है। |

| श्रम लागत | निरंतर प्रक्रिया से श्रम की आवश्यकताएं कम हो जाती हैं। |

| सामग्री का उपयोग | सामग्रियों का कुशल उपयोग अपशिष्ट को कम करता है। |

| उपकरण निवेश | उच्च प्रारंभिक निवेश लेकिन समय के साथ कम परिचालन लागत। |

उदाहरण के लिए, प्लास्टिक पाइप के उत्पादन में, एक्सट्रूज़न कई मीटर प्रति मिनट की गति प्राप्त कर सकता है, जिससे विनिर्माण में शामिल कुल समय और लागत में भारी कमी आती है। आप उत्पादन गति कारक 8 जो एक्सट्रूज़न मोल्डिंग को प्रभावित करते हैं।

इंजेक्शन मोल्डिंग का लागत विश्लेषण

इसके विपरीत, इसकी धीमी उत्पादन गति के कारण इंजेक्शन मोल्डिंग की लागत बढ़ सकती है। हालाँकि, यह ऐसे लाभ भी प्रदान करता है जो इन लागतों की भरपाई कर सकते हैं:

| कारक | लागत पर प्रभाव |

|---|---|

| समय चक्र | धीमे चक्र समय से प्रति इकाई लागत में वृद्धि होती है। |

| मल्टी-कैविटी मोल्ड्स | प्रति चक्र अनेक वस्तुओं का उत्पादन करके लागत कम करता है। |

| गुणवत्ता नियंत्रण | उच्च गुणवत्ता वाले आउटपुट बर्बादी और पुनः कार्य लागत को कम कर सकते हैं। |

| सामग्री अपशिष्ट | यदि अच्छी तरह से प्रबंधन नहीं किया गया तो अधिक अपशिष्ट की संभावना है। |

दक्षता बढ़ाने के लिए, मल्टी-कैविटी मोल्ड्स को नियोजित करने से उत्पादन विधियों में बड़े बदलाव की आवश्यकता के बिना आउटपुट में उल्लेखनीय सुधार हो सकता है। चक्र समय को प्रभावी ढंग से कम करने के लिए इंजेक्शन मोल्डिंग 9 के बारे में और जानें

दीर्घकालिक लागतों की तुलना करना

दोनों तरीकों की दीर्घकालिक लागतों का मूल्यांकन करते समय, इस पर विचार करना आवश्यक है:

- उत्पादन का पैमाना : बड़ी मात्रा इसकी गति के कारण बाहर निकालना का पक्ष लेती है।

- डिज़ाइन की जटिलता : जटिल डिज़ाइन लंबे चक्रों के बावजूद इंजेक्शन मोल्डिंग से लाभान्वित हो सकते हैं।

- सामग्री विकल्प : विभिन्न सामग्रियां लागत दक्षता के आधार पर विधि की पसंद को प्रभावित कर सकती हैं।

संक्षेप में, एक्सट्रूज़न बनाम इंजेक्शन मोल्डिंग की दीर्घकालिक लागत-प्रभावशीलता उत्पादन गति, श्रम दक्षता और सामग्री प्रबंधन पर निर्भर करती है। इन तत्वों को समझकर, जैकी जैसे डिजाइनर सूचित निर्णय ले सकते हैं जो बजटीय बाधाओं और गुणवत्ता अपेक्षाओं दोनों के अनुरूप होते हैं।

लागत प्रभावी उत्पादन रणनीतियों 10 पर हमारा लेख देखें ।

एक्सट्रूज़न मोल्डिंग आम तौर पर इंजेक्शन मोल्डिंग से तेज़ होती है।सत्य

एक्सट्रूज़न मोल्डिंग की निरंतर प्रक्रिया इंजेक्शन मोल्डिंग की चक्रीय प्रकृति की तुलना में उच्च उत्पादन गति की अनुमति देती है, जिससे यह बड़ी मात्रा के लिए अधिक कुशल हो जाती है।

इंजेक्शन मोल्डिंग हमेशा एक्सट्रूज़न की तुलना में अधिक लागत प्रभावी होती है।असत्य

जबकि इंजेक्शन मोल्डिंग जटिल आकृतियाँ उत्पन्न कर सकती है, इसके धीमे चक्र समय में अक्सर उच्च लागत आती है, जिससे यह कई मामलों में एक्सट्रूज़न की तुलना में कम लागत प्रभावी हो जाती है।

निष्कर्ष

विनिर्माण प्रक्रियाओं के लिए दक्षता, चक्र विशेषताओं और दीर्घकालिक लागत-प्रभावशीलता पर ध्यान केंद्रित करते हुए एक्सट्रूज़न और इंजेक्शन मोल्डिंग के बीच उत्पादन गति में अंतर का पता लगाएं।

-

एक्सट्रूज़न मोल्डिंग गति को प्रभावित करने वाले कारकों के बारे में व्यापक जानकारी प्राप्त करें, जो आपकी उत्पादन प्रक्रिया को बढ़ाने के लिए महत्वपूर्ण हैं। ↩

-

उत्पादन दक्षता को अनुकूलित करने के लिए एक्सट्रूज़न प्रक्रियाओं में तापमान को नियंत्रित करने के लिए उन्नत तकनीकों का पता लगाएं। ↩

-

सूचित विनिर्माण निर्णय लेने के लिए इंजेक्शन मोल्डिंग और एक्सट्रूज़न प्रक्रियाओं में विस्तृत अंतर्दृष्टि का अन्वेषण करें। ↩

-

अपने डिज़ाइन को अनुकूलित करने के लिए प्लास्टिक निर्माण में उत्पादन गति और दक्षता के बारे में जानें। ↩

-

यह लिंक आपकी विनिर्माण प्रक्रियाओं में गति और गुणवत्ता को प्रभावी ढंग से संतुलित करने के लिए व्यावहारिक रणनीतियाँ प्रदान करेगा। ↩

-

उत्पाद की गुणवत्ता से समझौता किए बिना इंजेक्शन मोल्डिंग दक्षता बढ़ाने पर जानकारी के लिए इस संसाधन का अन्वेषण करें। ↩

-

उच्च गति उत्पादन से जुड़े सामान्य नुकसान से बचने के लिए विनिर्माण में गुणवत्ता नियंत्रण के प्रबंधन पर मूल्यवान ज्ञान प्राप्त करें। ↩

-

यह लिंक इस बात की गहरी समझ प्रदान करता है कि उत्पादन की गति समग्र विनिर्माण लागत को कैसे प्रभावित करती है, जो कि सूचित निर्णय लेने के लिए महत्वपूर्ण है। ↩

-

इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित करने और दक्षता में सुधार करने के लिए तकनीकों की खोज करें जो लागत को बेहतर ढंग से प्रबंधित करने में मदद कर सकती हैं। ↩

-

लागत-प्रभावी उत्पादन विधियों के लिए विभिन्न रणनीतियों का अन्वेषण करें जो गति और गुणवत्ता को प्रभावी ढंग से संतुलित करती हैं। ↩