प्लास्टिक उत्पादन की प्रक्रिया को समझना जटिल लगता है, है ना? सही विधि का चुनाव करना चुनौतीपूर्ण प्रतीत होता है। डिज़ाइन को वास्तविकता में बदलने के लिए एक्सट्रूज़न और इंजेक्शन मोल्डिंग को समझना आवश्यक है। ये दोनों प्रक्रियाएं काफी भिन्न हैं।.

एक्सट्रूज़न के लिए प्लास्टिक को कम चिपचिपाहट और थर्मल स्थिरता की आवश्यकता होती है, जिससे निरंतर उत्पादन संभव हो पाता है, जबकि इंजेक्शन मोल्डिंग चिपचिपाहट की एक व्यापक श्रेणी को समायोजित कर सकती है और तापमान में तेजी से होने वाले परिवर्तनों को कुशलतापूर्वक संभालने में सक्षम होती है।.

चलिए, मैं अपनी यात्रा के बारे में बताता हूँ। मैंने उत्पाद डिज़ाइन सीखना शुरू किया और इस सवाल का सामना किया। मुझे पिघलने की चिपचिपाहट और ऊष्मीय स्थिरता को लेकर काफी संघर्ष करना पड़ा। इन कारकों का मेरे डिज़ाइनों पर गहरा प्रभाव पड़ा। यह देखकर मुझे आश्चर्य हुआ कि एक्सट्रूज़न पॉलीइथिलीन जैसी कम चिपचिपाहट वाली सामग्रियों के लिए उपयुक्त है। यह सामग्री पाइप जैसी चीज़ें बनाने के लिए अच्छी तरह काम करती है। इंजेक्शन मोल्डिंग ने मुझे अधिक विविध सामग्रियों का उपयोग करने की अनुमति दी। यह जटिल आकृतियों के लिए बेहतरीन है, यहाँ तक कि उच्च चिपचिपाहट वाली सामग्रियों के लिए भी। दोनों प्रक्रियाएँ अद्वितीय अवसर और चुनौतियाँ पेश करती हैं। ये काफी हद तक हमारे डिज़ाइनों की तरह हैं।.

निरंतर उत्पादन के लिए एक्सट्रूज़न कम चिपचिपाहट वाले प्लास्टिक के लिए उपयुक्त है।.सत्य

एक्सट्रूज़न प्रक्रियाओं में आमतौर पर कम गलनांक वाली सामग्रियों की आवश्यकता होती है ताकि विनिर्माण के दौरान सुचारू और निरंतर प्रवाह सुनिश्चित हो सके।.

इंजेक्शन मोल्डिंग में प्लास्टिक की श्यानता की एक विस्तृत श्रृंखला का उपयोग किया जा सकता है।.सत्य

एक्सट्रूज़न के विपरीत, इंजेक्शन मोल्डिंग विभिन्न चिपचिपाहट को समायोजित कर सकती है, जिससे उत्पादन में अधिक बहुमुखी सामग्री विकल्पों की अनुमति मिलती है।.

- 1. प्लास्टिक में गलनांक श्यानता को कौन से कारक प्रभावित करते हैं?

- 2. विभिन्न प्रक्रियाओं में ऊष्मीय स्थिरता की आवश्यकताएं किस प्रकार भिन्न होती हैं?

- 3. सिकुड़न दरें उत्पाद डिजाइन को कैसे प्रभावित करती हैं?

- 4. विनिर्माण प्रक्रियाओं में मजबूती और टिकाऊपन के लिए सर्वोत्तम सामग्री कौन सी हैं?

- 5. इन अंतरों को समझने से विनिर्माण दक्षता में कैसे सुधार हो सकता है?

- 6. निष्कर्ष

प्लास्टिक में गलनांक श्यानता को कौन से कारक प्रभावित करते हैं?

क्या आपने कभी सोचा है कि कुछ प्लास्टिक आसानी से क्यों हिलते हैं जबकि कुछ गाढ़े सिरप की तरह चिपचिपे होते हैं? प्लास्टिक के साथ काम करने वाले लोगों के लिए पिघलने की चिपचिपाहट (मेल्ट विस्कोसिटी) के बारे में जानना बहुत ज़रूरी है। आइए, इस महत्वपूर्ण गुण को निर्धारित करने वाले कारकों को जानें!

तापमान, दबाव, योजक पदार्थ और आणविक भार पिघले हुए प्लास्टिक की प्रवाह मोटाई को प्रभावित करते हैं। एक्सट्रूज़न और इंजेक्शन मोल्डिंग जैसी प्रक्रियाओं को बेहतर बनाने के लिए इन तत्वों को समझना अत्यंत महत्वपूर्ण है। प्रत्येक कारक सीधे तौर पर प्रभावित करता है कि प्लास्टिक को कितनी आसानी से आकार दिया जा सकता है।.

प्लास्टिक में पिघलने की श्यानता को समझना

प्लास्टिक के प्रसंस्करण के दौरान उसके व्यवहार को निर्धारित करने में पिघलने की श्यानता एक महत्वपूर्ण कारक है। यह एक्सट्रूज़न और इंजेक्शन मोल्डिंग जैसी प्रक्रियाओं में प्लास्टिक सामग्री को आकार देने और ढालने की सुगमता को सीधे प्रभावित करती है।.

तापमान और पिघलने की श्यानता

तापमान, पिघलने पर उसकी श्यानता को प्रभावित करने में महत्वपूर्ण भूमिका निभाता है। तापमान बढ़ने पर, अधिकांश थर्मोप्लास्टिक की श्यानता कम हो जाती है, जिससे प्रसंस्करण के दौरान बेहतर प्रवाह संभव हो पाता है। उदाहरण के लिए:

| तापमान (°C) | श्यानता (पैमाइसिन सेकंड) | उदाहरण सामग्री |

|---|---|---|

| 180 | 200 | पॉलीथीन (पीई) |

| 220 | 100 | पॉलीप्रोपाइलीन (पीपी) |

| 260 | 50 | पॉलीकार्बोनेट (पीसी) |

पॉलीकार्बोनेट 1 के मामले में , उच्च तापमान इसकी चिपचिपाहट को काफी हद तक कम कर सकता है, जिससे सुगम प्रसंस्करण संभव हो जाता है। हालांकि, अत्यधिक गर्म करने से क्षरण हो सकता है, जिसका सावधानीपूर्वक प्रबंधन किया जाना चाहिए।

पिघले हुए पदार्थ की श्यानता पर दाब का प्रभाव

दबाव, पिघले हुए पदार्थ की श्यानता को भी काफी हद तक प्रभावित करता है। एक्सट्रूज़न प्रक्रिया में उच्च दबाव, पदार्थ के प्रवाह के प्रतिरोध को दूर कर सकता है, जिससे जटिल आकृतियों को ढालना आसान हो जाता है। इंजेक्शन मोल्डिंग में, जटिल डिज़ाइनों वाले मोल्डों को प्रभावी ढंग से भरने के लिए अधिक दबाव आवश्यक होता है। उदाहरण के लिए:

- एक्रिलोनाइट्राइल-ब्यूटाडीन-स्टाइरीन (एबीएस) प्लास्टिक के गोले जैसे विस्तृत घटकों का उत्पादन संभव हो पाता है 2 ।

योजक पदार्थ और श्यानता पर उनका प्रभाव

प्लास्टिक पदार्थों की श्यानता को संशोधित करने के लिए योजक पदार्थों का प्रयोग सामान्यतः किया जाता है। ये प्रसंस्करण प्रदर्शन और अंतिम उत्पाद के गुणों को बेहतर बना सकते हैं। कुछ सामान्य योजक पदार्थ इस प्रकार हैं:

- प्लास्टिकराइज़र : चिपचिपाहट को कम करते हैं और प्रवाह क्षमता को बढ़ाते हैं।

- फिलर्स : इनकी प्रकृति और मात्रा के आधार पर ये चिपचिपाहट को बढ़ा या घटा सकते हैं।

- स्टेबलाइजर : जैसे पीवीसी के लिए हीट स्टेबलाइजर जो लंबे समय तक गर्म करने के दौरान चिपचिपाहट को बनाए रखते हैं।

उदाहरण के लिए, हीट स्टेबलाइजर 3, इसकी थर्मल स्थिरता को बढ़ाकर एक्सट्रूज़न प्रक्रिया के दौरान गिरावट को रोकने के लिए आवश्यक हैं।

आणविक भार संबंधी विचार

पॉलिमर का आणविक भार भी पिघलने की श्यानता में महत्वपूर्ण भूमिका निभाता है। उच्च आणविक भार से आमतौर पर श्यानता बढ़ जाती है, जिससे सामग्री का प्रसंस्करण अधिक चुनौतीपूर्ण हो जाता है। विशिष्ट अनुप्रयोगों के लिए सामग्री का चयन करते समय यह महत्वपूर्ण हो सकता है।

| पॉलिमर प्रकार | विशिष्ट आणविक भार | श्यानता विशेषताएँ |

|---|---|---|

| कम घनत्व वाला पॉलीइथिलीन (एलडीपीई) | 10,000 – 100,000 | कम चिपचिपाहट, प्रसंस्करण में आसान |

| उच्च घनत्व पॉलीथीन (एचडीपीई) | 100,000 – 1,000,000 | उच्च श्यानता, प्रसंस्करण में अधिक चुनौतीपूर्ण |

| पॉलीकार्बोनेट (पीसी) | 20,000 – 300,000 | ग्रेड के आधार पर मध्यम से उच्च श्यानता |

विशिष्ट प्रसंस्करण आवश्यकताओं और उत्पाद प्रदर्शन मानकों को पूरा करने के लिए पिघलने की चिपचिपाहट को अनुकूलित करने के लिए आणविक भार को समायोजित करना महत्वपूर्ण है।.

प्रभावित करने वाले कारकों का सारांश

संक्षेप में, प्लास्टिक में पिघलने की चिपचिपाहट को कई कारक प्रभावित करते हैं, जिनमें शामिल हैं:

- तापमान

- दबाव

- additives

उपभोक्ता इलेक्ट्रॉनिक्स और अन्य प्लास्टिक घटकों जैसे अनुप्रयोगों में इष्टतम उत्पाद गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए डिजाइन और विनिर्माण प्रक्रियाओं के दौरान आणविक भार

उच्च तापमान थर्मोप्लास्टिक में पिघलने की चिपचिपाहट को कम कर देता है।.सत्य

तापमान बढ़ने पर, अधिकांश थर्मोप्लास्टिक की चिपचिपाहट कम हो जाती है, जिससे प्रसंस्करण के दौरान उनका प्रवाह बढ़ जाता है।.

प्लास्टिक में योजक पदार्थ मिलाने से उसकी गलनांक चिपचिपाहट हमेशा बढ़ जाती है।.असत्य

योजक पदार्थ श्यानता को बदल सकते हैं; कुछ इसे कम करते हैं (जैसे प्लास्टिसाइज़र), जबकि अन्य इसके प्रकार और मात्रा के आधार पर इसे बढ़ा सकते हैं।.

विभिन्न प्रक्रियाओं में ऊष्मीय स्थिरता की आवश्यकताएं किस प्रकार भिन्न होती हैं?

क्या आपने कभी सोचा है कि विभिन्न विनिर्माण प्रक्रियाओं में सामग्रियों की विशिष्ट ऊष्मीय स्थिरता की आवश्यकता क्यों होती है? आइए, एक्सट्रूज़न और इंजेक्शन मोल्डिंग की रोमांचक दुनिया का अन्वेषण करें। आइए, इन अंतरों को जानें।.

एक्सट्रूज़न और इंजेक्शन मोल्डिंग में थर्मल स्थिरता की आवश्यकताएँ भिन्न होती हैं। एक्सट्रूज़न में लंबे समय तक गर्म करने के दौरान उच्च स्थिरता की आवश्यकता होती है। सामग्री को लंबे समय तक गर्मी का सामना करना पड़ सकता है। इंजेक्शन मोल्डिंग में तापमान में तेजी से बदलाव के प्रति मजबूती की आवश्यकता होती है। इस प्रक्रिया में तापमान तेजी से बदलता है।.

विभिन्न मोल्डिंग प्रक्रियाओं में थर्मल स्थिरता को समझना

सामग्रियों, विशेषकर प्लास्टिक के प्रसंस्करण में ऊष्मीय स्थिरता एक महत्वपूर्ण कारक है। एक्सट्रूज़न मोल्डिंग और इंजेक्शन मोल्डिंग प्रक्रियाओं के बीच ऊष्मीय स्थिरता की आवश्यकताएं काफी भिन्न होती हैं।.

एक्सट्रूज़न मोल्डिंग में थर्मल स्थिरता

एक्सट्रूज़न मोल्डिंग में, सामग्री एक्सट्रूडर के बैरल से गुजरते समय लंबे समय तक गर्म होती रहती है। इसलिए, इस प्रक्रिया में उपयोग की जाने वाली सामग्रियों में उत्कृष्ट तापीय स्थिरता होनी चाहिए। उदाहरण के लिए:

- पॉलीविनाइल क्लोराइड (PVC) : इस सामग्री को खराब होने से बचाने के लिए एक्सट्रूज़न के दौरान इसमें हीट स्टेबलाइज़र मिलाना आवश्यक होता है। लंबे समय तक गर्मी के संपर्क में रहने से PVC का रंग बदल सकता है या इसके गुणधर्म नष्ट हो सकते हैं।

- पॉलीइथिलीन (पीई) : आमतौर पर गर्मी के तहत स्थिर रहने वाला पीई, बिना किसी महत्वपूर्ण विघटन के अपनी अखंडता बनाए रखता है, जिससे लंबे समय तक चलने वाली प्रसंस्करण प्रक्रिया के दौरान उत्पाद की गुणवत्ता सुनिश्चित होती है।

एक्सट्रूज़न के दौरान तापमान का पैटर्न निम्नलिखित रूप में संक्षेपित किया जा सकता है:

| सामग्री प्रकार | आवश्यक स्टेबलाइजर | अपघटन तापमान | विशिष्ट अनुप्रयोग |

|---|---|---|---|

| पीवीसी | हाँ | लगभग 140 डिग्री सेल्सियस | पाइप, चादरें |

| पीई | नहीं | लगभग 120 डिग्री सेल्सियस | फिल्म, कंटेनर |

इंजेक्शन मोल्डिंग में थर्मल स्थिरता

इसके विपरीत, इंजेक्शन मोल्डिंग में तीव्र तापन और शीतलन चक्र शामिल होते हैं। सामग्रियों को इंजेक्शन तापमान तक पहुंचने के लिए तेजी से गर्म किया जाता है और फिर तेजी से ठंडा किया जाता है। इसलिए, तापीय स्थिरता की आवश्यकताएं भिन्न होती हैं:

- पॉलीस्टाइरीन (पीएस) : यह सामग्री गुणवत्ता में गिरावट के बिना तापमान में तेजी से होने वाले उतार-चढ़ाव को सहन कर सकती है। यह जल्दी पिघलती और ठंडी होती है, जिससे यह जटिल आकृतियों के लिए उपयुक्त है।

- एक्रिलोनाइट्राइल-ब्यूटाडाइन-स्टाइरीन (एबीएस) : अपनी मध्यम चिपचिपाहट और मोल्ड कैविटी को कुशलतापूर्वक भरने की क्षमता के लिए जाना जाने वाला, एबीएस तीव्र गति वाले इंजेक्शन चक्र के दौरान अपने गुणों को बनाए रखता है।

तापमान में होने वाले तीव्र परिवर्तन को निम्नलिखित तालिका में दर्शाया जा सकता है:

| सामग्री प्रकार | तापमान सहनशीलता | ठंड का समय | अनुप्रयोग |

|---|---|---|---|

| पी.एस. | उच्च | तेज़ | पैकेजिंग, खिलौने |

| पेट | मध्यम | मध्यम | उपभोक्ता उत्पाद |

तापीय स्थिरता में भिन्नताओं से संबंधित मुख्य निष्कर्ष

एक्सट्रूज़न और इंजेक्शन मोल्डिंग में थर्मल स्थिरता की आवश्यकताओं में मुख्य अंतर मुख्य रूप से ऊष्मा के संपर्क की अवधि और प्रकृति पर निर्भर करता है। एक्सट्रूज़न में, लंबे समय तक गर्म करने पर गुणों को बनाए रखने पर ध्यान केंद्रित किया जाता है, जबकि इंजेक्शन मोल्डिंग में, तीव्र तापीय परिवर्तनों को सहन करना आवश्यक है। इन भिन्नताओं को समझना सामग्री चयन और प्रक्रिया अनुकूलन के लिए महत्वपूर्ण है। थर्मल गुण विभिन्न प्रक्रियाओं को कैसे प्रभावित करते हैं, इस बारे में अधिक जानकारी के लिए, इस विस्तृत गाइड 4 ।

इन कारकों की जांच करके, जैकी जैसे उत्पाद डिजाइनर उत्पाद के प्रदर्शन और विनिर्माण दक्षता पर सामग्री के चयन के प्रभावों को बेहतर ढंग से समझ सकते हैं।.

एक्सट्रूज़न मोल्डिंग के लिए उत्कृष्ट तापीय स्थिरता वाली सामग्रियों की आवश्यकता होती है।.सत्य

एक्सट्रूज़न मोल्डिंग में उपयोग की जाने वाली सामग्रियों को लंबे समय तक गर्म होने की स्थिति का सामना करना पड़ता है, इसलिए प्रसंस्करण के दौरान गिरावट को रोकने के लिए उच्च तापीय स्थिरता की आवश्यकता होती है।.

इंजेक्शन मोल्डिंग सामग्री को लंबे समय तक ताप के संपर्क में रहने की आवश्यकता होती है।.असत्य

एक्सट्रूज़न के विपरीत, इंजेक्शन मोल्डिंग में तीव्र तापन और शीतलन शामिल होता है, जिसका अर्थ है कि सामग्रियों को लंबे समय तक ताप के संपर्क में रहने की आवश्यकता नहीं होती है, जो कि गलत है।.

सिकुड़न दरें उत्पाद डिजाइन को कैसे प्रभावित करती हैं?

क्या आपने कभी सोचा है कि सिकुड़न दर जैसी छोटी सी चीज़ भी उत्पाद डिज़ाइन को कैसे प्रभावित करती है? मैंने पाया है कि इंजेक्शन मोल्डिंग जैसी निर्माण विधियों में गुणवत्ता और सटीकता बनाए रखने के लिए इन दरों को जानना बेहद ज़रूरी है। आइए, इस विषय पर विस्तार से चर्चा करें!

सिकुड़न दर उत्पाद डिज़ाइन को बहुत प्रभावित करती है, खासकर प्लास्टिक मोल्डिंग में। डिज़ाइनरों को सामग्री के गुणों की जानकारी होनी चाहिए। उन्हें शीतलन प्रक्रियाओं को भी समझना चाहिए। यह ज्ञान आयामों को अनुकूलित करने में सहायक होता है। साथ ही, यह अंतिम उत्पाद की गुणवत्ता बनाए रखने में भी मदद करता है।.

उत्पाद डिजाइन में संकुचन दरों को समझना

उत्पाद डिज़ाइन में सिकुड़न दर पर विचार करना अत्यंत महत्वपूर्ण है, विशेष रूप से उन सामग्रियों के मामले में जिनके आकार में ठंडा होने पर काफी परिवर्तन होता है। अपने करियर की शुरुआत में, मुझे प्लास्टिक मोल्डिंग से जुड़ी एक चुनौती का सामना करना पड़ा। जब मैंने देखा कि मेरे सावधानीपूर्वक तैयार किए गए डिज़ाइन भी ठंडा होने पर आकार बदल सकते हैं, तो मुझे बहुत निराशा हुई। यह केक पकाने जैसा है; यदि तापमान सही नहीं है, तो अंतिम परिणाम अपेक्षा से भिन्न दिखता है।.

उत्पाद डिजाइन करते समय, शीतलन के दौरान सामग्री के व्यवहार को ध्यान में रखना आवश्यक है। इंजेक्शन मोल्डिंग , जहां जटिल आकृतियाँ आम हैं, दीवार की मोटाई में भिन्नता के कारण असमान संकुचन हो सकता है। उदाहरण के लिए, मोटे हिस्से पतले हिस्सों की तुलना में धीरे-धीरे ठंडे हो सकते हैं, जिससे विकृति या विरूपण हो सकता है। इसलिए डिजाइनरों को डिजाइन में सामग्री के वितरण पर सावधानीपूर्वक विचार करना चाहिए, यह सुनिश्चित करते हुए कि मोटे क्षेत्रों को पर्याप्त शीतलन समय मिले।

सामग्री के चयन का संकुचन दर पर प्रभाव

क्या आप जानते हैं कि सभी प्लास्टिक एक ही तरह से सिकुड़ते नहीं हैं? यह जानकर मुझे आश्चर्य हुआ। अलग-अलग प्लास्टिक में सिकुड़ने की दर भिन्न-भिन्न होती है। आइए कुछ सामान्य सामग्रियों पर एक नज़र डालते हैं:

| सामग्री | विशिष्ट संकोचन दर | डिजाइन पर प्रभाव |

|---|---|---|

| उच्च घनत्व पॉलीथीन (एचडीपीई) | 2% – 5% | संकुचन की स्थिर दरों के कारण सीमित समायोजन की आवश्यकता है।. |

| नायलॉन (पीए) | 1% – 4% | दोषों को कम करने के लिए शीतलन मापदंडों पर सावधानीपूर्वक नियंत्रण आवश्यक है।. |

| एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) | 0.5% – 2% | जटिल आकृतियों के लिए अधिक उपयोगी, लेकिन निगरानी आवश्यक है।. |

सही सामग्री का चुनाव करना किसी व्यंजन के लिए सही सामग्री ढूंढने जैसा है। उदाहरण के लिए, एचडीपीई आमतौर पर अच्छे परिणाम देता है क्योंकि इसमें संकुचन एक समान होता है। लेकिन नायलॉन के साथ, मुझे एक समान शीतलन सुनिश्चित करने के लिए अपने डिज़ाइन में बहुत सावधानी बरतनी पड़ी।.

सिकुड़न को ध्यान में रखते हुए डिज़ाइन मापदंडों का अनुकूलन करना

मैंने परीक्षण और त्रुटि विधि का उपयोग करके सिकुड़न दरों से उत्पन्न समस्याओं को कम करने के तरीके खोजे:

- दीवार की मोटाई को समायोजित करना : दीवार की मोटाई को एक समान रखने से पूरे भाग में एक समान शीतलन और संकुचन हुआ।

- ड्राफ्ट एंगल्स को शामिल करना : इस छोटे से विवरण ने मोल्ड रिलीज में वास्तव में मदद की और ठंडा होने के दौरान मोटे क्षेत्रों पर तनाव को कम किया।

- शीतलन चैनलों का उपयोग : सही जगह पर लगाए गए चैनलों ने मुझे सांचे के अंदर तापमान वितरण को प्रभावी ढंग से नियंत्रित करने की अनुमति दी।

यह जानकारी उन लोगों के लिए बहुत उपयोगी है जो यह जानने में रुचि रखते हैं कि शीतलन चैनल मोल्डिंग को कैसे प्रभावित करते हैं 5 ।

निष्कर्ष: डिजाइन संबंधी निर्णयों में संकुचन दरों का महत्व

उत्पाद डिज़ाइन की जटिलताओं को समझने के दौरान एक बात स्पष्ट हो गई: सिकुड़न दर को जानना और उसके अनुसार योजना बनाना अत्यंत महत्वपूर्ण है। मेरे अनुभवों ने मुझे सिखाया है कि सामग्रियों और डिज़ाइन रणनीतियों के बारे में समझदारी भरे निर्णय विनिर्माण प्रक्रियाओं में सफलता दिलाते हैं।.

शीतलन के दौरान सिकुड़न की दर उत्पाद के आयामों को प्रभावित करती है।.सत्य

उत्पाद के सटीक आयाम प्राप्त करने के लिए संकुचन दरों को समझना महत्वपूर्ण है, विशेष रूप से इंजेक्शन मोल्डिंग जैसी प्रक्रियाओं में जहां सामग्री ठंडा होने पर आकार बदलती है।.

सभी प्लास्टिक में ठंडा होने के दौरान सिकुड़ने की दर समान होती है।.असत्य

विभिन्न प्रकार के प्लास्टिक में संकुचन की दर भिन्न-भिन्न होती है, जो इष्टतम प्रदर्शन के लिए डिजाइन रणनीतियों और सामग्री चयन को प्रभावित करती है।.

विनिर्माण प्रक्रियाओं में मजबूती और टिकाऊपन के लिए सर्वोत्तम सामग्री कौन सी हैं?

उत्पाद डिजाइन करते समय ऐसी सामग्री का चुनाव करना पड़ता है जिसमें मजबूती और टिकाऊपन दोनों हों। यह काम अक्सर बहुत चुनौतीपूर्ण लगता है। बिल्कुल, मैं समझता हूँ! कौन सी सामग्री इन गुणों में उत्कृष्ट हैं? आइए मिलकर इस पर चर्चा करें।.

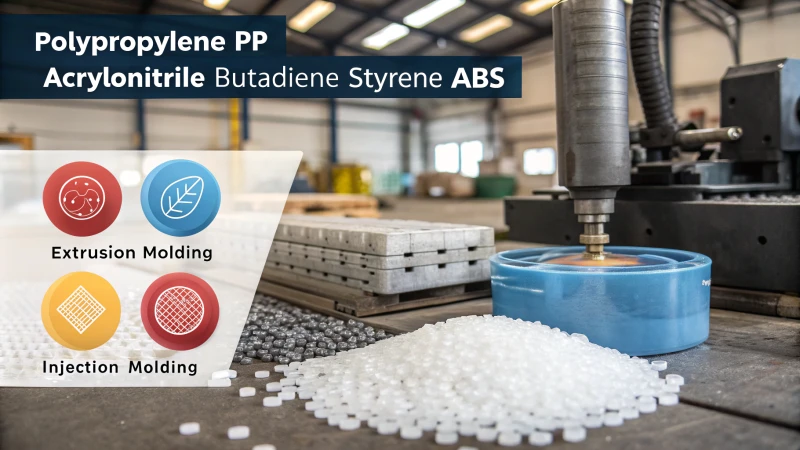

पॉलीप्रोपाइलीन (PP) बहुत ही मजबूत और टिकाऊ होता है। अपनी उच्च स्थायित्व के कारण यह एक्सट्रूज़न मोल्डिंग के लिए एकदम उपयुक्त है। एक्रिलोनाइट्राइल ब्यूटाडीन स्टाइरीन (ABS) में भी मजबूती के गुण होते हैं। यह इंजेक्शन मोल्डिंग अनुप्रयोगों के लिए आदर्श है।.

सामग्री की कठोरता और मजबूती को जानना

उत्पाद डिज़ाइन में शुरुआत करते समय मुझे सामग्रियों की कठोरता और मजबूती को लेकर काफी उलझन हुई। ऐसा लगा जैसे लोग एक नई भाषा बोल रहे हों। कठोरता यह मापती है कि कोई सामग्री बिना टूटे कितनी ऊर्जा सहन कर सकती है और मुड़ सकती है, जबकि मजबूती यह दर्शाती है कि कोई सामग्री बिना टूटे अधिकतम कितना तनाव सहन कर सकती है। ये गुण मजबूत उत्पाद बनाने के लिए महत्वपूर्ण हैं।.

प्रत्येक प्रक्रिया की अपनी-अपनी आवश्यकताएं होती हैं, जैसे कि किसी कार्य के लिए सही उपकरण का चयन करना, जब मैं एक्सट्रूज़न मोल्डिंग और इंजेक्शन मोल्डिंग ।

एक्सट्रूज़न मोल्डिंग सामग्री

एक्सट्रूज़न मोल्डिंग अपनी अद्भुत क्षमता के कारण अद्भुत है क्योंकि इसमें सामग्रियों को डाई के माध्यम से धकेला जाता है। सामग्रियों का प्रवाह अच्छा होना चाहिए और उनकी गलनांक श्यानता कम होनी चाहिए। मैंने एक बार पॉलीप्रोपाइलीन (PP) से बनी पाइपों पर काम किया था। उन्हें पानी के दबाव का सामना करना था और स्थापना के दौरान मजबूत रहना था। एक्सट्रूज़न मोल्डिंग में आमतौर पर उपयोग होने वाली सामग्रियों की एक संक्षिप्त सूची यहाँ दी गई है:

| सामग्री | बेरहमी | ताकत | अनुप्रयोग |

|---|---|---|---|

| पॉलीथीन (पीई) | मध्यम | मध्यम | पाइप, फिल्में |

| पॉलीप्रोपाइलीन (पीपी) | उच्च | उच्च | कठोर कंटेनर, ऑटोमोटिव पार्ट्स |

| पॉलीविनाइल क्लोराइड (पीवीसी) | मध्यम | मध्यम | पाइप, साइडिंग |

| पॉलीकार्बोनेट (पीसी) | उच्च | उच्च | सुरक्षा चश्मे, इलेक्ट्रॉनिक घटक |

उदाहरण के लिए, उच्च घनत्व पॉलीइथिलीन (एचडीपीई) में संकुचन बहुत स्थिर होता है। इससे सटीक माप सुनिश्चित होते हैं। पाइप जैसे लंबे उत्पादों के लिए यह अत्यंत महत्वपूर्ण है।

इंजेक्शन मोल्डिंग सामग्री

इंजेक्शन मोल्डिंग में, सामग्रियों को तापमान में तेजी से होने वाले बदलावों को सहन करना चाहिए और छोटे मोल्ड कैविटी को जल्दी से भरना चाहिए। नीचे इस तकनीक के लिए उपयुक्त सामग्रियों की एक तालिका दी गई है:

| सामग्री | बेरहमी | ताकत | अनुप्रयोग |

|---|---|---|---|

| एक्रिलोनाइट्राइल-ब्यूटाडाइन-स्टाइरीन (एबीएस) | मध्यम | उच्च | उपभोक्ता उत्पाद, खिलौने |

| पॉलीस्टाइनिन (पीएस) | मध्यम | मध्यम | पैकेजिंग, डिस्पोजेबल कटलरी |

| नायलॉन (पीए) | उच्च | उच्च | गियर, ऑटोमोटिव पार्ट्स |

नायलॉन (PA) एक पसंदीदा विकल्प है क्योंकि यह सिकुड़ने से होने वाले दोषों को कम करता है। यह विभिन्न बाहरी बलों के लिए पर्याप्त रूप से मजबूत है। यही कारण है कि यह जटिल आकृतियों के लिए उपयुक्त है।.

कठोरता और ताकत के लिए अलग-अलग आवश्यकताएँ

एक्सट्रूज़न और इंजेक्शन मोल्डिंग के बीच आवश्यक कठोरता और मजबूती को समझना काफी भिन्न होता है।.

- एक्सट्रूज़न मोल्डिंग के लिए सीधी रेखा में मजबूत और टिकाऊ सामग्रियों की आवश्यकता होती है। ऐसी सामग्रियों की कल्पना करें जो बिना टूटे तनाव का प्रतिरोध कर सकें; पीपी जैसी सामग्रियां इसमें सहायक होती हैं।

- इंजेक्शन मोल्डिंग में उत्पादों को समग्र रूप से मज़बूती और टिकाऊपन की आवश्यकता होती है क्योंकि उन पर सभी दिशाओं से बल लगते हैं। मैंने देखा कि ABS धक्कों को झेलते हुए भी अपना आकार बरकरार रखता है; यह वाकई प्रभावशाली है!

इन विभिन्न सामग्रियों के गुणों को जानना डिज़ाइन और प्रदर्शन को बहुत प्रभावित करता है। मैं अक्सर डिज़ाइनरों को सामग्री के गुणधर्म 6 , कठोरता बनाम मजबूती 7 , और एक्सट्रूज़न बनाम इंजेक्शन मोल्डिंग 8 । सीखने के लिए बहुत कुछ है!

पॉलीप्रोपाइलीन (पीपी) में एक्सट्रूज़न के लिए उच्च कठोरता और मजबूती होती है।.सत्य

पॉलीप्रोपाइलीन (पीपी) अपनी उच्च कठोरता और मजबूती के लिए जाना जाता है, जो इसे एक्सट्रूज़न मोल्डिंग में मांग वाली अनुप्रयोगों के लिए उपयुक्त बनाता है।.

इंजेक्शन मोल्डिंग सामग्री के लिए नायलॉन (पीए) सबसे अच्छा विकल्प है।.सत्य

नायलॉन (पीए) उच्च स्तर की कठोरता और मजबूती प्रदान करता है, जो इसे इंजेक्शन मोल्डिंग प्रक्रियाओं में जटिल आकृतियों के लिए आदर्श बनाता है।.

इन अंतरों को समझने से विनिर्माण दक्षता में कैसे सुधार हो सकता है?

क्या आप उस रोमांच को जानते हैं जब आपकी उत्पादन प्रक्रिया पूरी तरह से सफल होती है? सफलता प्रक्रियाओं के बीच सूक्ष्म अंतरों को समझने पर निर्भर करती है। यह ज्ञान कार्यकुशलता में बहुत बड़ा बदलाव लाता है। यह संचालन को पूरी तरह से बदल देता है।.

निर्माता गलनांक की श्यानता, ऊष्मीय स्थिरता, संकुचन दर और सामग्री की कठोरता को समझकर सही प्रक्रियाओं और सामग्रियों का चयन करते हैं। यह ज्ञान उत्पादन क्षमता को सीधे तौर पर बढ़ाता है। इससे उच्च गुणवत्ता वाले उत्पाद बनाने में वास्तव में मदद मिलती है। आप अनावश्यक समस्याओं से बचते हैं।.

बेहतर दक्षता के लिए पिघले हुए पदार्थ की श्यानता को समझना

एक्सट्रूज़न और इंजेक्शन मोल्डिंग दोनों प्रक्रियाओं में पिघले हुए पदार्थ की श्यानता एक महत्वपूर्ण भूमिका निभाती है। एक्सट्रूज़न मोल्डिंग में, निरंतर उत्पादन के लिए कम श्यानता आवश्यक है, जिससे पॉलीइथिलीन (PE) 9 डाई से आसानी से प्रवाहित हो पाते हैं।

उच्च श्यानता वाले पदार्थों के लिए प्रवाह को बेहतर बनाने के लिए विशेष स्क्रू डिज़ाइन की आवश्यकता हो सकती है।

इसके विपरीत, इंजेक्शन मोल्डिंग उच्च दबाव लागू करने की क्षमता के कारण थोड़ी अधिक श्यानता को भी संभाल सकती है।

उदाहरण के लिए, एक्रिलोनाइट्राइल-ब्यूटाडाइन-स्टाइरीन (ABS) को प्रभावी ढंग से इंजेक्ट किया जा सकता है, जिससे जटिल आकृतियों का उत्पादन संभव हो पाता है।

| प्रक्रिया प्रकार | उपयुक्त श्यानता सीमा | सामग्री के उदाहरण |

|---|---|---|

| एक्सट्रूज़न मोल्डिंग | निम्न दलदलापन | पीई, पीपी |

| अंतः क्षेपण ढलाई | मध्यम से उच्च श्यानता | पेट |

तापीय स्थिरता और विनिर्माण प्रक्रिया

विनिर्माण में उत्पाद की गुणवत्ता बनाए रखने के लिए ऊष्मीय स्थिरता अत्यंत महत्वपूर्ण है।

एक्सट्रूज़न मोल्डिंग के लिए, सामग्रियों को लंबे समय तक ताप सहन करने और खराब न होने के लिए अच्छी ऊष्मीय स्थिरता की आवश्यकता होती है। उदाहरण के लिए, पॉलीविनाइल क्लोराइड (PVC) 10 को निरंतर प्रसंस्करण के दौरान गुणवत्ता संबंधी समस्याओं से बचने के लिए अक्सर ऊष्मा स्टेबलाइज़र की आवश्यकता होती है।

दूसरी ओर, इंजेक्शन मोल्डिंग में तापमान में तेजी से परिवर्तन होता है, इसलिए पॉलीस्टाइरीन (PS) आदर्श होती हैं क्योंकि वे गुणवत्ता में महत्वपूर्ण कमी के बिना तेजी से अनुकूलित हो जाती हैं।

| प्रक्रिया प्रकार | तापीय स्थिरता आवश्यकता | सामग्री के उदाहरण |

|---|---|---|

| एक्सट्रूज़न मोल्डिंग | उच्च तापीय स्थिरता | पीवीसी (स्टेबिलाइजर सहित) |

| अंतः क्षेपण ढलाई | तीव्र तापमान अनुकूलन | पी.एस. |

उत्पादन में होने वाली कमी की दर को संबोधित करना

शीतलन के दौरान संकुचन दर को समझना उत्पाद की गुणवत्ता को काफी हद तक प्रभावित कर सकता है।

एक्सट्रूज़न मोल्डिंग में एकसमान शीतलन के कारण आमतौर पर स्थिर आकार प्राप्त होते हैं, जिसका उदाहरण उच्च घनत्व पॉलीइथिलीन (एचडीपीई) पाइप हैं जो आयामी सटीकता बनाए रखते हैं।

नायलॉन (पीए) जैसी सामग्री की आवश्यकता होती है जो संकुचन दर में अंतर को सहन कर सके।

इंजेक्शन के दौरान होल्डिंग समय जैसे मापदंडों को समायोजित करने से इन अंतरों के कारण होने वाले दोषों को कम करने में मदद मिल सकती है।

| प्रक्रिया प्रकार | संकुचन विशेषताएँ | सामग्री के उदाहरण |

|---|---|---|

| एक्सट्रूज़न मोल्डिंग | स्थिर संकुचन | एचडीपीई |

| अंतः क्षेपण ढलाई | परिवर्तनीय संकुचन | देहात |

सामग्री की कठोरता और मजबूती का महत्व

निर्मित उत्पादों की टिकाऊपन सुनिश्चित करने के लिए सामग्री की कठोरता और मजबूती अत्यंत महत्वपूर्ण हैं।

एक्सट्रूज़न मोल्डिंग में, पीपी-आर पाइप जल दाब सहन करना पड़ता है; इसलिए, उन्हें मजबूत अनुदैर्ध्य गुणों वाली सामग्री की आवश्यकता होती है।

इंजेक्शन मोल्डिंग से निर्मित वस्तुओं, जैसे खिलौनों के लिए, उपयोग के दौरान बहु-दिशात्मक बलों को सहन करने के लिए व्यापक कठोरता आवश्यक है।

इन विशिष्ट आवश्यकताओं को पूरा करने वाली सामग्री का चयन उत्पाद की आयु बढ़ा सकता है और परिचालन के दौरान विफलताओं को कम कर सकता है।

| प्रक्रिया प्रकार | शक्ति आवश्यकता | सामग्री के उदाहरण | |

|---|---|---|---|

| एक्सट्रूज़न मोल्डिंग | अनुदैर्ध्य शक्ति | पीपी-आर | |

| अंतः क्षेपण ढलाई | सर्वांगीण मजबूती | खिलौनों के लिए विभिन्न प्रकार के प्लास्टिक | \ |

एक्सट्रूज़न मोल्डिंग की दक्षता के लिए कम चिपचिपाहट आवश्यक है।.सत्य

एक्सट्रूज़न मोल्डिंग में सुचारू प्रवाह और निरंतर उत्पादन के लिए पीई जैसे कम चिपचिपाहट वाले पदार्थों की आवश्यकता होती है, जिससे विनिर्माण दक्षता बढ़ती है।.

इंजेक्शन मोल्डिंग में केवल कम श्यानता वाली सामग्री का ही उपयोग किया जा सकता है।.असत्य

इंजेक्शन मोल्डिंग मध्यम से उच्च श्यानता वाली सामग्रियों को समायोजित कर सकती है, जिससे जटिल आकृतियों और कुशल उत्पादन प्रक्रियाओं की अनुमति मिलती है।.

निष्कर्ष

बेहतर डिजाइन और उत्पादन के लिए, प्लास्टिक निर्माण में एक्सट्रूज़न और इंजेक्शन मोल्डिंग के बीच के अंतरों का पता लगाएं, जिसमें पिघली हुई धातु की चिपचिपाहट, थर्मल स्थिरता, सिकुड़न दर और सामग्री की मजबूती शामिल है।.

-

विभिन्न प्रकार के प्लास्टिकों के लिए तापमान किस प्रकार गलनांक श्यानता को प्रभावित करता है, इस बारे में विस्तृत जानकारी प्राप्त करें। इससे प्रसंस्करण स्थितियों के बारे में आपकी समझ बढ़ेगी।. ↩

-

जानिए कि दबाव किस प्रकार पिघले हुए पदार्थ की श्यानता को प्रभावित करता है और एक्सट्रूज़न और इंजेक्शन मोल्डिंग प्रक्रियाओं पर इसका क्या प्रभाव पड़ता है। विनिर्माण परिणामों को बेहतर बनाने के लिए यह जानकारी अत्यंत उपयोगी है।. ↩

-

जानिए कि कैसे विभिन्न योजक पदार्थ प्लास्टिक में पिघलने की चिपचिपाहट को संशोधित कर सकते हैं, जिससे उनकी प्रसंस्करण विशेषताओं और अंतिम उपयोग गुणों में सुधार होता है।. ↩

-

यह लिंक विभिन्न अनुप्रयोगों के लिए आवश्यक ऊष्मीय स्थिरता अवधारणाओं की गहन समझ प्रदान करता है।. ↩

-

उत्पाद डिज़ाइनों को प्रभावी ढंग से बेहतर बनाने के लिए सिकुड़न दरों को प्रबंधित करने के बारे में जानकारी प्राप्त करें।. ↩

-

अपने डिजाइन विकल्पों को बेहतर बनाने के लिए सामग्री की मजबूती पर व्यापक संसाधनों का अन्वेषण करें।. ↩

-

बेहतर सामग्री चयन के लिए मजबूती और कठोरता के बीच के अंतरों के बारे में जानकारी प्राप्त करें।. ↩

-

एक्सट्रूज़न और इंजेक्शन मोल्डिंग प्रक्रियाओं के फायदों के बारे में अधिक जानें।. ↩

-

यह लिंक विनिर्माण प्रक्रियाओं पर श्यानता के प्रभाव के बारे में गहन जानकारी प्रदान करेगा, जो दक्षता बढ़ाने के लिए महत्वपूर्ण है।. ↩

-

विनिर्माण में ऊष्मीय स्थिरता के महत्व को समझने और यह उत्पाद की गुणवत्ता को कैसे बेहतर बना सकती है, यह जानने के लिए इस संसाधन का अध्ययन करें।. ↩