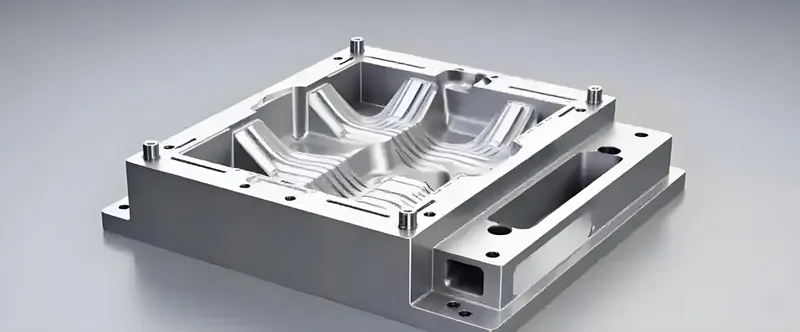

इंजेक्शन मोल्डिंग आधुनिक विनिर्माण का एक महत्वपूर्ण हिस्सा है, जो सटीक प्लास्टिक पुर्जों के बड़े पैमाने पर उत्पादन को संभव बनाता है। इस प्रक्रिया को अनुकूलित करने का एक महत्वपूर्ण पहलू मल्टी-कैविटी मोल्ड्स का उपयोग है, जैसे कि 6 कैविटी मोल्ड्स¹ , जो एक ही चक्र में छह समान पुर्जे बनाते हैं। यह क्षमता उत्पादन दर को काफी हद तक बढ़ा सकती है, लेकिन इससे कुछ जटिलताएं भी उत्पन्न होती हैं जिन्हें दक्षता और गुणवत्ता बनाए रखने के लिए सावधानीपूर्वक प्रबंधित करना आवश्यक है।

6 कैविटी वाले मोल्ड के साथ इंजेक्शन मोल्डिंग मध्यम से उच्च मात्रा के विनिर्माण के लिए उत्पादन दक्षता को काफी हद तक बढ़ा सकती है, क्योंकि यह प्रति चक्र कई भागों का उत्पादन करती है, लेकिन सभी कैविटी में लगातार गुणवत्ता सुनिश्चित करने के लिए मोल्ड डिजाइन और प्रक्रिया मापदंडों पर सटीक नियंत्रण की आवश्यकता होती है।.

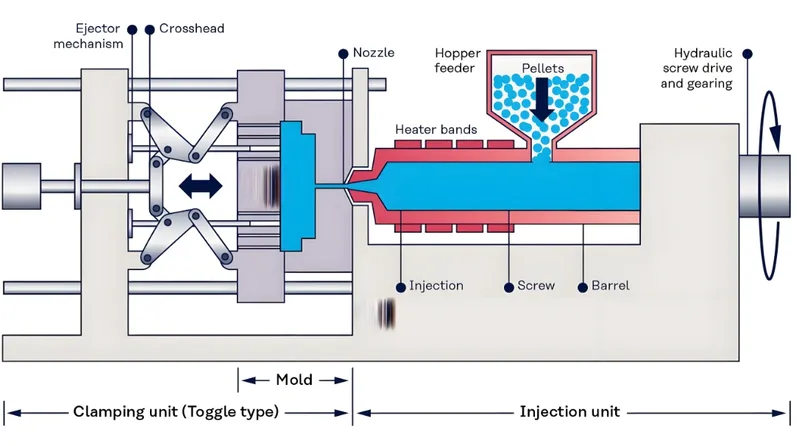

उत्पादन और गुणवत्ता के बीच संतुलन बनाना उन निर्माताओं के लिए अत्यंत महत्वपूर्ण है जो 6 कैविटी मोल्ड का उपयोग करने पर विचार कर रहे हैं। यह ब्लॉग इन मोल्डों के साथ इंजेक्शन मोल्डिंग मशीन के संचालन की दक्षता का विश्लेषण करता है, जिसमें सामग्री, प्रक्रिया के चरण, प्रमुख कारक, अनुप्रयोग और अन्य प्रकार के मोल्डों से तुलना शामिल है।.

छह कैविटी वाले मोल्ड का उपयोग करने से हमेशा एक कैविटी वाले मोल्ड की तुलना में उत्पादन दर छह गुना अधिक होती है।.असत्य

हालांकि छह कैविटी वाला मोल्ड प्रति चक्र छह भाग तैयार करता है, लेकिन संतुलित फिलिंग और कूलिंग की आवश्यकता के कारण चक्र समय बढ़ सकता है, और सेटअप या रखरखाव का समय समग्र दक्षता को और भी प्रभावित कर सकता है।.

सभी उत्पादन मात्राओं के लिए, 6 कैविटी वाले मोल्ड सिंगल-कैविटी मोल्ड की तुलना में अधिक लागत प्रभावी होते हैं।.असत्य

कम मात्रा में उत्पादन के लिए, 6 कैविटी वाले मोल्ड की उच्च प्रारंभिक लागत उत्पादन में होने वाली वृद्धि से पूरी तरह से संतुलित नहीं हो सकती है, जिससे सिंगल-कैविटी मोल्ड अधिक किफायती साबित होते हैं।.

सही ढंग से डिजाइन किए गए 6 कैविटी वाले मोल्ड सभी कैविटी में एक समान पार्ट क्वालिटी प्राप्त कर सकते हैं।.सत्य

संतुलित रनर सिस्टम और एकसमान शीतलन के साथ, सभी छह भागों में एक समान गुणवत्ता प्राप्त की जा सकती है।.

- 1. 6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग में आमतौर पर किन सामग्रियों का उपयोग किया जाता है?

- 2. 6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग प्रक्रिया में कौन-कौन से चरण शामिल हैं?

- 3. 6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग की दक्षता को प्रभावित करने वाले प्रमुख कारक क्या हैं?

- 4. इंजेक्शन मोल्डिंग में 6 कैविटी मोल्ड के विशिष्ट अनुप्रयोग क्या हैं?

- 5. 6 कैविटी वाले मोल्ड की तुलना सिंगल-कैविटी और अन्य मल्टी-कैविटी मोल्ड से कैसे की जाती है?

- 6. निष्कर्ष

6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग में आमतौर पर किन सामग्रियों का उपयोग किया जाता है?

6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग की दक्षता में सामग्री का चयन एक महत्वपूर्ण भूमिका निभाता है, जो प्रवाह, शीतलन और भाग की गुणवत्ता को प्रभावित करता है।.

सामान्य सामग्रियों में पॉलीप्रोपाइलीन (पीपी), एक्रिलोनाइट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) और पॉलीकार्बोनेट (पीसी) शामिल हैं, जिन्हें उनकी बहुमुखी प्रतिभा, प्रवाह गुणों और बहु-गुहा उत्पादन के लिए उपयुक्तता के कारण चुना जाता है।.

| सामग्री | प्रमुख गुण | विशिष्ट अनुप्रयोग |

|---|---|---|

| पॉलीप्रोपाइलीन (पीपी)2 | अच्छा प्रवाह, कम लागत, रासायनिक प्रतिरोध | ऑटोमोटिव पार्ट्स, कंटेनर |

| पेट | मजबूती, लचीलापन, प्रभाव प्रतिरोध | इलेक्ट्रॉनिक आवरण, खिलौने |

| पॉलीकार्बोनेट (पीसी) | उच्च प्रभाव प्रतिरोध, पारदर्शिता | चिकित्सा उपकरण, लेंस |

पॉलीप्रोपाइलीन (पीपी)

पीपी को उसके उत्कृष्ट प्रवाह गुणों के कारण पसंद किया जाता है, जिससे यह कई कैविटीज़ को समान रूप से भर सकता है। इसकी कम लागत और टिकाऊपन इसे ऑटोमोटिव कंपोनेंट्स और उपभोक्ता वस्तुओं के लिए आदर्श बनाते हैं। हालांकि, इसके संकुचन के कारण एकरूपता बनाए रखने के लिए सटीक मोल्ड डिज़ाइन की आवश्यकता होती है।.

एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस)

ABS मजबूती और लचीलेपन का संतुलित मिश्रण प्रदान करता है, जो इलेक्ट्रॉनिक हाउसिंग जैसे टिकाऊ पुर्जों के लिए उपयुक्त है। इसकी मध्यम चिपचिपाहट के कारण कैविटी में एकसमान फिलिंग सुनिश्चित करने के लिए इंजेक्शन मापदंडों पर सावधानीपूर्वक नियंत्रण आवश्यक है।.

पॉलीकार्बोनेट (पीसी)

पीसी अपनी मजबूती और स्पष्टता के लिए जाना जाता है और इसका उपयोग अक्सर चिकित्सा और ऑप्टिकल अनुप्रयोगों में किया जाता है। इसकी उच्च चिपचिपाहट के कारण 6 कैविटी वाले मोल्ड में दक्षता प्राप्त करने के लिए अनुकूलित रनर सिस्टम और इंजेक्शन दबाव की आवश्यकता होती है।.

सामग्री का चयन चक्र समय और पुर्जे की गुणवत्ता को सीधे प्रभावित करता है, जिसके लिए इष्टतम दक्षता के लिए प्रक्रिया सेटिंग्स में समायोजन आवश्यक हो जाता है।.

सामग्री का चयन 6 कैविटी मोल्ड की दक्षता पर कोई प्रभाव नहीं डालता है।.असत्य

सामग्रियों की श्यानता, संकुचन और शीतलन दर में भिन्नता होती है, ये सभी कारक मल्टी-कैविटी मोल्डिंग की दक्षता और गुणवत्ता को प्रभावित करते हैं।.

पॉलीप्रोपाइलीन के प्रवाह गुण 6 कैविटी वाले मोल्ड में दक्षता बढ़ाते हैं।.सत्य

पीपी की कम चिपचिपाहट एकसमान कैविटी फिलिंग में मदद करती है, जिससे दोष और चक्र समय कम हो जाता है।.

6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग प्रक्रिया में कौन-कौन से चरण शामिल हैं?

6 कैविटी मोल्ड के साथ दक्षता एक अच्छी तरह से निष्पादित इंजेक्शन मोल्डिंग प्रक्रिया 3 , जो कई कैविटी को संभालने के लिए अनुकूलित है।

इस प्रक्रिया में क्लैम्पिंग, इंजेक्शन, कूलिंग और इजेक्शन शामिल हैं, और इसकी दक्षता सभी छह कैविटी में एक समान फिलिंग और कूलिंग पर निर्भर करती है।.

क्लैम्पिंग

रिसाव को रोकने के लिए सांचे को उच्च दबाव में कसकर बंद कर दिया जाता है। एकसमान दबाव बल यह सुनिश्चित करता है कि सभी गुहाएँ सील हो जाएँ, जिससे फ्लैश जैसी खामियों से बचा जा सके।.

इंजेक्शन

पिघले हुए प्लास्टिक को एक रनर सिस्टम के माध्यम से इंजेक्ट किया जाता है, जो सामग्री को सभी छह कैविटी में वितरित करता है। पार्ट की गुणवत्ता में भिन्नता को रोकने के लिए संतुलित प्रवाह अत्यंत महत्वपूर्ण है।.

शीतलक

प्लास्टिक ठंडा होकर जम जाता है, और चक्र समय को कम करने और विकृति से बचने के लिए गुहाओं में एक समान शीतलन आवश्यक है। कुशल शीतलन चैनल डिजाइन महत्वपूर्ण है ।

बेदख़ल

सांचा खुलता है और छहों हिस्से एक साथ बाहर निकल आते हैं। एक सुव्यवस्थित निष्कासन प्रणाली हिस्सों को नुकसान से बचाती है।.

चक्र दोहराएँ

यह प्रक्रिया बार-बार दोहराई जाती है, जिससे प्रति चक्र छह भाग तैयार होते हैं। गुणवत्ता बनाए रखते हुए चक्र समय को न्यूनतम करके दक्षता को अनुकूलित किया जाता है।.

प्रत्येक चरण में सटीकता यह सुनिश्चित करती है कि सभी कैविटी एक समान रूप से कार्य करें, जिससे उत्पादन अधिकतम हो सके।.

सिंगल और 6 कैविटी मोल्ड के लिए साइकिल टाइम समान है।.असत्य

कई गुहाओं वाले सांचों में अक्सर चक्र का समय अधिक होता है क्योंकि कई गुहाओं को भरना और ठंडा करना जटिल होता है।.

6 कैविटी वाले मोल्ड के लिए संतुलित रनर सिस्टम आवश्यक हैं।.सत्य

वे सामग्री का समान वितरण सुनिश्चित करते हैं, जिससे पुर्जों की एकरूपता बनी रहती है।.

6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग की दक्षता को प्रभावित करने वाले प्रमुख कारक क्या हैं?

कई कारक यह निर्धारित करते हैं कि 6 कैविटी वाला मोल्ड कितनी कुशलता से काम करता है, जिसके लिए सावधानीपूर्वक अनुकूलन की आवश्यकता होती है।.

मोल्ड डिजाइन 5 , मशीन पैरामीटर, सामग्री गुण और रखरखाव उच्च दक्षता और गुणवत्ता प्राप्त करने के लिए महत्वपूर्ण हैं।

साँचे का डिज़ाइन

-

संतुलित रनर सिस्टम : प्रत्येक कैविटी में समान प्रवाह सुनिश्चित करता है।

-

कूलिंग चैनल : एकसमान शीतलन को बढ़ावा देते हैं, जिससे चक्र समय कम हो जाता है।

-

वेंटिलेशन : हवा के फंसने से रोकता है जिससे खराबी हो सकती है।

मशीन पैरामीटर

-

इंजेक्शन दबाव/गति 6 : अधिक दबाव डाले बिना सभी गुहाओं को भरना चाहिए।

-

तापमान नियंत्रण : सामग्री की स्थिरता और शीतलन दर को बनाए रखता है।

भौतिक गुण

- श्यानता : प्रवाह और भरने की दक्षता को प्रभावित करती है।

- संकुचन : गुहाओं में आयामी सटीकता को प्रभावित करता है।

रखरखाव और सेटअप

-

मोल्ड रखरखाव : घिसावट संबंधी दोषों को रोकता है।

-

सेटअप समय : त्वरित बदलाव से डाउनटाइम कम होता है।

इन तत्वों को अनुकूलित करने से उत्पादन दर और पुर्जों की गुणवत्ता में सुधार होता है।.

6 कैविटी वाले मोल्ड की दक्षता के लिए मोल्ड डिजाइन का कोई महत्व नहीं है।.असत्य

रनर और कूलिंग जैसे डिजाइन तत्व फिलिंग और साइकिल टाइम को सीधे प्रभावित करते हैं।.

निरंतर कार्यकुशलता के लिए रखरखाव अत्यंत महत्वपूर्ण है।.सत्य

नियमित रखरखाव से डाउनटाइम कम होता है और निरंतर प्रदर्शन सुनिश्चित होता है।.

इंजेक्शन मोल्डिंग में 6 कैविटी मोल्ड के विशिष्ट अनुप्रयोग क्या हैं?

6 कैविटी वाले सांचे उन उद्योगों में उत्कृष्ट प्रदर्शन करते हैं जिन्हें छोटे से मध्यम आकार के पुर्जों की उच्च मात्रा की आवश्यकता होती है।.

अनुप्रयोगों में ऑटोमोटिव घटक, चिकित्सा उपकरण और उपभोक्ता सामान शामिल हैं, जो मल्टी-कैविटी उत्पादन 7 ।

मोटर वाहन उद्योग

इसका उपयोग कनेक्टर, क्लिप और ट्रिम पार्ट्स के लिए किया जाता है, जो उच्च उत्पादन और स्थिरता से लाभान्वित होते हैं।.

चिकित्सा उद्योग

यह कंपनी सिरिंज बैरल, कैप और डिस्पोजेबल वस्तुओं का उत्पादन करती है, जिसके लिए सटीकता और बड़ी मात्रा में उत्पादन की आवश्यकता होती है।.

उपभोक्ता वस्तुओं

बोतल के ढक्कन, खिलौने और बाड़े बनाता है, जिससे प्रति-भाग लागत 8 .

ये क्षेत्र 6 कैविटी वाले मोल्ड की स्केलेबिलिटी का लाभ उठाते हैं।.

6 कैविटी वाले मोल्ड केवल ऑटोमोटिव उपयोग के लिए हैं।.असत्य

इनका उपयोग चिकित्सा और उपभोक्ता वस्तु उद्योगों में भी किया जाता है।.

6 कैविटी वाले सांचे छोटे पुर्जों के उच्च मात्रा में उत्पादन के लिए उपयुक्त हैं।.सत्य

इनका बहु-भाग उत्पादन बड़े पैमाने पर विनिर्माण के लिए आदर्श है।.

6 कैविटी वाले मोल्ड की तुलना सिंगल-कैविटी और अन्य मल्टी-कैविटी मोल्ड से कैसे की जाती है?

मोल्ड के प्रकारों की तुलना करने से दक्षता और लागत में होने वाले फायदे-नुकसान स्पष्ट होते हैं।.

सिंगल-कैविटी मोल्ड की तुलना में 6 कैविटी मोल्ड उच्च उत्पादन दर प्रदान करते हैं, लेकिन इसके लिए अधिक जटिल डिजाइन और नियंत्रण की आवश्यकता होती है, जो मध्यम से उच्च मात्रा की जरूरतों के लिए उपयुक्त होते हैं।.

| विशेषता | एकल-गुहा साँचा | 6 कैविटी मोल्ड | अन्य बहु-गुहा सांचे (जैसे, 2 या 4) |

|---|---|---|---|

| उत्पादन दर | कम (1 भाग/चक्र) | उच्च (6 भाग/चक्र) | मध्यम (2-4 भाग/चक्र) |

| प्रारंभिक लागत | निचला | उच्च | मध्यम |

| जटिलता | सरल | और अधिक जटिल | भिन्न |

| गुणवत्ता नियंत्रण | आसान | अधिक चुनौतीपूर्ण | गुहाओं पर निर्भर करता है |

| के लिए सर्वश्रेष्ठ | कम-मध्यम मात्रा | मध्यम-उच्च मात्रा | लचीले वॉल्यूम |

उत्पादन दर

6 कैविटी वाले मोल्ड, सिंगल-कैविटी मोल्ड की तुलना में काफी बेहतर प्रदर्शन करते हैं, लेकिन छोटे मल्टी-कैविटी मोल्ड की तुलना में इनका साइकिल टाइम लंबा हो सकता है।.

लागत

बड़ी मात्रा में उत्पादन करने पर प्रति भाग लागत कम होने से प्रारंभिक लागत अधिक होने की भरपाई हो जाती है।.

जटिलता

डिजाइन और नियंत्रण की बढ़ती जरूरतों के कारण, 6 कैविटी वाले मोल्ड उच्च मात्रा वाले परिदृश्यों के लिए सबसे उपयुक्त होते हैं।.

6 कैविटी वाले सांचे हमेशा बेहतर होते हैं।.असत्य

वे अधिक मात्रा में उत्पादन के लिए उत्कृष्ट हैं, लेकिन कम मात्रा में उत्पादन के लिए शायद अतिरंजित हों।.

सिंगल-कैविटी मोल्ड गुणवत्ता नियंत्रण को सरल बनाते हैं।.सत्य

कम गुहाएं होने से परिवर्तनशीलता का खतरा कम हो जाता है।.

निष्कर्ष

6 कैविटी मोल्ड के साथ इंजेक्शन मोल्डिंग उत्पादन क्षमता [^91], जिससे प्रति चक्र कई पुर्जे तैयार किए जा सकते हैं। सफलता सटीक मोल्ड डिजाइन, प्रक्रिया नियंत्रण और सामग्री चयन पर निर्भर करती है ताकि सभी कैविटी में गुणवत्ता सुनिश्चित हो सके। मध्यम से उच्च मात्रा के उत्पादन 9 , लाभ—उच्च उत्पादन और प्रति-पुर्जे की कम लागत—अक्सर चुनौतियों से अधिक होते हैं, जिससे 6 कैविटी मोल्ड ऑटोमोटिव, चिकित्सा और उपभोक्ता वस्तुओं के निर्माण में एक मूल्यवान विकल्प बन जाते हैं।

-

6 कैविटी मोल्ड के फायदों के बारे में जानें और समझें कि वे आपकी उत्पादन क्षमता और गुणवत्ता को कैसे बढ़ा सकते हैं।. ↩

-

पॉलीप्रोपाइलीन के अद्वितीय गुणों और इंजेक्शन मोल्डिंग में इसके अनुप्रयोगों के बारे में जानें ताकि आप अपनी सामग्री चयन प्रक्रिया को बेहतर बना सकें।. ↩

-

उत्पादन क्षमता और पुर्जों की गुणवत्ता को बेहतर बनाने के लिए इंजेक्शन मोल्डिंग प्रक्रिया को समझना अत्यंत महत्वपूर्ण है। विस्तृत जानकारी के लिए इस संसाधन का उपयोग करें।. ↩

-

जानिए इंजेक्शन मोल्डिंग प्रक्रियाओं में दोषों को कम करने और उच्च गुणवत्ता वाले पुर्जों को सुनिश्चित करने के लिए एकसमान शीतलन क्यों आवश्यक है।. ↩

-

मोल्ड डिजाइन में सर्वोत्तम प्रथाओं का पता लगाने से उत्पादन में दक्षता और गुणवत्ता की आपकी समझ में काफी सुधार हो सकता है।. ↩

-

उत्पादन प्रक्रियाओं को अनुकूलित करने और उच्च गुणवत्ता वाले उत्पाद प्राप्त करने के लिए इंजेक्शन दबाव और गति के प्रभाव को समझना महत्वपूर्ण है।. ↩

-

बहु-गुहा उत्पादन के फायदों के बारे में जानें, जो विनिर्माण में उच्च उत्पादन और लागत-प्रभावशीलता प्राप्त करने में एक महत्वपूर्ण कारक है।. ↩

-

प्रति-भाग लागत को प्रभावित करने वाले कारकों को समझने से आपको लागत प्रभावी विनिर्माण के लिए सोच-समझकर निर्णय लेने में मदद मिल सकती है।. ↩

-

उत्पादन को अधिकतम करने और विनिर्माण प्रक्रियाओं में गुणवत्ता बनाए रखने के लिए मध्यम से उच्च मात्रा के उत्पादन के लिए सर्वोत्तम प्रथाओं का पता लगाएं।. ↩