क्या आप इंजेक्शन मोल्डिंग की तुलना में एक्सट्रूज़न की ऊर्जा दक्षता के बारे में आश्चर्यचकित हैं? मैं आपको वह बताना चाहता हूं जो मैं विनिर्माण उद्योग में अपने समय से जानता हूं।

इसकी निरंतर प्रक्रिया और कम परिचालन दबाव के कारण एक्सट्रूज़न आमतौर पर इंजेक्शन मोल्डिंग की तुलना में अधिक ऊर्जा-कुशल है, जो इसे पाइप और शीट जैसे सरल, उच्च-मात्रा वाले उत्पादों के लिए आदर्श बनाता है।

विनिर्माण की जटिल दुनिया के माध्यम से मेरी यात्रा अक्सर मुझे एक्सट्रूज़न और इंजेक्शन मोल्डिंग में ऊर्जा के उपयोग के बारे में सोचने के लिए प्रेरित करती है। एक्सट्रूज़न संभवतः ऊर्जा का अधिक तेज़ी से उपयोग करता है क्योंकि यह लगातार चलता रहता है। इंजेक्शन मोल्डिंग वास्तव में एक रोलरकोस्टर की तरह महसूस होती है। इसकी ऊर्जा आवश्यकताएँ प्रत्येक चक्र के साथ ऊपर-नीचे होती रहती हैं। ये मतभेद सिर्फ सिद्धांत नहीं हैं. वे सीधे हमारे उत्पादन निर्णयों को प्रभावित करते हैं। ये विकल्प हमारे स्थिरता लक्ष्यों को भी प्रभावित करते हैं।

इंजेक्शन मोल्डिंग की तुलना में एक्सट्रूज़न आम तौर पर अधिक ऊर्जा कुशल होता है।सत्य

इंजेक्शन मोल्डिंग की परिवर्तनीय मांगों के विपरीत, एक्सट्रूज़न निरंतर उत्पादन के कारण स्थिर ऊर्जा खपत को दर्शाता है।

इंजेक्शन मोल्डिंग में एक्सट्रूज़न की तुलना में कम ऊर्जा खपत होती है।असत्य

इंजेक्शन मोल्डिंग की चक्रीय प्रक्रिया परिवर्तनशील ऊर्जा मांगों की ओर ले जाती है, जिससे यह एक्सट्रूज़न की तुलना में कम कुशल हो जाती है।

- 1. एक्सट्रूज़न और इंजेक्शन मोल्डिंग ऊर्जा खपत में कैसे भिन्न हैं?

- 2. हीटिंग प्रक्रियाएं विनिर्माण विधियों में ऊर्जा दक्षता को कैसे प्रभावित करती हैं?

- 3. ऊर्जा की खपत उत्पादन लागत को कैसे प्रभावित करती है?

- 4. निर्माता एक्सट्रूज़न और इंजेक्शन मोल्डिंग प्रक्रियाओं में ऊर्जा उपयोग को कैसे अनुकूलित कर सकते हैं?

- 5. निष्कर्ष

एक्सट्रूज़न और इंजेक्शन मोल्डिंग ऊर्जा खपत में कैसे भिन्न हैं?

एक्सट्रूज़न और इंजेक्शन मोल्डिंग की खोज एक पतली रस्सी पर चलने जैसा महसूस हो सकती है। इन क्षेत्रों में ऊर्जा का उपयोग बहुत महत्वपूर्ण है। यह केवल जटिल शब्दों या तकनीकी भाषा के बारे में नहीं है। इस क्षेत्र में निर्णय से संभवतः पैसे की बचत होगी। ये विकल्प वास्तव में उत्पादन के दौरान अपशिष्ट को भी कम करते हैं।

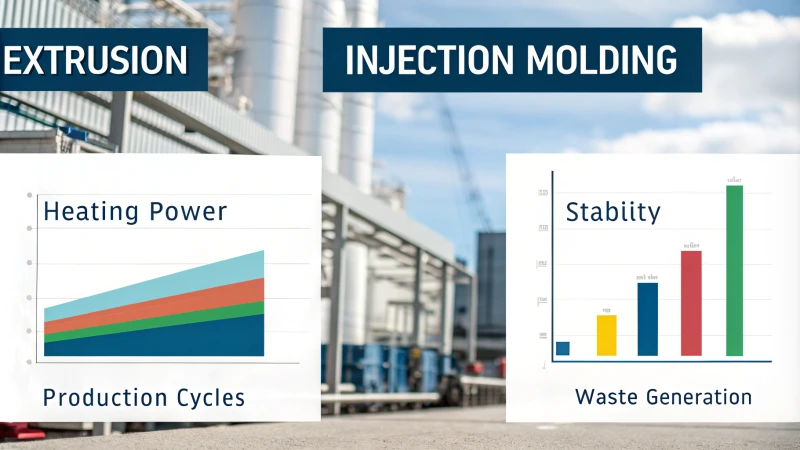

ऊर्जा के उपयोग में एक्सट्रूज़न और इंजेक्शन मोल्डिंग के बीच मुख्य अंतर में हीटिंग स्थिरता, उत्पादन चक्र और अपशिष्ट निर्माण शामिल हैं। एक्सट्रूज़न में आमतौर पर कम ऊर्जा का उपयोग होता है। यह वास्तव में स्थिर ताप शक्ति प्रदान करता है। इंजेक्शन मोल्डिंग की तुलना में आमतौर पर कम समग्र ऊर्जा लागत इसके परिणामस्वरूप होती है। इंजेक्शन मोल्डिंग में चक्र बदलना और अधिक अपशिष्ट शामिल होता है।

एक्सट्रूज़न मोल्डिंग की ऊर्जा खपत विशेषताएँ

एक्सट्रूज़न मोल्डिंग में हीटिंग के लिए बहुत अधिक ऊर्जा का उपयोग होता है। प्लास्टिक सामग्री को पिघलाने के लिए मशीनें बैरल को गर्म करती हैं। छोटी मशीनें लगभग 3 किलोवाट का 50 किलोवाट तक की आवश्यकता हो सकती है । एक बार जब प्लास्टिक गर्म हो जाता है, तो सिस्टम तापमान बनाए रखता है, मुख्य रूप से किसी भी खोई हुई गर्मी की भरपाई करता है। यह प्रक्रिया बहुत कुशलता से चलती है.

बिजली की आवश्यकताएं

- तापन शक्ति : आमतौर पर कुछ किलोवाट से लेकर दसियों किलोवाट तक होती है।

- मोटर पावर : मानक पाइप एक्सट्रूडर में मोटरों के लिए 7-15 किलोवाट

यदि पेंच की गति नहीं बदलती है तो ऊर्जा का उपयोग स्थिर रहता है। इस तरह सब कुछ सुचारू रूप से संचालित होता है।

इंजेक्शन मोल्डिंग की ऊर्जा खपत विशेषताएँ

इंजेक्शन मोल्डिंग में अप्रत्याशित ऊर्जा का उपयोग होता है। एक्सट्रूज़न की तरह, इसमें कई किलोवाट से लेकर दसियों किलोवाट तक अलग-अलग ताप शक्ति की आवश्यकता होती है। इंजेक्शन प्रक्रिया चक्रों के दौरान बैरल तापमान को लगातार बदलती रहती है, जिससे ऊर्जा का उपयोग अनियमित हो जाता है। एक बार, मैंने उत्पादन के दौरान तापमान में उतार-चढ़ाव के कारण हमारे ऊर्जा बिलों को बढ़ते हुए देखा।

मुख्य पहलू

- इंजेक्शन प्रक्रिया 200 एमपीए तक उच्च दबाव की आवश्यकता होती है , जिससे बड़ी ऊर्जा की जरूरत होती है।

- क्लैम्पिंग फोर्स : दसियों से हजारों टन तक बिजली की आवश्यकता होती है।

इस चक्रीय प्रकृति के परिणामस्वरूप ऊर्जा उपयोग में उल्लेखनीय शिखर और गिरावट आती है, विशेष रूप से इंजेक्शन और मोल्ड खोलने के चरणों के दौरान।

समय के साथ ऊर्जा उपयोग की तुलना

| प्रक्रिया प्रकार | ऊर्जा स्थिरता | विशिष्ट बिजली की खपत | ऊर्जा उपयोग दर |

|---|---|---|---|

| एक्सट्रूज़न मोल्डिंग | निरंतर और स्थिर | 3-50 किलोवाट (हीटिंग), 7-15 किलोवाट (मोटर) | निरंतर प्रवाह के कारण उच्च |

| अंतः क्षेपण ढलाई | चोटियों के साथ चक्रीय | कई किलोवाट (हीटिंग), इंजेक्शन और क्लैम्पिंग के लिए महत्वपूर्ण | अपशिष्ट उत्पादन के कारण कम |

अनुभव से पता चलता है कि प्रति समय इकाई औसत ऊर्जा उपयोग एक्सट्रूज़न को बढ़ावा देता है क्योंकि यह एक स्थिर प्रवाह बनाए रखता है। इंजेक्शन मोल्डिंग में ऊर्जा स्पाइक्स होते हैं जो लागत बढ़ाते हैं।

अपशिष्ट और ऊर्जा दक्षता

एक और बड़ा अंतर ऊर्जा दक्षता है। एक्सट्रूज़न निरंतर उत्पादों का उत्पादन करके, ऊर्जा दक्षता को बढ़ाकर अपशिष्ट को कम करता है। इंजेक्शन मोल्डिंग प्रत्येक चक्र में गेट और रनर जैसे कचरे का निर्माण करती है, जिससे कुल ऊर्जा खपत बढ़ जाती है। मैं अक्सर उन बेकार हिस्सों से छुटकारा पाना चाहता हूँ!

इंजेक्शन मोल्डिंग में बार-बार तापमान परिवर्तन से इसकी ऊर्जा दक्षता कम हो जाती है; प्रत्येक परिवर्तन एक मिनी रोलरकोस्टर जैसा लगता है—जिसका मैं आनंद नहीं लेता!

कुल मिलाकर, इन अंतरों को समझने से मुझे बेहतर ऊर्जा-बचत पद्धतियाँ चुनने में मदद मिलती है। ऊर्जा उपयोग अनुकूलन का पता लगाने के इच्छुक किसी भी व्यक्ति को विनिर्माण क्षेत्र में ऊर्जा दक्षता पर ध्यान देना चाहिए । इन विवरणों को जानने से पैसे बचाने में मदद मिलती है और पर्यावरण को लाभ होता है।

इंजेक्शन मोल्डिंग की तुलना में एक्सट्रूज़न मोल्डिंग में औसत ऊर्जा खपत कम होती है।सत्य

एक्सट्रूज़न मोल्डिंग एक स्थिर ऊर्जा उत्पादन बनाए रखता है, जो इसे इंजेक्शन मोल्डिंग के चक्रीय शिखर की तुलना में अधिक ऊर्जा-कुशल बनाता है।

इंजेक्शन मोल्डिंग के लिए एक्सट्रूज़न मोल्डिंग की तुलना में अधिक तात्कालिक शक्ति की आवश्यकता होती है।सत्य

इंजेक्शन चक्रों के दौरान उच्च दबाव की आवश्यकता एक्सट्रूज़न प्रक्रियाओं की तुलना में इंजेक्शन मोल्डिंग की ऊर्जा मांगों को बढ़ाती है।

हीटिंग प्रक्रियाएं विनिर्माण विधियों में ऊर्जा दक्षता को कैसे प्रभावित करती हैं?

क्या आपने कभी सोचा है कि कारखानों में सामग्री को गर्म करने से ऊर्जा के उपयोग पर क्या प्रभाव पड़ता है? यह एक्सट्रूज़न और इंजेक्शन मोल्डिंग के माध्यम से एक दिलचस्प रास्ता है। मैं आपके साथ इस विषय का पता लगाने के लिए बहुत उत्सुक हूं।

हीटिंग प्रक्रियाएं एक्सट्रूज़न और इंजेक्शन मोल्डिंग जैसी प्रक्रियाओं में बिजली के उपयोग को बदलकर विनिर्माण में ऊर्जा दक्षता को दृढ़ता से प्रभावित करती हैं। एक्सट्रूज़न स्थिर ऊर्जा का उपयोग करता है, जबकि इंजेक्शन अपनी संचालन शैली के कारण अलग-अलग ऊर्जा का उपयोग करता है। इस अवधारणा को समझने से निर्माताओं को प्रक्रियाओं में सुधार करने और लागत में कटौती करने की अनुमति मिलती है।

विनिर्माण में तापन को समझना

एक्सट्रूज़न और इंजेक्शन मोल्डिंग जैसी विधियों में ऊर्जा दक्षता के लिए हीटिंग बहुत महत्वपूर्ण है। प्रत्येक विधि अलग-अलग हीटिंग तरीकों का उपयोग करती है जो ऊर्जा के उपयोग को प्रभावित करती है और प्रक्रिया कितनी अच्छी तरह काम करती है।

एक्सट्रूज़न मोल्डिंग में ऊर्जा का उपयोग

एक्सट्रूज़न मोल्डिंग में, हीटिंग से प्लास्टिक के कच्चे माल को बिजली या तेल हीटिंग के साथ पिघलाया जाता है। विभिन्न एक्सट्रूडर प्रकारों को अलग-अलग ताप स्तर की आवश्यकता होती है।

एक्सट्रूज़न एक सतत प्रक्रिया है, जहां एक बार सही तापमान पहुंच जाने पर, उत्पादन के दौरान ऊर्जा का उपयोग स्थिर रहता है। यह स्थिरता इसलिए आती है क्योंकि ऊर्जा केवल गर्मी के नुकसान की भरपाई करती है।

एक्सट्रूज़न मोल्डिंग में बिजली का उपयोग

एक्सट्रूज़न मोल्डिंग के लिए स्क्रू का उपयोग करके बैरल के माध्यम से सामग्री को स्थानांतरित करने के लिए महत्वपूर्ण शक्ति की आवश्यकता होती है। जब तक पेंच की गति समान रहती है, बिजली का उपयोग स्थिर रहता है। अनिश्चितता के समय में यह स्थिरता वास्तव में आकर्षक है।

इंजेक्शन मोल्डिंग में ऊर्जा का उपयोग

इंजेक्शन मोल्डिंग एक जटिल प्रक्रिया है। यह प्लास्टिक के कच्चे माल को भी पिघला देता है, लेकिन रुक-रुक कर संचालन के लिए निरंतर तापमान समायोजन की आवश्यकता होती है। इससे अप्रत्याशित ऊर्जा उपयोग होता है।

तापन शक्ति: एक्सट्रूज़न के समान लेकिन चक्रों के कारण भिन्न होती है।

बिजली की आवश्यकता: इंजेक्शन के दौरान उच्च दबाव की आवश्यकता होती है, जिससे अचानक ऊर्जा चरम पर पहुंच जाती है।

इंजेक्शन मोल्डिंग मशीन को देखने से इंजेक्शन और मोल्ड चरणों के दौरान चोटियाँ दिखाई देती हैं। एक्सट्रूज़न की तुलना में इंजेक्शन मोल्डिंग में ऊर्जा प्रबंधन महत्वपूर्ण है।

ऊर्जा दक्षता की तुलना: एक्सट्रूज़न बनाम इंजेक्शन मोल्डिंग

प्रति समय इकाई ऊर्जा उपयोग की जांच करने पर, एक्सट्रूज़न सामने आता है। इसकी निरंतर विधि से ऊर्जा का स्थिर उपयोग होता है। इंजेक्शन मोल्डिंग के चक्र शिखर बनाते हैं।

समान प्लास्टिक उत्पादों का उत्पादन अंतर को उजागर करता है। इंजेक्शन छोटे विस्फोटों में बहुत अधिक ऊर्जा का उपयोग करता है, जबकि एक्सट्रूज़न स्थिर रहता है।

एक्सट्रूज़न लगातार सामग्री को पिघलाता और स्थानांतरित करता है, जिससे ऊर्जा का अधिकतम उपयोग होता है। इंजेक्शन मोल्डिंग के गेट और रनर से निकलने वाला कचरा इसकी ऊर्जा दक्षता को खराब कर देता है।

उत्पादन को अनुकूलित करने और लागत को कम करने का लक्ष्य रखने वाले निर्माताओं के लिए इन हीटिंग प्रक्रियाओं और ऊर्जा दक्षता पर उनके प्रभाव को समझना महत्वपूर्ण है। ऊर्जा पुनर्प्राप्ति या नए हीटिंग समाधान जैसी तकनीकें वास्तव में इन सेटिंग्स में परिचालन प्रदर्शन में सुधार कर सकती हैं।

विनिर्माण में ताप प्रक्रियाओं को समझना

एक्सट्रूज़न और इंजेक्शन मोल्डिंग जैसी विनिर्माण विधियों में ताप प्रक्रियाओं का ऊर्जा दक्षता पर बड़ा प्रभाव पड़ता है। मुझे अभी भी इन विचारों में अपना पहला गहरा गोता याद है। यह देखना वाकई आंखें खोलने वाला था कि कैसे विभिन्न तकनीकें न केवल उत्पादन को बल्कि उस वातावरण को भी आकार देती हैं जहां हम काम करते हैं। ये प्रक्रियाएँ महत्वपूर्ण तरीकों से भिन्न हैं। इन अंतरों को समझने से ऊर्जा की खपत प्रभावित होती है।

एक्सट्रूज़न मोल्डिंग की ऊर्जा खपत विशेषताएँ

एक्सट्रूज़न मोल्डिंग में, हीटिंग प्रक्रिया मुख्य रूप से प्लास्टिक के कच्चे माल को पिघलाने पर केंद्रित होती है, जिसमें बिजली या तेल हीटिंग का उपयोग किया जाता है। एक्सट्रूडर प्रकार के आधार पर ताप शक्ति काफी भिन्न होती है:

| एक्सट्रूडर प्रकार | ताप शक्ति (किलोवाट) |

|---|---|

| लघु प्रायोगिक एक्सट्रूडर | 3-5 किलोवाट |

| बड़े औद्योगिक उत्पादन | 30-50 किलोवाट |

एक बार जब सामग्री आवश्यक तापमान तक पहुंच जाती है, तो निरंतर उत्पादन चरणों के दौरान ऊर्जा की खपत स्थिर हो जाती है। यह महत्वपूर्ण है क्योंकि इसका मतलब है कि बिजली की खपत उत्पादन दरों में उतार-चढ़ाव के बजाय मुख्य रूप से गर्मी के नुकसान की भरपाई करती है।

एक्सट्रूज़न मोल्डिंग में बिजली की खपत

हीटिंग के साथ-साथ, एक्सट्रूज़न मोल्डिंग के लिए स्क्रू को चलाने के लिए पर्याप्त शक्ति की आवश्यकता होती है, जो सामग्री को बैरल के माध्यम से ले जाती है। स्क्रू ड्राइव मोटरों के लिए विशिष्ट पावर रेटिंग हैं:

| स्क्रू ड्राइव मोटर पावर (किलोवाट) | विशिष्ट अनुप्रयोग |

|---|---|

| 7-15 किलोवाट | साधारण प्लास्टिक पाइप एक्सट्रूडर |

यहां, यदि पेंच की गति नहीं बदलती है, तो बिजली की खपत अपेक्षाकृत स्थिर रहती है, जिससे निरंतर प्रक्रियाओं में अनुमानित ऊर्जा उपयोग होता है।

इंजेक्शन मोल्डिंग की ऊर्जा खपत विशेषताएँ

इसके विपरीत, इंजेक्शन मोल्डिंग की हीटिंग प्रक्रिया में इसके आंतरायिक उत्पादन चक्रों के कारण अधिक जटिलता शामिल होती है। ऊर्जा स्थिरता पर प्रभाव डालते हुए बैरल तापमान को बार-बार समायोजित किया जाना चाहिए:

- तापन शक्ति : एक्सट्रूज़न के समान, लेकिन चक्र आवश्यकताओं के कारण इसमें उतार-चढ़ाव होता है।

- बिजली की मांग : इंजेक्शन के दौरान उच्च दबाव आवश्यक है, जिससे चरम ऊर्जा की मांग होती है। उदाहरण के लिए:

| इंजेक्शन दबाव (एमपीए) | बिजली की खपत |

|---|---|

| 100-200 एमपीए | इंजेक्शन और क्लैम्पिंग सिस्टम के लिए महत्वपूर्ण |

इससे ऊर्जा की खपत में उल्लेखनीय वृद्धि होती है, विशेष रूप से इंजेक्शन और मोल्ड खोलने/बंद करने के चरणों के दौरान, जिससे ऊर्जा प्रबंधन एक्सट्रूज़न मोल्डिंग की तुलना में अधिक जटिल हो जाता है।

तुलनात्मक ऊर्जा दक्षता: एक्सट्रूज़न बनाम इंजेक्शन मोल्डिंग

प्रति यूनिट समय में ऊर्जा खपत का विश्लेषण करते समय, एक्सट्रूज़न मोल्डिंग अपनी निरंतर उत्पादन विधि के कारण सामने आती है। इसके विपरीत, इंजेक्शन मोल्डिंग अनुभव परिचालन चक्रों के दौरान चरम पर होता है:

| तरीका | ऊर्जा उपयोग दर | टिप्पणियाँ |

|---|---|---|

| एक्सट्रूज़न मोल्डिंग | आम तौर पर उच्चतर | सतत एवं स्थिर संचालन |

| अंतः क्षेपण ढलाई | निचला | अपशिष्ट उत्पादन और चक्रीय शिखर |

उदाहरण के लिए, समान गुणवत्ता वाले प्लास्टिक उत्पादों का उत्पादन करते समय, इंजेक्शन मोल्डिंग की ऊर्जा खपत छोटे चक्रों के दौरान बढ़ सकती है जबकि एक्सट्रूज़न एक स्थिर दर बनाए रखता है।

इसके अतिरिक्त, जबकि एक्सट्रूज़न सामग्री को लगातार पिघलाने और परिवहन करके ऊर्जा उपयोग को अधिकतम करता है, इंजेक्शन मोल्डिंग में गेट और रनर के रूप में अपशिष्ट होता है, जिससे इसकी ऊर्जा दक्षता प्रोफ़ाइल और अधिक जटिल हो जाती है।

इन हीटिंग प्रक्रियाओं और ऊर्जा दक्षता पर उनके प्रभाव को समझना उन निर्माताओं के लिए महत्वपूर्ण है जो लागत को कम करते हुए उत्पादन को अनुकूलित करना चाहते हैं। ऊर्जा पुनर्प्राप्ति 2 या नवीन ताप समाधान 3 जैसी तकनीकों की खोज इन विनिर्माण सेटिंग्स में परिचालन प्रभावशीलता को और बढ़ा सकती है।

एक्सट्रूज़न मोल्डिंग में उत्पादन के दौरान स्थिर ऊर्जा खपत होती है।सत्य

एक्सट्रूज़न मोल्डिंग लगातार ऊर्जा उपयोग को बनाए रखता है क्योंकि यह इंजेक्शन मोल्डिंग की उतार-चढ़ाव वाली बिजली मांगों के विपरीत, गर्मी के नुकसान की भरपाई करता है।

इंजेक्शन मोल्डिंग एक्सट्रूज़न मोल्डिंग की तुलना में अधिक ऊर्जा कुशल है।असत्य

इंजेक्शन मोल्डिंग में ऊर्जा की खपत चरम पर होती है, जिससे यह एक्सट्रूज़न मोल्डिंग के स्थिर ऊर्जा उपयोग की तुलना में कम कुशल हो जाती है।

ऊर्जा की खपत उत्पादन लागत को कैसे प्रभावित करती है?

क्या आपने कभी विनिर्माण में उपयोग की जाने वाली ऊर्जा की बड़ी मात्रा पर विचार करना बंद कर दिया है? यह ऊर्जा उपयोग उत्पादन लागत पर बहुत प्रभाव डालता है। यह बजटिंग को प्रभावित करता है और स्थिरता प्रथाओं को प्रभावित करता है। रिश्ता वाकई जटिल है. आइए इस दिलचस्प विषय पर करीब से नज़र डालें।

ऊर्जा की खपत उत्पादन लागत पर गहरा प्रभाव डालती है। यह लागत दक्षता, परिचालन स्थिरता और पर्यावरणीय प्रभाव को प्रभावित करता है। विभिन्न प्रक्रियाओं, जैसे एक्सट्रूज़न और इंजेक्शन मोल्डिंग, में अद्वितीय ऊर्जा आवश्यकताएं होती हैं। ऊर्जा उपयोग में ये विविधताएं समग्र खर्चों में बड़े बदलाव का कारण बन सकती हैं।

उत्पादन में ऊर्जा खपत को समझना

विभिन्न विनिर्माण प्रक्रियाओं में समग्र उत्पादन लागत निर्धारित करने में ऊर्जा खपत महत्वपूर्ण भूमिका निभाती है। ऊर्जा उपयोग के निहितार्थों को प्रमुख क्षेत्रों में विभाजित किया जा सकता है: लागत दक्षता, उत्पादन स्थिरता और पर्यावरणीय प्रभाव।

लागत क्षमता

ऊर्जा लागत कुल उत्पादन व्यय में महत्वपूर्ण योगदान देती है। एक्सट्रूज़न मोल्डिंग जैसी प्रक्रियाओं में , ऊर्जा मुख्य रूप से बैरल के हीटिंग चरण के दौरान खपत होती है। आमतौर पर, उपकरण के आकार और प्रकार के आधार पर, एक्सट्रूडर की ताप शक्ति 3-50 किलोवाट तक होती है। उत्पादन चरण के दौरान स्थिर बिजली की खपत पूर्वानुमानित लागत संरचनाओं को जन्म दे सकती है, जिससे निर्माताओं को प्रभावी ढंग से बजट बनाने की अनुमति मिलती है।

| प्रक्रिया प्रकार | विशिष्ट ताप शक्ति (किलोवाट) | बिजली की खपत की स्थिरता |

|---|---|---|

| एक्सट्रूज़न मोल्डिंग | 3 – 50 | स्थिर |

| अंतः क्षेपण ढलाई | 5 – 40 | चक्रीय |

इसके विपरीत, इंजेक्शन मोल्डिंग में रुक-रुक कर ऊर्जा की खपत होती है। बैरल को चक्रों के दौरान अपने तापमान को बार-बार समायोजित करना होगा, जिससे इंजेक्शन प्रक्रिया के विभिन्न चरणों में ऊर्जा लागत में बढ़ोतरी हो सकती है। इंजेक्शन और क्लैम्पिंग सिस्टम को उच्च ऊर्जा की आवश्यकता होती है, खासकर जब 100-200MPa के बीच दबाव लागू करते हैं। यह चक्रीय प्रकृति बजट को अधिक जटिल और अप्रत्याशित बना सकती है, जिससे समग्र लागत दक्षता प्रभावित होती है।

उत्पादन स्थिरता और दक्षता

एक्सट्रूज़न मोल्डिंग में ऊर्जा खपत की स्थिरता का मतलब है कि निर्माता समय के साथ लगातार ऊर्जा व्यय की उम्मीद कर सकते हैं। यह उच्च-मात्रा उत्पादन सेटिंग्स में विशेष रूप से फायदेमंद है जहां स्थिर आउटपुट बनाए रखना महत्वपूर्ण है। उदाहरण के लिए, प्लास्टिक उत्पादों का उत्पादन करते समय, एक्सट्रूज़न मोल्डिंग के निरंतर संचालन के परिणामस्वरूप अक्सर समान आउटपुट के लिए इंजेक्शन मोल्डिंग की तुलना में कम औसत ऊर्जा खपत होती है।

दूसरी ओर, मोल्ड चक्र के दौरान ऊर्जा उपयोग में इंजेक्शन मोल्डिंग की चोटियां अक्षमताओं को जन्म दे सकती हैं। निर्माताओं को लागत कम करने के लिए अपनी उत्पादन योजना और परिचालन रणनीतियों में इन उतार-चढ़ाव का ध्यान रखना चाहिए। ऊर्जा-कुशल प्रथाओं को लागू करके, निर्माता इन स्पाइक्स को कम कर सकते हैं। ऊर्जा अनुकूलन रणनीतियाँ 4 देखें ।

पर्यावरण संबंधी विचार

तात्कालिक वित्तीय निहितार्थों से परे, ऊर्जा खपत के व्यापक पर्यावरणीय प्रभाव हैं जो अप्रत्यक्ष रूप से उत्पादन लागत को प्रभावित कर सकते हैं। उच्च ऊर्जा खपत अक्सर बढ़े हुए कार्बन उत्सर्जन से संबंधित होती है, जिससे कंपनियों पर नियामक लागत और टिकाऊ प्रथाओं को अपनाने का दबाव बढ़ सकता है।

उदाहरण के लिए, एक्सट्रूज़न मोल्डिंग में आम तौर पर उच्च ऊर्जा उपयोग दर होती है क्योंकि यह महत्वपूर्ण अपशिष्ट सामग्री के बिना निरंतर उत्पादन बनाए रखती है। इसके विपरीत, इंजेक्शन मोल्डिंग प्रत्येक चक्र के दौरान गेट और रनर जैसी स्क्रैप सामग्री उत्पन्न करती है, जो न केवल अपशिष्ट को बढ़ाती है बल्कि समग्र ऊर्जा उपयोग दरों को भी प्रभावित करती है। स्थिरता के संदर्भ में उत्पादन विधियों और ऊर्जा रणनीतियों दोनों के मूल्यांकन के महत्व को रेखांकित करती है

यह जानने के लिए कि ऊर्जा खपत दीर्घकालिक स्थिरता प्रथाओं को कैसे प्रभावित करती है, टिकाऊ विनिर्माण प्रथाएं 5 ।

इंजेक्शन मोल्डिंग की तुलना में एक्सट्रूज़न मोल्डिंग में अधिक स्थिर ऊर्जा लागत होती है।सत्य

एक्सट्रूज़न मोल्डिंग की लगातार ऊर्जा खपत से अनुमानित उत्पादन लागत आती है, इंजेक्शन मोल्डिंग की चक्रीय प्रकृति के विपरीत जो उतार-चढ़ाव का कारण बनती है।

अधिक ऊर्जा खपत से हमेशा उत्पादन क्षमता कम होती है।असत्य

जबकि उच्च ऊर्जा उपयोग अक्षमताओं का संकेत दे सकता है, यह प्रक्रिया पर निर्भर करता है; अधिक उपयोग के बावजूद एक्सट्रूज़न इंजेक्शन से बेहतर ऊर्जा का उपयोग कर सकता है।

निर्माता एक्सट्रूज़न और इंजेक्शन मोल्डिंग प्रक्रियाओं में ऊर्जा उपयोग को कैसे अनुकूलित कर सकते हैं?

एक निर्माता के रूप में, मैंने पाया कि एक्सट्रूज़न और इंजेक्शन मोल्डिंग में ऊर्जा का उपयोग कम करना सिर्फ अच्छा व्यवसाय नहीं है। यह स्थिरता के लिए आवश्यक है। ये बहुत महत्वपूर्ण है. ऊर्जा कम करने से लागत और ग्रह दोनों को मदद मिलती है। आइए दक्षता के लिए अपनी प्रक्रियाओं में सुधार का पता लगाएं। वे अधिक कुशल हो जाते हैं और वास्तव में धन और पर्यावरण दोनों को बचाने में मदद करते हैं।

एक्सट्रूज़न और इंजेक्शन मोल्डिंग में ऊर्जा का बेहतर उपयोग करने के लिए निर्माताओं को हीटिंग प्रक्रियाओं का अध्ययन करने की आवश्यकता है। उन्हें वेरिएबल फ़्रीक्वेंसी ड्राइव्स (VFDs) जैसी कुशल तकनीकों का उपयोग करना चाहिए। निर्माताओं को भी अपशिष्ट कम करना चाहिए। साधारण परिवर्तन वास्तव में उत्पादन प्रक्रियाओं को परिष्कृत कर सकते हैं। इन कार्रवाइयों से संभवतः लागत कम होगी। वे स्थिरता में भी उल्लेखनीय वृद्धि करते हैं।

ऊर्जा उपभोग विशेषताओं को समझना

एक्सट्रूज़न और इंजेक्शन मोल्डिंग में ऊर्जा के उपयोग को बेहतर बनाने के लिए, प्रत्येक प्रक्रिया के अद्वितीय ऊर्जा पैटर्न को समझना महत्वपूर्ण है। इन विवरणों को जानने से उन रणनीतियों को सक्षम किया जा सकता है जो ऊर्जा व्यय को कम करती हैं और समग्र दक्षता में वृद्धि करती हैं।

एक्सट्रूज़न मोल्डिंग में ऊर्जा की खपत

एक्सट्रूज़न मोल्डिंग में, अधिकांश ऊर्जा प्लास्टिक सामग्री को पिघलाने के लिए बैरल को गर्म करने में खर्च होती है। आवश्यक शक्ति एक्सट्रूडर के आकार के अनुसार भिन्न-भिन्न होती है, एक्सट्रूडर के आकार के आधार पर 3-50 किलोवाट

- तापन प्रक्रिया:

- निरंतर उत्पादन : एक बार जब सब कुछ गर्म हो जाता है, तो मेरे काम में गर्मी के नुकसान का मुकाबला करने के लिए ऊर्जा का उपयोग संतुलित हो जाता है।

- बिजली की खपत : स्क्रू मोटर को आमतौर पर 7-15 किलोवाट की । जब तक पेंच की गति समान रहती है, ऊर्जा का उपयोग स्थिर रहता है।

बिजली की खपत में यह स्थिरता ऊर्जा उपयोग की बेहतर निगरानी की अनुमति देती है , जिससे निर्माताओं को अपनी प्रक्रियाओं को प्रभावी ढंग से अनुकूलित करने में मदद मिलती है।

इंजेक्शन मोल्डिंग में ऊर्जा की खपत

इंजेक्शन मोल्डिंग अपनी स्टॉप-एंड-स्टार्ट प्रकृति के कारण अधिक जटिल है। यहाँ मुख्य बिंदु हैं:

| पहलू | विवरण |

|---|---|

| तापन शक्ति | कई किलोवाट से लेकर दसियों किलोवाट तक की रेंज । |

| रुक-रुक कर उत्पादन | इंजेक्शन चक्र के दौरान बैरल तापमान में निरंतर समायोजन की आवश्यकता होती है। |

| बिजली की आवश्यकताएं | इंजेक्शन और क्लैम्पिंग के लिए उच्च तात्कालिक शक्ति की आवश्यकता होती है, जो अक्सर 100-200 एमपीए । |

मेरे अनुभव में इंजेक्शन और मोल्ड संचालन के दौरान ऊर्जा चरम पर होती है। इसे समझने से मुझे उत्पादन को बेहतर ढंग से शेड्यूल करने में मदद मिलती है, जिससे ऊर्जा लागत में बचत होती है।

यहां 7 पाई जा सकती है ।

अनुकूलन के लिए रणनीतियाँ

-

ऊर्जा-कुशल प्रौद्योगिकियों का उपयोग

ऊर्जा बचत पर केंद्रित नई प्रौद्योगिकियों में निवेश से बड़े बदलाव आए:- वेरिएबल फ्रीक्वेंसी ड्राइव (वीएफडी) : ये मोटरों को जरूरत के आधार पर गति बदलने देते हैं, जिससे अनावश्यक ऊर्जा में कटौती होती है।

- ऊर्जा निगरानी प्रणाली : वास्तविक समय डेटा ने त्वरित लागत-बचत समायोजन के लिए ऊर्जा स्पाइक्स को पहचानने में मदद की।

-

प्रक्रिया में सुधार

एक्सट्रूज़न और इंजेक्शन दोनों प्रक्रियाओं में सुधार से मेरी टीम की काफी ऊर्जा बच गई:- एक्सट्रूज़न के लिए , तापमान को सही रखना और डाउनटाइम में कटौती करना महत्वपूर्ण था।

- इंजेक्शन मोल्डिंग में , बेहतर चक्र समय और कम शीतलन अवधि ने अधिकतम ऊर्जा मांग को कम कर दिया।

-

अपशिष्ट न्यूनीकरण रणनीतियाँ

अपशिष्ट प्रबंधन ऊर्जा अपशिष्ट का एक आश्चर्यजनक क्षेत्र था। इंजेक्शन मोल्डिंग अतिरिक्त सामग्री बनाती है जो ऊर्जा बर्बाद करती है:- कचरे को काटने के लिए सांचों (जैसे छोटे गेट और रनर) को डिजाइन करने से बड़ा अंतर आया।

- हमारी उत्पादन लाइन में स्क्रैप सामग्री के पुनर्चक्रण ने प्रभावी पुन: उपयोग की अनुमति दी।

इन कार्यों से न केवल ऊर्जा की बचत हुई बल्कि भौतिक दक्षता में भी सुधार हुआ। अपशिष्ट न्यूनीकरण प्रथाओं पर अधिक जानकारी के लिए, यहां 8 ।

निष्कर्ष

एक्सट्रूज़न और इंजेक्शन मोल्डिंग में ऊर्जा की खपत को समझकर, मैंने ऐसी रणनीतियाँ विकसित कीं जिनसे दक्षता में सुधार हुआ और लागत में कटौती हुई। बेहतर स्थिरता प्रयासों के साथ-साथ मेरे मुनाफे में वृद्धि देखना संतोषजनक रहा है।

एक्सट्रूज़न मोल्डिंग मुख्य रूप से हीटिंग के दौरान ऊर्जा की खपत करती है।सत्य

एक्सट्रूज़न मोल्डिंग में ऊर्जा की खपत मुख्य रूप से बैरल की हीटिंग प्रक्रिया के कारण होती है, जो प्लास्टिक सामग्री को पिघलाने के लिए महत्वपूर्ण है।

इंजेक्शन मोल्डिंग के लिए पूरे उत्पादन के दौरान निरंतर ऊर्जा स्तर की आवश्यकता होती है।असत्य

इसकी आंतरायिक प्रकृति के कारण, इंजेक्शन मोल्डिंग में परिवर्तनशील ऊर्जा मांग होती है, जिससे निरंतर उपयोग के बजाय विशिष्ट संचालन के दौरान चरम पर पहुंच जाता है।

निष्कर्ष

स्थिर बिजली की खपत के कारण एक्सट्रूज़न आम तौर पर इंजेक्शन मोल्डिंग की तुलना में अधिक ऊर्जा कुशल होता है, जबकि इंजेक्शन मोल्डिंग में ऊर्जा की मांग में उतार-चढ़ाव का अनुभव होता है जिससे लागत अधिक होती है।

-

इन मूल्यवान संसाधनों के साथ अपनी विनिर्माण प्रक्रियाओं में ऊर्जा दक्षता बढ़ाने के लिए व्यावहारिक रणनीतियों की खोज करें। ↩

-

प्रभावी हीटिंग तकनीकों की खोज करें जो विनिर्माण में ऊर्जा दक्षता को अनुकूलित कर सकती हैं। यह संसाधन आपके उद्योग के लिए तैयार किए गए नवीन समाधानों में अंतर्दृष्टि प्रदान करता है। ↩

-

ऊर्जा पुनर्प्राप्ति प्रणालियों के बारे में और जानें जो विनिर्माण में परिचालन लागत को काफी कम कर सकती हैं। यह जानकारी टिकाऊ प्रथाओं के लिए आवश्यक है। ↩

-

ऊर्जा की खपत विनिर्माण लागत को कैसे प्रभावित करती है, इस पर व्यापक अंतर्दृष्टि प्राप्त करें, जिससे आपको अपने व्यवसाय में सूचित निर्णय लेने में मदद मिलेगी। ↩

-

टिकाऊ प्रथाओं के बारे में जानें जो ऊर्जा की खपत को कम कर सकती हैं और विनिर्माण प्रक्रियाओं में लाभप्रदता में सुधार कर सकती हैं। ↩

-

इस लिंक पर क्लिक करके अपनी विनिर्माण प्रक्रियाओं में ऊर्जा दक्षता में सुधार के लिए व्यावहारिक तरीकों की खोज करें। ↩

-

उन्नत तकनीकों के बारे में जानें जो विनिर्माण में ऊर्जा खपत को कम करने में मदद कर सकती हैं। ↩

-

ऊर्जा लागत बचाने के लिए अपनी उत्पादन प्रक्रिया में अपशिष्ट को प्रभावी ढंग से कम करने का तरीका जानें। ↩