क्या आपने कभी अपने प्लास्टिक उत्पादों में कष्टप्रद मोड़ देखे हैं?

इंजेक्शन मोल्डिंग में उत्पाद वॉरपेज दोष मोल्ड डिजाइन, प्रक्रिया मापदंडों और सामग्री गुणों से उत्पन्न होते हैं। मुख्य कारकों में असमान शीतलन, खराब मोल्ड रिलीज और सामग्री संकोचन शामिल हैं। इन मुद्दों को संबोधित करने से वॉरपेज को काफी हद तक कम किया जा सकता है।

यह सारांश उत्पाद युद्ध के कारणों के बारे में एक संक्षिप्त विचार देता है। विवरण में जाना बहुत महत्वपूर्ण है. प्रत्येक कारक परिणाम को प्रभावित करता है। उदाहरण के लिए, शीतलन प्रणाली का डिज़ाइन महत्वपूर्ण है। सामग्री का चुनाव भी महत्वपूर्ण है. इन तत्वों की खोज से बहुत मदद मिलती है। लोग नई अंतर्दृष्टि और रणनीतियाँ खोजते हैं। ये अंतर्दृष्टि विनिर्माण प्रक्रियाओं में युद्ध को रोकने में मदद करती हैं।

असमान शीतलन के कारण इंजेक्शन मोल्डिंग में उत्पाद ख़राब हो जाता है।सत्य

असमान शीतलन से अंतर सिकुड़न होता है, जिससे युद्ध होता है।

मोल्ड रिलीज तंत्र का उत्पाद वॉरपेज पर कोई प्रभाव नहीं पड़ता है।असत्य

अनुचित मोल्ड रिलीज़ से तनाव और विकृति हो सकती है।

मोल्ड डिज़ाइन उत्पाद वारपेज को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि आपका प्लास्टिक उत्पाद अप्रत्याशित रूप से मुड़कर मज़ाक कर रहा है?

इंजेक्शन मोल्डिंग में उत्पाद वॉरपेज आमतौर पर मोल्ड डिज़ाइन से आता है। शीतलन प्रणाली लेआउट और डिमोल्डिंग तंत्र महत्वपूर्ण भूमिका निभाते हैं। असमान शीतलता के कारण कई समस्याएँ होती हैं। डिमोल्डिंग के दौरान गलत बल वितरण एक अन्य सामान्य कारण है।

मोल्ड डिज़ाइन में कूलिंग सिस्टम की भूमिका

आइए मैं आपको मोल्ड डिज़ाइन की जटिल दुनिया में ले चलता हूँ। यह उत्पाद में विकृति को रोकने में महत्वपूर्ण भूमिका निभाता है। अपने शुरुआती दिनों में, मैंने देखा कि कैसे डिज़ाइन में छोटी-छोटी त्रुटियाँ अक्सर कष्टप्रद परिणाम देती हैं।

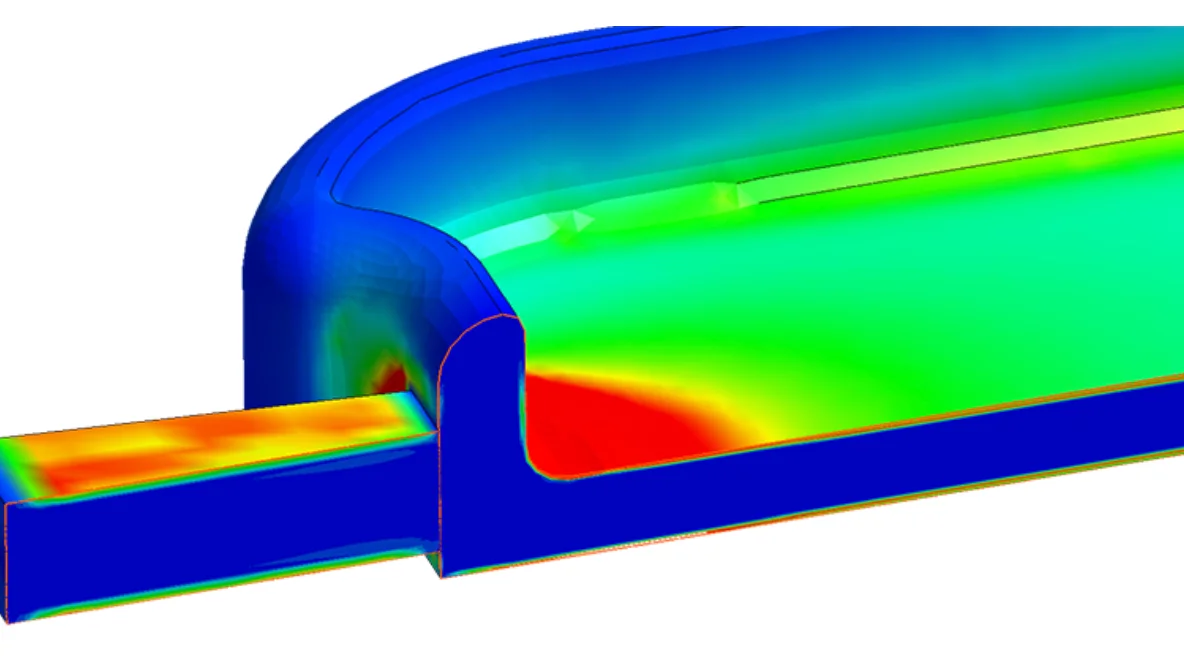

असमान शीतलन उत्पाद के ख़राब होने का प्राथमिक कारण है। यदि शीतलन पाइपों को अतार्किक रूप से डिज़ाइन किया गया है, तो इन पाइपों के पास का प्लास्टिक पहले ठंडा होता है और जम जाता है, जबकि अन्य क्षेत्र अधिक धीरे-धीरे ठंडा होते हैं। उदाहरण के लिए, बड़े फ्लैट उत्पादों का उत्पादन करते समय, मोल्ड केंद्र में केंद्रित कूलिंग पाइप किनारे के हिस्सों को धीमी गति से ठंडा करते हैं, जिससे संकोचन अंतर 1 ।

शीतलन प्रणाली पैरामीटर्स

मुझे असमान शीतलन से होने वाली विकृति के साथ अपनी पहली मुठभेड़ याद है। एक बड़े सपाट उत्पाद के किनारे ऐसे थे जो अपनी जगह पर नहीं टिकते थे। इससे मुझे कूलिंग पाइपों को संतुलित करने का महत्व सिखाया गया। पाइपों के अत्यधिक केन्द्रित होने से किनारों का ठंडा होना धीमा हो गया, जिससे असमान सिकुड़न और विकृति आ गई।

शीतलन की प्रभावशीलता पाइप के व्यास और दूरी से भी निर्धारित होती है। एक बार, मैंने पाइप के बीच की दूरी और व्यास को मामूली समझकर नजरअंदाज कर दिया। लेकिन संकीर्ण या दूर-दूर तक फैले पाइप प्लास्टिक को खराब तरीके से ठंडा करते हैं। परिणामस्वरूप विकृत उत्पाद आये।

| पैरामीटर | शीतलन पर प्रभाव |

|---|---|

| व्यास | छोटा होने से ठंडक कम होती है |

| अंतर | बड़ा होने पर असमान शीतलन का खतरा बढ़ जाता है |

उचित शीतलन के लिए इन मापदंडों को सही ढंग से सेट करना बहुत महत्वपूर्ण है।

डिमोल्डिंग मैकेनिज्म और वारपेज

असमान इजेक्टर पिन ने मुझे एक और सबक सिखाया। एक प्रोजेक्ट में पिन समान रूप से नहीं लगाए गए थे। विध्वंसकारी ताकतों के कारण स्पष्ट युद्ध हुआ।

मोल्ड रिलीज तंत्र पर सावधानीपूर्वक विचार किया जाना चाहिए। डिमोल्डिंग के दौरान असमान बल उत्पाद विरूपण 2 । यदि स्लाइडर्स जैसे तंत्र असमान बल लगाते हैं तो उलटी संरचनाओं वाले उत्पादों में युद्ध का अनुभव हो सकता है।

इंजेक्शन मोल्डिंग प्रक्रिया कारक

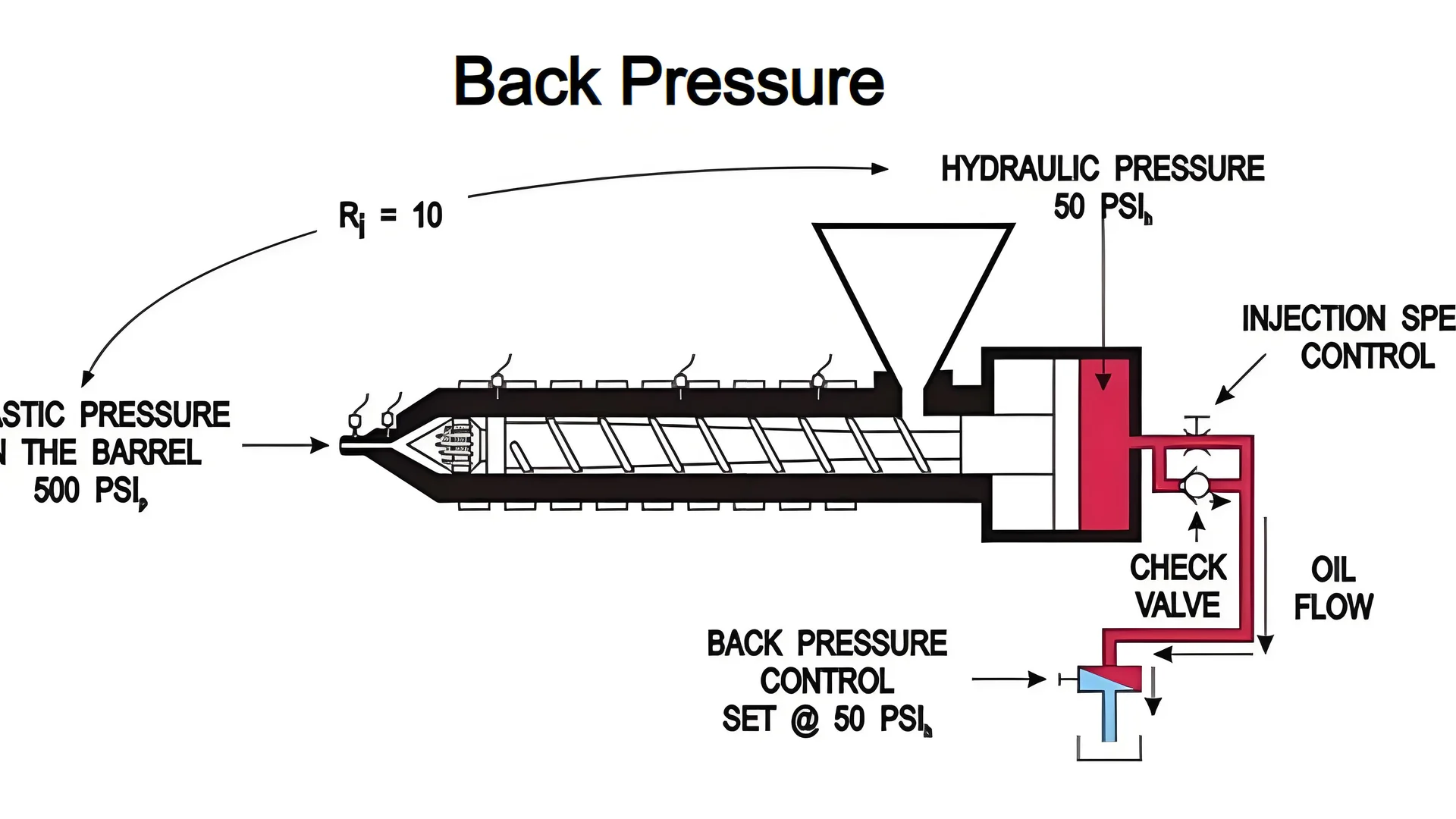

इंजेक्शन दबाव और धारण दबाव

अत्यधिक इंजेक्शन का दबाव तनावपूर्ण होता है, जैसे सूटकेस को अधिक पैक करना। अलग-अलग दीवार की मोटाई वाला उत्पाद डिमोल्डिंग के दौरान दबाव असंतुलन के कारण मोटी दीवारों की ओर मुड़ जाता है।

उच्च होल्डिंग दबाव विशेष रूप से असमान दीवार मोटाई वाले उत्पादों को प्रभावित करता है, जिससे मोटी दीवारों की ओर झुकाव होता है।

मोल्ड तापमान और पिघला हुआ तापमान

मैंने बेहतर तरलता के लिए उच्च मोल्ड तापमान की कोशिश की लेकिन इससे क्रिस्टलीय प्लास्टिक में सिकुड़न और वॉरपेज बढ़ गया।

उच्च मोल्ड तापमान प्लास्टिक पिघलने के ठंडा होने के समय को बढ़ा देता है, जिससे सिकुड़न और विरूपण का खतरा बढ़ जाता है।

सही तापमान संतुलन ढूँढना आवश्यक है।

इंजेक्शन की गति

तेज़ इंजेक्शन कुशल लग सकता है लेकिन उच्च कतरनी तनाव का कारण बनता है। मुझे तेजी से इंजेक्शन के साथ असमान पिघल वितरण का सामना करना पड़ा जिसके कारण अप्रत्याशित युद्ध हुआ।

तेज इंजेक्शन गति गुहा में बड़े कतरनी तनाव उत्पन्न करती है जिससे अवशिष्ट तनाव उत्पन्न होता है जो पोस्ट-डिमोल्डिंग वारपेज का कारण बनता है।

वारपेज को प्रभावित करने वाले भौतिक कारक

सिकुड़न दर भिन्नता

अलग-अलग प्लास्टिक गर्मी के प्रति अलग-अलग तरह से प्रतिक्रिया करते हैं; पॉलियामाइड ने ठंडा करने के दौरान अपनी उच्च संकोचन दर के कारण मेरे लंबे उत्पाद को विकृत कर दिया, जिससे आसानी से वॉरपेज संबंधी समस्याएं पैदा हो

गईं । मोल्ड डिज़ाइन में दिशात्मक संकोचन पर विचार करना आवश्यक है। दिशात्मक (अनिसोट्रोपिक) सिकुड़न लंबे उत्पादों को उनकी लंबाई और चौड़ाई के साथ अलग-अलग प्रभावित कर सकती है।

अलग-अलग प्लास्टिक में सिकुड़न दर अलग-अलग होती है; पॉलियामाइड जैसी सामग्री ठंडा होने के दौरान बड़ी सिकुड़न प्रदर्शित करती है जिससे आसानी से वॉरपेज संबंधी समस्याएं हो

। दिशात्मक (अनिसोट्रोपिक) सिकुड़न लंबे उत्पादों को उनकी लंबाई और चौड़ाई के साथ अलग-अलग प्रभावित कर सकती है।

अलग-अलग प्लास्टिक में सिकुड़न दर अलग-अलग होती है; पॉलियामाइड जैसी सामग्री ठंडा होने के दौरान बड़ी सिकुड़न प्रदर्शित करती है जिससे आसानी से वॉरपेज संबंधी समस्याएं उत्पन्न हो जाती

हैं । दिशात्मक (अनिसोट्रोपिक) सिकुड़न लंबे उत्पादों को उनकी लंबाई और चौड़ाई के साथ अलग-अलग तरह से प्रभावित कर सकती है। अलग-अलग प्लास्टिक में सिकुड़न दर अलग-अलग होती है; पॉलियामाइड

जैसी सामग्री ठंडा होने के दौरान बड़ी सिकुड़न प्रदर्शित करती है जिससे आसानी से वॉरपेज संबंधी समस्याएं । दिशात्मक (अनिसोट्रोपिक) सिकुड़न लंबे उत्पादों को उनकी लंबाई और चौड़ाई के साथ अलग-अलग तरह से प्रभावित कर सकती है। अलग-अलग प्लास्टिक में सिकुड़न दर अलग-अलग होती है; पॉलियामाइड

जैसी सामग्री ठंडा होने के दौरान बड़ी सिकुड़न प्रदर्शित करती है जिससे आसानी से वॉरपेज संबंधी समस्याएं । दिशात्मक (अनिसोट्रोपिक) सिकुड़न

असमान शीतलन के कारण मोल्ड डिज़ाइन में उत्पाद विकृत हो जाता है।सत्य

असमान शीतलन से अंतर सिकुड़न होता है, जिससे युद्ध होता है।

छोटे पाइप व्यास से शीतलन दक्षता बढ़ जाती है।असत्य

छोटे व्यास के पाइप कम शीतलन प्रदान करते हैं, जिससे वारपेज का खतरा बढ़ जाता है।

इंजेक्शन का दबाव वॉरपेज को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि प्लास्टिक के कुछ हिस्से सीधे क्यों नहीं रहते?

इंजेक्शन दबाव अवशिष्ट तनाव और शीतलन संकोचन को बदलकर वॉरपेज को प्रभावित करता है। बहुत अधिक दबाव के कारण असमान शीतलन की संभावना होती है, जिसके परिणामस्वरूप संभवतः युद्ध होता है। इंजेक्शन मापदंडों का सटीक समायोजन इन प्रभावों को कम करता है।

इंजेक्शन दबाव के प्रभाव को समझना

जब मैंने सांचे डिजाइन करना शुरू किया, तो इंजेक्शन के दबाव ने मेरी रुचि पकड़ ली। यह छोटा लगता था लेकिन किसी प्रोजेक्ट की सफलता या विफलता तय कर सकता था। यह एक गुप्त घटक की तरह है जो उत्तम होना चाहिए। उच्च दबाव पिघले हुए प्लास्टिक को साँचे की दीवारों पर बहुत ज़ोर से धकेल सकता है। यह शीतलन के दौरान असमान तनाव पैदा करता है। मुझे एक परियोजना याद आती है जहां थोड़े से अतिरिक्त दबाव ने हमारे उत्पाद को विकृत कर दिया था। हमने जल्दी करने की कोशिश की-वास्तव में सबक सीखा!

इंजेक्शन का दबाव सीधे प्रभावित करता है कि पिघला हुआ प्लास्टिक मोल्ड गुहा को कैसे भरता है। इंजेक्शन मोल्डिंग प्रक्रिया 8 के दौरान , यदि दबाव बहुत अधिक है, तो इससे मोल्ड की दीवारों पर अत्यधिक बल लग सकता है, जिससे आंतरिक तनाव पैदा हो सकता है जो असमान रूप से वितरित होता है, खासकर शीतलन के दौरान।

वारपेज में योगदान देने वाले कारक:

- अवशिष्ट तनाव : उच्च इंजेक्शन दबाव भाग के अंदर तनाव पैदा करता है। एक बार सांचे से बाहर निकलने के बाद, यह एक तनावपूर्ण स्प्रिंग की तरह काम करता है, जो अक्सर विकृति का कारण बनता है।

- सिकुड़न भिन्नता : घर में बनी कुकीज़ को असमान रूप से पकाने के बारे में सोचें। असमान सिकुड़न तब होती है जब गलत दबाव के कारण मोल्ड की दीवारों के पास के क्षेत्र अंदर की तुलना में तेजी से ठंडे हो जाते हैं।

| कारक | वारपेज पर प्रभाव |

|---|---|

| अवशिष्ट तनाव | ठंडा होने के बाद विकृति उत्पन्न होती है |

| सिकुड़न भिन्नता | असमान संकुचन की ओर ले जाता है |

दबाव और शीतलन को संतुलित करना

सटीक इंजेक्शन और होल्डिंग दबाव सब कुछ बदल सकता है। किसी प्रोजेक्ट पर कई दिनों तक इन सेटिंग्स को उचित रूप से समायोजित करने से यह सुनिश्चित हो गया कि प्लास्टिक अंततः अतिरिक्त तनाव के बिना मोल्ड में प्रवाहित हो गया - इस प्रक्रिया को पूर्ण करना महत्वपूर्ण है।

उचित रूप से समायोजित करने और दबाव 9 को वॉरपेज को कम करने में मदद मिल सकती है। ऐसा संतुलन खोजना महत्वपूर्ण है जहां प्लास्टिक अत्यधिक तनाव पैदा किए बिना समान रूप से मोल्ड में प्रवाहित हो।

मोल्ड डिज़ाइन संबंधी विचार

दबाव ही एकमात्र कारक नहीं है; मोल्ड डिज़ाइन बहुत मायने रखता है:

- शीतलन प्रणाली डिज़ाइन : एक अनुचित शीतलन प्रणाली ठंडे ओवन में केक पकाने के समान है। सभी मोल्ड भागों को लगातार ठंडा करने के लिए पाइपों को समान रूप से फैलाया जाना चाहिए।

- रिलीज तंत्र : असमान डिमोल्डिंग बल एक अटके हुए जिपर की तरह होते हैं - वे उत्पादों को कुंठित और विकृत करते हैं। संतुलित इजेक्टर पिन इन समस्याओं को रोकते हैं।

इंजेक्शन के दबाव को प्रबंधित करने के अलावा, निम्नलिखित कारकों पर भी विचार करें:

- शीतलन प्रणाली डिज़ाइन : एक अतार्किक डिज़ाइन वॉरपेज को बढ़ा सकता है; सभी वर्गों में समान शीतलन सुनिश्चित करने के लिए शीतलन पाइपों को समान रूप से वितरित किया जाना चाहिए।

- रिलीज तंत्र : सुनिश्चित करें कि डिमोल्डिंग बल संतुलित हैं क्योंकि डिमोल्डिंग के दौरान असमान बल उत्पाद के और अधिक विरूपण का कारण बन सकते हैं।

सामग्री चयन की भूमिका

सही प्लास्टिक चुनना भी महत्वपूर्ण है:

कुछ प्लास्टिक, जैसे क्रिस्टलीय प्लास्टिक, उच्च दबाव में अधिक सिकुड़ते हैं और ठंडा होने के दौरान अधिक मुड़ जाते हैं। उचित सिकुड़न दर वाली सामग्रियों का चयन कई सिरदर्दों से बचाता है।

विभिन्न प्लास्टिक उच्च दबाव में अलग-अलग प्रतिक्रिया करते हैं; उदाहरण के लिए, क्रिस्टलीय प्लास्टिक ठंडा होने के दौरान अधिक सिकुड़ने की अपनी प्राकृतिक प्रवृत्ति के कारण अधिक स्पष्ट वारपेज दिखा सकते हैं। उपयुक्त सिकुड़न दर और क्रिस्टलीयता वाली सामग्रियों का चयन करना आवश्यक है।

इन तत्वों की महारत नाटकीय रूप से दोषों को कम करती है - जैकी जैसे डिजाइनर इसे क्रियान्वित करते हुए देखते हैं क्योंकि उत्पाद अपनी अखंडता बनाए रखते हैं और बर्बादी कम से कम होती है - यह सफलता बहुत फायदेमंद है।

उच्च इंजेक्शन दबाव अवशिष्ट तनाव को बढ़ाता है।सत्य

मोल्डिंग के दौरान अत्यधिक दबाव आंतरिक तनाव बढ़ाता है, जिससे युद्ध होता है।

उचित शीतलन प्रणाली डिज़ाइन वारपेज जोखिम को कम करता है।सत्य

यहां तक कि ठंडा करने से असमान सिकुड़न नहीं होती और ढले हुए हिस्सों में विकृति कम हो जाती है।

भौतिक गुण वॉरपेज को कैसे प्रभावित करते हैं?

क्या आपको कभी आश्चर्य होता है कि सामग्री में छोटे-छोटे परिवर्तन कैसे पूरे उत्पाद को मोड़ देते हैं? यह सचमुच दिलचस्प है! आइए उन छिपी हुई शक्तियों पर नजर डालें जो हम जो बनाते हैं उसे आकार देते हैं।

प्लास्टिक निर्माण में संकोचन दर, क्रिस्टलीयता और थर्मल विस्तार जैसे भौतिक गुण बहुत महत्वपूर्ण हैं। ये गुण वॉरपेज को महत्वपूर्ण रूप से प्रभावित करते हैं। शीतलन और तनाव सामग्री के व्यवहार को प्रभावित करते हैं। यह वास्तव में विकृतियों को जन्म दे सकता है।

सिकुड़न दर और उसका प्रभाव

सिकुड़न दर 10 के साथ मेरा पहला अनुभव पीए ) के साथ एक परियोजना के दौरान था मैंने सावधानी से तैयार किए गए एक हिस्से को अपना आकार बिगाड़ते हुए देखा, जैसे कोई जादू की चाल गलत हो गई हो। उच्च संकोचन वाली सामग्री ठंडी होने पर महत्वपूर्ण रूप से बदल जाती है, जिससे पूरे उत्पाद में अलग-अलग तनाव पैदा होते हैं। इंजेक्शन मोल्डिंग में, इन अंतरों को नजरअंदाज करना एक चौकोर खूंटी को एक गोल छेद में फिट करने की कोशिश करने जैसा है - चीजें बिल्कुल फिट नहीं होती हैं।

| सामग्री | विशिष्ट संकोचन दर (%) |

|---|---|

| पॉलियामाइड ( पीए ) | 0.8 – 2.0 |

| पॉलीप्रोपाइलीन (पीपी) | 1.0 – 2.5 |

| एक्रिलोनिट्राइल ब्यूटाडीन स्टाइरीन (एबीएस) | 0.4 – 0.8 |

क्रिस्टलीयता की भूमिका

सिकुड़न व्यवहार में क्रिस्टलीयता एक प्रमुख भूमिका निभाती है। कल्पना करें कि पॉलीइथाइलीन (पीई) जैसे क्रिस्टलीय प्लास्टिक कैसे साफ सुथरी संरचनाओं में ठंडा हो जाते हैं; यह पहेली के टुकड़ों के अपनी जगह पर आने जैसा है। हालाँकि, यदि टुकड़े असमान रूप से फैलते हैं, तो युद्ध होता है। मैंने देखा है कि इंजेक्शन मोल्डिंग प्रक्रिया 11 ।

थर्मल विस्तार गुणांक

मैंने पाया कि थर्मल विस्तार का गुणांक (सीटीई) तापमान परिवर्तन के रूप में आयामी परिवर्तनों को निर्धारित करने वाला एक महत्वपूर्ण कारक है। उच्च सीटीई वाली सामग्री पिघली हुई अवस्था से काफी बदल जाती है, इसलिए डिज़ाइन और प्रसंस्करण के दौरान उचित नियंत्रण विरूपण को कम करने के लिए महत्वपूर्ण है।

| सामग्री | थर्मल विस्तार का गुणांक (µm/m°C) |

|---|---|

| पॉलीथीन (पीई) | 100 – 200 |

| पॉलीकार्बोनेट (पीसी) | 65 – 70 |

| नायलॉन | 80 – 120 |

यांत्रिक गुणों को संतुलित करना

यांत्रिक गुण, जैसे लोच का मापांक, अक्सर मुझे युद्ध पर उनके प्रभाव से आश्चर्यचकित करते हैं। कम कठोरता वाली सामग्री ठंडा होने पर तनाव के कारण झुक सकती है, लेकिन यांत्रिक तनाव का एक समान वितरण सुनिश्चित करने से वास्तव में ठंडा करने 12 ।

सामग्रियों का अनिसोट्रोपिक व्यवहार

अनिसोट्रोपिक व्यवहार मेरे लिए एक रहस्योद्घाटन था - इन सामग्रियों में, सिकुड़न या ताकत जैसे गुण दिशा के अनुसार भिन्न होते हैं। इंजेक्शन मोल्डिंग में, ऐसी सामग्रियां एक दिशा की तुलना में दूसरी दिशा में अधिक सिकुड़ सकती हैं, जिससे डिजाइन चरण में विचार न करने पर विकृति आ सकती है। इस व्यवहार को समझने से सक्रिय रूप से ढाले गए उत्पादों में दोषों को कम करने में मदद मिलती है।

कई परियोजनाओं में, मैंने सीखा कि वॉरपेज जटिल है - प्याज की परतों की तरह - जिसमें शीतलन प्रणाली और सामग्री विवरण जैसे मोल्ड कारक होते हैं, जिनमें से प्रत्येक उत्पाद की अंतिम गुणवत्ता निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं।

पॉलियामाइड में एबीएस की तुलना में सिकुड़न दर कम होती है।असत्य

पॉलियामाइड की सिकुड़न दर ABS (0.4-0.8%) से अधिक (0.8-2.0%) है।

उच्च सीटीई सामग्रियों में युद्ध होने का खतरा होता है।सत्य

उच्च तापीय विस्तार गुणांक वाली सामग्री महत्वपूर्ण रूप से आयाम बदलती है, जिससे युद्ध होता है।

वॉरपेज को कम करने के लिए प्रभावी रणनीतियाँ क्या हैं?

क्या आपको कभी अपनी उत्पादन लाइन में खराबी की समस्या से जूझना पड़ा है? यह सचमुच निराशाजनक है, है ना? आइए इस समस्या को हल करने के व्यावहारिक तरीके तलाशें। अपने उत्पादों को उत्कृष्ट स्थिति में रखें।

वॉरपेज को कम करने के लिए कूलिंग सिस्टम पर ध्यान दें। इंजेक्शन के दबाव को सावधानीपूर्वक समायोजित करें। कार्य के लिए सही सामग्री का चयन करें. ये तरीके महत्वपूर्ण हैं. ये विधियाँ मोल्ड डिज़ाइन को लक्षित करती हैं। वे प्रक्रिया मापदंडों पर भी ध्यान केंद्रित करते हैं। सामग्री का चयन भी एक बड़ी भूमिका निभाता है। इससे विकृति कम होती है। यह वास्तव में गुणवत्ता में सुधार करता है।

ढालना कारक

-

कूलिंग सिस्टम डिज़ाइन : जब मैंने मोल्ड डिज़ाइन के साथ शुरुआत की, तो मैंने देखा कि कूलिंग सिस्टम कितना महत्वपूर्ण है। असमान शीतलन वारपेज का एक प्रमुख कारण है। यदि कूलिंग पाइपों को समान रूप से वितरित नहीं किया जाता है, तो प्लास्टिक के विभिन्न हिस्से अलग-अलग दरों पर ठंडे होंगे। केवल केंद्र में शीतलन वाली बड़ी सपाट वस्तुओं की कल्पना करें; किनारे गर्म रहते हैं, जिससे शीतलन असमान हो जाता है।

पैरामीटर वारपेज पर प्रभाव कूलिंग पाइप का आकार छोटे व्यास अपर्याप्त शीतलन का कारण बन सकते हैं पाइप रिक्ति बड़े अंतर के परिणामस्वरूप असमान शीतलन होता है -

मोल्ड रिलीज तंत्र : मुझे यह भी पता चला कि एक अच्छा मोल्ड रिलीज सिस्टम कितना महत्वपूर्ण है। डिमोल्डिंग के दौरान असमान बल युद्ध का कारण बन सकते हैं। असमान दबाव के साथ एक नाजुक खोल खोलने का चित्र; आपको दरारें पड़ सकती हैं या यह पूरी तरह टूट भी सकता है।

इंजेक्शन मोल्डिंग प्रक्रिया कारक

-

इंजेक्शन का दबाव : इंजेक्शन का दबाव मुश्किल है। इंजेक्शन के दौरान अत्यधिक दबाव से उच्च अवशिष्ट तनाव हो सकता है। एक बार, बहुत अधिक दबाव के कारण उत्पाद में छिपा हुआ तनाव रह गया, जिससे मोटे क्षेत्रों में झुकना पड़ा।

-

मोल्ड तापमान : फिर मोल्ड तापमान है। उच्च तापमान से शीतलन धीमा हो जाता है और सिकुड़न बढ़ जाती है।

तापमान कारक परिणाम मोल्ड तापमान अधिक समय तक शीतलन, अधिक सिकुड़न पिघलने का तापमान बढ़ी हुई तरलता, अधिक सिकुड़न -

इंजेक्शन की गति : इंजेक्शन की गति को सावधानी से संभालने की जरूरत है। तेज़ गति से कतरनी तनाव उत्पन्न होता है जिसके परिणामस्वरूप आंतरिक अवशिष्ट तनाव होता है, जिससे पोस्ट-डिमोल्डिंग वॉरपेज होता है।

प्लास्टिक सामग्री कारक

-

सिकुड़न दर : अब, प्लास्टिक के बारे में - प्रत्येक प्रकार अलग-अलग तरह से सिकुड़ता है। पॉलियामाइड जैसे प्लास्टिक में सिकुड़न दर अधिक होती है, जिससे जंग लग जाती है।

-

क्रिस्टलीयता : क्रिस्टलीयता भी मायने रखती है। असमान क्रिस्टलीकरण से सिकुड़न की दर अलग-अलग होती है।

इन कारकों पर विचार करके और स्मार्ट समाधान 13 , निर्माता अपने उत्पादों में विकृति को काफी हद तक कम कर सकते हैं, जिससे बेहतर गुणवत्ता और दक्षता प्राप्त हो सकती है। बेहतर परिणामों के लिए विशेष मोल्डिंग विधियाँ 14 देखें कम वॉरपेज वाले सर्वोत्तम प्लास्टिक चुनने के लिए विभिन्न प्लास्टिक 15

असमान शीतलन के कारण प्लास्टिक उत्पादों में जंग लग जाती है।सत्य

असमान शीतलन से अंतर सिकुड़न होता है, जिससे युद्ध होता है।

उच्च मोल्ड तापमान इंजेक्शन मोल्डिंग में वॉरपेज को कम करता है।असत्य

उच्च मोल्ड तापमान से ठंडा होने का समय और सिकुड़न बढ़ जाती है, जिससे जंग लग जाती है।

निष्कर्ष

इंजेक्शन मोल्डिंग में उत्पाद का विरूपण असमान शीतलन, मोल्ड डिज़ाइन की खामियों, अनुचित दबाव सेटिंग्स और सामग्री गुणों से उत्पन्न होता है। गुणवत्तापूर्ण विनिर्माण के लिए इन कारकों को संबोधित करना महत्वपूर्ण है।

-

पता लगाएं कि कूलिंग सिस्टम का लेआउट उत्पाद कूलिंग की एकरूपता को कैसे प्रभावित करता है, सिकुड़न और वारपेज को प्रभावित करता है। ↩

-

पता लगाएं कि विभिन्न इंजेक्शन दबाव मोल्ड किए गए प्लास्टिक के भीतर अवशिष्ट तनाव स्तर को कैसे प्रभावित करते हैं। ↩

-

इंजेक्शन मोल्डिंग में सर्वोत्तम प्रथाओं के बारे में जानें जो वारपेज जोखिमों को प्रभावी ढंग से कम करने में मदद करती हैं। ↩

-

इंजेक्शन मोल्डिंग में सर्वोत्तम प्रथाओं के बारे में जानें जो वारपेज जोखिमों को प्रभावी ढंग से कम करने में मदद करती हैं। ↩

-

इंजेक्शन मोल्डिंग में सर्वोत्तम प्रथाओं के बारे में जानें जो वारपेज जोखिमों को प्रभावी ढंग से कम करने में मदद करती हैं। ↩

-

इंजेक्शन मोल्डिंग में सर्वोत्तम प्रथाओं के बारे में जानें जो वारपेज जोखिमों को प्रभावी ढंग से कम करने में मदद करती हैं। ↩

-

इंजेक्शन मोल्डिंग में सर्वोत्तम प्रथाओं के बारे में जानें जो वारपेज जोखिमों को प्रभावी ढंग से कम करने में मदद करती हैं। ↩

-

इस बात की जानकारी प्राप्त करें कि इंजेक्शन का दबाव मोल्डिंग प्रक्रिया को कैसे प्रभावित करता है, जिससे आपको गुणवत्ता वाले भागों के लिए सेटिंग्स को अनुकूलित करने में मदद मिलती है। ↩

-

वारपेज को कम करने और उत्पाद की गुणवत्ता में सुधार करने के लिए इंजेक्शन सेट करने और दबाव बनाए रखने के लिए सर्वोत्तम प्रथाओं की खोज करें। ↩

-

यह लिंक विभिन्न प्लास्टिक में सिकुड़न दर पर विस्तृत डेटा प्रदान करता है, जो वॉरपेज का प्रबंधन करने वाले डिजाइनरों के लिए आवश्यक है। ↩

-

उत्पाद की गुणवत्ता को बेहतर ढंग से नियंत्रित करने के लिए क्रिस्टलीयता और इंजेक्शन मोल्डिंग प्रक्रियाओं के बीच संबंध के बारे में जानें। ↩

-

वारपेज को कम करने और समान सामग्री गुणों को सुनिश्चित करने के लिए प्रभावी शीतलन रणनीतियों का अन्वेषण करें। ↩

-

यह लिंक मोल्डिंग प्रक्रिया के दौरान वारपेज को कम करने के लिए सिद्ध तकनीकों में गहरी अंतर्दृष्टि प्रदान करता है। ↩

-

इंजेक्शन मोल्डिंग में उन्नत तरीकों का पता लगाएं जो उत्पाद विरूपण को कम करने और गुणवत्ता में सुधार करने में मदद करते हैं। ↩

-

समझें कि विभिन्न प्लास्टिक गुण वॉरपेज को कैसे प्रभावित करते हैं और अपनी आवश्यकताओं के लिए सही सामग्री कैसे चुनें। ↩