यदि आप विनिर्माण जगत में हैं, तो आप जानते हैं कि सटीकता ही सब कुछ है। इंजेक्शन मोल्डिंग भी इसका अपवाद नहीं है।.

इंजेक्शन मोल्डिंग में उच्च परिशुद्धता प्राप्त करने के लिए प्रमुख कारकों में मोल्ड डिजाइन की तर्कसंगतता, सामग्री के गुण जैसे संकुचन दर और प्रवाह क्षमता, इष्टतम प्रक्रिया पैरामीटर जैसे तापमान और दबाव, और इंजेक्शन मोल्डिंग उपकरण की सटीकता शामिल हैं।.

इन कारकों को समझने से आपके इंजेक्शन मोल्डिंग कार्यों की दक्षता और गुणवत्ता में काफी सुधार हो सकता है। आइए, इन सभी पहलुओं को विस्तार से समझते हैं।.

मोल्ड का डिज़ाइन इंजेक्शन मोल्डिंग की सटीकता को प्रभावित करता है।.सत्य

सांचे का उचित डिजाइन सामग्री का एकसमान वितरण सुनिश्चित करता है, जिससे दोष कम होते हैं।.

- 1. इंजेक्शन मोल्डिंग में मोल्ड डिजाइन सटीकता को कैसे प्रभावित करता है?

- 2. इंजेक्शन मोल्डिंग की सटीकता के लिए सामग्री का चयन इतना महत्वपूर्ण क्यों है?

- 3. सटीकता प्राप्त करने में प्रक्रिया मापदंडों की क्या भूमिका होती है?

- 4. उपकरणों का रखरखाव इंजेक्शन मोल्डिंग की गुणवत्ता को कैसे प्रभावित करता है?

- 5. निष्कर्ष

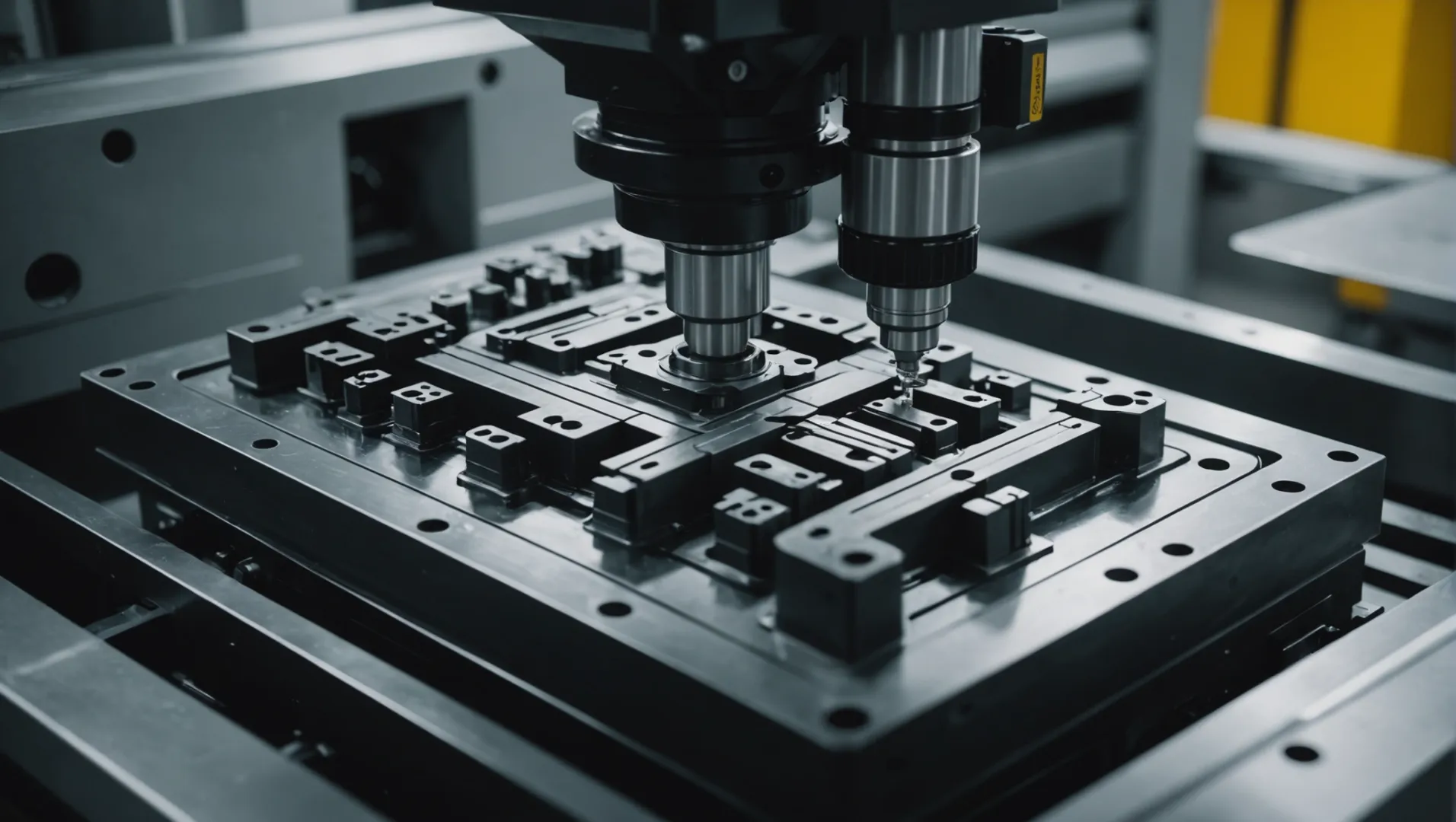

इंजेक्शन मोल्डिंग में मोल्ड डिजाइन सटीकता को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग द्वारा निर्मित उत्पादों की सटीकता और गुणवत्ता निर्धारित करने में मोल्ड डिजाइन महत्वपूर्ण भूमिका निभाता है, जो उत्पाद के आकार से लेकर सामग्री के प्रवाह तक हर पहलू को प्रभावित करता है।.

मोल्ड डिजाइन, कैविटी संरचना, डीमोल्डिंग डिजाइन, प्रोसेसिंग सटीकता और रखरखाव के माध्यम से इंजेक्शन मोल्डिंग में परिशुद्धता को प्रभावित करता है। प्रभावी मोल्ड डिजाइन एकसमान सामग्री वितरण, सटीक असेंबली और मोल्ड की दीर्घायु सुनिश्चित करता है, जो सीधे अंतिम उत्पाद की आयामी सटीकता को प्रभावित करता है।.

गुहा संरचना डिजाइन

कैविटी संरचना 1 अत्यंत महत्वपूर्ण है। एक अच्छी तरह से डिज़ाइन की गई कैविटी यह सुनिश्चित करती है कि पिघला हुआ प्लास्टिक समान रूप से भरे, जिससे रिक्त स्थान या विकृति जैसी कमियों को रोका जा सके। जटिल आकृतियों के लिए, प्रवाह संतुलन बनाए रखने और कम या अधिक भरने से बचने के लिए गेट्स और रनर्स का रणनीतिक स्थान निर्धारण आवश्यक है।

एक जटिल ऑटोमोटिव कंपोनेंट पर विचार करें जहां सामग्री को तनाव पैदा किए बिना सभी भागों तक पहुंचना आवश्यक है। इन बातों को ध्यान में रखते हुए कैविटी को डिजाइन करने से कई उत्पादन चरणों में एकसमान गुणवत्ता सुनिश्चित होती है।.

डिमोलेडिंग संरचना डिजाइन

एक कुशल डीमोल्डिंग संरचना 2 यह सुनिश्चित करती है कि उत्पाद अपनी अखंडता को नुकसान पहुंचाए बिना मोल्ड से आसानी से बाहर निकल जाएं। उचित रूप से डिज़ाइन किया गया डीमोल्डिंग ढलान निष्कासन के दौरान तनाव या विरूपण को रोक सकता है।

उदाहरण के लिए, इलेक्ट्रॉनिक आवरणों में अक्सर सतह की सटीक आवश्यकताएं होती हैं। खराब डीमोल्डिंग डिज़ाइन के कारण खरोंच या विकृति हो सकती है, जिससे उत्पाद की कार्यक्षमता और सौंदर्य दोनों प्रभावित हो सकते हैं।.

विनिर्माण सटीकता

प्रसंस्करण सटीकता

सीएनसी मशीन और ईडीएम जैसे उच्च परिशुद्धता वाले प्रसंस्करण उपकरण, मोल्ड के कोर और स्लाइडर जैसे घटकों में सटीक मापन प्राप्त करने के लिए अत्यंत महत्वपूर्ण हैं। यह परिशुद्धता मोल्ड की उन पुर्जों को बनाने की क्षमता को प्रभावित करती है जो सटीक विशिष्टताओं को पूरा करते हैं।

असेंबली सटीकता

मोल्ड घटकों की असेंबली के दौरान सटीकता भी उतनी ही महत्वपूर्ण है। उपकरणों और पहचान विधियों को एकसमान असेंबली अंतराल और सटीक फिटिंग सुनिश्चित करनी चाहिए ताकि मोल्ड की समग्र सटीकता बनी रहे।.

उदाहरण के लिए, एक बहु-घटक खिलौना जिसमें प्रत्येक भाग को पूरी तरह से फिट होना चाहिए, उसके प्रदर्शन को प्रभावित करने वाले कुसंरेखण या अंतराल से बचने के लिए सावधानीपूर्वक संयोजन की आवश्यकता होती है।.

मोल्ड रखरखाव

नियमित रखरखाव 3 आवश्यक है। घिसावट की मरम्मत और सफाई यह सुनिश्चित करती है कि मोल्ड इष्टतम स्थिति में रहें, जिससे जंग लगने या अवशेष जमा होने के कारण सटीकता में गिरावट को रोका जा सके।

लंबे उत्पादन चक्रों में, रखरखाव की अनदेखी से आकार में विचलन हो सकता है, जिससे उत्पाद की गुणवत्ता प्रभावित हो सकती है और बर्बादी या पुनर्कार्य में वृद्धि हो सकती है।.

कैविटी डिजाइन रिक्त स्थान या विकृति जैसे दोषों को रोकता है।.सत्य

एक अच्छी तरह से डिजाइन की गई गुहा एकसमान भराई सुनिश्चित करती है, जिससे दोषों को रोका जा सकता है।.

फफूंद की देखभाल में लापरवाही का उत्पाद की गुणवत्ता पर कोई प्रभाव नहीं पड़ता।.असत्य

खराब रखरखाव से आकार में विचलन होता है, जिससे गुणवत्ता प्रभावित होती है।.

इंजेक्शन मोल्डिंग की सटीकता के लिए सामग्री का चयन इतना महत्वपूर्ण क्यों है?

इंजेक्शन मोल्डिंग में सामग्री का चयन अत्यंत महत्वपूर्ण है, जो सटीकता और उत्पाद की गुणवत्ता को प्रभावित करता है। सही सामग्री का चुनाव संकुचन, प्रवाह क्षमता और ऊष्मीय स्थिरता को प्रभावित करता है, जो आयामी सटीकता के लिए महत्वपूर्ण हैं।.

सामग्री का चयन संकुचन दर, प्रवाह क्षमता और ऊष्मीय स्थिरता को प्रभावित करके इंजेक्शन मोल्डिंग की सटीकता पर असर डालता है। सही सामग्री का चुनाव सटीक आयाम और उत्पाद का इष्टतम प्रदर्शन सुनिश्चित करता है, जिससे दोष कम होते हैं और समग्र गुणवत्ता में सुधार होता है।.

सिकुड़न दरों को समझना

सिकुड़न दर 4 इंजेक्शन मोल्डिंग की सटीकता को प्रभावित करने वाला एक मूलभूत कारक है। अलग-अलग प्लास्टिक ठंडा होने के दौरान अलग-अलग दरों से सिकुड़ते हैं। अनुमानित सिकुड़न वाले पदार्थों का चयन यह सुनिश्चित करता है कि अंतिम उत्पाद निर्दिष्ट आयामों को पूरा करे। उदाहरण के लिए, पॉलीइथिलीन जैसे क्रिस्टलीय प्लास्टिक अक्सर पॉलीकार्बोनेट जैसे अनाकार प्लास्टिक की तुलना में अधिक सिकुड़न प्रदर्शित करते हैं।

सामग्री की प्रवाह क्षमता का आकलन

प्रवाह क्षमता से तात्पर्य है कि कोई पदार्थ सांचे के खोखले भाग को कितनी आसानी से भर सकता है। उच्च प्रवाह क्षमता वाले पदार्थ यह सुनिश्चित करते हैं कि पिघला हुआ प्लास्टिक सांचे के सभी भागों तक समान रूप से पहुंचे, जिससे रिक्त स्थान या अपूर्ण भराव जैसी कमियां कम हो जाती हैं। यह विशेष रूप से जटिल डिज़ाइनों के लिए महत्वपूर्ण है जहां सटीकता बनाए रखने के लिए समान वितरण आवश्यक है। उच्च प्रवाह क्षमता वाले पदार्थ सांचों को तेजी से भरकर चक्र समय को भी कम कर सकते हैं।.

तापीय स्थिरता का मूल्यांकन

तापीय स्थिरता, सांचे में ढलाई के दौरान उच्च तापमान पर अपघटन के प्रति किसी पदार्थ के प्रतिरोध को निर्धारित करती है। कम तापीय स्थिरता वाले पदार्थ खराब हो सकते हैं, जिससे रंग बदलना या यांत्रिक गुणों में कमी जैसे दोष उत्पन्न हो सकते हैं। स्थिर पदार्थ उत्पादन के दौरान एकसमान प्रदर्शन और सटीक आयाम सुनिश्चित करते हैं।.

केस स्टडी: पॉलीप्रोपाइलीन बनाम नायलॉन

पॉलीप्रोपाइलीन और नायलॉन की तुलना में इसका एक व्यावहारिक उदाहरण देखा जा सकता है। पॉलीप्रोपाइलीन में उत्कृष्ट प्रवाह क्षमता और कम संकुचन होता है, जो इसे सटीक माप की आवश्यकता वाले भागों के लिए उपयुक्त बनाता है। इसके विपरीत, नायलॉन, जो अपनी मजबूती और उच्च गलनांक के लिए जाना जाता है, में अधिक संकुचन हो सकता है, लेकिन यह बेहतर यांत्रिक शक्ति प्रदान करता है, जो इसे अधिक टिकाऊ अनुप्रयोगों के लिए आदर्श बनाता है।.

इन कारकों पर सावधानीपूर्वक विचार करके, निर्माता ऐसी सामग्री का चयन कर सकते हैं जो सटीकता को अनुकूलित करे, अपव्यय को कम करे और उत्पाद की गुणवत्ता को बढ़ाए। सामग्री चयन रणनीतियों के बारे में अधिक जानकारी के लिए, इंजेक्शन मोल्डिंग सामग्री विशेषताओं 5 ।

पॉलीप्रोपाइलीन में नायलॉन की तुलना में कम संकुचन होता है।.सत्य

पॉलीप्रोपाइलीन में कम संकुचन होता है, जो इसे सटीक माप के लिए उपयुक्त बनाता है।.

क्रिस्टलीय प्लास्टिक की तुलना में अनाकार प्लास्टिक में अधिक संकुचन होता है।.असत्य

पॉलीकार्बोनेट जैसे अनाकार प्लास्टिक में सिकुड़न की दर कम होती है।.

सटीकता प्राप्त करने में प्रक्रिया मापदंडों की क्या भूमिका होती है?

इंजेक्शन मोल्डिंग में सटीकता काफी हद तक तापमान, दबाव और गति जैसे प्रक्रिया मापदंडों पर निर्भर करती है। ये मापदंड अंतिम उत्पाद की गुणवत्ता और सटीकता निर्धारित करते हैं।.

इंजेक्शन मोल्डिंग से बने उत्पादों की आयामी सटीकता और गुणवत्ता निर्धारित करने में तापमान, दबाव और गति जैसे प्रक्रिया मापदंड महत्वपूर्ण भूमिका निभाते हैं। इन मापदंडों का उचित समायोजन और नियंत्रण इष्टतम प्रवाह, भराई और शीतलन सुनिश्चित करता है, जिससे सटीक परिणाम प्राप्त होते हैं।.

इंजेक्शन मोल्डिंग में तापमान नियंत्रण

इंजेक्शन मोल्डिंग में सटीकता प्राप्त करने के लिए तापमान सेटिंग्स अत्यंत महत्वपूर्ण हैं। बैरल तापमान 6 को समायोजित करना आवश्यक है ताकि बिना किसी क्षति के उचित प्रवाह सुनिश्चित हो सके। इसी प्रकार, मोल्ड का तापमान शीतलन दर को प्रभावित करता है, जो संकुचन और आयामी स्थिरता को प्रभावित करता है।

उदाहरण के लिए, यदि बैरल का तापमान बहुत अधिक हो, तो इससे सामग्री की गुणवत्ता में गिरावट आ सकती है, जिससे टेढ़ापन या रंग बदलना जैसी कमियां उत्पन्न हो सकती हैं। इसके विपरीत, यदि तापमान बहुत कम हो, तो सामग्री ठीक से प्रवाहित नहीं हो पाएगी, जिसके परिणामस्वरूप अपूर्ण भराई या वेल्ड लाइनें बन सकती हैं। इसलिए, विशिष्ट सामग्रियों के लिए उपयुक्त तापमान सेटिंग्स को बनाए रखना अत्यंत महत्वपूर्ण है।.

दबाव प्रबंधन का महत्व

मोल्डिंग की सटीकता में इंजेक्शन प्रेशर एक और महत्वपूर्ण कारक है। प्रेशर इतना पर्याप्त होना चाहिए कि मोल्ड कैविटी पूरी तरह से भर जाए, लेकिन इतना अधिक भी नहीं होना चाहिए कि फ्लैश या अन्य दोष उत्पन्न हो जाएं। होल्डिंग प्रेशर को समायोजित करने से कूलिंग चरण के दौरान एक समान पैकिंग सुनिश्चित करके सिकुड़न संबंधी समस्याओं को कम करने में मदद मिल सकती है।.

निम्नलिखित तालिका विभिन्न दबाव सेटिंग्स के प्रभाव को दर्शाती है:

| दबाव सेटिंग | संभावित परिणाम |

|---|---|

| कम दबाव | अपूर्ण भराई, कम घनत्व |

| इष्टतम दबाव | पूर्ण भराई, संतुलित पैकिंग |

| उच्च दबाव | फ्लैश, आंतरिक तनाव |

इंजेक्शन की गति की भूमिका

इंजेक्शन की गति पदार्थ के प्रवाह व्यवहार को प्रभावित करती है। तेज़ इंजेक्शन गति से जेटिंग या स्प्रे जैसी त्रुटियाँ उत्पन्न हो सकती हैं, जबकि धीमी गति से ठंडा होने से पहले गुहा पूरी तरह से भर नहीं पाती। महत्वपूर्ण बात यह है कि एक संतुलित गति प्राप्त की जाए जिससे गुहा पूरी तरह से भर जाए और त्रुटियाँ कम से कम हों।.

मोल्ड किए जा रहे पार्ट की जटिलता और आकार के अनुसार गति को समायोजित करना आवश्यक है। जटिल डिज़ाइनों के लिए, प्रारंभिक गति धीमी रखने के बाद कैविटी भरते ही गति बढ़ाने से प्रवाह की गतिशीलता को अनुकूलित किया जा सकता है।.

होल्डिंग टाइम और प्रेशर सेट करना

धंसने के निशानों को रोकने और आयामी सटीकता सुनिश्चित करने में होल्डिंग समय और दबाव महत्वपूर्ण हैं। बहुत लंबे समय तक या बहुत अधिक दबाव पर होल्डिंग करने से तनाव उत्पन्न हो सकता है जिससे समय के साथ दरारें या विकृति आ सकती है।.

इन मापदंडों की निगरानी और समायोजन के लिए सामग्री के गुणों और मोल्ड डिजाइन की पूरी समझ आवश्यक है ताकि लगातार सटीकता प्राप्त की जा सके।.

इन प्रक्रिया मापदंडों को सावधानीपूर्वक प्रबंधित करके, निर्माता अपने इंजेक्शन मोल्डेड उत्पादों की सटीकता को बढ़ा सकते हैं, जिससे गुणवत्ता और प्रदर्शन मानकों को पूरा किया जा सके।.

तापमान की सेटिंग्स मोल्डिंग में सामग्री के प्रवाह को प्रभावित करती हैं।.सत्य

सांचे में ढालने के दौरान तापमान पदार्थों के पिघलने और प्रवाह को प्रभावित करता है।.

उच्च दबाव से इंजेक्शन मोल्डिंग की गुणवत्ता में हमेशा सुधार होता है।.असत्य

अत्यधिक दबाव के कारण फ्लैश और आंतरिक तनाव जैसी खामियां उत्पन्न हो सकती हैं।.

उपकरणों का रखरखाव इंजेक्शन मोल्डिंग की गुणवत्ता को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग में उपकरणों का उचित रखरखाव अत्यंत महत्वपूर्ण है, जो अंतिम उत्पादों की गुणवत्ता और सटीकता को सीधे प्रभावित करता है।.

उपकरणों का नियमित रखरखाव इंजेक्शन मोल्डिंग मशीनों के सुचारू संचालन को सुनिश्चित करता है, जिससे दोष कम होते हैं और उत्पाद की गुणवत्ता में सुधार होता है। नियमित जांच और सर्विसिंग से टूट-फूट से बचाव होता है, जिससे सटीक इंजेक्शन पैरामीटर और सुचारू संचालन सुनिश्चित होता है।.

उपकरणों की नियमित जांच का महत्व

इंजेक्शन मोल्डिंग मशीनें जटिल उपकरण हैं जिन्हें नियमित रखरखाव । नियमित जांच में हाइड्रोलिक सिस्टम, विद्युत कनेक्शन और यांत्रिक भागों का निरीक्षण शामिल है, जिससे संभावित समस्याओं को गंभीर रूप लेने से पहले ही पहचानने में मदद मिलती है। उदाहरण के लिए, एक खराब हाइड्रोलिक सिस्टम के कारण क्लैम्पिंग बल में असमानता आ सकती है, जिसके परिणामस्वरूप फ्लैशिंग या अपूर्ण फिलिंग जैसी कमियां उत्पन्न हो सकती हैं।

निवारक रखरखाव और इसके लाभ

निवारक रखरखाव उपकरणों की स्थिति को बेहतर बनाए रखने का एक सक्रिय तरीका है। इसमें उपयोग के मापदंडों के आधार पर निर्धारित समय पर सर्विसिंग और पुर्जों को बदलना शामिल है, न कि पुर्जों के खराब होने का इंतजार करना। यह विधि अप्रत्याशित डाउनटाइम को कम करती है और इंजेक्शन दबाव और गति जैसे मापदंडों की सटीकता बनाए रखती है। मापदंडों पर निरंतर नियंत्रण से न्यूनतम आयामी विचलन के साथ उच्च गुणवत्ता वाले मोल्ड सुनिश्चित होते हैं।.

| रखरखाव पहलू | संभावित समस्या | समाधान |

|---|---|---|

| हाइड्रोलिक प्रणाली | दबाव में उतार-चढ़ाव | नियमित रूप से तरल पदार्थों की जांच करें |

| विद्युत कनेक्शन | सत्ता में असमानताएँ | नियमित निरीक्षण |

| यांत्रिक घटक | घिसावट के कारण पुर्जों में खराबी आ जाती है | निर्धारित प्रतिस्थापन |

गुणवत्ता बनाए रखने में अंशांकन की भूमिका

इंजेक्शन मोल्डिंग मशीनों का नियमित अंशांकन आवश्यक है। अंशांकन यह सुनिश्चित करता है कि मशीन पर लगे मापन उपकरण और सेंसर सटीक माप प्रदान करें। अंशांकन न की गई मशीन गलत डेटा प्रदर्शित कर सकती है, जिससे तापमान या दबाव निर्धारण में त्रुटियां हो सकती हैं, और ढाले गए उत्पादों की गुणवत्ता प्रभावित हो सकती है ।

केस स्टडी: रखरखाव के माध्यम से उपकरणों का जीवनकाल बढ़ाना

एक उच्च-स्तरीय विनिर्माण संयंत्र में किए गए अध्ययन से पता चला कि एक सुदृढ़ रखरखाव कार्यक्रम लागू करने से मशीनों की अनुपलब्धता में 30% की कमी आई और मशीनों का जीवनकाल 20% तक बढ़ गया। यह विस्तृत लॉग और पूर्वानुमानित विश्लेषण के माध्यम से हासिल किया गया, जिससे समस्याओं को महंगे मरम्मत कार्यों में परिणत होने से पहले ही उनका निवारण करने में मदद मिली।.

उपकरणों के रखरखाव के इन पहलुओं पर ध्यान केंद्रित करके, निर्माता अपनी इंजेक्शन मोल्डिंग मशीनों की दीर्घायु और विश्वसनीयता सुनिश्चित कर सकते हैं, जिससे अंततः बेहतर उत्पाद गुणवत्ता प्राप्त होती है।.

नियमित रखरखाव से इंजेक्शन मोल्डिंग में होने वाली खराबी कम हो जाती है।.सत्य

उचित रखरखाव से टूट-फूट को रोका जा सकता है, जिससे मशीन का सटीक संचालन सुनिश्चित होता है।.

उपकरणों की जांच को नजरअंदाज करने से उत्पाद की गुणवत्ता बेहतर होती है।.असत्य

रखरखाव की उपेक्षा करने से मापदंडों में असंगति के कारण दोष उत्पन्न होते हैं।.

निष्कर्ष

इंजेक्शन मोल्डिंग में सटीकता हासिल करने के लिए मोल्ड डिजाइन, सामग्री चयन, प्रक्रिया नियंत्रण और उपकरण रखरखाव पर विशेष ध्यान देना आवश्यक है। बेहतर गुणवत्ता और दोषों को कम करने के लिए इन रणनीतियों को लागू करें।.

-

जानिए कि कैविटी डिजाइन सामग्री प्रवाह और उत्पाद की गुणवत्ता को कैसे प्रभावित करता है: सटीक इंजेक्शन मोल्ड की कैविटी व्यवस्था रनर के संतुलन और मुख्य रनर को केंद्र मानकर व्यवस्था की आवश्यकताओं को पूरा करना चाहिए, और… ↩

-

जानिए उत्पाद की अखंडता के लिए सही तरीके से मोल्ड से निकालना क्यों महत्वपूर्ण है: उत्पाद की गुणवत्ता पर प्रभाव · आयामी सटीकता: सटीक मोल्ड डिजाइन से ऐसे पुर्जे बनते हैं जो निर्धारित सहनशीलता को लगातार पूरा करते हैं। · सतह… ↩

-

समझें कि रखरखाव मोल्ड के जीवनकाल को कैसे बढ़ाता है और सटीकता सुनिश्चित करता है: नियमित रखरखाव यह सुनिश्चित करता है कि आप मोल्ड का सर्वोत्तम उपयोग कर सकें। नियमित रखरखाव से, आपके नियमित संचालन में तनाव नहीं होता… ↩

-

उत्पाद के आयामों पर संकुचन दर के प्रभाव के बारे में जानें: ढले हुए प्लास्टिक के पुर्जों का संकुचन प्रसंस्करण और परिवेश के तापमान पर मापने पर आयतन के हिसाब से 20% तक हो सकता है।. ↩

-

सही सामग्री चुनने के बारे में विस्तृत गाइड देखें: इस गाइड में, हम सबसे आम सामग्रियों, उनकी मजबूती, मोल्डिंग तापमान, सामान्य अनुप्रयोगों और अन्य महत्वपूर्ण गुणों के बारे में जानेंगे।. ↩

-

जानिए कि बैरल का तापमान प्रवाह और सामग्री की अखंडता को कैसे प्रभावित करता है। लेकिन सवाल यह है: आप पिघले हुए पदार्थ का तापमान कितना रखना चाहते हैं, और बैरल के विभिन्न क्षेत्रों का तापमान प्रोफाइल कैसा होना चाहिए जिससे आपको मनचाहा परिणाम मिले? ↩

-

जानिए नियमित रखरखाव से मशीन की महंगी खराबी से कैसे बचा जा सकता है: हालांकि, किसी भी मशीनरी की तरह, इंजेक्शन मोल्डिंग उपकरण को भी इष्टतम प्रदर्शन, दीर्घायु और सुरक्षा सुनिश्चित करने के लिए नियमित रखरखाव की आवश्यकता होती है।. ↩

-

समझें कि कैलिब्रेशन मोल्डिंग प्रक्रियाओं में सटीकता कैसे सुनिश्चित करता है: मशीन कैलिब्रेशन पूरा होने के बाद, गुणवत्ता अंतर 67% तक कम हो जाता है। सारांश। इंजेक्शन मोल्डिंग में उत्पादन गुणवत्ता प्राप्त करना एक प्रमुख मुद्दा है… ↩