क्या आपने कभी किसी प्लास्टिक उत्पाद की चमकदार फिनिश को देखकर आश्चर्यचकित होकर सोचा है कि उस चमक को स्वयं कैसे प्राप्त किया जाए?

उच्च-चमक वाली सामग्रियों का चयन करके, मोल्ड डिज़ाइन को अनुकूलित करके, एक पॉलिश मोल्ड सतह सुनिश्चित करके और मोल्डिंग तापमान और दबाव को नियंत्रित करके इंजेक्शन मोल्डिंग में एक उच्च-चमक फिनिश प्राप्त करें।

जब मैंने पहली बार मोल्डिंग उद्योग में शुरुआत की, तो मैं विज्ञान और कला के जटिल नृत्य से रोमांचित हो गया जो उस संपूर्ण चमकदार फिनिश को बनाने में जाता है। एबीएस जैसी उच्च चमक वाली सामग्री के चयन से लेकर मोल्ड को सावधानीपूर्वक चमकाने तक, हर कदम एक जटिल पहेली को सुलझाने जैसा लगा। यह सब परिशुद्धता और देखभाल के बारे में है - जैसे कि जब मैंने पहली बार चमक बढ़ाने वाले एडिटिव्स जोड़े और देखा कि इससे क्या फर्क पड़ा। तापमान या दबाव में प्रत्येक बदलाव एक छोटी सी जीत की तरह महसूस हुआ। जैसे-जैसे मैंने अपनी समझ को गहरा किया, ये विवरण तकनीकी कदमों से कहीं अधिक हो गए - वे साधारण प्लास्टिक को कुछ असाधारण में बदलने की कुंजी थे।

चमक बढ़ाने वाले एडिटिव्स का उपयोग करने से फिनिश की गुणवत्ता बढ़ जाती है।सत्य

एडिटिव्स सतह की चिकनाई और परावर्तनशीलता में सुधार करते हैं, चमक बढ़ाते हैं।

उच्च चमक वाली फिनिश के लिए पॉलिश की गई मोल्ड सतहें अनावश्यक हैं।असत्य

एक पॉलिश किया हुआ सांचा एक चिकनी उत्पाद सतह सुनिश्चित करता है, जो चमक के लिए महत्वपूर्ण है।

- 1. हाई-ग्लॉस इंजेक्शन मोल्डिंग के लिए कौन सी सामग्री सर्वोत्तम हैं?

- 2. मोल्ड डिज़ाइन चमक के स्तर को कैसे प्रभावित करता है?

- 3. उच्च चमक प्राप्त करने के लिए एडिटिव्स क्यों महत्वपूर्ण हैं?

- 4. इंजेक्शन मोल्डिंग में तापमान चमक को कैसे प्रभावित करता है?

- 5. आप ग्लॉस फ़िनिश को प्रभावित करने वाले दोषों को कैसे रोक सकते हैं?

- 6. निष्कर्ष

हाई-ग्लॉस इंजेक्शन मोल्डिंग के लिए कौन सी सामग्री सर्वोत्तम हैं?

क्या आपने कभी सोचा है कि कुछ उत्पाद इतनी आसानी से कैसे चमकते हैं? आइए मैं आपको हाई-ग्लोस इंजेक्शन मोल्डिंग की दुनिया की यात्रा पर ले चलता हूं, जहां सामग्री और तकनीक एक महत्वपूर्ण भूमिका निभाती हैं।

हाई-ग्लॉस इंजेक्शन मोल्डिंग के लिए, एडिटिव्स द्वारा बढ़ाए गए प्राकृतिक चमक के लिए पॉलीस्टाइनिन (पीएस) या एक्रिलोनिट्राइल-ब्यूटाडीन-स्टाइरीन (एबीएस) का उपयोग करें। इष्टतम चमक के लिए मोल्ड डिजाइन और इंजेक्शन प्रक्रिया पर विचार करें।

उच्च चमक के लिए सामग्री का चयन

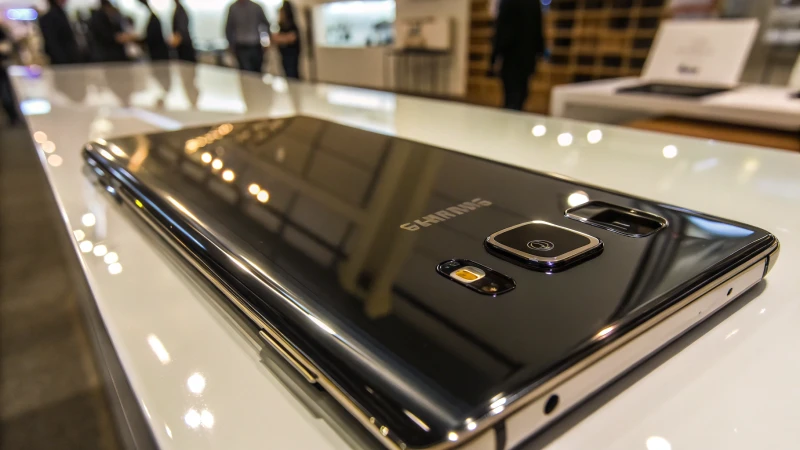

एक मोल्ड डिजाइनर के रूप में अपनी यात्रा में, मैं अक्सर इस बात से आश्चर्यचकित रह गया हूं कि कैसे सही सामग्री का चयन एक साधारण उत्पाद को वास्तव में आकर्षक चीज़ में बदल सकता है। हाई-ग्लॉस फिनिश का लक्ष्य रखते समय सामग्री का चयन पॉलीस्टाइरीन (पीएस) और एक्रिलोनिट्राइल-ब्यूटाडीन-स्टाइरीन (एबीएस) मेरे व्यक्तिगत पसंदीदा हैं क्योंकि वे स्वाभाविक रूप से एक चमकदार सतह का दावा करते हैं। ये सामग्रियां उच्च-स्तरीय इलेक्ट्रॉनिक्स या खिलौनों के लिए अद्भुत काम करती हैं जहां सौंदर्यशास्त्र वास्तव में मायने रखता है।

| सामग्री | चमक स्तर | सामान्य अनुप्रयोग |

|---|---|---|

| पी.एस. | उच्च | खिलौने, कंटेनर |

| पेट | उच्च | इलेक्ट्रॉनिक्स, ऑटो पार्ट्स |

मैंने पाया है कि ब्राइटनर जैसे चमक बढ़ाने वाले एडिटिव्स जोड़ने से सतह की फिनिश पर जादू हो सकता है, लेकिन संतुलन महत्वपूर्ण है। बहुत अधिक जोड़ें, और आप अपनी सामग्री के यांत्रिक गुणों से समझौता करने का जोखिम उठाते हैं।

मोल्ड डिज़ाइन संबंधी विचार

कि वांछित चमक प्राप्त करने में मोल्ड डिज़ाइन कितना महत्वपूर्ण मोल्ड की सतह की गुणवत्ता पर समझौता नहीं किया जा सकता है; सटीक मशीनिंग और पॉलिशिंग के माध्यम से कम सतह खुरदरापन प्राप्त करना आवश्यक है।

केमिकल मैकेनिकल पॉलिशिंग या इलेक्ट्रोस्पार्क मिरर मशीनिंग जैसी विशेष तकनीकों का उपयोग करने से आपको मोल्ड की सतह पर दर्पण जैसी फिनिश मिल सकती है। यह सुनिश्चित करता है कि प्लास्टिक पिघलकर इस चिकनाई को पूरी तरह से प्रतिबिंबित करता है, जिसके परिणामस्वरूप एक उच्च चमक वाला उत्पाद बनता है।

इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन

मेरे अनुभव में, इंजेक्शन मोल्डिंग प्रक्रिया में बदलाव से बहुत फर्क पड़ सकता है। तापमान को नियंत्रित करना महत्वपूर्ण है - उच्च तापमान पिघलने की चिपचिपाहट को कम कर सकता है, जो मोल्ड को अधिक पूरी तरह और आसानी से भरने में मदद करता है।

इंजेक्शन के दौरान दबाव और गति का प्रबंधन करना फ्लैश या अशांति जैसे दोषों से बचने के लिए भी महत्वपूर्ण है जो आपकी चमकदार सतह को बर्बाद कर सकते हैं। उचित शीतलन रणनीतियों को 1 एकसमान शीतलन सुनिश्चित करता है और सतह दोषों को रोकता है।

इन तत्वों पर ध्यान केंद्रित करके - सामग्री की पसंद, मोल्ड डिजाइन और प्रसंस्करण तकनीक - आप अपने इंजेक्शन मोल्डेड उत्पादों में उच्च चमक वाली फिनिश हासिल करने की राह पर होंगे। सीमाओं से परे जाने के इच्छुक लोगों के लिए, अपनी रणनीतियों को और परिष्कृत करने और विनिर्माण उत्कृष्टता के शिखर तक पहुंचने के लिए उन्नत तकनीकों 2

विभिन्न अनुप्रयोगों में समग्र प्रदर्शन और गुणवत्ता में भी वृद्धि होती है । इस निरंतर विकसित हो रहे विनिर्माण परिदृश्य में आगे रहने के लिए नवीन समाधानों पर जोर देते रहें।

एबीएस हाई-ग्लोस इलेक्ट्रॉनिक केसिंग के लिए उपयुक्त है।सत्य

एबीएस में स्वाभाविक रूप से चमकदार सतह होती है, जो इलेक्ट्रॉनिक्स के लिए आदर्श है।

पॉलीस्टाइनिन उच्च चमक वाली फिनिश के लिए अनुपयुक्त है।असत्य

पॉलीस्टाइनिन में प्राकृतिक रूप से उच्च चमक होती है, जो इस तरह की फिनिश के लिए आदर्श है।

मोल्ड डिज़ाइन चमक के स्तर को कैसे प्रभावित करता है?

मैं हमेशा इस बात से आकर्षित रहा हूं कि कैसे मोल्ड डिजाइन में सबसे छोटे विवरण प्लास्टिक घटकों की चमक को नाटकीय रूप से प्रभावित कर सकते हैं। यह सादे दृश्य में छिपी एक जादुई चाल की तरह है, जो रोजमर्रा की वस्तुओं को चिकने, चमकदार चमत्कारों में बदलने के लिए तैयार है।

मोल्ड डिज़ाइन सतह की गुणवत्ता, वेंटिंग और गेट डिज़ाइन के माध्यम से चमक के स्तर को प्रभावित करता है। एक चिकनी सतह, कुशल वेंटिंग और सटीक गेट प्लेसमेंट इंजेक्शन मोल्डेड भागों की चमक को बढ़ाते हैं।

साँचे की सतह की गुणवत्ता की भूमिका

मेरे अनुभव में, साँचे की सतह की गुणवत्ता एक चित्रकार के लिए कैनवास की तरह है। यह निर्धारित करता है कि अंतिम टुकड़ा कैसे चमकेगा और मोहित करेगा। उस उत्तम उच्च चमक वाली सतह को प्राप्त करने में कम सतह खुरदरापन बनाए रखना शामिल है, आमतौर पर Ra0.2 - Ra0.4μm के बीच। रासायनिक यांत्रिक पॉलिशिंग 4 जैसी पॉलिशिंग तकनीकों के माध्यम से इसे परिष्कृत करने में अनगिनत घंटे बिताए हैं । ये सावधानीपूर्वक प्रक्रियाएं सुनिश्चित करती हैं कि प्लास्टिक पिघलकर मोल्ड की चिकनाई को प्रतिबिंबित करता है, जिससे एक शानदार चमकदार फिनिश बनती है।

| प्रक्रिया | विवरण |

|---|---|

| परिशुद्धता मशीनिंग | चिकनी सतहों के लिए कम खुरदरापन स्तर प्राप्त करता है। |

| रासायनिक यांत्रिक पॉलिशिंग | चमक के स्तर को बढ़ाने के लिए दर्पण-परिष्करण के लिए उपयोग किया जाता है। |

गेट डिज़ाइन का अनुकूलन

गेट डिज़ाइन वह जगह है जहाँ ढलाई की कला वास्तव में जीवंत हो उठती है। मैंने पाया है कि किसी उत्पाद की सतह पर लगातार चमक प्राप्त करने के लिए सही गेट डिज़ाइन चुनना महत्वपूर्ण है। उच्च-चमक वाले भागों के लिए, पिन-पॉइंट या गुप्त द्वार मेरी पसंदीदा पसंद हैं। वे पिघले प्रवाह के दौरान अशांति और वेल्ड के निशान को कम करने में मदद करते हैं, एक समान उच्च-चमक फिनिश को बढ़ावा देते हैं। गेट को एक गुप्त स्थान पर रखने से यह सुनिश्चित होता है कि असमान पिघल प्रवाह के कारण सतह की चमक में बदलाव कम से कम हो।

वेंटिंग डिजाइन का महत्व

उस दोषरहित फिनिश का रहस्य अक्सर उचित वेंटिलेशन में निहित होता है। अच्छा वेंटिंग डिज़ाइन यह सुनिश्चित करता है कि मोल्ड गुहा के भीतर फंसी हवा को कुशलतापूर्वक बाहर निकाला जाता है, जिससे पिघल को गुहा को पूरी तरह से भरने और उस प्रतिष्ठित उच्च-चमक खत्म को प्राप्त करने की अनुमति मिलती है। मैंने वेंटिंग ग्रूव्स पर ध्यान देना सीख लिया है, आमतौर पर 0.02-0.05 मिमी गहरे, साथ ही अलग सतहों पर सांस लेने योग्य स्टील जैसी वेंटिंग सामग्री का उपयोग करना। उचित वेंटिंग हवा के फंसने 5 , जो अंतिम उत्पाद की चमक को कम कर सकती है।

सामग्री चयन और योजक

इन वर्षों में, मुझे एहसास हुआ है कि सही सामग्रियों का चयन हमारे लक्ष्य के अनुसार चमक के स्तर को बना या बिगाड़ सकता है। यदि आप प्राकृतिक रूप से चमक बढ़ाना चाहते हैं तो एबीएस जैसी उच्च चमक वाली प्लास्टिक सामग्री एक शानदार विकल्प है। ब्राइटनर जैसे ग्लॉस एडिटिव्स जोड़ने से पिघली हुई तरलता में भी सुधार हो सकता है, जिसके परिणामस्वरूप चिकनी सतहें बनती हैं।

| सामग्री | विशिष्ट उपयोग | चमक बढ़ाने की रणनीति |

|---|---|---|

| पेट | इलेक्ट्रॉनिक आवास, खिलौने | उच्च-चमक वाले वेरिएंट का चयन |

| पीसी | ऑप्टिकल अनुप्रयोग | सतह की गुणवत्ता में सुधार के लिए ब्राइटनर का प्रयोग |

लेकिन यह हमेशा एक संतुलनकारी कार्य है; बहुत अधिक योजक सामग्री के यांत्रिक गुणों से समझौता कर सकते हैं।

संक्षेप में, सही चमकदार फिनिश प्राप्त करना सामग्री चयन, मोल्ड सतह उपचार, गेट पोजिशनिंग और वेंटिंग रणनीतियों जैसे मोल्ड डिजाइन तत्वों पर विचार करने का एक नाजुक नृत्य है। प्लास्टिक घटकों की कार्यक्षमता या उत्पादन क्षमता से समझौता किए बिना उनकी सौंदर्य अपील को बढ़ाने के लिए प्रत्येक चरण को सटीकता के साथ निष्पादित किया जाना चाहिए।

उच्च चमक वाली सतहों के लिए Ra0.2 - Ra0.4μm खुरदरापन आवश्यक है।सत्य

उच्च चमक वाली सतहों को प्राप्त करने में सटीक मशीनिंग और पॉलिशिंग के माध्यम से, Ra0.2 - Ra0.4μm के बीच, कम सतह खुरदरापन बनाए रखना शामिल है।

सर्वोत्तम परिणामों के लिए वेंटिंग ग्रूव्स 0.05 मिमी से अधिक गहरे होने चाहिए।असत्य

हवा को प्रभावी ढंग से बाहर निकालने और दोषों को रोकने के लिए वेंटिंग ग्रूव्स आमतौर पर 0.02-0.05 मिमी गहरे होते हैं।

उच्च चमक प्राप्त करने के लिए एडिटिव्स क्यों महत्वपूर्ण हैं?

क्या आपने कभी सोचा है कि वह चमकदार फ़िनिश इतनी आकर्षक क्यों होती है?

योजक उच्च चमक, सतह की चिकनाई, तरलता को बढ़ाने और खामियों को भरने, सौंदर्य और कार्यात्मक उद्देश्यों के लिए आवश्यक दर्पण जैसी फिनिश बनाने के लिए महत्वपूर्ण हैं।

हाई-ग्लॉस फ़िनिश में एडिटिव्स की भूमिका

इसलिए, मैंने यह पता लगाने में अनगिनत घंटे बिताए हैं कि मेरी कुछ परियोजनाओं में वह उत्तम, प्रतिबिंबित चमक क्यों नहीं थी जिसका मैं लक्ष्य बना रहा था। पता चला, गुप्त सॉस एडिटिव्स है। ये छोटे-छोटे चमत्कार प्लास्टिक पिघल 6 , जिससे यह सांचों को अधिक समान रूप से भरने और एक दोषरहित चिकनी सतह बनाने की अनुमति देता है।

सामग्री चयन और योजक

मेरे कार्यक्षेत्र में, सही सामग्री का चयन किसी प्रोजेक्ट को बना या बिगाड़ सकता है। मैंने इसे पॉलीस्टाइनिन (पीएस) और एक्रिलोनिट्राइल-ब्यूटाडीन-स्टाइरीन (एबीएस) जैसी सामग्रियों के साथ प्रत्यक्ष रूप से देखा है। उनकी प्राकृतिक चमक के साथ काम करना एक सपना है, खासकर जब ब्राइटनर जैसे सही ग्लॉस एडिटिव्स 7 इन सामग्रियों ने मुझे कुछ बेहद शानदार फिनिश हासिल करने में मदद की है।

| सामग्री | अंतर्निहित चमक | उपयुक्त योजक |

|---|---|---|

| पी.एस. | उच्च | brighteners |

| पेट | बहुत ऊँचा | brighteners |

मोल्ड डिज़ाइन संबंधी विचार

मैं इस बात पर अधिक जोर नहीं दे सकता कि मोल्ड की गुणवत्ता अंतिम उत्पाद की चमक को कैसे प्रभावित करती है। एक बार मैंने और मेरी टीम ने एक साँचे की खुरदरापन कम करने के लिए उसकी सतह को दुरुस्त करने में कई सप्ताह लगा दिए। हमने Ra0.2 - Ra0.4μm का लक्ष्य रखा और परिणाम शानदार थे। एडिटिव्स ने सूक्ष्म खामियों को भरकर फिनिश को और बढ़ाया।

इंजेक्शन मोल्डिंग प्रक्रिया

तापमान नियंत्रण 8 एक और क्षेत्र है जिसे मुझे समय के साथ परिष्कृत करना पड़ा है। तापमान के साथ खेलने से (उन्हें 180℃ - 200℃ के भीतर रखने से) तरलता और चमक में काफी सुधार हो सकता है, हालांकि यह किसी भी गिरावट से बचने के लिए एक नाजुक संतुलन है।

| पैरामीटर | अनुशंसित सीमा | चमक पर प्रभाव |

|---|---|---|

| तापमान | 180℃ – 200℃ | बेहतर तरलता और चमक |

| दबाव | मध्यम | उन्नत सतह फ़िनिश |

लगातार चमक प्राप्त करना

संगति कुंजी है, है ना? एडिटिव्स, सटीक मोल्ड डिज़ाइन और नियंत्रित प्रक्रियाओं को संतुलित करना मेरे लिए गेम चेंजर रहा है। प्रभावी वेंटिंग डिज़ाइन 9 यह सुनिश्चित करने में महत्वपूर्ण हैं कि हवा फिनिश में खामियां पैदा न करे।

अंततः, एडिटिव्स न केवल सतह के छोटे दोषों को भरते हैं, बल्कि रंगों को भी निखारते हैं, जिससे वे इस तरह उभरते हैं कि वास्तव में उत्पाद की सौंदर्य अपील बढ़ जाती है।

उच्च चमक के लिए एडिटिव्स प्लास्टिक पिघलने की तरलता में सुधार करते हैं।सत्य

एडिटिव्स तरलता को बढ़ाते हैं, जिससे मोल्ड भरने और चिकनी सतहों की अनुमति मिलती है।

उच्च तापमान इंजेक्शन मोल्डिंग में चिपचिपाहट बढ़ाता है।असत्य

उच्च तापमान चिपचिपाहट को कम करता है, मोल्ड अनुरूपता और चमक में सुधार करता है।

इंजेक्शन मोल्डिंग में तापमान चमक को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि आपके इंजेक्शन मोल्डेड उत्पादों की चमक कैसे हासिल की जाती है? आइए मैं आपको इस प्रक्रिया में तापमान की आकर्षक भूमिका के बारे में बताता हूँ।

इंजेक्शन मोल्डिंग में तापमान प्लास्टिक के प्रवाह और चिपचिपाहट को प्रभावित करता है, जिससे सतह की चमक प्रभावित होती है। सटीक तापमान नियंत्रण एक चिकनी, चमकदार फिनिश सुनिश्चित करता है।

सामग्री की श्यानता पर तापमान का प्रभाव

इंजेक्शन मोल्डिंग में तापमान नियंत्रण 10 के जादू के साथ अपनी पहली मुठभेड़ याद है यह किसी पारिवारिक नुस्खे में गुप्त सामग्री की खोज करने जैसा था। उच्च तापमान प्लास्टिक के पिघलने की चिपचिपाहट को काफी कम कर सकता है, जिससे यह आसानी से मोल्ड गुहा को भर सकता है, जैसे कि एक गर्म चाकू मक्खन के माध्यम से कैसे फिसलता है। इसके परिणामस्वरूप वह सुंदर चिकनी सतह प्राप्त होती है जिसका लक्ष्य हम सभी रखते हैं। हालाँकि, इसे बहुत अधिक क्रैंक करें, और यह कुकीज़ को ओवन में बहुत लंबे समय तक छोड़ने जैसा है - गिरावट होती है, खासकर पॉलीप्रोपाइलीन जैसी सामग्री के साथ।

| तापमान की रेंज | सामग्री पर प्रभाव |

|---|---|

| 180℃ – 200℃ | बेहतर प्रवाह और चमक |

| >220℃ | पतन का खतरा |

सतह की चमक और शीतलन दर

शीतलन दर को प्रबंधित करना मेरे लिए गेम-चेंजर था। इसे ऐसे समझें कि यह सुनिश्चित करें कि आपके केक का प्रत्येक भाग समान रूप से ठंडा हो ताकि शीर्ष पर भद्दी दरारें न पड़ें। एक स्थिर शीतलन दर उत्पाद की सतह पर एक समान चमक सुनिश्चित करती है। यदि यह असंगत है, तो आपमें विकृति या नीरसता जैसे दोष आ जाते हैं, यह केक के विपरीत नहीं है जो बीच में धंस जाता है। कूलिंग सिस्टम लेआउट 11 में बदलाव करके , सही फिनिश हासिल करना एक वास्तविकता बन जाता है।

इंजेक्शन दबाव और गति को संतुलित करना

तापमान अकेले काम नहीं करता; यह दबाव और गति के साथ साझेदारी करता है। कार चलाते हुए देखें - बहुत धीमी गति से, और हो सकता है कि आप समय पर वहां न पहुंचें; बहुत तेज़, और आप दुर्घटनाग्रस्त हो सकते हैं। इसी तरह, इंजेक्शन मोल्डिंग के साथ, कम दबाव अपर्याप्त गुहा भरने का कारण बन सकता है, जबकि अत्यधिक गति अशांति पैदा करती है। दोनों ही चमक को चोट पहुँचाते हैं। इसीलिए मुझे चमकदार, दोषरहित सतह के लिए दबाव और गति सेटिंग्स 12

सामग्री चयन और योजक

सही सामग्री का चयन करना आपके सिग्नेचर डिश के लिए बेहतरीन सामग्री चुनने जैसा है। एबीएस जैसी उच्च चमक वाली सामग्री का चयन करें, और चमक को और अधिक बढ़ाने के लिए ब्राइटनर जैसे एडिटिव्स का उपयोग करने से न कतराएँ। जैसे वेनिला का एक चुटकी मिलाने से आपकी मिठाई का स्वाद बढ़ सकता है, ये योजक पिघलने के प्रवाह में सुधार करते हैं लेकिन याद रखें कि सामग्री के गुणों से समझौता करने से रोकने के लिए संयम महत्वपूर्ण है।

मोल्ड डिज़ाइन संबंधी विचार

साँचा वह जगह है जहाँ जादू घटित होता है—यह आपकी उत्कृष्ट कृति के लिए कैनवास की तरह है। उच्च गुणवत्ता वाली मोल्ड सतह सीधे उत्पाद के अंतिम स्वरूप को प्रभावित करती है। मिरर फ़िनिशिंग 13 जैसी तकनीकें आपके उत्पाद पर मोल्ड की चिकनाई की नकल करके सभी अंतर ला सकती हैं।

संक्षेप में, इंजेक्शन मोल्डिंग प्रक्रिया के भीतर तापमान को समझना और नियंत्रित करना तैयार भागों में वांछित चमक स्तर प्राप्त करने के लिए आवश्यक कला में महारत हासिल करने के समान है। यह सिर्फ सौंदर्यशास्त्र के बारे में नहीं है; यह कार्यात्मक प्रदर्शन सुनिश्चित करने और उन उच्च मानकों को पूरा करने के बारे में है जो हमने अपने लिए निर्धारित किए हैं।

उच्च तापमान से मोल्डिंग में प्लास्टिक का प्रवाह बेहतर होता है।सत्य

उच्च तापमान चिपचिपाहट को कम करता है, प्रवाह और सतह की चमक में सुधार करता है।

अत्यधिक शीतलन दर सतह की चमक बढ़ाती है।असत्य

असंगत शीतलन से विरूपण, चमक कम होने जैसे दोष हो सकते हैं।

आप ग्लॉस फ़िनिश को प्रभावित करने वाले दोषों को कैसे रोक सकते हैं?

क्या आपने कभी उस उत्तम, चमकदार चमक को प्राप्त करने के लिए संघर्ष किया है? मेरा विश्वास करो, यह सिर्फ एक सौंदर्यवादी विकल्प से कहीं अधिक है - यह एक सावधानीपूर्वक कला है।

ग्लॉस फ़िनिश दोषों को रोकने के लिए, उच्च चमक वाली सामग्री, सटीक सांचों का उपयोग करें और इंजेक्शन मोल्डिंग तकनीकों को परिष्कृत करें। चिकनी मोल्ड सतहों को सुनिश्चित करें और अपने उत्पादों में बेहतर चमक और गुणवत्ता के लिए प्रक्रिया मापदंडों को अनुकूलित करें।

मैं उत्पादों पर दोषरहित, दर्पण जैसी चमक बनाने की कला से हमेशा आकर्षित रहा हूं। यह सब सही सामग्री चुनने से शुरू होता है। कल्पना कीजिए कि आप एक कस्टम सूट के लिए सही कपड़ा चुन रहे हैं - हर विवरण मायने रखता है। मैं आमतौर पर एबीएस या पॉलीस्टाइनिन जैसे उच्च चमक वाले प्लास्टिक का उपयोग करता हूं क्योंकि उनमें स्वाभाविक रूप से वांछित चमक होती है। और जैसे किसी व्यंजन में एक चुटकी नमक मिलाने से उसका स्वाद बढ़ सकता है, वैसे ही ग्लॉस एडिटिव्स 14 सतह और भी चिकनी और चमकदार हो सकती है।

सामग्री चयन के मामले

जब मैंने पहली बार उत्पाद डिज़ाइन करना शुरू किया, तो मुझे पता चला कि एक बेहतरीन ग्लॉस फ़िनिश की नींव सामग्री के चयन से शुरू होती है। पॉलीस्टाइनिन या एबीएस जैसे उच्च चमक वाले प्लास्टिक कच्चे माल का चयन एक महत्वपूर्ण अंतर ला सकता है। इन सामग्रियों में एक अंतर्निहित चमक है जो उन उत्पादों के लिए बिल्कुल उपयुक्त है जहां उपस्थिति महत्वपूर्ण है।

बेहतर चमक के लिए योजक

अपनी सफलता की रेसिपी में ग्लॉस एडिटिव्स को गुप्त सॉस के रूप में सोचें। इन्हें शामिल करके, आप पॉलीकार्बोनेट जैसे प्लास्टिक की सतह की गुणवत्ता को बढ़ा सकते हैं। लेकिन सीज़निंग की तरह, बहुत अधिक मात्रा डिश को बर्बाद कर सकती है - इसलिए संतुलन महत्वपूर्ण है।

मोल्ड डिजाइन तकनीकें

एक सटीक साँचे को डिज़ाइन करना एक ब्लॉकबस्टर फिल्म के लिए मंच तैयार करने के समान है; सब कुछ उत्तम होना चाहिए. मैं यह सुनिश्चित करता हूं कि रासायनिक यांत्रिक पॉलिशिंग या इलेक्ट्रोस्पार्क मिरर मशीनिंग जैसी विधियों का उपयोग करके मोल्ड की सतह को निकट-दर्पण फिनिश के लिए पॉलिश किया गया है।

| पहलू | विवरण |

|---|---|

| सतही गुणवत्ता | कम खुरदरापन (Ra0.2 - 0.4μm) |

| गेट डिज़ाइन | पिन-पॉइंट या गुप्त द्वार |

| वेंटिंग डिज़ाइन | प्रभावी निकास उपाय |

इंजेक्शन मोल्डिंग प्रक्रिया अनुकूलन

जादू वास्तव में इंजेक्शन मोल्डिंग प्रक्रिया के दौरान होता है। यह एक केक को पकाने जैसा है - सही उभार और बनावट सुनिश्चित करने के लिए आपको सही तापमान और दबाव की आवश्यकता होती है। मैं इंजेक्शन तापमान 15 का , गिरावट से बचता हूं जो फिनिश को बर्बाद कर सकता है।

दबाव धारण और शीतलन

उन खतरनाक सिकुड़न के निशानों से बचने के लिए दबाव बनाए रखने के समय को नियंत्रित करना महत्वपूर्ण है। यह मुझे केक को काटने से पहले ठीक से ठंडा होने देने की याद दिलाता है—एक उत्तम परिणाम के लिए धैर्य महत्वपूर्ण है। साथ ही, एक अनुकूलित शीतलन प्रणाली यह सुनिश्चित करती है कि उत्पाद का प्रत्येक भाग समान रूप से ठंडा हो, सतह की विकृतियों को रोके और उस भव्य चमक को बनाए रखे।

एबीएस जैसे उच्च चमक वाले प्लास्टिक दोषों को रोकते हैं।सत्य

एबीएस में स्वाभाविक रूप से उच्च चमक स्तर होता है, जो दोष के जोखिम को कम करता है।

असमान शीतलन के कारण निशान सिकुड़ जाते हैं।सत्य

लगातार शीतलन सिकुड़न के निशान को रोकता है, एक चिकनी फिनिश सुनिश्चित करता है।

निष्कर्ष

इंजेक्शन मोल्डिंग में उच्च चमक वाली फिनिश प्राप्त करने के लिए सौंदर्यशास्त्र और उत्पाद की गुणवत्ता को बढ़ाने के लिए सावधानीपूर्वक सामग्री चयन, सटीक मोल्ड डिजाइन और अनुकूलित प्रसंस्करण तकनीकों की आवश्यकता होती है।

-

समान शीतलन सुनिश्चित करने के लिए प्रभावी शीतलन तकनीक सीखें, जो सतह के दोषों से बचने और चमक बढ़ाने के लिए महत्वपूर्ण है। ↩

-

अपनी इंजेक्शन मोल्डिंग प्रक्रिया को और अधिक परिष्कृत करने और बेहतर ग्लॉस फ़िनिश प्राप्त करने के लिए अत्याधुनिक तरीकों की खोज करें। ↩

-

विभिन्न उद्योगों का अन्वेषण करें जहां उच्च-चमक वाली फिनिश आवश्यक है, जिससे आपको व्यापक अनुप्रयोगों और अवसरों को समझने में मदद मिलेगी। ↩

-

उन्नत चमक स्तर के लिए दर्पण-तैयार मोल्ड सतहों को प्राप्त करने के लिए विस्तृत पद्धतियों की खोज करें। ↩

-

जानें कि हवा का फंसना इंजेक्शन मोल्ड किए गए भागों की गुणवत्ता और चमक को कैसे प्रभावित करता है। ↩

-

पता लगाता है कि कैसे ब्राइटनर प्लास्टिक के प्रवाह में सुधार करते हैं, जिससे चिकनी सतहों के लिए समान मोल्ड भरना सुनिश्चित होता है। ↩

-

एबीएस सामग्रियों में उच्च चमक प्राप्त करने के लिए सही एडिटिव्स के चयन में अंतर्दृष्टि प्रदान करता है। ↩

-

इंजेक्शन मोल्डिंग के दौरान चमक को अनुकूलित करने के लिए तापमान सेटिंग्स पर दिशानिर्देश प्रदान करता है। ↩

-

उन वेंटिंग रणनीतियों पर चर्चा करता है जो हवा के फंसने को रोकती हैं और सतह की फिनिश को बढ़ाती हैं। ↩

-

जानें कि तापमान समायोजन कैसे सामग्री प्रवाह को अनुकूलित कर सकता है और उत्पाद की चमक में सुधार कर सकता है। ↩

-

लगातार शीतलन सुनिश्चित करने और सतह की फिनिश को बढ़ाने के तरीकों की खोज करें। ↩

-

पता लगाएं कि बेहतर चमक के लिए ये पैरामीटर तापमान के साथ कैसे इंटरैक्ट करते हैं। ↩

-

जानें कि कैसे उन्नत मोल्ड पॉलिशिंग उत्पाद की चमक बढ़ाती है। ↩

-

पता लगाएं कि ग्लॉस एडिटिव्स प्लास्टिक उत्पादों की दृश्य अपील को कैसे बढ़ा सकते हैं। ↩

-

जानें कि कैसे तापमान समायोजन आपके ढले हुए हिस्सों की तरलता और उपस्थिति में सुधार कर सकता है। ↩