क्या आपने कभी महसूस किया है कि आपके अच्छी तरह से तैयार किए गए प्लास्टिक उत्पाद को छिपी हुई ताकतों ने बर्बाद कर दिया है? उच्च इंजेक्शन दबाव इसके लिए जिम्मेदार हो सकता है।

प्लास्टिक मोल्डिंग में उच्च दबाव के कारण किनारों का उड़ना, धारा के निशान, जलने के निशान, बहुत अधिक आंतरिक तनाव और अंदर गुहाएं जैसी समस्याएं हो जाती हैं। ये समस्याएं उत्पाद के स्वरूप को खराब कर देती हैं और उसकी मजबूती को कमजोर कर देती हैं। उच्च दबाव उत्पादन लागत बढ़ाता है और अधिक बर्बादी का कारण बनता है।

मैं मैदान में अपने समय के बारे में सोचता हूं और मुझे निराशा महसूस होती है जब बहुत अधिक दबाव के कारण प्यारे हिस्से खराब हो जाते थे। ऐसा लगा जैसे बैटर को ज्यादा हिलाने के बाद केक को गिरते हुए देखा हो. इन दोषों पर ध्यान देने की जरूरत है, दोषारोपण की नहीं। हम उन्हें जल्दी रोकना सीखते हैं। अगले भागों में, मैं पता लगाऊंगा कि प्रत्येक दोष कहां से शुरू होता है। मैं इन समस्याओं को शीघ्र रोकने के बारे में विचार साझा करूंगा। डिज़ाइन वास्तविकता में उतने ही अच्छे होने चाहिए जितने कागज़ पर। डिज़ाइन को दृष्टि से मेल खाना चाहिए।

उच्च इंजेक्शन दबाव के कारण फ्लाइंग एज होती है।सत्य

उच्च इंजेक्शन दबाव के कारण प्लास्टिक पिघलकर अतिप्रवाहित हो जाता है, जिससे फ्रिंज बनते हैं।

जलने के निशान इंजेक्शन के कम दबाव के कारण होते हैं।असत्य

जलने के निशान अत्यधिक घर्षण गर्मी के कारण होते हैं, कम दबाव के कारण नहीं।

- 1. उच्च इंजेक्शन दबाव के कारण कौन से स्वरूप दोष होते हैं?

- 2. फ्लैश उत्पाद की गुणवत्ता को कैसे प्रभावित करता है?

- 3. स्ट्रीम मार्क्स और सिल्वर धारियाँ क्यों होती हैं?

- 4. इंजेक्शन मोल्डिंग के दौरान जलने के निशान का क्या कारण है?

- 5. अत्यधिक आंतरिक तनाव उत्पाद की टिकाऊपन को कैसे प्रभावित करता है?

- 6. निष्कर्ष

उच्च इंजेक्शन दबाव के कारण कौन से स्वरूप दोष होते हैं?

मुझे इंजेक्शन मोल्डिंग दोषों के साथ अपना पहला अनुभव याद है। प्लास्टिक के हिस्सों का अपना एक दिमाग लग रहा था।

उच्च इंजेक्शन दबाव के परिणामस्वरूप उड़ने वाले किनारे, धारा के निशान और जलने के निशान जैसी समस्याएं होती हैं। ये खामियाँ उत्पाद के स्वरूप को प्रभावित करती हैं और महंगी मरम्मत की आवश्यकता होती है। बहुत अधिक दबाव में प्लास्टिक का पिघलना अलग तरह से व्यवहार करता है। इसका अंतिम उत्पाद के स्वरूप और गुणवत्ता पर प्रभाव पड़ता है।

उड़ते हुए किनारे

जब मैंने प्लास्टिक के हिस्सों के साथ काम करना शुरू किया, तो मुझे यह देखकर आश्चर्य हुआ कि कैसे इंजेक्शन के दबाव जैसी छोटी सी चीज़ ने कई समस्याएं पैदा कर दीं। ऐसा लगता है कि दबाव का अपना चरित्र होता है, जो यह तय करता है कि कब अच्छा व्यवहार करना है और कब परेशानी पैदा करनी है।

मुझे याद है कि मैंने प्लास्टिक के एक छोटे हिस्से में पंख उगते हुए देखा था - वास्तव में नहीं, लेकिन वे किनारे उड़ने के लिए तैयार लग रहे थे। उच्च दबाव पिघले हुए प्लास्टिक को मोल्ड से बाहर फैलने के लिए मजबूर करता है, जिससे ये कष्टप्रद किनारे बनते हैं। उन्हें संभालने के लिए अतिरिक्त कटाई की आवश्यकता होती है, जो सुनने में जितना रोमांचकारी लगता है, उतना ही रोमांचक भी है। ऐसा महसूस होता है जैसे हर समय गंदे रूममेट के बाद सफ़ाई करना। सचमुच हर समय.

| दोष प्रकार | कारण | प्रभाव |

|---|---|---|

| उड़ते हुए किनारे | साँचे की सतहों से अतिप्रवाह | छंटनी की आवश्यकता है, लागत बढ़ जाती है |

स्ट्रीम मार्क्स और सिल्वर स्ट्रीक्स

इसके बाद अजीब लहरदार रेखाएँ आईं - धारा के निशान - जिन्होंने एक चमकदार सतह को बर्बाद कर दिया। ये पंक्तियाँ अप्रत्याशित रूप से प्रकट हुईं, बिल्कुल किसी पार्टी के उन मेहमानों की तरह जो ड्रेस कोड से चूक गए थे। तेजी से बहने वाला प्लास्टिक हवा को फँसा लेता है, जिससे चांदी की धारियाँ बन जाती हैं - बहुत अवांछित चाँदी की धारियाँ अवांछित बाल हाइलाइट्स के समान होती हैं।

अत्यधिक दबाव के कारण पिघल तेजी से प्रवाहित होता है, जिससे सतह पर लहरदार प्रवाह के निशान बन जाते हैं। यह समस्या लेंस 1 । उत्पाद 2 चांदी की धारियाँ या धब्बे बन जाते हैं ।

| दोष प्रकार | कारण | प्रभाव |

|---|---|---|

| स्ट्रीम मार्क्स | अस्थिर पिघला हुआ अग्रभाग | चमकदार वस्तुओं की उपस्थिति को प्रभावित करता है |

जले का निशान

गलत तरीके से इस्त्री करने के बाद जले के निशान मुझे मेरी पसंदीदा शर्ट पर जले हुए धब्बों की याद दिलाते हैं। उच्च इंजेक्शन दबाव घर्षणात्मक गर्मी उत्पन्न करता है, जिससे उत्पाद पर झुलसने के निशान पड़ जाते हैं। पीवीसी जैसे संवेदनशील प्लास्टिक के साथ, चीजों का अच्छे से क्षतिग्रस्त होना आसान है।

उच्च इंजेक्शन दबाव विशेष रूप से गेटों या संकीर्ण धावकों के पास अत्यधिक घर्षण गर्मी उत्पन्न करता है जिससे जलने के निशान पड़ जाते हैं। यह दोष पीवीसी जैसे ताप-संवेदनशील प्लास्टिक में प्रचलित है जहां यह मलिनकिरण और जली हुई गंध का कारण बनता है।

इन समस्याओं ने मुझे इंजेक्शन मोल्डिंग को सफलतापूर्वक प्रबंधित करने के बारे में बहुत कुछ सिखाया। उन्हें जानने से आश्चर्य कम हो जाता है; अधिक समझ का अर्थ है अधिक शांत क्षण।

| दोष प्रकार | कारण | प्रभाव |

|---|---|---|

| जले का निशान | अत्यधिक घर्षण ताप | मलिनकिरण और संभावित स्क्रैप |

उच्च इंजेक्शन दबाव के कारण किनारे उड़ जाते हैं।सत्य

अत्यधिक दबाव से मोल्ड के अंतराल पर प्लास्टिक का अतिप्रवाह होता है, जिससे फ्रिंज बनते हैं।

जलने के निशान का इंजेक्शन के दबाव से कोई संबंध नहीं है।असत्य

उच्च दबाव घर्षणात्मक गर्मी उत्पन्न करता है, जिससे झुलसने और जलने के निशान पड़ जाते हैं।

फ्लैश उत्पाद की गुणवत्ता को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग में फ्लैश ने मुझे आश्चर्यचकित कर दिया कि वे वास्तव में उत्पाद की गुणवत्ता को कितना नुकसान पहुंचा सकते हैं। यह परिशुद्धता का एक महत्वपूर्ण सबक था। परिशुद्धता बहुत मायने रखती है.

इंजेक्शन मोल्डिंग में फ्लैश के परिणामस्वरूप अक्सर फ्रिंज और प्रवाह के निशान जैसे दृश्य दोष दिखाई देते हैं। ये किनारे तनाव और कैविटी जैसी छिपी हुई समस्याओं को भी जन्म देते हैं। इंजेक्शन दबाव का उचित नियंत्रण इन दोषों को कम करने में मदद करता है। इस दृष्टिकोण के परिणामस्वरूप बेहतर उत्पाद गुणवत्ता प्राप्त होती है। उत्पाद की गुणवत्ता वास्तव में दबाव को अच्छी तरह से प्रबंधित करने पर निर्भर करती है।

फ्लैश के कारण उपस्थिति संबंधी खामियां

एक अच्छा फूलदान बनाने के बारे में सोचें. आप इसे साँचे से खींचते हैं और किनारे पर एक बदसूरत झालर पाते हैं। इंजेक्शन दबाव 3 के कारण बहुत अधिक प्लास्टिक मोल्ड पर फैल जाता है । मुझे याद है कि मैंने इसे पहली बार एक छोटे प्लास्टिक गैजेट पर देखा था। अतिरिक्त सामग्री किनारों पर चिपक गई, जिसे काटने की आवश्यकता थी, जिसमें अधिक समय लगा और लागत में वृद्धि हुई।

तालिका: सामान्य उपस्थिति दोष

| दोष प्रकार | विवरण |

|---|---|

| चमक | अतिरिक्त प्लास्टिक किनारों पर झालरें बनाता है |

| प्रवाह चिह्न | अस्थिर पिघले मोर्चे के कारण सतहों पर लहरदार निशान |

| चाँदी की धारियाँ | हवा के शामिल होने से धारियाँ या धब्बे पड़ना |

प्रवाह चिह्न एक और मुद्दा है. वे उत्पाद की सतह पर छोटी तरंगों की तरह दिखते हैं, यदि आप प्लास्टिक लेंस की तरह चिकनी, चमकदार फिनिश चाहते हैं तो यह बहुत अच्छा नहीं है। मैंने जल्दी ही सीख लिया कि इन निशानों को दूर रखने के लिए दबाव का प्रबंधन करना बहुत महत्वपूर्ण है।

यदि मोल्डिंग में हवा और गति का मिश्रण अच्छी तरह से नहीं होता है तो चांदी की धारियाँ भी दिखाई देती हैं। मैंने एक बार एक चमकदार प्रोजेक्ट पर काम किया और ये धारियाँ देखीं। वे ऐसे लग रहे थे जैसे किसी ने हमारे काम पर चांदी की रेखा खींच दी हो। यह सचमुच कष्टप्रद था!

बहुत अधिक दबाव से आंतरिक मुद्दे

सिर्फ दिखने से ज्यादा, फ्लैश अंदर बड़ी समस्याएं पैदा कर सकता है। उच्च इंजेक्शन दबाव उत्पादों के अंदर गंभीर आंतरिक तनाव पैदा करता है , जिससे वे मुड़ जाते हैं या टूट जाते हैं। मैंने इसे बड़े कंटेनरों के साथ देखा, जहां तनाव से दीवारें टूट गईं।

आंतरिक गुहाएँ या असमान घनत्व भी समस्याएँ हैं। मोटे उत्पादों में, उच्च दबाव अंदर एक छत्ते का पैटर्न बनाता है, जिससे वे कमजोर हो जाते हैं। मुझे एक परियोजना याद है जहां इन छिद्रों से एक ठोस टुकड़ा भरा गया था।

इंजेक्शन दबाव का प्रबंधन

हम इसे कैसे ठीक करें? दबाव पर काबू पाना महत्वपूर्ण है। इसे स्थिर रखने से पिघला हुआ प्लास्टिक आसानी से फैल जाता है, जिससे उड़ने वाले किनारे और उनकी परेशान करने वाली खामियां कम हो जाती हैं। मोल्डिंग प्रक्रिया 5 समायोजित करने से उत्पाद की गुणवत्ता में सुधार करने में मदद मिलती है और इसके बाद अतिरिक्त काम में कटौती होती है।

इन प्रभावों को जानने से मुझे बेहतर डिजाइन करने और उत्पाद की ताकत में सुधार करने में काफी मदद मिली है। यह उपयोगी ज्ञान मोल्ड डिज़ाइन और विनिर्माण में रुचि रखने वाले किसी भी व्यक्ति को लाभान्वित करता है।

ट्रिमिंग आवश्यकताओं के कारण फ्लाइंग एज उत्पादन लागत में वृद्धि करते हैं।सत्य

किनारों पर अतिरिक्त प्लास्टिक को हटाने की आवश्यकता है, जिससे उत्पादन व्यय बढ़ जाएगा।

आंतरिक रिक्तियाँ कम इंजेक्शन दबाव के कारण होती हैं।असत्य

उच्च दबाव शीतलन के दौरान स्थानीयकृत निर्वात बनाता है, जिससे रिक्त स्थान बनता है।

स्ट्रीम मार्क्स और सिल्वर धारियाँ क्यों होती हैं?

क्या आपने कभी अपने पसंदीदा प्लास्टिक गैजेट पर वो परेशान करने वाली धारियाँ देखी हैं? आइए जानें कि ये धारियाँ क्यों दिखाई देती हैं और उन्हें ठीक करने के तरीके खोजें।

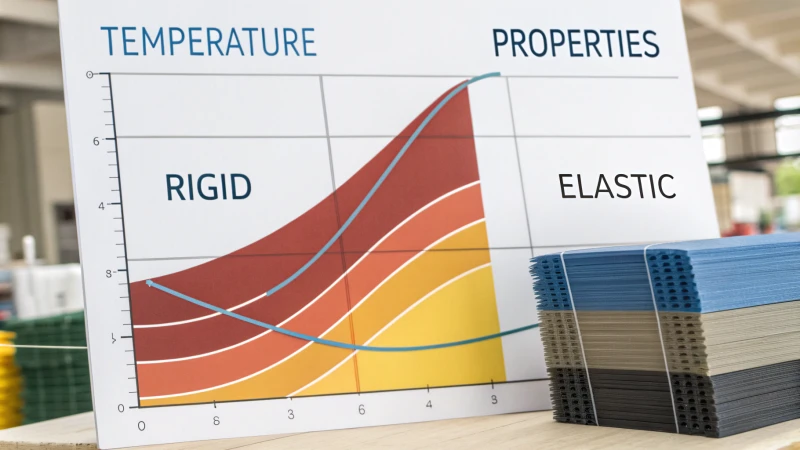

प्लास्टिक मोल्डिंग के दौरान उच्च इंजेक्शन दबाव से धारा के निशान और चांदी की धारियाँ दिखाई देती हैं। यह दबाव पिघले हुए प्लास्टिक और छोटे वायु छिद्रों के असमान प्रवाह का कारण बनता है। इन समस्याओं को रोकने के लिए मोल्ड तापमान और दबाव सेटिंग्स को समायोजित करने की आवश्यकता है।

स्ट्रीम मार्क्स और सिल्वर स्ट्रीक्स के कारण

पहली बार जब मैंने धारा चिह्न देखे तो मैं भ्रमित हो गया। मैंने एक चमकदार गैजेट केस पर काम पूरा कर लिया था और वे लहरदार रेखाएँ दिखाई देने लगीं। वे योजना का हिस्सा नहीं थे. इंजेक्शन दबाव 6 के कारण दिखाई देती हैं । पिघल बहुत तेजी से बहती है और अपने पीछे बदसूरत निशान छोड़ जाती है।

-

स्ट्रीम मार्क्स: एक पत्थर फेंकने के बाद तालाब में लहरों की कल्पना करें। धारा के निशान प्लास्टिक की सतहों पर ऐसे ही दिखते हैं। जब आप एक चमकदार, उत्तम फिनिश चाहते हैं तो वे परेशान करने वाले होते हैं।

-

चाँदी की धारियाँ: फिर चाँदी की धारियाँ भी हैं। वे मुझे आपके उत्पाद पर घूमते किसी भूत की याद दिलाते हैं। यह स्वागतयोग्य नहीं है. ऐसा तब होता है जब तेज़ पिघल हवा को फँसा लेती है, जिससे धारियाँ बन जाती हैं जो लुक को ख़राब कर देती हैं।

इंजेक्शन का दबाव उपस्थिति को कैसे प्रभावित करता है

तालिका: प्लास्टिक मोल्डिंग पर इंजेक्शन दबाव का प्रभाव

| दबाव का स्तर | संभावित दोष |

|---|---|

| उच्च | धारा के निशान, चांदी की धारियाँ, जलने के निशान |

| कम | छोटे शॉट, डूबने के निशान |

दबाव नियंत्रण के बारे में सीखना किसी खेल में रहस्य खोजने जैसा था। बहुत अधिक दबाव उपस्थिति को खराब कर सकता है। यह प्लास्टिक पर इतना दबाव भी डाल सकता है कि बाद में उसका आकार बदल जाता है।

- लेंस जैसे स्पष्ट भागों के लिए, मोल्ड तापमान 7 और दबाव का नियंत्रण बहुत महत्वपूर्ण है।

इन दोषों को कम करने के लिए व्यावहारिक समाधान

इन समस्याओं को ठीक करने के लिए मैंने सेटिंग्स बदलने में कई घंटे बिताए। लेकिन कुछ व्यावहारिक कदम मदद कर सकते हैं:

- मोल्ड डिज़ाइन को अनुकूलित करें: यहां तक कि कूलिंग और उचित वेंटिंग भी हवा की जेब से बचने में मदद करती है।

- दबाव सेटिंग समायोजित करें: सुचारू प्रवाह के लिए सही इंजेक्शन दबाव ढूंढें।

- मोल्ड तापमान की निगरानी करें: स्थिर तापमान रखने से चांदी की धारियाँ रोकने में मदद मिलती है।

इन कारकों को प्रबंधित करने के बाद, उत्तम प्लास्टिक उत्पाद 8 केवल एक सपना नहीं, बल्कि संभव हो जाता है।

फ्लाइंग एज कम इंजेक्शन दबाव के कारण होता है।असत्य

फ्लाइंग एज का परिणाम अत्यधिक इंजेक्शन दबाव से होता है, कम दबाव से नहीं।

धारा के निशान प्लास्टिक लेंस की उपस्थिति को प्रभावित करते हैं।सत्य

लेंस जैसे उच्च चमक आवश्यकताओं वाले उत्पादों पर स्ट्रीम निशान बन सकते हैं।

इंजेक्शन मोल्डिंग के दौरान जलने के निशान का क्या कारण है?

क्या आपने कभी ढले उत्पादों पर जलने के बदसूरत निशान देखे हैं और सोचा है कि वे बार-बार क्यों दिखाई देते हैं? विनिर्माण क्षेत्र में कई लोगों ने इस रहस्य का सामना किया है।

इंजेक्शन मोल्डिंग में जलने के निशान इसलिए पड़ते हैं क्योंकि उच्च दबाव से बहुत अधिक गर्मी आती है। इस गर्मी के कारण प्लास्टिक झुलस जाता है। संकीर्ण धावक या द्वार आमतौर पर जलने के ये संकेत दिखाते हैं। दबाव को अच्छी तरह से प्रबंधित करना महत्वपूर्ण है। मोल्ड डिज़ाइन भी एक बड़ी भूमिका निभाता है। ये उपाय दोषों से बचाव करते हैं।

जलने के निशान पैदा करने वाले प्रमुख कारक

बहुत अधिक इंजेक्शन दबाव

कल्पना कीजिए कि आप लगभग खाली ट्यूब से अधिक टूथपेस्ट निचोड़ने की कोशिश कर रहे हैं। दबाव बढ़ता है और अचानक बहुत सारा टूथपेस्ट फट जाता है। इंजेक्शन मोल्डिंग में, उच्च दबाव घर्षण से अतिरिक्त गर्मी का कारण बनता है क्योंकि प्लास्टिक मोल्ड के माध्यम से चलता है। ऐसा तब हुआ जब मैंने एक कठिन समय सीमा को पूरा करने के लिए बहुत अधिक प्रयास किया। उच्च प्रतिरोध वाले क्षेत्र, जैसे गेट के पास या संकीर्ण धावक 9 , गर्मी के हॉटस्पॉट हैं, खासकर पीवीसी जैसे प्लास्टिक के साथ।

| कारक | प्रभाव |

|---|---|

| उच्च इंजेक्शन दबाव | बढ़ी हुई घर्षण गर्मी और संभावित झुलसा |

| संकीर्ण धावक डिजाइन | अधिक प्रतिरोध, स्थानीय तापमान में वृद्धि |

सामग्री में नमी

मैंने एक बार सामग्री को सुखाना छोड़ दिया था, यह सोचकर कि यह उतना महत्वपूर्ण नहीं था। बड़ी गलती! सांचे में नमी भाप में बदल गई, जिससे जलने के निशान पड़ गए। अब, मैं उपयोग से पहले नायलॉन और एबीएस 10

| सोच-विचार | समाधान |

|---|---|

| नमी की मात्रा | सामग्री को पूरी तरह से सुखाना सुनिश्चित करें |

फँसी हुई हवा और गैसें

एक सोडा कैन को हिलाने और उसे खोलने की कल्पना करें। हवा तेजी से बाहर निकलती है, जिससे गंदगी फैलती है। साँचे में, फंसी हुई हवा इंजेक्शन के दौरान संकुचित हो जाती है, जिससे जलने के निशान पड़ जाते हैं। हवा को आसानी से बाहर निकलने देने के लिए अच्छे वेंटिंग सिस्टम की आवश्यकता महसूस हुई।

| सोच-विचार | समाधान |

|---|---|

| वायु फँसाना | कुशल वेंटिंग सिस्टम लागू करें |

भौतिक विशेषताएँ

अलग-अलग प्लास्टिक गर्मी और दबाव में अलग-अलग तरह से काम करते हैं। यह समझना कि वे कैसे व्यवहार करते हैं, सही स्थिति स्थापित करने और जलने के निशान से बचने के लिए महत्वपूर्ण है।

इन कारकों को समझने से मेरे और अन्य लोगों के लिए उच्च गुणवत्ता वाले प्लास्टिक के हिस्से बनाने में सब कुछ बदल गया। सामग्री की विशेषताओं के आधार पर मोल्डिंग की स्थिति निर्धारित करने और अच्छे मोल्ड डिज़ाइन होने से उत्पाद शानदार दिखता है। इन अनुभवों ने मेरे काम करने के तरीके और अपने ग्राहकों को सर्वश्रेष्ठ देने के मेरे वादे को आकार दिया।

अत्यधिक दबाव के कारण इंजेक्शन मोल्डिंग में किनारे उड़ जाते हैं।सत्य

उच्च दबाव के कारण प्लास्टिक ओवरफ्लो हो जाता है, जिससे किनारों पर फ्रिंज बन जाते हैं।

जलने के निशान इंजेक्शन के कम दबाव के कारण होते हैं।असत्य

जलने के निशान उच्च दबाव के कारण अत्यधिक घर्षण गर्मी के कारण होते हैं।

अत्यधिक आंतरिक तनाव उत्पाद की टिकाऊपन को कैसे प्रभावित करता है?

क्या आपको कभी ऐसा महसूस हुआ कि आप थकावट के करीब थे? उत्पाद भी अक्सर समान तनाव का अनुभव करते हैं!

बहुत अधिक आंतरिक तनाव उत्पाद की मजबूती को प्रभावित करता है। इससे झुकना, टूटना और अंदरूनी अंतराल जैसी खामियां हो जाती हैं। उत्पादन के दौरान उच्च इंजेक्शन दबाव अक्सर इसका कारण होता है। संरचना कमजोर हो जाती है. संरचना कम विश्वसनीय है.

विनिर्माण में आंतरिक तनाव को समझना

प्लास्टिक निर्माण 11 के बारे में सीखना शुरू किया , तो "आंतरिक तनाव" शब्द मेरी अपेक्षा से अधिक बार सामने आया। मुझे तुरंत पता चला कि इस क्षेत्र में, आंतरिक तनाव न केवल एक मानवीय भावना है - यह सामग्री को भी प्रभावित करता है। साँचे को सही ढंग से भरने के लिए उपयोग किया जाने वाला उच्च दबाव, अक्सर अवांछित आंतरिक तनाव लाता है।

दोषों के प्रकार

| दोष प्रकार | कारण | स्थायित्व पर प्रभाव |

|---|---|---|

| विरूपण | आणविक श्रृंखला अभिविन्यास | उपयोग के दौरान विकृति |

| खुर | अत्यधिक संपीड़न | कमजोर बिंदु फ्रैक्चर |

| ऐस्पेक्ट | स्थानीयकृत निर्वात | संरचनात्मक अखंडता में कमी |

इंजेक्शन दबाव की भूमिका

अब, यहाँ पेचीदा हिस्सा है: इंजेक्शन का दबाव मित्र और शत्रु दोनों के रूप में कार्य करता है। यह साँचे को ठीक से भरने में मदद करता है, लेकिन बहुत अधिक दबाव समस्याएँ पैदा करता है। बहुत अधिक खाने के बाद तंग कपड़े पहनने की कोशिश करने के बारे में सोचें - अत्यधिक दबाव में आणविक श्रृंखलाओं के साथ यही होता है। वे अत्यधिक व्यवस्थित हो जाते हैं, जिससे तनाव पैदा होता है जो उत्पाद के ठंडा होने पर भी बना रहता है। यह तनाव एक छिपे हुए खतरे की तरह है, जो किसी भी समय विकृति

इसे चित्रित करें: आप बड़े कंटेनर बना रहे हैं और आंतरिक तनाव के कारण दीवारें अचानक झुक जाती हैं या टूट जाती हैं। परिवहन या भंडारण अचानक एक बड़ी समस्या बन जाता है।

रूप दोष और उनके परिणाम

फिर दिखावे में दोष आते हैं। उच्च इंजेक्शन दबाव के कारण उड़ने वाले किनारे, धारा के निशान और जलने के निशान हो सकते हैं। वे न केवल उत्पाद के आकर्षण को कम करते हैं बल्कि अंदर के गहरे मुद्दों का भी सुझाव देते हैं।

उदाहरण के लिए:

- फ़्लाइंग एज तब होता है जब अतिरिक्त सामग्री फैल जाती है, और अधिक काटने की आवश्यकता होती है।

- स्ट्रीम चिह्न अस्थिर प्रवाह का संकेत देते हैं, जो स्पष्ट उत्पादों के लिए एक प्रमुख मुद्दा है।

- जलने के निशान घर्षण से उत्पन्न गर्मी से आते हैं, विशेष रूप से गर्मी के प्रति संवेदनशील प्लास्टिक के लिए खराब।

इन समस्याओं का अर्थ है अधिक काम और उच्च उत्पादन लागत और वे उत्पाद के जीवनकाल को भी छोटा कर सकते हैं।

आंतरिक तनाव को कम करना

सौभाग्य से, डिजाइनरों के पास कुछ रणनीतियाँ हैं! मोल्ड डिज़ाइन में सुधार और प्रक्रिया सेटिंग्स को बदलकर, तनाव को कम किया जा सकता है। तनाव-मुक्ति प्रक्रियाएं 13 जैसे तरीके तनाव फैलाते हैं, ताकत बढ़ाते हैं।

इसके अतिरिक्त, प्रक्रिया नियंत्रण उपायों और उन्नत सिमुलेशन टूल का उपयोग करने से तनाव संबंधी समस्याओं का पूर्वानुमान लगाने और उन्हें कम करने में मदद मिल सकती है, जिससे उत्पाद समय के साथ विश्वसनीय बने रहेंगे।

अत्यधिक इंजेक्शन के दबाव से जलने के निशान पड़ जाते हैं।सत्य

उच्च दबाव घर्षणात्मक गर्मी उत्पन्न करता है, जिससे झुलसा होता है।

स्ट्रीम चिह्न प्लास्टिक उत्पादों की उपस्थिति में सुधार करते हैं।असत्य

धारा के निशान लहरदार निशान बनाते हैं, जिससे उपस्थिति की गुणवत्ता ख़राब हो जाती है।

निष्कर्ष

प्लास्टिक मोल्डिंग में उच्च इंजेक्शन दबाव के कारण किनारों के उड़ने, धारा के निशान और जलने के निशान जैसे दोष हो जाते हैं, जिससे उत्पाद की उपस्थिति और मजबूती से समझौता होता है और उत्पादन लागत में वृद्धि होती है।

-

समझें कि उच्च दबाव के साथ उड़ने वाले किनारे क्यों होते हैं, जिससे रोकथाम में सहायता मिलती है। ↩

-

उत्पाद की गुणवत्ता में सुधार के लिए चांदी की धारियों के निर्माण के बारे में जानें। ↩

-

इंजेक्शन दबाव प्रभावों की खोज से उड़ने वाले किनारों जैसे सामान्य दोषों को रोकने में अंतर्दृष्टि मिलती है। ↩

-

आंतरिक तनाव प्रभावों को समझने से उत्पादों में संरचनात्मक कमजोरियों को रोकने में मदद मिलती है। ↩

-

सर्वोत्तम प्रथाओं को सीखने से दोषों को कम करने के लिए मोल्डिंग प्रक्रियाओं को अनुकूलित करने में सहायता मिलती है। ↩

-

बेहतर मोल्डिंग परिणामों के लिए स्ट्रीम मार्क्स जैसे दोषों पर इंजेक्शन दबाव के प्रभाव के बारे में जानें। ↩

-

जानें कि चांदी की धारियाँ जैसे दोषों को रोकने के लिए लगातार मोल्ड तापमान क्यों महत्वपूर्ण है। ↩

-

प्रभावी मोल्डिंग तकनीकों के माध्यम से प्लास्टिक उत्पादों की गुणवत्ता और उपस्थिति बढ़ाने के लिए रणनीतियों की खोज करें। ↩

-

जानें कि उच्च दबाव प्लास्टिक प्रवाह को कैसे प्रभावित करता है और दोषों का कारण बनता है। ↩

-

जानें कि नायलॉन या एबीएस जैसे प्लास्टिक को उचित तरीके से सुखाना क्यों महत्वपूर्ण है। ↩

-

प्लास्टिक निर्माण में आंतरिक तनाव और उत्पाद की गुणवत्ता और प्रदर्शन पर इसके प्रभाव के बारे में जानें। ↩

-

पता लगाएं कि कैसे अत्यधिक आंतरिक तनाव विनिर्मित उत्पादों में विकृति का कारण बनता है। ↩

-

प्रभावी तनाव-मुक्ति तकनीकों का पता लगाएं जो उत्पाद स्थायित्व को बढ़ाती हैं और दोषों को कम करती हैं। ↩