इंजेक्शन मोल्डिंग की जटिलताओं के माध्यम से एक यात्रा में शामिल हों। प्रक्रिया उचित इंजेक्शन दबाव से चमकती है। जादू सचमुच यहाँ घटित होता है।

इंजेक्शन मोल्डिंग के लिए सबसे अच्छा दबाव सामग्री विशेषताओं, उत्पाद संरचना और मोल्ड डिजाइन पर निर्भर करता है। दबाव आमतौर पर 30 और 150 एमपीए के बीच होता है। चिपचिपाहट और प्रवाहशीलता जैसे कारक इस दबाव को प्रभावित करते हैं। मोल्ड परीक्षणों के दौरान परीक्षण और समायोजन से सही दबाव खोजने में मदद मिलती है। व्यावहारिक परीक्षण वास्तव में मायने रखते हैं।

जब मैंने इंजेक्शन मोल्डिंग के बारे में सीखना शुरू किया तो मुझे बहुत आश्चर्य हुआ। दबाव में एक छोटा सा बदलाव वास्तव में अंतिम उत्पाद को बेहतर या बर्बाद कर सकता है। यह सिर्फ संख्याओं के बारे में नहीं है. इसमें कला और विज्ञान दोनों शामिल हैं। लोगों को सामग्री की मोटाई या उत्पाद के जटिल डिज़ाइन जैसे छोटे विवरणों को समझने की आवश्यकता है। मुझे पॉलीकार्बोनेट (पीसी) वाला एक प्रोजेक्ट याद है। इस सामग्री की मोटाई अधिक थी और सांचे के प्रत्येक भाग को ठीक से भरने के लिए, लगभग 80 से 130 एमपीए तक बहुत अधिक दबाव की आवश्यकता होती थी।

साँचे का डिज़ाइन बहुत मायने रखता है। गेट का आकार और स्थिति वास्तव में आवश्यक दबाव को प्रभावित करती है। मुझे एक ऐसे उत्पाद के साथ एक कठिन समस्या का सामना करना पड़ा जिसका आंतरिक भाग जटिल था। बिना किसी गलती के उत्पाद को पूरी तरह से भरने के लिए मुझे गेट का डिज़ाइन बदलना पड़ा। इन अनुभवों ने मुझे दिखाया कि हर प्रोजेक्ट के लिए सही इंजेक्शन दबाव ढूँढना समान नहीं है। इसके लिए एक विशेष दृष्टिकोण की जरूरत है. इसमें अक्सर बार-बार परीक्षण और बहुत सटीक परिवर्तन शामिल होते हैं।

इष्टतम इंजेक्शन दबाव हमेशा 100MPa होता है।असत्य

इष्टतम दबाव सामग्री और मोल्ड डिज़ाइन के साथ भिन्न होता है, 100 एमपीए पर तय नहीं होता है।

अनुभवजन्य परीक्षण इंजेक्शन दबाव निर्धारित करने में मदद करता है।सत्य

मोल्ड परीक्षण के दौरान परीक्षण इंजेक्शन दबाव को अनुकूलित करने में सहायता करता है।

- 1. सामग्री की चिपचिपाहट इंजेक्शन के दबाव को कैसे प्रभावित करती है?

- 2. उत्पाद संरचना इंजेक्शन दबाव को कैसे प्रभावित करती है?

- 3. इंजेक्शन दबाव सेटिंग में मोल्ड डिज़ाइन महत्वपूर्ण क्यों है?

- 4. मैं मोल्ड परीक्षणों में दबाव को कैसे अनुकूलित करूं?

- 5. इंजेक्शन का दबाव सेट करते समय सामान्य गलतियाँ क्या हैं?

- 6. निष्कर्ष

सामग्री की चिपचिपाहट इंजेक्शन के दबाव को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि कुछ सामग्रियों को इंजेक्शन मोल्डिंग में अधिक दबाव की आवश्यकता क्यों होती है? चिपचिपाहट और इंजेक्शन दबाव की दिलचस्प दुनिया का अन्वेषण करें!

मोल्डिंग के लिए इंजेक्शन दबाव चुनने में सामग्री की मोटाई बहुत मायने रखती है। मोटी सामग्री को पतली सामग्री की तुलना में सांचों को भरने के लिए अधिक दबाव की आवश्यकता होती है। उच्च दबाव यह सुनिश्चित करता है कि साँचे ठीक से और अच्छे उत्पादों से भरे हों।

सामग्री की श्यानता को समझना

इंजेक्शन मोल्डिंग में चिपचिपाहट एक शांत लेकिन महत्वपूर्ण भूमिका निभाती है। मुझे पॉलीकार्बोनेट के साथ अपना पहला अनुभव याद है। इस सामग्री में उच्च चिपचिपाहट होती है। यह एक तिनके के माध्यम से शहद को धकेलने जैसा है। साँचे के प्रत्येक भाग को भरने के लिए उच्च दबाव का उपयोग करना आवश्यक है। इसके विपरीत, पॉलीथीन जैसी कम चिपचिपाहट वाली सामग्री पानी की तरह काम करती है। वे थोड़े प्रयास से ही अंदर आ जाते हैं।

प्रवाहशीलता की भूमिका

प्रवाहशीलता एक दिलचस्प परिप्रेक्ष्य प्रदान करती है। दो बुफ़े लाइनों वाली एक पार्टी की कल्पना करें। धीमी रेखा के कारण लोगों को भोजन चुनने में काफी समय लगता है। यह खराब प्रवाह क्षमता वाली सामग्रियों जैसा दिखता है, जिन्हें स्थानांतरित करने के लिए अधिक दबाव की आवश्यकता होती है। इस बीच, पॉलीस्टाइनिन कम दबाव के साथ भी तेजी से चलने वाली लाइन की तरह आसानी से बहती है।

| सामग्री | चिपचिपाहट | इंजेक्शन दबाव (एमपीए) |

|---|---|---|

| पॉलीकार्बोनेट | उच्च | 80-130 |

| polyethylene | कम | 30-80 |

| polystyrene | मध्यम | 40-90 |

उत्पाद संरचना का विश्लेषण

उत्पाद डिज़ाइन की तुलना यात्रा की योजना बनाने से की जा सकती है। मोटी दीवारों वाली वस्तुओं को डिज़ाइन करना एक चौड़े राजमार्ग पर गाड़ी चलाने जैसा है, जो न्यूनतम अतिरिक्त दबाव के साथ लगातार चलती रहती है। पतली दीवार वाले उत्पाद घुमावदार पहाड़ी सड़कों से मिलते जुलते हैं, जिन्हें चिकना बनाए रखने के लिए अधिक बल (या दबाव) की आवश्यकता होती है।

मोल्ड डिज़ाइन संबंधी विचार

मोल्ड डिज़ाइन में गेट का आकार और स्थिति शामिल होती है। एक बड़ा गेट खुले कॉन्सर्ट दरवाजे जैसा दिखता है, जिससे कम दबाव के साथ आसानी से प्रवेश किया जा सकता है। छोटे द्वार कुछ खुले दरवाजों की तरह काम करते हैं, जिनमें बाधाओं को रोकने के लिए अधिक बल की आवश्यकता होती है।

एक अच्छा धावक सिस्टम 1 एक चिकने पथ की तरह काम करता है, प्रतिरोध को कम करता है और आवश्यक दबाव को कम करता है। एक बार, हॉट रनर सिस्टम पर स्विच करने से दबाव को 20MPa तक कम करने में मदद मिली, जैसे आसान प्रसंस्करण के लिए शॉर्टकट की खोज करना।

मोल्ड परीक्षण और अनुकूलन

दबाव को सही ढंग से समायोजित करना वास्तव में एक कला है। मैं शिक्षित अनुमानों से शुरुआत करता हूं और परीक्षण परिणामों के आधार पर परिष्कृत करता हूं। यह मुझे खाना पकाने की याद दिलाता है, जहां गर्मी समायोजन से सही उबाल प्राप्त होता है। इंजेक्शन की गति और होल्डिंग दबाव जैसे फाइन-ट्यूनिंग तत्व बिना किसी आश्चर्य के आदर्श उत्पाद लाते हैं।

इंजेक्शन दबाव 2 पर चिपचिपाहट के प्रभाव को समझने से मेरा दृष्टिकोण बदल गया। यह उच्च गुणवत्ता वाले उत्पादों को कुशलतापूर्वक बनाने के लिए एक गुप्त नुस्खा की तरह है। यह ज्ञान वास्तव में हर डिजाइनर को लाभान्वित करता है, विशेषकर जैकी को।

उच्च-चिपचिपापन सामग्री को उच्च इंजेक्शन दबाव की आवश्यकता होती है।सत्य

पॉलीकार्बोनेट जैसी सामग्रियों को प्रवाह के प्रति उनके प्रतिरोध के कारण अधिक दबाव की आवश्यकता होती है।

मोटी दीवार वाले उत्पादों को उच्च इंजेक्शन दबाव की आवश्यकता होती है।असत्य

मोटी दीवारों को कम प्रतिरोध का सामना करना पड़ता है, जिससे मोल्डिंग के लिए कम दबाव मिलता है।

उत्पाद संरचना इंजेक्शन दबाव को कैसे प्रभावित करती है?

क्या आपने कभी सोचा है कि कुछ उत्पादों को बनाते समय विभिन्न दबावों की आवश्यकता क्यों होती है? उत्पादों को सही आकार प्राप्त करने के लिए अक्सर इसकी आवश्यकता होती है। उत्पादन के दौरान, विविध दबाव विस्तृत डिज़ाइन बनाने में मदद करते हैं। कुछ सामग्रियां उच्च दबाव पर बेहतर प्रतिक्रिया करती हैं, जबकि अन्य को कम बल की आवश्यकता होती है। निर्माता अक्सर इन तकनीकों का उपयोग करते हैं। यह विधि अंतिम उत्पाद की गुणवत्ता में सुधार करती है।

विनिर्माण में आवश्यक इंजेक्शन दबाव निर्धारित करने के लिए उत्पाद संरचना बहुत महत्वपूर्ण है। दीवार की मोटाई, जटिलता और गेट का डिज़ाइन सामग्री के चलने के तरीके को प्रभावित करते हैं। यह आंदोलन कार्यकुशलता को प्रभावित करता है। इसका असर अंतिम उत्पाद की गुणवत्ता पर भी पड़ता है।

भौतिक गुणों की खोज

श्यानता एवं प्रवाहशीलता

कई सामग्रियों के साथ मेरे काम की शुरुआत में, चिपचिपाहट और प्रवाहशीलता सिद्धांत से अधिक हो गई। पॉलीकार्बोनेट 3 जैसी उच्च-चिपचिपाहट वाली सामग्री को , इसकी मोटी प्रकृति के कारण, सांचों को भरने के लिए अक्सर भारी बल - लगभग 80-130MPa - की आवश्यकता होती है। इसके विपरीत, पॉलीथीन जैसी कम-चिपचिपाहट वाली सामग्री अलग तरह से व्यवहार करती है, बहुत कम दबाव - लगभग 30-80MPa के साथ आसानी से चलती है।

एक बार, हमने पॉलीस्टाइनिन का उपयोग किया क्योंकि यह 40-90MPa पर आसानी से सांचों में प्रवाहित होता था। लेकिन प्रबलित प्लास्टिक कठोर थे। मुझे वह समय याद है जब हमने अच्छी फिलिंग के लिए दबाव को 150एमपीए तक बढ़ा दिया था।

उत्पाद संरचना को समझना

दीवार की मोटाई

दीवार की मोटाई अक्सर मुझे आश्चर्यचकित करती है। उत्पाद की दीवारों की मोटाई सीधे दबाव आवश्यकताओं को प्रभावित करती है:

| दीवार की मोटाई | दबाव सीमा |

|---|---|

| मोटी दीवारें | कम दबाव की जरूरत |

| पतली दीवारें | अधिक बल की आवश्यकता है |

मोटी दीवारें कम दबाव का उपयोग करके क्षमाशील होती हैं। पतले लोगों को पूरी तरह भरने के लिए अधिक बल की आवश्यकता होती है।

जटिलता

इलेक्ट्रॉनिक आवासों में जटिल डिज़ाइन अक्सर मुझे चुनौती देते हैं। कष्टप्रद वेल्ड निशानों से बचने के लिए उन्हें आमतौर पर 150MPa तक की आवश्यकता होती है।

मोल्ड डिज़ाइन कौशल

गेट का आकार और स्थिति

गेट का आकार और स्थिति मोल्ड डिजाइन में महत्वपूर्ण भूमिका निभाते हैं:

- बड़े गेट कम दबाव के साथ आसान प्रवाह की अनुमति देते हैं।

- छोटे गेटों को अधिक दबाव की आवश्यकता होती है।

- गेट का स्थान भी महत्वपूर्ण है; ख़राब स्थितियाँ प्रक्रिया को बर्बाद कर देती हैं।

धावक प्रणाली दबाव की जरूरतों को बहुत प्रभावित करती है। मैंने विभिन्न डिज़ाइनों के साथ प्रयोग किया और देखा कि कैसे एक स्मार्ट डिज़ाइन वास्तव में ठंडी प्रणालियों की तुलना में दबाव को कम कर सकता है।

परीक्षण के माध्यम से सुधार

प्रत्येक प्रोजेक्ट डेटा का उपयोग करके प्रारंभिक दबाव निर्धारित करने के साथ शुरू होता है। यह समायोजन और देखने की एक आगे-पीछे की प्रक्रिया है, अक्सर 5-10MPa चरणों में, जब तक कि सब कुछ बिना किसी दोष के पूरी तरह से संरेखित न हो जाए।

प्रत्येक परिवर्तन भविष्य की परियोजनाओं को सरल बनाने, दबाव अनुकूलन के लिए नई तरकीबें प्रकट करता है। डिज़ाइन और विनिर्माण में महारत हासिल करने की मेरी खोज में हर सफल बदलाव एक मील का पत्थर है।

उच्च-चिपचिपापन सामग्री को उच्च इंजेक्शन दबाव की आवश्यकता होती है।सत्य

पॉलीकार्बोनेट जैसी सामग्री को सांचों को भरने के लिए 80-130MPa की आवश्यकता होती है।

पतली दीवारों के लिए कम इंजेक्शन दबाव की आवश्यकता होती है।असत्य

पतली दीवारें तेजी से ठंडी होती हैं, पूर्ण गुहा भरने के लिए 80-140MPa की आवश्यकता होती है।

इंजेक्शन दबाव सेटिंग में मोल्ड डिज़ाइन महत्वपूर्ण क्यों है?

क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन वास्तव में आपके इंजेक्शन मोल्डिंग कार्य को कैसे मदद या नष्ट कर सकता है?

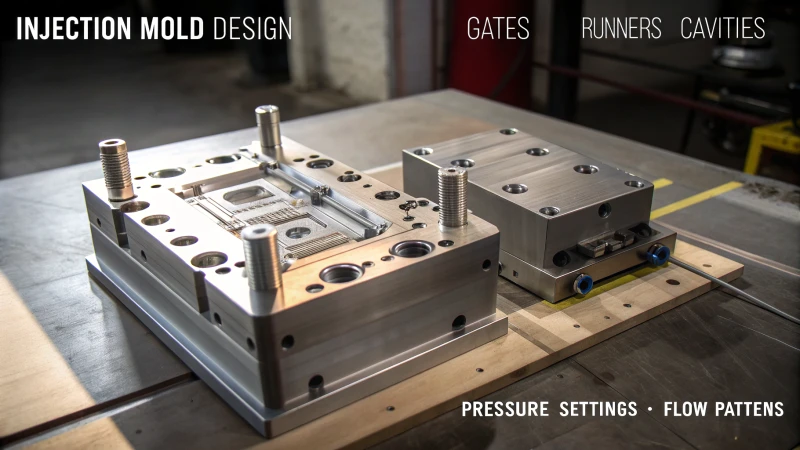

मोल्ड डिज़ाइन इंजेक्शन दबाव सेटिंग्स तय करने में महत्वपूर्ण भूमिका निभाता है। यह प्रभावित करता है कि सामग्री कैसे चलती है और एक सांचे को कैसे भरती है। डिज़ाइन को जानने से सही दबाव निर्धारित करने की अनुमति मिलती है। पूर्ण गुहा भरने के लिए सही दबाव की आवश्यकता होती है। इससे दोषों से बचा जा सकता है और दक्षता तथा गुणवत्ता दोनों में सुधार हो सकता है।

भौतिक गुणों की भूमिका

मुझे याद है जब मैंने पहली बार पॉलीकार्बोनेट का उपयोग किया था - ऐसा लगा जैसे किसी जिद्दी जानवर से लड़ रहा हो! इस सामग्री में प्रवाह के प्रति उच्च प्रतिरोध होता है, इसलिए आपको सांचे को भरने के लिए दबाव को कभी-कभी 130 एमपीए तक बढ़ाने की आवश्यकता होती है। इसके विपरीत, पॉलीथीन के साथ काम करना आसान था, इसके लिए बहुत कम दबाव की आवश्यकता होती है, लगभग 30 से 80 एमपीए, क्योंकि यह अधिक आसानी से बहती है।

कुशल इंजेक्शन मोल्डिंग सुनिश्चित करने के लिए मोल्ड डिज़ाइन को चिपचिपाहट 4 उच्च चिपचिपाहट वाली सामग्रियों को मोल्ड गुहा को भरने के लिए बढ़े हुए दबाव की आवश्यकता होती है, जबकि कम चिपचिपाहट वाली सामग्रियों को कम दबाव की आवश्यकता होती है।

| सामग्री प्रकार | चिपचिपाहट | दबाव सीमा (एमपीए) |

|---|---|---|

| पॉलीकार्बोनेट (पीसी) | उच्च | 80-130 |

| पॉलीथीन (पीई) | कम | 30-80 |

उत्पाद संरचना विश्लेषण

उत्पाद संरचना का अध्ययन करना एक ऐसी चीज़ है जिसे मैं कभी नहीं छोड़ता। मैंने एक बार केवल 2 मिमी मोटी दीवार वाले आवास पर काम किया था। ये पतली दीवारें इतनी जल्दी ठंडी हो गईं कि फॉर्म को ठीक से भरने के लिए मुझे 140 एमपीए के करीब दबाव की आवश्यकता पड़ी। 8 मिमी मोटी दीवारों वाली एक अन्य परियोजना में, केवल 70 एमपीए दबाव ही पर्याप्त था।

उचित इंजेक्शन दबाव निर्धारित करने के लिए डिजाइनरों को उत्पाद संरचना का विश्लेषण करना चाहिए। दीवार की मोटाई एक महत्वपूर्ण भूमिका निभाती है: मोटी दीवारें प्रतिरोध को कम करती हैं और कम दबाव की आवश्यकता होती है, जबकि पतली दीवारें तेजी से ठंडा होने और प्रवाह प्रतिरोध में वृद्धि के कारण उच्च दबाव की मांग करती हैं।

मोल्ड डिजाइन कारक

गेट का आकार और स्थिति सब कुछ बदल देती है। मैंने एक बार एक जटिल डिज़ाइन पर एक छोटे गेट के प्रभाव को कम करके आंका था, जिसने मुझे इंजेक्शन दबाव के बारे में एक महत्वपूर्ण सबक सिखाया था। अब मैं बारीकी से ध्यान देता हूं क्योंकि एक अच्छी तरह से रखा गया गेट भी एक समान भराव देकर बहुत प्रयास बचाता है।

धावक प्रणाली को कभी भी नज़रअंदाज न करें! पहली बार जब मैंने रफ रनर सिस्टम का उपयोग किया, तो यह एक स्ट्रॉ के माध्यम से सिरप को धकेलने जैसा था। इससे मुझे पता चला कि चिकने, छोटे धावक प्रतिरोध को कम करते हैं और दबाव कम रखते हैं।

इंजेक्शन दबाव के प्रबंधन में गेट का आकार और स्थिति मौलिक हैं। बड़े गेट पिघलने के प्रतिरोध को कम करते हैं, आवश्यक दबाव को कम करते हैं, जबकि छोटे गेटों को उच्च दबाव की आवश्यकता होती है। इसके अतिरिक्त, एक अच्छी तरह से स्थित गेट गुहाओं को समान रूप से भरना सुनिश्चित करता है।

धावक प्रणाली का डिज़ाइन-इसकी लंबाई, व्यास और सतह खुरदरापन-पिघल प्रवाह प्रतिरोध को भी प्रभावित करता है।

मोल्ड परीक्षण और अनुकूलन

सबसे पहले, मैं मोल्ड परीक्षणों के दौरान घबरा गया था। मैंने तुरंत देखा कि बुनियादी फ़ार्मुलों का उपयोग करने और एक समय में 5 से 10 एमपीए को समायोजित करने से सही सेटिंग्स ढूंढने में मदद मिली। फ़ाइन-ट्यूनिंग ने न केवल वास्तव में गुणवत्ता में सुधार किया बल्कि भविष्य के कार्यों के लिए उपयोगी डेटा भी दिया।

प्रारंभिक इंजेक्शन दबाव सेटिंग्स का अनुमान अनुभवजन्य सूत्रों का उपयोग करके लगाया जा सकता है और मोल्ड परीक्षणों के दौरान समायोजित किया जा सकता है। क्रमिक समायोजन (5-10 एमपीए वृद्धि) इष्टतम सेटिंग्स प्राप्त करने में मदद करते हैं जहां गुहा बिना किसी दोष के पूरी तरह भर जाती है।

पॉलीकार्बोनेट को पॉलीथीन की तुलना में अधिक इंजेक्शन दबाव की आवश्यकता होती है।सत्य

पॉलीकार्बोनेट में उच्च चिपचिपाहट होती है, जिसके लिए 80-130 एमपीए की आवश्यकता होती है, जबकि पॉलीथीन को 30-80 एमपीए की आवश्यकता होती है।

साँचे में मोटी दीवारों के लिए उच्च इंजेक्शन दबाव की आवश्यकता होती है।असत्य

मोटी दीवारें प्रतिरोध को कम करती हैं, जिससे पतली दीवारों की तुलना में कम दबाव की आवश्यकता होती है।

मैं मोल्ड परीक्षणों में दबाव को कैसे अनुकूलित करूं?

मोल्ड परीक्षणों में दबाव को समायोजित करने से उत्पाद की गुणवत्ता अच्छी से उत्कृष्ट हो जाती है। यह प्रक्रिया महत्वपूर्ण है. यहां बताया गया है कि मैं इसे कैसे संभालता हूं।

दबाव सेटिंग्स के लिए मोल्ड परीक्षण अच्छी तरह से चलाने के लिए, मैं अध्ययन करता हूं कि सामग्री कैसे व्यवहार करती है, उत्पाद के आकार को देखती हूं और मोल्ड के लेआउट की जांच करती हूं। मैं धीरे-धीरे सेटिंग्स बदलता हूं और परिणाम देखता हूं। इससे मुझे बेहतर उत्पाद गुणवत्ता के लिए दबाव समायोजित करने में मदद मिलती है। हाँ, बेहतर गुणवत्ता।

भौतिक गुणों को समझना

मोल्ड परीक्षणों का अध्ययन करते हुए, मैंने सीखा है कि भौतिक गुण कितने महत्वपूर्ण हैं, जैसे मोटाई और वे कितनी अच्छी तरह फैलते हैं। उदाहरण के लिए, पॉलीकार्बोनेट 5 उच्च इंजेक्शन दबाव की आवश्यकता होती है, शायद 80 से 130 एमपीए तक। पॉलीथीन जैसी आसान प्रवाह वाली सामग्री को केवल 30 से 80 एमपीए की आवश्यकता होती है। जो सामग्रियां अच्छी तरह से फैलती हैं वे कम दबाव वाली जगहों को भर देती हैं। दूसरों को अक्सर अच्छे भरण के लिए अधिक दबाव की आवश्यकता होती है।

उत्पाद संरचना का विश्लेषण

उत्पाद डिज़ाइन वास्तव में दबाव की ज़रूरतों को बदल देता है। दीवार की मोटाई एक महत्वपूर्ण भूमिका निभाती है। मोटी दीवारें कम प्रतिरोध प्रदान करती हैं, 5-10 मिमी के बीच की दीवारों के लिए केवल 50 से 90 एमपीए की आवश्यकता होती है। 3 मिमी से कम की पतली दीवारों के लिए अधिक प्रयास की आवश्यकता होती है। 80-140 एमपीए का उच्च दबाव प्रतिरोध से लड़ता है और पर्याप्त न भरने जैसे मुद्दों को रोकता है।

मोल्ड डिज़ाइन कारकों का मूल्यांकन

मोल्ड डिज़ाइन महत्वपूर्ण है. गेट का आकार और स्थिति और धावक प्रणाली बहुत मायने रखती है। बड़े गेट प्रतिरोध को कम करते हैं, जबकि छोटे गेटों को अधिक दबाव की आवश्यकता होती है। एक अच्छी तरह से नियोजित धावक प्रणाली 6 प्रतिरोध में काफी कटौती कर सकती है, खासकर गर्म धावक प्रणालियों के साथ। ठंडी प्रणालियों की तुलना में इन्हें 10-30 एमपीए कम दबाव की आवश्यकता होती है।

| कारक | दबाव पर प्रभाव |

|---|---|

| गेट का आकार | बड़े गेट दबाव कम करते हैं |

| धावक प्रणाली | गर्म धावकों को दबाव की आवश्यकता कम होती है |

मोल्ड परीक्षण का संचालन

परीक्षण किए गए फ़ार्मुलों के आधार पर प्रारंभिक दबाव से शुरुआत करना मेरा सामान्य दृष्टिकोण है। मैं उत्पाद की गुणवत्ता को करीब से देखते हुए धीरे-धीरे 5-10 एमपीए तक समायोजित करता हूं। लक्ष्य? प्रवाह के निशान या बुलबुले जैसी खामियों के बिना पूरी तरह से भरी हुई गुहाएँ। गति और अन्य सेटिंग्स को समायोजित करते समय, मैं भविष्य के उत्पादन को सुव्यवस्थित करने के लिए प्रत्येक मोल्ड और उत्पाद प्रकार के लिए सर्वोत्तम दबाव सीमा लॉग करता हूं।

यह लगातार गुणवत्ता बनाए रखने और इंजेक्शन मोल्डिंग प्रक्रियाओं 7 ।

उच्च-चिपचिपापन सामग्री को उच्च इंजेक्शन दबाव की आवश्यकता होती है।सत्य

उच्च चिपचिपाहट के कारण पॉलीकार्बोनेट जैसी सामग्री को 80-130MPa की आवश्यकता होती है।

मोटी दीवारों की तुलना में पतली दीवारों को कम इंजेक्शन दबाव की आवश्यकता होती है।असत्य

बढ़े हुए प्रतिरोध के कारण पतली दीवारों को उच्च दबाव (80-140MPa) की आवश्यकता होती है।

इंजेक्शन का दबाव सेट करते समय सामान्य गलतियाँ क्या हैं?

क्या वर्कशॉप में किसी त्रुटिपूर्ण सांचे को देखते समय, त्रुटि पर विचार करते समय कभी किसी गलती ने आपको रोका है? इंजेक्शन का दबाव सेट करने में आम गलतियाँ अक्सर ऐसी समस्याओं का कारण बनती हैं। इन त्रुटियों को समझने से आपको उनसे दूर रहने में मदद मिलती है।

इंजेक्शन दबाव सेट करने में सामान्य गलतियों में सामग्री के गुणों को नजरअंदाज करना, उत्पाद डिजाइन विवरणों को नजरअंदाज करना, मोल्ड डिजाइन कारकों को भूलना और मोल्ड परीक्षणों को छोड़ना शामिल है। इन त्रुटियों को ठीक करने से वास्तव में बेहतर इंजेक्शन मोल्डिंग परिणाम प्राप्त होते हैं।

भौतिक गुणों पर विचार नहीं

आटे के बारे में सोचे बिना कुकीज़ बनाने की कल्पना करें। इंजेक्शन मोल्डिंग में सामग्रियां समान होती हैं। प्रत्येक में अद्वितीय गुण होते हैं। उदाहरण के लिए, पॉलीकार्बोनेट गाढ़े घोल जैसा दिखता है। इसे अच्छे से प्रवाहित करने के लिए लगभग 80 से 130 एमपीए तक अधिक दबाव की आवश्यकता होती है। इसके विपरीत, पॉलीथीन पिघले हुए मक्खन की तरह बहती है, जिसके लिए बहुत कम दबाव की आवश्यकता होती है।

चिपचिपाहट 8 और प्रवाह क्षमता में भिन्नता के कारण भरने की समस्याओं को रोका जा सकता है

उत्पाद संरचना को भूल जाना

सभी टुकड़ों के बिना एक पहेली को एक साथ रखना निराशाजनक लगता है। ऐसा तब होता है जब मैं मोल्डिंग में उत्पाद संरचना विवरण को अनदेखा कर देता हूं। मोटे उत्पादों को उतने दबाव की आवश्यकता नहीं हो सकती क्योंकि कम प्रतिरोध होता है। चुनौती पतली या जटिल डिज़ाइनों के साथ है। इलेक्ट्रॉनिक आवासों की तरह पतली दीवारों या पेचीदा कोनों पर सटीक दबाव की आवश्यकता होती है। इसके बिना, वेल्ड मार्क्स या अपूर्ण भराव जैसे दोष दिखाई देते हैं।

| दीवार की मोटाई | अनुशंसित दबाव सीमा (एमपीए) |

|---|---|

| >5मिमी | 50-90 |

| <3मि.मी | 80-140 |

मोल्ड डिज़ाइन कारकों की अनदेखी

गेट का आकार और रनर सिस्टम महत्वपूर्ण भूमिका निभाते हैं। बड़े गेट का आकार सामग्री को स्वतंत्र रूप से प्रवाहित होने देता है, जैसे फ्लडगेट खोलना। छोटे गेट सुचारू प्रवाह के लिए अधिक दबाव की मांग करते हैं।

इसी तरह, एक कुशल हॉट रनर सिस्टम ठंडे सिस्टम की तुलना में दबाव को 10-30 एमपीए तक कम कर सकता है।

मोल्ड परीक्षण और अनुकूलन को नजरअंदाज करना

बिना साँचे के परीक्षण के उत्पादन करना बिना मानचित्र के यात्रा शुरू करने जैसा है—यह जोखिम भरा है। मैं डेटा का उपयोग करता हूं और परीक्षण करता हूं, सेटिंग्स को धीरे-धीरे समायोजित करता हूं। बुलबुले और प्रवाह के निशान से बचने के लिए, सही भराव के लिए मीठा स्थान ढूंढना आवश्यक है।

प्रारंभिक सेटिंग्स अनुभवजन्य डेटा पर आधारित होनी चाहिए लेकिन मोल्ड परीक्षणों के दौरान फाइन-ट्यूनिंग महत्वपूर्ण है।

अतिरिक्त विचार

सफल मापदंडों का दस्तावेजीकरण निरंतरता के लिए महत्वपूर्ण है; यह अच्छे व्यंजनों की रेसिपी रखने जैसा है—यह सफलता को लगातार दोहराने में मदद करता है।

इन सामान्य गलतियों से बचकर, आप बेहतर उत्पाद गुणवत्ता और प्रक्रिया दक्षता सुनिश्चित करते हैं।

मोल्ड डिज़ाइन युक्तियों 9 के बारे में सोचें जो संभवतः आपकी प्रक्रिया को बढ़ाती हैं।

उच्च-चिपचिपापन सामग्री को कम इंजेक्शन दबाव की आवश्यकता होती है।असत्य

पॉलीकार्बोनेट जैसी उच्च-चिपचिपापन सामग्री को उच्च इंजेक्शन दबाव की आवश्यकता होती है।

मोटी दीवारों के लिए कम इंजेक्शन दबाव की आवश्यकता होती है।सत्य

मोटे उत्पाद की दीवारों को ठीक से भरने के लिए आम तौर पर कम इंजेक्शन दबाव की आवश्यकता होती है।

निष्कर्ष

मोल्डिंग में इष्टतम इंजेक्शन दबाव सामग्री की चिपचिपाहट, उत्पाद संरचना और मोल्ड डिजाइन के आधार पर भिन्न होता है, आमतौर पर 30 से 150 एमपीए तक, सटीक समायोजन के लिए अनुभवजन्य परीक्षण की आवश्यकता होती है।

-

पता लगाएं कि विभिन्न रनर सिस्टम इंजेक्शन दबाव और समग्र मोल्ड दक्षता को कैसे प्रभावित कर सकते हैं। ↩

-

पता लगाएं कि विभिन्न चिपचिपाहटें विभिन्न सामग्रियों के लिए इंजेक्शन दबाव आवश्यकताओं को कैसे प्रभावित करती हैं। ↩

-

यह समझने के लिए कि इसे उच्च इंजेक्शन दबाव की आवश्यकता क्यों है, पॉलीकार्बोनेट के गुणों के बारे में जानें। ↩

-

सही इंजेक्शन दबाव स्थापित करने और दोषों से बचने के लिए सामग्री की चिपचिपाहट को समझना महत्वपूर्ण है। ↩

-

चिपचिपाहट को समझने से विभिन्न सामग्रियों के लिए उचित इंजेक्शन दबाव निर्धारित करने में मदद मिलती है। ↩

-

एक अच्छी तरह से डिजाइन की गई धावक प्रणाली दबाव सेटिंग्स को अनुकूलित करके प्रतिरोध को कम कर सकती है। ↩

-

सर्वोत्तम प्रथाओं की खोज से दक्षता और उत्पाद की गुणवत्ता में वृद्धि हो सकती है। ↩

-

जानें कि सही इंजेक्शन दबाव सेट करने और भरण गुणवत्ता में सुधार के लिए चिपचिपाहट को समझना क्यों आवश्यक है। ↩

-

व्यावहारिक मोल्ड डिज़ाइन रणनीतियों का अन्वेषण करें जो इंजेक्शन दबाव सेटिंग्स को अनुकूलित करते हैं और सामान्य दोषों को रोकते हैं। ↩