अपने साँचे के लिए सही इजेक्शन सिस्टम चुनना एक भीड़ भरे टूलबॉक्स में सही टूल चुनने जैसा लगता है - कठिन लेकिन महत्वपूर्ण।

दक्षता बढ़ाने और दोषों को कम करने के लिए पार्ट डिज़ाइन जटिलता, सामग्री प्रकार और उपयुक्त इजेक्शन विधियों पर विचार करके अपने मोल्ड के लिए सही इजेक्शन सिस्टम चुनें।

अपनी यात्रा पर विचार करते हुए, मुझे याद है कि पहली बार मुझे इस चुनौती का सामना करना पड़ा था। मुझे एक विशेष रूप से जटिल इलेक्ट्रॉनिक घटक के लिए एक सांचा डिजाइन करने का काम सौंपा गया था। भाग की जटिलता ने मुझे अपने हर कदम का अनुमान लगाने पर मजबूर कर दिया, लेकिन इजेक्शन सिस्टम की बारीकियों में गहराई से उतरना ही मेरी सफलता थी।

इजेक्शन सिस्टम चयन में इन प्रमुख कारकों को समझना सफल मोल्ड डिजाइन और विनिर्माण के लिए आवश्यक है। निम्नलिखित अनुभागों में, मैं उन जानकारियों को साझा करूँगा जो काश मुझे उस समय पता होती, जो आपको सूचित निर्णय लेने के लिए एक व्यापक मार्गदर्शिका प्रदान करती है।

इजेक्शन प्रणाली मोल्ड उत्पादन क्षमता को प्रभावित करती है।सत्य

सही इजेक्शन प्रणाली का चयन उत्पादन की गति और गुणवत्ता को अनुकूलित करता है।

इजेक्शन सिस्टम की पसंद के लिए सामग्री का प्रकार अप्रासंगिक है।असत्य

सामग्री का प्रकार साँचे के लिए उपयुक्त इजेक्शन विधि को प्रभावित करता है।

- 1. इजेक्शन सिस्टम के विभिन्न प्रकार क्या हैं?

- 2. पार्ट डिज़ाइन इजेक्शन सिस्टम की पसंद को कैसे प्रभावित करता है?

- 3. इजेक्शन सिस्टम चुनते समय सामग्री का प्रकार क्यों मायने रखता है?

- 4. इजेक्शन सिस्टम कार्यान्वयन में सामान्य चुनौतियाँ क्या हैं?

- 5. इजेक्शन सिस्टम उत्पाद की गुणवत्ता को कैसे प्रभावित कर सकते हैं?

- 6. मोल्ड इजेक्शन टेक्नोलॉजी में कौन से नवाचार उभर रहे हैं?

- 7. निष्कर्ष

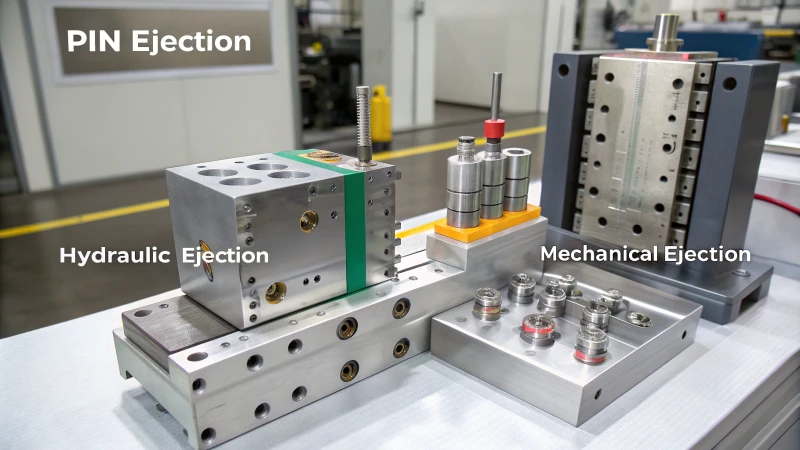

इजेक्शन सिस्टम के विभिन्न प्रकार क्या हैं?

क्या आपने कभी सोचा है कि वास्तव में उस उत्तम प्लास्टिक गैजेट को बनाने में क्या लगता है जिसका हम प्रतिदिन उपयोग करते हैं? यह सब इंजेक्शन मोल्डिंग में इजेक्शन सिस्टम के जादू के बारे में है।

इंजेक्शन मोल्डिंग में विभिन्न इजेक्शन सिस्टम - पिन, स्लीव, ब्लेड और स्ट्रिपर प्लेट - प्रत्येक भाग हटाने की दक्षता को बढ़ाते हैं, जिससे मोल्ड किए गए भाग की गुणवत्ता और उत्पादन की गति प्रभावित होती है।

पिन इजेक्शन सिस्टम

मुझे एक छोटी सी कहानी साझा करने दीजिए. मुझे याद है कि मैदान में अपने शुरुआती दिनों के दौरान पहली बार मेरा सामना पिन इजेक्शन सिस्टम से हुआ था। इसे चित्रित करें: छोटे पिन एक ढले हुए हिस्से को सटीकता से बाहर धकेल रहे हैं, लगभग जादू की तरह। यह प्रणाली उद्योग का कारगर घोड़ा है - लागत प्रभावी और बहुमुखी, हालांकि यह कभी-कभी आपके उत्पादों पर कहानी के निशान छोड़ देती है। यह एक भरोसेमंद पुराने उपकरण का उपयोग करने जैसा है; विश्वसनीय लेकिन हमेशा सही नहीं।

यह प्रणाली 1 लागत प्रभावी है और कई अनुप्रयोगों के लिए उपयुक्त है लेकिन उत्पाद पर दृश्यमान निशान छोड़ सकती है।

स्लीव इजेक्शन सिस्टम

एक ऐसे प्रोजेक्ट पर काम करने की कल्पना करें जहाँ आपको एक चिकने पेन केसिंग की तरह कुछ बेलनाकार चीज़ ढालने की ज़रूरत है। स्लीव इजेक्शन सिस्टम यहां आपका सबसे अच्छा दोस्त बन जाता है। यह भागों को समान रूप से बाहर निकालने के लिए बेलनाकार आस्तीन का उपयोग करता है, जो किसी भी भद्दे निशान या विकृति से बचने के लिए आदर्श है। यह पिन सिस्टम की तुलना में थोड़ा महंगा है, लेकिन जब आप पूर्णता का लक्ष्य रखते हैं, तो यह हर पैसे के लायक है।

| विशेषता | पिन इजेक्शन | स्लीव इजेक्शन |

|---|---|---|

| लागत | कम | मध्यम |

| उत्पाद पर निशान | हाँ | नहीं |

| आकृतियों के लिए आदर्श | विभिन्न | बेलनाकार |

ब्लेड इजेक्शन सिस्टम

फिर वे नाजुक टुकड़े हैं - शायद एक पतला, जटिल इलेक्ट्रॉनिक घटक। यहीं पर ब्लेड इजेक्शन सिस्टम चमकते हैं। फुसफुसाहट के समान पतले ब्लेड के साथ, वे भागों को नुकसान पहुंचाए बिना धीरे से धक्का देते हैं। यह सुई में धागा पिरोने जैसा है—इसके लिए सटीकता की आवश्यकता होती है लेकिन यह चालाकी प्रदान करता है।

ब्लेड सिस्टम 2 मोल्ड या उत्पाद को नुकसान पहुंचाने से बचाने के लिए सटीक संरेखण की आवश्यकता होती है।

स्ट्रिपर प्लेट प्रणाली

बड़ी परियोजनाओं के लिए, जैसे कि फ्लैट-स्क्रीन टीवी की बॉडी तैयार करना, स्ट्रिपर प्लेट सिस्टम आपका पसंदीदा है। यह मजबूत और विश्वसनीय है, बिना पिन या ब्लेड के भागों को आसानी से अलग कर देता है। यह जटिल सांचों की आवश्यकता के बावजूद भारी भागों को शालीनता से संभालता है, चक्र के समय को छोटा करता है।

| विशेषता | ब्लेड इजेक्शन | स्ट्रिपर प्लेट |

|---|---|---|

| भाग पर तनाव | कम | बहुत कम |

| साँचे की जटिलता | मध्यम | उच्च |

| चक्र समय प्रभाव | तटस्थ | कम किया हुआ |

इन विभिन्न प्रणालियों को समझना कार्य के लिए सही उपकरण चुनने जैसा है - प्रत्येक का अपना उद्देश्य और ताकत है। सही विकल्प विनिर्माण प्रक्रियाओं में दक्षता और गुणवत्ता दोनों में काफी सुधार कर सकता है।

क्या आप इन आकर्षक इजेक्शन तकनीकों के बारे में अधिक जानने के लिए उत्सुक हैं? केवल आपकी आवश्यकताओं के अनुरूप इजेक्शन तकनीकों 3 में गोता लगाएँ

पिन इजेक्शन सिस्टम खोखले भागों के लिए उपयुक्त हैं।असत्य

पिन सिस्टम निशान छोड़ सकते हैं और खोखले भागों के लिए कम आदर्श होते हैं।

ब्लेड इजेक्शन सिस्टम को सटीक संरेखण की आवश्यकता होती है।सत्य

सटीक संरेखण मोल्ड या उत्पाद को क्षति से बचाता है।

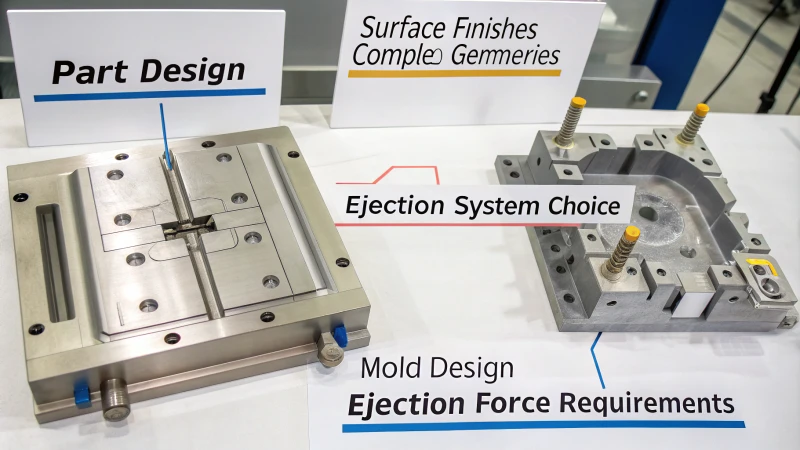

पार्ट डिज़ाइन इजेक्शन सिस्टम की पसंद को कैसे प्रभावित करता है?

क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन के लिए सही इजेक्शन सिस्टम चुनने में किसी हिस्से का डिज़ाइन इतना महत्वपूर्ण क्यों है? मुझे कुछ अंतर्दृष्टि साझा करने दें जो शायद आपके अगले प्रोजेक्ट को बचा सकें।

भाग का डिज़ाइन इजेक्शन बल, सतह की फिनिश और आकार की जटिलता को प्रभावित करके इजेक्शन सिस्टम की पसंद को प्रभावित करता है, जो सुचारू मोल्ड संचालन और उच्च उत्पाद गुणवत्ता के लिए महत्वपूर्ण है।

ज्यामितीय विशेषताओं की भूमिका

जब मैंने पहली बार मोल्ड डिज़ाइन की दुनिया में शुरुआत की, तो मैं इस बात से अभिभूत था कि किसी हिस्से का हर छोटा मोड़ और किनारा हमारे लिए आवश्यक इजेक्शन विधि को कैसे निर्देशित कर सकता है। यदि आपने कभी जटिल डिजाइनों के साथ काम किया है, तो आप जानते हैं कि कभी-कभी उन नाजुक विवरणों को हल्के स्पर्श की आवश्यकता होती है - जैसे वायु विस्फोट या हाइड्रोलिक प्रणाली - भाग को नुकसान पहुंचाने से बचने के लिए। यह एक नवजात बिल्ली के बच्चे को संभालने के समान है; बहुत अधिक दबाव विनाशकारी हो सकता है.

दूसरी ओर, यदि आप ब्लॉक या सिलेंडर जैसे अधिक सरल डिज़ाइन के साथ काम कर रहे हैं, तो मानक पिन इजेक्शन अक्सर पर्याप्त होते हैं। मुझे पतली दीवारों वाले घटक वाला एक विशेष प्रोजेक्ट याद है; यह सुचारू सामग्री प्रवाह सुनिश्चित करने और स्वच्छ मोल्ड रिलीज प्राप्त करने के बीच एक निरंतर संतुलन कार्य था। मोटे भागों की तुलना में दृष्टिकोण में अंतर काफी सीखने योग्य था।

भूतल समाप्ति संबंधी विचार

किसी उत्पाद को बिल्कुल वैसा ही देखना एक संतुष्टिदायक बात है जैसा कि कल्पना की गई थी, खासकर जब वह एकदम सही फिनिश का दावा करता हो। उन उच्च चमक वाले उत्पादों के लिए, भद्दे निशान या खरोंच से बचने के लिए इजेक्शन के दौरान संपर्क को कम करना महत्वपूर्ण है। मुझे वह समय याद है जब हम एक चिकने उपभोक्ता इलेक्ट्रॉनिक हिस्से पर काम कर रहे थे - एक हवाई विस्फोट हमारा लक्ष्य था, यह सुनिश्चित करना कि प्राचीन, दर्पण जैसी सतह बेदाग बनी रहे।

यहां एक त्वरित संदर्भ है जिसका मैं अक्सर उपयोग करता हूं:

| सतही समापन | अनुशंसित इजेक्शन विधि |

|---|---|

| उच्च स्तर की चमक | वायु विस्फोट |

| मैट | मानक पिन |

| बनावट | स्लीव इजेक्टर |

इजेक्शन फोर्स और पार्ट इंटीग्रिटी

मैंने कठिन तरीके से सीखा है कि इजेक्शन के दौरान लागू करने के लिए सही बल को समझना सर्वोपरि है। बहुत अधिक बल और आप भाग को विकृत करने का जोखिम उठाते हैं; बहुत कम, और हो सकता है कि यह ठीक से बाहर न निकले। इस आदर्श बल की गणना में सामग्री गुण 4 और दीवार की मोटाई का आकलन करना शामिल है।

उन जटिल डिज़ाइनों के लिए, कभी-कभी ऐसा लगता है जैसे आप एक जटिल पहेली को हल कर रहे हैं। कोलैप्सिबल कोर या मल्टी-स्टेज इजेक्शन जैसी तकनीकें आंशिक अखंडता को बनाए रखने में जीवनरक्षक रही हैं। डिज़ाइन चरण की शुरुआत में ही इन विचारों को शामिल करने से मुझे अनगिनत सिरदर्द से राहत मिली है, जिससे उत्पादन सुचारू रूप से चला और उच्च गुणवत्ता वाले परिणाम प्राप्त हुए।

इन तत्वों को नेविगेट करना पहली बार में कठिन लग सकता है, लेकिन एक बार जब वे दूसरी प्रकृति बन जाते हैं, तो वे दक्षता और उत्पाद उत्कृष्टता दोनों में काफी सुधार करते हैं।

जटिल ज्यामिति के लिए हाइड्रोलिक इजेक्शन सिस्टम की आवश्यकता होती है।सत्य

हाइड्रोलिक सिस्टम इजेक्शन के दौरान जटिल आकृतियों को होने वाले नुकसान को रोकते हैं।

स्टैंडर्ड पिन इजेक्शन हाई-ग्लॉस फ़िनिश के लिए सबसे उपयुक्त होते हैं।असत्य

हाई-ग्लॉस फ़िनिश के लिए न्यूनतम संपर्क की आवश्यकता होती है, जो वायु विस्फोट विधियों के अनुकूल है।

इजेक्शन सिस्टम चुनते समय सामग्री का प्रकार क्यों मायने रखता है?

क्या आपने कभी सोचा है कि इजेक्शन सिस्टम के लिए आप जिस प्रकार की सामग्री चुनते हैं, वह सब कुछ क्यों बदल सकती है?

इजेक्शन सिस्टम के लिए सही सामग्री का चयन स्थायित्व, दक्षता और लागत-प्रभावशीलता, घिसाव और घर्षण को कम करने, मोल्ड किए गए उत्पादों के साथ अनुकूलता सुनिश्चित करने और इंजेक्शन मोल्डिंग में संचालन और गुणवत्ता को बढ़ाने के लिए महत्वपूर्ण है।

भौतिक गुणों को समझना

जब मैंने पहली बार इंजेक्शन मोल्डिंग की दुनिया में काम करना शुरू किया, तो मुझे जल्दी ही पता चला कि इजेक्शन सिस्टम के लिए सही सामग्री चुनना जूते की सही जोड़ी ढूंढने जैसा है। जूतों की तरह ही, यह सब फिट और कार्य के बारे में है। तापीय चालकता 5 , और घर्षण के गुणांक जैसे कारकों पर विचार करना पड़ा उदाहरण के लिए, स्थायित्व के लिए स्टील सबसे अच्छा विकल्प है, जबकि जब आपको किसी हल्की चीज़ की आवश्यकता हो तो एल्युमीनियम एक बढ़िया विकल्प है।

| सामग्री | कठोरता | ऊष्मीय चालकता | टकराव |

|---|---|---|---|

| इस्पात | उच्च | मध्यम | कम |

| अल्युमीनियम | मध्यम | उच्च | मध्यम |

| पीतल | कम | उच्च | उच्च |

ढली हुई सामग्री के साथ अनुकूलता

मुझे एक प्रोजेक्ट याद है जहां हमने भंगुर प्लास्टिक को संभालने के लिए एक नरम इजेक्शन सिस्टम सामग्री का उपयोग किया था। उत्पाद को खरोंचने या क्षतिग्रस्त होने से बचाना महत्वपूर्ण था। यह शतरंज के खेल जैसा महसूस हुआ, जिसमें यह सुनिश्चित करने के लिए प्रत्येक चाल की रणनीति बनाई गई कि सब कुछ एक साथ पूरी तरह से फिट हो। जंग से बचने के लिए इजेक्शन और ढली हुई सामग्रियों के बीच रासायनिक अंतःक्रियाओं को भी समझना था

लागत-प्रभावशीलता और दक्षता

मेरे अनुभव से, लागत और प्रदर्शन को संतुलित करना रस्सी पर चलने जैसा है। मैंने अक्सर देखा है कि कंपनियाँ अपनी उच्च प्रारंभिक लागत के बावजूद उच्च-प्रदर्शन वाली सामग्रियों का चयन करती हैं क्योंकि इससे लंबे समय में कम डाउनटाइम और रखरखाव होता है। यह हमेशा जीवनचक्र की लागत 7 , न कि केवल स्टिकर की कीमत पर।

उत्पाद की गुणवत्ता पर प्रभाव

इजेक्शन सिस्टम की सामग्री उत्पाद की गुणवत्ता में भारी अंतर ला सकती है। मुझे याद है कि प्रोटोटाइप के दौरान विभिन्न सामग्रियों का परीक्षण किया गया था ताकि उस मीठे स्थान को ढूंढा जा सके जिससे घर्षण और घिसाव कम से कम हो, जिसके परिणामस्वरूप कम दोष हों। जब आप उस लक्ष्य तक पहुंचते हैं और अंत में एक दोषरहित उत्पाद सामने आता है तो यह हमेशा संतुष्टिदायक होता है। अधिक जानकारी के लिए, मैं अक्सर दोष 8 ।

स्टील सभी इजेक्शन प्रणालियों के लिए सबसे अच्छी सामग्री है।असत्य

जबकि स्टील टिकाऊ है, अन्य सामग्रियां विशिष्ट आवश्यकताओं के लिए बेहतर हो सकती हैं।

सामग्री का चयन इजेक्शन सिस्टम की लागत-प्रभावशीलता को प्रभावित करता है।सत्य

लागत और प्रदर्शन को संतुलित करने से उत्पादन क्षमता में वृद्धि हो सकती है।

इजेक्शन सिस्टम कार्यान्वयन में सामान्य चुनौतियाँ क्या हैं?

इंजेक्शन मोल्डिंग में इजेक्शन सिस्टम की दुनिया में नेविगेट करना एक जटिल पहेली से निपटने जैसा महसूस हो सकता है। इजेक्शन फ़ोर्स को ठीक से प्राप्त करने से लेकर चिपकी हुई जिद्दी सामग्री से निपटने तक, मैंने इन सबका सामना किया है।

इजेक्शन सिस्टम कार्यान्वयन में चुनौतियों में इजेक्शन बल की गणना करना, संरेखण सुनिश्चित करना, शीतलन प्रणालियों को एकीकृत करना और सामग्री चिपकने को संबोधित करना शामिल है, जो दक्षता के लिए महत्वपूर्ण है और मोल्ड किए गए उत्पादों में दोषों को कम करना है।

ग़लत इजेक्शन बल गणना

मुझे अभी भी वह समय याद है जब मैंने एक प्रोजेक्ट पर इजेक्शन बल की गलत गणना की थी। यह एक आपदा थी - हिस्से या तो विकृत हो गए थे या टूट गए थे। मैंने जो सीखा वह यह है कि भागों या साँचे को नुकसान पहुँचाने से बचने के लिए इसे सही करना महत्वपूर्ण है। यह बहुत कम और बहुत अधिक बल के बीच रस्सी पर चलने जैसा है। उदाहरण के लिए, अपर्याप्त बल भाग को विकृत कर सकता है, जबकि अत्यधिक बल उसे तोड़ सकता है। इस संतुलन के लिए भौतिक गुणों और भाग ज्यामिति की गहरी समझ की आवश्यकता होती है।

उदाहरण तालिका: भौतिक गुण और निष्कासन बल

| सामग्री | इजेक्शन फोर्स (एन) |

|---|---|

| पेट | 100 – 200 |

| पीपी | 150 – 250 |

| पीसी | 200 – 300 |

यह तालिका सामान्य सामग्रियों के साथ इजेक्शन बलों के लिए एक प्रारंभिक बिंदु प्रदान करती है। परिशुद्धता के लिए इंजीनियरिंग मानकों 9 परामर्श करना

ख़राब संरेखण

ग़लत संरेखण एक और मुद्दा था जिसका मैंने शुरुआत में सामना किया था। यह एक चौकोर खूंटी को गोल छेद में फिट करने की कोशिश करने जैसा है - हिस्से क्षतिग्रस्त हो जाते हैं या फंस जाते हैं। इस अनुभव के बाद नियमित रखरखाव जांच मेरा मंत्र बन गया। मशीनिंग में सटीकता और उन्नत संरेखण तकनीक 10 स्थिरता और सटीकता बनाए रखने की कुंजी है।

अनुचित शीतलन प्रणाली एकीकरण

फिर शीतलन प्रणाली है, जिसे मैं इजेक्शन प्रक्रिया के गुमनाम नायक के रूप में सराहता आया हूँ। उचित शीतलन के बिना, हिस्से विकृत हो सकते हैं या साँचे में चिपक सकते हैं, जो मुझे मेरे शुरुआती दिनों की याद दिलाता है जब असमान शीतलन के कारण उत्पाद विकृत हो जाते थे। ऐसी प्रणाली डिज़ाइन करना महत्वपूर्ण है जो पूरे सांचे में समान तापमान वितरण सुनिश्चित करे। विभिन्न शीतलन पद्धतियों की 11 ने मुझे इस महत्वपूर्ण पहलू को अनुकूलित करने में अंतर्दृष्टि प्रदान की।

सामग्री चिपकाना

आह, चिपकी हुई सामग्री—मेरी पुरानी दासता! यह अक्सर अपर्याप्त ड्राफ्ट कोणों या खुरदुरी मोल्ड सतहों के कारण खराब हो जाता है। मैंने पाया कि मोल्ड रिलीज़ एजेंटों का उपयोग करने या सतह की फिनिश में बदलाव करने से इस समस्या को काफी हद तक कम किया जा सकता है। यह आपके सुबह के ऑमलेट के लिए एकदम सही नॉन-स्टिक पैन ढूंढने जैसा है। रिलीज़ एजेंट 12 आज़माने से कभी-कभी व्यावहारिक समाधान मिल सकते हैं।

समस्या निवारण तकनीकें

अंत में, अप्रत्याशित समस्याओं के लिए एक मजबूत समस्या निवारण प्रोटोकॉल मेरा सुरक्षा जाल रहा है। यह कैंपिंग ट्रिप पर किसी भी चीज़ के लिए तैयार होने जैसा है - डायग्नोस्टिक टूल और इजेक्शन प्रक्रिया मापदंडों के विस्तृत लॉग आवश्यक हैं। समान कार्यान्वयन के केस स्टडीज 13 से सीखने से

इन चुनौतियों को समझकर और लक्षित रणनीतियों को नियोजित करके, मेरे जैसे इंजीनियर अपने इजेक्शन सिस्टम की विश्वसनीयता और दक्षता बढ़ा सकते हैं, जिससे बार-बार होने वाले व्यवधानों के बिना उच्च गुणवत्ता वाले उत्पादन परिणाम सुनिश्चित हो सकते हैं। यह प्रत्येक अनुभव से सीखने और लगातार सुधार करने के बारे में है।

गलत इजेक्शन बल भाग विकृति का कारण बन सकता है।सत्य

अपर्याप्त इजेक्शन बल के कारण अनुचित रिलीज के कारण भाग में विकृति आ सकती है।

संरेखण के लिए नियमित रखरखाव जांच अनावश्यक है।असत्य

उचित संरेखण सुनिश्चित करने और क्षति को रोकने के लिए नियमित रखरखाव महत्वपूर्ण है।

इजेक्शन सिस्टम उत्पाद की गुणवत्ता को कैसे प्रभावित कर सकते हैं?

क्या आपने कभी सोचा है कि विनिर्माण में छोटे-छोटे विवरण किसी उत्पाद की गुणवत्ता कैसे बना या बिगाड़ सकते हैं?

इंजेक्शन मोल्डिंग में इजेक्शन सिस्टम उत्पाद की गुणवत्ता बनाए रखने, समय पर, समान भाग को हटाने को सुनिश्चित करके विकृति और तनाव के निशान जैसे दोषों को रोकने के लिए महत्वपूर्ण हैं, इस प्रकार उत्पाद की अखंडता को संरक्षित किया जाता है।

इंजेक्शन मोल्डिंग में इजेक्शन सिस्टम की भूमिका

मुझे यह हमेशा दिलचस्प लगता है कि इजेक्शन सिस्टम जैसी मामूली सी चीज़ प्लास्टिक उत्पादों की गुणवत्ता पर इतना महत्वपूर्ण प्रभाव कैसे डाल सकती है। मोल्ड फैक्ट्री में अपने शुरुआती दिनों में, मुझे भागों का एक बैच याद है जो पूरी तरह से विकृत और असमान निकला था। यह पता चला कि इजेक्शन सिस्टम गलत तरीके से संरेखित था, जिससे सभी प्रकार की समस्याएं पैदा हुईं। इस अनुभव ने मुझे सिखाया कि इंजेक्शन मोल्डिंग में, बिना किसी नुकसान के मोल्ड किए गए हिस्सों को हटाने के लिए इस प्रणाली को सही करना आवश्यक है। एक कुशल प्रणाली न केवल समय बचाती है; यह लागत में कटौती करता है और सुनिश्चित करता है कि प्रत्येक भाग वैसा ही हो जैसा उसे होना चाहिए।

सामान्य इजेक्शन सिस्टम डिज़ाइन

इन वर्षों में, मैंने विभिन्न इजेक्शन सिस्टम डिज़ाइनों का सामना किया है, जिनमें से प्रत्येक के अपने फायदे और नुकसान हैं:

- पिन इजेक्शन: सीधा और बजट-अनुकूल, लेकिन कभी-कभी उत्पादों पर अप्रिय पिन के निशान छोड़ देता है।

- ब्लेड इजेक्शन: पतली दीवारों वाले हिस्सों के लिए उत्कृष्ट क्योंकि यह तनाव को कम करता है लेकिन इसे स्थापित करना थोड़ा महंगा हो सकता है।

- एयर इजेक्शन: नाजुक भागों के लिए मेरा विकल्प क्योंकि यह शारीरिक संपर्क और संभावित क्षति से बचने के लिए संपीड़ित हवा का उपयोग करता है।

यहां इन डिज़ाइनों की त्वरित तुलना दी गई है:

| इजेक्शन प्रकार | लाभ | सीमाएँ |

|---|---|---|

| नत्थी करना | सरल और लागत प्रभावी | दृश्यमान निशान छोड़ सकते हैं |

| ब्लेड | न्यूनतम तनाव, पतले भागों के लिए अच्छा | अधिक सेटअप लागत |

| वायु | गैर-संपर्क, नाजुक भागों के लिए आदर्श | सटीक नियंत्रण की आवश्यकता है |

इजेक्शन सिस्टम डिज़ाइन का अनुकूलन

इजेक्शन सिस्टम से अधिकतम लाभ उठाने के लिए, मैंने सीखा है कि विस्तार पर ध्यान देना ही सब कुछ है। सामग्री चयन पर विचार करें- अलग-अलग सामग्रियां इजेक्शन बलों पर अलग-अलग प्रतिक्रिया करती हैं। मेरे पास एक बार एक प्रोजेक्ट था जहां सामग्रियों को बदलने से दोषों को कम करने में काफी अंतर आया। उचित बल अंशांकन भी महत्वपूर्ण है; यह इजेक्शन के दौरान क्षति को रोकता है और आयामी सटीकता बनाए रखता है। शीतलन समय को समायोजित करना एक और बड़ा काम है; यह सुनिश्चित करना कि इजेक्शन से पहले हिस्सा पर्याप्त रूप से जम गया है, नाटकीय रूप से युद्ध के जोखिम को कम कर सकता है।

सामग्री चयन 14 और शीतलन तकनीक 15 जैसे विषयों की खोज करने की सलाह दूंगा । उत्पाद अखंडता 16 में और विनिर्माण दक्षता को बढ़ावा देने में ये अंतर्दृष्टि मेरे लिए गेम-चेंजर रही हैं

अनुचित निष्कासन के कारण ढले हुए हिस्सों में विकृति आ जाती है।सत्य

गलत इजेक्शन से असमान शीतलन हो सकता है, जिससे विकृति हो सकती है।

ब्लेड इजेक्शन सभी प्रकार के भागों के लिए लागत प्रभावी है।असत्य

ब्लेड इजेक्शन महंगा है और पतली दीवारों वाले हिस्सों के लिए सर्वोत्तम है, सभी प्रकार के लिए नहीं।

मोल्ड इजेक्शन टेक्नोलॉजी में कौन से नवाचार उभर रहे हैं?

क्या आपने कभी सोचा है कि ढले हुए हिस्से को बाहर निकालने का साधारण सा दिखने वाला कार्य अत्याधुनिक तकनीक के साथ कैसे विकसित हो रहा है? आइए मोल्ड इजेक्शन नवाचारों की आकर्षक दुनिया में गोता लगाएँ।

उन्नत इजेक्शन सिस्टम, सेंसर-एकीकृत मोल्ड और स्वचालन सहित मोल्ड इजेक्शन तकनीक में उभरते नवाचार, विनिर्माण में दक्षता, सटीकता और गुणवत्ता में सुधार कर रहे हैं।

उन्नत इजेक्शन सिस्टम

उन सामग्रियों के साथ काम करने के रोमांच की कल्पना करें जो लगभग सजीव लगती हैं - बदलते तापमान के अनुरूप ढलना जैसे कि उन्हें पता हो कि वास्तव में क्या चाहिए। आज उन्नत इजेक्शन सिस्टम के पीछे यही जादू है। वे स्मार्ट सामग्री 17 का जो निर्बाध रूप से समायोजित हो जाती है, टूट-फूट को एक सपने की तरह कम कर देती है। क्या आपको वह समय याद है जब हमें विभिन्न साँचे के तापमानों की लगातार निगरानी और समायोजन करना पड़ता था? ये प्रणालियाँ लंबे जीवन और बेहतर विश्वसनीयता का वादा करते हुए, इसे स्वयं करती हैं। यह यह सुनिश्चित करने के लिए हाथों की एक अतिरिक्त जोड़ी रखने जैसा है कि प्रत्येक भाग हर बार सुचारू रूप से जारी हो।

सेंसर-एकीकृत सांचे

क्या आपने कभी चाहा है कि आप अपने ढाँचे के अंदर देख सकें, यह समझ सकें कि वास्तव में क्या हो रहा है? सेंसर-एकीकृत साँचे के साथ, वह इच्छा अब एक वास्तविकता है। वे वास्तविक समय डेटा एकत्र करते हैं - तापमान, दबाव, निष्कासन बल - आप इसे नाम दें। मुझे याद है कि पहली बार मैंने एक सेंसर-एकीकृत मोल्ड 18 को क्रियाशील देखा था; यह भविष्य में कदम रखने जैसा था। अब हम तुरंत सटीक समायोजन कर सकते हैं, दोषों को कम कर सकते हैं और अपनी कल्पना से परे दक्षता में सुधार कर सकते हैं।

| विशेषता | फ़ायदा |

|---|---|

| वास्तविक समय में निगरानी | समायोजन के लिए तत्काल प्रतिक्रिया |

| डेटा विश्लेषण | चक्र समय का अनुकूलन करता है |

| पूर्वानुमानित रखरखाव | डाउनटाइम कम कर देता है |

मोल्ड इजेक्शन में स्वचालन

आह, स्वचालन- हर उस डिज़ाइनर का सपना जो मैन्युअल बदलावों और त्रुटियों को कम करना चाहता है। स्वचालित प्रणालियाँ गेम-चेंजर बन गई हैं, जो जटिल आकृतियों और कई कार्यों को बिना किसी परेशानी के निपटा रही हैं। मुझे जटिल डिज़ाइनों को मैन्युअल रूप से संभालने के अपने शुरुआती दिन याद हैं; यह एक कभी न ख़त्म होने वाली पहेली की तरह महसूस हुआ। अब, स्वचालित इजेक्शन सिस्टम 19 आसानी से उत्पादकता और परिशुद्धता को बढ़ावा देता है। मानवीय त्रुटि के लिए कम जगह का मतलब है बेहतर गुणवत्ता वाले उत्पाद, और यह एक ऐसी चीज़ है जिसका हम सभी जश्न मना सकते हैं।

जैसे-जैसे मैं इन प्रगतियों का पता लगाना जारी रखता हूं, मुझे लगातार याद दिलाया जाता है कि सूचित रहना कितना महत्वपूर्ण है। मेरे जैसे किसी व्यक्ति के लिए जो मोल्ड डिजाइन और विनिर्माण में गहराई से शामिल है, ये उभरती प्रौद्योगिकियां सिर्फ उपकरण नहीं हैं - वे कुशलतापूर्वक और प्रभावी ढंग से शीर्ष पायदान के उत्पाद बनाने में भागीदार हैं। यह सोचना रोमांचक है कि ये नवाचार हमारे भविष्य के कार्यों और सफलताओं को कैसे आकार देंगे।

स्मार्ट सामग्री मोल्ड इजेक्शन सिस्टम में घिसाव को कम करती है।सत्य

स्मार्ट सामग्रियां तापमान परिवर्तन के अनुकूल ढल जाती हैं, जिससे टूट-फूट कम हो जाती है।

मोल्ड इजेक्शन में स्वचालन से मानवीय त्रुटि बढ़ जाती है।असत्य

स्वचालन मानवीय हस्तक्षेप को कम करता है, जिससे त्रुटियाँ कम होती हैं।

निष्कर्ष

सांचों के लिए सही इजेक्शन प्रणाली का चयन करना उत्पादन दक्षता और गुणवत्ता के लिए महत्वपूर्ण है, जो पार्ट डिजाइन, सामग्री प्रकार और इजेक्शन विधि से प्रभावित होता है।

-

जानें कि पिन इजेक्शन कैसे काम करता है और विभिन्न उद्योगों में इसका अनुप्रयोग कैसे होता है। ↩

-

जटिल डिज़ाइनों के लिए ब्लेड इजेक्शन सिस्टम की यांत्रिकी और लाभों की खोज करें। ↩

-

अपनी मोल्डिंग प्रक्रियाओं को अनुकूलित करने के लिए नवीन तकनीकों का अन्वेषण करें। ↩

-

यह लिंक बताता है कि विभिन्न ज्यामितीय विशेषताएं इजेक्शन सिस्टम की पसंद को कैसे प्रभावित करती हैं, जो मोल्ड डिज़ाइन को अनुकूलित करने में अंतर्दृष्टि प्रदान करती हैं। ↩

-

तापीय चालकता को समझना उन सामग्रियों का चयन करने के लिए महत्वपूर्ण है जो गर्मी को प्रभावी ढंग से प्रबंधित करते हैं, कुशल शीतलन चक्र सुनिश्चित करते हैं। ↩

-

जानें कि कैसे रासायनिक अंतःक्रिया इजेक्शन सिस्टम के प्रदर्शन और दीर्घायु को प्रभावित कर सकती है। ↩

-

पता लगाएं कि जीवनचक्र की लागतों पर विचार करने से समय के साथ सबसे अधिक लागत प्रभावी सामग्री का चयन करने में मदद मिलती है। ↩

-

सामग्री की पसंद दोष दर और समग्र उत्पाद गुणवत्ता को कैसे प्रभावित करती है, इस पर शोध का अन्वेषण करें। ↩

-

आवश्यक इजेक्शन बल की सटीक गणना करने, मोल्ड की अखंडता और भाग की गुणवत्ता सुनिश्चित करने के लिए व्यापक इंजीनियरिंग मानकों का अन्वेषण करें। ↩

-

नवीन संरेखण तकनीकों की खोज करें जो इजेक्शन सिस्टम में सटीकता को बढ़ाती हैं, भाग क्षति के जोखिम को कम करती हैं। ↩

-

मोल्ड तापमान नियंत्रण को अनुकूलित करने, विकृत होने और चिपकने जैसे दोषों को कम करने के लिए विभिन्न शीतलन विधियों के बारे में जानें। ↩

-

सामग्री को चिपकने से रोकने और इजेक्शन दक्षता में सुधार करने के लिए प्रभावी मोल्ड रिलीज एजेंटों की जांच करें। ↩

-

इजेक्शन सिस्टम कार्यान्वयन में अपने समस्या निवारण कौशल को बढ़ाने के लिए वास्तविक दुनिया के मामले के अध्ययन से अंतर्दृष्टि प्राप्त करें। ↩

-

सही सामग्रियों का चयन इजेक्शन सिस्टम के स्थायित्व और प्रदर्शन को बढ़ाता है, दोषों को कम करता है। ↩

-

उचित शीतलन तकनीकें ढले हुए उत्पादों की गुणवत्ता बनाए रखते हुए विकृति और सिकुड़न को रोकती हैं। ↩

-

अखंडता बनाए रखने से यह सुनिश्चित होता है कि आपके उत्पाद सौंदर्यशास्त्र या कार्य से समझौता किए बिना उच्च मानकों को पूरा करते हैं। ↩

-

जानें कि कैसे स्मार्ट सामग्री मोल्ड इजेक्शन सिस्टम में बदलती परिस्थितियों के अनुकूल हो सकती है, प्रदर्शन और दीर्घायु को बढ़ा सकती है। ↩

-

पता लगाएं कि कैसे सेंसर एकीकरण मोल्ड निर्माण प्रक्रियाओं को अनुकूलित करने के लिए मूल्यवान डेटा प्रदान कर सकता है। ↩

-

जानें कि कैसे स्वचालन गति, सटीकता में सुधार और त्रुटियों को कम करके मोल्ड इजेक्शन प्रक्रियाओं को बदल रहा है। ↩