क्या आपको साँचे में फंसे प्लास्टिक के कठोर हिस्सों के साथ कठिनाइयों का सामना करना पड़ा? मेरे पास निश्चित रूप से है। इंजेक्शन मोल्डिंग में सही इजेक्शन बल के रहस्यों को सीखना वास्तव में सब कुछ बदल देता है।

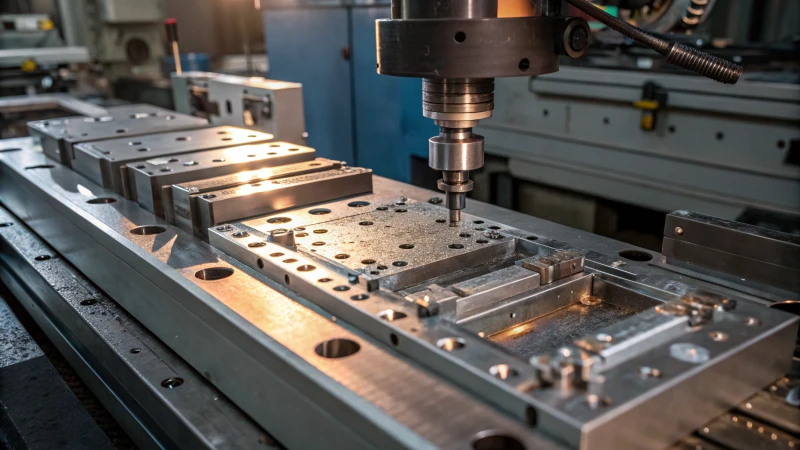

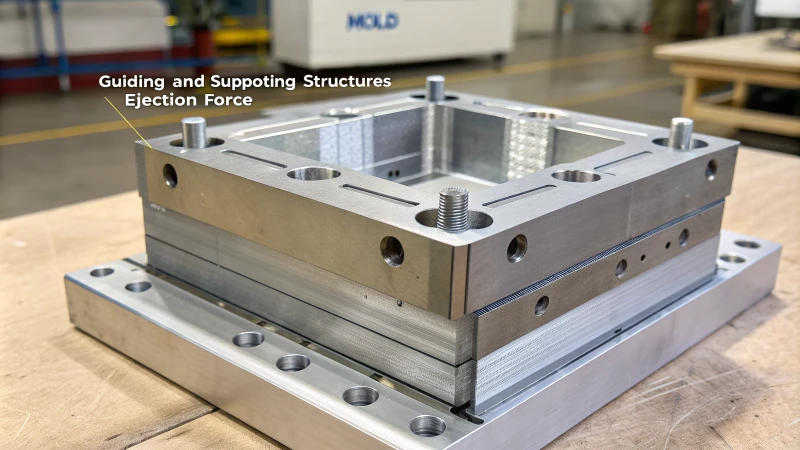

इंजेक्शन मोल्डिंग में इजेक्शन बल बढ़ाने के लिए, पहले मोल्ड डिज़ाइन को अनुकूलित करें। इजेक्टर तंत्र को और अधिक कुशल बनाकर उसमें सुधार करें। मार्गदर्शक और समर्थन संरचनाओं को अपग्रेड करें। डिमोल्डिंग कोणों और सतहों को समायोजित करें। उत्पादों को सुचारू रूप से जारी करने और दोषों को कम करने के लिए ऐसा करें। क्या यह महत्वपूर्ण है। बहुत ज़रूरी।

मुझे याद है जब मुझे पहली बार मोल्डिंग को लेकर एक बड़ी समस्या का सामना करना पड़ा था। टुकड़े चिपक गए और कई देरी और समस्याएं पैदा हुईं। मैं समझ गया कि अच्छे उपकरण पर्याप्त नहीं थे; सांचों को डिज़ाइन करने का तरीका जानना वास्तव में महत्वपूर्ण था। मैंने नए तरीके सीखे जैसे अधिक इजेक्टर पॉइंट जोड़ना और मोल्ड सतहों को चिकना करना। मेरे निराशाजनक अनुभव सुचारू उत्पादन संचालन में बदल गए।

हमें इन तरीकों को एक साथ देखना चाहिए। डिमोल्डिंग कोण को समायोजित करना या मोल्ड संरचना को मजबूत बनाना वास्तव में मदद करता है। प्रत्येक परिवर्तन वास्तव में इजेक्शन प्रक्रिया पर अपने प्रभाव से आपको आश्चर्यचकित करता है और दक्षता में सुधार करता है।

इजेक्टर तंत्र को अनुकूलित करने से इजेक्शन बल बढ़ता है।सत्य

इजेक्टर मैकेनिज्म डिज़ाइन में सुधार से बल दक्षता बढ़ती है।

डिमोल्डिंग कोणों का इजेक्शन बल पर कोई प्रभाव नहीं पड़ता है।असत्य

डिमोल्डिंग कोणों को समायोजित करने से उत्पाद को सुचारू रूप से जारी करने में सहायता मिलती है।

इजेक्टर तंत्र का अनुकूलन विनिर्माण में कैसे क्रांति ला सकता है?

क्या आपने कभी सोचा है कि मोल्डिंग में इजेक्टर तंत्र इतने महत्वपूर्ण क्यों हैं? ये हिस्से उत्पादों को सांचों से बाहर निकालने में बड़ी भूमिका निभाते हैं। आइए उनके लाभों का पता लगाएं और देखें कि उनमें सुधार करने से विनिर्माण दक्षता और उत्पाद की गुणवत्ता में कैसे बदलाव आता है। इन परिवर्तनों से अक्सर बेहतर परिणाम और उच्च गुणवत्ता प्राप्त होती है।

इजेक्टर तंत्र में सुधार करने से अक्सर उत्पाद की गुणवत्ता बढ़ जाती है। इजेक्शन के दौरान समान बल वितरण महत्वपूर्ण है। इससे विकृति का खतरा कम हो जाता है। ये बहुत महत्वपूर्ण है. ऐसे तरीकों से सांचे लंबे समय तक टिकते हैं। अधिक इजेक्टर पॉइंट मदद करते हैं। उपयुक्त प्रकार के इजेक्टर सबसे अच्छा काम करते हैं। बेहतर मार्गदर्शक प्रणालियाँ इस प्रक्रिया में सहायता करती हैं।

इजेक्टर पॉइंट और वितरण घनत्व बढ़ाएँ

एक व्यस्त रसोईघर की कल्पना करें। हर उपकरण का अपना स्थान होता है, और हर कदम का एक उद्देश्य होता है। इजेक्टर बिंदुओं को अनुकूलित करने से ऐसा ही महसूस होता है। मैंने एक बार एक सपाट प्लास्टिक के टुकड़े के लिए एक सांचे को फिर से डिज़ाइन किया। किनारों और केंद्र जैसे प्रमुख स्थानों पर इजेक्टर पिनों 1 बढ़ाकर मोल्ड प्रवाह विश्लेषण का उपयोग करना इस पहेली के लिए एक मानचित्र का उपयोग करने जैसा महसूस हुआ; इसने मुझे दिखाया कि प्रत्येक पिन को कहां रखना है, जिससे इजेक्शन आसान हो गया और मोल्ड पर तनाव कम हो गया, जिससे उसका जीवन बढ़ गया।

सही इजेक्टर तंत्र चुनें

इजेक्टर तंत्र किसी कार्यक्रम के लिए जूते की तरह हैं - वे आराम और सफलता के लिए आवश्यक हैं। बड़ी खोखली संरचनाओं वाले एक प्रोजेक्ट में, हमने एक पुश प्लेट इजेक्टर 2 का , जो समान रूप से बल फैलाता है, स्नीकर्स की तरह पैरों को सहारा देता है, जिससे चिकनी डिमोल्डिंग में बड़ा अंतर आता है। अंडरकट्स वाले उत्पादों के लिए, मैंने एक झुका हुआ इजेक्टर तंत्र चुना जो आपके ऊपर की ओर चलने को समायोजित करने के समान ऊर्ध्वाधर बल को पार्श्व आंदोलन में परिवर्तित करता है।

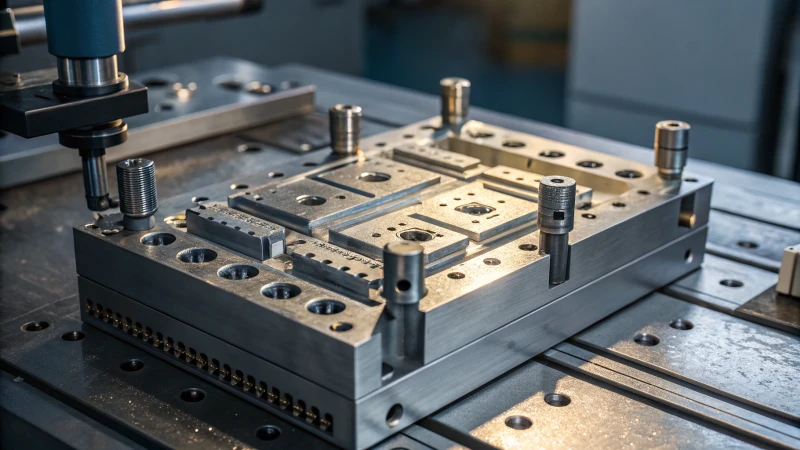

मार्गदर्शन और समर्थन संरचनाओं को मजबूत करें

गाइडों को मजबूत करना एक मजबूत घर की नींव बनाने के समान है। गाइड कॉलम स्थापित करना मजबूत बीम लगाने जैसा था; उन्होंने विक्षेपण और असमान बल को रोककर इजेक्शन के दौरान स्थिरता बनाए रखी - ठीक उसी तरह जैसे एक मजबूत ढांचा एक इमारत को बनाए रखता है। बड़े साँचे में पसलियों को जोड़ना अतिरिक्त समर्थन बीम जोड़ने के बराबर था, जिससे दबाव में लगातार प्रदर्शन सुनिश्चित होता था।

| अनुकूलन पहलू | फ़ायदा |

|---|---|

| इजेक्टर पॉइंट में वृद्धि | समान बल वितरण, विरूपण जोखिम कम |

| पुश प्लेट इजेक्टर | खोखली संरचनाओं के लिए समान बल |

| झुका हुआ बेदखलदार तंत्र | अंडरकट्स का प्रभावी निष्कासन |

| उन्नत मार्गदर्शक प्रणाली | सटीक गति दिशा, बेहतर बल संचरण दक्षता |

| प्रबलित समर्थन संरचना | मोल्ड विरूपण में कमी, परिचालन स्थिरता में सुधार |

डिमोल्डिंग कोण और सतह के उपचार को अनुकूलित करें

डिमोल्डिंग कोण को बदलना आपकी कुर्सी को समायोजित करने जैसा है - आप तनाव रहित आराम के लिए सही कोण चाहते हैं। मैंने पाया कि कोणों को 1° से 2° तक थोड़ा बढ़ाने से गहरे उत्पादों के लिए इजेक्शन की समस्याएँ काफी कम हो गईं। सतहों को चमकाने से सब कुछ सुचारू रूप से चमकने लगा; सतह के खुरदरेपन में सुधार से इजेक्शन के दौरान घर्षण कम हुआ, जबकि रिलीज एजेंटों को लागू करना गति को सुचारू रखने के लिए तेल जोड़ने के समान था।

इन विधियों का उपयोग दक्षता और गुणवत्ता पर ध्यान केंद्रित करते हुए मोल्ड जीवन को बढ़ाने में मदद करता है - जो किसी भी प्रतिस्पर्धी विनिर्माण वातावरण में महत्वपूर्ण पहलू हैं। मेरे लिए, यह किसी भी डिज़ाइन कार्य को सावधानी और सटीकता से निपटाने के लिए सही उपकरण तैयार रखने के बारे में है।

इजेक्टर पॉइंट बढ़ने से विरूपण का जोखिम कम हो जाता है।सत्य

अधिक इजेक्टर बिंदु बल को समान रूप से वितरित करते हैं, विरूपण को कम करते हैं।

झुके हुए इजेक्टर तंत्र अंडरकट्स के लिए अनुपयुक्त हैं।असत्य

झुके हुए इजेक्टर बलों को परिवर्तित करके अंडरकट्स को प्रभावी ढंग से संभालते हैं।

मार्गदर्शक और सहायक संरचनाएँ इजेक्शन बल को कैसे प्रभावित करती हैं?

क्या आपने कभी सोचा है कि डिज़ाइन में एक छोटा सा बदलाव मोल्ड हटाने को पूरी तरह से कैसे बदल सकता है? एक छोटा सा समायोजन वास्तव में बड़ा प्रभाव डाल सकता है। थोड़ा सा बदलाव बहुत मायने रखता है.

सहायक संरचनाएं इजेक्टर प्रणाली को स्थिर करके आकार देने में बहुत महत्व रखती हैं। वे इजेक्शन बलों को समान रखने और उत्पाद विरूपण को कम करने में मदद करते हैं। यह सटीक गति के माध्यम से होता है। वे इजेक्शन के दौरान बल असंतुलन को कम करते हैं।

इजेक्शन सेटअप में मार्गदर्शक प्रणालियों का कार्य

मुझे याद है कि पहली बार मैंने किसी साँचे के डिज़ाइन को सुधारने का प्रयास किया था। यह एक पहेली को जोड़ने जैसा था। गाइडिंग सिस्टम, जैसे गाइड कॉलम और स्लीव, आवश्यक भाग हैं। ये भाग इजेक्टर प्लेट को सुचारू रूप से और सही ढंग से चलने में मदद करते हैं। उचित मार्गदर्शन के बिना, सुरक्षा के बिना रस्सी पर चलने की तरह, इजेक्टर तंत्र झुक सकता है और सामग्रियों को असमान रूप से बाहर धकेल सकता है।

उच्च परिशुद्धता मार्गदर्शक उपकरण विश्वसनीय मानचित्र के रूप में कार्य करते हैं। वे गलतियों की संभावना कम करते हैं और इजेक्शन बल को समान रूप से फैलाते हैं।

मार्गदर्शक प्रणालियों के महत्वपूर्ण भाग:

| अवयव | समारोह |

|---|---|

| गाइड कॉलम | इजेक्टर प्लेटों की रैखिक गति सुनिश्चित करें |

| गाइड आस्तीन | गाइड कॉलम के लिए एक सुगम पथ प्रदान करें |

समर्थन संरचनाएँ दृढ़ता देती हैं

समर्थन संरचनाएं मोल्ड डिज़ाइन की रीढ़ की हड्डी की तरह दिखती हैं। इजेक्शन के दौरान बलों को सहन करने के लिए ठोस समर्थन महत्वपूर्ण हैं। मैंने एक बार एक सांचे के टेम्पलेट को मोटी सामग्री से मजबूत किया था। ऐसा लगा मानो साँचे को झुकने और कुचलने से बचने के लिए एक मजबूत ढाल दे दी गई हो।

यह दृढ़ता इजेक्शन मैकेनिज्म 3 अच्छी तरह से चालू रखती है, विरूपण को कम करती है और ऊर्जा हस्तांतरण को बेहतर बनाती है।

बेहतर समर्थन संरचनाओं के प्रभाव:

- मोल्ड प्लेटों का कम झुकना

- इजेक्शन बल का बेहतर ऊर्जा हस्तांतरण

आसान इजेक्शन के लिए मोल्ड रिलीज़ को बढ़ाना

मैंने पाया कि मोल्ड के कोण को बढ़ाने और सतह की फिनिश को परिष्कृत करने से वास्तव में इजेक्शन ताकत बदल सकती है। एक बड़ा कोण एक हल्के धक्का की तरह काम करता है जो उत्पादों को रिलीज़ करने में मदद करता है। एक चिकनी साँचे की सतह की तुलना जंग लगे काज में तेल डालने से की जाती है, जिससे घर्षण और आवश्यक इजेक्शन बल कम हो जाता है।

सतह संवर्धन की तकनीकें:

- पॉलिशिंग: कम सतह खुरदरापन प्राप्त करें (Ra0.8 - Ra0.2μm)

- रिलीज़ एजेंट: उत्पादों की बेहतर रिलीज़

वास्तविक दुनिया के उपयोग और विचार

विशिष्ट वस्तुओं के अनुरूप डिज़ाइन तैयार करना मौलिक है। मोल्ड फ्लो सॉफ्टवेयर क्रिस्टल बॉल की तरह काम करता है। यह परिदृश्य दिखाता है और सर्वोत्तम इजेक्टर सेटअप 4 । इससे इजेक्शन बल समान रहता है और उत्पाद का झुकना बंद हो जाता है।

सटीक मार्गदर्शक प्रणालियाँ और मजबूत समर्थन जोड़ने से इजेक्शन तंत्र कितनी अच्छी तरह काम करते हैं, इस पर बहुत प्रभाव पड़ता है, जिससे जटिल ढले हुए आइटम बनाने के लिए अधिक भरोसेमंद प्रक्रिया बनती है। ये छोटे बदलाव बड़े उन्नयन की ओर ले जाते हैं, जिससे मैं मोल्ड डिजाइन में कला और विज्ञान के मिश्रण की और भी अधिक प्रशंसा करता हूं।

गाइड कॉलम इजेक्टर प्लेटों की रैखिक गति सुनिश्चित करते हैं।सत्य

गाइड कॉलम सीधी, सटीक गति की सुविधा के लिए डिज़ाइन किए गए हैं।

साँचे में मोटी सामग्री निष्कासन बल को कम कर देती है।असत्य

मोटी सामग्री स्थिरता को बढ़ाती है, सीधे इजेक्शन बल को प्रभावित नहीं करती है।

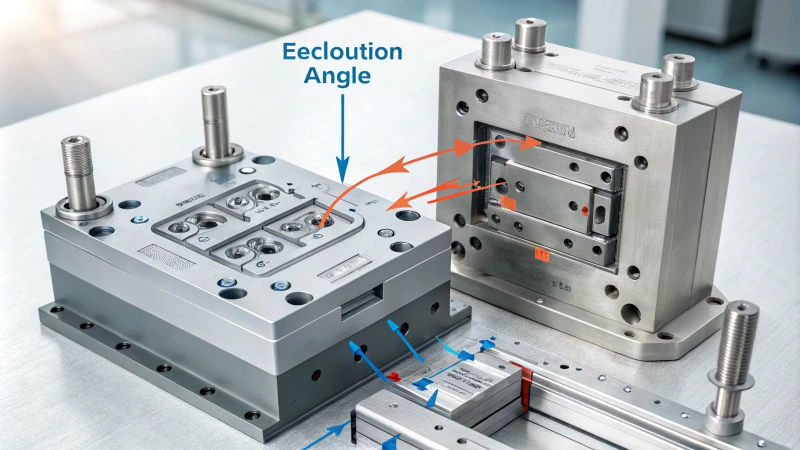

कुशल इजेक्शन के लिए डिमोल्डिंग कोण महत्वपूर्ण क्यों है?

एक महत्वपूर्ण भाग के लिए सही साँचे को आकार देते हुए चित्र। यह अटका रहता है और जाने नहीं देता। कष्टप्रद, है ना?

साँचे से आसानी से हटाने के लिए डिमोल्डिंग कोण बहुत महत्वपूर्ण है। यह कोण घर्षण और प्रतिरोध को कम करता है। आमतौर पर, यह 0.5° और 3° के बीच होता है। यह छोटी रेंज भागों को क्षति से बचाती है। यह वास्तव में उत्पादन की गति को भी बढ़ाता है। उत्पादन तेजी से होता है.

डिमोल्डिंग एंगल को समझना

मुझे वह समय याद है जब मैंने एक कठिन साँचे के डिज़ाइन पर काम किया था। डिमोल्डिंग कोण, जिसे ड्राफ्ट कोण के रूप में जाना जाता है, महत्वपूर्ण था। इसने मोल्ड की दीवारों के साथ प्रतिरोध और घर्षण को कम करके भागों को आसानी से बाहर आने में मदद की। यह कोण आमतौर पर 0.5° से 3° के बीच होता है, जिसे सामग्री और डिज़ाइन आवश्यकताओं के आधार पर समायोजित किया जाता है।

इजेक्शन फोर्स पर प्रभाव

एक बार, मैंने एक गहरे-गुहा वाले उत्पाद 5 । एक गलत डिमोल्डिंग एंगल ने परियोजना को लगभग बर्बाद कर दिया। एक अच्छी तरह से चुना गया कोण इजेक्शन बल को काफी कम कर सकता है, जिससे भाग और मोल्ड दोनों की रक्षा हो सकती है। कोण बढ़ाने से सतह के आसंजन को कम करके इजेक्शन प्रक्रिया सरल हो गई। यह एक महत्वपूर्ण सबक था जो मैंने सीखा।

| विशेषता | नियमित उत्पाद | डीप-कैविटी उत्पाद |

|---|---|---|

| डिमोल्डिंग कोण | 1° | 2°-3° |

इजेक्टर तंत्र डिज़ाइन का अनुकूलन

इजेक्टर तंत्र में बदलाव से बहुत मदद मिलती है। अधिक इजेक्टर पॉइंट 6 , समान रूप से फैलाएं, बलों को समान रूप से वितरित करें। यह उत्पाद को ख़राब होने से बचाता है। बड़े, सपाट प्लास्टिक के टुकड़ों वाले प्रोजेक्ट में, प्रमुख स्थानों पर अतिरिक्त इजेक्टर पिन जोड़ने से सब कुछ सुचारू हो गया।

साँचे की सतह के उपचार की भूमिका

एक चिकनी साँचे की सतह महत्वपूर्ण है। ईडीएम के बाद पॉलिश करने से Ra0.8 - Ra0.2μm की सतह खुरदरापन प्राप्त हो सकता है, जिससे इजेक्शन आसान हो जाता है और घर्षण कम हो जाता है। एक रिलीज़ एजेंट डिमोल्डिंग प्रदर्शन को और बेहतर बनाता है, अत्यधिक इजेक्शन बल की आवश्यकता को कम करता है और उत्पादकता बढ़ाता है।

चुनौतीपूर्ण समय में, सतही उपचार 7 मेरे लिए बहुत उपयोगी रहीं।

मोल्ड संरचनात्मक समर्थन को बढ़ाना

मोल्ड संरचनाओं को मजबूत करने से मेरे डिज़ाइन में सुधार हुआ। गाइड कॉलम और स्लीव्स के उपयोग से सटीक इजेक्शन गति सुनिश्चित हुई, जिससे तंत्र विक्षेपण के कारण उत्पन्न होने वाली असमान ताकतों को कम किया जा सका।

मोल्ड प्लेटों में पसलियों को जोड़ने से उच्च दबाव संचालन के दौरान विरूपण में कमी आती है।

मोल्ड प्रवाह विश्लेषण 8 के माध्यम से इन पहलुओं की खोज से डिजाइनों को परिष्कृत करने में मदद मिली, जिससे वे कम डाउनटाइम के साथ अधिक कुशल बन गए।

डिमोल्डिंग कोण 0.5° से 3° तक होता है।सत्य

दक्षता के लिए डिमोल्डिंग कोण आमतौर पर 0.5° और 3° के बीच होता है।

इजेक्टर पॉइंट बढ़ने से इजेक्शन बल कम हो जाता है।सत्य

अधिक इजेक्टर बिंदु बलों को समान रूप से वितरित करते हैं, जिससे समग्र इजेक्शन बल कम हो जाता है।

भूतल उपचार कैसे मोल्ड के प्रदर्शन में सुधार कर सकता है?

भूतल उपचार वास्तव में उन लोगों के लिए खेल बदल देता है जो मोल्ड दक्षता और जीवनकाल बढ़ाना चाहते हैं।

सतह का उपचार मोल्ड को मजबूत बनाकर उसके प्रदर्शन में सुधार करता है। ये उपचार घर्षण को कम करते हैं। उत्पाद सुचारू रूप से निकलते हैं। पॉलिशिंग और कोटिंग घिसाव को रोकती है। ये तरीके उत्पाद की गुणवत्ता में सुधार करते हैं। बहुत अच्छी गुणवत्ता.

सतह कोटिंग्स के साथ सांचों को मजबूत करना

मुझे याद है कि पहली बार मैंने एक सांचे को नाइट्राइडिंग या हार्ड क्रोम प्लेटिंग । ऐसा लगा मानो कोई छोटा-सा आश्चर्य देख रहा हो। ये विधियाँ एक सुरक्षात्मक परत बनाती हैं जो क्षति से लड़ती है, आपके साँचे के लिए एक सुपरहीरो ढाल की तरह काम करती है। इससे न केवल साँचा लंबे समय तक चलता है बल्कि नए साँचे की लागत भी कम हो जाती है। उदाहरण के लिए, नाइट्राइडिंग कठोरता 9 और जंग से बचाती है।

आसान इजेक्शन के लिए घर्षण कम करना

चिकनाई के लिए सांचे को चमकाना महत्वपूर्ण है। मैंने यह पाठ शुरुआत में ही सीख लिया था। एक चिकनी सतह मोल्ड और प्लास्टिक के बीच घर्षण को कम करती है, जिससे आसानी से बाहर निकलने की अनुमति मिलती है - उस सुखद क्षण की तरह जब मक्खन आसानी से नॉन-स्टिक पैन से निकल जाता है। 0.8-0.2μm के Ra तक पहुंचने के लिए EDM के बाद पॉलिश करने का अक्सर सुझाव दिया जाता है। इसके अतिरिक्त, रिलीज़ एजेंट लागू करने से डिमोल्डिंग 10 ।

| उपचार विधि | फ़ायदे |

|---|---|

| nitriding | कठोरता बढ़ाता है और घिसाव कम करता है |

| पीले रंग की परत | संक्षारण और घर्षण से बचाता है |

सतह कोटिंग्स के साथ मोल्ड डिजाइन में सुधार

सतह कोटिंग्स सुरक्षा से कहीं अधिक कार्य करती हैं; वे मोल्ड डिज़ाइन को भी परिष्कृत करते हैं। डिमोल्डिंग कोण या सतह की बनावट को बदलने से इजेक्शन के लिए आवश्यक बल कम हो जाता है। मैंने एक बार गहरे-गुहा वाले सांचों पर कोण को 1° से 2° तक समायोजित किया था। ऐसा लगा जैसे किसी छुपी हुई चाल का ताला खुल गया हो।

इसके अलावा, नवोन्मेषी डिजाइनों में झुके हुए इजेक्टर सिस्टम 11 जो ऊर्ध्वाधर बलों को पार्श्व में परिवर्तित करके मुश्किल आकृतियों को आसानी से संभालते हैं।

सहायक संरचनाएं और सतह कोटिंग्स

सांचों के लिए मजबूत मार्गदर्शक और समर्थन संरचनाएं बहुत महत्वपूर्ण हैं। उच्च परिशुद्धता गाइड कॉलम शांत नायकों के रूप में कार्य करते हैं जो इजेक्शन के दौरान सुचारू गति सुनिश्चित करते हैं, असमान ताकतों को कम करते हैं। मैंने देखा है कि कैसे पसलियों के साथ मोल्ड टेम्पलेट्स को मजबूत करने से इजेक्शन के दौरान प्रतिक्रिया बलों में मदद मिलती है, जिससे स्थिरता और प्रदर्शन में काफी वृद्धि होती है।

ये विधियां उत्पादों को बेहतर और उत्पादन को तेज़ बनाती हैं, जिससे पता चलता है कि आधुनिक मोल्ड डिजाइन और विनिर्माण में सतह कोटिंग्स महत्वपूर्ण क्यों हैं।

नाइट्राइडिंग से साँचे की कठोरता बढ़ जाती है।सत्य

नाइट्राइडिंग सांचों पर एक कठोर, सुरक्षात्मक परत बनाती है, जिससे स्थायित्व बढ़ता है।

पॉलिश करने से मोल्ड की सतह का खुरदरापन बढ़ जाता है।असत्य

पॉलिश करने से सतह का खुरदरापन कम हो जाता है, जिससे आसानी से बाहर निकलने के लिए घर्षण कम हो जाता है।

निष्कर्ष

इंजेक्शन मोल्डिंग में इजेक्शन बल को बढ़ाने में मोल्ड डिजाइन को अनुकूलित करना, इजेक्टर तंत्र में सुधार करना और सुचारू उत्पाद रिलीज सुनिश्चित करने और दोषों को कम करने के लिए डिमोल्डिंग कोणों को समायोजित करना शामिल है।

-

जानें कि कैसे इजेक्टर पिन का रणनीतिक प्लेसमेंट उत्पाद की गुणवत्ता को बढ़ा सकता है और विरूपण को रोक सकता है। ↩

-

समझें कि पुश प्लेट इजेक्टर बड़े खोखले उत्पादों के लिए आदर्श क्यों हैं और वे समान बल वितरण कैसे सुनिश्चित करते हैं। ↩

-

इजेक्शन तंत्र के लिए प्रभावी डिज़ाइन रणनीतियों का अन्वेषण करें जो बल असंतुलन को कम करते हैं। ↩

-

पता लगाएं कि मोल्ड प्रवाह विश्लेषण कुशल इजेक्शन के लिए इष्टतम कॉन्फ़िगरेशन की भविष्यवाणी कैसे करता है। ↩

-

जानें कि कोणों को समायोजित करने से होल्डिंग बल को कम करके गहरी-गुहा उत्पाद अस्वीकृति को कैसे लाभ मिलता है। ↩

-

बल वितरण को बढ़ाने के लिए इजेक्टर डिज़ाइन को अनुकूलित करने की रणनीतियों का अन्वेषण करें। ↩

-

सतह के उपचार के लिए तकनीकों की खोज करें जो मोल्ड दक्षता में सुधार करती हैं। ↩

-

पता लगाएं कि मोल्ड प्रवाह विश्लेषण इष्टतम इजेक्टर डिज़ाइन निर्धारित करने में कैसे सहायता करता है। ↩

-

पता लगाएं कि नाइट्राइडिंग कैसे मोल्ड की कठोरता और संक्षारण प्रतिरोध को बढ़ाती है। ↩

-

जानें कि रिलीज़ एजेंट कैसे डिमोल्डिंग दक्षता और उत्पाद की गुणवत्ता में सुधार करते हैं। ↩

-

जटिल मोल्ड डिज़ाइन के लिए इच्छुक इजेक्टर तंत्र के लाभों को समझें। ↩