क्या आपने कभी इस बात पर आश्चर्य किया है कि कुछ उत्पाद एक साथ कितनी सटीकता से फिट होते हैं? यह अक्सर इंजेक्शन मोल्डिंग के चमत्कारों के कारण होता है!

इंजेक्शन मोल्डिंग ±0.02 मिमी तक की आयामी सटीकता प्राप्त कर सकती है, जो इसे सटीक भागों के निर्माण के लिए अत्यधिक उपयुक्त बनाती है। मोल्ड गुणवत्ता, प्लास्टिक सामग्री गुण और प्रक्रिया पैरामीटर जैसे कारक अंतिम सटीकता को महत्वपूर्ण रूप से प्रभावित करते हैं।

पर रुको! सतह के नीचे और भी बहुत कुछ है जो परिशुद्धता के इस स्तर में योगदान देता है। आइए उन कारकों के बारे में गहराई से जानें जो इंजेक्शन मोल्डिंग को विनिर्माण के लिए एक उत्कृष्ट विकल्प बनाते हैं।

इंजेक्शन मोल्डिंग ±0.02 मिमी की सटीकता प्राप्त करता है।सत्य

इंजेक्शन मोल्डिंग ±0.02 मिमी तक सख्त सहनशीलता वाले भागों का उत्पादन कर सकता है।

- 1. इंजेक्शन मोल्डिंग सटीकता में मोल्ड गुणवत्ता की क्या भूमिका है?

- 2. प्लास्टिक सामग्री के गुण इंजेक्शन मोल्डिंग परिशुद्धता को कैसे प्रभावित करते हैं?

- 3. कौन से इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर परिशुद्धता के लिए महत्वपूर्ण हैं?

- 4. उपकरण परिशुद्धता इंजेक्शन मोल्डिंग की सटीकता को कैसे प्रभावित करती है?

- 5. निष्कर्ष

इंजेक्शन मोल्डिंग सटीकता में मोल्ड गुणवत्ता की क्या भूमिका है?

मोल्ड की गुणवत्ता इंजेक्शन मोल्डिंग में सटीकता प्राप्त करने में महत्वपूर्ण है, जो आयामी और आकार सटीकता दोनों को प्रभावित करती है।

मोल्ड की गुणवत्ता सीधे इंजेक्शन-मोल्ड भागों की सटीकता को प्रभावित करती है। उच्च-गुणवत्ता वाले सांचे सटीक आयाम और आकार सुनिश्चित करते हैं, जबकि टूट-फूट और निम्न-गुणवत्ता वाली सामग्री विचलन का कारण बन सकती है। उन्नत प्रसंस्करण तकनीक और मजबूत सामग्री मोल्ड के प्रदर्शन को बढ़ाती है, जो सटीकता बनाए रखने के लिए महत्वपूर्ण है।

साँचे की गुणवत्ता का महत्व

मोल्ड की गुणवत्ता इंजेक्शन मोल्डिंग में सटीकता का आधार है। एक अच्छी तरह से तैयार किया गया सांचा यह सुनिश्चित करता है कि भागों के आयाम और आकार यथासंभव डिजाइन विनिर्देशों के करीब हों। यह वह ब्लूप्रिंट है जिससे सभी भाग प्राप्त होते हैं, जिससे इसकी सटीकता सर्वोपरि हो जाती है।

- आयामी सटीकता : उच्च गुणवत्ता वाले सांचे उल्लेखनीय आयामी सटीकता प्राप्त कर सकते हैं। उदाहरण के लिए, सटीक इंजेक्शन मोल्डिंग ±0.02 मिमी के भीतर सहनशीलता बनाए रख सकती है, जो इलेक्ट्रॉनिक उपकरण हाउसिंग जैसे अनुप्रयोगों के लिए आवश्यक है जहां सटीक असेंबली महत्वपूर्ण है।

- आकार सटीकता : सांचे सटीक रूप से इच्छित आकार की नकल करते हैं, लेकिन जटिल डिजाइन चुनौतियां पेश कर सकते हैं। बेहतर साँचे की गुणवत्ता के साथ, जटिल आकृतियों को भी न्यूनतम विचलन के साथ ढाला जा सकता है।

मोल्ड गुणवत्ता में योगदान देने वाले कारक

-

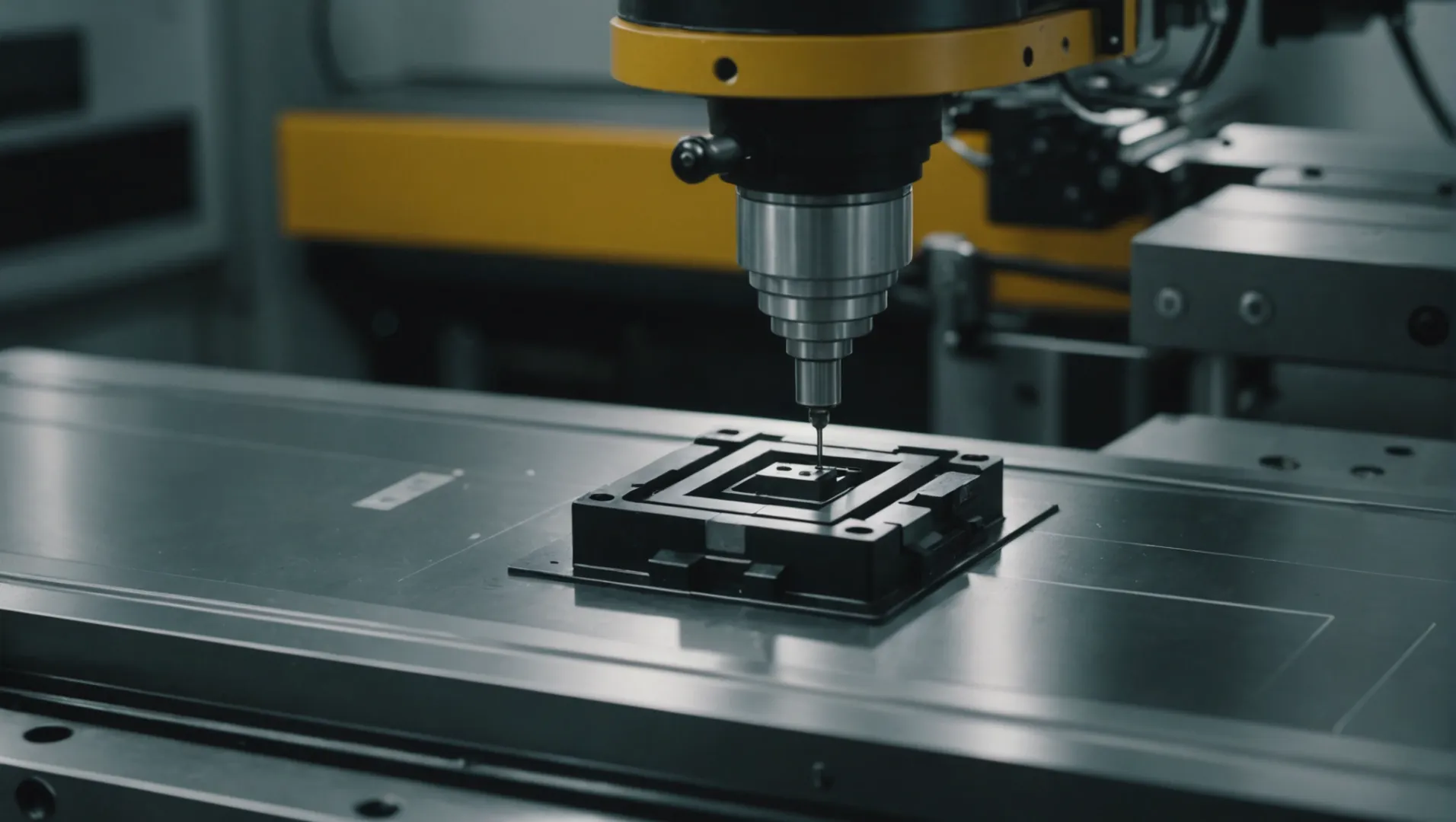

विनिर्माण परिशुद्धता

मोल्ड की निर्माण प्रक्रिया को सख्त परिशुद्धता मानकों का पालन करना चाहिए ताकि यह सुनिश्चित हो सके कि यह लगातार भागों का उत्पादन करता है। आवश्यक परिशुद्धता प्राप्त करने के लिए सीएनसी मशीनिंग और ईडीएम (इलेक्ट्रिकल डिस्चार्ज मशीनिंग) जैसी उन्नत तकनीकों को अक्सर नियोजित किया जाता है।

-

सामग्री चयन

मोल्ड निर्माण के लिए सामग्री का चयन इसकी दीर्घायु और प्रदर्शन पर महत्वपूर्ण प्रभाव डालता है। उच्च ग्रेड स्टील्स और मिश्र धातुओं का उपयोग आमतौर पर बिना किसी महत्वपूर्ण टूट-फूट के बार-बार उपयोग के दबाव को झेलने के लिए किया जाता है।

-

टूट - फूट

समय के साथ, सांचे खराब हो सकते हैं, जिससे ढले हुए हिस्सों में अशुद्धियाँ हो सकती हैं। नियमित रखरखाव और समय पर नवीनीकरण मोल्ड के जीवन को बढ़ाने और भाग की सटीकता बनाए रखने के लिए महत्वपूर्ण है।

चुनौतियाँ और समाधान

- डिज़ाइन की जटिलता : जटिल भागों के लिए जटिल सांचों की आवश्यकता हो सकती है, जिससे अशुद्धियों का खतरा बढ़ जाता है। उन्नत सिमुलेशन सॉफ़्टवेयर वास्तविक उत्पादन से पहले संभावित समस्याओं का अनुमान लगाने और उन्हें कम करने में मदद कर सकता है।

- लागत बनाम गुणवत्ता व्यापार-बंद : उच्च गुणवत्ता वाले सांचे अधिक महंगे हैं लेकिन उच्च परिशुद्धता वाले भागों के लिए आवश्यक हैं। गुणवत्ता में अग्रिम निवेश करने से अक्सर दोषपूर्ण भागों और पुनः निर्माण से जुड़ी दीर्घकालिक लागत कम हो जाती है।

निष्कर्ष में, यह समझना कि मोल्ड की गुणवत्ता इंजेक्शन मोल्डिंग 1 , उच्च परिशुद्धता प्राप्त करने और उत्पादन में त्रुटियों को कम करने में अंतर्दृष्टि प्रदान करती है।

उच्च गुणवत्ता वाले सांचे ±0.02 मिमी परिशुद्धता सुनिश्चित करते हैं।सत्य

परिशुद्धता इंजेक्शन मोल्डिंग ±0.02 मिमी के भीतर सहनशीलता बनाए रख सकती है।

निम्न-गुणवत्ता वाले सांचे आकार सटीकता को प्रभावित नहीं करते हैं।असत्य

निम्न-गुणवत्ता वाले सांचे, ढले हुए भागों के आकार में विचलन पैदा कर सकते हैं।

प्लास्टिक सामग्री के गुण इंजेक्शन मोल्डिंग परिशुद्धता को कैसे प्रभावित करते हैं?

इंजेक्शन मोल्ड किए गए भागों की सटीकता निर्धारित करने में प्लास्टिक सामग्री के गुणों को समझना महत्वपूर्ण है।

प्लास्टिक सामग्री के गुण जैसे संकोचन दर और तरलता सीधे इंजेक्शन मोल्डिंग परिशुद्धता को प्रभावित करते हैं। उच्च तरलता बेहतर मोल्ड भरने को सुनिश्चित करती है, जबकि कम संकोचन दर आयामी सटीकता बनाए रखती है।

सिकुड़न दर की भूमिका

इंजेक्शन मोल्ड किए गए भाग के अंतिम आयामों को निर्धारित करने में संकोचन दर एक महत्वपूर्ण कारक है। ठंडा करने के दौरान, प्लास्टिक सिकुड़ जाता है, जिससे इच्छित डिज़ाइन में भिन्नता आ सकती है। कम सिकुड़न दर वाली सामग्रियां, जैसे पॉलीकार्बोनेट और कुछ इंजीनियरिंग प्लास्टिक, उच्च परिशुद्धता प्रदान करते हैं, आयामी विचलन को कम करते हैं।

उदाहरण: सख्त सहनशीलता की आवश्यकता वाले घटक के लिए एबीएस प्लास्टिक बनाम उच्च-घनत्व पॉलीथीन (एचडीपीई) का उपयोग करने पर विचार करें। एबीएस, अपनी कम सिकुड़न दर के साथ, एचडीपीई की तुलना में बेहतर आयामी सटीकता बनाए रखेगा।

प्लास्टिक सामग्री की तरलता

तरलता इस बात को प्रभावित करती है कि प्लास्टिक जटिल साँचे के डिज़ाइनों को कितनी अच्छी तरह भर सकता है। उच्च तरलता वाले प्लास्टिक पूर्ण मोल्ड भरने को सुनिश्चित करते हैं, जिससे शॉर्ट शॉट्स या रिक्तियों जैसे दोषों की संभावना कम हो जाती है। यह संपत्ति जटिल ज्यामिति के लिए विशेष रूप से महत्वपूर्ण है जहां सटीकता सर्वोपरि है।

उदाहरण: लिक्विड क्रिस्टल पॉलिमर (एलसीपी) को अक्सर जटिल इलेक्ट्रॉनिक कनेक्टरों का निर्माण करते समय उनकी उत्कृष्ट प्रवाह विशेषताओं के लिए चुना जाता है जहां सटीकता महत्वपूर्ण होती है।

यांत्रिक गुण और उनका प्रभाव

प्लास्टिक के यांत्रिक गुण, जैसे तन्य शक्ति और लोच, भी मोल्डिंग परिशुद्धता में भूमिका निभाते हैं। कठोर प्लास्टिक शीतलन प्रक्रिया के दौरान विरूपण का विरोध कर सकता है, जिससे अधिक सटीक हिस्से बन सकते हैं। हालाँकि, यदि सही ढंग से संसाधित न किया जाए तो इन सामग्रियों के ख़राब होने का खतरा भी अधिक हो सकता है।

परिशुद्धता के लिए सही सामग्री का चयन करना

उपयुक्त प्लास्टिक सामग्री का चयन करने के लिए वांछित परिशुद्धता स्तर को पूरा करने के लिए कई गुणों को संतुलित करने की आवश्यकता होती है। अंतिम-उपयोग परिवेश, यांत्रिक आवश्यकताओं और लागत बाधाओं पर विचार करें।

| संपत्ति | परिशुद्धता पर प्रभाव | उदाहरण सामग्री |

|---|---|---|

| सिकुड़न दर | आयामी सटीकता को प्रभावित करता है | पॉलीकार्बोनेट, एबीएस |

| द्रवता | मोल्ड भरने की क्षमता निर्धारित करता है | एलसीपी, पॉलीप्रोपाइलीन |

| यांत्रिक शक्ति | विरूपण के प्रतिरोध को प्रभावित करता है | नायलॉन, तिरछी नज़र |

संक्षेप में, यह समझना कि प्रत्येक संपत्ति मोल्डिंग परिशुद्धता को कैसे प्रभावित करती है, निर्माताओं को सूचित निर्णय लेने और अधिकतम सटीकता के लिए अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं को अनुकूलित करने की अनुमति देती है। सामग्रियों का चयन अंतिम-उपयोग अनुप्रयोग 2 , जिससे प्रदर्शन और लागत-प्रभावशीलता दोनों सुनिश्चित हो।

उच्च तरलता वाले प्लास्टिक मोल्ड भरने में सुधार करते हैं।सत्य

उच्च तरलता, जटिल डिजाइनों में दोषों को कम करते हुए, पूर्ण मोल्ड भरने को सुनिश्चित करती है।

एबीएस प्लास्टिक में एचडीपीई की तुलना में अधिक सिकुड़न दर होती है।असत्य

एबीएस में एचडीपीई की तुलना में कम सिकुड़न दर होती है, जो बेहतर आयामी सटीकता प्रदान करती है।

कौन से इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर परिशुद्धता के लिए महत्वपूर्ण हैं?

इंजेक्शन मोल्डिंग में सटीकता प्राप्त करना विभिन्न प्रक्रिया मापदंडों को ठीक करने पर बहुत अधिक निर्भर करता है। लेकिन इनमें से कौन सबसे महत्वपूर्ण हैं?

महत्वपूर्ण इंजेक्शन मोल्डिंग प्रक्रिया मापदंडों में इंजेक्शन दबाव, तापमान, गति, धारण समय और ठंडा करने का समय शामिल हैं। ये कारक सुनिश्चित करते हैं कि प्लास्टिक पूरी तरह से मोल्ड को भर देता है, आयामी सटीकता बनाए रखता है और दोषों को कम करता है। इन मापदंडों को उचित रूप से समायोजित करने से ढाले गए भागों की सटीकता में काफी वृद्धि हो सकती है।

इंजेक्शन दबाव और गति

पिघला हुआ प्लास्टिक मोल्ड के सभी क्षेत्रों तक पहुंचे यह सुनिश्चित करने के लिए इंजेक्शन दबाव आवश्यक है। उच्च दबाव से बेहतर फिलिंग हो सकती है लेकिन अगर नियंत्रित नहीं किया गया तो फ्लैशिंग भी हो सकती है। उदाहरण के लिए, जटिल विवरण वाले भागों का निर्माण करते समय, इष्टतम दबाव बनाए रखने से उच्च सटीकता प्राप्त करने में मदद मिलती है।

इसी तरह, इंजेक्शन की गति यह निर्धारित करती है कि मोल्ड कितनी तेजी से भर गया है। तेज़ इंजेक्शन गति से कतरनी दर में वृद्धि हो सकती है, जिससे सामग्री के गुण प्रभावित हो सकते हैं और संभावित रूप से वारपेज या अन्य दोष हो सकते हैं। गति और दबाव को सावधानीपूर्वक संतुलित करके, निर्माता अपने उत्पादों की सटीकता में सुधार कर सकते हैं।

तापमान नियंत्रण

प्लास्टिक पिघलने और मोल्ड की सतह दोनों का तापमान सटीकता प्राप्त करने में एक महत्वपूर्ण कारक है। लगातार पिघला हुआ तापमान एक समान प्रवाह और भराव सुनिश्चित करता है, जिससे प्रवाह के निशान या अधूरे भराव का खतरा कम हो जाता है। दूसरी ओर, एक स्थिर मोल्ड तापमान सिकुड़न जैसी शीतलन संबंधी समस्याओं को कम करने में मदद करता है।

उदाहरण के लिए, इलेक्ट्रॉनिक आवास उत्पादन में, घटकों को बिना अंतराल या गलत संरेखण के एक साथ फिट होना सुनिश्चित करने के लिए सटीक तापमान नियंत्रण महत्वपूर्ण है।

पकड़ने और ठंडा करने का समय

होल्डिंग समय यह सुनिश्चित करता है कि प्रारंभिक भराई के बाद प्लास्टिक सामग्री के सिकुड़न की भरपाई के लिए दबाव में रहे। अपर्याप्त होल्डिंग समय के परिणामस्वरूप अंतिम उत्पाद के भीतर धंसाव या खालीपन हो सकता है। इसके विपरीत, बहुत लंबे समय तक रखने से चक्र का समय बढ़ सकता है और उत्पादकता कम हो सकती है।

ठंडा करने का समय भी उतना ही महत्वपूर्ण है क्योंकि यह तय करता है कि भाग को विरूपण के बिना कब सुरक्षित रूप से बाहर निकाला जा सकता है। उचित शीतलन आंतरिक तनाव से बचाता है जो जंग लगने या टूटने का कारण बन सकता है।

पैरामीटर्स का संतुलन

इष्टतम परिणाम प्राप्त करने के लिए इन मापदंडों 3 समझना उदाहरण के लिए, इंजेक्शन की गति बढ़ाने से संभावित सिकुड़न समस्याओं की भरपाई के लिए होल्डिंग समय में समायोजन की आवश्यकता हो सकती है।

संक्षेप में, दबाव, तापमान, गति, धारण और शीतलन समय जैसे इंजेक्शन मोल्डिंग प्रक्रिया मापदंडों का सटीक नियंत्रण और समायोजन उच्च आयामी सटीकता के साथ भागों के निर्माण के लिए मौलिक हैं।

इंजेक्शन का दबाव मोल्ड भरने की सटीकता को प्रभावित करता है।सत्य

उचित इंजेक्शन दबाव यह सुनिश्चित करता है कि मोल्ड पूरी तरह से भरा हुआ है, जिससे सटीकता बढ़ती है।

शीतलन समय का भाग विरूपण पर कोई प्रभाव नहीं पड़ता है।असत्य

शीतलन समय तब प्रभावित होता है जब भागों को विकृत किए बिना बाहर निकाला जा सकता है।

उपकरण परिशुद्धता इंजेक्शन मोल्डिंग की सटीकता को कैसे प्रभावित करती है?

इंजेक्शन मोल्डिंग प्रक्रियाओं में आवश्यक उच्च सटीकता प्राप्त करने में सटीक उपकरण महत्वपूर्ण भूमिका निभाते हैं।

उपकरण की सटीकता दबाव और गति जैसे मापदंडों पर लगातार और सटीक नियंत्रण सुनिश्चित करती है, जो सीधे इंजेक्शन मोल्ड किए गए भागों की सटीकता को प्रभावित करती है। इष्टतम प्रदर्शन के लिए उचित रखरखाव और अंशांकन महत्वपूर्ण हैं।

इंजेक्शन मोल्डिंग मशीन परिशुद्धता का महत्व

इंजेक्शन मोल्डिंग मशीनें विनिर्माण प्रक्रिया के केंद्र में हैं। उनकी सटीकता प्रभावित करती है कि वे दबाव, तापमान और गति जैसे महत्वपूर्ण मापदंडों को कितनी सटीकता से नियंत्रित कर सकते हैं। उच्च परिशुद्धता मशीनें स्थिर प्रदर्शन प्रदान करती हैं, जिससे निर्माताओं को सख्त सहनशीलता बनाए रखने की अनुमति मिलती है, जो सटीक भागों के उत्पादन के लिए आवश्यक है। उदाहरण के लिए, तापमान में केवल कुछ डिग्री का विचलन भाग के आयामों में महत्वपूर्ण परिवर्तन का कारण बन सकता है।

स्थापना सटीकता

मशीन के भीतर मोल्ड की उचित स्थापना एक और महत्वपूर्ण पहलू है। गलत संरेखण से अंतिम उत्पाद में विलक्षणता या विकृति जैसी समस्याएं हो सकती हैं। यहां तक कि मोल्ड स्थापना के दौरान थोड़ी सी भी गड़बड़ी के परिणामस्वरूप महत्वपूर्ण आयामी त्रुटियां हो सकती हैं। नियमित रखरखाव जांच यह सुनिश्चित करती है कि इंस्टॉलेशन सटीक रहे, जिससे दोषों का जोखिम कम हो।

उपकरण पहनने और रखरखाव का प्रभाव

किसी भी मशीनरी की तरह, टूट-फूट अपरिहार्य है। समय के साथ, स्क्रू और बैरल जैसे घटक खराब हो सकते हैं, जिससे परिशुद्धता प्रभावित हो सकती है। नियमित रखरखाव कार्यक्रम उत्पादन की गुणवत्ता को प्रभावित करने से पहले खराब हुए हिस्सों की पहचान करने और उन्हें बदलने में मदद करते हैं। उपकरण का प्रदर्शन जितना अधिक सुसंगत होगा, आउटपुट उतना ही अधिक विश्वसनीय होगा।

अंशांकन की भूमिका

यह सुनिश्चित करने के लिए अंशांकन महत्वपूर्ण है कि उपकरण निर्दिष्ट मापदंडों के भीतर संचालित हो। सटीक मशीनों को लगातार परिणाम देने की क्षमता बनाए रखने के लिए नियमित अंशांकन की आवश्यकता होती है। उपकरण को समय-समय पर कैलिब्रेट करके, निर्माता प्रदर्शन में बदलाव को रोक सकते हैं जिससे अशुद्धियाँ होती हैं।

नियंत्रण प्रणाली और प्रौद्योगिकी

आधुनिक इंजेक्शन मोल्डिंग मशीनें उन्नत नियंत्रण प्रणालियों से सुसज्जित हैं जो परिशुद्धता को बढ़ाती हैं। ये सिस्टम वास्तविक समय में प्रक्रिया मापदंडों के सटीक समायोजन की अनुमति देते हैं, जिससे उत्पाद आयामों में परिवर्तनशीलता कम हो जाती है। इंजेक्शन मोल्डिंग में उपयोग की जाने वाली नियंत्रण प्रणाली 4

संक्षेप में, उपकरण परिशुद्धता न केवल वर्तमान उत्पादन चक्र को प्रभावित करती है बल्कि विनिर्माण प्रक्रिया की विश्वसनीयता और दक्षता पर दीर्घकालिक प्रभाव भी डालती है। उच्च गुणवत्ता वाली मशीनों में निवेश करके और उन्हें नियमित रूप से बनाए रखकर, निर्माता अपनी इंजेक्शन मोल्डिंग प्रक्रियाओं में उच्च स्तर की सटीकता प्राप्त कर सकते हैं और उसे बनाए रख सकते हैं।

उच्च परिशुद्धता मशीनें कड़ी सहनशीलता बनाए रखती हैं।सत्य

सटीक मशीनें स्थिर प्रदर्शन सुनिश्चित करती हैं, जो कड़ी सहनशीलता के लिए महत्वपूर्ण है।

परिशुद्ध उपकरणों के लिए अंशांकन अनावश्यक है।असत्य

नियमित अंशांकन सटीकता बनाए रखते हुए प्रदर्शन में बदलाव को रोकता है।

निष्कर्ष

इंजेक्शन मोल्डिंग मोल्ड गुणवत्ता, सामग्री चयन और प्रक्रिया मापदंडों को अनुकूलित करके अविश्वसनीय सटीकता के साथ भागों का उत्पादन कर सकता है।

-

जानें कि मोल्ड की गुणवत्ता इंजेक्शन मोल्डिंग प्रक्रियाओं में सटीकता को कैसे प्रभावित करती है।: इंजेक्शन मोल्डिंग जटिल ज्यामिति, सुसंगत गुणवत्ता और आकर्षक उपस्थिति के साथ बड़े पैमाने पर उत्पादन करने वाले भागों के लिए एक कुशल विनिर्माण प्रक्रिया है। ↩

-

विशिष्ट अनुप्रयोगों के लिए सामग्री की पसंद को प्रभावित करने वाले कारकों का पता लगाएं: अन्य विविध विचार · क्या हिस्से को किसी नियामक आवश्यकताओं को पूरा करना होगा? · क्या UL94 ज्वाला मंदक रेटिंग आवश्यक है? · सामग्री में होना चाहिए... ↩

-

जानें कि इंजेक्शन मोल्डिंग के दौरान विभिन्न पैरामीटर एक-दूसरे को कैसे प्रभावित करते हैं: जिस दर पर पिघले हुए प्लास्टिक को मोल्ड में इंजेक्ट किया जाता है वह भरने के पैटर्न, भाग घनत्व और समग्र गुणवत्ता को प्रभावित करता है। ↩

-

जानें कि नियंत्रण प्रणालियाँ कैसे परिशुद्धता बढ़ाती हैं और परिवर्तनशीलता को कम करती हैं। वास्तव में, कई इंजेक्शन मोल्डिंग प्रक्रिया निगरानी और नियंत्रण प्रणालियाँ एक प्रक्रिया में अक्षमताओं के रुझान की पहचान कर सकती हैं और स्वचालित रूप से उन्हें ठीक कर सकती हैं ... ↩