क्या आपने कभी प्लास्टिक को आकार देने का प्रयास किया है और सफल होने की बजाय निराश अधिक हुए हैं? आइए उन सामान्य समस्याओं का पता लगाएं जो इंजेक्शन मोल्डिंग प्रक्रिया को बाधित कर सकती हैं।

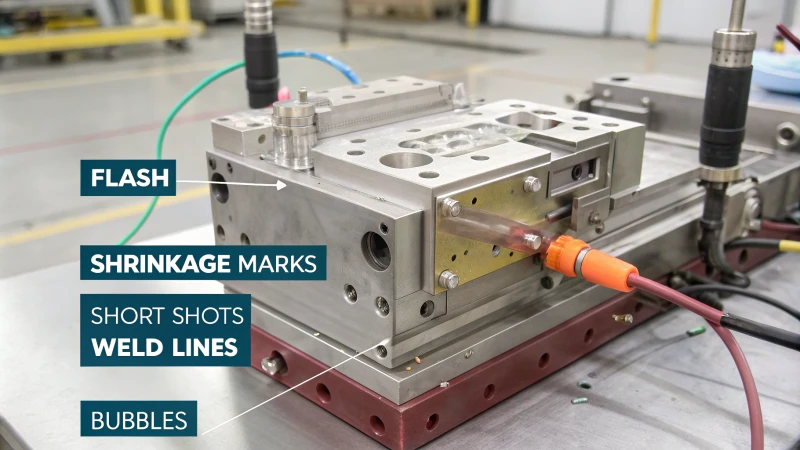

इंजेक्शन मोल्डिंग में सबसे आम समस्याओं में फ्लैश, सिकुड़न के निशान, वेल्ड के निशान, बुलबुले और शॉर्ट शॉट शामिल हैं। गलत दबाव सेटिंग्स अक्सर इन खामियों का कारण बनती हैं। असमान कूलिंग या ख़राब मोल्ड डिज़ाइन भी समस्याएँ पैदा करता है। उत्पाद की गुणवत्ता और उत्पादन क्षमता दोनों प्रभावित होती हैं।

इंजेक्शन मोल्डिंग समस्याओं के साथ मेरा पहला अनुभव एक पहेली की तरह महसूस हुआ जिसमें मुख्य टुकड़े गायब थे। फ्लैश या बुलबुले जैसे दोषों के मुख्य कारणों को समझना अचानक स्पष्टता के क्षण जैसा महसूस हुआ। सरल समाधान खोजने के लिए इन दोषों की एक-एक करके जांच की आवश्यकता है। इस तरह, आप अपनी उत्पादन प्रक्रिया में सुधार करते हैं और समय और धन दोनों बचाते हैं।

फ्लैश अत्यधिक इंजेक्शन दबाव के कारण होता है।सत्य

अत्यधिक दबाव पिघले हुए प्लास्टिक को साँचे की गुहाओं से बाहर निकाल देता है, जिससे फ्लैश उत्पन्न होता है।

सिकुड़न के निशान उत्तम शीतलन स्थितियों का संकेत देते हैं।असत्य

सिकुड़न के निशान तब बनते हैं जब शीतलन असमान या बहुत तेज़ होता है, सही नहीं होता।

- 1. इंजेक्शन मोल्डेड उत्पादों के लिए फ्लैश का क्या मतलब है?

- 2. इंजेक्शन मोल्डिंग में सिकुड़न के निशान का क्या कारण है?

- 3. प्लास्टिक घटकों में वेल्ड निशान का क्या कारण है?

- 4. मोल्डिंग के दौरान बुलबुले को कैसे रोका जा सकता है?

- 5. मोल्डिंग प्रक्रिया में शॉर्ट शॉट्स का क्या कारण है?

- 6. कौन से डिज़ाइन परिवर्तन इंजेक्शन मोल्डिंग दोषों को कम कर सकते हैं?

- 7. निष्कर्ष

इंजेक्शन मोल्डेड उत्पादों के लिए फ्लैश का क्या मतलब है?

इंजेक्शन मोल्डिंग में फ्लैश उतना ही परेशानी भरा है जितना कि पैन के किनारे पर अतिरिक्त पिज़्ज़ा आटा गिरना। फ़्लैश न केवल उपस्थिति का मुद्दा है, बल्कि यह भी प्रभावित करता है कि हिस्से एक साथ कितनी अच्छी तरह फिट होते हैं।

फ्लैश तब होता है जब इंजेक्शन मोल्डिंग के दौरान बहुत अधिक प्लास्टिक फैल जाता है। यह आमतौर पर उच्च दबाव या सांचे में छोटे अंतराल के कारण होता है। यह अतिरिक्त प्लास्टिक असमान किनारों का निर्माण करता है। ये असमान किनारे संभवतः सटीक संयोजन को बाधित करते हैं।

फ़्लैश के कारणों को समझना

उस समय की कल्पना करें जब मैं मोल्ड डिज़ाइन में नया था। मैं थोड़ा छोटा था, यह समझने की कोशिश कर रहा था कि मेरे प्यारे डिज़ाइनों पर बदसूरत फ्लैश के निशान क्यों थे। अलग-अलग चीजों को आजमाने और कई देर रात तक प्रयास करने के बाद, मैंने पाया कि फ्लैश, जिसे अक्सर 'ओवरफ्लो' कहा जाता है, तब होता है जब तरल प्लास्टिक इंजेक्शन के दौरान मोल्ड 1 कल्पना कीजिए कि आप एक पाई को पका रहे हैं और उसकी भराई बाहर फैल रही है क्योंकि परत भर गई है। यह जानना अच्छा था कि इंजेक्शन के दबाव को बदलने और टाइट मोल्ड फिट होने से इसे रोकने में मदद मिलती है।

| कारण | विवरण |

|---|---|

| अत्यधिक इंजेक्शन दबाव | प्लास्टिक के पिघलने से अतिप्रवाह हो जाता है। |

| अपर्याप्त क्लैम्पिंग बल | प्लास्टिक को अंतराल से बाहर निकलने की अनुमति देता है। |

| असमान मोल्ड बिदाई सतह | अतिप्रवाह के लिए पथ बनाता है. |

उत्पाद की गुणवत्ता पर प्रभाव

फ़्लैश वास्तव में किसी उत्पाद के स्वरूप को बर्बाद कर सकता है। मैंने इसे स्वयं देखा। मुझे याद है कि मेरे शुरुआती दिनों में एक प्रोटोटाइप के नुकीले किनारों के कारण हमें उसे ठीक करने में घंटों लग जाते थे। फ़्लैश न केवल किनारों को खुरदरा बना देता है, बल्कि यह संयोजन को भी कठिन बना देता है। यह पहेली के टुकड़ों को एक साथ फिट करने की कोशिश करने जैसा है जब एक टुकड़े में एक अतिरिक्त टैब हो।

| प्रभाव | विवरण |

|---|---|

| दिखावट में गिरावट | असमान किनारों में परिणाम. |

| बढ़ी हुई प्रोसेसिंग | अतिरिक्त ट्रिमिंग की आवश्यकता है. |

| असेंबली परिशुद्धता मुद्दे | इससे प्रभावित होता है कि हिस्से एक साथ कैसे फिट होते हैं। |

इंजेक्शन मोल्डिंग में फ्लैश को संबोधित करना

फ़्लैश से निपटने ने मुझे सिखाया कि मशीन सेटिंग्स को समायोजित करना और मोल्ड डिज़ाइन में सुधार करना महत्वपूर्ण है। इंजेक्शन के दबाव को कम करने या क्लैम्पिंग बल को बढ़ाने से चीजें काफी हद तक बदल जाती हैं - जैसे प्रत्येक पाई क्रस्ट किनारे को पूरी तरह से सील करना, एक चिकनी मोल्ड पार्टिंग सतह 2 से ये रिसाव बंद हो जाते हैं।

नियमित साँचे का निरीक्षण मेरा विश्वसनीय तरीका बन गया। यह जाँचने से कि सब कुछ अच्छी तरह से मेल खाता है, हमें भविष्य की कई समस्याओं से बचा लिया गया। विवरणों पर ध्यान केंद्रित करने से, हमारे उत्पाद की गुणवत्ता बेहतर हो गई और हमने दोष और लागत कम कर दी।

तालिका: इंजेक्शन मोल्डिंग में सामान्य दोष

मोल्डिंग में समस्याओं के निदान के लिए यह तालिका मेरी सहायक उपकरण थी। इसने मुझे याद दिलाया कि सेटिंग्स या डिज़ाइन में प्रत्येक परिवर्तन हमारे उत्पादों की सफलता को बहुत प्रभावित कर सकता है।

| दोष | कारण | प्रभाव |

|---|---|---|

| चमक | उच्च दबाव, अंतराल | असमान किनारे, संयोजन संबंधी समस्याएं |

अत्यधिक इंजेक्शन दबाव के कारण फ्लैश होता है।सत्य

अत्यधिक दबाव के कारण प्लास्टिक ओवरफ्लो हो जाता है, जिससे फ्लैश हो जाता है।

फ़्लैश ढले हुए उत्पादों की सटीकता में सुधार करता है।असत्य

फ़्लैश असमान किनारों और फ़िट संबंधी समस्याएं पैदा करके सटीकता को प्रभावित करता है।

इंजेक्शन मोल्डिंग में सिकुड़न के निशान का क्या कारण है?

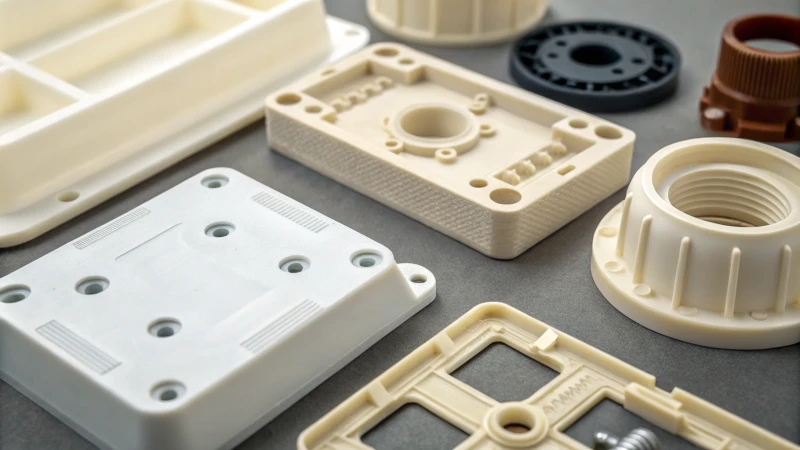

क्या आपने कभी प्लास्टिक की वस्तुओं में कष्टप्रद छोटे-छोटे डेंट देखे हैं? लोग इन्हें सिकुड़न के निशान के नाम से जानते हैं। ये डेंट अक्सर इंजेक्शन मोल्डिंग के दौरान समस्याएँ पैदा करते हैं।

जब इंजेक्शन मोल्डिंग में प्लास्टिक के हिस्से असमान रूप से ठंडे होते हैं तो सिकुड़न के निशान दिखाई देते हैं। यह स्थिति सतह पर डेंट की ओर ले जाती है। असमान दीवार की मोटाई अक्सर इन खामियों में योगदान करती है। पकड़ने के दौरान अपर्याप्त दबाव भी समस्याओं का कारण बनता है। सचमुच, ये कारक बहुत मायने रखते हैं।

सिकुड़न चिन्हों को समझना

सिकुड़न के निशान, जिन्हें अक्सर सिंक के निशान कहा जाता है, वे खामियां हैं जो इंजेक्शन मोल्ड किए गए उत्पाद की सतह पर अवसाद या "डेंट" के रूप में दिखाई देते हैं। वे इसलिए होते हैं क्योंकि ठंडा होने पर प्लास्टिक सिकुड़ जाता है।

सिकुड़न के निशान के कारण

-

असमान शीतलन

मुझे देर रात के समस्या-समाधान सत्र के दौरान समान रूप से शीतलन के महत्व का पता चला। साँचे के मोटे हिस्से पतले हिस्सों की तुलना में अधिक समय तक गर्म रहते हैं, जिससे अवांछित सिकुड़न के निशान बन जाते हैं।

कारकों शीतलन पर प्रभाव दीवार की मोटाई में भिन्नता घने इलाकों में धीमी ठंडक साँचे का डिज़ाइन अपर्याप्त कूलिंग चैनल लेआउट -

अपर्याप्त होल्डिंग दबाव

मैंने दबाव को कठिन तरीके से झेलने के बारे में सीखा। होल्डिंग चरण के दौरान पर्याप्त दबाव नहीं होने के कारण लगभग हमेशा सिकुड़न के निशान बन जाते हैं। उच्च दबाव तरल प्लास्टिक को मोल्ड के हर हिस्से को भरने में मदद करता है, जबकि कम दबाव इसे बहुत अधिक आराम करने की अनुमति देता है।

- उच्च होल्डिंग दबाव यह सुनिश्चित करता है कि पिघला हुआ प्लास्टिक सभी अंतरालों को भर देता है, जिससे सिंक के निशान की संभावना कम हो जाती है।

- कम दबाव सामग्री को कॉम्पैक्ट रखने में विफल हो सकता है, जिससे सिकुड़न हो सकती है।

-

सामग्री की पसंद और गुण

अलग-अलग प्लास्टिक अलग-अलग तरीकों से सिकुड़ते हैं। आश्चर्य की बात है, है ना? ऐसा प्लास्टिक चुनना जो आपकी प्रक्रिया को समायोजित किए बिना बहुत अधिक सिकुड़ जाता है, समस्याएँ पैदा करता है। उदाहरण के लिए, क्रिस्टलीय पॉलिमर अपनी आणविक संरचना के कारण अनाकार पॉलिमर की तुलना में अधिक सिकुड़ते हैं।

सिकुड़न के निशानों से निपटना

इन मुद्दों को सुलझाने के लिए कौशल की आवश्यकता है:

- दीवार की मोटाई अनुकूलित करें: एक समान मोटाई समान रूप से ठंडा करने में मदद करती है।

- होल्डिंग दबाव को समायोजित करें: सिकुड़न को रोकने के लिए अपनी सामग्री और मोल्ड के लिए सही दबाव ढूंढें।

- सामग्री का चयन: ऐसी सामग्रियों का उपयोग करें जो कम सिकुड़ें या उनके अनुरूप अपनी प्रक्रिया बदलें।

इन युक्तियों से मुझे न केवल कार्यात्मक बल्कि अच्छे दिखने वाले उत्पाद बनाने में भी मदद मिली। डिज़ाइनर दोषों को कम कर सकते हैं और बाद में प्रयास बचा सकते हैं। इलेक्ट्रॉनिक्स और कार जैसे उद्योगों में यह बहुत महत्वपूर्ण है।

मोल्डिंग चुनौतियों पर अधिक जानकारी के लिए, फ्लैश या वेल्ड मार्क्स जैसे अन्य सामान्य मुद्दों 3 ज्ञान से गुणवत्ता में सुधार होता है और समय की बचत होती है।

असमान शीतलन के कारण ढले हुए हिस्सों में सिकुड़न के निशान पड़ जाते हैं।सत्य

भाग खंडों में अलग-अलग शीतलन दरों के कारण सिकुड़न के निशान बन जाते हैं।

उच्च होल्डिंग दबाव से सिकुड़न के निशान का निर्माण बढ़ जाता है।असत्य

उच्च दबाव प्रभावी ढंग से अंतराल को भरकर सिकुड़न को कम करता है।

प्लास्टिक घटकों में वेल्ड निशान का क्या कारण है?

क्या आपने कभी सोचा है कि वे कष्टप्रद वेल्ड निशान आपके खूबसूरती से तैयार किए गए प्लास्टिक भागों पर क्यों दिखाई देते हैं?

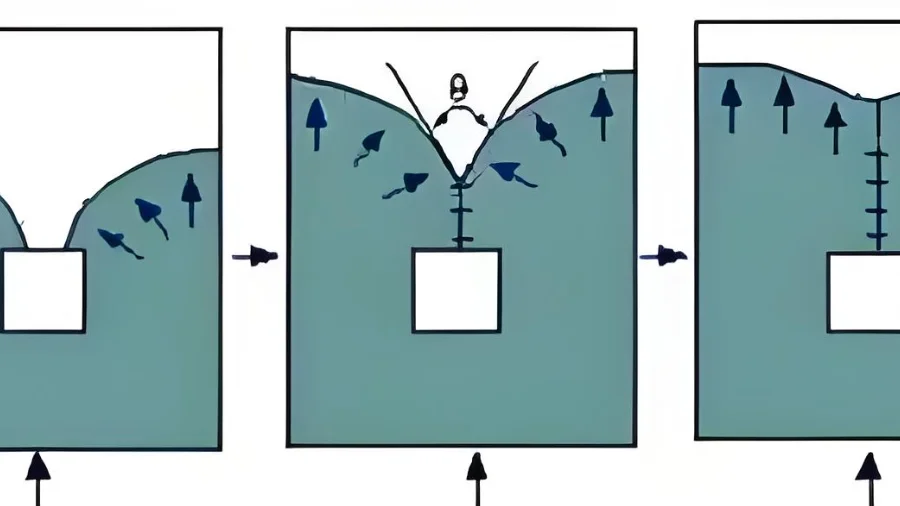

वेल्ड के निशान दिखाई देते हैं जहां पिघले हुए प्लास्टिक के प्रवाह एक सांचे के अंदर जुड़ते हैं, जिससे एक दृश्यमान रेखा या संभावित कमजोर क्षेत्र बनता है। ये निशान अक्सर कोर या इंसर्ट के पास बनते हैं क्योंकि प्लास्टिक का प्रवाह विभाजित होता है और फिर से मिलता है।

इंजेक्शन मोल्डिंग में वेल्ड मार्क्स को समझना

वेल्ड के निशान तब बनते हैं जब इंजेक्शन मोल्डिंग के दौरान पिघले हुए प्लास्टिक की दो या दो से अधिक धाराएं मोल्ड में एक साथ जुड़ती हैं। ये रेखाएँ इसलिए दिखाई देती हैं क्योंकि, जैसे-जैसे प्रवाह मिलते हैं, वे अलग-अलग तापमान और वेग के कारण पूरी तरह से नहीं जुड़ पाते हैं, जिससे एक दृश्य सीम बनता है। मजबूत पसलियों या आवेषण के साथ जटिल आकृतियों को ढालते समय यह विशेष रूप से प्रमुख हो सकता है।

सामान्य कारणों में

- साँचे में बाधाएँ: यातायात को निर्देशित करने के बारे में सोचें और अचानक एक अवरोध प्रकट हो जाता है। जब प्लास्टिक पिघलता है तो कोर या इंसर्ट जैसी बाधाओं का सामना करता है, यह विभाजित हो जाता है और फिर एक साथ वापस आने की कोशिश करता है, जिससे संभावित रूप से वेल्ड के निशान बनते हैं।

- एकाधिक प्रवाह मोर्चे: एक नदी की कल्पना करें जिसमें कई धाराएँ एक में मिल रही हैं। कई इंजेक्शन बिंदुओं की आवश्यकता वाले सांचों में, अलग-अलग प्रवाह मोर्चे विलय हो सकते हैं, जिससे ठीक से प्रबंधित नहीं होने पर वेल्ड निशान बन सकते हैं।

| कारण | विवरण |

|---|---|

| बाधाएं | प्रवाह आवेषण के चारों ओर विचरण करता है, खराब तरीके से पुनर्संयोजित होता है |

| बहु-प्रवाह | अनेक द्वारों से प्रवाह का अभिसरण |

उत्पाद की गुणवत्ता पर प्रभाव

वेल्ड के निशान दिखावे को ख़राब करने के अलावा और भी बहुत कुछ करते हैं; वे आपके उत्पाद की ताकत को कमजोर कर सकते हैं। इन पंक्तियों पर, उत्पाद की तन्यता और प्रभाव शक्ति से समझौता किया जा सकता है। इन लाइनों द्वारा खराब किए गए इलेक्ट्रॉनिक्स के लिए एक आश्चर्यजनक प्लास्टिक शेल की कल्पना करें। सौंदर्य संबंधी मुद्दे भी उठते हैं, क्योंकि वेल्ड के निशान दिखाई दे सकते हैं, विशेष रूप से इलेक्ट्रॉनिक मामलों जैसे उच्च दृश्य गुणवत्ता की आवश्यकता वाले उत्पादों में।

वेल्ड मार्क्स को कम करना

शुक्र है, वेल्ड निशान को कम करने के लिए कई रणनीतियाँ हैं:

- इंजेक्शन सेटिंग्स समायोजित करें: इंजेक्शन की गति और दबाव को बदलकर, आप यह सुनिश्चित करने में मदद करते हैं कि प्रवाह इष्टतम तापमान और स्थितियों पर मिलता है, जिससे दृश्यमान सीम कम हो जाते हैं।

- मोल्ड डिज़ाइन पर पुनर्विचार करें: कम बाधाओं के साथ मोल्ड डिज़ाइन करना या वेंटिंग जैसी तकनीकों का उपयोग करने से वेल्ड निशान कम हो सकते हैं।

मोल्ड डिज़ाइन 5 में इन विधियों को लागू करने से उत्पाद की गुणवत्ता और प्रदर्शन दोनों में काफी सुधार हो सकता है। नए डिज़ाइन दृष्टिकोणों की खोज से मजबूत और बेहतर दिखने वाले ढले हुए उत्पादों की कुंजी मिल सकती है।

संबंधित घटना

- फ़्लैश (अतिप्रवाह): क्या आप कभी आश्चर्यचकित रह गए हैं क्योंकि बहुत अधिक दबाव या कमजोर क्लैम्पिंग के कारण प्लास्टिक फैल जाता है?

- सिकुड़न के निशान: असमान शीतलन या दबाव बनाए रखने की कमी से उत्पन्न होने वाले वे परेशान करने वाले डेंट जो एक चिकनी सतह को खराब कर देते हैं।

इन मामलों में अधिक जानकारी के लिए, इंजेक्शन मोल्डिंग चुनौतियों 6 उत्पादन प्रक्रियाओं को अनुकूलित करने और उत्कृष्ट परिणाम प्राप्त करने के लिए उपयोगी सुझाव प्रदान कर सकती है। इन मुद्दों को अच्छी तरह से हल करने के लिए मोल्ड डिज़ाइन और इंजेक्शन सेटिंग्स जैसे पहलुओं को संतुलित करना महत्वपूर्ण है।

| सम्बंधित दोष | मुख्य कारण | प्रभाव |

|---|---|---|

| चमक | उच्च दबाव | असमान किनारे |

| संकुचन | ठंडा करने वाले मुद्दे | सतह के डेंट |

वेल्ड के निशान प्लास्टिक प्रवाह के अभिसरण पर बनते हैं।सत्य

वेल्ड निशान तब होते हैं जब पिघले हुए प्लास्टिक के अलग-अलग प्रवाह मिलते हैं और पूरी तरह से जुड़ने में विफल हो जाते हैं।

वेल्ड के निशान केवल प्लास्टिक घटकों की उपस्थिति को प्रभावित करते हैं।असत्य

वेल्ड निशान उत्पादों की तन्यता और प्रभाव शक्ति से भी समझौता कर सकते हैं।

मोल्डिंग के दौरान बुलबुले को कैसे रोका जा सकता है?

क्या आपने कभी किसी दोषरहित प्लास्टिक वस्तु को आकार देने की कोशिश की है और पाया है कि कष्टप्रद बुलबुले आपके सभी प्रयासों को खराब कर रहे हैं?

मोल्डिंग के दौरान बुलबुले रोकने के लिए सामग्री बहुत सूखी होनी चाहिए। इंजेक्शन की गति को सावधानीपूर्वक नियंत्रित करें। गुहिकायन को कम करने के लिए उचित मोल्ड वेंटिंग महत्वपूर्ण है। इससे उत्पाद की गुणवत्ता में सुधार करने में मदद मिलती है। गुणवत्ता वास्तव में महत्वपूर्ण है.

बुलबुले के कारणों को समझना

मुझे मोल्ड उद्योग में अपने शुरुआती दिन याद हैं, जब मैंने उन कष्टप्रद बुलबुले का सामना किया था जो तब दिखाई देते थे जब चीजें अच्छी चल रही थीं। ऐसा लगा जैसे एक उत्तम सूफले पका रहे हों और उसे ढहते हुए देख सकें। लेकिन, एक नुस्खा सीखने की तरह, इन बुलबुले के कारणों को जानने से सब कुछ बदल गया।

बुलबुले, जिन्हें गुहिकायन के रूप में भी जाना जाता है, अक्सर मोल्ड डिजाइनरों को परेशान करते हैं। वे आम तौर पर नमी, अस्थिर पदार्थों या खराब मोल्ड निकास के कारण होते हैं। कल्पना कीजिए कि आप कोई सुंदर चीज़ बनाना चाहते हैं, लेकिन सामग्री पूरी तरह सूखी नहीं है। फिर क्या होता है? मोल्डिंग के दौरान नमी वाष्प में बदल जाती है और बुलबुले बन जाते हैं। या हो सकता है कि आपने इंजेक्शन की गति बहुत तेज़ कर दी हो, जिससे हवा भयानक रूप से अंदर फंस गई हो।

बुलबुले बनने से रोकने के उपाय

-

सामग्री तैयारी

- मैं हमेशा उपयोग से पहले सभी प्लास्टिक सामग्रियों को सुखाता हूं। यह स्टाइलिंग से पहले अपने बालों को सुखाने जैसा है - बहुत जरूरी है।

- डीह्यूमिडिफाइंग ड्रायर नमी की मात्रा को दूर करने में मदद करते हैं। वे मेरे पसंदीदा उपकरण हैं.

-

इंजेक्शन की गति और दबाव नियंत्रण

- क्रमिक गति समायोजन हवा के फंसने से बचने में मदद करता है; यह बुलबुले को रोकने के लिए गिलास में धीरे-धीरे सोडा डालने जैसा है।

- फ़्लैश से बचने के लिए दबाव ठीक से सेट करें। बहुत अधिक दबाव के कारण किनारे असमान हो जाते हैं, जैसे केक से फ्रॉस्ट निकल रहा हो। बहुत ज्यादा फ्रॉस्टिंग!

-

मोल्ड डिज़ाइन संबंधी विचार

- वेंटिंग सिस्टम फंसी हवा को बाहर निकलने देते हैं। ताजी हवा के लिए एक खिड़की खोलने की कल्पना करें।

- समान दीवार मोटाई वाले सांचे लगातार शीतलन सुनिश्चित करते हैं और सिकुड़न को रोकते हैं।

उदाहरण तालिका: विभिन्न उत्पादों में बुलबुले का प्रभाव

| उत्पाद का प्रकार | बुलबुले का प्रभाव |

|---|---|

| प्लास्टिक के कंटेनर | समझौता सीलिंग |

| इलेक्ट्रॉनिक हाउसिंग | दिखावट दोष |

| स्वचालित भाग | ताकत और स्थायित्व में कमी |

बुलबुले की रोकथाम के लिए उन्नत तकनीकें

- वैक्यूम मोल्डिंग: वैक्यूम स्थितियां मोल्ड गुहा से फंसी हवा और नमी को हटा देती हैं। सारी गंदगी को बाहर निकालने के लिए वैक्यूम क्लीनर का उपयोग करते हुए चित्र बनाएं।

- गैस-असिस्टेड इंजेक्शन मोल्डिंग: हवा के फंसने को कम करने के लिए गैस प्लास्टिक पिघल को मोल्ड की दीवारों के खिलाफ धकेलती है।

अधिक सीखने के लिए, मैं बुलबुले जैसे दोषों को कम करने के लिए उन्नत मोल्डिंग तकनीक 7 ये तरीके उत्पाद परिणामों में सुधार कर सकते हैं और दक्षता बढ़ा सकते हैं। इसके अलावा, नियमित मोल्ड जांच और उत्पादन विवरण देखने से वास्तव में बुलबुले कम करने और उत्पाद की गुणवत्ता में सुधार करने में मदद मिलती है।

ढलाई के दौरान सामग्री में नमी के कारण बुलबुले बनते हैं।सत्य

गर्म करने पर नमी वाष्प में बदल जाती है, जिससे बुलबुले बनते हैं।

इंजेक्शन की गति बढ़ाने से बुलबुले बनने से रोकता है।असत्य

अत्यधिक गति हवा को फँसा सकती है, जिससे अधिक बुलबुले पैदा हो सकते हैं।

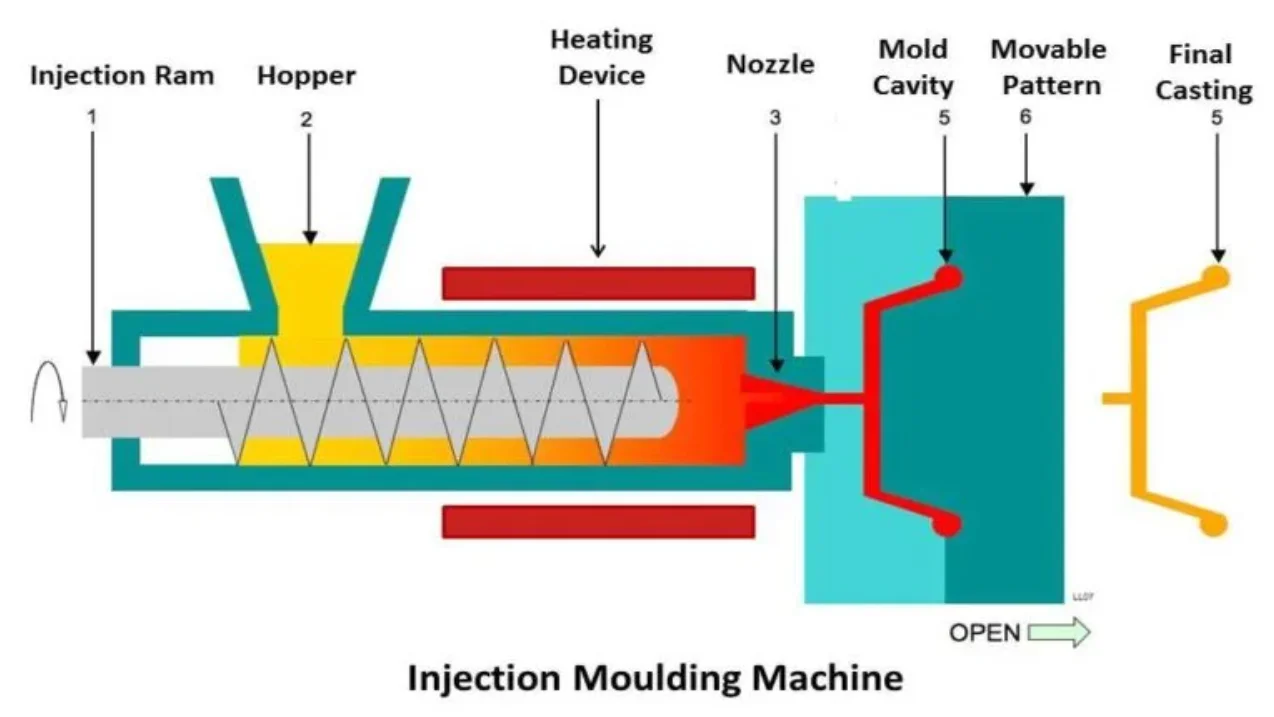

मोल्डिंग प्रक्रिया में शॉर्ट शॉट्स का क्या कारण है?

क्या आप कभी अपनी वर्कशॉप में खड़े होकर किसी आधे-अधूरे सांचे को देखकर हैरान हुए हैं? संभवतः क्या ग़लत हुआ?

मोल्डिंग के दौरान शॉर्ट शॉट तब होते हैं जब इंजेक्शन का दबाव बहुत कम होता है या इंजेक्शन की गति बहुत धीमी होती है। ख़राब सामग्री प्रवाह और पर्याप्त वायु वेंट न होना भी इस समस्या का कारण बनता है। ये कारण प्लास्टिक को साँचे में पूरी तरह भरने से रोकते हैं। इन समस्याओं के समाधान से पूर्णतः निर्मित उत्पाद प्राप्त होते हैं। पूर्णतः निर्मित उत्पाद महत्वपूर्ण हैं.

इंजेक्शन दबाव और गति

मुझे वह दिन याद है जब मुझे शॉर्ट शॉट खेलने में परेशानी होती थी। दबाव सेटिंग पहले ठीक लग रही थी, लेकिन बारीकी से देखने के बाद, मैंने देखा कि मोल्ड को पूरी तरह से भरने के लिए इंजेक्शन का दबाव थोड़ा कम था। कम इंजेक्शन दबाव ने पूरी प्रक्रिया को बाधित कर दिया।

छोटे शॉट्स का एक प्राथमिक कारण अपर्याप्त इंजेक्शन दबाव है। पिघले हुए प्लास्टिक को पूरे सांचे की गुहा को भरने के लिए पर्याप्त बल की आवश्यकता होती है। यदि दबाव बहुत कम है या इंजेक्शन की गति 8 धीमी है, तो सामग्री मोल्ड के सभी हिस्सों तक नहीं पहुंच पाएगी, जिससे उत्पाद अपूर्ण हो जाएंगे। इन मापदंडों को समायोजित करने से शॉर्ट शॉट्स की घटना को काफी हद तक कम किया जा सकता है।

भौतिक तरलता

एक बार, एक मोटे प्लास्टिक के साथ, मैंने देखा कि कैसे इसके खराब प्रवाह ने जटिल डिजाइनों को भरने से रोक दिया। तापमान को समायोजित करके हमें इस जिद्दी प्लास्टिक से बेहतर प्रवाह मिला। यह चरण तब महत्वपूर्ण होता है जब डिज़ाइनों को सटीक भरण की आवश्यकता होती है।

प्लास्टिक पिघलने की तरलता 9 एक अन्य कारक है। उच्च-चिपचिपाहट वाली सामग्री को जटिल मोल्ड डिज़ाइन के माध्यम से प्रवाहित होने में कठिनाई हो सकती है। इन सामग्रियों का उपयोग करते समय, तापमान सेटिंग्स को अनुकूलित करने से प्रवाह विशेषताओं को बढ़ाया जा सकता है।

मोल्ड वेंटिंग

एक बार अवरुद्ध छिद्रों ने मुझे कई समस्याएँ दीं। अच्छी वेंटिंग से सांचा भरते ही हवा बाहर निकल जाती है। यदि वेंट अवरुद्ध हैं या अच्छी तरह से डिज़ाइन नहीं किए गए हैं, तो हवा अंदर रहती है, जिससे प्लास्टिक का प्रवाह रुक जाता है और शॉर्ट शॉट्स का कारण बनता है।

मोल्ड भरते समय फंसी हवा को बाहर निकलने की अनुमति देने के लिए उचित वेंटिलेशन आवश्यक है। यदि वेंट अवरुद्ध हैं या खराब तरीके से डिज़ाइन किए गए हैं, तो यह प्लास्टिक के प्रवाह में बाधा डालने वाली हवा की जेबें बना सकता है और शॉर्ट शॉट्स का कारण बन सकता है।

सामग्री तैयारी

समस्याओं से बचने के लिए सामग्री को उचित तैयारी की आवश्यकता होती है। मुझे पता चला कि जिन सामग्रियों को ठीक से नहीं सुखाया गया, उनमें नमी आ गई, जिससे प्रवाह प्रभावित हुआ और बुलबुले पैदा हुए।

यह सुनिश्चित करना कि उपयोग से पहले सामग्री ठीक से तैयार की गई है, उपयोग से पहले प्लास्टिक छर्रों को अच्छी तरह से सुखाकर इन मुद्दों को कम करने में मदद मिल सकती है, जिससे इंजेक्शन के दौरान जल वाष्प को बुलबुले बनने से रोका जा सकेगा।

| कारण | विवरण |

|---|---|

| कम इंजेक्शन दबाव | अपर्याप्त बल साँचे को पूरी तरह भरने से रोकता है। |

| धीमी इंजेक्शन गति | भरने में देरी से क्षेत्र अधूरे रह जाते हैं। |

| ख़राब सामग्री तरलता | उच्च-चिपचिपाहट वाले प्लास्टिक को सभी मोल्ड भागों तक पहुंचने में कठिनाई होती है। |

| अपर्याप्त मोल्ड वेंटिंग | फंसी हुई हवा सामग्री के प्रवाह को बाधित करती है, जिससे अधूरा भराव होता है। |

| अनुचित सामग्री तैयारी | सामग्रियों में नमी बुलबुले बनाती है और प्रवाह विशेषताओं को प्रभावित करती है। |

व्यावहारिक समाधान

मोल्ड सेटअप के लिए चेकलिस्ट का उपयोग करने से मेरे लिए खेल बदल गया; इसमें छोटे शॉट्स को कम करने के लिए दबाव सेटिंग्स की जाँच करना और सामग्री को अच्छी तरह से तैयार करना शामिल है।

दबाव सेटिंग्स, गति अंशांकन और सामग्री तैयारी प्रक्रियाओं सहित मोल्ड सेटअप के लिए एक चेकलिस्ट लागू करने से शॉर्ट शॉट्स को काफी कम किया जा सकता है।

ऑपरेटरों के लिए नियमित प्रशिक्षण हर किसी को सर्वोत्तम प्रथाओं पर समस्याओं को हल करने के लिए तैयार रखता है जो मोल्डिंग प्रक्रिया के दौरान जागरूकता और समस्या निवारण क्षमताओं को बढ़ा सकता है।

सिमुलेशन सॉफ़्टवेयर 10 उपयोग करके आगे सोचने से उत्पादन से पहले संभावित समस्याओं को देखकर मेरे कई घंटे बच गए; यह एक सक्रिय तरीका है जो वास्तव में मेरे वर्कफ़्लो को बेहतर बनाता है।

कम इंजेक्शन दबाव के कारण छोटे शॉट लगते हैं।सत्य

अपर्याप्त दबाव पिघले हुए प्लास्टिक को सांचे में पूरी तरह भरने से रोकता है।

खराब सामग्री तरलता मोल्ड भरने को बढ़ाती है।असत्य

उच्च-चिपचिपापन सामग्री प्रवाह में बाधा डालती है, जिससे मोल्ड अधूरा भर जाता है।

कौन से डिज़ाइन परिवर्तन इंजेक्शन मोल्डिंग दोषों को कम कर सकते हैं?

सभी डिज़ाइनर इंजेक्शन मोल्डिंग की समस्याओं की परेशानी को जानते हैं। ये दोष वास्तव में उत्पाद की गुणवत्ता और दक्षता को नुकसान पहुंचाते हैं। यहां कुछ सकारात्मक समाचार हैं: चतुर डिजाइन परिवर्तन इन परेशानी वाले मुद्दों को सीधे हल करते हैं।

रणनीतिक डिज़ाइन परिवर्तन वास्तव में इंजेक्शन मोल्डिंग में दोषों को कम करने में मदद करते हैं। मोल्ड संरचना का अनुकूलन एक महत्वपूर्ण कदम है। दीवार की मोटाई समायोजित करना दूसरी बात है। ये समायोजन फ्लैश, सिकुड़न के निशान और वेल्ड लाइनों जैसी समस्याओं को काफी हद तक कम कर सकते हैं।

मोल्ड संरचना का अनुकूलन

मुझे याद है कि पहली बार मुझे अपने डिजाइनों में फ़्लैश दोष 11 फिर, क्लैंपिंग बल और यहां तक कि अलग होने वाली सतहें भी मेरे सहयोगी बन गईं। उचित समायोजन प्लास्टिक को पिघलने से रोकता है। इससे प्रसंस्करण के बाद का समय बचता है और उत्पाद चमकदार और चिकना दिखता है।

| दोष | कारण | डिज़ाइन समाधान |

|---|---|---|

| चमक | अपर्याप्त मोल्ड क्लैम्पिंग बल | क्लैम्पिंग बल बढ़ाएँ, सतहों को समतल सुनिश्चित करें |

दीवार की मोटाई समायोजित करना

मेरे करियर की शुरुआत में सिकुड़न अंक 12 ने डिज़ाइनों में लगातार दीवार की मोटाई इस समस्या को रोकती है। इस बदलाव से उत्पादों के स्वरूप और एकरूपता में बदलाव के साथ-साथ शीतलन भी संभव है। यह एक सच्चा गेम-चेंजर था।

सामग्री प्रवाह में सुधार

वेल्ड मार्क्स 13 ने मुझे निराश किया - वे बदसूरत स्थान जहां प्लास्टिक का प्रवाह मिलता था। पुन: डिज़ाइन किए गए मोल्ड प्रवाह पथों ने कोर जैसी बाधाओं को कम करने में मदद की, जिससे ताकत और उपस्थिति में सुधार हुआ।

वेंटिंग और नमी को संबोधित करते हुए

खराब वेंटिलेशन या नमी से बुलबुले एक दुःस्वप्न थे। दोषों को - साथ बेहतर वेंटिंग सिस्टम इसका उत्तर था । इंजेक्शन की गति को समायोजित करने से गुहिकायन और अपूर्ण भराव में कमी आती है, जिससे उत्पाद दोष-मुक्त होने के करीब आते हैं।

उत्पादन प्रतिक्रिया के आधार पर नियमित डिज़ाइन समीक्षाएँ दोषों को अच्छी तरह से प्रबंधित करती हैं, उत्पाद की गुणवत्ता में सुधार करती हैं और विनिर्माण में तेजी लाती हैं। उन्नत उपकरणों के साथ डिज़ाइन रणनीतियों की खोज इंजेक्शन मोल्डिंग प्रक्रियाओं को और अधिक अनुकूलित करने में मदद करती है।

उन्नत सॉफ़्टवेयर टूल का लाभ उठाना

आधुनिक सीएडी और सिमुलेशन सॉफ्टवेयर के रहस्योद्घाटन हुए हैं; वे संभावित दोषों की भविष्यवाणी करते हैं जो समायोजन की अनुमति देते हैं जिससे बेहतर सामग्री प्रवाह होता है और चक्र समय में कमी आती है। इन सॉफ़्टवेयर समाधान 15 गुणवत्तापूर्ण उत्पादों के निर्माण में बढ़त मिलती है।

इन डिज़ाइन परिवर्तनों को लागू करके, निर्माता इंजेक्शन मोल्डिंग प्रक्रियाओं में महंगे दोषों को कम करते हुए उत्पाद की गुणवत्ता को बढ़ावा दे सकते हैं। इंजेक्शन मोल्डिंग विशेषज्ञों 16 से सलाह लेने से न्यूनतम दोषों के लिए डिज़ाइन को अनुकूलित करने में मूल्यवान अंतर्दृष्टि मिलती है, जिससे यह सुनिश्चित होता है कि आप प्रतिस्पर्धी क्षेत्र में आगे रहें।

यहां तक कि सतहें भी फ़्लैश दोषों को रोकती हैं।सत्य

सतहों को समान रूप से अलग करने को सुनिश्चित करना प्लास्टिक के पिघलने के अतिप्रवाह को रोकता है, फ्लैश को कम करता है।

असमान शीतलन से सिकुड़न के निशान कम हो जाते हैं।असत्य

असमान शीतलन के कारण निशान सिकुड़ जाते हैं; समान दीवार की मोटाई समान शीतलन सुनिश्चित करती है।

निष्कर्ष

यह लेख फ्लैश, सिकुड़न के निशान, वेल्ड के निशान, बुलबुले और शॉर्ट शॉट्स जैसे सामान्य इंजेक्शन मोल्डिंग दोषों की पड़ताल करता है, उनके कारणों, उत्पाद की गुणवत्ता पर प्रभाव और सुधार के समाधानों का विवरण देता है।

-

जानें कि उच्च इंजेक्शन दबाव और मोल्ड डिज़ाइन की खामियां फ्लैश निर्माण में कैसे योगदान करती हैं। ↩

-

मशीन सेटिंग्स और मोल्ड डिज़ाइन सुधारों के माध्यम से फ़्लैश को कम करने की तकनीकों का अन्वेषण करें। ↩

-

इंजेक्शन मोल्डिंग में अन्य विशिष्ट दोषों की खोज करें और जानें कि वे उत्पाद की गुणवत्ता को कैसे प्रभावित करते हैं। ↩

-

पता लगाएं कि मोल्ड डिज़ाइन में बाधाएं पिघल प्रवाह को कैसे प्रभावित करती हैं और वेल्ड निशान जैसे दोषों में योगदान करती हैं। ↩

-

वेल्ड मार्क गठन को कम करने के लिए मोल्ड डिजाइन रणनीतियों पर विशेषज्ञ सिफारिशों का अन्वेषण करें। ↩

-

बेहतर उत्पाद गुणवत्ता के लिए सामान्य इंजेक्शन मोल्डिंग मुद्दों के प्रबंधन और समाधान में अंतर्दृष्टि प्राप्त करें। ↩

-

ऐसे नवीन तरीकों की खोज करें जो बुलबुले जैसे सामान्य दोषों को कम करके उत्पाद की गुणवत्ता को बढ़ाते हैं। ↩

-

यह लिंक बताता है कि अलग-अलग इंजेक्शन गति मोल्ड किए गए उत्पादों की गुणवत्ता और स्थिरता को कैसे प्रभावित कर सकती है। ↩

-

इस बारे में जानें कि प्लास्टिक पिघलने की चिपचिपाहट सांचों के भीतर प्रवाह को कैसे प्रभावित करती है और इसे सुधारने की तकनीकें। ↩

-

पता लगाएं कि कैसे सिमुलेशन उपकरण मोल्डिंग प्रक्रिया में समस्याओं की पहचान कर सकते हैं। ↩

-

जानें कि कैसे उचित मोल्ड क्लैंपिंग सामग्री के अतिप्रवाह को रोकती है, जिससे उत्पाद की सटीकता सुनिश्चित होती है। ↩

-

समझें कि एक समान दीवार की मोटाई कैसे डेंट को कम करती है और उत्पाद की उपस्थिति में सुधार करती है। ↩

-

बेहतर उत्पाद मजबूती के लिए सामग्री प्रवाह को बढ़ाने वाली डिज़ाइन तकनीकों की खोज करें। ↩

-

पता लगाएं कि कैसे बेहतर वेंटिंग सिस्टम सांचों में बुलबुले और छोटे शॉट को कम करते हैं। ↩

-

सॉफ़्टवेयर सुविधाओं के बारे में जानें जो डिज़ाइन सटीकता और दक्षता को बढ़ाती हैं। ↩

-

दोष कम करने की रणनीतियों के बारे में गहन जानकारी प्राप्त करने के लिए विशेषज्ञों से जुड़ें। ↩